Результат интеллектуальной деятельности: Способ центрирования линзы в оправе и оправа для его осуществления

Вид РИД

Изобретение

Изобретение относится к оптическому приборостроению и может быть использовано для центрирования линз в оправах при сборке различных оптических систем, например объективов.

Центрированием объектива или другой оптической системы называется расположение центров кривизны всех оптических поверхностей на одной прямой линии, называемой оптической осью оптической системы, например, объектива. Смещение центра кривизны оптической поверхности с оптической оси оптической системы называется децентрировкой оптической поверхности, которая приводит к ухудшению качества изображения, образуемого оптической системой, что выражается в появлении комы и астигматизма в центре поля изображения и наклоне плоскости наилучшей установки.

Центрирование линзы или уменьшение ее возможной децентрировки в оправе производится в процессе сборки линзы и оправы с помощью юстировки. Известны три способа такой юстировки, которые изложены в монографиях и учебниках: Погарев Г.В. Юстировка оптических приборов. - Л.: Машиностроение, 1982, с. 32-35; Ельников Н.Т., Дитев А.У, Юрусов И.К. Сборка и юстировка оптико-механических приборов. - М.: Машиностроение, 1974, с. 107-111; Ефремов А.А. и др. Сборка оптических приборов. М.: Высшая школа, 1978, с. 145-148; Латыев С.М. Конструирование точных оптических приборов. СПб.: Политехника, 2007, с. 57-60; Латыев С.М., Буй Д.Б., Трегуб В.П. Автоколлимационный способ центрирования заключается в том, что линзу в начале тем или иным способом закрепляют в оправе, которая выполняется с припусками по наружным размерам, затем оправу закрепляют в центрировочный патрон станка, совмещают центры кривизны линзы с помощью центрировочного патрона и автоколлиматора с осью вращения шпинделя станка и обрабатывают резцом наружные - базовые поверхности оправы в номинальные размеры. В настоящее время появились специальные станки, где процесс этого способа центрирования автоматизирован см. статью Латыева С.М., Румянцева Д.М. и Курицына П.А. «Конструкторские и технологические методы обеспечения центрирования линзовых систем». Оптический журнал, №3, 2013, с. 92-96. Но в данном способе центрирования необходимо использование специального сложного оборудования, кроме того увеличиваются погрешности центрирования из-за влияния сил резания и загрязнения рабочего места при обработке оправы.

Второй способ центрирования основан на том, что линза устанавливается в оправу, базовые наружные поверхности которой изготовлены в номинальный размер, с увеличенными зазорами в посадке для возможности сдвигать или наклонять линзу в процессе закрепления для совмещения ее центра кривизны, с базовой осью оправы, вращая последнюю вокруг базовой оси. Этот способ применяется при закреплении станции для автоматизации процесса центрирования. Схема и работа одной из таких станций «OptiCentric», выпускаемая фирмой TRIOPTICS (http://www.trioptic.com Automated Centering and Bonding Machine), представлена в статье Латыева С.М., Румянцева Д.М. и Курицына П.А. «Конструкторские и технологические методы обеспечения центрировки линзовых систем». Оптический журнал, №3, 2013, с. 92-96. Но здесь производится центрировка только одной - второй рабочей поверхности линзы. Если опорный буртик цилиндрического отверстия оправы под линзу не перпендикулярен базовой оси оправы или отверстие в оправе расположено эксцентрично к базовой оси, то центр кривизны первой опорной поверхности линзы не будет совпадать с осью вращения, т.е. будет децентрирован.

Наиболее близким способом является способ, описанный в патенте РФ №2542636, МПК: G01B 11/27, G01M 11/02, G02B 7/02, опублик. 20.02.2015. Способ включает в себя установку линзы на плоский буртик промежуточной части оправы, размещаемой на буртике цилиндрического отверстия основной оправы с возможностью наклона. Вращают основную оправу вокруг ее базовой оси, измеряют биение центра кривизны первой рабочей поверхности линзы относительно оси вращения, наклоняют промежуточную часть для совмещения центра кривизны первой рабочей поверхности линзы с осью вращения и фиксируют положение промежуточной части. Измеряют биение центра кривизны второй рабочей поверхности линзы относительно оси вращения, сдвигают линзу по плоской поверхности опорного буртика для совмещения центра кривизны второй рабочей поверхности линзы с осью вращения и фиксируют положение линзы в промежуточной части оправы.

Оправа линзы для осуществления данного способа также описана в патенте РФ №2542636, МПК: G01B 11/27, G01M 11/02, G02B 7/02, опублик. 20.02.2015, и имеет наружную базовую цилиндрическую поверхность и плоский наружный базовый фланец, образующие базовую ось оправы, внутреннее цилиндрическое отверстие с опорным буртиком, в которое вставлена с увеличенным зазором посадки промежуточная цилиндрическая часть с плоским буртиком для установки линзы. Промежуточная цилиндрическая часть сопряжена с опорным буртиком внутреннего цилиндрического отверстия по сферической поверхности. Но данная оправа имеет сложную конструкцию, так как опорный буртик внутреннего цилиндрического отверстия выполнен со сферической поверхностью, низкую точность центрирования линзы в оправе за счет использования наклона промежуточной части оправы для центрирования.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение эксплуатационных характеристик.

Технический результат - повышение точности центрирования линзы в оправе при сохранении возможности центрирования по обеим поверхностям линзы и при значительном упрощении конструкции основной оправы.

Это достигается тем, что в способе центрирования линзы в оправе, выполненной с базовой осью, образованной наружной базовой цилиндрической поверхностью и плоским наружным базовым фланцем, заключающемся в том, что сначала устанавливают линзу одной из рабочих поверхностей на опорный буртик цилиндрического отверстия промежуточной части оправы, размещают промежуточную часть оправы плоским фланцем на опорном буртике цилиндрического отверстия основной оправы, вращают основную оправу вокруг ее базовой оси, измеряют биение относительно оси вращения с помощью автоколлиматора, сдвигают линзу в радиальном направлении по поверхности опорного буртика цилиндрического отверстия промежуточной части оправы и фиксируют положение линзы в промежуточной части оправы, по окончании центрирования фиксируют положение промежуточной части оправы относительно основной оправы, в отличие от известного, измерение биения относительно оси вращения с помощью автоколлиматора производят относительно центров кривизны первой и второй рабочих поверхностей линзы, а после фиксации положения линзы в промежуточной части оправы измеряют биение совмещенных центров кривизны первой и второй поверхностей линзы относительно оси вращения, сдвигают промежуточную часть оправы в радиальном направлении по поверхности опорного буртика цилиндрического отверстия основной оправы для совмещения центров кривизны первой и второй рабочих поверхностей линзы с осью вращения, и затем фиксируют положение промежуточной части оправы относительно основной оправы,

Это также достигается тем, что оправа для линзы, состоящая из основной оправы, имеющей наружную базовую цилиндрическую поверхность и плоский наружный базовый фланец, образующие базовую ось, при этом основная оправа выполнена с цилиндрическим отверстием и с опорным буртиком, и внутренней промежуточной части оправы, сопряженной фланцем с опорным буртиком цилиндрического отверстия основной оправы и оснащенной опорным буртиком цилиндрического отверстия промежуточной части оправы для установки линзы, причем линза и промежуточная часть оправы установлены с возможностью перемещения с помощью котировочных элементов, в отличие от известного, фланец промежуточной цилиндрической части оправы сопряжен с плоским опорным буртиком цилиндрического отверстия основной оправы по плоской поверхности, а промежуточная часть оправы установлена с возможностью перемещения в радиальном направлении.

Кроме того, и в основной оправе и в промежуточной части оправы котировочные элементы могут быть выполнены в виде дифференциальных винтов, фланец промежуточной части оправы может быть выполнен с плоской поверхностью, опорный буртик цилиндрического отверстия промежуточной части оправы может быть выполнен или с плоской, или со сферической, или с конической поверхностями сопряжения, а между линзой и промежуточной частью оправы может быть добавлена прокладка, приклеенная на поверхность сопряжения, например, в виде тонкой фторопластовой пленки.

Изобретение иллюстрируется чертежами, на которых изображены:

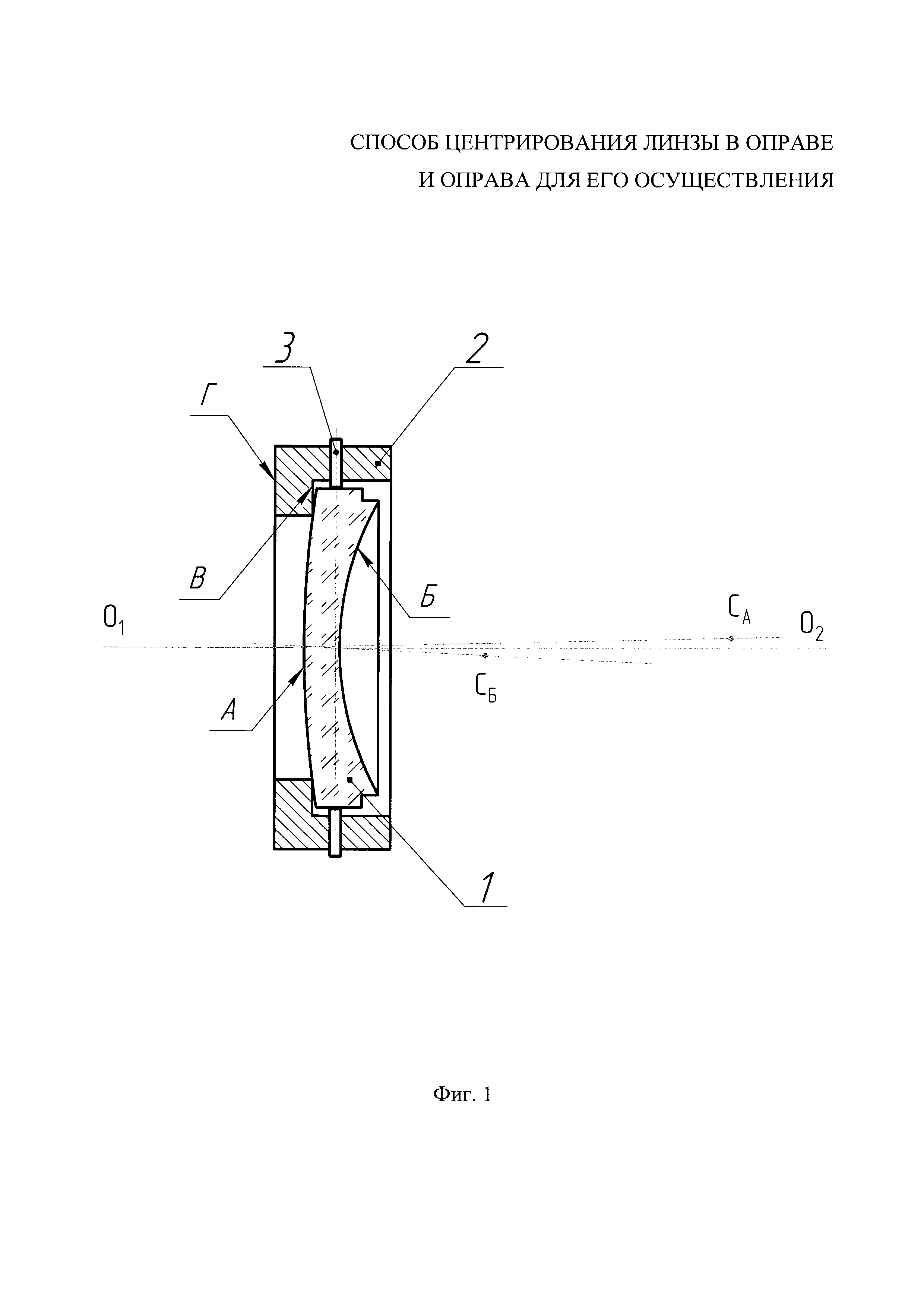

на фиг. 1 - конструкция промежуточной части оправы с линзой,

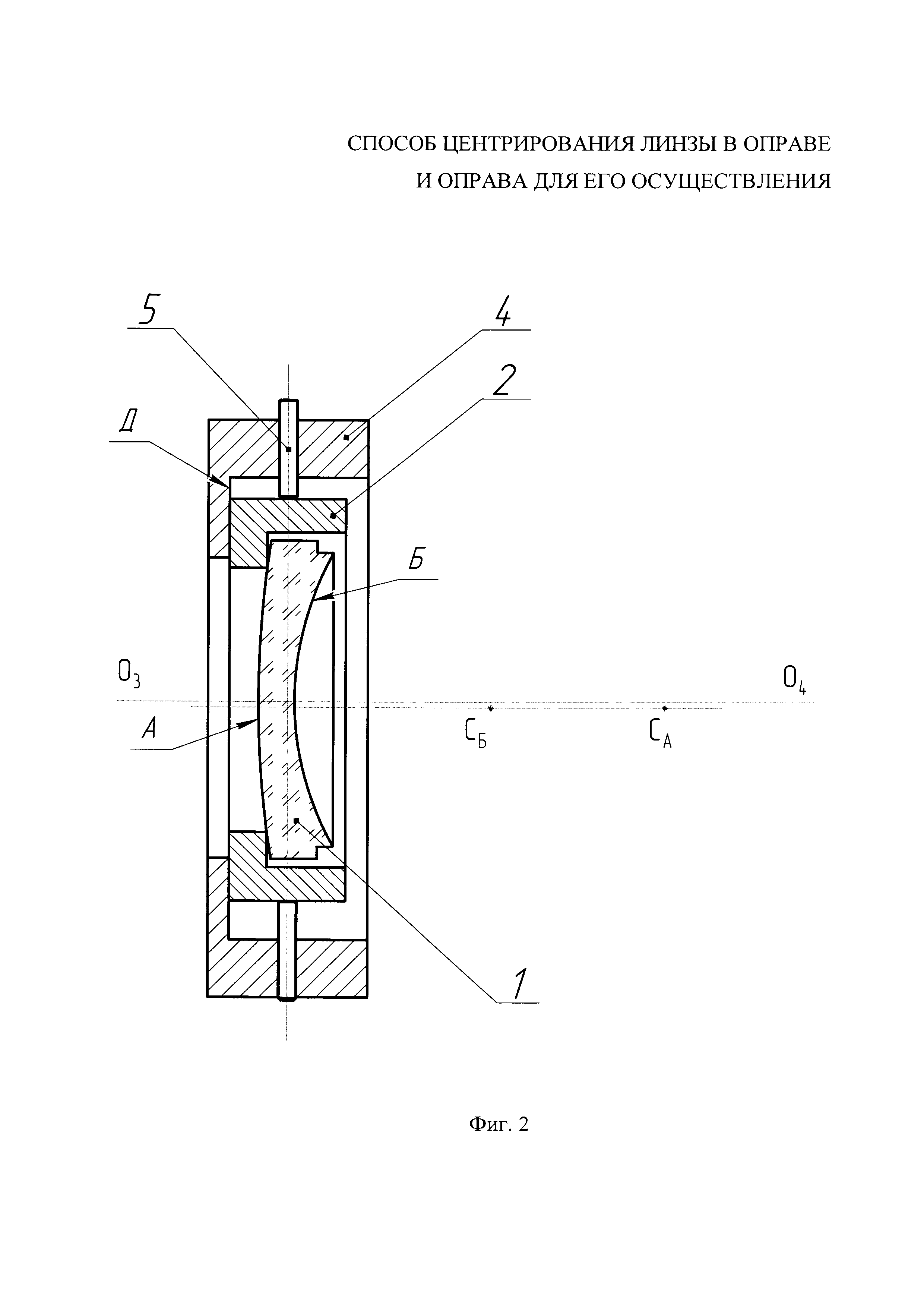

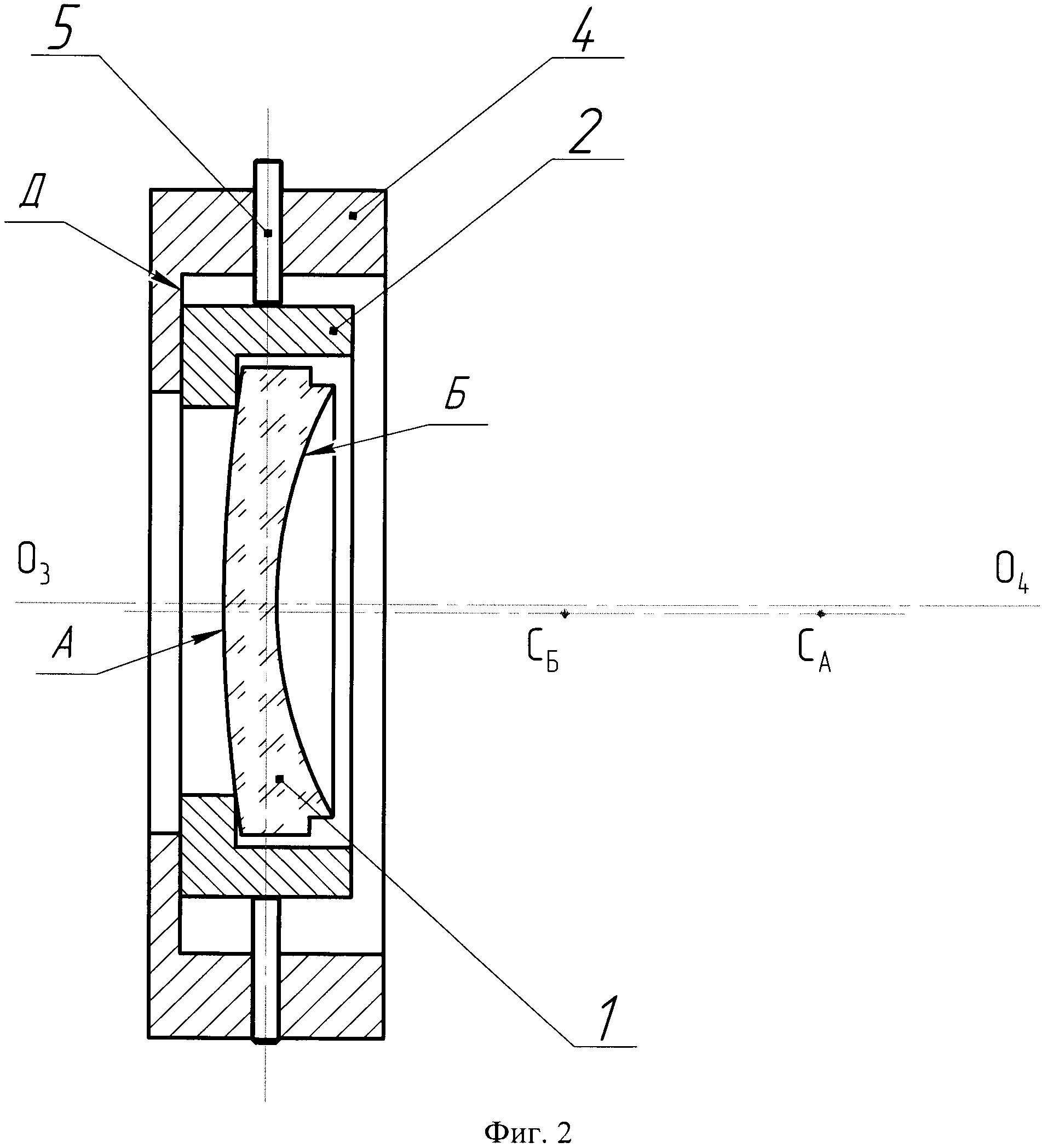

на фиг. 2 - конструкция основной оправы с промежуточной частью оправы с линзой.

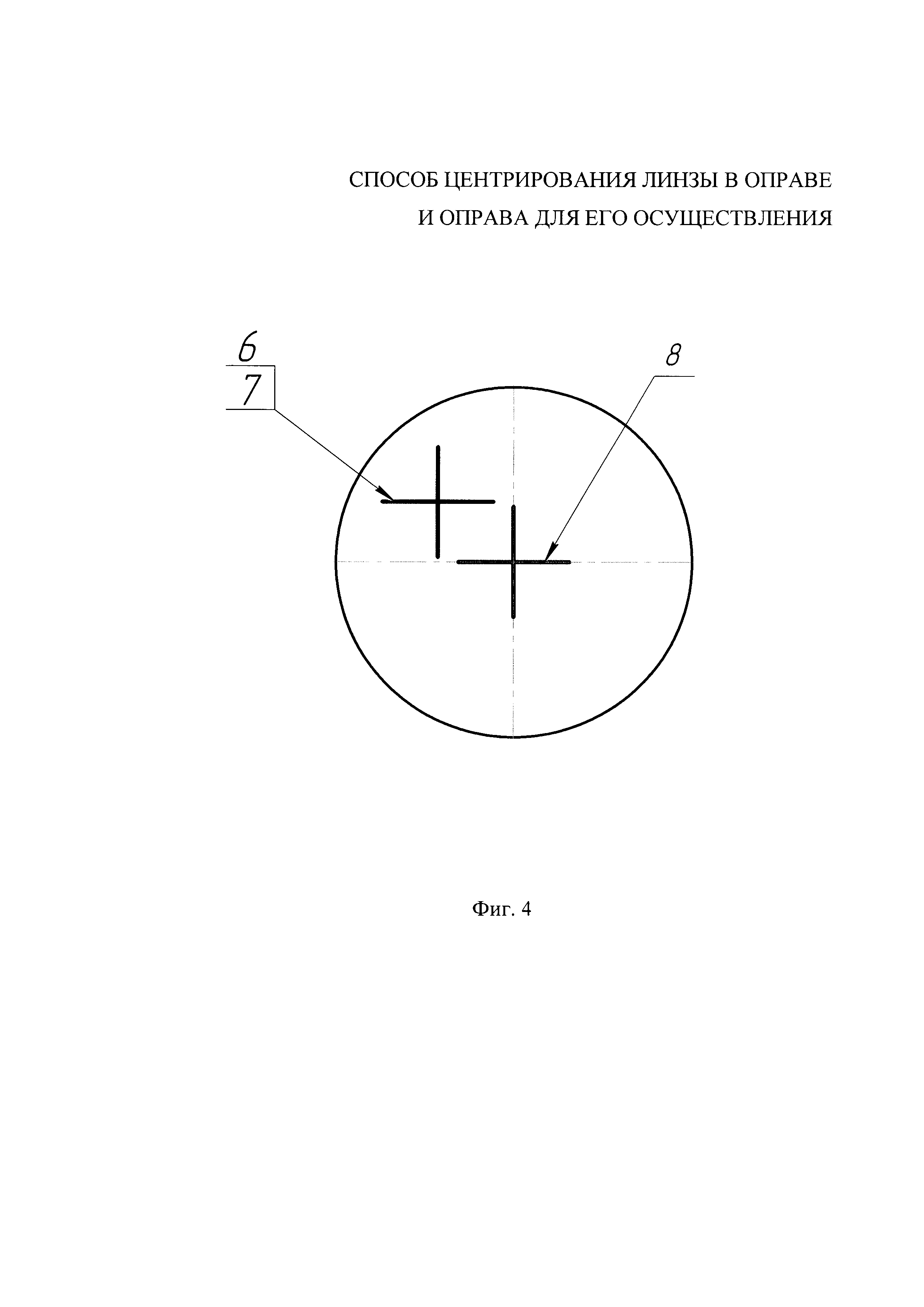

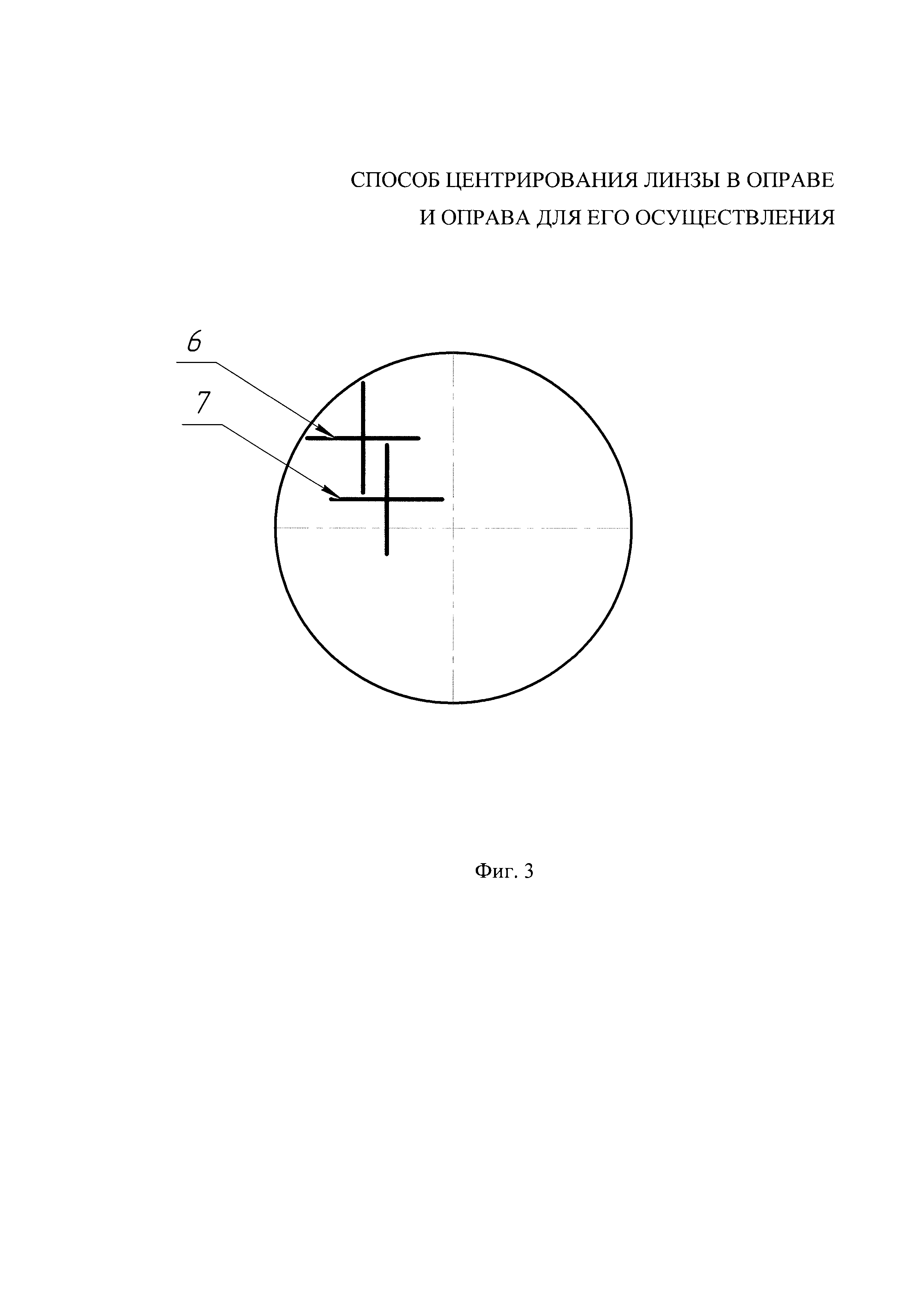

на фиг. 3 - изображения перекрестий отраженных от центров кривизны рабочих поверхностей линзы.

на фиг. 4 - изображения совмещенных перекрестий отраженных от центров кривизны рабочих поверхностей линзы и изображение неподвижного перекрестия автоколлиматора.

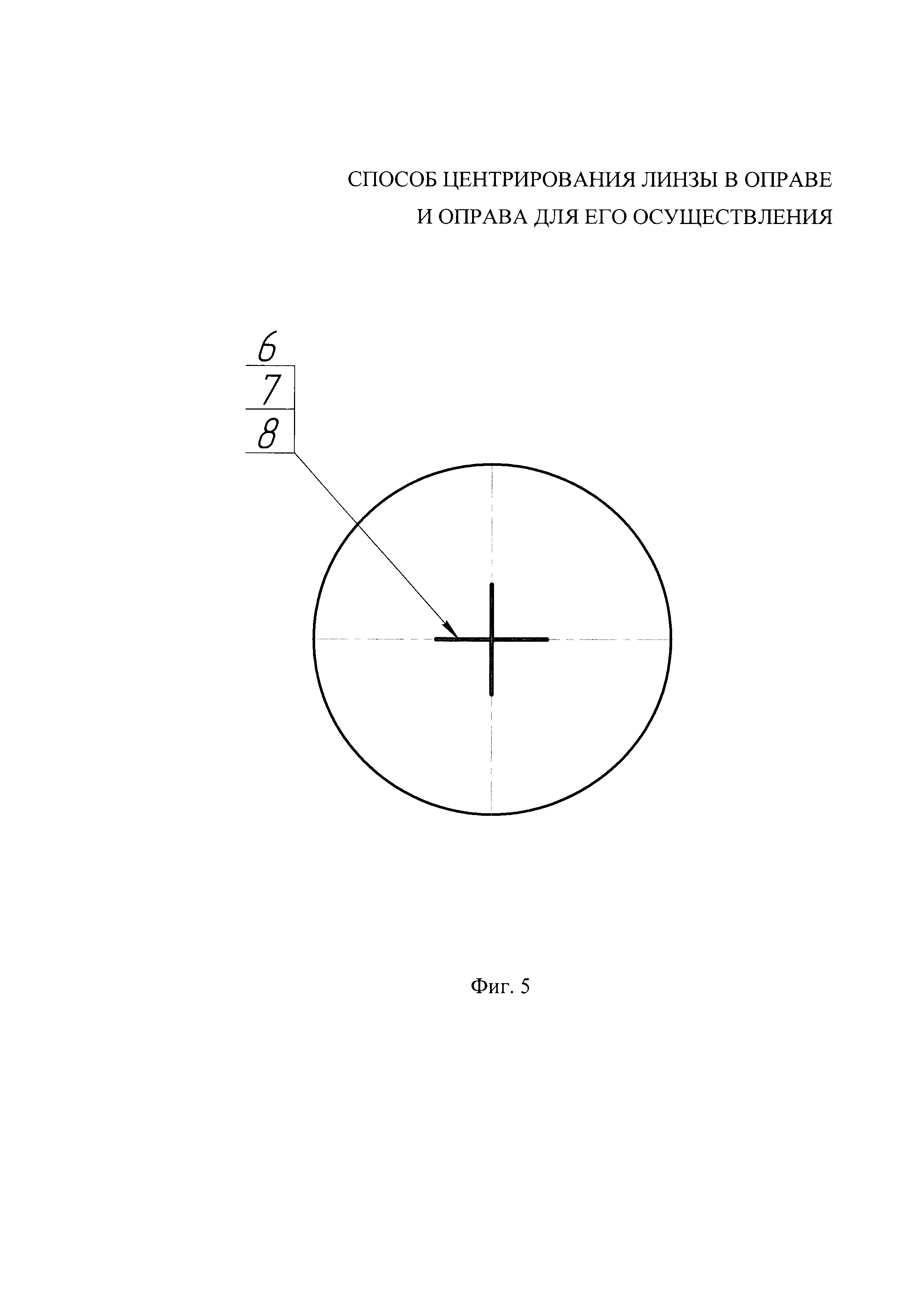

на фиг. 5 - совмещенные изображения перекрестий отраженных от центров кривизны рабочих поверхностей линзы и перекрестие в центре поля зрения автоколлиматора.

Способ центрирования линзы в оправе, выполненной с базовой осью, образованной наружной базовой цилиндрической поверхностью и плоским наружным базовым фланцем, заключается в том, что сначала устанавливают линзу одной из рабочих поверхностей на опорный буртик цилиндрического отверстия промежуточной части оправы, размещаемой на опорном буртике цилиндрического отверстия основной оправы. Вращают основную оправу вокруг ее базовой оси, измеряют биение относительно оси вращения с помощью автоколлиматора, затем измеряют биение центра кривизны первой поверхности линзы относительно центра кривизны второй поверхности линзы, радиально сдвигают линзу по плоскому, или сферическому, или коническому опорному буртику цилиндрического отверстия промежуточной части оправы для совмещения центра кривизны первой рабочей поверхности с центром кривизны второй рабочей поверхности линзы с помощью котировочных элементов и фиксируют линзу в промежуточной части оправы, измеряют биение совмещенных центров кривизны первой и второй поверхностей линзы относительно оси вращения, сдвигают промежуточную часть оправы в радиальном направлении по поверхности опорного буртика цилиндрического отверстия основной оправы для совмещения центров кривизны первой и второй рабочих поверхностей линзы с осью вращения или базовой осью, затем фиксируют положение промежуточной части оправы относительно основной оправы,

На фиг. 1 представлена конструкция оправы, содержащая линзу 1, установленную в промежуточную часть 2 оправы для крепления и центрирования. Промежуточная часть 2 оправы сопряжена фланцем с опорным буртиком цилиндрического отверстия основной оправы (фиг. 2), оснащенной опорным буртиком цилиндрического отверстия промежуточной части 2 оправы для установки линзы 1. Оптические поверхности линзы 1 первая А и вторая Б имеют соответственно центры кривизны рабочих поверхностей СА и СБ. Опорный буртик цилиндрического отверстия промежуточной части 2 оправы имеет поверхность В, которая может быть выполнена как плоской, так и сферической или конической для увеличения точек контактов между промежуточной частью 2 оправы с линзой 1. Это необходимо при проектировании крупногабаритной оптики, также на поверхности контакта допустима установка прокладки, например фторопластовой пленки, для уменьшения трения скольжения между промежуточной частью 2 оправы с линзой 1. Промежуточная часть 2 оправы имеет фланец Г, который должен быть выполнен плоским. Для сдвига линзы 1 в радиальном направлении установлены по крайней мере четыре толкателя 3, выполненные в виде котировочных элементов точной подвижки или котировочных винтов, например дифференциальных. Промежуточная часть 2 оправы имеет базовую ось О1-О2, перпендикулярную базовой поверхности Г. Кроме того, промежуточная часть 2 оправы установлена с возможностью перемещения с помощью котировочных элементов в радиальном направлении.

На фиг. 2 представлена основная оправа 4, имеющая наружную базовую цилиндрическую поверхность и плоский наружный базовый фланец, образующие базовую ось O3-O4, перпендикулярную опорному буртику Д. Основная оправа 4 выполнена с цилиндрическим отверстием и с опорным буртиком Д цилиндрического отверстия основной оправы 4. Для радиального сдвига промежуточной части 2 оправы в корпусе 4 имеются по крайней мере четыре толкателя - котировочные элементы 5 точной подвижки или котировочные винты.

Центрирование линзы в оправе реализуется следующим образом: сначала на первом этапе центрирования (фиг. 1) линза 1 устанавливается в промежуточную часть 2 оправы рабочей поверхностью А на плоский опорный буртик В цилиндрического отверстия промежуточной части 2 оправы; на поверхности А и Б последовательно наводится автоколлиматор и в поле зрения автоколлиматора формируются изображения перекрестий 6 и 7 (фиг. 3), полученные отражением световых пучков от центров кривизны рабочих поверхностей А и Б линзы 1. Затем, на втором этапе центрирования, сдвигом в радиальном направлении линзы 1 по плоскому опорному буртику В цилиндрического отверстия при помощи котировочных элементов 3 изображения этих перекрестий в автоколлиматоре совмещаются при этом в центре поля зрения автоколлиматора наблюдается изображение неподвижного перекрестия автоколлиматора 8, причем совмещенные изображения 6 и 7 при вращении основной оправы 4 с закрепленными в ней линзой 1 и промежуточной части 2 оправы вокруг оси автоколлиматора будут вращаться по окружности относительно изображения неподвижного перекрестия автоколлиматора 8 (фиг. 4). На третьем этапе центрирования линзы 1 сдвигом в радиальном направлении промежуточной части 2 оправы при помощи котировочных элементов 5, установленных в основной оправе 4, осуществляется совмещение изображений перекрестий 6, 7 в перекрестие 8 центра поля зрения автоколлиматора (фиг. 5). Таким образом произведено центрирование обеих рабочих поверхностей А и Б линзы 1.

В результате предложенного решения обеспечено получение технического результата: при сохранении возможности центрирования по обеим поверхностям линзы значительное упрощение основной оправы, повышение точности центрирования линзы в оправе. Кроме того, центрирование происходит за счет перемещения как линзы, так и промежуточной части оправы только по прямолинейному закону, без наклона, что повышает точность и ведет к упрощению конструкции.