Результат интеллектуальной деятельности: Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов

Вид РИД

Изобретение

Изобретение относится к области машиностроения, и предназначено для создания сварных конструкций из разнородных материалов способом электронно-лучевой обработки, в частности к технологии электронно-лучевой сварки стыковых соединений разнородных ферро- и парамагнитных сталей и сплавов, и может быть использовано в различных отраслях промышленности.

Известен способ электронно-лучевой сварки разнородных металлических материалов [Патент РФ №2534183, МПК В23K 15/00, В23K 103/18, опубл. 27.11.2014, Бюл. №33]. Способ включает направление электронного пучка с лицевой стороны стыка и отклонение его по толщине свариваемой детали в требуемом направлении на заданную величину, формируя необходимую геометрию электронного пучка и канала проплавления, в процессе сварки электронный пучок отклоняют в сторону материала с отрицательным термоэлектрическим потенциалом под острым углом ϕ(0) к стыку, при котором под воздействием магнитных полей термоэлектрических токов отклонения оси пучка от стыка с обратной стороны свариваемой детали совпадают. Величину угла ϕ(0) определяют в зависимости от заряда и массы электрона, ускоряющего напряжения, магнитной индукции на поверхности стыка, толщины свариваемой детали и коэффициента, учитывающего для каждой пары разнородных материалов параметры стыка и температуру нагрева.

Недостатком такого технического решения является отсутствие возможности регулировать степень проплавления кромок для получения заданного структурного состава сварного шва при сварке парамагнитных сталей и сплавов с ферромагнитными.

Наиболее близким к предлагаемому является способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов (Драгунов В.К. Особенности технологического процесса изготовления сварных комбинированных роторов из разнородных сталей и сплавов // Сварочное производство. 2003. №5. С. 15-20), при котором для обеспечения требуемого структурного состава и магнитных свойств металла шва регулируют степенью проплавления кромок свариваемых деталей за счет смещение электронного пучка в требуемом направлении, причем величину смещения определяют на основе структурной диаграммы Шеффлера. Однако в этом случае регулированием степени проплавления кромок при ЭЛС парамагнитных и ферромагнитных сталей и сплавов не обеспечивается расчетный химический и структурный состав металла шва, так как при сварке разнородных материалов степень проплавления кромок определяется не только смещением электронного пучка, но и перераспределением тепловых потоков между свариваемыми кромками из-за отличий теплофизических свойств.

Недостатком такого способа является низкая точность регулирования степени проплавления сварных кромок.

Техническая задача изобретения заключается в снижении степени химической, структурной и механической неоднородности сварных соединений.

Техническим результатом изобретения является повышение точности регулирования степени проплавления сварных кромок в зависимости от энергии электронов и теплофизических свойств свариваемых металлов при получении аустенитного и мартенситного (или перлитного) классов с требуемым структурным составом и минимальными переходными зонами.

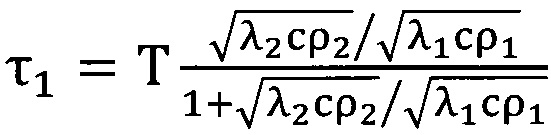

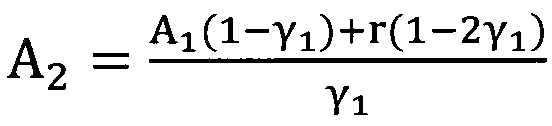

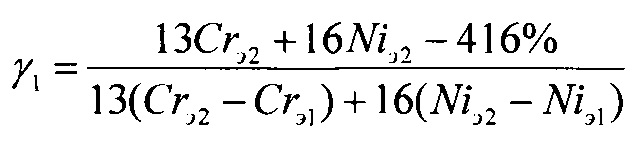

Это достигается тем, что в известном способе электронно-лучевой сварки ферро- и парамагнитных материалов, включающем формирование аустенитной структуры шва смещением электронного пучка относительно стыка свариваемых деталей при обеспечении заданной степени проплавления кромок, смещение электронного пучка проводят периодически попеременно поперек стыка с амплитудами А2 и А1, причем величину смещения оси пучка на парамагнитный материал А1 выбирают величиной до r, где r - половина ширины шва при сварке статичным пучком, а значение смещения на ферромагнитный материал А2 определяют по формуле:

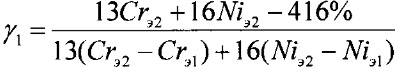

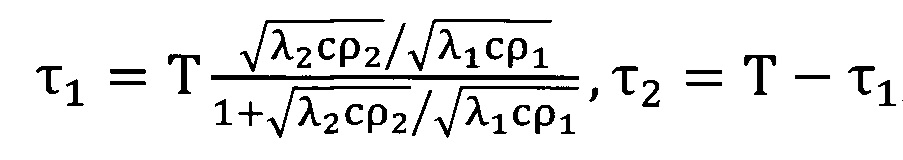

где  - степень проплавления кромок парамагнитного материала, Crэ1 и Crэ2 - соответственно эквивалентное содержание хрома в парамагнитном и ферромагнитном материалах, Niэ1 и Niэ2 - эквивалентное содержание никеля парамагнитном и ферромагнитном материалах соответственно, причем длительность пребывания пучка на парамагнитном и ферромагнитном материалах определяют соответственно:

- степень проплавления кромок парамагнитного материала, Crэ1 и Crэ2 - соответственно эквивалентное содержание хрома в парамагнитном и ферромагнитном материалах, Niэ1 и Niэ2 - эквивалентное содержание никеля парамагнитном и ферромагнитном материалах соответственно, причем длительность пребывания пучка на парамагнитном и ферромагнитном материалах определяют соответственно:

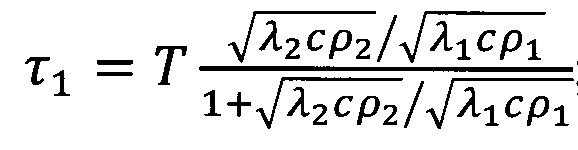

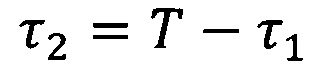

где Т - период попеременного смещения пучка - существенно меньше времени перехода к стационарному процессу теплопроводности в сварочной ванне, T=1/f; f - частота попеременного смещения пучка, сρ1, cρ2, λ1, λ2 - удельная теплоемкость и теплопроводность парамагнитного и ферромагнитного материалов соответственно.

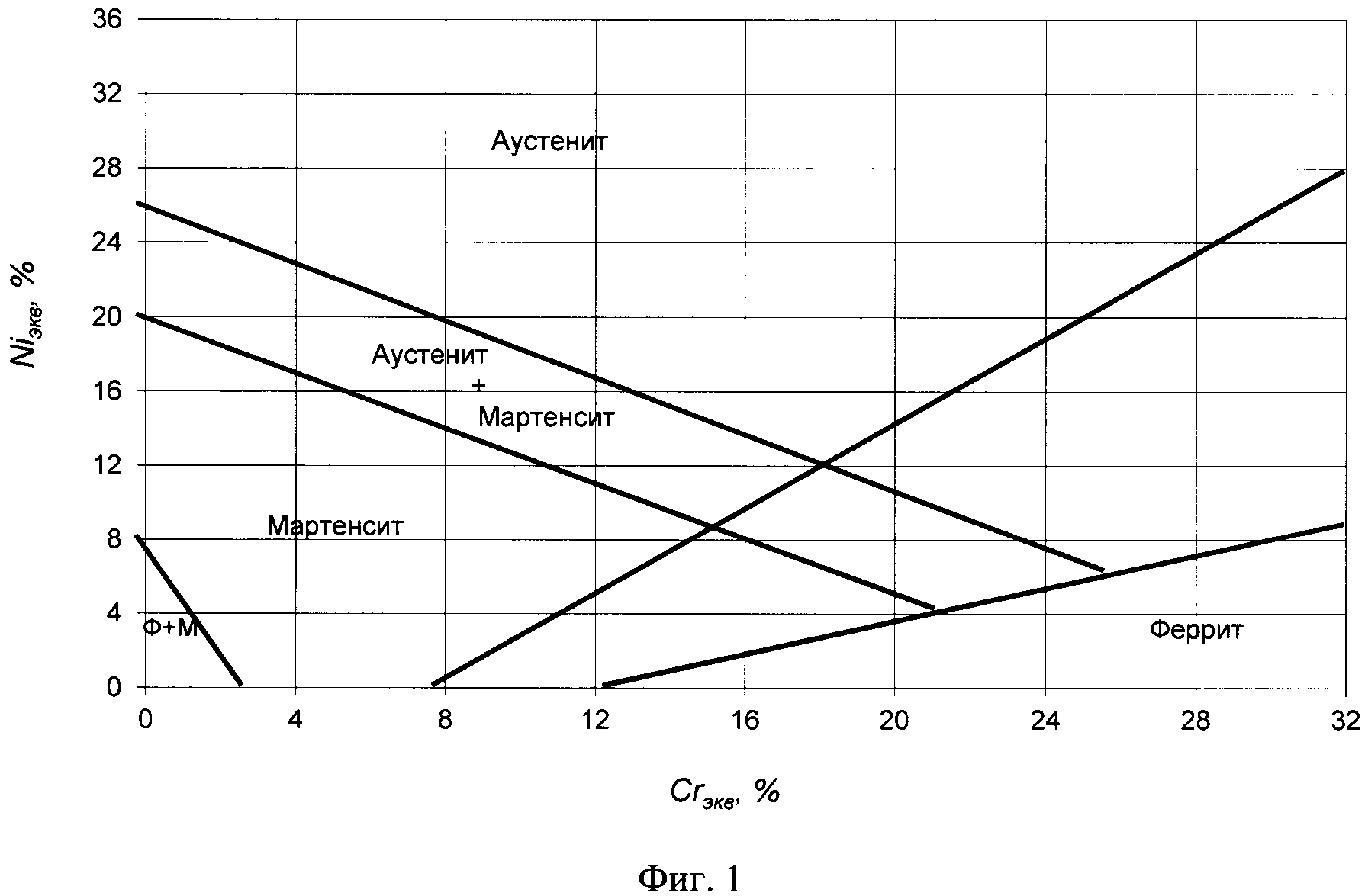

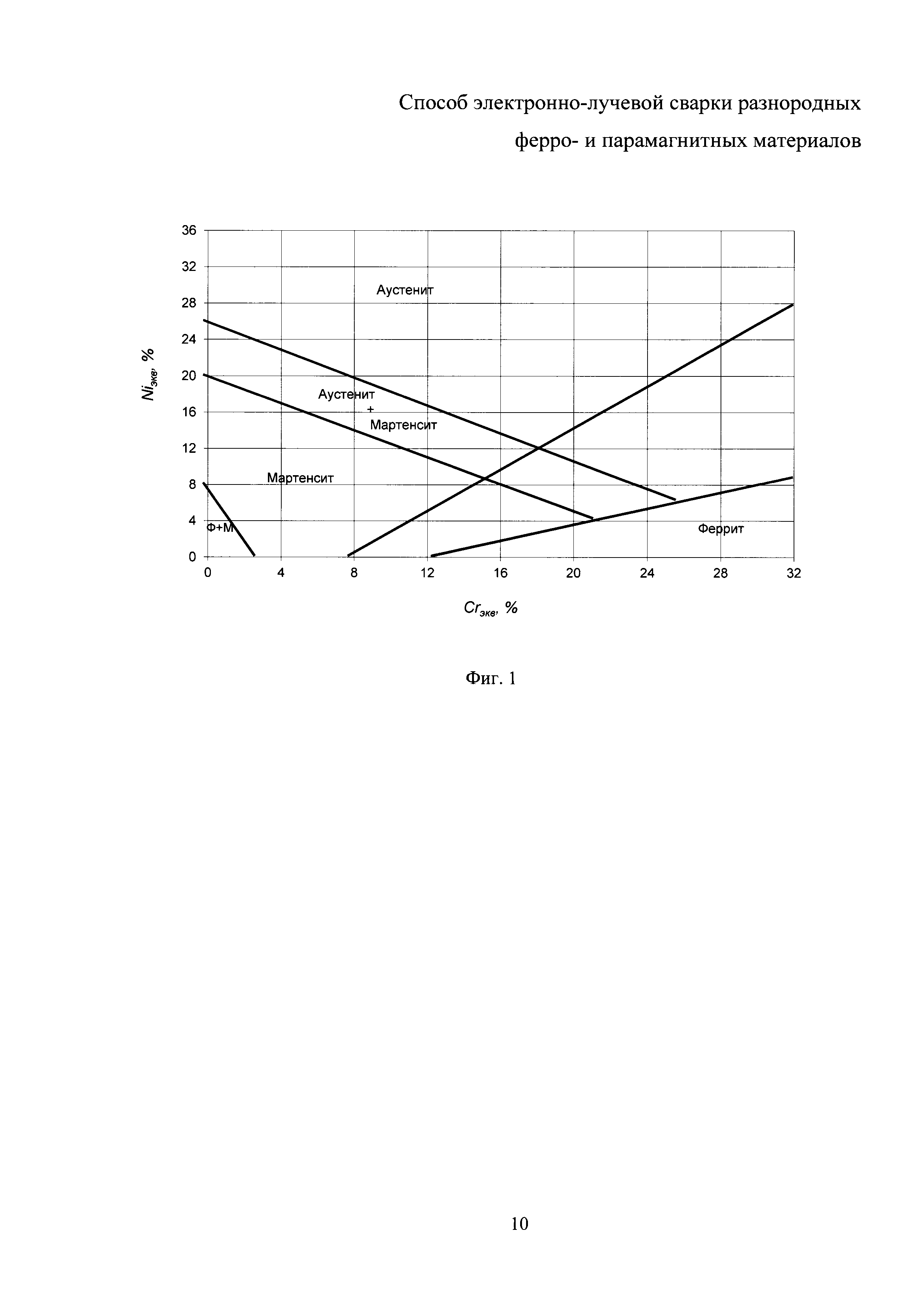

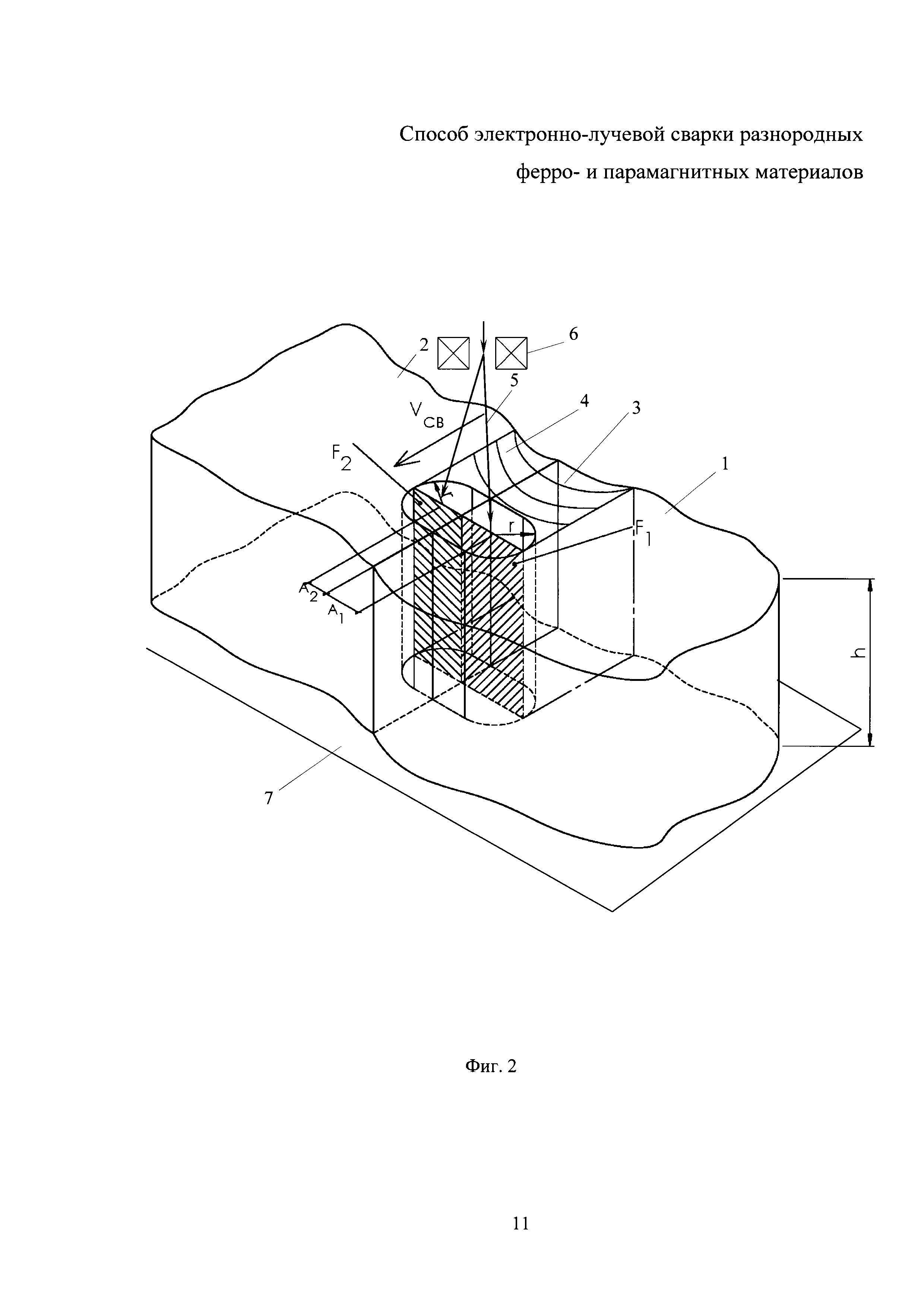

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена структурная диаграмма Шеффлера, на фиг. 2 показана установка для реализации способа сварки и формирование зоны проплавления при ЭЛС расщепленным пучком.

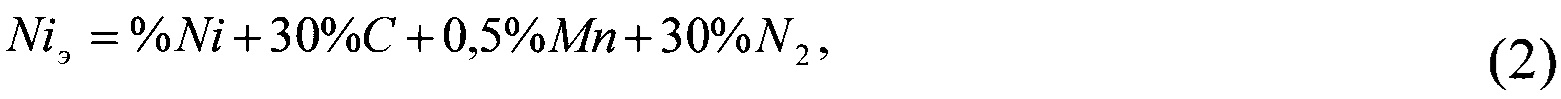

Структурное состояние наплавленного металла и свариваемых сталей в исходном состоянии после сварки в соответствии с содержанием в них аустенито- и ферритообразующих элементов можно оценить с помощью диаграммы Шеффлера. Эквивалентные содержания хрома и никеля в металле шва, которые соответственно определяются формулами:

зависят от его смещения относительно плоскости стыка. Поэтому фазовый состав металла шва, например, при сварке сталей мартенситного (или перлитного) и аустенитного классов, будет характеризовать прямая на диаграмме Шеффлера, проходящая через точки (Crэ1, Niэ1) и (Crэ2, Niэ2), уравнение которой имеет вид:

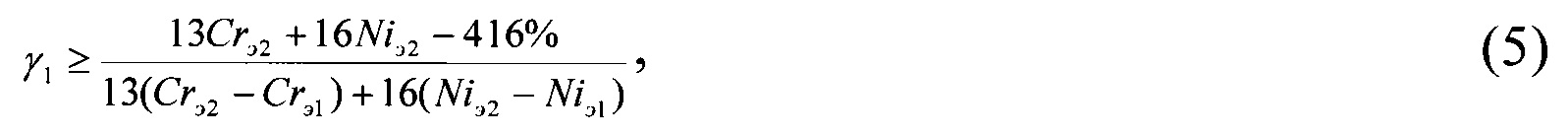

Граница, отделяющая аустенитную и аустенитоферритную области на диаграмме от областей, где происходит формирование мартенситной структуры, может быть представлена уравнением прямой в отрезках:

Чтобы исключить появление мартенситной структуры, обладающей ферромагнитными свойствами, в сварных соединениях перлитных и мартенситных сталей с аустенитными, необходимо повышать в металле шва долю аустенитной стали. Совместное решение уравнений (7) и (8) позволяет определить минимальную степень проплавления аустенитной стали или сплава, обеспечивающую аустенитную структуру металла шва:

где γ1 - степень проплавления аустенитного материала.

Рассмотрим процесс шовной сварки двух пластин толщиной h встык электронным лучом мощностью Q на глубину h. Предположим, что канал проплавления имеет цилиндрическую форму, при этом источник тепла действует на боковую поверхность цилиндра S. В случае если сварка материалов осуществляется электронным пучком без колебаний (статическим), то основание цилиндра представляет собой проекцию канала проплавления (ширины шва) в виде окружности радиусом r.

При условии, что плотность мощности источника нагрева q2 остается постоянной во всех точках поверхности его действия, тогда мощность, приходящаяся на нагрев и плавление каждой из деталей при стационарном воздействии источника тепла, пропорциональна площади канала в каждой из деталей:

Причем Q1+Q2=Q, a S1+S2=S, где S=2πrh - площадь боковой поверхности канала проплавления.

Степень проплавления, определяемая как объемная доля участия одного из соединяемых металлов в общем объема сварочной ванны может быть определена по соотношению:

где F1 и F2 - площади проплавления в поперечном сечении первой и второй детали соответственно.

В способе сварки регулирование степени проплавления осуществляют периодическим во времени смещением оси электронного пучка попеременно на первую и вторую детали с амплитудами А1 и А2 с частотой, достаточной для существования канала с формой, приведенной на фиг. 2. Канал проплавления при этом также имеет цилиндрическую форму. Форма основания цилиндра при этом состоит из двух дуг окружности, радиусом r и двух сопряженных прямых. Причем длина прямой, соединяющей окружности равна сумме амплитуд смещения пучка А1+А2, а плоскость стыка делит эту прямую в соотношении А1/А2. Степень проплавления первой детали γ1 определяется соотношением:

Данное соотношение получено из условия

Очевидно, что площадь проплавления пропорционально связана с мощностью, вкладываемой в каждую из деталей, вместе с тем известно, что при сварке разнородных материалов тепловая мощность источника с учетом различия теплофизических свойств распределяется между свариваемыми деталями в соотношении:

где сρ1, сρ2, λ1, λ2 - удельная теплоемкость и теплопроводность аустенитного и неаустенитного (мартенситного или перлитного) материала соответственно, Q - мощность электронного луча.

Если период воздействия теплового источника намного меньше времени перехода к стационарному процессу теплопроводности в сварочной ванне, то для сварочной ванны такой источник может быть рассмотрен как непрерывно действующий с эффективной мощностью:

где τ1, τ2 - время воздействия источника на каждую из деталей соответственно, Т=τ1+τ2 - период попеременного смещения пучка.

Тогда при условии выравнивания тепловых потоков q1э=q2э получим:

Установка, реализующая предлагаемый способ сварки содержит парамагнитную (аустенитную) деталь 1, деталь 2 из ферромагнитного (мартенситного или перлитного) материала, зоны 3 и 4 проплавления парамагнитного (аустенитного) и ферромагнитного (мартенситного или перлитного) материала соответственно, расщепленный электронный пучок 5, электромагнитная отклоняющая система 6, сварочный стол электронно-лучевой установки 7, на который устанавливаются детали 1 и 2, которые перемещаются с заданной скоростью сварки νсв. Электронный пучок 5 посредством электромагнитной отклоняющей системы 6 периодически попеременно смещается на парамагнитную зону 3 на величину Ф1 и на ферромагнитную зону 4 на величину А2, образуя зону проплавления парамагнитного материала 3 и зону проплавления ферромагнитного материала 4.

Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов реализуется следующим образом.

Предварительно проводят электроннолучевую сварку аустенитного материала с мартенситным (или перлитным) без смещения электронного пучка 5 и определяют радиус канала проплавления r и мощность Q электронного пучка 5, необходимую для проплавления материалов на заданную глубину h. Далее по формуле:

рассчитывают требуемую для гарантированного получения аустенитной структуры металла шва с парамагнитными свойствами степень проплавления аустенитного материала γ1. Задают величину смещения оси пучка на первую деталь А1 из диапазона величиной до r и вычисляют значение смещения на вторую деталь А2 по формуле

.

.

Задают период Т попеременного смещения пучка, который должен быть существенно меньше времени перехода к стационарному процессу теплопроводности в сварочной ванне, на практике Т>0,002 с. Далее определяют время импульса τ1 и τ2 из соотношений:

;

;

.

.

После чего аустенитную деталь 1 и мартенситную (или перлитную) деталь 2 устанавливают на сварочном столе 7 электронно-лучевой установки, откачивают область обработки до требуемого давления, формируют электронный пучок 5, посредством электромагнитной отклоняющей системы задают рассчитанные величины А1, А2 и времена τ1 и τ2 смещения электронного пучка на парамагнитную и ферромагнитную детали, а затем проводят электронно-лучевую сварку.

Использование предлагаемого способа позволяет получать требуемый химический и структурный состав металла шва при электронно-лучевой сварке парамагнитных сталей с ферромагнитными с минимальными размерами переходных зон.