Результат интеллектуальной деятельности: СИСТЕМА ПЛОТНОЙ ЗАГРУЗКИ КАТАЛИЗАТОРА В БАЙОНЕТНЫЕ ТРУБЫ ДЛЯ РЕАКТОРА-ТЕПЛООБМЕННИКА КОНВЕРСИИ С ВОДЯНЫМ ПАРОМ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области загрузки каталитических труб, используемых в трубчатых реакторах для осуществления сильно эндотермических или сильно экзотермических реакций. Таким образом, настоящее изобретение применимо, в частности, к реактору конверсии с водяным паром природного газа или различных углеводородных фракций с целью получения смеси СО+Н2, называемой синтез-газом.

Можно выделить два больших семейства реакторов конверсии с водяным паром.

Реакторы, в которых тепло подводят при помощи системы горелок, расположенных внутри реактора, и реакторы, в которых тепло подводят при помощи жидкого или газообразного теплоносителя, обычно газообразных продуктов сгорания, причем указанное сгорание происходит вне самого реактора конверсии с водяным паром.

В некоторых реакторах этого последнего типа, которые в продолжении описания называют реакторами-теплообменниками, прибегают к использованию простых труб. В других прибегают к использованию концентрических двойных труб, называемых также байонетными трубами. Байонетная труба может быть определена как внутренняя труба, окруженная внешней трубой, коаксиальной внутренней трубе, при этом кольцевое пространство, находящееся между внутренней трубой и внешней трубой, обычно заполнено катализатором. В продолжении текста будут говорить о кольцевом пространстве или каталитической зоне, чтобы обозначить указанное кольцевое пространство, определенное байонетными трубами.

В рамках настоящего изобретения природный газ или, чаще, углеводородное сырье вводят через кольцевую зону с направлением потока сверху вниз, а реакционно-способные эфлюенты собирают в центральной части внутренней трубы с направлением потока снизу вверх.

Реакция конверсии природного газа с водяным паром с целью получения водорода является очень эндотермической и, следовательно, происходит, обычно, в печах или реакторах-теплообменниках в значении, определенном выше.

Реакция протекает при очень высоких температурах, типично 900°С, и давлении типично от 20 до 30 бар. В этих условиях только осуществление реакции внутри труб может рассматриваться в экономически приемлемых условиях по причине механической стойкости материалов.

Таким образом, каталитические реакторы-теплообменники состоят из множества труб, типично порядка 200-350 труб для установки, производящей 100000 Нм3/ч водорода, причем эта совокупность труб заключена в каландр, который принимает горячую текучую среду, позволяющую доставить калории, необходимые для реакции конверсии с водяным паром.

Эта горячая текучая среда, или жидкий или газообразный теплоноситель, обычно представляет собой газообразные продукты сгорания, которое происходит вне реактора-теплообменника.

Таким образом, катализатор должен быть помещен во все трубы реактора конверсии с водяным паром равномерно от одной трубы к другой для того, чтобы иметь одинаковую потерю напора от одной трубы к другой.

Это условие является очень важным для того, чтобы гарантировать хорошее распределение реагентов по совокупности каталитических труб и избежать того, что, например, одна труба будет запитана в меньшей степени, что может привести к значительному перегреву материала, образующего трубу, этот перегрев настолько же уменьшает срок службы трубы.

Также важно, чтобы в трубе не существовало никакого пустого пространства, то есть без катализатора или обедненного катализатором, так как вновь труба могла бы локально перегреваться в результате нарушения каталитической реакции внутри. Кроме того, любая неоднородность в распределении катализатора в реакционной зоне может выражаться в неравновесном течении реакционно-способной текучей среды или реакционно-способных текучих сред.

Устройство согласно настоящему изобретению направлено, таким образом, на осуществление одновременно плотной и равномерной загрузки каждой из байонетных труб, являющихся составной частью реактора-теплообменника.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В обычной печи конверсии с водяным паром традиционная загрузка труб, которые имеют типичный внутренний диаметр 10 см, осуществляется при помощи мешков, заполненных катализатором, которые открыты на поверхности слоя. Этот способ загрузки известен специалистам в данной области под названием загрузка «с носка» и известен тем, что не создает значительной плотности загрузки.

Затем трубы подвергают вибрации при помощи ударов молотком вручную или системы для механической вибрации, чтобы способствовать помещению на место зерен катализатора, минимизировать пустые пространства и, таким образом, увеличить плотность загрузки. Однако избыточная вибрация может привести к разрушению зерен катализатора и к значительному увеличению потери напора.

Тем не менее, этим способом трудно осуществить высококачественную загрузку и, обычно, необходимо несколько раз воспроизводить операцию вибрации, чтобы добиться близких потерь напора от одной трубы к другой.

Другие улучшенные процедуры и установки были предложены под технологическим термином UnidenseTM, первоначально предложенным Norsk Hydro, или под технологическим термином SpiraloadTM, первоначально предложенным Haldor Topsоe. Эти технологии применимы к простым трубам и неприменимы к байонетным трубам.

В патенте FR 2950822 фирмы-заявителя описано решение для загрузки байонетных труб с 3 трубами для загрузки, с механическими тормозами или пневматическим замедлением. Этот способ загрузки дает возможность плотной и равномерной загрузки байонетных труб. Способ загрузки «зерно за зерном» представляется слишком медленным и малопригодным для применения в масштабе промышленного реактора, содержащего несколько сотен труб.

Можно отметить, что в области загрузки катализатора в трубы для конверсии с водяным паром существует множество публикаций. В большей части из них прибегают к средствам замедления или к более или менее твердым препятствиям в форме наклонной плоскости.

Но ни один из обнаруженных документов не касается применения к байонетным трубам с загрузкой кольцевой зоны и избавлением от центральной трубы.

Таким образом, устройство, являющееся объектом настоящего изобретения, может быть определено как устройство для плотной загрузки катализатора в кольцевую зону байонетной трубы, которым оснащен реактор-теплообменник конверсии с водяным паром, причем указанное устройство обеспечивает равномерную и плотную загрузку в каждую из труб реактора-теплообменника, не нарушая ограничения во времени, совместимого с требованиями промышленного пуска.

Кроме того, в некотором числе случаев устройству согласно изобретению необходимо иметь возможность приспосабливаться к изменениям внутреннего диаметра внешней трубы, налагаемым механическими и термическими напряжениями, которые изменяются по длине трубы, следовательно, к изменению размеров кольцевой зоны. Ни одно из устройств известного уровня техники не принимает во внимание это дополнительное ограничение.

ОПИСАНИЕ ФИГУР

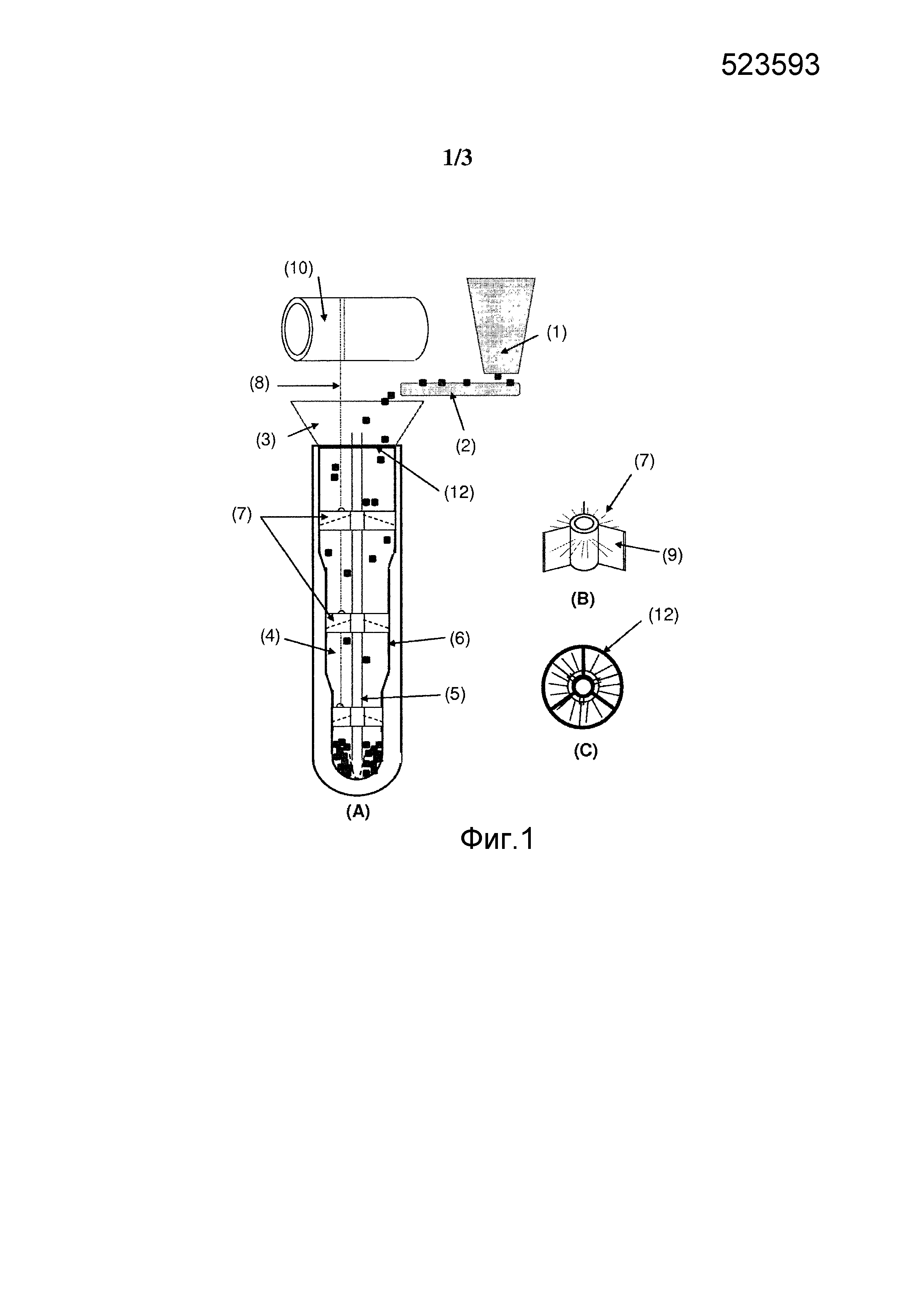

Фиг. 1,A представляет устройство согласно изобретению в случае, когда кольцевая зона (4) имеет изменения размеров, связанные с изменением диаметра внешней трубы (6).

Фиг. 1,B представляет замедляющий элемент согласно изобретению в перспективе.

Фиг. 1,C представляет устройство согласно изобретению и центрирующий элемент (12), вид сверху.

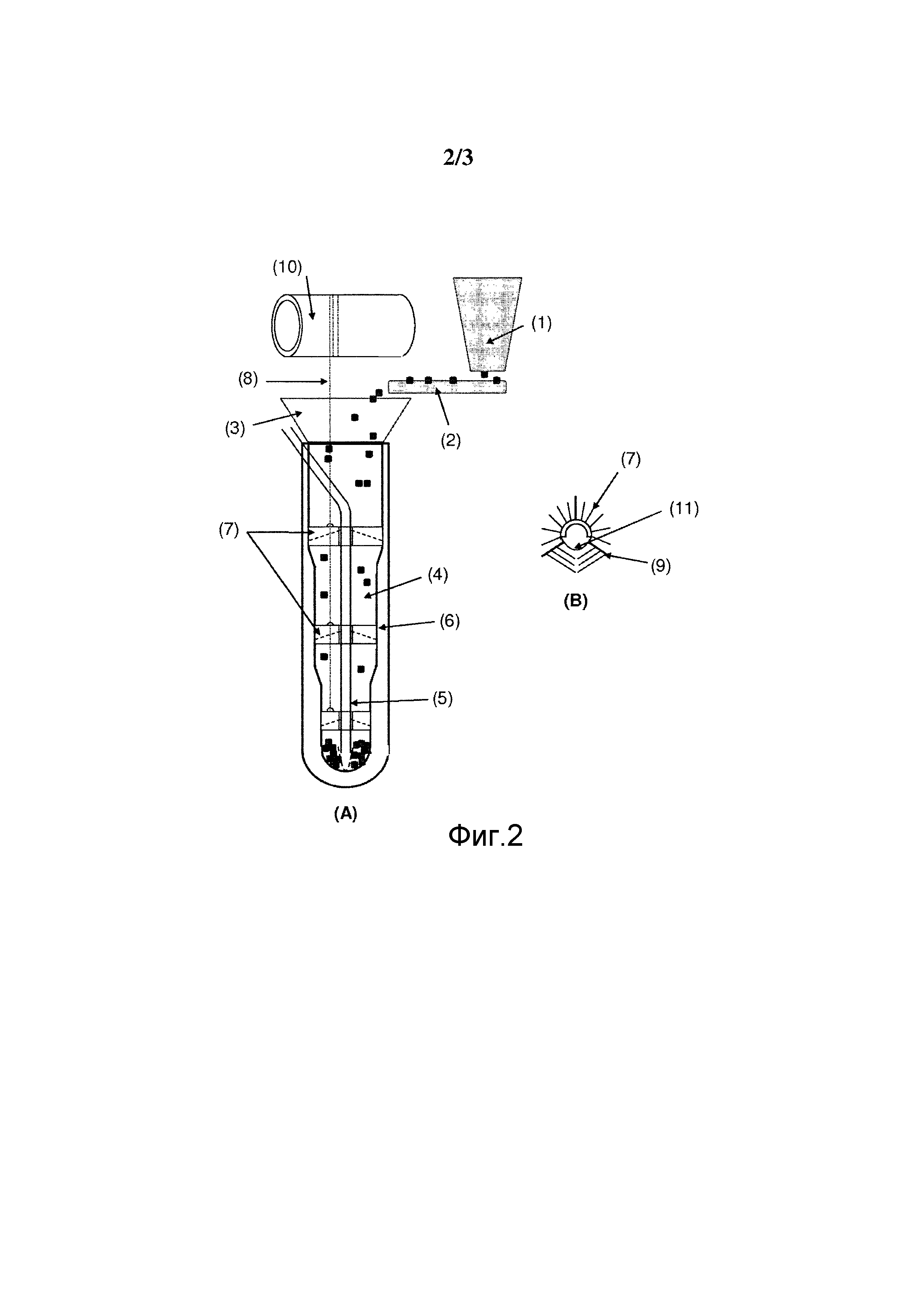

Фиг. 2,A представляет устройство согласно изобретению в случае, когда кольцевая зона (4) имеет изменения размеров и пересекается в ее верхней части внутренней трубой (5).

Фиг. 2,B представляет замедляющий элемент согласно изобретению, вид сверху.

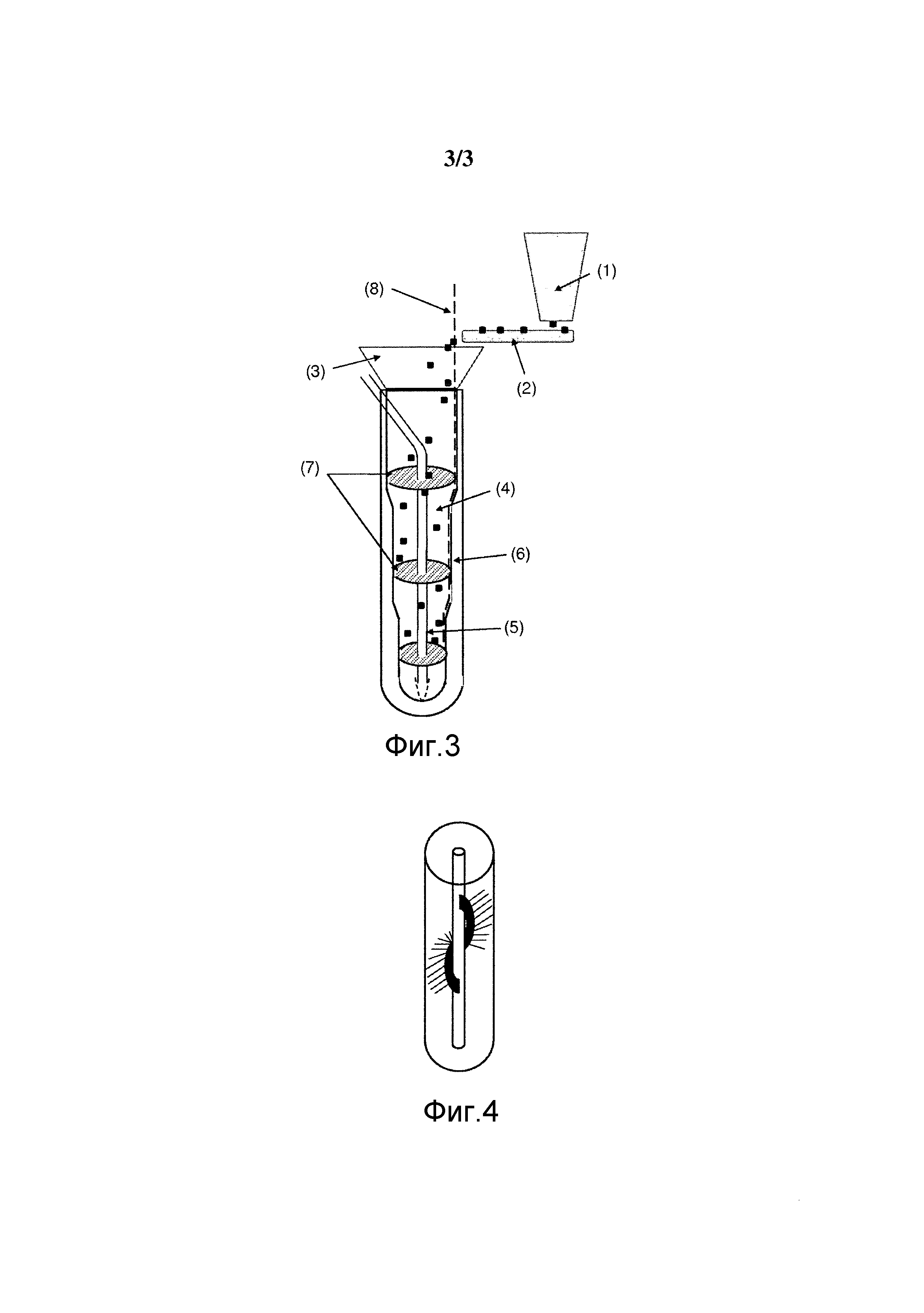

Фиг. 3 представляет вариант устройства согласно изобретению, в котором замедляющие элементы имеют жесткую периферическую структуру, то есть прилегающую к внешней трубе (6).

Фиг. 4 представляет другой вариант устройства согласно изобретению, в котором замедляющие элементы имеют форму куска спирали.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть определено как устройство для плотного заполнения катализатора, специально приспособленное для реактора-теплообменника конверсии с водяным паром, состоящего из множества байонетных труб, заключенных в каландр, при этом каждая байонетная труба содержит кольцевую зону, по меньшей мере частично заполненную катализатором. Указанный катализатор состоит из твердых частиц, занимающих, по меньшей мере, часть кольцевого пространства (4), находящегося между внутренней трубой (5) и внешней трубой (6), при этом совокупность этих двух труб образует байонетную трубу, причем ширина указанного кольцевого пространства находится в интервале от 30 мм до 80 мм, а ее высота составляет от 10 до 20 метров.

Частицы катализатора обычно имеют форму цилиндров высотой приблизительно в интервале от 10 мм до 20 мм и диаметром приблизительно от 5 мм до 20 мм.

Устройство согласно настоящему изобретению в его основной версии состоит из:

- системы замедляющих элементов (7) для указанных твердых частиц, гибко связанных между собой вертикальными шнурами или одной или несколькими цепями (8) и простирающихся на все сечение кольцевой зоны (4).

Замедляющий элемент (7) в целом имеет форму кольца с внутренним диаметром, точно равным диаметру внутренней трубы (5), и внешним диаметром, точно равным внутреннему диаметру внешней трубы (6). Замедляющий элемент (7) определяется строго горизонтальной жесткой кольцевой структурой, которая может быть или центральной, то есть окружающей внутреннюю трубу (5), или периферической, то есть находящейся в контакте с внутренней стенкой внешней трубы (6). На этой жесткой кольцевой структуре размещено множество строго радиальных гибких тяг таким образом, чтобы обеспечить перекрытие всего сечения кольцевой зоны (4).

Будучи полностью развернутым, каждый замедляющий элемент (7) занимает все кольцевое сечение (4), при этом вертикальное расстояние, разделяющее два последовательных замедляющих элемента, находится в интервале от 50 до 150 см.

В основной версии кольцевое пространство (4) каждой байонетной трубы образует непрерывное пространство и имеет только в его верхней части препятствие, создаваемое внутренней трубой (5), проходящей через внешнюю трубу (6). Это препятствие представляет проблему для развертывания устройства согласно изобретению и может быть обойдено, раскрывая жесткую кольцевую структуру, например, на полуокружность таким образом, чтобы иметь возможность расположить ее вокруг внутренней трубы (5), затем закрывая указанную структуру посредством системы хомутов (11), при этом сам хомут снабжен строго радиальными гибкими тягами.

В версии, в которой внутренняя труба (5) поддерживается центрированной при помощи центрирующего элемента (12), жесткая структура замедляющих элементов может быть раскрыта путем разделения на два или три куска и затем закрыта при помощи любого фиксирующего приспособления, когда препятствие преодолено.

В случае, когда внутренний диаметр внешней трубы (6) изменяется, определяя участки внешней трубы (6) с диаметром, уменьшающимся сверху вниз байонетной трубы, предлагаемое решение зависит от типа жесткой структуры.

- Если структура замедляющих элементов (7) является жесткой вокруг внутренней трубы (5), жесткая структура называется «центральной», подгонку к различным диаметрам внешней трубы (6) осуществляют за счет гибкости гибких тяг, длину которых рассчитывают таким образом, чтобы иметь возможность достичь стенки внешней трубы (6) большего диаметра.

- Если структура замедляющих элементов (7) является жесткой по периферии, систему замедляющих элементов (7) приспосабливают таким образом, чтобы жесткая структура первого элемента (считая элементы снизу вверх) соответствовала наименьшему диаметру, а жесткая структура следующих элементов также соответствовала бы размеру кольцевой зоны, которую они занимают, когда устройство является полностью развернутым. Таким образом, приходят к ярусному устройству, в котором различные замедляющие элементы (7) имеют жесткие структуры с диаметром, увеличивающимся снизу вверх.

При помещении устройства на место, для облегчения его развертывания в участке кольцевой зоны (4) с наименьшим диаметром, к первому замедляющему элементу может быть добавлена балластная масса.

В варианте устройства для заполнения согласно изобретению, чтобы облегчить опускание устройства внутрь кольцевой зоны (4), первый замедляющий элемент (7) снабжают массой, которая позволяет преодолеть трение гибких тяг о стенку внешней трубы (6) в случае жесткой центральной структуры или внутренней трубы (5) в случае твердой периферической структуры.

Настоящее изобретение касается также способа загрузки катализатора в устройство, описанное перед этим, к которому прибегают и который может быть разбит на ряд следующих стадий:

- система загрузки первоначально намотана на внешний барабан (10), при этом бункер (1) заполнен твердым веществом,

- систему загрузки затем постепенно вводят в кольцевую зону (4) через ее верхнюю часть до тех пор, пока первый замедляющий элемент (7) не достигнет расстояния по отношению к дну трубы, находящегося в интервале от 50 см до 100 см,

- транспортерную ленту или вибрирующее сито (2) приводят в действие таким образом, чтобы обеспечить расход твердого вещества, находящийся в интервале от 250 кг/ч до 500 кг/ч, при этом твердое вещество вводят в кольцевую зону (4) при помощи воронки (3),

- по мере того как кольцевая зона (4) заполняется, систему загрузки поднимают в кольцевой зоне (4) при помощи внешнего барабана (10) таким образом, чтобы соблюсти постоянное расстояние между первым замедляющим элементом (7) и поверхностью слоя, который постепенно образуется, причем указанное расстояние находится в интервале от 50 см до 100 см,

- систему наматывают со скоростью, эквивалентной скорости загрузки трубы, находящейся в интервале от 0,2 м/мин до 0,4 м/мин,

- как только труба загружена и система загрузки намотана, систему перемещают для загрузки следующей трубы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть определено как устройство, обеспечивающее плотную загрузку катализатора в кольцевое пространство байонетных труб, каждая из которых имеет высоту, находящуюся в интервале от 10 до 20 м, диаметр внешней трубы (6) находится в интервале от 250 мм до 150 мм, и диаметр внутренней трубы (5) находится в интервале от 10 до 40 мм.

Таким образом, кольцевое пространство, содержащее катализатор, имеет характеристическую толщину около 50 мм. На практике, соответственно случаю, характеристическая толщина кольцевого пространства (4) может изменяться от 30 до 80 мм.

Кроме того, в некоторых случаях внешняя труба (6) имеет диаметр, уменьшающийся сверху вниз по участкам, это означает, следовательно, что характеристическая толщина кольцевого пространства (4) также уменьшается, двигаясь сверху вниз. Устройство согласно изобретению задумано таким образом, чтобы приспосабливаться к этим изменениям характеристической толщины и сохранять свои характеристики на всей совокупности участков.

Одной из основных проблем, возникающих при их загрузке в трубы длиной более 15 метров, является опасность разрушения загружаемых каталитических частиц, если они будут просто падать в свободном падении без какой-либо предосторожности, которую и представляет собой одно из решений известного уровня техники для осуществления плотной загрузки, зная, что опасность разрушения появляется обычно, начиная с высоты падения 1 метр.

Другие проблемы связаны с геометрией того же самого кольцевого каталитического пространства, которое препятствует проходу обычных систем загрузки.

В случае, частом в контексте настоящего изобретения, надо принимать во внимание внутреннюю трубу (5), которая проходит через внешнюю трубу (6) в верхней части кольцевой зоны (4), чтобы обеспечить выход, полностью освобожденный от реакционноспособных эфлюентов.

Замедляющие элементы (7) позволяют обойти это препятствие во время помещения устройства на место, имея жесткую структуру, которая может открываться на несколько кусков, обычно два, а затем закрываться после прохождения препятствия при помощи любого средства фиксации, известного специалистам в данной области.

Эту возможность раскрытия жесткой структуры замедляющих элементов используют также для преодоления препятствия, создаваемого центрирующим элементом (12), когда он имеется в наличии.

Как указано в известном уровне техники, опасность образования изгиба усиливается, когда отношение между диаметром трубы и основным размером частиц меньше 8, что является частым случаем в контексте настоящего изобретения, так как типичная ширина кольцевого пространства (50 мм) эквивалентна приблизительно 4-кратному характеристическому диаметру частиц катализатора.

Устройство согласно настоящему изобретению значительно уменьшает опасность образования изгибов, так как твердые частицы будут замедляться при проходе через гибкие тяги замедляющих элементов и будут постепенно осаждаться на поверхность слоя.

Высота падения частиц с первого замедляющего элемента (считая снизу вверх) до поверхности образующегося каталитического слоя составляет не более 1 метра.

Наконец, так как загрузку осуществляют труба за трубой (или по группам из двух или трех труб, питаемых параллельно), она должна быть достаточно быстрой для промышленной установки, так как реактор конверсии с водяным паром, предназначенный для производства приблизительно 100000 Нм3/ч Н2, содержит обычно от 200 до 350 байонетных труб.

Устройство для заполнения согласно изобретению состоит из:

- системы замедляющих элементов (7), равномерно вертикально распределенных вдоль кольцевого пространства (4), занимающих все сечение указанной кольцевой зоны и связанных между собой гибкими вертикальными связями и разделенных расстоянием по вертикали, находящимся в интервале от 50 до 150 см,

- при этом указанные замедляющие элементы (7) соединены между собой одной или несколькими цепями (8), которые наматываются вокруг барабана (10), расположенного вне заполняемой трубы, и частицы катализатора находятся в

- центральном бункере (1), позволяющем выдавать частицы на ленточный транспортер (2), питающий кольцевое пространство (4) посредством

- воронки (3), через которую частицы проходят внутрь кольцевого пространства (4).

Кольцевое пространство (4), определенное таким образом, может быть единым или разделенным на несколько точно одинаковых секторов системой, называемой «центратором» (12). Таким образом, сектор определяется как часть кольцевого пространства, которая соответствует строго определенной доле кольцевого сечения и простирается на всю высоту указанного кольцевого пространства.

Каждый замедляющий элемент (7) имеет форму жесткого круглого кольца, прилегающего или к внутренней трубе (5), или к внешней трубе (6), причем это кольцо снабжено множеством гибких радиальных тяг, которые занимают все сечение кольцевой зоны (4).

В некоторых случаях, когда желают, чтобы замедляющие элементы (7) выполняли также функцию центрирования внутренней трубы (5) по отношению к внешней трубе (6), замедляющие элементы (7) могут быть снабжены жесткими ребрами (9), расположенными радиально и простирающимися на всю толщину кольцевой зоны (4), как это представлено на фигуре 1b.

Когда диаметр стенки кольцевого пространства (4) изменяется из-за участков внешней трубы (6) с внутренним диаметром, уменьшающимся сверху вниз, решение для этого изменения зависит от типа жесткой структуры замедляющих элементов:

- Если структура замедляющих элементов (7) является жесткой вокруг внутренней трубы (5), жесткая структура называется «центральной», подгонку к различным диаметрам внешней трубы (6) осуществляют за счет гибкости гибких тяг, длину которых рассчитывают таким образом, чтобы иметь возможность достичь стенки внешней трубы (6) большего диаметра (см. Фиг. 1а).

- Если структура замедляющих элементов (7) является жесткой по периферии, то есть вокруг внешней трубы (6), систему замедляющих элементов (7) приспосабливают таким образом, чтобы жесткая структура первого элемента (считая элементы снизу вверх) соответствовала наименьшему диаметру, а жесткая структура следующих элементов соответствовала бы размеру кольцевой зоны, которую они занимают, когда устройство является полностью развернутым.

Таким образом, приходят к ярусному устройству, в котором различные замедляющие элементы (7) имеют жесткие структуры с диаметром, увеличивающимся снизу вверх (см. Фиг. 3).

В варианте устройства согласно изобретению, представленном на Фиг. 4, замедляющие элементы (7) имеют жесткую структуру в форме спиральных отрезков, при этом гибкие тяги расположены радиально по всей длине спирального отрезка. Спиральная форма жесткой структуры дает возможность очень легкого прохождения препятствия, создаваемого переходом внутренней трубы (5) в верхней части кольцевой зоны (4) или переходом центрирующего элемента (12), обеспечивающего правильное расположение внутренней трубы (5).

Чтобы облегчить опускание устройства внутрь кольцевой зоны (4), первый замедляющий элемент (7) можно снабдить массой, которая позволяет преодолеть трение гибких тяг о стенку внешней трубы (6). Первым замедляющим элементом (7) является элемент, который всегда расположен ближе всего к поверхности образующейся каталитической поверхности.

Что касается способа загрузки, к которому прибегают в устройстве, таком как описанное перед этим, он может быть описан следующими стадиями:

- система загрузки первоначально намотана на внешний барабан (10), при этом бункер (1) заполнен твердым веществом,

- систему загрузки затем постепенно вводят в кольцевую зону (4) через ее верхнюю часть до тех пор, пока первый замедляющий элемент (7) не достигнет расстояния по отношению к дну трубы, находящегося в интервале от 50 см до 100 см; этот первый элемент может быть снабжен дополнительной массой, подвешенной или зафиксированной на этом элементе, чтобы облегчить опускание системы элементов,

- транспортерную ленту или вибрирующее сито (2) приводят в действие таким образом, чтобы обеспечить расход твердого вещества, находящийся в интервале от 250 кг/ч до 500 кг/ч,

- по мере того как труба заполняется, систему загрузки поднимают из кольцевой зоны (4) при помощи цепей и внешнего барабана (10) таким образом, чтобы соблюсти постоянное расстояние между первым замедляющим элементом и поверхностью слоя, который постепенно образуется; это расстояние находится в интервале от 50 см до 100 см,

- систему наматывают со скоростью, эквивалентной скорости загрузки трубы, находящейся в интервале от 0,2 м/мин до 0,4 м/мин,

- во время загрузки бункер (1) может быть заполнен вновь, если его объем меньше, чем объем трубы; эта операция может быть осуществлена с прекращением или без прекращения загрузки,

- как только труба загружена и система загрузки намотана, систему перемещают для загрузки следующей трубы.

Операции проверки загрузки, прибегающие к измерениям потери напора между двумя точками байонетной трубы, сопровождают операцию загрузки, но не являются объектом описания в этом тексте, так как рассматриваются как хорошо известные специалистам в данной области.

ПРИМЕР СОГЛАСНО ИЗОБРЕТЕНИЮ

Испытания загрузки осуществляли с устройством согласно изобретению, состоящим из двух замедляющих элементов (7), расположенных в экспериментальной колонне высотой 1 м, состоящей из внутренней трубы (5) с внешним диаметром 42 мм и внешней трубы (6) с внутренним диаметром 128,1 мм.

Загружаемые твердые частицы имели форму маленьких цилиндров высотой 1,5 см и диаметром 0,8 см.

Замедляющий элемент (7) имел жесткую круглую структуру в форме спирали с внутренним диаметром 45 мм, на которой было размещено множество строго радиальных гибких тяг. Расстояние между первым замедляющим элементом (7) и поверхностью образующегося слоя во время загрузки поддерживалось равным 50 см.

Устройство непрерывно поднимали со скоростью 0,3 м/мин. Сразу после загрузки слоя осуществляли измерение ΔР при расходе воздуха 130 Нм3/ч.

После выгрузки разрушенные частицы выделяли из партии. Степень разрушения была очень низкой, порядка 0,1%.

Результаты загрузки показаны в таблице 1, следующей ниже.

Загрузка, полученная с этой системой, оказалась весьма удовлетворительной, с отличной воспроизводимостью в отношении потери напора (среднее отклонение ±1,4%).

Время загрузки составляло максимально 3,3 мин/м, что соответствует времени около 40 мин для трубы длиной 12 м (при расходе твердого вещества около 320 кг/ч).

Плотность загрузки составляла 1009 кг/м3 воспроизводимо во всех загрузках.

|

|