Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОГО МЕТАЛЛОСПЛАВНОГО ПАЛЛАДИЙ-БАРИЕВОГО КАТОДА

Вид РИД

Изобретение

Изобретение относится к электронной технике и может быть использовано для изготовления эффективных термо- и вторично-эмиссионных металлосплавных катодов для мощных приборов СВЧ-электроники (ламп бегущей волны, магнетронов и т.п.).

Среди металлосплавных катодов наибольший интерес представляют катоды на основе сплава палладия с барием, поскольку им присуще уникальное свойство - устойчивость к воздействию ионной и электронной бомбардировки.

Существует способ получения катодных материалов на основе металла платиновой группы и бария методом аргонно-дуговой плавки с нерасходуемым вольфрамовым электродом (см.: Н.П. Есаулов. Методы электроплавки при разработке спецсплавов для радиоэлектроники. Электрометаллургия. 2011, №4. - С. 30-33). Указанный способ состоит в следующем. Для проведения процесса плавки используется дуговая вакуумная печь (ДВП). Печь включает форвакуумный насос ВН-2, вакуумный агрегат ВА-0,5; вакуумную камеру, водоохлаждаемый медный кристаллизатор, нерасходуемый вольфрамовый электрод, баллон аргона марки А. Перед плавкой порошок Pd или Pt компактируют (прессуют), а с поверхности бария удаляют парафин и масло, а также слой оксидов. Очищенный барий помещают непосредственно на дно лунки медного водоохлаждаемого кристаллизатора, а сверху на него загружают металл в компактном виде. Рабочую камеру откачивают, напускают аргон. Подают питание на электрод. Происходит расплавление металлов с образованием сплава.

Полученный сплав является двухфазным и представляет собою матрицу тугоплавкого металла (Pd, Pt) с включениями интерметаллического соединения (Pd5Ba; Pt5Ba).

Основной недостаток настоящего способа - сильно неравномерное распределение фазы интерметаллида в матрице металла платиновой группы. Данный факт приводит к понижению коэффициента вторичной электронной эмиссии (КВЭЭ) сплава, понижению к.п.д. электровакуумных приборов (ЭВП) на его основе и уменьшению процента выхода годных.

Наиболее близким к предлагаемому способу (прототипом) является способ получения катодных материалов на основе металла платиновой группы и бария, позволяющий добиться более равномерного распределения интерметаллида в (см.: Н.П. Есаулов. Методы электроплавки при разработке спецсплавов для радиоэлектроники. Электрометаллургия. 2011, №4. - С. 30-33). Указанный способ состоит в следующем. Описанным выше методом аргонно-дуговой плавки выплавляется интерметаллид палладия и бария - Pd5Ba. Этот сплав размалывают в атмосфере инертных газов или углекислого газа, смешивают с таким количеством благородного металла, которое необходимо для получения сплава с заданным составом, прессуют и спекают.

Недостаток настоящего способа - недостаточная однородность распределения интерметаллида в матрице благородного металла, высокая энергоемкость процесса спекания.

Технический результат настоящего изобретения - повышение КВЭЭ катода, к.п.д. и процента выхода годных приборов с использованием катодов Pd-Ba, понижение энергоемкости процесса спекания.

Указанный технический результат достигается тем, что перед проведением операции компактирования (прессования) смеси порошков, состоящей из порошка палладия и порошка интерметаллида, проводят механоактивацию смеси в течение 5-15 минут. После этого полученную смесь прессуют, после чего проводят спекание в атмосфере аргона в пучке быстрых электронов при температуре на (5-10)% меньше температуры эвтектики интерметаллида.

Сущность изобретения состоит в следующем. Механоактивация смеси порошков металла платиновой группы и интерметаллида приводит к уменьшению среднего размера частиц более чем в 2 раза после 5 мин активации и в 10 раз после 15 мин активации, уменьшению в несколько раз среднемассового размера и повышению в несколько раз удельной поверхности частиц порошка. Кроме этого процесс механоактивации приводит к увеличению дефектности и энергонасыщенности активируемых материалов за счет пластического деформирования и дробления.

Совместная механоактивация основных составляющих катодного материала (порошка матрицы и порошка интерметаллида) уже до стадии прессования позволяет получить равномерное распределение интерметаллида в матрице и повысить активность взаимодействующих порошков в процессе спекания.

Значительно меньшие размеры частиц порошка металла платиновой группы и интерметаллида после процесса механоактивации, высокие значения удельной поверхности частиц, а также его повышенная активность еще и за счет выделения в технологическом процессе запасенной энергии позволяют добиться более равномерного распределения интерметаллида Pd5Ba в матрице Pd и за счет этого повысить КВЭЭ катода, к.п.д. и процента выхода годных приборов на основе данного катода.

Замена обычного термического спекания на радиационно-термическое (РТС) в пучке быстрых электронов обусловлено существенно низшей энергоемкостью последнего и более высоким качеством спекания (см.: 1).

При РТС кроме фактора температуры действует также такой существенный фактор, как радиационно-стимулированная диффузия. За счет этого спекание происходит и при более низких температурах, и за более короткое время.

Пример 1. Методом аргонно-дуговой плавки получали стехиометрический сплав Pd5Ba (20,51% мас. содержания Ва). Полученный сплав дробили в чугунной ступке для достижения среднего размера частиц 500-600 мкм.

После этой процедуры 6,5 г полученного порошка сплава Pd5Ba смешивали на смесителе с 29,63 г порошка Pd марки ППд1 ПдАП-1 СТО 00195200 - 040-2008 (для получения в итоге соединения Pd-Ba с содержанием 4,5% мас. содержания Ва).

Полученную смесь порошков прессовали в штабик под давлением 5,0 т/см2. Далее прессовку смеси (Pd-Pd5Ba) помещали в печку. Производили откачку рабочей камеры установки дуговой плавки до давления 10-2 Па. После чего напускали аргон до давления 1,5 атм. Далее печку нагревали до температуры 800°С и проводили спекание прессовки при данной температуре в течение 2,5 час.

Из образовавшегося материала Pd-Ba вырезали образцы толщиной h=500-1000 мкм. Из разных частей полученного образца было изготовлено пять катодов для магнетронов. Так были приготовлены образцы в соответствии с прототипом. Для каждого катода измеряли КВЭЭ. Полученные результаты усредняли и таким образом получали значение КВЭЭ образца, приготовленного в соответствии с прототипом.

Далее готовили образцы в соответствии с предлагаемым способом. Методом аргонно-дуговой плавки получали стехиометрический сплав Pd5Ba (20,51% мас. содержания Ва). Полученный сплав дробили в чугунной ступке для достижения среднего размера частиц 500-600 мкм.

После этой процедуры 6,5 г полученного порошка сплава Pd5Ba смешивали на смесителе с 29,63 г порошка Pd марки ППд1 ПдАП-1 СТО 00195200 - 040-2008 (для получения в итоге соединения Pd-Ba с содержанием 4,5% мас. содержания Ва). Полученную смесь порошков загружали в планетарную мельницу АГО-2С и проводили механоактивацию в течение 8 минут. Процесс механоактивации проводился с использованием стальных шаров и стального барабана.

После механоактивации полученную смесь прессовали в штабик под давлением 5,0 т/см2. Полученную прессовку порошков (Pd-Pd5Ba) помещали в специально сконструированную ячейку для РТС, соединенную с выходным окном ускорителя электронов. Из ячейки откачивали воздух до давления 10-2 Па, после чего напускали аргон до давления 1,5 атм. Далее включали электронный ускоритель ИЛУ-6 (энергия пучка Е=2,5 МэВ) и следили за температурой образца. Температура образцов в процессе радиационной обработки контролировалась термопарой Pt-Pt/Rh. С целью устранения в термопаре наводок от пучка электронов использовался третий платиновый электрод, один конец которого был приварен к рабочему спаю, а противоположный заземлялся. В течение 20 минут работы ускорителя была достигнута температура 800°С. Такая температура образца выдерживалась за счет работы ускорителя в течение 30 минут. После этого ускоритель выключался, и образец естественно охлаждался до комнатной температуры.

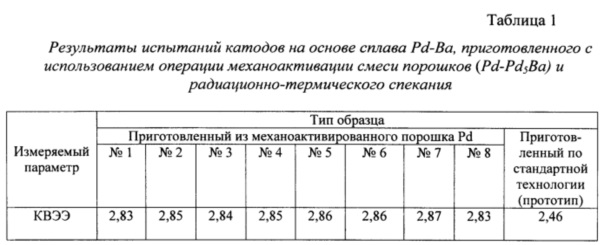

Из образовавшегося спеченного материала Pd-Ba вырезали образцы толщиной h=500-1000 мкм. Из разных частей полученного образца было изготовлено восемь катодов для магнетронов. Для каждого катода измеряли КВЭЭ. Полученные результаты сравнивали с результатами испытаний катодов и магнетронов, полученных по технологии прототипа. Результаты представлены в табл. 1.

Пример 2. Методом аргонно-дуговой плавки получали стехиометрический сплав Pd5Ba (20,51% мас. содержания Ва). Полученный сплав дробили в чугунной ступке для достижения среднего размера частиц 500-600 мкм.

После этой процедуры 3,0 г полученного порошка сплава Pd5Ba смешивали на смесителе с 29,37 г порошка Pd марки ППд1 ПдАП-1 СТО 00195200 - 040-2008 (для получения в итоге соединения Pd-Ba с содержанием 1,9% мас. содержания Ва). Полученную смесь порошков загружали в планетарную мельницу АГО-2С и проводили механоактивацию в течение 12 минут. Процесс механоактивации проводился с использованием стальных шаров и стального барабана.

После механоактивации полученную смесь прессовали в штабик под давлением 5,0 т/см2. Полученную прессовку порошков (Pd-Pd5Ba) помещали в специально сконструированную ячейку для РТС, соединенную с выходным окном ускорителя электронов. Из ячейки откачивали воздух до давления 10-2 Па, после чего напускали аргон до давления 1,5 атм. Далее включали электронный ускоритель ИЛУ-6 (энергия пучка Е=2,5 МэВ) и следили за температурой образца. Температура образцов в процессе радиационной обработки контролировалась термопарой Pt-Pt/Rh. С целью устранения в термопаре наводок от пучка электронов использовался третий платиновый электрод, один конец которого был приварен к рабочему спаю, а противоположный заземлялся. В течение 25 минут работы ускорителя была достигнута температура 850°С. Такая температура образца выдерживалась за счет работы ускорителя в течение 37 минут. По истечение 37 минут ускоритель выключался и образец естественно охлаждался до комнатной температуры.

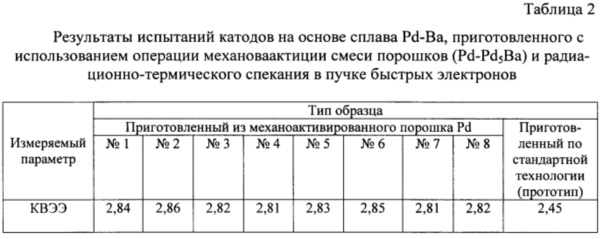

Из образовавшегося спеченного материала Pd-Ba вырезали образцы толщиной h=500-1000 мкм. Из разных частей полученного образца было изготовлено восемь катодов для магнетронов. Для каждого катода измеряли КВЭЭ. Полученные результаты сравнивали с результатами испытаний катодов и магнетронов, полученных по технологии прототипа. Результаты представлены в табл. 2.

Как видно из табл. 1 и табл. 2, операция механоактивации смеси порошков палладия и интерметаллида на его основе и бария существенно влияет на характеристики катодов на их основе. КВЭЭ прессованных металлосплавных катодов, полученных с использованием предлагаемого способа, - на 15-17% выше КВЭЭ катодов, полученных по технологии прототипа.

Ограничения по количеству времени механоактивации выбраны исходя из следующих соображений. При механоактивации порошка исходной навески меньше 5 мин эффект от омеханоактивации не дает заметного результата. В то же время, когда время механоактивации больше 15 мин, дальнейшего качественного роста свойств катодного сплава не наблюдается, но начинает сказываться появление в катоде материала намола (материала барабана и мелющих тел).

Ограничения по времени РТС выбраны из следующих соображений. При длительности РТС прессовки меньше 25 минут эффект увеличения КВЭЭ полученного сплава - незначителен. Длительность РТС больше 40 минут приводит к падению КВЭЭ.

Ограничения по температуре радиационно-термического спекания выбраны из следующих соображений. При температуре РТС меньше 700°С получаемый эффект является не достаточным. В то же время, проведение РТС при температуре больше 800°С приводит к уменьшению эффекта за счет испарения части бария из прессовки.

Источники

1). Суржиков А.П., Притулов A.M. Радиационно-термическое спекание ферритовой керамики. - Москва: Энергоатомиздат, 1998. - 217 с.

2). Костишин В.Г., Коровушкин В.В., Панина Л.В. и др. Магнитная структура и свойства MnZn-ферритов, полученных методом радиационно-термического спекания. Неорганические материалы. 2014, т. 50, №12. - С. 1352-1356.

3). Костишин В.Г., Андреев В.Г., Коровушкин В.В. и др. Получение радиационно-термической керамики марки 2000НН методом радиационно-термического спекания по полной и короткой технологическим схемам. Неорганические материалы. 2014, т. 50, №12. - С. 1387-1392.

4). Киселев Б.Г., Костишин В.Г., Комлев А.С. Обоснование экономических преимуществ технологии радиационно-термического спекания ферритовой керамики. Цветные металлы. 2015, №4. - С. 7-11.

Способ получения прессованного металлосплавного палладий-бариевого катода, включающий получение методом плавки интерметаллида PdBa, его размол в атмосфере инертных газов или CO, смешивание с заданным количеством порошка палладия для получения материала Pd-Ba с заданной концентрацией бария, прессование и спекание в атмосфере инертного газа, отличающийся тем, что перед операцией прессования и спекания проводят механоактивацию полученной смеси порошка в течение 5-15 минут, а спекание осуществляют в пучке быстрых электронов в течение 25-40 минут при температуре 700-800°C.