Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ

Вид РИД

Изобретение

Изобретение относится к технологиям послойного синтеза, а именно к изготовлению деталей послойным лазерным сплавлением металлических порошков хромсодержащих жаропрочных сплавов на никелевой основе, и может использоваться для изготовления деталей газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ), применяемых в ракетной и авиационной промышленности.

Известен способ изготовления детали послойным лазерным сплавлением металлического порошка, включающий лазерное сплавление указанного порошка в инертной среде с получением слоя детали и ротационную сварку трением каждого слоя, которая обеспечивает формирование нанокристаллической решетки металла с высокой прочностью и пластичностью и отсутствием трещин (CN 104404509 А, 11.03.2015).

Недостатками известного способа являются невозможность изготовления сложнопрофильных деталей с внутренними каналами, высокая шероховатость поверхностей и низкая геометрическая точность изготавливаемой детали, обусловленная ротационной сваркой трением полученных слоев металлического порошка.

Известен способ изготовления прототипа изделия или детали в соответствии с трехмерной моделью готового изделия путем осаждения слоев металлического материала в виде порошка без связующих или флюсов, включающий полное расплавление металлического порошка в защитной атмосфере газа по толщине слоя при воздействии лазерного луча, при этом лазерный луч проходит по заданной области порошка несколько раз так, что каждый проход перекрывает предыдущий (US 6215093 В1, 10.04.2001).

Недостатками известного способа являются высокая пористость (до 1%) изготавливаемого изделия из-за применения металлического порошка фракционного состава менее 100 мкм с высоким содержанием вредной примеси-кислорода и наличием дефектных гранул в виде закрытой аргоной пористости, отсутствия в предлагаемом способе последующей операции горячего изостатического прессования (ГИП), что приводит к снижению механических свойств и структурной неоднородности изготавливаемого изделия.

Наиболее близким аналогом является способ изготовления деталей из суперсплавов путем послойного аддитивного наращивания, включающий нанесение слоя металлического порошка на подложку, сканирование порошка лазером с получением расплава, в процессе чего идет избирательное плавление порошка и формируется первый слой, формирование аналогичным образом последующих слоев с получением трехмерной детали заданной формы, причем сканирование порошка лазером осуществляют построчным методом, при котором расстояние между линиями воздействия лазера составляет не более чем две толщины формируемого слоя. После изготовления детали проводят горячее изостатическое прессование в среде аргона и термическую обработку полученной детали (US 2014034626 А1, 06.02.2014).

Недостатками способа-прототипа являются невысокие механические свойства изготавливаемой детали из-за применения металлических порошков жаропрочных сплавов на основе никеля, содержащих закрытые поры, наполненные аргоном, что является неизбежным в процессе их получения методом распыления расплава инертным газом (аргоном), являющегося наиболее распространенным для получения порошков данного типа.

Техническим результатом предложенного изобретения является получение деталей путем послойного лазерного сплавления металлических порошков хромсодержащих жаропрочных сплавов на основе никеля, в том числе имеющих высокие температуры плавления, с низкой пористостью, шероховатостью и содержанием вредной примеси кислорода, а также высокими механическими свойствами.

Для достижения технического результата предложен способ изготовления детали из хромсодержащего жаропрочного сплава на основе никеля, включающий послойное нанесение порошка хромсодержащего жаропрочного сплава на основе никеля на подложку и селективное сплавление лазерным лучом слоев металлического порошка с формированием детали, горячее изостатическое прессование полученной детали в среде аргона и ее термическую обработку. Металлический порошок хромсодержащего жаропрочного сплава на основе никеля предварительно подвергают газодинамической сепарации с последующей дегазацией, а процесс сплавления слоев порошка лазерным лучом проводят в защитной атмосфере азота, при этом перед горячим изостатическим прессованием полученную деталь помещают в среду электрокорунда и стружки титана или титанового сплава без соприкосновения детали с упомянутой стружкой.

Предпочтительно использовать металлический порошок хромсодержащего жаропрочного сплава на основе никеля фракционного состава менее 63 мкм.

На подложку предпочтительно наносить слой порошка толщиной от 20 до 50 мкм.

Предпочтительно использовать металлический порошок хромсодержащего жаропрочного сплава на основе никеля с содержанием кислорода менее 0,01 мас. %.

Селективное сплавление порошка лазерным лучом лучше проводить со скоростью от 0,5 до 2 м/сек.

Газодинамическая сепарация металлического порошка хромсодержащего жаропрочного сплава на основе никеля позволяет исключить наличие в нем тонкой (агломерирующей) фракции менее 10 мкм, препятствующей равномерному нанесению на подложку, а также дефектных - пористых гранул, внутри которых содержится локальный объем инертного газа аргона. Применение таких гранул в процессе лазерного сплавления приводит к структурной неоднородности (пористости) сплавленных слоев, что отрицательно сказывается на механических свойствах изготавливаемой детали. В большей степени достичь однородности сплавленных слоев можно используя порошки небольшого фракционного состава менее 63 мкм.

Газодинамическую сепарацию проводят при помощи классификатора, принцип действия которого основан на разделении частиц порошка в зависимости от массы, где сепарирующим узлом является вращающийся 30-канальный ротор.

Дегазация металлического порошка хромсодержащего жаропрочного сплава на никелевой основе фракционного состава менее 63 мкм позволяет удалить с поверхности частиц порошка адсорбированный кислород, который является вредной газовой примесью, приводящей к снижению механических свойств изготавливаемой детали.

С целью получения детали большей геометрической точности и высокими механическими свойствами предпочтительно использовать металлический порошок хромсодержащего жаропрочного сплава на основе никеля фракционного состава менее 63 мкм с содержанием кислорода менее 0,01 мас. %.

Дегазацию проводят посредством вакуумирования камеры, в которую помещен порошок, с последующим нагревом до повышенной температуры и выдержке при ней в течение заданного времени.

Изготовление детали послойным лазерным сплавлением металлического порошка жаропрочного сплава на основе никеля состоит из следующих этапов. В начале процесса моделируется электронная 3D-модель детали при помощи системы твердотельного моделирования. Программное обеспечение разделяет модель на слои. Затем файл с разделенной на слои электронной моделью передается на оборудование для трехмерной печати (3D-принтер). Порошковый материал с помощью специального устройства распределяется тонким слоем на рабочей поверхности подложки, толщина которого не превышает 50 мкм. Лазер селективно осуществляет расплавление порошка в атмосфере азота для формирования первого слоя детали. После лазерного сплавления первого слоя металлического порошка подложка опускается на определенный уровень, наносится новый слой порошкового материала, и процесс многократно повторяется до завершения изготовления детали.

Сплавление металлического порошка хромсодержащего жаропрочного сплава на основе никеля лазерным лучом в защитной атмосфере азота приводит к повышению механических свойств, в частности жаропрочности изготавливаемых деталей, за счет упрочнения границ зерен ультрадисперсными выделениями нитридов хрома, образующихся в результате объемного азотирования.

Селективное сплавление (сканирование) порошка лазерным лучом лучше проводить со скоростью от 0,5 до 2 м/сек. Указанная скорость обеспечивает стабильный процесс изготовления деталей за счет полного расплавления металлических порошков хромсодержащих жаропрочных сплавов на основе никеля сплавляемого слоя.

В процессе изготовления каждое сечение формируемой детали лучше разбивать на отдельные фрагменты квадратной формы, которые формируются с помощью лазерного сплавления металлического порошка перпендикулярно относительно друг друга, а при сплавлении следующего слоя детали шаг прохождения лазерного луча сдвигается. Это позволяет понизить термические напряжения, возникающие в процессе лазерного сплавления, за счет локализации внутренних напряжений сплавленного металла в небольшом участке и снижения их до минимума, что обеспечивает стабильность технологического процесса и изготовление детали заданной геометрической формы с высокой точностью.

Проведение процесса горячего изостатического прессования детали, изготовленной послойным лазерным сплавлением металлического порошка хромсодержащего жаропрочного сплава на основе никеля, в среде электрокорунда и стружки титана или титанового сплава (стружка-газопоглотитель), с которой деталь не соприкасается, обеспечивает уменьшение толщины окисленного слоя за счет снижения электрокорундом интенсивности циркуляции прессующей среды аргона у поверхности обрабатываемых деталей и поглощения из нее примесей кислорода стружкой-газопоглотителем, содержащей титан, имеющий высокое химическое сродство с кислородом. Во избежание высокотемпературного взаимодействия материала детали и стружки титана или титанового сплава во время горячего изостатического прессования деталь и стружка не должны соприкасаться, что достигается наличием в камере внутренней полости с полыми стенками, в которых находится смесь электрокорунда и стружки.

Примеры осуществления

Пример 1

Предложенным способом была изготовлена деталь «завихритель» фронтового устройства камеры сгорания газотурбинного двигателя и также были изготовлены образцы-свидетели. В качестве сплавляемого порошка использовали порошок хромсодержащего жаропрочного сплава на никелевой основе марки ЭП648.

Из первоначального металлического порошка сплава ЭП648 выделяли фракцию размером менее 63 мкм путем рассева на виброгрохоте с использованием сит соответствующего размера ячеек.

Полученную фракцию подвергали газодинамической сепарации для отделения дефектных пористых гранул и тонкой агломерирующей составляющей (менее 10 мкм). Процесс отделения проводили в перчаточном боксе с расположенным внутри оборудованием для виброподачи порошка, соединенном с классификатором, принцип действия которого основан на газодинамической сепарации частиц порошка в зависимости от массы, где сепарирующим узлом является 30-канальный ротор. Процесс сепарации проводили по следующему режиму: скорость вращения ротора - 6000 об/мин, диаметр сечения подсоса - 35 мм.

Эффективность газодинамической сепарации пористых гранул была подтверждена исследованием растровой электронной микроскопией микроструктуры поперечных шлифов, которое показало, что в отсеве при данном режиме сепарации в «легких» гранулах содержалось около 50% пораженных пористостью гранул. При исследовании отделенных «тяжелых» частиц порошка пористых гранул не было обнаружено.

Для удаления (десорбции) вредной газовой примеси - кислорода с поверхности металлического порошка сплава ЭП648 проводили дегазацию по следующему режиму. Порошок помещали в камеру, затем ее вакуумировали до степени 1,3*10-7 МПа. По достижении требуемого вакуума включали нагрев до 400°С и выдерживали при данной температуре в течение 8 часов.

Изготовление детали и образцов-свидетелей проводили в атмосфере азота с помощью промышленного оборудования для трехмерной печати Concept Laser М2 Cusing.

Вначале нанесли слой металлического порошка сплава ЭП648 толщиной 30 мкм на стальную подложку, а затем произвели лазерное сплавление порошка при мощности лазера 180 Вт, диаметре луча 50 мкм и скорости сплавления (сканирования) 0,8 м/сек. Данные стадии повторяли до полного изготовления детали и образцов-свидетелей.

Далее изготовленную деталь и образцы-свидетели помещали в емкость, во внутренней полости которой имелись полые стенки. Стенки плотно набивали смесью электрокорунда и стружки титанового сплава ВТ-0, после чего емкость закрыли крышкой.

Далее проводили горячее изостатическое прессование детали при давлении 150 МПа, температуре 1190°С и времени выдержки 3 часа. Термическую обработку изготовленной детали и образцов-свидетелей проводили по стандартному для сплава ЭП648 режиму: закалка при температуре 1190°С и времени выдержки 3 часа, далее - охлаждение на воздухе, старение при температуре 900°С и времени выдержки 16 часов и охлаждение на воздухе.

Пример 2

Способом-прототипом изготавливали деталь «завихритель» и образцы-свидетели из порошка жаропрочного сплава на никелевой основе ЭП648.

Изготовление детали и образцов-свидетелей проводили в атмосфере аргона следующим образом. Вначале нанесли слой металлического порошка сплава ЭП648 толщиной 20 мкм на стальную подложку. Последующее лазерное сплавление порошка проводили при мощности лазера 200 Вт, диаметре луча лазера 100 мкм и скорости сканирования поперченного сечения фрагментов 3 м/сек. Вышеуказанные операции проводили до тех пор, пока не была изготовлена вся деталь и образцы-свидетели. Изготовленную деталь и образцы-свидетели подвергали горячему изостатическому прессованию вместе с предварительно разрезанной на части подложкой, на которой формировались детали, без использования оснастки от окисления.

Для исследования механических свойств из образцов-свидетелей изготавливали стандартные образцы. Изготовленную деталь разрезали на несколько частей, из которых изготавливали шлифы для оценки пористости.

Исследование механических свойств осуществляли путем проведения испытаний на кратковременную и длительную прочность по ГОСТ 1497-84, ГОСТ 10145-81.

Оценку пористости проводили путем исследования структуры на растровом электронном микроскопе в соответствии с РТМ 1.2А-096-2000.

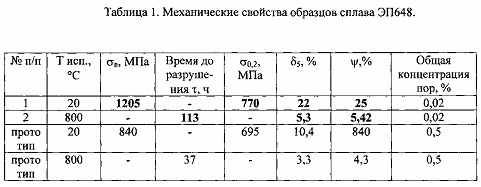

Механические свойства деталей «завихритель», изготовленных предложенным способом и способом-прототипом, и данные анализа пористости приведены в таблице 1, 2.

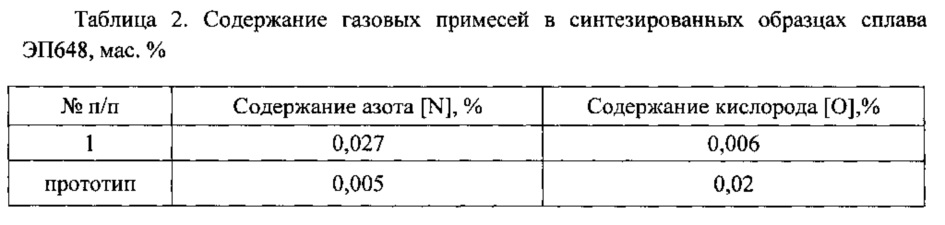

Содержание газовых примесей определяли с использованием газового анализатора LECO TS600 по ГОСТ 24018.7-91, ГОСТ 24018.8-91.

Результаты газового анализа деталей, изготовленных предлагаемым способом и способом-прототипом, приведены в таблице 2.

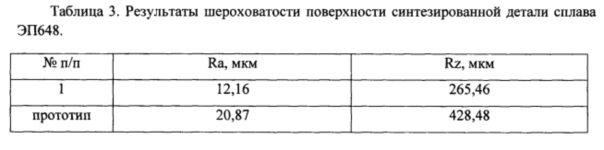

Исследование шероховатости проводили на конфокальном лазерном сканирующем микроскопе (КЛСМ) OLYMPUS LEXT OLS3100. Шероховатость измеряли в соответствии с ГОСТ 2789-73, определяли следующие параметры шероховатости:

- (Si) Rai - среднее арифметическое отклонение профиля (по ГОСТ 2789-73);

- (Si) Rzi - максимальная высота неровности профиля по десяти точкам (по ГОСТ 2789-73).

Результаты исследования шероховатости поверхности деталей, изготовленных предлагаемым способом и способом-прототипом, приведены в таблице 3.

Из таблиц 1-3 видно, что деталь «завихритель», изготовленная из порошка хромсодержащего жаропрочного сплава ЭП648 предлагаемым способом, по сравнению с деталью, изготовленной способом-прототипом, имеет повышенные механические свойства: по пределу прочности - на 30%, пределу текучести - на 10%, относительному удлинению - в 2 раза, относительному сужению - в 4 раза. Содержание кислорода снизилось в 3 раза, пористость снизилась в 25 раз, а шероховатость - в 1,5 раза.

Предлагаемый способ позволяет изготавливать детали газотурбинных двигателей с высокими механическими свойствами практически любой геометрической формы, которые невозможно изготовить традиционными технологиями.