Результат интеллектуальной деятельности: Катализатор гидроочистки дизельных фракций и способ его приготовления

Вид РИД

Изобретение

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Процессы гидроочистки относятся к числу наиболее часто включаемых в технологическую схему нефтеперерабатывающего завода. Они имеют две базовые функции: улучшение характеристик готовых продуктов с тем, чтобы они отвечали все более ужесточающимся требованиям стандартов по качеству моторных топлив и выбросам в окружающую среду (ультранизкое содержание серы, в частности), и подготовка сырья для других перерабатывающих установок НПЗ, таких как изомеризация, риформинг, каталитический крекинг, катализаторы которых чувствительны к примесям серы (металлические катализаторы), азота (кислотные катализаторы) и металлов (все типы катализаторов).

В настоящее время в связи с углублением переработки нефти, увеличением доли высокосернистых нефтей, необходимостью вовлечения в переработку сырья вторичного происхождения и нефтяных остатков объем потребления катализаторов гидрообессеривания в мировом масштабе существенно возрастает. Глубина очистки от серы нефтяного сырья, отвечающая современным требованиям, может быть обеспечена за счет применения новых эффективных катализаторов.

Известны различные катализаторы гидроочистки дизельных фракций и способы их приготовления, однако их общим недостатком является высокое остаточное содержание серы (более 10 ppm) в получаемых дизельных топливах. В связи с этим задача создания высокоэффективного катализатора, способного вести процессы десульфуризации со степенью превращения более 99,90% является весьма актуальной на сегодняшний день.

Известен катализатор гидродесульфирования и способ его получения. Данный катализатор содержит, мас. %: молибден 7-22; металл VIII Группы 3-12; неорганический оксид - остальное. Способ получения катализатора заключается в соэкструзии неорганического вещества, частиц триоксида молибдена, имеющих размер частиц, находящийся в диапазоне от 0,2 до 150 мкм, и соединения никеля или кобальта, с последующим прокаливанием полученных частиц при 600-760°C (RU 2438778).

К недостаткам данного катализатора можно отнести недостаточно высокую степень обессеривания дизельной фракции. Получаемый гидрогенизат содержит 25-50 ppm остаточной серы (максимальная степень обессеривания 99,85%).

Известен катализатор для процесса гидроочистки дизельных фракций и способ его получения. Катализатор в качестве носителя содержит композицию из оксида алюминия, цеолита β и соединения магния, состоящую, в пересчете на оксид, мас. %, из: оксида магния (MgO) - 0,25-0,85, оксида кремния (SiO2) - 5-15, оксида алюминия (Al2O3) - остальное. В качестве активного компонента катализатор содержит, мас. %: оксид вольфрама (WO3) - 20-25, оксид никеля (NiO) - 3,8-4,1, оксид фосфора (Р2О5) - 1-1,5, носитель - остальное, при мольном соотношении вольфрам/никель (W/Ni) - 1,9-2,1 и фосфор/вольфрам (P/W) - 0,09-0,1. Катализатор готовится в несколько стадий: вначале готовят модифицированный магнием порошок цеолита β, затем порошок гидроксида алюминия и порошок модифицированного магнием цеолита β пептизируют азотной кислотой, формуют и прокаливают. Полученный таким образом носитель пропитывают смешанным раствором соединений никеля, вольфрама, фосфорной и лимонной кислот в воде. Термообработку высушенного катализатора проводят при 300°C в токе инертного газа (RU 2468864).

К недостаткам данного катализатора следует отнести многостадийность процесса его приготовления, в частности необходимость предварительного модифицирования порошка цеолита β, включающую прокаливание порошка, смешение с избытком раствора соединения магния, фильтрацию под вакуумом, сушку и прокалку полученного фильтрата.

Наиболее близким к предлагаемому изобретению является катализатор для осуществления процесса гидроочистки углеводородного сырья. Катализатор содержит соединение бора и биметаллическое комплексное соединение [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: М=Со2+ и/или Ni2+; L - частично депротонированная форма лимонной кислоты (C6H8O7); х=0 или 2; y=0 или 1; - 30-45 мас. %, соединение бора в количестве 1,06-3,95 мас. %, оксид алюминия (Al2O3) - 51,05-68,94 мас. %, что соответствует содержанию в прокаленном при 550°C катализаторе, мас. %: оксида молибдена (MoO3) - 14,0-23,0; оксида кобальта и/или никеля (CoO и/или NiO) - 3,6-6,0; оксида бора (B2O3) - 0,6-2,6; оксида алюминия (Al2O3) - остальное.

Способ получения катализатора включает однократную пропитку оксида алюминия предварительно приготовленным пропиточным раствором, содержащим биметаллическое комплексное соединение [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], образующиеся из соединений молибдена, соединений кобальта или никеля и лимонной кислоты и соединения бора. Сушка катализатора проводится при температуре 120-220°C (RU 2402380).

К недостаткам данного катализатора и способа его получения следует отнести повышенное газообразование при прокаливании катализатора при температуре 400°C в результате разложения лимонной кислоты, что может приводить к растрескиванию гранул катализатора, а также невысокую активность в процессе гидрообессеривания дизельной фракции (остаточное содержание серы в дизельном топливе 40-50 ppm, десульфуризация 99,7%).

Техническая задача, решаемая заявленной группой изобретений, заключается в создании катализатора гидроочистки дизельных фракций с повышенной активностью в целевых реакциях, протекающих при гидрообессеривании дизельных фракций, и способа его получения, обеспечивающего снижение остаточного количества серы и высокий выход стабильного гидрогенизата.

Технический результат заявленной группы изобретений заключается в повышении каталитической активности катализатора, что обеспечивает высокий выход стабильного гидрогенизата и получение дизельных топлив с ультранизким содержанием серы (не более 10 ppm).

Технический результат достигается тем, что носитель катализатора содержит композицию оксидов алюминия и молибдена, в количестве, мас. %: 85,0-90,0 оксида алюминия и 15,0-10,0 оксида молибдена, а катализатор содержит мас. %: оксид молибдена - 16,0-22,0; оксид никеля или кобальта - 5,0-7,0; оксид бора - 0,7-1,0, при этом отношение оксида молибдена к оксиду бора находится в пределах 22,0-22,85, а отношение оксида никеля или кобальта к оксиду молибдена - 0,31-0,32.

В соответствии с поставленной задачей разработан способ получения заявленного катализатора, заключающийся в том, что изготовление носителя осуществляют увлажнением и пептизацией гидроксида алюминия с последующим смешиванием его с аммонием молибденовокислым и пластификатором, экструзией полученной смеси, последующим просушиванием, прокаливанием и вакуумированием носителя перед пропиткой каталитически активными компонентами, причем пропитку осуществляют в два последовательных этапа, на первом из которых носитель пропитывают водным раствором борной кислоты с промежуточной сушкой и прокаливанием, а на втором пропитывают раствором, содержащим аммоний молибденовокислый, никель азотнокислый или кобальт азотнокислый, перекись водорода и азотную кислоту, взятых в массовом соотношении: 0,65-0,86:1,4-1,98:1,24-1,41:1.

Эффективность работы катализатора оценивалась в процессе гидроочистки прямогонной дизельной фракции с содержанием серы 1,17% мас. путем пропускания водород со держащего газа и сырья с объемным соотношением водорода к сырью от 350:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 1,0-1,5 ч-1 в диапазоне температур 320-380°C под давлением 7,0 МПа по остаточному содержанию серы в стабильном гидрогенизате.

Перед проведением процесса гидроочистки катализатор сульфидировали диметилдисульфидом в токе водорода при температуре 300°C.

Изобретение иллюстрируют следующие примеры.

Пример 1

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид никеля (NiO) - 5,0, оксид молибдена (MoO3) - 16,0, оксид бора (B2O3) - 0,7, оксид алюминия - остальное, готовят следующим способом.

118,1 г порошка гидроксида алюминия увлажняют в 93 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 3,5 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 10,67 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,5 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 90,0 оксида алюминия и 10,0 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 30 минут, а затем погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,24 г борной кислоты и 49 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха при следующих условиях: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего прокаливают при температуре 550°C с выдержкой в течение 4 ч.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 8,95 г аммония молибденовокислого, 19,46 г никеля азотнокислого, 15 мл перекиси водорода (37%), 1,05 мл 50%-ной азотной кислоты и 25 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Ni(NO3)2:H2O2:HNO3=6,5:14,0:12,4:1.

Пропитку модифицированного носителя проводят в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (NiO) - 5,0, оксид молибдена (MoO3) - 16,0, оксид бора (B2O3) - 0,7, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,8, а отношение оксида никеля к оксиду молибдена составляет 0,31.

Пример 2

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид никеля (NiO) - 7,0, оксид молибдена (MoO3) - 22,0, оксид бора (B2O3) - 1,0, оксид алюминия - остальное, готовят следующим образом.

111,5 г порошка гидроксида алюминия увлажняют в 87,8 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 3,9 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 15,15 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,5 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 85,0 оксида алюминия и 15,0 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 30 минут, а затем погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,78 г борной кислоты и 47 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха при следующих условиях: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего прокаливают при температуре 550°C с выдержкой в течение 4 ч.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 11,83 г аммония молибденовокислого, 27,24 г никеля азотнокислого, 17 мл перекиси водорода, 1,05 мл 50%-ной азотной кислоты и 13 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Ni(NO3)2:H2O2:HNO3=8,6:19,8:14,1:1.

Пропитку модифицированного носителя проводят по влагоемкости в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (NiO) - 7,0, оксид молибдена (MoO3) - 22,0, оксид бора (B2O3) - 1,0, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,0, а отношение оксида никеля к оксиду молибдена составляет 0,32.

Пример 3

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид никеля (NiO) - 6,0, оксид молибдена (MoO3) - 19,0, оксид бора (B2O3) - 0,85, оксид алюминия - остальное, готовят следующим способом.

114,8 г порошка гидроксида алюминия увлажняют в 90,4 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 4,0 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 12,99 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,4 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 88,0 оксида алюминия и 12 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 30 минут, а затем погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,51 г борной кислоты и 48 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха при следующих условиях: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего прокаливают при температуре 550°C с выдержкой в течение 4 ч.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 10,31 г аммония молибденовокислого, 23,29 г никеля азотнокислого, 16 мл перекиси водорода, 1,05 мл 50%-ной азотной кислоты и 20 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Ni(NO3)2:H2O2:HNO3=7,5:16,9:13,3:1.

Пропитку модифицированного носителя проводят в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (NiO) - 6,0, оксид молибдена (MoO3) - 19,0, оксид бора (B2O3) - 0,85, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,35, а отношение оксида никеля к оксиду молибдена составляет 0,315.

Пример 4

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид кобальта (СоО) - 5,0, оксид молибдена (MoO3) - 16,0, оксид бора (B2O3) - 0,7, оксид алюминия - остальное, готовят следующим способом.

118,1 г порошка гидроксида алюминия увлажняют в 93 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 3,5 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 10,67 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,5 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 90,0 оксида алюминия и 10,0 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 60 минут, а затем погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,24 г борной кислоты и 49 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха при следующих условиях: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего прокаливают при температуре 550°C с выдержкой в течение 4 ч.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 8,95 г аммония молибденовокислого, 19,41 г кобальта азотнокислого, 15 мл перекиси водорода (37%), 1,05 мл 50%-ной азотной кислоты и 25 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Co(NO3)2:H2O2:HNO3=6,5:14,0:12,4:1.

Пропитку модифицированного носителя проводят в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (СоО) - 5,0, оксид молибдена (MoO3) - 16,0, оксид бора (B2O3) - 0,7, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,85, а отношение оксида кобальта к оксиду молибдена составляет 0,31.

Пример 5

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид кобальта (СоО) - 7,0, оксид молибдена (MoO3) - 22,0, оксид бора (B2O3) - 1,0, оксид алюминия - остальное, готовят следующим способом.

111,5 г порошка гидроксида алюминия увлажняют в 87,8 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 3,9 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 15,15 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,5 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 85,0 оксида алюминия и 15,0 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 60 минут погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,78 г борной кислоты и 47 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха при следующих условиях: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего прокаливают при температуре 550°C с выдержкой в течение 4 ч.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 11,83 г аммония молибденовокислого, 27,17 г кобальта азотнокислого, 17 мл перекиси водорода, 1,05 мл 50%-ной азотной кислоты и 13 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Co(NO3)2:H2O2:HNO3=8,6:19,8:14,1:1.

Пропитку модифицированного носителя проводят по влагоемкости в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (СоО) - 7,0, оксид молибдена (MoO3) - 22,0, оксид бора (B2O3) - 1,0, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,0, а отношение оксида кобальта к оксиду молибдена составляет 0,32.

Пример 6

Для получения носителя используют гидроксид алюминия - бемит и аммоний молибденовокислый.

Образец катализатора состава, масс. %: оксид кобальта (СоО) - 6,0, оксид молибдена (MoO3) - 19,0, оксид бора (B2O3) - 0,85, оксид алюминия - остальное, готовят следующим способом.

114,8 г порошка гидроксида алюминия увлажняют в 90,4 мл дистиллированной воды. К увлажненной массе приливают пептизирующий раствор, состоящий из 30 мл дистиллированной воды, 4,0 мл 50%-ной азотной кислоты, и перемешивают до однородной массы.

В 40 мл горячей воды при интенсивном перемешивании растворяют 12,99 г аммония молибденовокислого. Полученный раствор добавляют к пептизированной массе гидроксида алюминия, тщательно перемешивают, добавляют 3,4 мл триэтиленгликоля, перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч. Получают носитель следующего состава, масс. %: 88,0 оксида алюминия и 12,0 оксида молибдена.

100 г прокаленного носителя вакуумируют при давлении 0,01 МПа в течение 40 минут, погружают в 50 мл теплого пропиточного раствора (45-50°C), состоящего из 1,51 г борной кислоты и 48 мл дистиллированной воды. Пропитку носителя проводят в течение 30 мин при перемешивании. Модифицированный носитель сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, после чего катализатор прокаливают при температуре 550°C.

100 г модифицированного носителя погружают в 50 мл пропиточного раствора, содержащего 10,31 г аммония молибденовокислого, 23,29 г кобальта азотнокислого, 16 мл перекиси водорода, 1,05 мл 50%-ной азотной кислоты и 20 мл дистиллированной воды. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:Co(NO3)2:H2O2:HNO3=7,5:16,9:13,3:1.

Пропитку модифицированного носителя проводят в течение 30 мин при перемешивании. Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C -2 ч, 110°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Получают катализатор следующего состава, масс. %: оксид никеля (СоО) - 6,0, оксид молибдена (MoO3) - 19,0, оксид бора (B2O3) - 0,85, оксид алюминия - остальное. При этом отношение оксида молибдена к оксиду бора составляет 22,35, а отношение оксида кобальта к оксиду молибдена составляет 0,315.

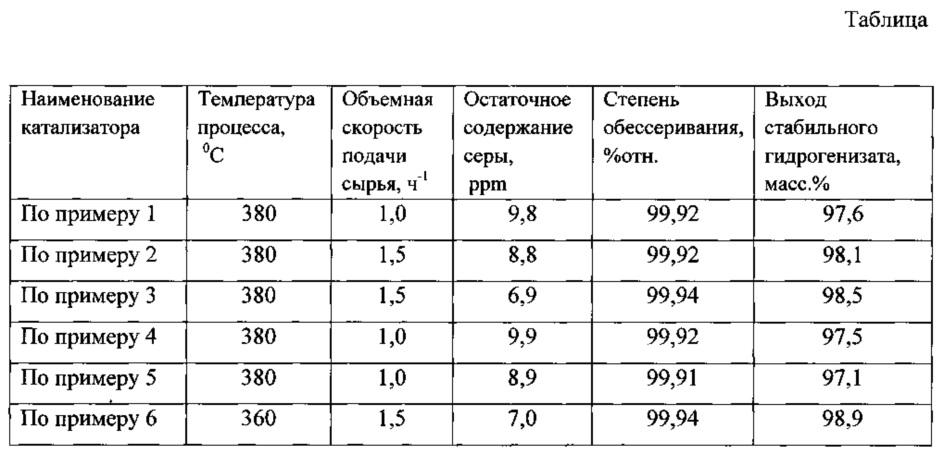

Эффективность работы катализаторов, синтезированных по примерам 1-6, оценивалась в процессе гидроочистки прямогонной дизельной фракции 157-275°C с содержанием серы 1,17 масс. % путем пропускания водородсодержащего газа и дизельной фракции с объемным соотношением водорода к сырью 350:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 1-1,5 ч-1 в диапазоне температур 320-380°C под давлением 5,0 МПа по остаточному содержанию серы в гидрогенизате.

Показатели процесса гидроочистки дизельной фракции, проведенного с использованием образцов катализаторов, соответствующих изобретению, представлены в таблице.

Из данных таблицы следует, что предлагаемый катализатор для гидроочистки дизельной фракции характеризуется высокой активностью в реакциях гидрообессеривания в процессе гидроочистки фракций дизельного топлива.