Результат интеллектуальной деятельности: Способ получения прекурсора для изготовления плакированного пеноалюминия

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, преимущественно к получению пористых изделий на основе пеноалюминия, и предназначено для изготовления деталей автомобилей, шумопоглащающих экранов, теплостойких демпфирующих материалов.

В современном машиностроении все чаще требуются материалы с особыми свойствами. Одним из таких материалов является пеноалюминий. Материалы на основе пеноалюминия появились в начале 90-х годов 20 века и с каждым годом, благодаря их уникальным свойствам, таким как низкая плотность, низкая теплопроводность, эффективные шумоизоляция и поглощение энергии удара, их применение в различных областях техники с каждым годом возрастает.

В патенте РФ №2085339 (опубл. 27.07.1997) описан способ получения пористых полуфабрикатов и готовых изделий из порошков алюминиевых сплавов, включающий в себя смешивание порошков алюминиевых сплавов с порофором с температурой разложения, превышающей температуру солидуса-ликвидуса алюминиевого сплава, засыпку полученной смеси в неразборную емкость из алюминиевого сплава, нагрев емкости с порошковой смесью до температуры ниже температуры солидуса порошка алюминиевого сплава, горячее прессование в плотную заготовку, горячую деформацию плотной заготовки, охлаждение, помещение заготовки в форму из материала, химически не взаимодействующего с материалом заготовки, и сохраняющую геометрию и размеры при термообработке, термическую обработку.

Недостатком этого способа является низкий выход годного изделия по массе из-за образующихся в плотной заготовке после горячего прессования и горячей деформации несплошностей.

В патенте РФ №2154548 (опубл. 20.08.2000) описан способ получения пористых полуфабрикатов и готовых изделий из порошков алюминиевых сплавов, включающий смешивание порошков алюминиевых сплавов с порофорами с температурой разложения, превышающей температуру солидуса-ликвидуса порошка алюминиевого сплава, засыпку полученной смеси в емкость из алюминиевого сплава, нагрев емкости со смесью порошков, горячее прессование, повторный нагрев, горячую деформацию прессованной заготовки, в частности прокаткой, ее охлаждение и последующую высокотемпературную обработку в форме с повторным охлаждением.

Недостатком этого способа является невысокая производительность вследствие значительного количества технологических операций и их продолжительности и, следовательно, достаточно высокая себестоимость изделий.

В патенте РФ №2444417 (опубл. 10.03.2012) описан способ получения композиционных материалов на основе пеноалюминия (изделий) из порошков алюминиевых сплавов. Контейнер выполняют из стального листа и после загрузки порошковой смеси закрывают сверху плоским мерным листом с закрытием края контейнера по всему периметру. После этого получают плотную (скомпактированную) заготовку. Для этого в печи контейнер равномерно по всей площади нагревают до температуры 450-530°С в зависимости от состава порошкового материала и подают на горячее компактирование на прокатном стане. При этом обеспечивают удельное давление, достаточное для обеспечения относительной плотности скомпактированной порошковой смеси не менее 97% для получения качественной структуры пенометаллического слоя изделий при дальнейшем процессе вспенивания.

Указанный способ является наиболее близким аналогом настоящего изобретения по совокупности существенных признаков.

Основным отличием данного изобретения является то, что контейнер для порошка изготавливается из алюминиевого сплава и не требуется его удаление после процесса компактирования. И получение панели плакированного пеноалюминия происходит непосредственно при нагреве изготовленного прекурсора, без дополнительных операций.

Техническим результатом данного изобретения является способ получения прекурсора для изготовления плакированного пеноалюминия с использованием прокатки для консолидации листов из алюминиевого сплава с порошком алюминиевого сплава, содержащим порофор.

Технический результат достигается следующим образом.

Способ получения прекурсора для изготовления плакированного пеноалюминия включает изготовление из металлического листа контейнера, загрузку в контейнер порошка алюминиевого сплава с порофором, после заполнения которого контейнер сверху закрывают металлическим листом, герметизируют и проводят ступенчатую горячую прокатку. Изготавливают контейнер из металлического листа, выполненного из алюминиевого сплава, многоступенчатую горячую прокатку осуществляют при температуре 420°C с сумарным обжатием 80% и промежуточными отжигами между проходами, причем на первом проходе прокатку осуществляют с обжатием 30%, на втором - с обжатием 20%, на третьем - с обжатием 10%, на последующих четырех - с обжатием 5% от исходной толщины контейнера.

В способе получения прекурсора для изготовления плакированного пеноалюминия, включающем в себя изготовление контейнера из алюминиевого сплава, заполнение контенера порошком алюминиевого сплава с порофором, герметизацию контейнера и горячую многостадийную прокатку, происходит твердофазная сварка листов контейнера с консолидированным порошком, в связи с чем при дальнейшем вспенивании прекурсора не требуется производить дополнительных операций для получения плакированной панели пеноалюминия.

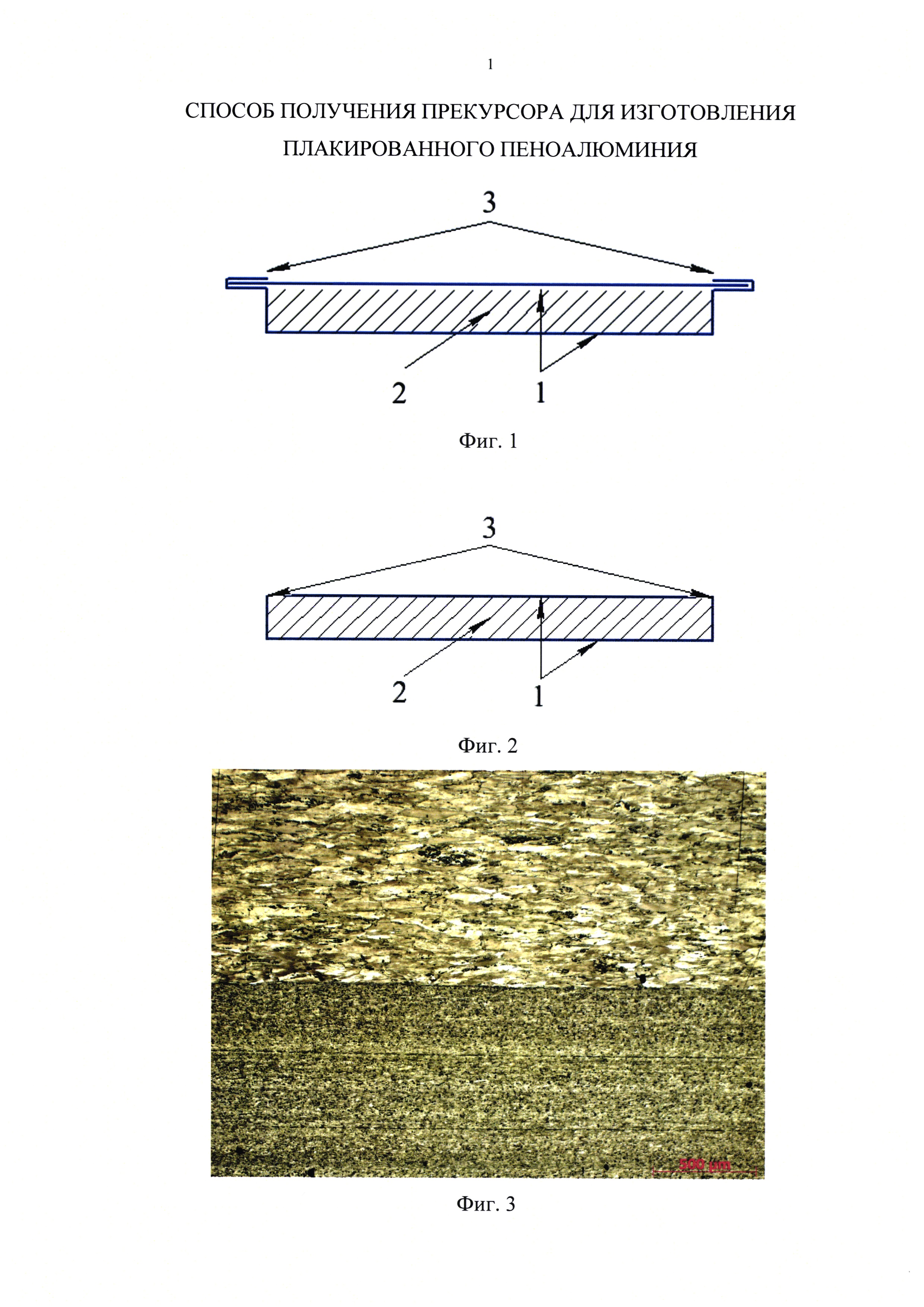

Сущность изобретения поясняется чертежами, на которых изображено: На фиг. 1 - Поперечное сечение контейнера для порошка с завальцованными краями, цифрами обозначено: 1 - листы обкладки, 2 - порошок, 3 - места завальцовки.

На фиг. 2 - Поперечное сечение контейнера для порошка со сваренными краями, цифрами обозначено: 1 - листы обкладки, 2 - порошок, 3 - места сварки.

На фиг. 3 - Микроструктура сварного шва между обкладками контейнера и порошком.

Осуществление изобретения

Для решения поставленной задачи предлагается следующая технология: для изготовления прекурсора необходимо изготовить контейнер из алюминиевого сплава для порошка в форме параллелепипеда, заполнить его алюминиевым порошком с порофором и полученную сборку прокатать для консолидации порошка. Контейнер для порошка изготавливается из двух листов алюминиевого сплава: один из листов имеет П-образную форму, второй - гладкий. Первый лист заполняется порошком алюминиевого сплава с порофором и накрывается вторым листом. Для герметизации контейнера проводится сварка листов аргонодуговой сваркой или завальцовка контейнера. Затем собранный контейнер подвергается многостадийной прокатке при температуре 420°С. Обжатие при первом проходе составляет 30% от исходной толщины контейнера, что обеспечивает компактирование порошка; обжатие при втором проходе - 20% от начальной высоты контейнера; при третьем проходе обжатие составляет 10% от исходной толщины; обжатие при последующих четырех проходах составляет 5%. После каждого прохода осуществляется промежуточный отжиг в течение 10 минут для снятия напряжений, чтобы избежать растрескиваний прекурсора при прокатке.

Пример 1

Из листа алюминиевого сплава размером 200×160 мм изготовили нижнюю часть контейнера П-образной формы. Заполнили полученный контейнер смесью порошка алюминиевого сплава с порофором, заполнение происходило свободной засыпкой. Закрыли полученную емкость гладким листом алюминиевого сплава размером 200×120 мм. Для герметизации контейнера края завальцевали.

Собранный контейнер выдерживался в муфельной печи в течение 30 минут при температуре 420°С. После нагрева горячий контейнера подавался на прокатный стан. Обжатие при первом проходе составляло 30% от исходной толщины контейнера. Такое обжатие обеспечивает компактирование порошка внутри контейнера. Обжатие при втором проходе составило 20% от исходной толщины контейнера, при третьем проходе - 10% от исходной толщины, при последующих четырех проходах обжатие составляло 5% от исходной толщины. Между проходами осуществлялся промежуточный отжиг контейнера, с целью снятия напряжений и частичной полигонизации структуры.

После обрезки боковин получился прекурсор для дальнейшего вспенивания размером 400×100×2 мм. Микроструктурные исследования показали, что между листами обкладки и порошком произошла твердофазная сварка.

Пример 2

Из листа алюминиевого сплава размером 200×126 мм изготовили нижнюю часть контейнера П-образной формы. Заполнили полученный контейнер смесью порошка алюминиевого сплава с порофором, заполнение происходило свободной засыпкой. Закрыли полученную емкость гладким листом алюминиевого сплава размером 200×106 мм. Для герметизации контейнера края сварили с использованием агронодуговой сварки.

Собранный контейнер выдерживался в муфельной печи в течение 30 минут при температуре 420°С. После нагрева горячий контейнера подавался на прокатный стан. Обжатие при первом проходе составляло 30% от исходной толщины контейнера. Такое обжатие обеспечивает компактирование порошка внутри контейнера. Обжатие при втором проходе составило 20% от исходной толщины контейнера, при третьем проходе - 10% от исходной толщины, при последующих четырех проходах обжатие составляло 5% от исходной толщины. Между проходами осуществлялся промежуточный отжиг контейнера, с целью снятия напряжений и частичной полигонизации структуры.

После обрезки боковин получился прекурсор для дальнейшего вспенивания размером 400×100×2 мм. Микроструктурные исследования показали, что между листами обкладки и порошком произошла твердофазная сварка.

Способ получения прекурсора для изготовления плакированного пеноалюминия, включающий изготовление из металлического листа контейнера, загрузку в контейнер порошка алюминиевого сплава с порофором, после заполнения которого контейнер сверху закрывают металлическим листом, герметизируют и проводят горячую прокатку, отличающийся тем, что в качестве металлического листа используют лист, выполненный из алюминиевого сплава, многоступенчатую горячую прокатку осуществляют при 420°С с суммарным обжатием 80% и промежуточными отжигами, причем на первом проходе прокатку осуществляют с обжатием 30%, на втором – с обжатием 20%, на третьем – с обжатием 10%, на последующих четырех – с обжатием 5% от исходной толщины контейнера.