Результат интеллектуальной деятельности: СОДЕРЖАЩИЙ РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ Y ЦЕОЛИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение предлагает содержащий редкоземельные элементы Y цеолит и способ его изготовления.

Уровень техники, к которой относится изобретение

Жидкостный каталитический крекинг (FCC) представляет собой важный способ переработки нефти. В Китае приблизительно от 70 до 80% бензина производится способом FCC. Вследствие возрастающей озабоченности проблемами окружающей среды и постоянного введения в действие все более строгих правил защиты окружающей среды и ужесточения стандартов в отношении выбросов усиливаются требования к качеству производимого способом FCC бензина, в частности, в отношении содержания олефинов. Таким образом, в технике существует потребность в катализаторе для каталитического крекинга, обладающем способностью уменьшения содержания олефинов.

Активный компонент, используемый в настоящее время для уменьшения содержания олефинов в бензине, представляет собой, главным образом, содержащий редкоземельные элементы Y цеолит. В связи с этим можно упомянуть китайские патентные заявки CN 1317547 A, CN 1506161 A, CN 101537366 A, CN 1436727 A, CN 1382631 A, CN 101823726 A, CN 100344374 C, CN 1053808 A, CN 1069553 C, CN 1026225 C и CN 101147875 A.

Например, CN101147875A описывает катализатор каталитического крекинга, который включает имеющий высокое содержание редкоземельных элементов сверхустойчивый Y цеолит. Вышеупомянутый имеющий высокое содержание редкоземельных элементов сверхустойчивый Y цеолит изготавливают следующим образом. Сверхустойчивый Y цеолит, используемый в качестве исходного материала, смешивают с кислотой. Смесь перемешивают, промывают и фильтруют. В смесь добавляют раствор соль редкоземельного элемента, чтобы осуществлять реакцию обмена. Затем смесь промывают, фильтруют и высушивают. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме вышеупомянутого имеющего высокое содержание редкоземельных элементов сверхустойчивого Y цеолита и содержания редкоземельных элементов в цеолите (RE2O3%) составляет не более чем 40.

Содержащий редкоземельные элементы Y цеолит можно изготавливать посредством включающей однократный ионный обмен и однократный обжиг процедуры (ионный обмен осуществляется однократно, и высокотемпературный обжиг осуществляется однократно; в связи с этим можно упомянуть, например, китайские патентные заявки CN 1436727 A, CN 101823726 A и CN 100344374 C), или включающей двукратный ионный обмен и двукратный обжиг процедуры (жидкофазный ионный обмен редкоземельных элементов осуществляется дважды, и высокотемпературный обжиг осуществляется дважды; в связи с этим можно упомянуть, например, китайские патентные заявки CN 1506161 A и CN 101537366 A).

Если осуществляется предварительная включающая двукратный ионный обмен и двукратный обжиг процедура или предварительная включающая однократный ионный обмен и однократный обжиг процедура для изготовления содержащего редкоземельные элементы Y цеолита, количество редкоземельного элемента в продукте обычно оказывается менее чем суммарное поступающее количество редкоземельного элемента. Даже если множество ионов редкоземельных элементов находятся в полостях содалита, оказывается неизбежным, что некоторые ионы редкоземельных элементов все же присутствуют в больших полостях. Ионы редкоземельного элемента в больших полостях можно удалять в последующих процедурах промывания, что приводит к потере редкоземельного элемента и уменьшению эффективности использования редкоземельного элемента.

В современной промышленности для сокращения производственных расходов и повышения эффективности продуктов при изготовлении Y цеолита, имеющего высокое содержание редкоземельных элементов используется, главным образом, процедура, включающая двукратный ионный обмен и однократный обжиг. Другими словами, после первого обжига повторно осуществляется обмен ионов редкоземельного элемента, но повторный обжиг не осуществляется. Вследствие отсутствия второго обжига не может обеспечиваться эффективная миграция ионов редкоземельного элемента, и большинство ионов редкоземельного элемента все еще присутствует в больших полостях. Ионы редкоземельного элемента могут удаляться из больших полостей в последующих процедурах промывания, также приводя к уменьшению эффективности использования редкоземельного элемента.

Сущность изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы преодолеть недостатки предшествующего уровня техники, а также на основании предшествующего уровня техники предложить Y цеолит, который отличается от цеолитов предшествующего уровня техники и имеет хорошую устойчивость структуры и активности, а также высокую эффективность использования редкоземельного элемента. Следующая задача настоящего изобретения заключается в том, чтобы предложить способ изготовления содержащего редкоземельные элементы Y цеолита, причем данный способ должен иметь короткий технологический цикл и низкую стоимость производства и возможность изготовления содержащего редкоземельные элементы Y цеолита, имеющего хорошую устойчивость структуры и активности, а также высокую эффективность использования редкоземельного элемента.

На основании многочисленных экспериментов по изготовлению содержащего редкоземельные элементы Y цеолита авторы настоящего изобретения обнаружили, что способ, в котором сочетаются двукратный ионный обмен и двукратный обжиг NaY цеолита с осаждением редкоземельных элементов, приводит к содержащему редкоземельные элементы Y цеолиту, который имеет специфические физико-химические свойства. Новый содержащий редкоземельные элементы Y цеолит отличается превосходной эффективностью использования редкоземельного элемента и устойчивостью цеолитной структуры. В частности, на основании многочисленных экспериментальных данных неожиданно было обнаружено, что существует уникальное соотношение между отношением интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме получаемого в результате содержащего редкоземельные элементы Y цеолита и содержанием редкоземельного элемента в цеолите (RE2O3%). На основании этого выполнено настоящее изобретение.

Согласно аспекту настоящего изобретения, настоящее изобретение предлагает содержащий редкоземельные элементы Y цеолит, который отличается тем, что содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов составляет от 10 до 25 мас. %, например, от 11 до 23 мас. %, размер элементарной ячейки составляет от 2,440 до 2,472 нм, например, от 2,450 до 2,470 нм, кристалличность составляет от 35 до 65%, например, от 40 до 60%, атомное соотношение Si/Al в скелете составляет от 2,5 до 5,0, произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме цеолита и массового процентного содержания редкоземельных элементов в пересчете на оксиды редкоземельных элементов в цеолите составляет более чем 48. Содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет остаточную кристалличность после 17 часов старения при температуре 800°C в условиях 100% влажности, составляющую более чем 40%, например, более чем 45%.

Согласно следующему аспекту настоящего изобретения, настоящее изобретение предлагает способ изготовления содержащего редкоземельные элементы Y цеолита. Данный способ изготовления представляет собой способ, в котором сочетаются процедура двукратного ионного обмена и двукратного обжига и осаждение редкоземельного элемента.

В частности, настоящее изобретение предлагает следующие технические решения:

1. Содержащий редкоземельные элементы Y цеолит, который имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов от 10 до 25 мас. %, например, от 11 до 23 мас. %; размер элементарной ячейки от 2,440 до 2,472 нм, например, от 2,450 до 2,470 нм; кристалличность от 35 до 65%, например, от 40 до 60%; атомное соотношение Si/Al в скелете от 2,5 до 5,0; и произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме цеолита и массового процентного содержания редкоземельных элементов в пересчете на оксиды редкоземельных элементов в цеолите, составляющее более чем 48, например, более чем 55.

2. Содержащий редкоземельные элементы Y цеолит согласно техническому решению 1, в котором вышеупомянутый содержащий редкоземельные элементы Y цеолит имеет остаточную кристалличность после 17 часов старения при температуре 800°C в условиях 100% влажности, составляющую более чем 40%, например, более чем 45%.

3. Способ изготовления содержащего редкоземельные элементы Y цеолита, который включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) затем содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или раствором кислоты, а затем смешивают с раствором редкоземельного элемента, и pH смеси доводят до уровня от 6 до 10, или содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и редкоземельного элемента, а затем pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

4. Способ изготовления содержащего редкоземельные элементы Y цеолита, который включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), после фильтрования, промывания водой и высушивания, подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) затем содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония, а затем смешивают с раствором редкоземельного элемента без фильтрования, и pH смеси доводят до уровня от 6 до 10, или содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и редкоземельного элемента, и затем pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), после фильтрования, промывания водой и высушивания, подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

5. Способ изготовления содержащего редкоземельные элементы Y цеолита, который включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), после фильтрования, промывания водой и высушивания, подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или раствором кислоты, фильтруют, а затем смешивают с раствором редкоземельного элемента, и pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), после необязательного фильтрования, промывания водой и высушивания, подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

6. Способ согласно любому из технических решений 3-5, в котором соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь.

7. Способ согласно любому из технических решений 3-5, в котором на стадии (1), массовое соотношение раствора редкоземельного элемента (в пересчете на оксид редкоземельного элемента) и NaY цеолита (в пересчете на сухую массу) составляет от 0,06 до 0,14, например, от 0,07 до 0,12, массовое соотношение соли аммония (в пересчете на хлорид аммония) и раствора редкоземельного элемента (в пересчете на оксид редкоземельного элемента) составляет от 0 до 10, например, от 0 до 5, в том числе от 0,2 до 3, причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь, pH доводят до уровня от 3,0 до 5,0, массовое соотношение воды и цеолита регулируют на уровне от 5 до 30, например, от 7 до 15, вышеупомянутый контакт осуществляют при температуре от комнатной температуры (в том числе от 18 до 26°C) до 100°C, например, от 70 до 95°C в течение, по меньшей мере, 0,3 часа, например, от 0,5 до 3 часов, в том числе от 0,5 до 1,5 часов.

8. Способ согласно любому из технических решений 3-5, в котором на стадии (2), вышеупомянутый первый обжиг осуществляют при температуре от 500 до 650°C, например, от 530 до 630°C, в том числе от 550 до 620°C в условиях влажности от 0 до 100% в течение, по меньшей мере, 0,5 часа, например, от 0,5 до 4,0 часов, от 1,0 до 4,0 часов или от 1,5 до 3,0 часов.

9. Способ согласно любому из технических решений 3-5, в котором на стадии (3):

для случая контакта содержащего редкоземельный элемент и натрий Y цеолита с раствором соли аммония контакт осуществляют при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита и раствора соли аммония массовое соотношение цеолита (в пересчете на сухую массу), соли аммония и воды составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); затем раствор редкоземельного элемента добавляют в таком количестве, что массовое соотношение редкоземельного элемента (в пересчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента и содержащего редкоземельный элемент и натрий Y цеолита (в пересчете на сухую массу цеолита) составляет от 0,01 до 0,2, например, от 0,02 до 0,12; причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь;

для случая контакта содержащего редкоземельный элемент и натрий Y цеолита с раствором кислоты контакт осуществляют при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита и раствора кислоты массовое соотношение цеолита (в пересчете на сухую массу), кислоты и воды составляет 1:(0,03-0,2):(5-30), например, 1:(0,05-0,1):(8-15); затем раствор редкоземельного элемента добавляют в таком количестве, что массовое соотношение редкоземельного элемента (в пересчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента и содержащего редкоземельный элемент и натрий Y цеолита (в пересчете на сухую массу цеолита) составляет от 0,01 до 0,2, например, от 0,02 до 0,12; в качестве вышеупомянутой кислоты может присутствовать неорганическая кислота или органическая кислота, неорганическая кислота может выбираться из группы, которую составляют серная кислота, хлористоводородная кислота, азотная кислота и любая их смесь, органическая кислота может выбираться из группы, которую составляют щавелевая кислота, уксусная кислота, лимонная кислота, винная кислота и любая их смесь;

для случая контакта содержащего редкоземельный элемент и натрий Y цеолита со смешанным раствором соли аммония и редкоземельного элемента контакт осуществляется при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита, соли аммония и раствора редкоземельного элемента массовое соотношение цеолита (в пересчете на сухую массу), соли аммония, оксида редкоземельного элемента (RE2O3) и воды составляет 1:(0,05-0,5):(0,01-0,2):(5-30), предпочтительно 1:(0,1-0,4):(0,02-0,12):(8-15); причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь.

10. Способ согласно техническому решению 9, в котором на стадии (3) после контакта pH смеси доводят щелочной жидкостью до уровня от 6 до 10, например, от 7 до 9, в том числе от 7,5 до 8,2.

11. Способ согласно техническому решению 10, в котором вышеупомянутая щелочная жидкость может выбираться из группы, которую составляют водный раствор аммиака, силикат натрия, метаалюминат натрия, гидроксид натрия и любая их смесь.

12. Способ согласно любому из технических решений 3-5, в котором на стадии (4), вышеупомянутый второй обжиг осуществляют при температуре от 500 до 650°C в условиях влажности от 0 до 100% в течение от 0,5 до 4 часов, например, от 1 до 3 часов.

Краткое описание чертежей

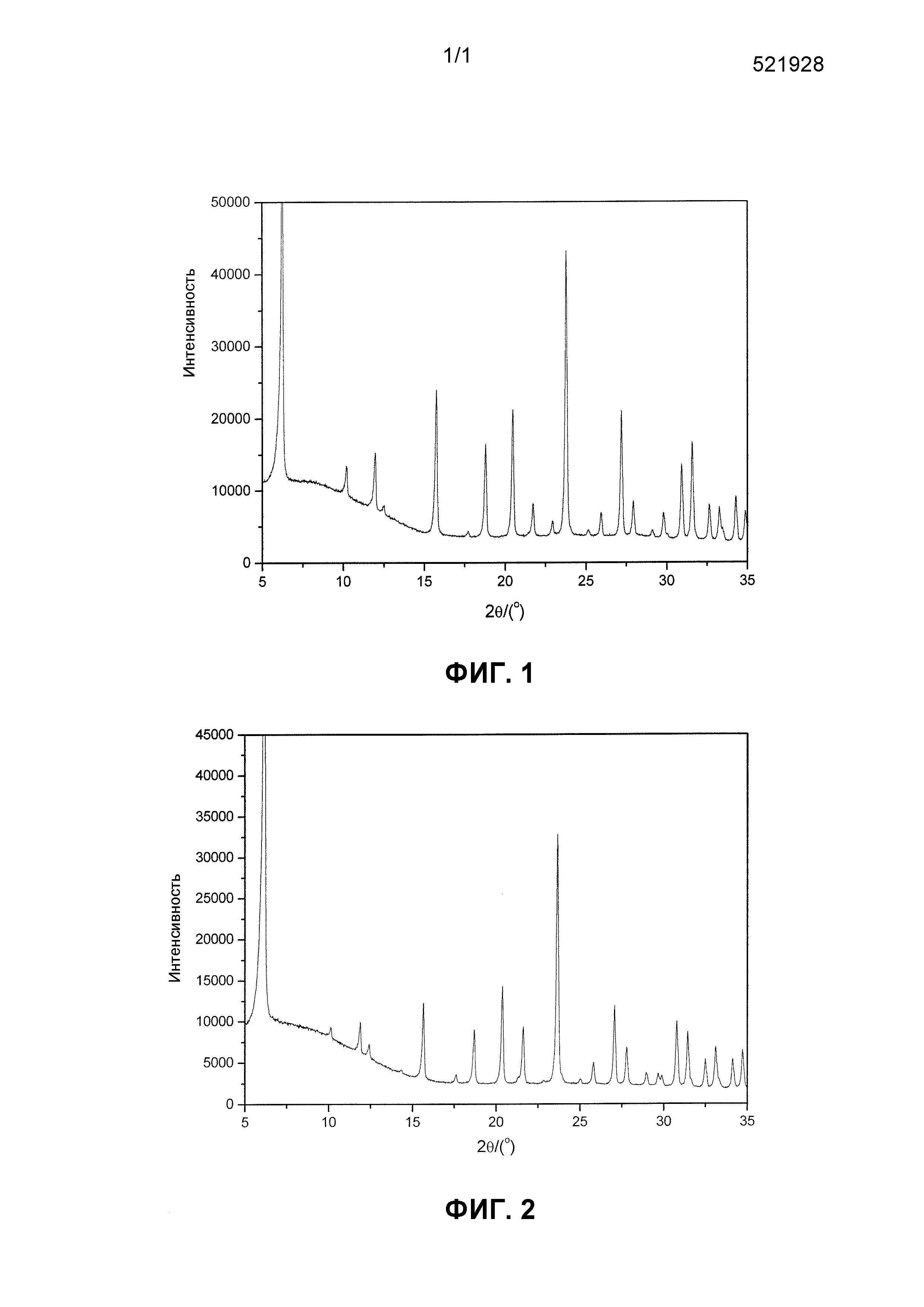

Фиг. 1 представляет рентгеновскую дифрактограмму содержащего редкоземельные элементы Y цеолита, изготовленного согласно примеру 1.

Фиг. 2 представляет рентгеновскую дифрактограмму содержащего редкоземельные элементы Y цеолита, изготовленного согласно сравнительному примеру 1.

Описание предпочтительных вариантов осуществления

Согласно настоящему изобретению, эффективность использования содержащего редкоземельный элемент исходного материала может представлять собой эффективность использования редкоземельного элемента. Эффективность использования редкоземельного элемента означает соотношение количества редкоземельного элемента в продукте в пересчете на оксид редкоземельного элемента (RE2O3) и теоретического количества редкоземельного элемента в исходном материале в пересчете на оксид редкоземельного элемента (RE2O3) как массовое процентное содержание. Содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет эффективность использования редкоземельного элемента, составляющую более чем 98%.

Атомное соотношение Si/Al в скелете согласно настоящему изобретению означает атомное (молярное) соотношение Si и Al в содержащем редкоземельные элементы Y цеолите согласно настоящему изобретению. Кроме того, существуют несколько способов измерения соотношения Si/Al. Например, соотношение Si/Al можно получать посредством измерения параметров кристаллической структуры на основании рентгеновских дифракционных исследований и вычислений или на основании исследований и вычислений методами инфракрасной спектроскопии или ядерного магнитного резонанса (ЯМР). Согласно настоящему изобретению, атомное соотношение Si/Al в скелете определяется посредством исследований и вычислений методами ядерного магнитного резонанса (ЯМР). Упомянутое соотношение Si/Al в цеолите согласно настоящему изобретению означает атомное соотношение Si/Al в скелете цеолита.

В случае для содержащего редкоземельные элементы Y цеолита пик при 2θ=11,8±0,1° в его рентгеновской дифрактограмме можно использовать, чтобы охарактеризовать распределение редкоземельных элементов в полостях содалита, и I1 используется для обозначения интенсивности данного пика; пик при 2θ=12,3±0,1° можно использовать, чтобы охарактеризовать распределение редкоземельных элементов в больших полостях, и I2 используется для обозначения интенсивности данного пика; соотношение I1 и I2 можно использовать, чтобы охарактеризовать степень миграции ионов редкоземельного элемента из больших полостей в полости содалита. Согласно настоящему изобретению, интенсивность пика представляет собой относительную интенсивность по отношению к образующей пик плоскости (другими словами, интенсивность пика представляет собой интенсивность пика после вычета интенсивности базовой линии). Например, если отношение интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме содержащего редкоземельные элементы цеолита составляет 5, а массовое процентное содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов в цеолите составляет 10%, то произведение составляет 5⋅10=50. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме содержащего редкоземельные элементы Y цеолита согласно настоящему изобретению и массового процентного содержания редкоземельных элементов в пересчете на оксиды редкоземельных элементов в цеолите составляет более чем 48. Согласно настоящему изобретению, верхний предел данного произведения не является ограниченным, например, верхний предел может составлять 200, например, 100. Согласно предпочтительному варианту осуществления настоящего изобретения, интервал данного произведения составляет от 48 до 200, например, от 48 до 100. Предпочтительнее данное произведение составляет более чем 55, более чем 60, более чем 70, например, от 55 до 200, в том числе от 55 до 90.

Согласно настоящему изобретению, вышеупомянутая остаточная кристалличность представляет собой соотношение кристалличности образца после искусственного старения и до искусственного старения, в котором искусственное старение включает: смешивание цеолита и раствора хлорида аммония для осуществления ионного обмена до тех пор, пока содержание Na2O не становится менее чем 0,3 мас. %, затем фильтрование, высушивание и старение при 800°C в условиях 100% влажности в течение 17 часов; если цеолит имеет содержание Na2O, составляющее менее чем 0,3 мас. %, то непосредственное старение при 800°C в условиях 100% влажности в течение 17 часов без ионного обмена, фильтрования и высушивания.

Согласно аспекту настоящего изобретения, содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению отличается тем, что содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов составляет от 10 до 25 мас. %, например, от 11 до 23 мас. %, размер элементарной ячейки составляет от 2,440 до 2,472 нм, например, от 2,450 до 2,470 нм, кристалличность составляет от 35 до 65%, например, от 40 до 60%, атомное соотношение Si/Al в скелете составляет от 2,5 до 5,0, произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгеновской дифрактограмме цеолита и массового процентного содержания редкоземельных элементов в пересчете на оксиды редкоземельных элементов в цеолите составляет более чем 48. Содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет остаточную кристалличность после 17 часов старения при температуре 800°C в условиях 100% влажности, составляющую более чем 40%, например, более чем 45%.

Согласно следующему аспекту настоящего изобретения, настоящее изобретение предлагает способ изготовления содержащего редкоземельные элементы Y цеолита. Данный способ изготовления представляет собой способ, в котором сочетаются двукратный ионный обмен и двукратный обжиг с осаждением редкоземельного элемента.

Согласно варианту осуществления настоящего изобретения, способ изготовления содержащего редкоземельные элементы Y цеолита согласно настоящему изобретению включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) затем содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или раствором кислоты, а затем смешивают с раствором редкоземельного элемента, и pH смеси доводят до уровня от 6 до 10, или содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и редкоземельного элемента, и затем pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

Согласно следующему варианту осуществления настоящего изобретения, способ изготовления содержащего редкоземельные элементы Y цеолита согласно настоящему изобретению включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), после фильтрования, промывания водой и высушивания, подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) затем содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония, а затем смешивают с раствором редкоземельного элемента без фильтрования, и pH смеси доводят до уровня от 6 до 10, или содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и редкоземельного элемента, и затем pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), после фильтрования, промывания водой и высушивания, подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

Согласно следующему варианту осуществления настоящего изобретения, способ изготовления содержащего редкоземельные элементы Y цеолита согласно настоящему изобретению включает следующие стадии:

(1) NaY цеолит и раствор редкоземельного элемента или смешанный раствор соли аммония и редкоземельного элемента приводят в контакт, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(2) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (1), после фильтрования, промывания водой и высушивания, подвергают первому обжигу, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(3) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или раствором кислоты, фильтруют, а затем смешивают с раствором редкоземельного элемента, и pH смеси доводят до уровня от 6 до 10, и получают содержащий редкоземельный элемент и натрий Y цеолит;

(4) содержащий редкоземельный элемент и натрий Y цеолит, полученный на стадии (3), после необязательного фильтрования, промывания водой и высушивания, подвергают второму обжигу, и получают целевой содержащий редкоземельные элементы Y цеолит.

Согласно настоящему изобретению, в способе изготовления, NaY цеолит в качестве исходного материала имеет атомное соотношение Si/Al в скелете, составляющее предпочтительно более чем 2,5, и кристалличность более чем 80%.

Согласно настоящему изобретению, в способе изготовления соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь.

На стадии (1) способа изготовления содержащего редкоземельные элементы Y цеолита массовое соотношение раствора редкоземельного элемента (в пересчете на оксид редкоземельного элемента) и NaY цеолита (в пересчете на сухую массу) составляет от 0,06 до 0,14, например, от 0,07 до 0,12, массовое соотношение соли аммония (в пересчете на хлорид аммония) и раствора редкоземельного элемента (в пересчете на оксид редкоземельного элемента) составляет от 0 до 10, например, от 0 до 5, в том числе от 0,2 до 3, причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь, pH доводят до уровня от 3,0 до 5,0, массовое соотношение воды и цеолита регулируют на уровне от 5 до 30, например, от 7 до 15, вышеупомянутый контакт осуществляют при температуре от комнатной температуры (в том числе от 18 до 26°C) до 100°C, например, от 70 до 95°C в течение, по меньшей мере, 0,3 часа, например, от 0,5 до 3 часов, в том числе от 0,5 до 1,5 часов.

На стадии (2) способа изготовления содержащего редкоземельные элементы Y цеолита вышеупомянутый первый обжиг осуществляют при температуре от 500 до 650°C, например, от 530 до 630°C, в том числе от 550 до 620°C в условиях влажности от 0 до 100% в течение, по меньшей мере, 0,5 часа, например, от 0,5 до 4,0 часов, от 1,0 до 4,0 часов или от 1,5 до 3,0 часов. Обжиг может способствовать миграции ионов редкоземельного элемента из больших полостей цеолита в полости содалита. Первый обжиг предпочтительно осуществляют в условиях влажности, составляющей от 1 до 100%, предпочтительно от 20 до 100% и предпочтительнее 100%.

На стадии (3) способа изготовления содержащего редкоземельные элементы Y цеолита для случая контакта содержащего редкоземельный элемент и натрий Y цеолита с раствором соли аммония контакт осуществляют при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита и раствора соли аммония массовое соотношение цеолита (в пересчете на сухую массу), соли аммония и воды составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); затем раствор редкоземельного элемента добавляют в таком количестве, что массовое соотношение редкоземельного элемента (в пересчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента и содержащего редкоземельный элемент и натрий Y цеолита (в пересчете на сухую массу цеолита) составляет от 0,01 до 0,2, например, от 0,02 до 0,12; причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь;

для случая контакта содержащего редкоземельный элемент и натрий Y цеолита с раствором кислоты контакт осуществляют при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита и раствора кислоты массовое соотношение цеолита (в пересчете на сухую массу), кислоты и воды составляет 1:(0,03-0,2):(5-30), например, 1:(0,05-0,1):(8-15); затем раствор редкоземельного элемента добавляют в таком количестве, что массовое соотношение редкоземельного элемента (в пересчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента и содержащего редкоземельный элемент и натрий Y цеолита (в пересчете на сухую массу цеолита) составляет от 0,01 до 0,2, например, от 0,02 до 0,12; в качестве вышеупомянутой кислоты может присутствовать неорганическая кислота или органическая кислота, неорганическая кислота может выбираться из группы, которую составляют серная кислота, хлористоводородная кислота, азотная кислота и любая их смесь, органическая кислота может выбираться из группы, которую составляют щавелевая кислота, уксусная кислота, лимонная кислота, винная кислота и любая их смесь;

для случая контакта содержащего редкоземельный элемент и натрий Y цеолита со смешанным раствором соли аммония и редкоземельного элемента контакт осуществляют при температуре от комнатной температуры до 100°C, например, от 60 до 80°C в течение, по меньшей мере, 0,3 часа, например, от 0,3 до 3,0 часов, от 0,5 до 3 часов или от 0,5 до 1,5 часов, причем для пропорций содержащего редкоземельный элемент и натрий Y цеолита, соли аммония и раствора редкоземельного элемента массовое соотношение цеолита (в пересчете на сухую массу), соли аммония, оксида редкоземельного элемента (RE2O3) и воды составляет 1:(0,05-0,5):(0,01-0,2):(5-30), например, 1:(0,1-0,4):(0,02-0,12):(8-15); причем вышеупомянутую соль аммония выбирают из группы, которую составляют хлорид аммония, нитрат аммония, карбонат аммония, гидрокарбонат аммония и любая их смесь.

После вышеупомянутого контакта pH смеси доводят щелочной жидкостью до уровня от 6 до 10, предпочтительно от 7 до 9 и предпочтительнее от 7,5 до 8,2, таким образом, что все ионы редкоземельного элемента осаждаются, образуя гидроксид редкоземельного элемента, т.е. осадок, содержащий редкоземельный элемент. Время не ограничивается определенным образом, составляя, например, от 5 минут до 2 часов, например, от 10 минут до 60 минут, от 10 минут до 30 минут. Вышеупомянутая щелочная жидкость может выбираться из группы, которую составляют водный раствор аммиака, силикат натрия, метаалюминат натрия, гидроксид натрия и любая их смесь.

На стадии (4) способа изготовления содержащего редкоземельные элементы Y цеолита вышеупомянутый второй обжиг осуществляют при температуре от 500 до 650°C в условиях влажности от 0 до 100% в течение от 0,5 до 4 часов, например, от 1 до 3 часов. Второй обжиг предпочтительно осуществляют в условиях влажности от 1 до 100%, предпочтительно от 20 до 100% и предпочтительнее 100%.

Разнообразные условия, которые перечислены для приведенных выше стадий (1)-(4), в том числе предпочтительные условия и примерные условия, могут сочетаться, и получается техническое решение, которое также находится в пределах объема настоящего изобретения.

Согласно настоящему изобретению, в способе изготовления редкоземельный элемент выбирают из группы, которую составляют лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), прометий (Pm), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb), лютеций (Lu), скандий (Sc) и иттрий (Y). Предпочтительно редкоземельный элемент выбирают из группы, которую составляют лантан (La) и церий (Ce). Содержащий редкоземельные элементы исходный материал может присутствовать в форме растворимой соли, такой как нитрат и гидрохлорид. Содержащий редкоземельные элементы исходный материал может представлять собой хлорид редкоземельного элемента или нитрат редкоземельного элемента, содержащий один редкоземельный элемент, такой как хлорид лантана, нитрат лантана, хлорид церия и нитрат церия, а также может представлять собой материал, содержащий смесь редкоземельных элементов в разнообразных соотношениях, в том числе обогащенный церием или обогащенный лантаном смешанный материал, содержащий редкоземельные элементы. Например, вышеупомянутый раствор редкоземельного элемента может представлять собой раствор, содержащий одну или несколько солей, в том числе нитрат лантана, нитрат церия, хлорид лантана, хлорид церия, смешанный нитрат редкоземельного элемента и смешанный хлорид редкоземельных элементов, причем смешанный нитрат редкоземельных элементов означает (REx1REx2...RExn)(NO3)3, где REx1, REx2, ..., RExn означают редкоземельные элементы, причем n представляет собой целое число, составляющее 2 или более, а сумма x1+x2+...+xn равняется 1; смешанный хлорид редкоземельных элементов (также называемый «смесь хлоридов редкоземельных элементов) означает (REy1REy2...REyn)Cl3, где REy1, REy2, ..., REyn означают редкоземельные элементы, причем n представляет собой целое число, составляющее 2 или более, а сумма y1+y2+...+yn равняется 1.

Согласно настоящему изобретению, в способе изготовления содержащий редкоземельные элементы Y цеолит образуется в результате однократного жидкофазного обмена ионов редкоземельного элемента и однократной твердофазной миграции ионов редкоземельного элемента. Способ, включающий ионный обмен редкоземельного элемента и осаждение редкоземельного элемента в сочетании с двукратным обжигом, обеспечивает незначительную или нулевую потерю редкоземельного элемента, а также миграцию ионов редкоземельного элемента из больших полостей в полости содалита. Содержание редкоземельных элементов можно гибко устанавливать и точно регулировать, и эта операция является простой. Кроме того, во втором ионном обмене, где используется соль аммония, после контакта с солью аммония и перед осаждением редкоземельного элемента может быть пропущена стадия фильтрования. Таким образом, сокращается процесс изготовления, и могут быть дополнительно сокращены потери редкоземельного элемента. Согласно настоящему изобретению, эффективность использования редкоземельного элемента может составлять 98% или более. При этом эффективно сберегается источник редкоземельных элементов, и дополнительно уменьшается стоимость производства.

Содержащие редкоземельные элементы Y цеолиты, полученные способами предшествующего уровня техники, например, как описывают китайские патентные заявки CN1053808A и CN100344374C, или с использованием традиционной промышленной процедуры, включающей двукратный ионный обмен и двукратный обжиг, имеют остаточную кристалличность после 17 часов старения при температуре 800°C в условиях 100% влажности, составляющую менее чем 40%. С другой стороны, содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет более высокую остаточную кристалличность после 17 часов старения при температуре 800°C в условиях 100% влажности, составляющую, например, более чем 40%, например, более чем 45%, что показывает хорошую устойчивость структуры. Таким образом, по сравнению с предшествующим уровнем техники, содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет хорошую устойчивость структуры. Содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению имеет хорошую устойчивость активности (высокое значение микроактивности (MA) в отношении светлых нефтепродуктов). Когда содержащий редкоземельные элементы Y цеолит согласно настоящему изобретению используется в качестве активного компонента катализатора, его используемое в катализаторе количество может быть уменьшено, и может уменьшаться стоимость производства катализатора.

Примеры

Далее настоящее изобретение будет дополнительно проиллюстрировано примерами, но объем настоящего изобретения не ограничивается данными примерами.

Согласно настоящему изобретению, химический состав цеолита определяется методами рентгеновской флуоресцентной спектроскопии. См. описание в издании «Аналитические методы в нефтехимической промышленности» в сборнике «Экспериментальные технологии Научно-исследовательского института переработки нефти (RIPP)», авторы Yang Cuiding и др., издательство Science Press, 1990 г.

Данные о фазах (такие как размеры элементарной ячейки) и данные о кристалличности молекулярных структур определяются стандартными рентгенодифракционными методами RIPP 145-90 и RIPP 146-90, соответственно. См. описание в издании «Аналитические методы в нефтехимической промышленности» в сборнике «Экспериментальные технологии Научно-исследовательского института переработки нефти (RIPP)», авторы Yang Cuiding и др., издательство Science Press, 1990 г.

Атомное соотношение Si/Al в скелете цеолита определяется посредством измерений и вычислений методами ядерного магнитного резонанса (ЯМР).

Микроактивность (MA) в отношении светлых нефтепродуктов измеряется стандартным методом RIPP 92-90.

В примерах и сравнительных примерах используются исходные материалы, которые имеются в продаже и описываются следующим образом.

NaY цеолит (технический сорт) поставляет отделение Qilu компании Sinopec Catalyst Company.

Хлорид редкоземельного элемента (технический сорт) поставляет отделение Qilu компании Sinopec Catalyst Company; массовое соотношение лантана (в пересчете на La2O3) и церия (в пересчете на Ce2O3) составляет 55:45.

Другие материалы: химически чистые.

Пример 1

Смешивали и суспендировали 2,6 кг NaY цеолита (Qilu Catalyst Company, потеря массы при обжиге 22,5 мас. %, соотношение Si/Al 2,7, кристалличность 88%, то же самое ниже) и 15 кг деионизированной воды. В смесь добавляли 1,0 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,24 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 70°C, и pH суспензии доводили до уровня 4,0 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1,5 часов, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 550°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (Y-A1), причем Y-A1 имел следующий химический состав: 5,1 мас. % Na2O, 7,8 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,2:10, и ионный обмен осуществляли при 70°C в течение 1 часа. В суспензию добавляли 0,27 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,5, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 600°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-A.

Рентгеновская дифрактограмма Y-A представлена на фиг. 1.

Y-A: Na2O 1,5 мас.%, оксид редкоземельного элемента 11,9 мас. %, кристалличность 50,1%, размер элементарной ячейки 2,458 нм, атомное соотношение Si/Al в скелете 3,5. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 90,0.

Пример 2

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (Y-B1), причем Y-B1 имел следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,3:10, и ионный обмен осуществляли при 60°C в течение 0,5 часа. В суспензию добавляли 0,13 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,8, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-B.

Y-B показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 1.

Y-B: Na2O 1,5 мас. %, оксид редкоземельного элемента 11,9 мас. %, кристалличность 50,6%, размер элементарной ячейки 2,463 нм, атомное соотношение Si/Al в скелете 2,9. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 54,1.

Пример 3

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 50% влажности при 570°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (Y-C1), причем Y-C1 имел следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,15:12, и ионный обмен осуществляли при 75°C в течение 1 часа. Затем в суспензию добавляли 0,27 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли силикат натрия, pH суспензии доводили до уровня 8,0, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-C.

Y-C показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 1.

Y-C: Na2O 1,3 мас. %, оксид редкоземельного элемента 13,9 мас. %, кристалличность 48,8%, размер элементарной ячейки 2,465 нм, атомное соотношение Si/Al в скелете 3,1. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 55,6.

Пример 4

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 600°C в течение 1,5 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит Y-D1, причем Y-D1 имел следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. Затем Y-D1, хлорид аммония и раствор хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л, смешивали и суспендировали в соотношении цеолита, NH4Cl, RE2O3 и H2O, составляющем 1:0,15:0,06:12, и ионный обмен осуществляли при 75°C в течение 1 часа. Затем в суспензию добавляли силикат натрия, pH суспензии доводили до уровня 8,0, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 570°C в течение 3 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-D.

Y-D показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 1.

Y-D: Na2O 1,3 мас. %, оксид редкоземельного элемента 16,0 мас. %, кристалличность: 46,6%, размер элементарной ячейки: 2,467 нм, атомное соотношение Si/Al в скелете 3,0. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 57,2.

Пример 5

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В смесь добавляли 1,5 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л. После перемешивания суспензию нагревали до 75°C, pH суспензии доводили разбавленной хлористоводородной кислотой до уровня 3,5, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 600°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (Y-E1), причем Y-E1 имел следующий химический состав: 4,8 мас. % Na2O, 11,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,3:10, и ионный обмен осуществляли при 70°C в течение 1 часа. Затем в суспензию добавляли 0,4 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,9, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях влажности 80% при 600°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-E.

Y-E показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 1.

Y-E: Na2O 1,3 мас. %, оксид редкоземельного элемента 17,9 мас. %, кристалличность 45,2%, размер элементарной ячейки 2,467 нм, атомное соотношение Si/Al в скелете 3,2. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 62,6.

Пример 6

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В смесь добавляли 1,5 л раствора хлорида лантана, в котором концентрация La2O3 составляла 160 г/л. После перемешивания суспензию нагревали до 75°C, pH суспензии доводили разбавленной хлористоводородной кислотой до уровня 3,5, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 620°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (Y-F1), причем Y-F1 имел следующий химический состав: 4,8 мас. % Na2O, оксид лантана 11,9 мас. %. Затем Y-F1, хлорид аммония и раствор хлорида лантана смешивали и суспендировали при соотношении цеолита NH4Cl, La2O3 и H2O, составляющем 1:0,18:0,10:12, и ионный обмен осуществляли при 65°C в течение 1 часа. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 8,2, и перемешивание продолжали в течение 10 минут, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 620°C в течение 3 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый Y-F.

Y-F показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 1.

Y-F: Na2O 1,5 мас. %, оксид лантана 22,0 мас. %, кристалличность 41,3%, размер элементарной ячейки 2,470 нм, атомное соотношение Si/Al в скелете 3,1. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 70,1.

Пример 11

Смешивали и суспендировали 2,6 кг NaY цеолита (Qilu Catalyst Company, потеря массы при обжиге 22,5 мас. %, соотношение Si/Al 2,7, кристалличность 88%, то же самое ниже) и 15 кг деионизированной воды. В смесь добавляли 1,0 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,24 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 70°C, и pH суспензии доводили до уровня 4,0 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1,5 часов, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 550°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-A1), причем YY-A1 имел следующий химический состав: 5,1 мас. % Na2O, 7,8 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,2:10, и ионный обмен осуществляли при 70°C в течение 1 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,27 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,5, и перемешивание продолжали в течение 10 минут, затем необязательно фильтровали, промывали водой, высушивали и обжигали в условиях 100% влажности при 600°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-A.

YY-A: Na2O 1,5 мас. %, оксид редкоземельного элемента 11,8 мас. %, кристалличность: 50,3%, размер элементарной ячейки: 2,458 нм, атомное соотношение Si/Al в скелете 3,5. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 89,7.

Пример 12

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-B1), причем YY-B1 имел следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, HCl и H2O, составляющем 1:0,05:10 и ионный обмен осуществляли при 60°C в течение 0,5 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,13 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,8, и перемешивание продолжали в течение 10 минут, затем осуществляли необязательное фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-B.

YY-B: Na2O 1,5 мас. %, оксид редкоземельного элемента 11,9 мас. %, кристалличность 50,6%, размер элементарной ячейки 2,463 нм, атомное соотношение Si/Al в скелете 2,9. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 48,8.

Пример 13

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 50% влажности при 570°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-C1), причем YY-C1 имеющий следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,15:12 и ионный обмен осуществляли при 75°C в течение 1 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,27 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли силикат натрия, pH суспензии доводили до уровня 8,0, и перемешивание продолжали в течение 10 минут, затем осуществляли необязательное фильтрование, промывание водой, высушивание и обжиг на воздухе при 570°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-C.

YY-C: Na2O 1,3 мас. %, оксид редкоземельного элемента 13,9 мас. %, кристалличность 48,8%, размер элементарной ячейки 2,465 нм, атомное соотношение Si/Al в скелете 3,1. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 55,6.

Пример 14

Смешивали и суспендировали 2,6 кг NaY цеолита и 18 кг деионизированной воды. В смесь добавляли 1,25 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 0,12 кг твердого хлорида аммония. После перемешивания суспензию нагревали до 80°C, и pH суспензии доводили до уровня 3,8 разбавленной хлористоводородной кислотой, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 600°C в течение 1,5 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-D1), причем YY-D1 имел следующий химический состав: 4,9 мас. % Na2O, 9,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,15:12 и ионный обмен осуществляли при 75°C в течение 1 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,4 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли силикат натрия, pH суспензии доводили до уровня 8,0, и перемешивание продолжали в течение 10 минут, затем осуществляли необязательное фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 570°C в течение 3 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-D.

YY-D: Na2O 1,3 мас. %, оксид редкоземельного элемента 15,9 мас. %, кристалличность 46,9%, размер элементарной ячейки 2,466 нм, атомное соотношение Si/Al в скелете 3,0. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 57,2.

Пример 15

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В смесь добавляли 1,5 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л. После перемешивания суспензию нагревали до 75°C, pH суспензии доводили разбавленной хлористоводородной кислотой до уровня 3,5, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 600°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-E1), причем YY-E1 имел следующий химический состав: 4,8 мас. % Na2O, 11,9 мас. % оксида редкоземельного элемента. После этого составляли и изготавливали суспензию при соотношении цеолита, NH4Cl и H2O, составляющем 1:0,3:10, и ионный обмен осуществляли при 70°C в течение 1 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,4 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 7,9, и перемешивание продолжали в течение 10 минут, затем осуществляли необязательное фильтрование, промывание водой, высушивание и обжиг в условиях влажности 80% при 600°C в течение 2 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-E.

YY-E: Na2O 1,3 мас. %, оксид редкоземельного элемента 17,9 мас. %, кристалличность 45,2%, размер элементарной ячейки 2,467 нм, атомное соотношение Si/Al в скелете 3,2. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 62,6.

Пример 16

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В смесь добавляли 1,5 л раствора хлорида лантана, в котором концентрация La2O3 составляла 160 г/л. После перемешивания суспензию нагревали до 75°C, pH суспензии доводили разбавленной хлористоводородной кислотой до уровня 3,5, ионный обмен продолжался в течение 1 часа, затем осуществляли фильтрование, промывание водой, высушивание и обжиг на воздухе при 620°C в течение 2 часов, и в результате однократного ионного обмена и однократного обжига получали содержащий редкоземельный элемент и натрий Y цеолит (YY-F1), причем YY-F1 имел следующий химический состав: 4,8 мас. % Na2O, 11,9 мас. % оксида лантана. После этого составляли и изготавливали суспензию при соотношении цеолита, щавелевой кислоты и H2O, составляющем 1:0,08:12, и ионный обмен осуществляли при 65°C в течение 1 часа. После фильтрования и промывания водой получаемый в результате материал повторно суспендировали, и в суспензию добавляли 0,67 л раствора хлорида лантана, в котором концентрация La2O3 составляла 300 г/л. Суспензию перемешивали до однородного состояния. В суспензию добавляли водный раствор аммиака, pH суспензии доводили до уровня 8,2, и перемешивание продолжали в течение 10 минут, затем осуществляли необязательное фильтрование, промывание водой, высушивание и обжиг в условиях 100% влажности при 620°C в течение 3 часов, и в качестве продукта получали заданный содержащий редкоземельные элементы Y цеолит, так называемый YY-F.

YY-F: Na2O 1,5 мас. %, оксид лантана 21,9 мас. %, кристалличность 41,7%, размер элементарной ячейки 2,470 нм, атомное соотношение Si/Al в скелете 3,1. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 70,1.

Сравнительный пример 1

В данном сравнительном примере содержащий редкоземельные элементы Y цеолит изготавливали, осуществляя способ, описанный в китайской патентной заявке CN1053808A.

Смешивали 2,6 кг NaY цеолита, 1,75 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 30 кг деионизированной воды. Суспензию доводили до уровня pH 3,5, и ионный обмен осуществляли при 90°C в течение 1 часа. После перемешивания и промывания водой отфильтрованный осадок помещали в трубчатую печь. После нагревания до 200°C впускали пар. Нагревание продолжали до 550°C, и обжиг осуществляли в течение 2 часов. Получаемый в результате цеолит, (NH4)2SO4 и H2O суспендировали в соотношении 1:0,2:40, и суспензию подвергали ионному обмену при 60°C в течение 15 минут, фильтровали и высушивали, и получали сравнительный образец, так называемый DB-1.

Рентгеновская дифрактограмма DB-1 представлена на фиг. 2.

DB-1: Na2O 1,3 мас. %, оксид редкоземельного элемента 12,1 мас. %, кристалличность 56,7%, размер элементарной ячейки 2,468 нм, атомное соотношение Si/Al в скелете 4,2. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 15,7.

Сравнительный пример 2

В данном сравнительном примере содержащий редкоземельные элементы Y цеолит изготавливали, осуществляя традиционный способ, включающий двукратный ионный обмен и двукратный обжиг.

Смешивали 2,6 кг NaY цеолита, 3,0 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л, и 20 кг деионизированной воды, ионный обмен осуществляли при 90°C в течение 1 часа, фильтровали, промывали водой, высушивали и обжигали на воздухе при 520°C в течение 2 часов.

Получаемый в результате цеолит, раствор хлорида редкоземельного элемента и H2O суспендировали в соотношении 1:0,12:10, ионный обмен осуществляли при 90°C в течение 1 часа, затем фильтровали, высушивали и обжигали при 520°C в течение 2 часов, и получали сравнительный образец, так называемый DB-2.

DB-2 показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 2.

DB-2: Na2O 1,9 мас. %, оксид редкоземельного элемента 18,2 мас. %, кристалличность 43,6%, размер элементарной ячейки 2,469 нм, атомное соотношение Si/Al в скелете 2,7. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 16,4.

Сравнительный пример 3

В данном сравнительном примере содержащий редкоземельные элементы Y цеолит изготавливали, осуществляя способ, описанный в китайской патентной заявке CN100344374C.

Смешивали и нагревали до 90°C 2,6 кг NaY цеолита и 20 кг деионизированной воды. В суспензию добавляли 0,3 кг сульфата аммония, и pH получаемой в результате суспензии доводили хлористоводородной кислотой до уровня от 3,5 до 4,0. Ионный обмен осуществляли в течение 1 часа. После фильтрования к отфильтрованному осадку добавляли 20 кг воды, а затем добавляли 2,87 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л. Изготавливали суспензию, и ее pH доводили хлористоводородной кислотой до уровня от 3,5 до 5,5. Суспензию перемешивали при комнатной температуре в течение 1 часа. Затем в суспензию добавляли водный раствор аммиака и перемешивали в течение 5 минут. После промывания водой и высушивания обжиг осуществляли при 540°C в потоке пара с объемной скоростью 0,1/ч в течение 1,5 часов. После обжига цеолит промывали раствором хлорида аммония при соотношении цеолита, соли аммония и воды, составляющем 1:0,1:10, при 60°C в течение 10 минут, высушивали, и получали сравнительный образец, так называемый DB-3.

DB-3 показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 2.

DB-3: Na2O 0,2 мас. %, оксид редкоземельного элемента 20,6 мас. %, кристалличность 50,7%, размер элементарной ячейки 2,472 нм, атомное соотношение Si/Al в скелете 3,7. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 26,8.

Сравнительный пример 4

В данном сравнительном примере содержащий редкоземельные элементы Y цеолит изготавливали, осуществляя способ, описанный в китайской патентной заявке CN100344374C.

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В суспензию добавляли 1,63 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л. Получаемую в результате суспензию перемешивали при 60°C в течение 5 минут, и ее pH доводили хлористоводородной кислотой до уровня от 3,5 до 5,5. Затем продолжали перемешивание в течение 1 часа, и в суспензию добавляли водный раствор аммиака. Суспензию перемешивали в течение 5 минут и фильтровали. После промывания водой и высушивания обжиг осуществляли при 600°C в потоке пара с объемной скоростью 0,2/ч в течение 1,5 часов. После обжига цеолит промывали раствором хлорида аммония при соотношении цеолита, соли аммония и воды, составляющем 1:0,1:10, при 90°C в течение 10 минут, высушивали и получали сравнительный образец, так называемый DB-4.

DB-4 показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 2.

DB-4: Na2O 0,8 мас. %, оксид редкоземельного элемента 11,8 мас. %, кристалличность 56,5%, размер элементарной ячейки 2,465 нм, атомное соотношение Si/Al в скелете 3,3. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 40,1.

Сравнительный пример 5

В данном сравнительном примере содержащий редкоземельные элементы Y цеолит изготавливали, осуществляя способ, описанный в китайской патентной заявке CN100344374C.

Смешивали и суспендировали 2,6 кг NaY цеолита и 20 кг деионизированной воды. В суспензию добавляли 2,19 л раствора хлорида редкоземельного элемента, в котором концентрация RE2O3 составляла 160 г/л. Получаемую в результате суспензию перемешивали при 60°C в течение 5 минут, и ее pH доводили хлористоводородной кислотой до уровня от 3,5 до 5,5. Затем продолжали перемешивание в течение 1 часа, и в суспензию добавляли водный раствор аммиака. Суспензию перемешивали в течение 5 минут и фильтровали. После промывания водой и высушивания обжиг осуществляли при 550°C на воздухе в течение 1,5 часов. После обжига цеолит промывали раствором хлорида аммония при соотношении цеолита, соли аммония и воды, составляющем 1:0,1:10, при 60°C в течение 10 минут, высушивали и получали сравнительный образец, так называемый DB-5.

DB-5 показывает рентгеновскую дифрактограмму, аналогичную дифрактограмме, представленной на фиг. 2.

DB-5: Na2O 1,0 мас. %, оксид редкоземельного элемента 15,7 мас. %, кристалличность 52,9%, размер элементарной ячейки 2,467 нм, атомное соотношение Si/Al в скелете 3,6. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) и массового процентного содержания редкоземельного элемента в пересчете на оксид редкоземельного элемента в цеолите составляет 30,9.

Пример 21

В данном примере данные в отношении эффективности использования редкоземельного элемента для содержащих редкоземельные элементы цеолитов Y в примерах 1-6 и 11-16 и в сравнительных примерах 1-5 кратко представлены в таблице 1.

|

|

Как можно видеть в таблице 1, эффективность использования редкоземельного элемента для каждого цеолита в данных примерах составляет более чем 98%, в то время как эффективность использования редкоземельного элемента в сравнительных примерах является ниже. Эффективность использования редкоземельного элемента в сравнительном примере 2 составляет лишь приблизительно 75%, в других примерах она является значительно ниже 90%. Осуществляя способ, включающий двукратный ионный обмен и двукратный обжиг в сочетании с осаждением редкоземельного элемента согласно настоящему изобретению, можно в значительной степени превышать эффективность использования редкоземельного элемента, и можно сберегать источник редкоземельного элемента.

Пример 22

Данный пример представляет физико-химические данные для содержащего редкоземельные элементы Y цеолита согласно настоящему изобретению после 17 часов искусственного старения при 800°C в условиях 100% влажности.

Цеолиты в описанных выше примерах и сравнительных примерах смешивали с раствором хлорида аммония, и ионный обмен осуществляли до тех пор, пока содержание Na2O не становилось ниже 0,3 мас. %. После фильтрования и высушивания цеолиты подвергали искусственному старению при 800°C в условиях 100% влажности в течение 17 часов. После старения у цеолитов измеряли физико-химические характеристики и определяли микроактивность (MA) в отношении светлых нефтепродуктов.

Условия микроактивности (MA) в отношении светлых нефтепродуктов представляют собой следующие:

Количество цеолита: 2 г

Исходный материал: светлое дизельное топливо прямой перегонки с месторождения Dagang

Количество исходного материала: 1,56 г

Температура реакции: 460°C.

Результаты представлены в таблице 2.

|

Как можно видеть в таблице 2 для цеолитов в данных примерах после обмена с использованием ионов аммония и удаления ионов натрия содержание редкоземельных элементов оставалось практически неизменным. Это показывает, что ионы редкоземельного элемента в цеолите располагаются, главным образом, в полостях содалита и не могут быть удалены посредством обратного ионного обмена. Расположение ионов редкоземельного элемента в полостях содалита производит значительное стабилизирующее воздействие на структуру цеолита. Цеолиты в данных примерах имели остаточную кристалличность, составляющую более чем 45%, и микроактивность в отношении светлых нефтепродуктов, превышающую микроактивность цеолитов в сравнительных примерах, имеющих сопоставимое содержание редкоземельных элементов.