Результат интеллектуальной деятельности: КОНТРОЛЬНЫЙ РОТОР ДЛЯ ПРОВЕРКИ БАЛАНСИРОВОЧНОГО СТАНКА

Вид РИД

Изобретение

Изобретение относится к области машиностроения и предназначено для проверки балансировочных станков и подтверждения их характеристик.

Изделия ракетно-космической, авиационной, атомной, автомобильной и других отраслей наукоемкого машиностроения имеют в составе конструкций вращающиеся элементы. К ним относятся высокооборотные роторы турбин турбонасосных агрегатов (ТНА) жидкостных ракетных двигателей (ЖРД) и прямоточных воздушно-реактивных двигателей (ПВРД) (частота вращения n до 70000 об/мин), роторы турбокомпрессоров авиационных газотурбинных двигателей (n до 12000 об/мин), роторы центрифуг (n до 500000 об/мин) и др. При этом вращающиеся элементы конструкций современных изделий имеют тенденцию к увеличению частоты вращения [1. Левит, М.Е. Балансировка деталей и узлов / М.Е. Левит, В.М. Рыженков. - М.: Машиностроение, 1986. - С. 6-7].

Переход от частоты вращения к угловой скорости осуществляется по формуле

Центробежная сила, возникающая при вращении неуравновешенного ротора, увеличивается прямо пропорционально квадрату угловой скорости ω, что следует из формулы

где m - масса ротора, е - эксцентриситет центра масс ротора.

Мерой неуравновешенности ротора является дисбаланс, равный произведению неуравновешенной массы на ее эксцентриситет

Таким образом, при наличии эксцентриситета центра масс ротора на конструкцию воздействуют дополнительные центробежные силы и возникают повышенные вибрации, усиливающиеся с ростом угловой скорости вращения ротора. При этом детали воспринимают дополнительные нагрузки, увеличивается их износ, снижается срок службы изделия, происходит разрушение конструкции.

Уменьшить центробежную силу и дисбаланс ротора при заданной угловой скорости вращения и геометрических размерах возможно уменьшением эксцентриситета центра масс ротора, что следует из формул (2), (3).

Уменьшить эксцентриситет возможно двумя способами: повышением точности изготовления ротора и балансировкой ротора, заключающейся в определении значений и углов дисбалансов ротора и их уменьшении корректировкой масс.

На практике обеспечить значение эксцентриситета, близкое к нулю, - задача трудновыполнимая, т.к. для этого предприятие-изготовитель нуждается в дорогостоящем высокоточном литейном оборудовании, высокоточных токарных и фрезерных станках. В случаях же ремонтных работ появление эксцентриситета центра масс ротора неизбежно. В процессе эксплуатации вследствие приработки, упругих и пластических деформаций, износа деталей ротора также возникают эксплуатационные дисбалансы.

Из вышеизложенного следует, что единственным способом гарантированного уменьшения центробежных сил и снижения вибраций конструкции на всех этапах жизненного цикла изделия является балансировка.

Процесс балансировки осуществляется на балансировочном станке, точность которого определяет качество балансировки: достижение минимального эксцентриситета центра масс ротора и обеспечение условия непревышения заложенного в конструкторской документации максимально допустимого дисбаланса ротора.

В процессе эксплуатации точность балансировочного станка снижается вследствие износа основных его узлов либо нарушения метрологических характеристик средств измерения значения и угла дисбаланса. Для контроля характеристик балансировочного станка и своевременного обнаружения снижения точности государственным стандартом регламентирована его периодическая аттестация [2. ГОСТ Р 8.568-97. Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения.]. Проверка (аттестация) балансировочного станка осуществляется по методике испытаний, изложенной в ГОСТ 20076-2007 [3. ГОСТ 20076-2007. Вибрация. Станки балансировочные. Характеристики и методы их проверки (ИСО 2953:1999). - С. 18-39], для чего применяется контрольный ротор, дисбаланс которого должен быть близким к нулю. Практическая реализация проверки балансировочных станков в соответствии с современными стандартами и требованиями описана в статье [4. Стандарты работы и проверочные испытания универсальных балансировочных станков в соответствии с ISO 2953:1999 (ГОСТ 20076-2007) / М. Бассманн, В. Мухин, Д. Райко // Электрические станции. - М.: Изд. Энергопрогресс, 2011. - №1. - С. 55-59].

Известны устройства контрольного (эталонного, тестового) ротора для проверки балансировочных станков: [5. Диамех 2000. Испытание (аттестация) балансировочных станков [Электрон, ресурс]. - Режим доступа: http://www.diamech.ru/attestation.html. 6. Дорезонансный балансировочный станок BALTECH HBM-7130TNK: Руководство по эксплуатации - СПб., 2014. - С. 17. [Электрон, ресурс]. - Режим доступа: https://docviewer.yandex.ru/?url=http%3A%2F%2Fwww.baltech.ru%2Ffiles%2Fstanok_balansirovochniy.pdf&name=stanok_balansirovochniy.pdf&lang=ru&c=566dfb26a7a5&page=1].

Указанные устройства не позволяют производить проверку (аттестацию) балансировочных станков в собственных подшипниках, что ограничивает их применение и снижает точность испытаний, особенно в случаях балансировки тяжелых роторов; не обеспечивают корректную проверку балансировочных станков, применяемых для балансировки роторов в собственных подшипниках, из-за отсутствия идентичности работы балансировочных станков при испытаниях и в эксплуатации.

Ближайшим техническим устройством, выбранным в качестве прототипа, является консольный контрольный ротор, конструкция которого приведена в ГОСТ 20076-2007 [3. С. 12-16], где контрольный ротор с цапфами на валу имеет две плоскости коррекции на консольной части ротора - диске ротора. Цапфы устанавливаются в опоры балансировочного станка (опоры скольжения, либо роликовые опоры) и уравновешиваются на горизонтальных балансировочных станках. Контрольный ротор состоит из двух основных частей: вала и диска ротора, соединяемых между собой посредством крепежных болтов. На ротор в трех контрольных плоскостях устанавливаются шпильки для крепления контрольных грузов.

Прототип и аналоги обладают одним и тем же недостатком - отсутствует возможность проведения испытаний балансировочного станка с контрольным ротором в собственных подшипниках. В результате из-за малой площади контакта цапф ротора с опорами скольжения или роликовыми опорами происходит быстрый выход опор из строя при большой массе контрольного ротора, либо масса контрольного ротора ограничивается, в этом случае снижается точность проверки балансировочного станка. Во время проведения испытаний с контрольными роторами легкого и среднего веса происходит износ поверхностей в местах контакта цапф ротора с опорами балансировочного станка, что также приводит к снижению точности испытаний. При использовании балансировочного станка для балансировки объектовых (серийных) роторов в собственных подшипниках проведение испытаний станка с контрольным ротором, устанавливаемым на цапфы, не корректно, так как не обеспечиваются одинаковые условия работы станка при эксплуатации и в испытаниях. Другим недостатком является внесение дополнительного дисбаланса при сборке контрольного ротора, что также приводит к снижению точности испытаний.

Целью изобретения является создание контрольного ротора с дисбалансом, близким к нулю, обеспечивающим высокую точность проверок балансировочных станков, в том числе рассчитанных на балансировку роторов большой массы, а также увеличение сроков службы опорных поверхностей контрольного ротора и станка, исключающего недостатки аналогов и прототипа.

Осуществление поставленной цели достигается тем, что разъем контрольного ротора в месте соединения вала с диском обеспечивает установку радиально-упорного подшипника на вал контрольного ротора с возможностью монтажа-демонтажа для регламентных проверок допустимых люфтов и своевременной замены, исключающей внесение погрешности при испытаниях; при этом вал жестко крепится в диске по резьбовой и гладкой частям отверстия, а его осевое положение задано посадочной поверхностью в отверстии диска. Близкий к нулю дисбаланс контрольного ротора достигается одинаковым диаметральным размером положения шпилек для крепления контрольных грузов на валу и в диске контрольного ротора путем установки шпилек до упора в технологические кольца, устанавливаемые без люфта на вал и внутрь диска под резьбовые отверстия, а также применением фиксаторов подшипников от осевых перемещений с равномерно распределенной массой по окружности ротора.

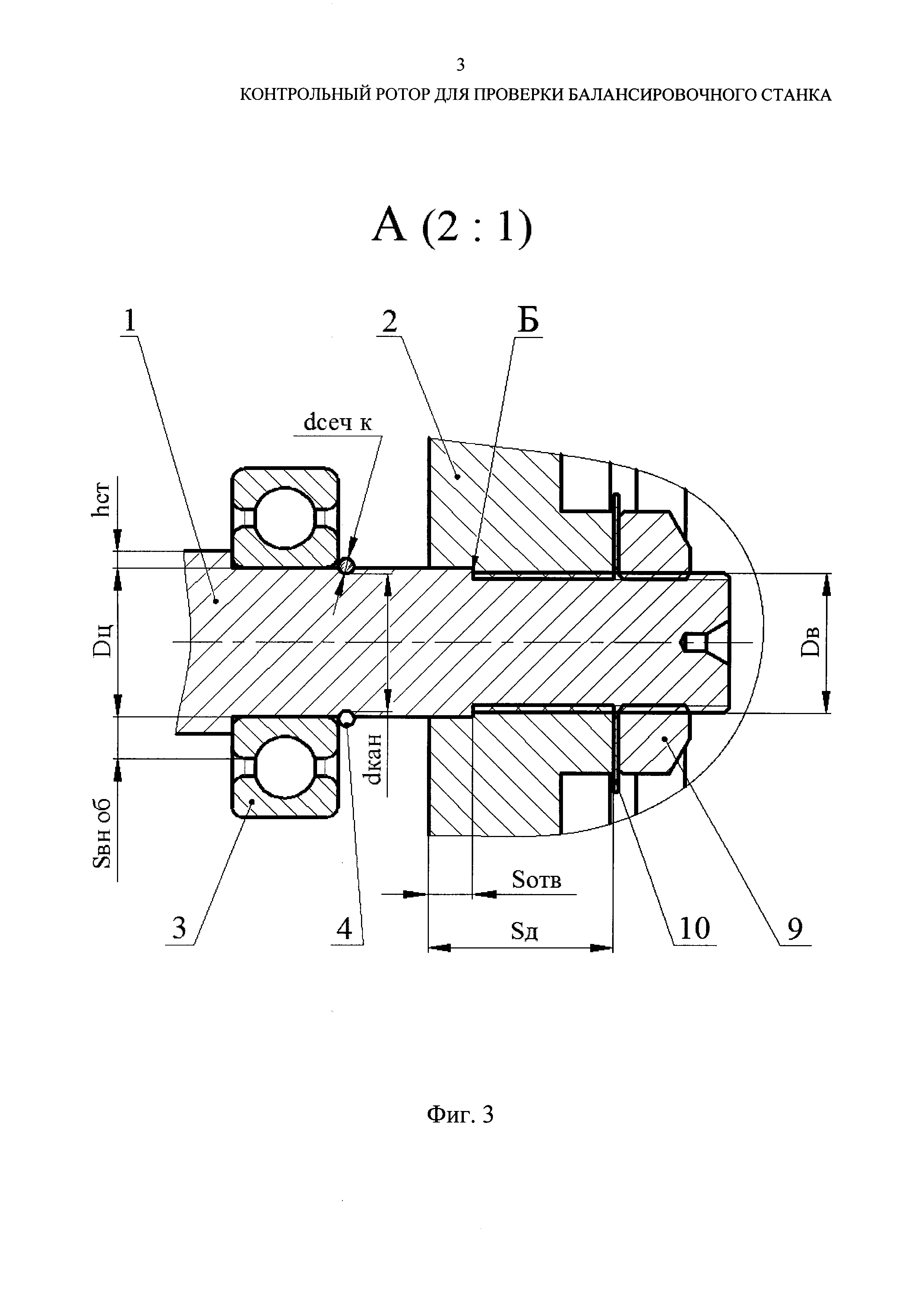

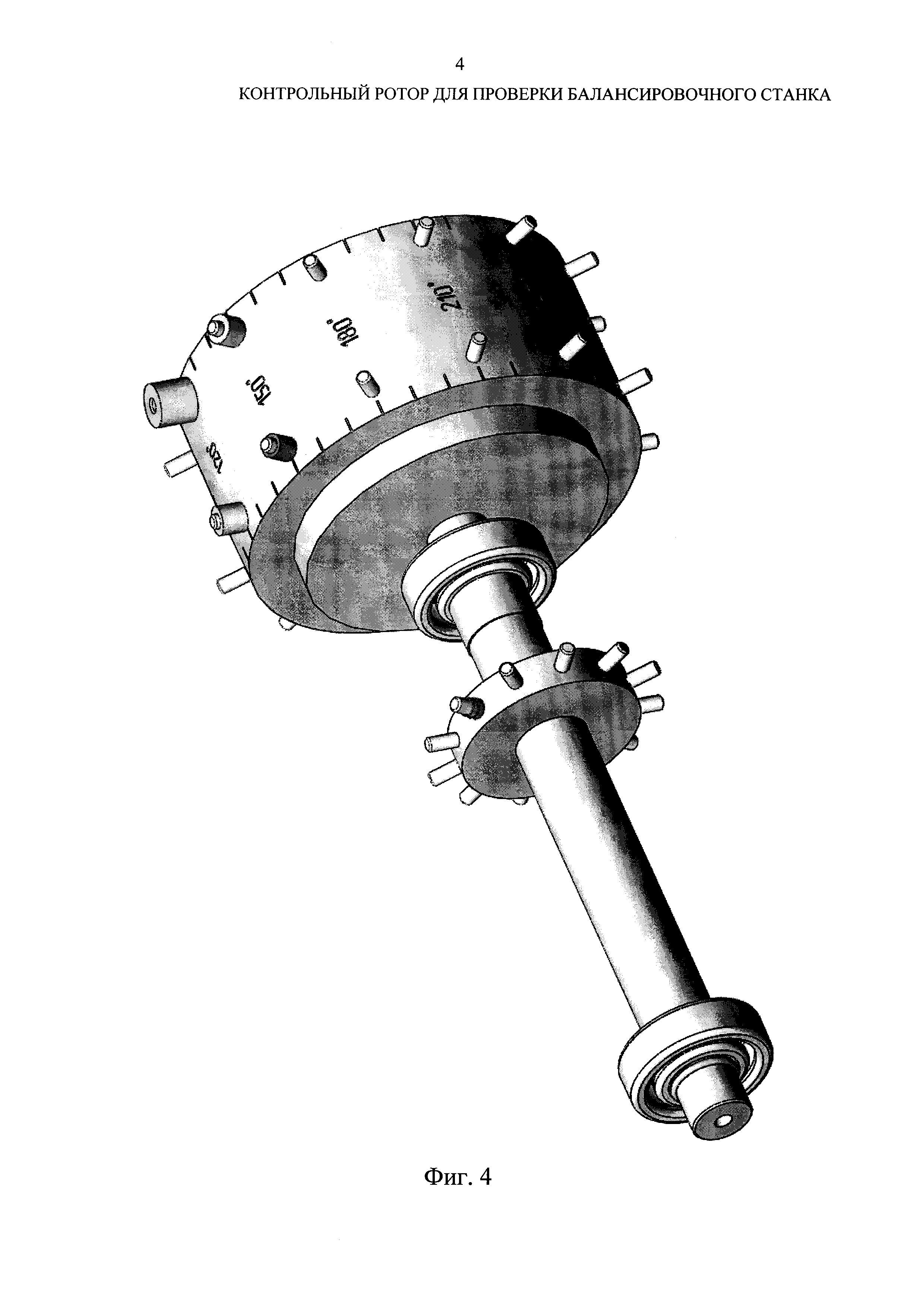

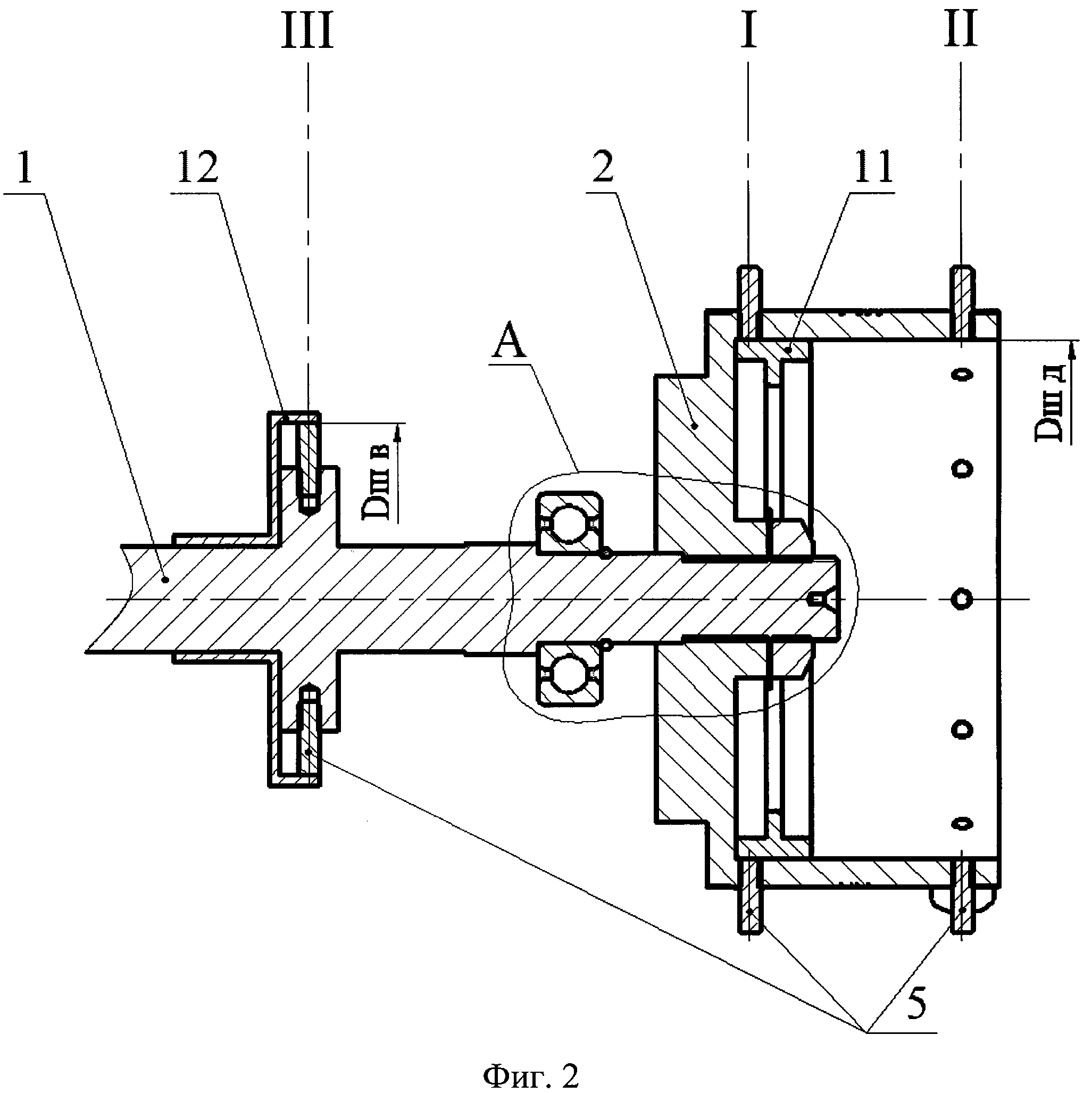

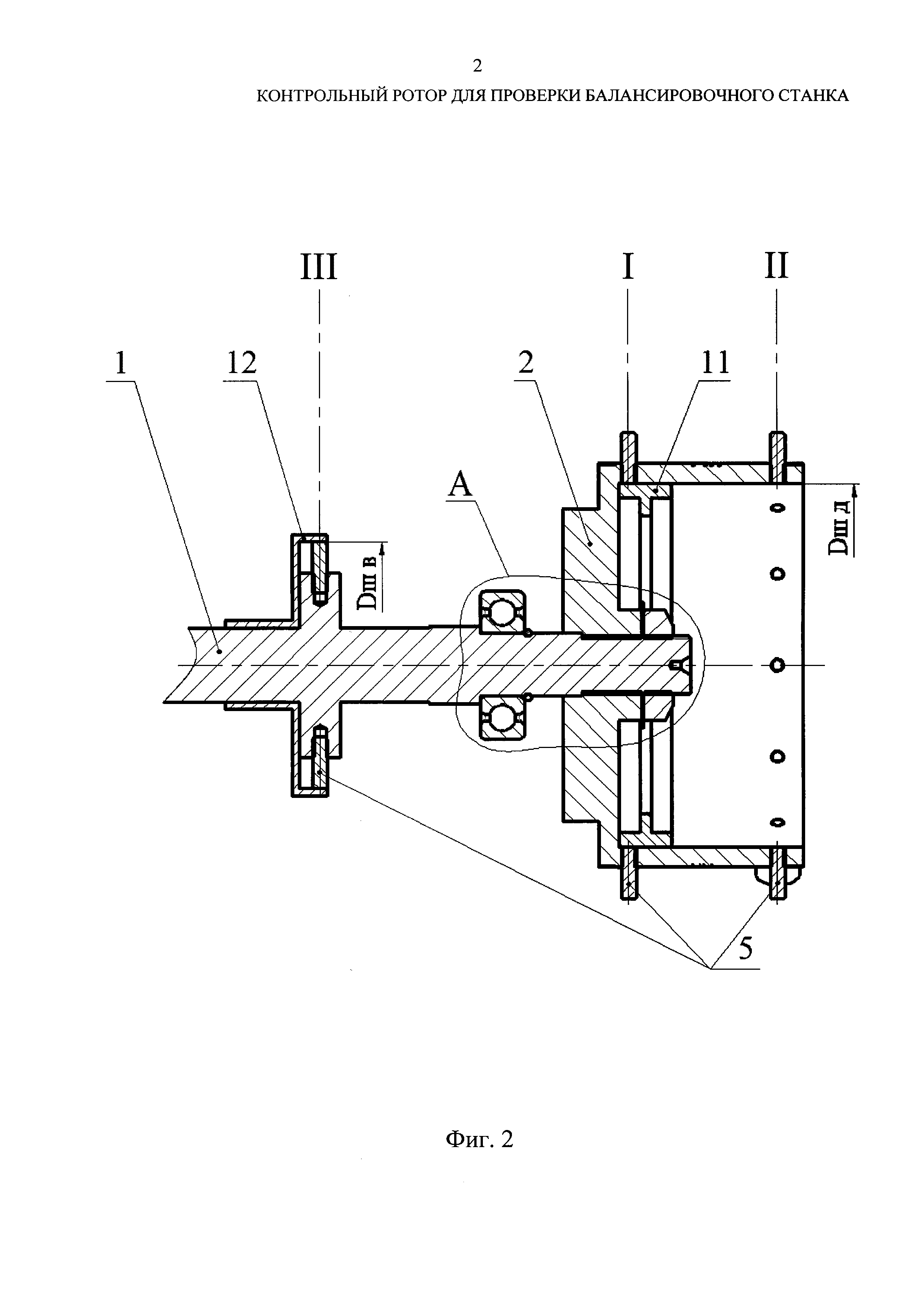

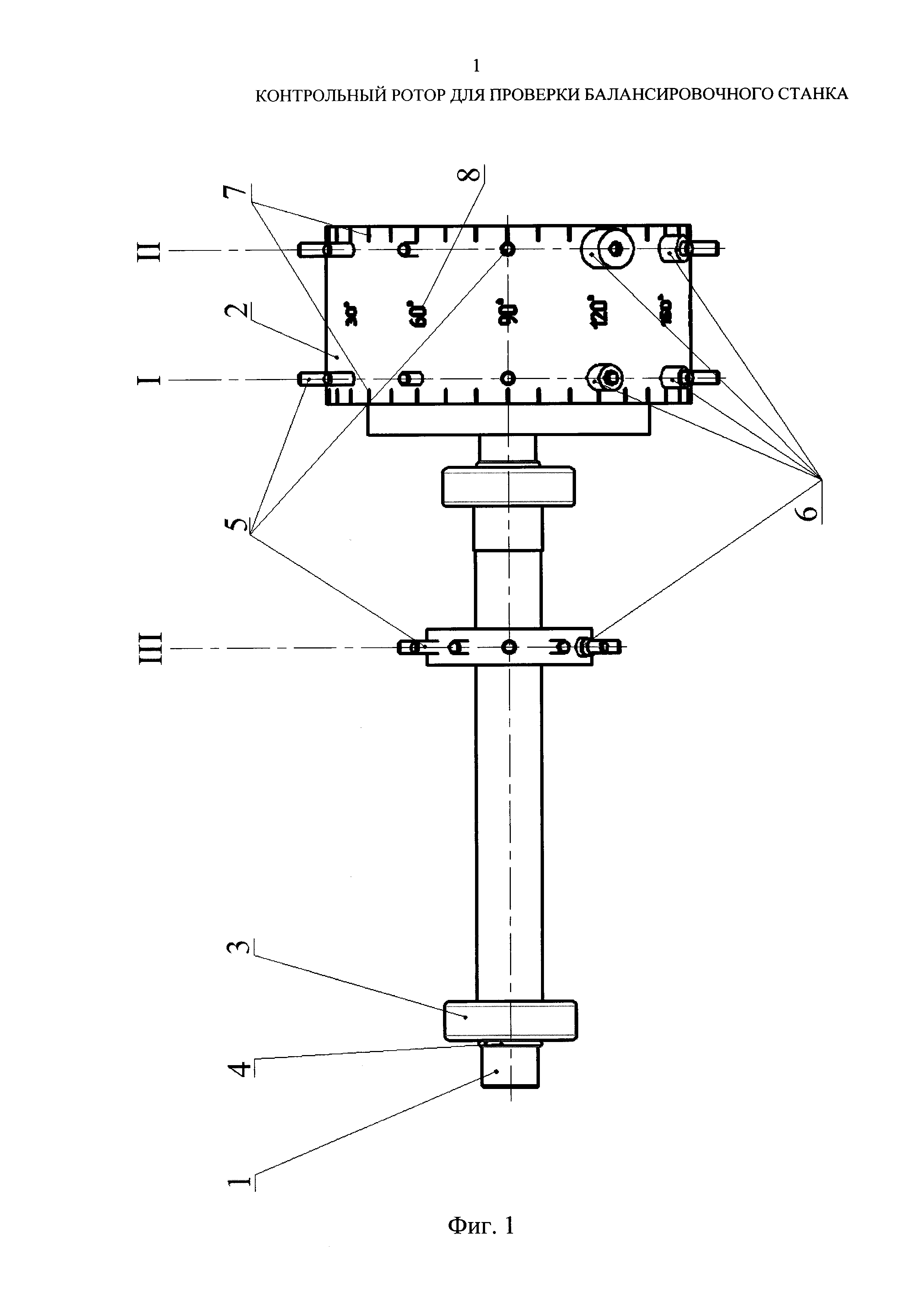

Устройство поясняется чертежами (фиг. 1-4), где на фиг. 1 представлен контрольный ротор для проверки балансировочного станка, главный вид; на фиг. 2 - продольный разрез; на фиг. 3 на выносном элементе показаны разъем контрольного ротора в месте соединения вала с диском и опора ротора; на фиг. 4 - изометрия контрольного ротора.

Контрольный ротор содержит вал 1 и диск 2. На валу 1 установлены радиально-упорные подшипники 3, разрезные стопорные кольца 4, шпильки 5 для крепления контрольных грузов 6 в контрольной плоскости III. На диске 2 в контрольных плоскостях I и II установлены шпильки 5 для крепления контрольных грузов 6, с обеих сторон по окружности диска нанесена разметка шкал 7 и проставлена нумерация значений углов 8. Вал 1 в диске 2 устанавливается по резьбовому соединению и затягивается гайкой 9. Гайка контрится шайбой 10 отгибом ее краев в шлицы гайки и диска. Для установки шпилек 5 используются съемные технологические кольца 11, 12.

Особенности предлагаемого контрольного ротора следующие. Диаметральные размеры вала 1 с обоих концов Dв выполнены меньшими диаметра цапф Dц (Dв<Dц) для заведения и установки подшипников 3. Заданное положение подшипников обеспечивается с одной стороны ступенькой на валу, высота которой равна:

где Sвн об - высота внутренней обоймы подшипника.

С другой стороны подшипник фиксируется разрезным стопорным кольцом 4, заводимым с торца вала и устанавливаемым в канавке. Диаметр канавки равен:

где dceч к - диаметр сечения кольца.

При этом разрезное кольцо 4 устанавливается из условия обеспечения минимального расстояния между торцами кольца после монтажа - не более 0,5 мм, благодаря чему фактически исключен дисбаланс, вносимый от неравномерности распределения масс по окружности разрезного кольца и возможности его свободного перемещения в канавке. В центре диска 2 выполнено отверстие, состоящее из гладкой и резьбовой части. При этом гладкая часть отверстия выполнена большего диаметра для формирования посадочной поверхности Б, служащей упором для вала 1 и определяющей заданное положение вала относительно диска 2. Кроме того, гладкая часть отверстия обеспечивает жесткую посадку вала в диске, исключая возможные люфты в резьбовом соединении, ее длина равна:

где Sд - толщина диска в месте крепления вала.

Направление резьбы вала и диска контрольного ротора выбрано с учетом направления вращения вала электродвигателя балансировочного станка, на котором он будет использоваться. Крутящий момент на валу контрольного ротора, передаваемый от электродвигателя, должен совпадать с направлением затяжки в резьбовом соединении вала с диском, исключая возможность ослабления резьбового соединения и изменения углового положения вала относительно диска с сопутствующим возникновением дисбаланса контрольного ротора.

К контрольному ротору предъявляются высокие требования по точности изготовления и сбалансированности. Контрольный ротор должен иметь высокую точность изготовления всех рабочих поверхностей, отклонения формы и расположения поверхностей должны соответствовать III-IV степени точности, ротор должен быть полностью сбалансирован [1. - С. 141]. Полная сбалансированность контрольного ротора определяется точностью изготовления его элементов и точностью сборки. Для исключения дисбаланса, вносимого в контрольный ротор при установке шпилек 5 для крепления контрольных грузов 6, предложено использовать технологические кольца 11, 12. Технологическое кольцо 11 устанавливается без люфта внутрь диска 2 под резьбовые отверстия в контрольных плоскостях I и II. После этого производится установка на клею шпилек 5 в резьбовые отверстия диска 2 до упора в технологическое кольцо 11. По завершении установки всех шпилек 5 в контрольной плоскости I технологическое кольцо извлекается и производится повторение операций для контрольной плоскости II.

Перед установкой технологического кольца 12 в контрольной плоскости III шпильки 5 устанавливаются на клею в резьбовые отверстия вала 1. Сразу после этого технологическое кольцо 12 устанавливается без люфта на вал 1 и подводится вплотную к месту установки шпилек 5. Каждая шпилька выкручивается до упора во внутреннюю поверхность технологического кольца 12, после чего кольцо демонтируется.

Благодаря использованию технологических колец 11, 12 обеспечиваются одинаковые диаметральные размеры положения всех шпилек 5 в диске 2 Dш д и на валу 1 Dш в, т.е. центры масс всех шпилек 5 равноудалены от осевой линии контрольного ротора и их эксцентриситет е равен нулю, следовательно, и дисбаланс D после установки шпилек 5 на контрольный ротор тоже равен нулю, что следует из формулы (3).

Контрольный ротор может быть выполнен с помощью стандартного оборудования и материалов отечественного производства. Таким образом, заявленное устройство соответствует критерию «промышленная применимость».

Предлагаемый контрольный ротор, исключая недостатки существующих конструкций, при фактически нулевом уровне дисбаланса обеспечивает точную проверку балансировочных станков, рассчитанных на балансировку роторов любой массы, включая самые тяжелые, многократно увеличивает сроки службы опор станка и цапф контрольного ротора, обеспечивает идентичную, методически корректную проверку балансировочных станков, используемых для балансировки роторов в собственных подшипниках.

Источники информации

1. Левит, М.Е. Балансировка деталей и узлов / М.Е. Левит, В.М. Рыженков. - М.: Машиностроение, 1986. - С. 6-7.

2. ГОСТ Р 8.568-97. Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения.

3. ГОСТ 20076-2007. Вибрация. Станки балансировочные. Характеристики и методы их проверки (ИСО 2953:1999). - С. 12-16; 18-39.

4. Стандарты работы и проверочные испытания универсальных балансировочных станков в соответствии с ISO 2953:1999 (ГОСТ 20076-2007) / М. Бассманн, В. Мухин, Д. Райко // Электрические станции. - М.: Изд. Энергопрогресс, 2011. - №1. - С. 55-59.

5. Диамех 2000. Испытание (аттестация) балансировочных станков [Электрон, ресурс]. - Режим доступа: http://www.diamech.ru/attestation.html.

6. Дорезонансный балансировочный станок BALTECH НВМ-7130TNK: Руководство по эксплуатации. - СПб, 2014. - С. 17. [Электрон, ресурс]. - Режим доступа: https://docviewer.yandex.ru/?url=http%3A%2F%2Fwww.baltech.ru%2Ffiles%2Fstanok_balansirovochniy.pdf&name=stanok_balansirovochniy.pdf&lang=ru&c=566dfb26a7a5&page=1].