Результат интеллектуальной деятельности: Способ изготовления МДП-структур на основе InAs

Вид РИД

Изобретение

Техническое решение относится к полупроводниковым приборам, к технологии их изготовления и может быть использовано при разработке и изготовлении приборов на основе структур металл-диэлектрик-полупроводник (МДП-структур), в частности, InAs.

Известен способ изготовления МДП-структуры на основе InAs (Корнюшкин Н.А., Валишева Н.А., Ковчавцев А.П., Курышев Г.Л. «Влияние свойств границы раздела и глубоких уровней в запрещенной зоне на вольт-фарадные характеристики МДП-структур на арсениде индия». Физика и техника полупроводников, т. 30, вып. 5, 1996 г., с.с. 914-917), заключающийся в том, что полупроводниковую подложку InAs погружают в электролит, содержащий органический растворитель, электропроводящий компонент и фторсодержащую добавку, и осуществляют анодирование, создавая окисный слой, формирующий границу раздела, затем подложку извлекают и на тонком слое, формирующем границу раздела, выращивают слой диэлектрика, получая в результате двухслойную диэлектрическую пленку, после чего осуществляют формирование затвора. В качестве электролита используют концентрированный раствор аммиака в этиленгликоле в соотношении 1:5 по объему с фторсодержащей добавкой фторида аммония. Анодирование осуществляют в гальваностатическом режиме при плотности тока 0,5 мА/см2. При анодировании выращивают анодную окисную пленку толщиной менее 15 нм. После извлечения подложки из электролита ее промывают, высушивают и осаждают слой двуокиси кремния толщиной 140 нм (ширина запрещенной зоны более 8 эВ). Затвор формируют из слоя окиси индия методом взрывной фотолитографии.

Изготавливаемым МДП-структурам согласно приведенному способу свойственно, во-первых, наличие высокой величины встроенного заряда на границе раздела ((5÷6)×1011 см-2). В данном способе для создания окисного слоя, формирующего границу раздела, посредством анодирования использован водный щелочной электролит. Анодные окислы, полученные в таком электролите, содержат значительное количество гидроксильных групп, которые, являясь окислителем в процессе анодирования, встраиваются в растущую пленку и могут являться причиной полевой нестабильности МДП-структур. Кроме того, кислотность используемого электролита оказывает значительное влияние на соотношение As:In. С ростом рН увеличивается растворимость окислов As и, соответственно, уменьшается отношение As:In. Низкое значение отношения As:In из-за растворения окислов мышьяка обуславливает наличие большой переходной области полупроводник-диэлектрик.

Во-вторых, способ не обеспечивает получения структур с оксидным диэлектрическим слоем толщиной менее 10 нм с удовлетворительной однородностью по толщине и химическому составу на большей площади исходной пластины (известным способом оперируют с пластиной небольшой площади), что необходимо при изготовлении многоэлементных структур с высокой однородностью электрофизических параметров. Это обусловлено высокой скоростью роста анодного оксидного слоя, что приводит к формированию тонких слоев в нестационарных условиях начальной стадии окисления, при которых не обеспечивается постоянная скорость роста оксидного слоя.

Известен способ изготовления МДП-структуры на основе InAs (см. описание к патенту РФ №2420828 на изобретение, МПК H01L 21/3105 (2006.01)), взятый за ближайший аналог. В способе осуществляют последовательно следующие действия: полупроводниковую подложку InAs подвергают предварительной обработке, очищающей поверхность подложки, затем на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме, после чего на диэлектрический слой напыляют слой металла. Предварительную обработку, очищающую поверхность подложки, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и дефектов с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы. Анодирование осуществляют с использованием окислительной газовой среды, плазмы тлеющего разряда и электропроводящего металлического или полупроводникового катода. При этом подложку помещают в столб тлеющего разряда с реализацией возможности переосаждения материала катода, с одновременным его окислением и образованием на растущем окисном слое полупроводникового материала подложки барьерного слоя из окисла материала катода, препятствующего взаимодействию окислителя с материалом подложки и приводящего к формированию туннельно-тонкого диэлектрического слоя из окисла материала подложки.

Выращивание диэлектрического слоя осуществляют с использованием окислительной газовой среды, кислородсодержащей или фторсодержащей. В качестве окислительной газовой среды, кислородсодержащей, используют среду О2, или СО2, или NO; фторсодержащей - NF3 или SF6.

В ближайшем аналоге невозможно получение структур со снижением величины встроенного заряда до величин менее 5×1011 см -2, для изготавливаемых структур характерна величина встроенного заряда на уровне 2×1012 см -2. Кроме того, невозможно получение структур с удовлетворительной однородностью по толщине и химическому составу как можно на большей площади исходной пластины, что необходимо при изготовлении многоэлементных структур с высокой однородностью их электрофизических параметров.

Причиной первого является наличие в оксиде ловушек захвата заряда, обусловленных высокой энергией ионов в используемом режиме тлеющего разряда, а также не оптимальный состав газовой смеси (окислительной газовой среды).

Причина второго заключается в том, что при реализации способа не предпринимают каких-либо мер для обеспечения однородного воздействия плазмы в отношении всей окисляемой площади пластины. Окисление осуществляется без контроля однородности свечения плазмы по площади окисляемой поверхности, при неконтролируемом осаждении материла катода (алюминия), с образованием слоя оксида алюминия, препятствующего процессу формирования оксидного слоя.

Техническим результатом является:

- снижение величины встроенного заряда у изготавливаемых структур до величин менее 5×1011 см-2;

- достижение получения структур с улучшенной однородностью по толщине и химическому составу тонкого анодного диэлектрического слоя на большей площади исходной пластины.

Технический результат достигается способом изготовления МДП-структуры на основе InAs, заключающимся в том, что полупроводниковую подложку InAs подвергают предварительной обработке, включающей очистку поверхности ее от загрязнений и естественного окисла, затем на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме, после чего на диэлектрический слой напыляют слой металла, предварительную обработку, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, анодирование осуществляют с использованием окислительной газовой среды, при этом в качестве окислительной газовой среды используют окислительную газовую среду, содержащую кислород и фтор, с составом Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное от 5% до 20%, включая указанные значения, а в качестве плазмы используют плазму таунсендовского разряда в нормальном и переходном режиме его горения, подложку помещают на расстоянии от катода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, давление окислительной газовой среды поддерживают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда.

В способе перед проведением анодирования сначала вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, затем заполняют камеру окислительной средой, после чего осуществляют загрузку подложки для формирования диэлектрического слоя.

В способе перед проведением анодирования сначала осуществляют загрузку подложки для формирования диэлектрического слоя, затем вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, после чего заполняют камеру окислительной средой.

В способе перед загрузкой подложки в вакуумную камеру в боксе с инертной атмосферой собирают разрядную ячейку в составе анода, в качестве которого берут саму подложку InAs, катода, выполненного в составе подложки сапфира с нанесенным на поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительного кольца из сапфира, расположенного между электродами и задающего своей шириной величину разрядного промежутка, величину разрядного промежутка задают равной от 0,03 до 0,3 см, включая указанные значения, в качестве подложки сапфира для катода берут двухдюймовую подложку, а диаметр активной площади электрода обеспечивают равным около 13 мм, в качестве подложки InAs, выполняющей при формировании на ней слоя диэлектрика функции анода, используют коммерчески доступную подложку, состоящую из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3, подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия, ячейку выполняют с возможностью проникновения окислительной газовой среды в разрядный промежуток за счет предусмотренных в кольце в этих целях прорезей, при проведении процесса используют фоторегистрирующую камеру для латерального контроля однородности плазмы таунсендовского разряда, которую устанавливают с возможностью размещения катода между анодом и камерой, а также используют вакуумную разрядную камеру, снабженную прозрачным окном, с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - фоторегистрирующую камеру, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы.

В способе вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, равный от 10-3 до 10-2 Торр, включая указанные значения.

В способе давление окислительной газовой среды поддерживают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда, а именно, давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной от 0,2 до 1,2 Торр⋅см, включая указанные значения, где р - давление, d - межэлектродное расстояние.

В способе используемую плазму создают посредством разряда в разрядном промежутке - расстоянии от катода до анода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, при подаче на электроды напряжения значением от 300 до 600 В, включая указанные значения, и используют при этом плотности тока от 10 до 60 мкА/см2, включая указанные значения.

В способе проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме в течение времени от 40 до 120 минут, включая указанные значения, в результате получают слой толщиной от 8 до 20 нм, включая указанные значения.

В способе на диэлектрический слой напыляют слой металла - золота, используя при этом маску, обеспечивающую площадь напыления около 2×10-3 см2.

В способе предварительную обработку, очищающую поверхность подложки, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, а именно, проводят в два этапа, на первом этапе обеспечивают полную очистку поверхности от загрязнений, на втором этапе - достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка.

В способе полную очистку поверхности от загрязнений проводят при комнатной температуре - 293÷295 К, в растворе моноэтаноламина с перекисью водорода с соотношением 1:1, подложку обрабатывают около 2 минут или более, затем промывают деионизованной водой в течение 5 минут или более, сушат в потоке аргона.

В способе достижение стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы осуществляют посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка, действия осуществляют при комнатной температуре - 293÷295 К, в инертной среде с реализацией проточного режима инертного газа, образующего инертную среду, к удалению окисного слоя и пассивированию приступают после продувки камеры инертным газом в течение примерно часа при избыточном давлении около 10 Торр, в качестве инертной среды используют атмосферу азота, подложку обрабатывают в растворе соляной кислоты, насыщенной парами изопропилового спирта, время обработки выбирают от 2 минут и более, завершают обработку промывкой подложки в чистом изопропиловом спирте и сушкой, которые проводят также в инертной среде - атмосфере азота.

В способе после окончания предварительной обработки, очищающей поверхность подложки, проводимой при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, избегая окисляющего воздействия, подложку загружают в вакуумную разрядную камеру.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

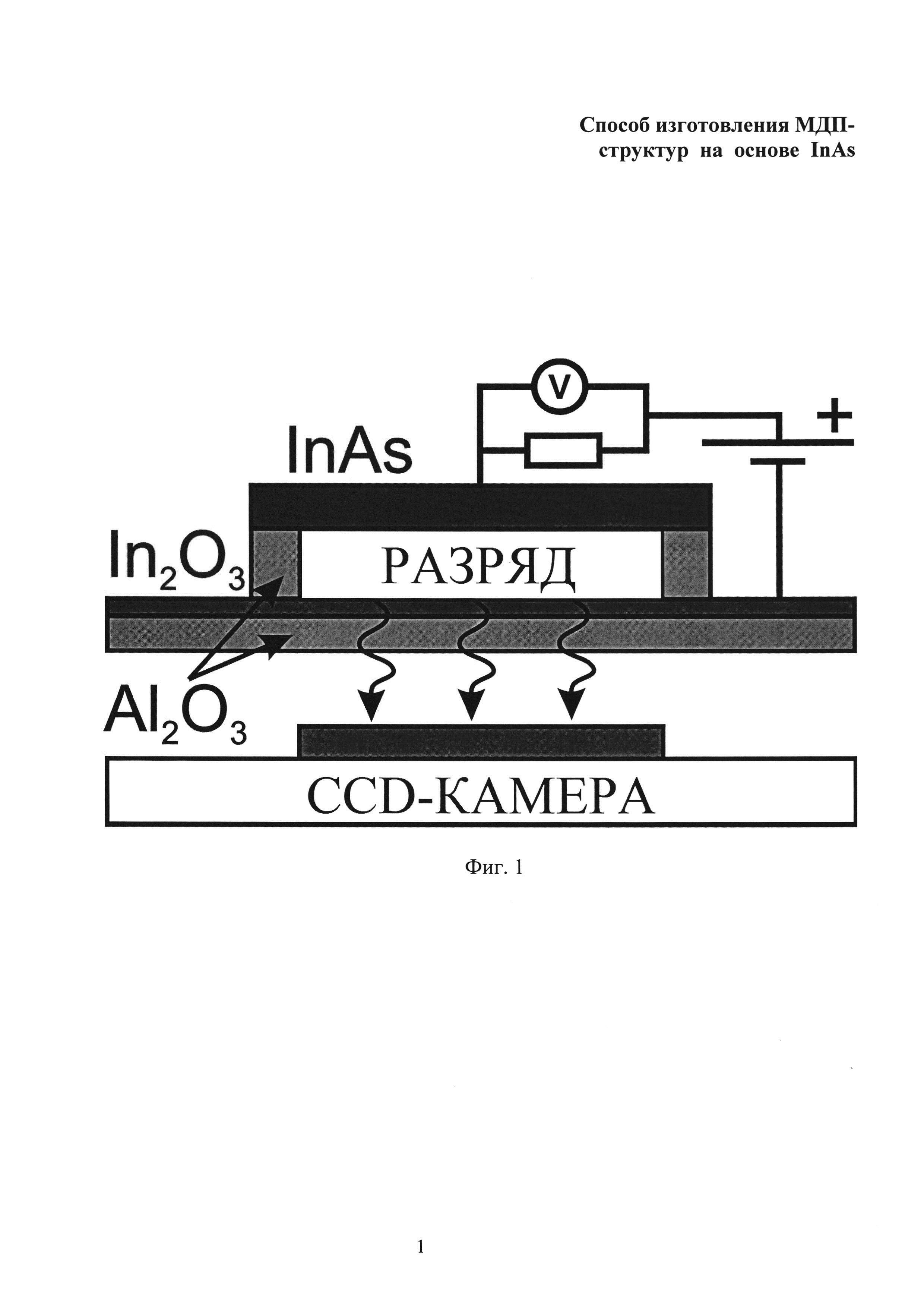

На Фиг. 1 представлена схема реализации окисления в таунсендовском разряде с контролем однородности горения с использованием разрядной ячейки с анодом, которым является подложка InAs, катодом, выполненным в составе подложки сапфира с нанесенным на ее поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительным сапфировым кольцом, расположенным между анодом и катодом и задающим своей шириной расстояние между ними (разрядный промежуток), и камеры CCD, расположенной со стороны подложки сапфира - ее поверхности, на которой слой окиси индия отсутствует.

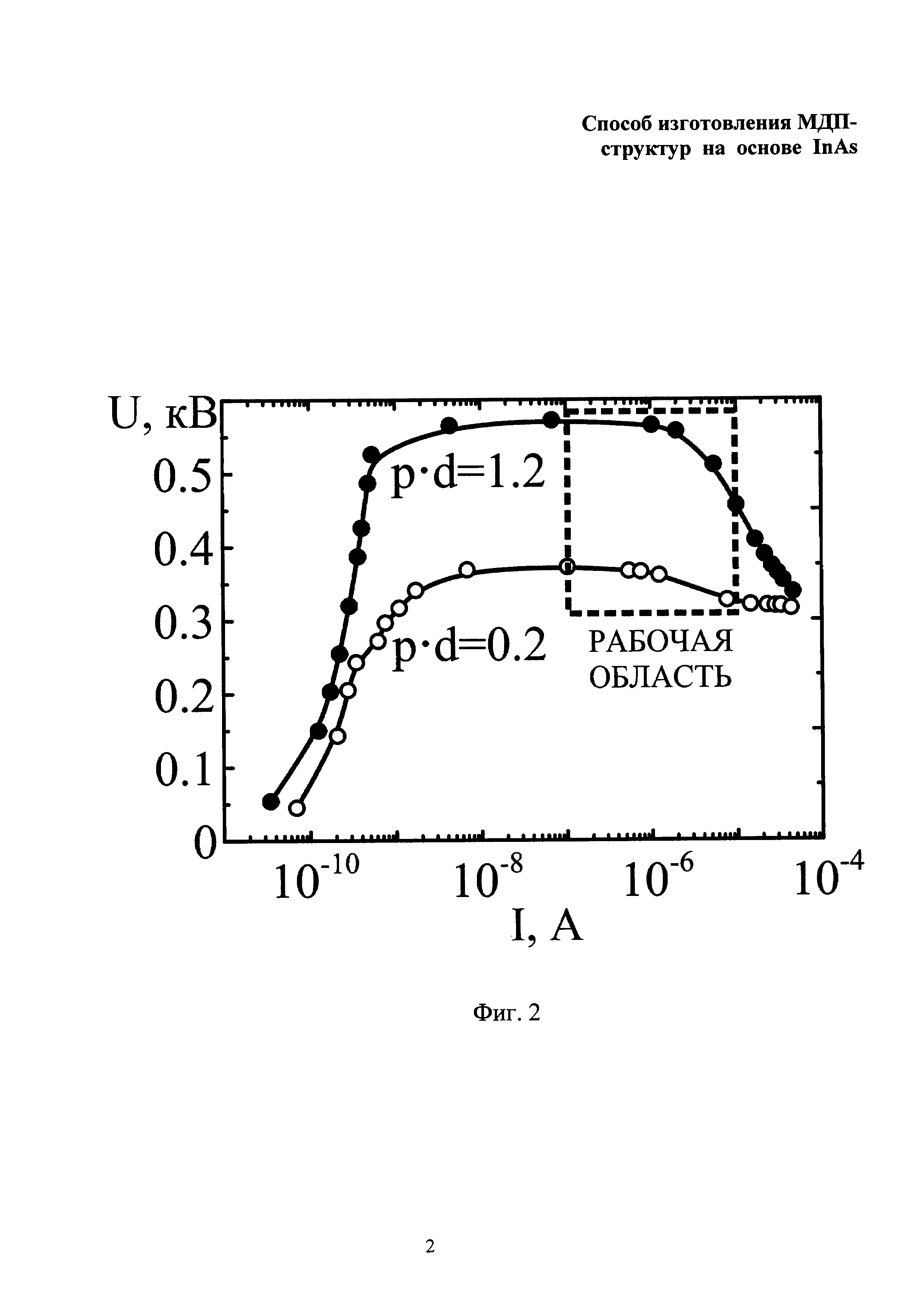

На Фиг. 2 показаны ВАХ разряда, полученные при расстоянии между электродами (величине разрядного промежутка) равном d=0,3 см, с выделением рабочей области при окислении: темные символы - при параметре p⋅d=1,2 Торр⋅см, где: р - давление в вакуумной камере, d - расстояние между электродами; светлые символы - при параметре p⋅d=0,2 Торр⋅см, где р - давление в вакуумной камере, d - расстояние между электродами.

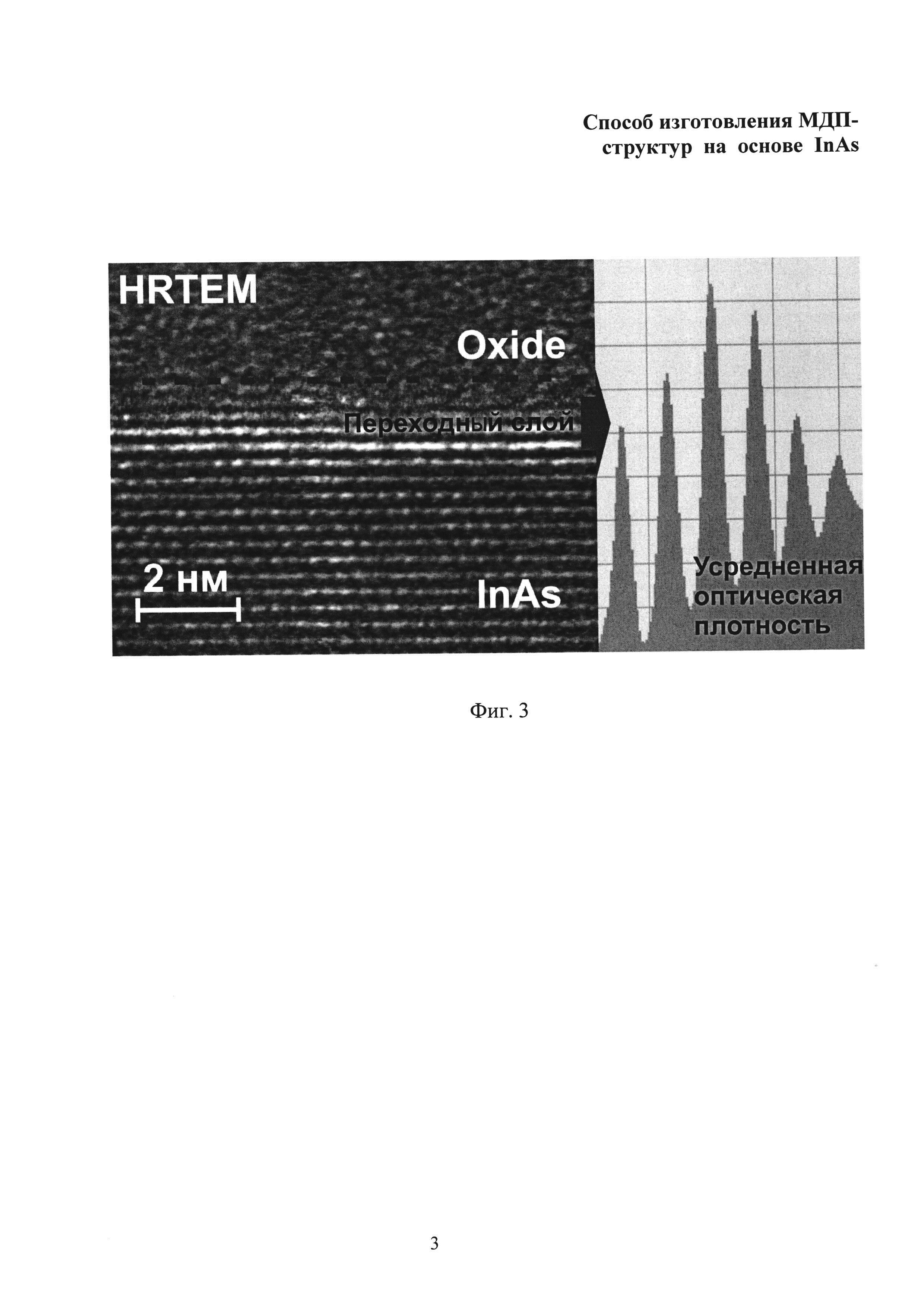

На Фиг. 3 показаны: а) полученное высокоразрешающей электронной микроскопией изображение поперечного среза (110) граница раздела фторсодержащего оксидного слоя -диэлектрического слоя, и подложки InAs(111)A; б) профиль распределения оптической плотности изображенной переходной области (переходный слой) на границе раздела.

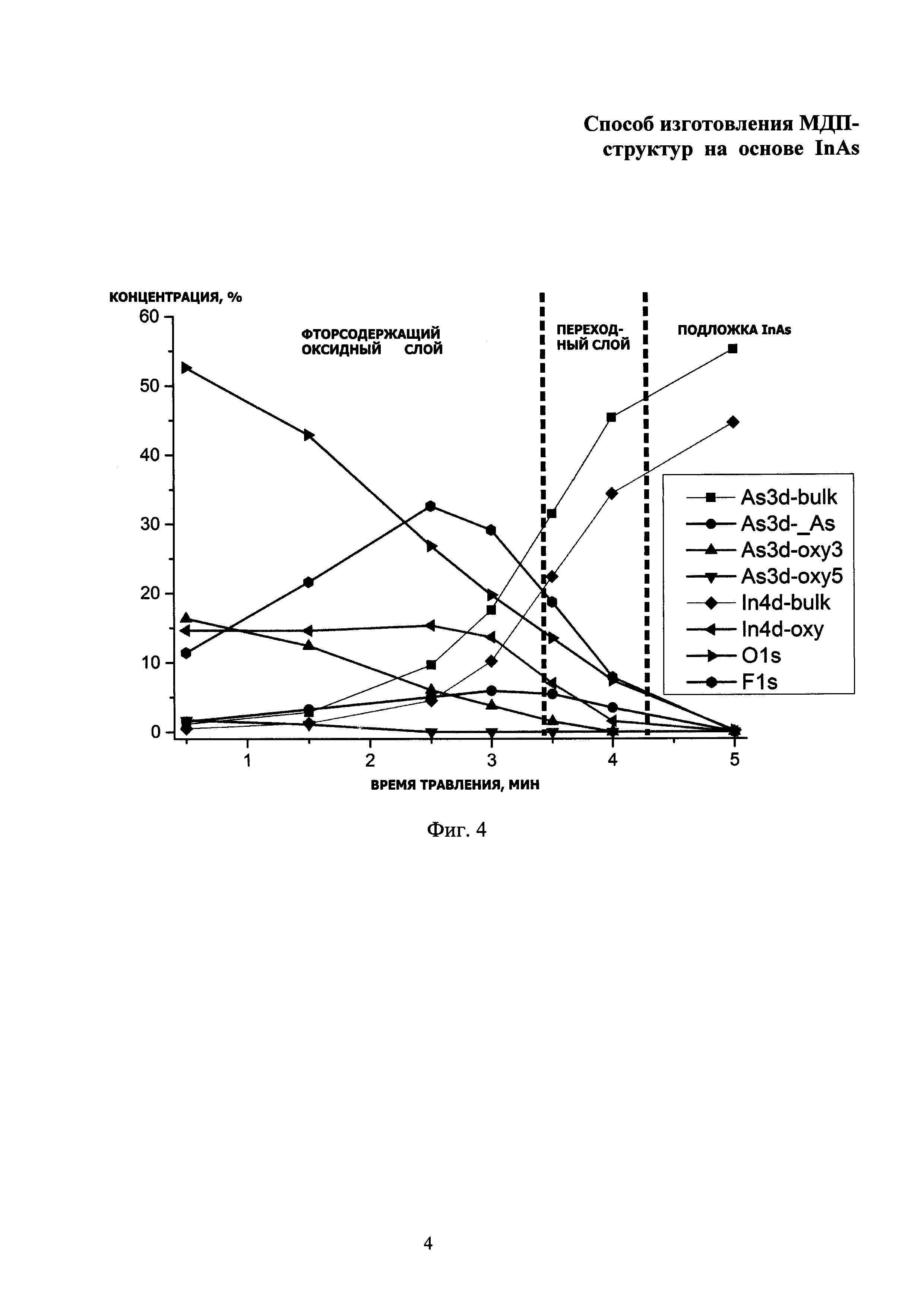

На Фиг. 4 изображен полученный рентгеновской фотоэлектронной микроскопией профиль изменения состава фторсодержащего оксидного слоя - диэлектрического слоя толщиной около 10 нм, полученного окислением InAs в плазме таунсендовского разряда с использованием среды Ar:O2:CF4 с соотношением 3:1:1.

Предлагаемый способ изготовления МДП-структуры включает следующие этапы.

Во-первых, этап предварительной подготовки подложки InAs. При реализации данного этапа подложку подвергают предварительной обработке, включающей очистку поверхности ее от загрязнений и естественного окисла. Во-вторых, этап формирования слоя диэлектрика. При реализации второго этапа выращивают диэлектрический слой посредством анодного окисления подложки - анодирование подложки в плазме. В финале на диэлектрический слой напыляют слой металла.

Достижение технического результата в предлагаемом способе изготовления МДП-структуры базируется на проведении второго этапа путем окисления в отличие от ближайшего аналога (см. описание к патенту РФ №2420828 на изобретение, МПК H01L 21/3105 (2006.01)) в таунсендовском разряде. Таунсендовский разряд обладает рядом особенностей, которые используются в процессе окисления и играют позитивную роль, обеспечивая формирование более качественного диэлектрика при минимальном агрессивном воздействии на полупроводник. Этих особенностей лишены известные сухие процессы окисления (плазмохимическое окисление, окисление в тлеющем разряде) InAs. Так, таунсендовскому разряду свойственны высокая стабильность горения разряда, высокая однородность электрического поля в межэлектродном пространстве, малые поля вблизи анода, низкие энергии ионов в сравнении с тлеющим разрядом. Кроме того, для таунсендовского разряда характерны существенно низкие токи от 10-18÷10-5 А, в целях реализации предлагаемого решения интерес представляет диапазон токов таунсендовского разряда - 10-7÷10-5 А. Для тлеющего разряда характерны высокие токи - токи более 1 мА. Таким образом, в случае использования таунсендовского разряда для окисления, токи, при которых проводят процесс окисления, существенно ниже по сравнению с токами при окислении в тлеющем разряде, который используют в ближайшем аналоге. Энергии основной массы ионов таунсендовского разряда составляют менее 1 эВ. Перечисленные особенности обеспечивают однородное по площади бездефектное окисление (за счет высокой однородности электрического поля в межэлектродном пространстве), и минимальное, щадящее, воздействие окисляющей среды на полупроводник (за счет малых полей вблизи анода, низких энергий ионов, низких токов разряда).

Кроме того, при анодировании в таунсендовском разряде используют в отличие от ближайшего аналога (см. описание к патенту РФ №2420828 на изобретение, МПК H01L 21/3105 (2006.01)) окислительную газовую среду, содержащую кислород и фтор. Наличие в окислительной среде, как фтора, так и кислорода, обеспечивает более высокое качество формируемого диэлектрического слоя. Таким образом, оптимизирован состав окислительной газовой среды.

Использование окислительной среды, содержащей кислород и фтор, при анодировании обеспечивает формирование диэлектрического слоя из оксифторидов индия и мышьяка. Формирование оксифторидов индия и мышьяка влияет на снижение величины встроенного заряда у изготавливаемых структур до вышеуказанных величин. Снижение обусловлено увеличением положительного заряда на атомах мышьяка прилежащего к поверхности InAs первого слоя в составе переходного слоя на границе фторсодержащего оксидного слоя и подложки InAs в результате связывания мышьяка с электроотрицательным фтором.

При анодировании подложку помещают на расстоянии от катода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, и формируют диэлектрический слой.

Таким образом, использование для формирования диэлектрического слоя таунсендовского разряда в сочетании с использованием окислительной газовой среды, содержащей кислород и фтор, приводит к снижению величины встроенного заряда у изготавливаемых структур до величин от 5×1010 см-2 до 5×1011 см-2 и обеспечивает получение структур с улучшенной однородностью по толщине и химическому составу тонкого анодного диэлектрического слоя на большей площади исходной пластины.

Этап предварительной подготовки подложки InAs необходим для создания предпосылок к реализации формирования слоя диэлектрика и достижению за счет проводимого формирования указанного технического результата. В ходе этапа предварительной подготовки подложку подвергают обработке, включающей очистку ее рабочей поверхности от загрязнений и естественного окисла. Формирование слоя диэлектрика, который является собственным окисным слоем в изготавливаемой МДП-структуре, предполагает особые требования к чистоте и структурному совершенству рабочей поверхности исходных подложек InAs, на которой формируют диэлектрический слой. Предварительную обработку, очищающую поверхность подложки, проводят при условиях, обеспечивающих полную очистку рабочей поверхности от загрязнений, с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы.

Предварительная обработка может быть осуществлена таким образом, как указано в ближайшем аналоге (см. описание к патенту РФ №2420828 на изобретение, МПК H01L 21/3105 (2006.01)). Предварительную обработку подложек перед их загрузкой в реакционную вакуумную камеру для формирования слоя диэлектрика подразделяют на две стадии. Сначала выполняют химическую очистку, приводящую к удалению поверхностных загрязнений и естественного окисла. Затем - очистку посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности, которую проводят в условиях отсутствия воздействия окислительной среды, в частности, в вакууме. После окончания термообработки подложку загружают в вакуумную камеру, в которой, в ее разрядной части (вакуумная разрядная камера), приступают к выращиванию диэлектрического слоя посредством анодного окисления подложки.

Стадию химической очистки, приводящую к удалению поверхностных загрязнений и естественного окисла подложки InAs проводят сначала путем кипячения в толуоле в течение промежутка времени, достаточного для удаления загрязнений - обезжиривания и получения поверхности подложки, покрытой аморфной окисной пленкой из естественных окислов индия и мышьяка. Кипячение в толуоле проводят около 10 минут. Затем подложку подвергают воздействию насыщенного соляной кислотой изопропилового спирта в течение промежутка времени, удаляющего естественные окислы и не вызывающего нарастания загрязнения хлором, не вызывающего нарастания компоненты окисленного мышьяка и шероховатости поверхности. Продолжительность воздействия составляет от 5 до 30 минут.

Стадию очистки посредством термообработки, удаляющей остаточные примеси после химической обработки и, кроме того, дефекты поверхности в виде «ямок» и «шипов», проводят в вакууме. Уровень вакуума поддерживают обеспечивающим отсутствие адсорбирования на поверхность подложки остаточных газов, а именно, 10-7÷10-9 Торр.

Температуру поддерживают, достаточной для исчезновения дефектов и очистки поверхности от оставшихся загрязнений после химической обработки и не вызывающей нарушение стехиометрии из-за испарения мышьяка, а именно, от 200 до 400°С. Время термообработки выбирают, исходя из условия полного исчезновения дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки, - от 30 до 60 минут.

Проведение указанной предварительной подготовки обеспечивает высокую чистоту, стабильность и инертность поверхности подложек InAs. Их поверхность не окисляется, в частности, в кислородсодержащей атмосфере при давлении 0,15 Торр при комнатной температуре - 293÷295 К в течение длительного времени, более 1 часа. Однако такая очистка требует использования высоковакуумного оборудования и является достаточно трудоемкой.

Предварительная обработка может быть осуществлена также другим образом, без использования условий вакуума.

Предварительная обработка подложек перед их загрузкой в реакционную вакуумную камеру для формирования слоя диэлектрика также подразделяется на две стадии. Сначала выполняют химическую очистку, приводящую к удалению поверхностных загрязнений. Затем - очистку в инертной среде, при осуществлении которой удаляют собственный окисный слой с рабочей поверхности подложки и формируют на ней пассивирующий слой мышьяка. Очистку в инертной среде проводят в объеме специальной камеры - камеры очистки, которая стыкуется с вакуумной разрядной камерой посредством загрузочного шлюза. В камере очистки, выполненной замкнутой и снабженной клапанами ввода/вывода, реализуют проточный режим инертного газа, образующего инертную среду. Непосредственно к очистке в инертной среде приступают после продувки камеры инертным газом в течение часа при избыточном давлении около 10 Торр. После окончания обработки подложки в инертной среде ее загружают, используя шлюз, в вакуумную камеру, в которой, в ее разрядной части (вакуумная разрядная камера), приступают к выращиванию диэлектрического слоя посредством анодного окисления подложки. Обе стадии проводят при комнатной температуре - 293÷295 К.

Стадию химической очистки, приводящую к удалению поверхностных загрязнений подложки InAs - обезжириванию и получению рабочей поверхности подложки, покрытой аморфной окисной пленкой из естественных окислов индия и мышьяка, проводят в растворе моноэтаноламина с перекисью водорода (1:1). В указанной смеси подложку обрабатывают около 2 минут или более. Затем промывают деионизованной водой для удаления органических загрязнений в течение 5 минут или более, сушат аргоном ОСЧ.

После промывки и сушки подложку помещают в камеру с инертной средой, препятствующей окислению рабочей поверхности подложки, в которой проводят удаление естественных окислов с рабочей поверхности подложки и формируют пассивирующий слой - слой элементного мышьяка. В качестве инертной среды используют атмосферу азота. Кроме того, возможно использование в качестве инертной среды атмосферы аргона. Однако вариант с аргон является затратным, в связи, с чем предпочтителен вариант с использованием азота. Подложку обрабатывают в растворе соляной кислоты, насыщенной парами изопропилового спирта. Время обработки выбирают, исходя из условия полной очистки поверхности от естественных окислов и формирования пассивирующего слоя мышьяка, - от 2 минут и более. Завершают обработку промывкой подложки в чистом изопропиловом спирте. Операция проводится также в инертной среде - атмосфере азота. После окончания обработки в инертной среде, избегая окисляющего воздействия, в частности, кислорода воздушной среды, подложку посредством шлюза загружают в вакуумную разрядную камеру.

Приготовление раствора соляной кислоты, насыщенной парами изопропилового спирта, осуществляют методом, описанным в известном информационном источнике (V.L. Alperovich, О.Е. Tereshchenko, N.S. Rudaya, D.V. Sheglov, A.V. Latyshev, A.S. Terekhov «Surface passivation and morphology of GaAs (100) treated in HCl-isopropanol solution», Applied Surface Science 235 (2004) 249-259), так называемым изопиестическим методом. В основе метода - насыщение изопропилового спирта парами хлористого водорода в замкнутом объеме. Максимальная концентрация хлористого водорода в изопропиловом спирте определяется его растворимостью. Для заданного объема концентрированной соляной кислоты и объема изопропилового спирта, она определяется временем насыщения. Согласно приведенной публикации максимальная концентрация НСl, равная 20%, достигается после насыщения изопропилового спирта в течение более 100 часов. Состав раствора не изменяется при хранении в герметичной таре. В противном случае концентрация НСl снижается из-за испарения.

Приведенная очистка в инертной среде с удалением естественных окислов с рабочей поверхности подложки и формированием пассивирующего слоя - слоя элементного мышьяка аналогична известной обработке с тем же самым результатом в отношении подложек GaAs (Ю.Г. Галицын, В.Г. Мансуров, В.И. Пошевнев, А.С. Терехов «Пассивация поверхности GaAs в спиртовых растворах НО», Поверхность. Физика, химия, механика. 10, 1989 г., стр. 140-142).

Далее приступают к формированию диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки с использованием окислительной газовой среды, содержащей кислород и фтор, и плазмы таунсендовского разряда (см. Фиг. 1). Для загрузки подложки в вакуумную разрядную камеру на анодное окисление может быть использовано известное средство - герметичный транспортный контейнер (Ю.Г. Галицын, В.Г. Мансуров, В.И. Пошевнев, А.С. Терехов. Приборы и техника эксперимента. №4, 1988 г., стр. 191). Подложку загружают в вакуумную разрядную камеру, устанавливают ее напротив катода на расстоянии от него, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, параллельно располагая рабочую поверхность подложки относительно поверхности катода. Для облегчения точной установки подложки в разрядной вакуумной камере предпочтительно формировать разрядную ячейку.

Ячейка содержит электроды - анод, которым является подложка InAs, и катод, выполненный в составе подложки сапфира (Al2O3) с нанесенным на ее поверхность, обращенную к аноду, полупрозрачным слоем окиси индия (Al2O3), легированным окисью олова, - ограничительное кольцо из сапфира (Al2O3), расположенное между электродами и задающее своей шириной расстояние между ними (разрядный промежуток), которое выбирают исходя из соблюдения условия стационарности газоразрядной плазмы. Расстояние между подложкой (анодом) и катодом - величина разрядного промежутка - выбираема с учетом соблюдения условия стационарности газоразрядной плазмы. При изготовлении МДП структур могут быть использованы кольца, в частности, с шириной от 0,03 до 0,3 см, включая указанные значения, задающей расстояние от подложки до катода, выбираемое с учетом соблюдения условия стационарности газоразрядной плазмы. Шириной кольца задают, соответственно, величину разрядного промежутка.

Кроме того, при проведении процесса предпочтительно воспользоваться камерой CCD, которую следует установить с возможностью размещения катода между анодом и камерой CCD. При этом необходимо вакуумную разрядную камеру снабдить прозрачным окном (на Фиг. 1 не показано), с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - камеру CCD, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы (см. Фиг. 1). Выполнение указанным образом катода (полупрозрачным) и наличие камеры CCD, выполняющей функцию фоторегистрации, установленной указанным образом, позволяет обеспечить контроль однородности горения плазмы в отношении площади подложки. Таким образом, в отличие от указанного ближайшего аналога в предлагаемом техническом решении проводят контроль горения однородности плазмы латерально, в то время как в ближайшем аналоге контролируют однородность свечение столба плазмы по высоте. Реализация в предлагаемом техническом решении указанного латерального контроля позволяет судить об однородности формирования диэлектрического слоя по его площади.

При этом в качестве подложки сапфира для катода может быть использована двухдюймовая подложка сапфира, а диаметр активной площади электрода равен около 13 мм.

В качестве подложки InAs, которая при формировании на ней слоя диэлектрика выполняет функцию анода, может быть использована коммерчески доступная подложка, состоящая из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3 (автоэпитаксиальная структура InAs-InAs (n-n+) с концентрацией электронов в эпитаксиальном слое порядка 1015 см-3).

Подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия (In2O3), на расстоянии от катода, от 0,03 до 0,3 см - ширине кольца, задающем величину разрядного промежутка, выбираемую с учетом соблюдения условия стационарности газоразрядной плазмы. Отметим, что в данном случае, в качестве кольца может использоваться не только кольцо в традиционном понимании как объект в форме обода, круга, с пустым пространством внутри линии круга, с постоянной шириной обода (высотой), но и объект, обод в котором представляет собой деформированный круг, например, в форме прямоугольника, с пустым пространством внутри линии прямоугольника, с постоянной его шириной (высотой), задающей величину разрядного промежутка.

Использование разрядной ячейки диктуется следующими соображениями. В предлагаемом решении окисление проводят плазмой таунсендовского разряда с энергиями ионов менее 1 эВ, обеспечивающими по сравнению с указанным ближайшим аналогом небольшую длину свободного пробега ионов. Длина свободного пробега уменьшается вместе с энергией ионов. При достаточно больших значениях энергии ионов, в частности, как в случае тлеющего разряда, длина свободного пробега ионов может быть намного больше межэлектродных областей, и высокоэнергетичные ионы могут быть активными во всей области камеры, куда в состоянии долететь. В предлагаемом техническом решении для использования активности ионов необходимо обеспечить согласование длины свободного пробега ионов с линейными размерами окисляемой области. Необходимо, чтобы длина свободного пробега ионов была порядка линейных размеров окисляемой области. Самый простой метод обеспечения одного и того же межэлектродного расстояния по всей площади (однородность окисления всей площади, которая претерпевает воздействие плазмы) - воспользоваться кольцом, задающим своей шириной такое межэлектродное расстояние (разрядный промежуток), при котором ионы с энергиями ионов менее 1 эВ гарантированно достигают анода и вступают во взаимодействие с материалом рабочей поверхности окисляемой подложки. При этом для каждого межэлектродного расстояния подбирается соответствующий параметр p⋅d, который обеспечивает таунсендовский режим (низкую энергию ионов, менее 1 эВ) и равномерное окисление поверхности образца по всей площади. Диаметр кольца может быть увеличен, если необходимо формировать оксидный слой на большей площади.

Разрядную ячейку собирают не замкнутую. Кольцо выполнено с прорезями, позволяющими проникать окислительной газовой среде в разрядный промежуток. В этом смысле горение разряда осуществляют в незамкнутом пространстве, также как и в приведенном ближайшем аналоге - в свободном пространстве вакуумной камеры, не ограничивая его стенками вакуумной камеры.

Окисление осуществляют при напряжении на разрядном промежутке соответствующему нормальному или переходному режиму таунсендовского разряда, равном постоянной величине. В частности, его берут равным от 300 до 600 В (см. Фиг. 2), включая указанные значения. Величина тока при окислении в предлагаемом решении не превышает 100 мкА.

Перед загрузкой подложки InAs и выращиванием диэлектрического слоя вакуумную разрядную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки. Уровень вакуума составляет от 10-3 до 10-2 Торр, включая указанные значения Торр, что является достаточным. Откачка может производиться и до более глубокого вакуума, например, как в ближайшем аналоге - от 10-7 до 10-9 Торр, включая указанные значения. Однако такая мера избыточна.

После осуществления откачки вакуумной разрядной камеры и загрузки подложки, камеру заполняют окислительной газовой средой, содержащей кислород и фтор. Может также быть другая последовательность действий: заполняют камеру окислительной средой, после чего осуществляют загрузку подложки для формирования диэлектрического слоя. Кроме того, если используют очистку, известную из вышеприведенного ближайшего аналога, то возможен следующий порядок действий: сначала в вакуумную камеру осуществляют загрузку подложки для формирования диэлектрического слоя, вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, затем заполняют камеру окислительной средой. Как указано в ближайшем аналоге в результате очистки поверхность подложки не окисляется, в частности, в кислородсодержащей атмосфере при давлении 0,15 Торр при комнатной температуре - 293÷295 К в течение длительного времени, более 1 часа. Таким образом, возможна сначала загрузка подложки, а затем откачка камеры до уровня вакуума, достаточного для проведения анодирования, который составляет от 10-3 до 10-2 Торр, включая указанные значения.

Использование окислительной среды, содержащей кислород и фтор, обеспечивает, как показывают данные высокоразрешающей электронной микроскопии на просвет (см. Фиг. 3), формирование упорядоченного, изовалентного и изоэлектронного объему полупроводника переходного слоя, состоящего, по данным рентгеновской фотоэлектронной микроскопии (см. Фиг. 4), из оксифторидов индия и мышьяка. Соотношение фтора и кислорода в получаемых анодных слоях (формируемых диэлектрических слоях), задаваемое соотношением соответствующих реагентов в смеси окислительной газовой среды, определяет электрофизические характеристики получаемых МДП структур. Снижение величины встроенного заряда у изготавливаемых структур до вышеуказанных величин, менее 5×1011 см-2, как показывают квантово-механические расчеты, обеспечивается за счет увеличения положительного заряда на атомах мышьяка, образующих прилежащий к поверхности InAs первый слой переходного слоя (или переходной области) на границе фторсодержащего оксидного слоя - диэлектрического слоя и подложки InAs. Увеличение положительного заряда на атомах мышьяка происходит в результате связывания мышьяка с электроотрицательным фтором. К данному выводу можно прийти путем сравнения теоретических расчетов изменения электронной плотности на атомах индия и мышьяка при адсорбции кислорода, при адсорбции фтора и при совместной адсорбции.

Источником кислорода и фтора окислительной среды являются, соответственно, О2 и CF4. Выбор указанного фторсодержащего реагента обусловлен следующим.

В качестве альтернативных вариантов можно рассматривать фторсодержащие реагенты SF6 и NF3. Эти реагенты использовались в приведенном ближайшем аналоге в качестве источника фтора. Однако при использовании SF6 может происходить загрязнение границы раздела серой. Реагент NF3 по сравнению с CF4 из-за более прочной связи является более прочным (химически инертным) веществом. Как следствие, он менее реакционноспособен. При его использовании требуются более жесткие условия для его разложения с получением ионов и/или радикалов фтора, необходимых для протекания реакции фторирования.

Указанные реагенты для получения окислительной газовой среды подают в смеси Ar:O2:CF4. При этом используют состав Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное от 5% до 20%, включая указанные значения. Конкретное соотношение в смеси на практике задают посредством использования регуляторов расхода газа. Указанный состав при выдерживании указанного соотношения реагентов обеспечивает величину встроенного заряда менее 5×1011 см-2, она мала и в указанном диапазоне значительно не изменяется. Характерный диапазон величины встроенного заряда - (1÷5)×1011 см-2.

После заполнения вакуумной разрядной камеры окислительной газовой средой и сборки разрядной ячейки, либо установки анода и катода на расстоянии, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, не прибегая к сборке разрядной ячейки, создают разряд в разрядном промежутке (см. Фиг. 1) при подаче на электроды напряжения значением от 300 до 600 В, включая указанные значения (см. Фиг. 2). Проводят анодирование с использованием режима нормального и переходного таунсендовского разряда. Используют плотности тока от 10 до 60 мкА/см2, включая указанные значения.

Давление окислительной газовой среды поддерживают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда. В частности, давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной от 0,2 до 1,2 Торр⋅см, включая указанные значения, где р - давление, d - межэлектродное расстояние.

Формируют диэлектрический слой анодированием рабочей поверхности подложки InAs в плазме в течение времени от 30 до 180 минут, включая указанные значения. В результате указанной операции получают диэлектрический слой, содержащий оксифториды индия и мышьяка, толщиной от 5 до 20 нм, включая указанные значения.

В финале на диэлектрический слой напыляют слой металла - золота, завершая этим изготовление МДП-структуры. При этом используют маску, обеспечивающую площадь напыления около 2×10-3 см2.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры реализации.

Пример 1.

При изготовлении МДП-структуры на основе InAs сначала полупроводниковую подложку InAs подвергают предварительной обработке. При обработке проводят очистку поверхности ее от загрязнений и естественного окисла. Предварительную обработку, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы. Осуществляют обработку в два этапа. На первом этапе обеспечивают полную очистку поверхности от загрязнений.

На втором этапе - достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка. Полную очистку поверхности от загрязнений проводят при комнатной температуре - 293÷295 К, в растворе моноэтаноламина с перекисью водорода с соотношением 1:1, подложку обрабатывают около 2 минут, затем промывают деионизованной водой в течение 5 минут, сушат в потоке аргона. Достижение стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка осуществляют при комнатной температуре - 293÷295 К, в инертной среде с реализацией проточного режима инертного газа, образующего инертную среду. К удалению окисного слоя и пассивированию приступают после продувки камеры инертным газом в течение примерно часа при избыточном давлении около 10 Торр. В качестве инертной среды используют атмосферу азота. Подложку обрабатывают в растворе соляной кислоты, насыщенной парами изопропилового спирта. Время обработки выбирают 2 минуты, завершают обработку промывкой подложки в чистом изопропиловом спирте и сушкой, которые проводят также в инертной среде - атмосфере азота.

После окончания предварительной обработки, очищающей поверхность подложки, проводимой при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, избегая окисляющего воздействия, подложку загружают в вакуумную разрядную камеру. Предварительно вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, затем заполняют камеру аргоном, после чего камеру открывают и загружают в нее подложку для формирования диэлектрического слоя. Перед загрузкой в боксе с инертной атмосферой собирают разрядную ячейку в составе анода, в качестве которого берут саму подложку InAs, катода, выполненного в составе подложки сапфира с нанесенным на поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительного кольца из сапфира, расположенного между электродами и задающего своей шириной величину разрядного промежутка. Величину разрядного промежутка задают равной 0,03 см. В качестве подложки сапфира для катода берут двухдюймовую подложку. Диаметр активной площади электрода обеспечивают равным около 13 мм. В качестве подложки InAs, выполняющей при формировании на ней слоя диэлектрика функции анода, используют коммерчески доступную подложку, состоящую из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3. Подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия. Ячейку выполняют с возможностью проникновения окислительной газовой среды в разрядный промежуток за счет предусмотренных в кольце в этих целях прорезей. После загрузки разрядной ячейки вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, равный около 10-3 Торр, а затем заполняют окислительной средой. При проведении процесса используют камеру CCD, которую устанавливают с возможностью размещения катода между анодом и камерой CCD. При этом используют вакуумную разрядную камеру, снабженную прозрачным окном, с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - камеру CCD, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы. Камеру CCD используют для латерального контроля однородности плазмы таунсендовского разряда.

Далее на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме. В качестве окислительной газовой среды используют окислительную газовую среду, содержащую кислород и фтор, с составом Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное 5%. В качестве плазмы используют плазму таунсендовского разряда в нормальном и переходном режиме его горения. Подложку помещают на расстоянии от катода - 0,03 см. Давление окислительной газовой среды устанавливают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда. Давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной 0,2 Торр⋅см, где р - давление, d - межэлектродное расстояние. Используемую плазму создают посредством разряда в разрядном промежутке - расстоянии от катода до анода - 0,03 см при подаче на электроды напряжения значением 300 В. Используют при этом плотность тока 60 мкА/см2.

Проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме в течение времени 120 минут. В результате получают слой толщиной 20 нм.

В финале на диэлектрический слой напыляют слой металла. Напыляют слой золота, используя при этом маску, обеспечивающую площадь напыления около 2×10-3 см2.

Пример 2.

При изготовлении МДП-структуры на основе InAs сначала полупроводниковую подложку InAs подвергают предварительной обработке. При обработке проводят очистку поверхности ее от загрязнений и естественного окисла. Предварительную обработку, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы. Осуществляют обработку в два этапа. На первом этапе обеспечивают полную очистку поверхности от загрязнений. На втором этапе - достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка. Полную очистку поверхности от загрязнений проводят при комнатной температуре - 293÷295 К, в растворе моноэтаноламина с перекисью водорода с соотношением 1:1, подложку обрабатывают около 4 минут, затем промывают деионизованной водой в течение 6 минут, сушат в потоке аргона. Достижение стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка осуществляют при комнатной температуре - 293÷295 К, в инертной среде с реализацией проточного режима инертного газа, образующего инертную среду. К удалению окисного слоя и пассивированию приступают после продувки камеры инертным газом в течение примерно часа при избыточном давлении около 10 Торр. В качестве инертной среды используют атмосферу азота. Подложку обрабатывают в растворе соляной кислоты, насыщенной парами изопропилового спирта. Время обработки выбирают 4 минуты, завершают обработку промывкой подложки в чистом изопропиловом спирте и сушкой, которые проводят также в инертной среде - атмосфере азота.

После окончания предварительной обработки, очищающей поверхность подложки, проводимой при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, избегая окисляющего воздействия, подложку загружают в вакуумную разрядную камеру. Предварительно вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, затем заполняют аргоном и осуществляют загрузку подложки для формирования диэлектрического слоя. После чего вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, равный около 10-2 Торр и заполняют камеру окислительной средой. Перед загрузкой подложки в боксе с инертной атмосферой собирают разрядную ячейку в составе анода, в качестве которого берут саму подложку InAs, катода, выполненного в составе подложки сапфира с нанесенным на поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительного кольца из сапфира, расположенного между электродами и задающего своей шириной величину разрядного промежутка. Величину разрядного промежутка задают равной 0,06 см. В качестве подложки сапфира для катода берут двухдюймовую подложку. Диаметр активной площади электрода обеспечивают равным около 13 мм. В качестве подложки InAs, выполняющей при формировании на ней слоя диэлектрика функции анода, используют коммерчески доступную подложку, состоящую из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3. Подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия. Ячейку выполняют с возможностью проникновения окислительной газовой среды в разрядный промежуток за счет предусмотренных в кольце в этих целях прорезей. При проведении процесса используют камеру CCD, которую устанавливают с возможностью размещения катода между анодом и камерой CCD. При этом используют вакуумную разрядную камеру, снабженную прозрачным окном, с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - камеру CCD, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы. Камеру CCD используют для латерального контроля однородности плазмы таунсендовского разряда.

Затем на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме. В качестве окислительной газовой среды используют окислительную газовую среду, содержащую кислород и фтор, с составом Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное 6%. В качестве плазмы используют плазму таунсендовского разряда в нормальном и переходном режиме его горения. Подложку помещают на расстоянии от катода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,06 см. Давление окислительной газовой среды устанавливают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда. Давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной 0,6 Торр⋅см, где р - давление, d - межэлектродное расстояние. Используемую плазму создают посредством разряда в разрядном промежутке - расстоянии от катода до анода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,06 см, при подаче на электроды напряжения значением 460 В. Используют при этом плотность тока 10 мкА/см2.

Проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме в течение времени 100 минут. В результате получают слой толщиной 17 нм.

В финале на диэлектрический слой напыляют слой металла. Напыляют слой золота, используя при этом маску, обеспечивающую площадь напыления около 2×10-3 см2.

Пример 3.

При изготовлении МДП-структуры на основе InAs сначала полупроводниковую подложку InAs подвергают предварительной обработке. При обработке проводят очистку ее поверхности от загрязнений и естественного окисла. Предварительную обработку, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы. Осуществляют обработку в два этапа. На первом этапе обеспечивают полную очистку поверхности от загрязнений.

На втором этапе - достижение стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка. Полную очистку поверхности от загрязнений проводят при комнатной температуре - 293÷295 К, в растворе моноэтаноламина с перекисью водорода с соотношением 1:1, подложку обрабатывают около 3 минут, затем промывают деионизованной водой в течение 4 минут, сушат в потоке аргона. Достижение стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы посредством удаления собственного окисного слоя с рабочей поверхности подложки и формирования на ней пассивирующего слоя мышьяка осуществляют при комнатной температуре - 293÷295 К, в инертной среде с реализацией проточного режима инертного газа, образующего инертную среду. К удалению окисного слоя и пассивированию приступают после продувки камеры инертным газом в течение примерно часа при избыточном давлении около 10 Торр. В качестве инертной среды используют атмосферу азота. Подложку обрабатывают в растворе соляной кислоты, насыщенной парами изопропилового спирта. Время обработки выбирают 3 минуты, завершают обработку промывкой подложки в чистом изопропиловом спирте и сушкой, которые проводят также в инертной среде - атмосфере азота.

После окончания предварительной обработки, очищающей поверхность подложки, проводимой при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы, избегая окисляющего воздействия, подложку загружают в вакуумную разрядную камеру. После загрузки подложки вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, после чего заполняют камеру окислительной средой для формирования диэлектрического слоя. Вакуумную камеру откачивают, создавая уровень около 9×10-2 Торр, и заполняют окислительной средой. Перед загрузкой подложки собирают в боксе с инертной атмосферой разрядную ячейку в составе анода, в качестве которого берут саму подложку InAs, катода, выполненного в составе подложки сапфира с нанесенным на поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительного кольца из сапфира, расположенного между электродами и задающего своей шириной величину разрядного промежутка. Величину разрядного промежутка задают равной 0,07 см. В качестве подложки сапфира для катода берут двухдюймовую подложку. Диаметр активной площади электрода обеспечивают равным около 13 мм. В качестве подложки InAs, выполняющей при формировании на ней слоя диэлектрика функции анода, используют коммерчески доступную подложку, состоящую из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3. Подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия.

Ячейку выполняют с возможностью проникновения окислительной газовой среды в разрядный промежуток за счет предусмотренных в кольце в этих целях прорезей. При проведении процесса используют камеру CCD, которую устанавливают с возможностью размещения катода между анодом и камерой CCD. При проведении процесса используют вакуумную разрядную камеру, снабженную прозрачным окном, с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - камеру CCD, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы. Камеру CCD используют для латерального контроля однородности плазмы таунсендовского разряда.

Затем на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме. В качестве окислительной газовой среды используют окислительную газовую среду, содержащую кислород и фтор, с составом Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное 20%. В качестве плазмы используют плазму таунсендовского разряда в нормальном и переходном режиме его горения. Подложку помещают на расстоянии от катода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,07 см. Давление окислительной газовой среды устанавливают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда. Давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной 0,63 Торр⋅см, где р - давление, d - межэлектродное расстояние. Используемую плазму создают посредством разряда в разрядном промежутке - расстоянии от катода до анода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,07 см, при подаче на электроды напряжения значением 440 В. Используют при этом плотность тока 15 мкА/см2.

Проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме в течение времени 90 минут. В результате получают слой толщиной 15 нм.

В финале на диэлектрический слой напыляют слой металла. Напыляют слой золота, используя при этом маску, обеспечивающую площадь напыления около 2×10-3 см2.

Пример 4.

При изготовлении МДП-структуры на основе InAs сначала полупроводниковую подложку InAs подвергают предварительной обработке. При обработке проводят очистку ее поверхности от загрязнений и естественного окисла. Предварительную обработку, проводят при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, плазмы. Осуществляют обработку в два этапа.

Сначала выполняют химическую очистку, приводящую к удалению поверхностных загрязнений и естественного окисла. Затем - очистку посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности, которую проводят в условиях отсутствия воздействия окислительной среды, в частности, в вакууме.

Стадию химической очистки, приводящую к удалению поверхностных загрязнений и естественного окисла подложки InAs проводят сначала путем кипячения в толуоле в течение промежутка времени, достаточного для удаления загрязнений - обезжиривания и получения поверхности подложки, покрытой аморфной окисной пленкой из естественных окислов индия и мышьяка. Кипячение в толуоле проводят около 10 минут. Затем подложку подвергают воздействию насыщенного соляной кислотой изопропилового спирта в течение промежутка времени, удаляющего естественные окислы и не вызывающего нарастания загрязнения хлором, не вызывающего нарастания компоненты окисленного мышьяка и шероховатости поверхности. Продолжительность воздействия составляет 30 минут.

Стадию очистки посредством термообработки, удаляющей остаточные примеси после химической обработки и, кроме того, дефекты поверхности в виде «ямок» и «шипов», проводят в вакууме. Уровень вакуума поддерживают обеспечивающим отсутствие адсорбции остаточных газов на поверхность подложки - 10-7 Торр. Температуру поддерживают, достаточной для исчезновения дефектов и очистки поверхности от оставшихся загрязнений после химической обработки и не вызывающей нарушение стехиометрии из-за испарения мышьяка, а именно, 400°С. Время термообработки выбирают, исходя из условия полного исчезновения дефектов и полной очистки поверхности от оставшихся загрязнений после химической обработки, - 60 минут.

После окончания предварительной обработки, очищающей поверхность подложки, проводимой при условиях, обеспечивающих полную очистку поверхности от загрязнений и естественного окисла с достижением стабильности и инертности рабочей поверхности в условиях отсутствия воздействия окислительной среды, подложку загружают в вакуумную разрядную камеру.

Перед проведением анодирования сначала в вакуумную камеру осуществляют загрузку подложки для формирования диэлектрического слоя, вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, затем заполняют камеру окислительной средой.

Вакуумную камеру откачивают, создавая уровень вакуума в ней достаточный для подавления влияния остаточных примесей на качество диэлектрического слоя, соответствующий выращиванию диэлектрического слоя в составе окислов материала подложки, равный около 1×10-3 Торр. Перед загрузкой подложки собирают разрядную ячейку в составе анода, в качестве которого берут саму подложку InAs, катода, выполненного в составе подложки сапфира с нанесенным на поверхность, обращенную к аноду, полупрозрачным слоем окиси индия, легированным окисью олова, ограничительного кольца из сапфира, расположенного между электродами и задающего своей шириной величину разрядного промежутка. Величину разрядного промежутка задают равной 0,3 см. В качестве подложки сапфира для катода берут двухдюймовую подложку. Диаметр активной площади электрода обеспечивают равным около 13 мм. В качестве подложки InAs, выполняющей при формировании на ней слоя диэлектрика функции анода, используют коммерчески доступную подложку, состоящую из подложки n+-типа InAs (111)А с концентрацией электронов на уровне 1018 см-3 и сформированного на ее поверхности эпитаксиального слоя InAs с концентрацией электронов (1÷5)×1015 см-3. Подложку InAs устанавливают в разрядной ячейке, параллельно располагая рабочую поверхность подложки InAs и поверхность катода - полупрозрачного слоя окиси индия. Ячейку выполняют с возможностью проникновения окислительной газовой среды в разрядный промежуток за счет предусмотренных в кольце в этих целях прорезей. Разрядную ячейку собирают перед загрузкой в боксе, в котором осуществляют очистку посредством термообработки, удаляющей остаточные примеси после химической обработки и дефекты поверхности, которую проводят в условиях отсутствия воздействия окислительной среды - в вакууме. При проведении процесса используют камеру CCD, которую устанавливают с возможностью размещения катода между анодом и камерой CCD. При проведении процесса используют вакуумную разрядную камеру, снабженную прозрачным окном, с одной стороны которого, в вакуумной разрядной камере располагают катод, а с другой стороны, вне вакуумной камеры, - камеру CCD, располагая ее напротив полупрозрачного катода с возможностью выполнения ею функции фоторегистрации при горении плазмы. Камеру CCD используют для латерального контроля однородности плазмы таунсендовского разряда.

Затем на подложке в вакуумной камере проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме. В качестве окислительной газовой среды используют окислительную газовую среду, содержащую кислород и фтор, с составом Ar:O2:CF4 в соотношении (80-х) % : 20% : х %, где х - количество CF4, равное 20%. В качестве плазмы используют плазму таунсендовского разряда в нормальном и переходном режиме его горения. Подложку помещают на расстоянии от катода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,3 см. Давление окислительной газовой среды устанавливают обеспечивающим стабильное горение разряда, с формированием в разрядном промежутке латерально однородного разряда. Давление поддерживают величиной, которой обеспечивают значение произведения p⋅d, равной 1,2 Торр⋅см, где р - давление, d - межэлектродное расстояние. Используемую плазму создают посредством разряда в разрядном промежутке - расстоянии от катода до анода, выбираемом с учетом соблюдения условия стационарности газоразрядной плазмы, - 0,3 см, при подаче на электроды напряжения значением 600 В. Используют при этом плотность тока 60 мкА/см2.

Проводят формирование диэлектрического слоя посредством анодного окисления подложки - анодирование рабочей поверхности подложки в плазме в течение времени 40 минут. В результате получают слой толщиной 8 нм.

В финале на диэлектрический слой напыляют слой металла. Напыляют слой золота, используя при этом маску, обеспечивающую площадь напыления около 2×10-3 см2.