Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ

Вид РИД

Изобретение

Изобретение относится к области машиностроения, а именно к способам получения гальванических покрытий с последующей термообработкой для защиты от коррозии стальных изделий. Способ пригоден для защиты от коррозии деталей с точными допусками и/или имеющих резьбу.

Известно, что для защиты от коррозии наиболее широко применяются кадмиевые и цинковые покрытия. В связи с токсичностью соединений кадмия и недостаточной коррозионной стойкостью цинка возникла необходимость в применении покрытий сплавами.

В промышленности известны способы получения легированного гальванического цинкового покрытия такими металлами, как никель, олово, кобальт, непосредственно из электролитов, что позволяет увеличить защитную способность цинкового покрытия (Вячеславов П.М. Электролитическое осаждение сплавов. - Л.: Машиностроение, Ленингр. отд-ние, 1986. - 112 с.).

Известен способ получения многослойного защитного покрытия, состоящего из последовательно нанесенных слоев покрытий сплавами цинк-никель и олово-цинк, содержащих 10-16% никеля и 8-35% цинка соответственно. Суммарная толщина покрытия составляет 10-15 мкм (патент США №5989735, опубл. 23.11.1999).

По защитным свойствам покрытия сплавами на основе цинка приближаются к кадмиевым.

Недостатками известных способов получения защитных покрытий являются сложность поддержания необходимой концентрации легирующего компонента в электролите, особые технологические режимы анодного процесса и невозможность получения однородных по составу покрытий на сложнопрофилированных деталях вследствие неравномерного распределения плотности тока на различных участках поверхности, что может привести к электрохимической гетерогенности и вызвать усиление коррозии на различных участках детали.

В литературе имеются сведения о перспективности применения для замены кадмия многослойных покрытий. Так, в патенте США №6613452, опубл. 18.07.2002, предложено многослойное защитное покрытие, обеспечивающее защиту металла основы (например, стали) от коррозии и водородного охрупчивания. Известное покрытие состоит из двух слоев: 1-й слой, например никелевый, по электрохимическим свойствам близок к металлу основы в данной среде, а 2-й содержит минимум 50 вес.% металла, анодного по отношению к металлу основы, например цинка. Для формирования диффузионного межфазного слоя между слоями покрытия предусмотрено проведение термической обработки.

Недостатком данного способа является незначительная толщина межфазного слоя между слоями покрытия из-за малой скорости диффузии цинка в никеле, что с учетом пористости или местного разрушения покрытия приводит к существенной коррозии как верхнего цинкового, так основы из углеродистой стали вследствие протекания контактной коррозии. Защитная способность покрытия ниже защитной способности кадмиевого покрытия.

Известен способ нанесения комбинированного защитного покрытия на стальной лист, включающий нанесение гальванического цинкового покрытия из электролита, содержащего ионы цинка, и последующее нанесение химического или электрохимического оловянного покрытия путем погружения в раствор, содержащий ионы олова. После нанесения слоев цинка и олова покрытие проходит обычную обработку в растворе бихромата натрия и последующую термообработку при температуре выше температуры плавления олова (232-400°C) в течение короткого времени 0,5-10 с (патент Канады №1211407, опубл. 16.09.1986).

Недостатком данного способа является то, что он пригоден только для нанесения покрытия на листовые детали, не может быть реализован для деталей сложной конфигурации, в том числе имеющих резьбу. При этом покрытие обладает низкой защитной способностью вследствие образования за столь малый промежуток времени (0,5-10 с) диффузного слоя малой толщины, не способного исключить протекание межслойной контактной коррозии сначала цинкового слоя, затем стальной основы.

Наиболее близким по технической сути к заявляемому является способ нанесения комбинированного защитного покрытия гальванотермическим сплавом цинк-олово, согласно которому на гальваническое цинковое покрытие наносится иммерсионное оловянное покрытие, затем проводится термообработка в две ступени: 1-я ступень - температура 140-160°C в течение 4 часов, 2-я ступень - 180-200°C в течение 2-24 часа, в результате чего на поверхности цинкового покрытия образуется тонкий слой сплава, обладающего повышенными защитными свойствами (патент РФ 2427671, опубл. 27.08.2011).

Недостатком данного способа является то, что иммерсионное оловянное покрытие имеет малую и нерегулируемую толщину, что приводит к формированию при термообработке на поверхности покрытия тонкого слоя сплава менее 1 мкм. Покрытие по своей защитной способности превышает кадмиевое покрытие только в начальный период эксплуатации до появления следов «белой» коррозии, то есть до начала коррозии цинкового покрытия. Полная защитная способность покрытия уступает защитной способности кадмиевого покрытия.

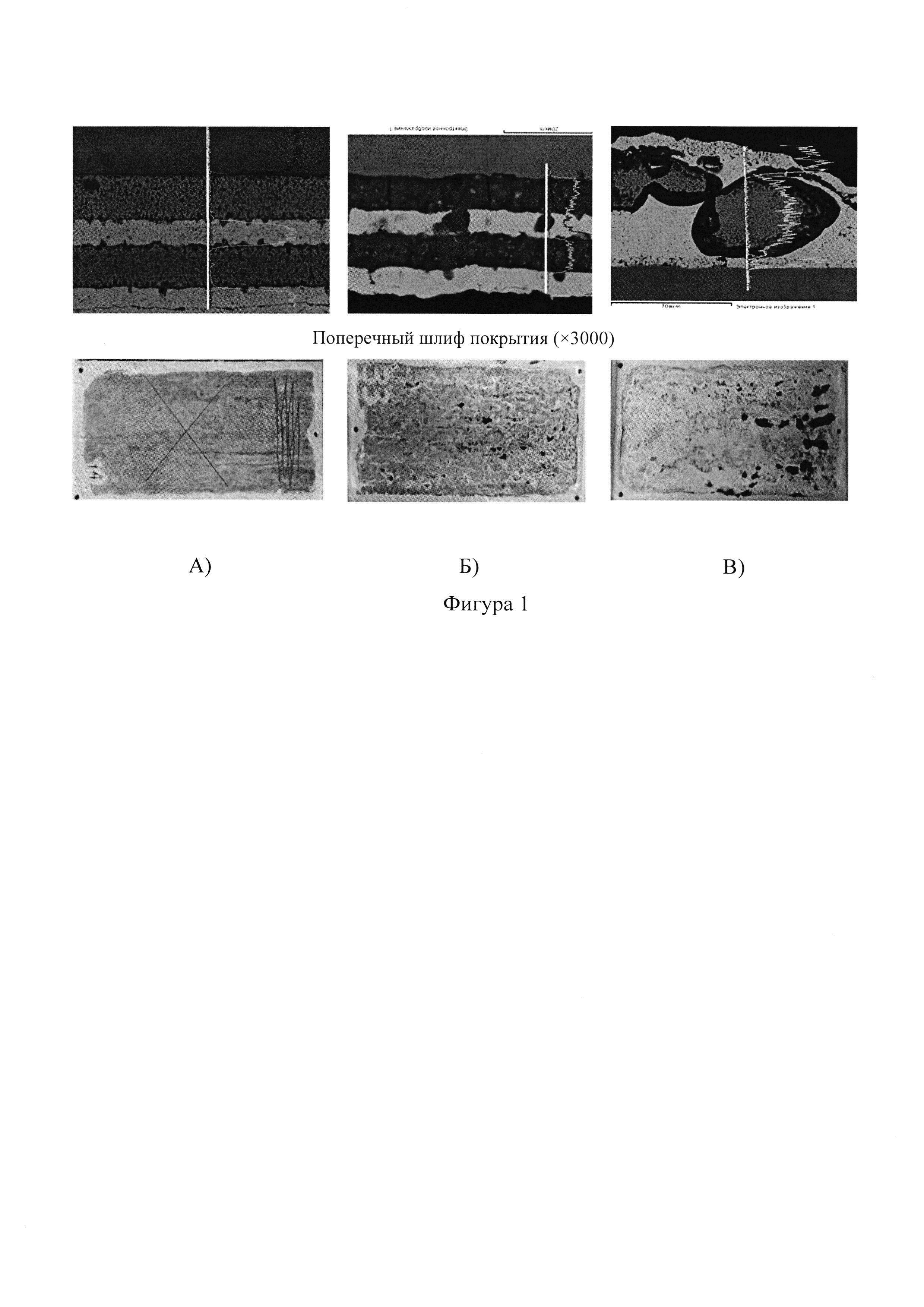

Преимущество одноступенчатой термообработки по предлагаемому способу продемонстрировано на фигуре 1. При термообработках, близких к температуре плавления цинк-оловянной эвтектики (198,5°C) (фигура 1), может наблюдаться нарушение сплошности оловянных слоев, что выражается в появлении очагов коррозии подложки. При температурах выше плавления цинк-оловянной эвтектики наблюдается нарушение слоистой структуры покрытия и приводит в процессе коррозионных испытаний к избирательному процессу коррозии покрытия.

Технической задачей настоящего изобретения является создание способа получения защитного покрытия на детали из черных металлов и их сплавов, в том числе с точными допусками и/или имеющих резьбу, обладающего высокими защитными свойствами при эксплуатации деталей во всеклиматических условиях.

Техническим результатом настоящего изобретения является повышение защитной способности покрытия и предотвращение образование продуктов коррозии.

Технический результат достигается с помощью способа нанесения защитного покрытия на стальные детали, включающего последовательное электролитическое нанесение на деталь цинкового слоя, а затем оловянного слоя с последующей термической обработкой детали, при этом на упомянутый оловянный слой дополнительно наносят либо цинковый слой, либо цинковый слой с последующим нанесением оловянного слоя, а термическую обработку детали проводят в одну стадию при температуре не менее чем на 18,5°С ниже температуры плавления цинк-оловянной эвтектики.

Предпочтительно термообработку детали проводят при температуре от 150 до 180°C в течение 4-24 ч.

Для снижения контактной коррозии сопрягаемой детали наносят трехслойное покрытие цинк-олово-цинк, а при повышенных требованиях к защитной способности на деталь наносят четырехслойное покрытие цинк-олово-цинк-олово.

Предпочтительно защитное покрытие наносят на стальные детали с точными допусками и/или имеющие резьбу.

Предпочтительно после термообработки стальные детали с нанесенным покрытием могут дополнительно обрабатываться в одном из пассивирующих растворов: хроматирования, фосфатирования, оксидирования.

Отличительным признаком предлагаемого изобретения является нанесение слоев как цинка, так и олова электролитическим методом, количество слоев, наносящихся поочередно, начиная с цинка от основы, три или четыре, толщина каждого слоя регулируется в зависимости от режима последующей термообработки. Рекомендуется производить термообработку при температуре от 150 до 180°C в течение 4-24 ч.

Настоящее изобретение поясняется фиг.1, на которой показано воздействие термообработки четырехслойного покрытия цинк-олово-цинк-олово при температурах: фиг. 1А) 160-180°C, фиг. 1Б) 185°C, фиг. 1В) более 200°C и внешний вид покрытия после ускоренных коррозионных испытаний в камере соляного тумана.

Авторами предлагаемого изобретения установлено, что обеспечение высоких защитных свойств покрытия достигается формированием плавного изменения электрохимического поведения покрытия по толщине по типу «основа-анод-диффузионная зона-катод», или «основа-анод-диффузионная зона-катод-диффузионная зона-анод», или «основа-анод-диффузионная зона-катод-диффузионная зона-анод-диффузионная зона-катод» за счет нанесения кристаллического сплошного оловянного слоя электролитическим методом, регулировки количества и толщины слоев цинка и олова поочередно, начиная с основы, в зависимости от режимов термообработки при температуре не менее чем на 18,5°C ниже температуры плавления эвтектики (то есть до 180°C).

Цинковые и оловянные слои наносят из любого электролита цинкования и оловянирования соответственно в зависимости от условий гальванического производства и необходимости равномерного распределения покрытия по профилю детали. Сначала на основу наносят цинковый слой, затем оловянный и далее поочередно.

Минимальные толщины слоев определяются необходимостью пространственного разделения катодных, анодных и диффузионных слоев по толщине совокупного покрытия, а также технологическими возможностями электрохимических технологий по обеспечению нанесения тонкого, равномерно распределенного по профилю детали слоя металла.

Максимальные толщины слоев определяются необходимой толщиной суммарного покрытия, определяемой условиями эксплуатации и категорией размещения детали.

Необходимость наличия конечного цинкового слоя (то есть трехслойного цинк-олово-цинк покрытия) определяется необходимостью исключения или существенного снижения контактной коррозии в сопрягаемых деталях из различных материалов или с различными покрытиями.

Необходимость нанесения четырехслойного цинк-олово-цинк-олово покрытия диктуется повышенными требованиями к защитной способности, особенно при нарушении целостности покрытия в процессе эксплуатации.

Формирование равномерной диффузионной зоны между анодным и катодным слоями покрытия обеспечивается одностадийной термической обработкой покрытия предпочтительно при температуре от 150 до 180°C в течение 4-24 ч. При этом термообработка не должна приводить к образованию фазы эвтектического состава, которая в силу своей повышенной подвижности вблизи температуры плавления (198,5°C) за время термической обработки способна «прорасти» сквозь оловянный слой, резко снижая тем самым защитную способность покрытия (см. фиг.1А), Б), В)). Для этого максимальная температура не должна превышать температуру не менее чем на 18,5°C ниже температуры плавления эвтектики, то есть до 180°C. Это позволяет диффузионным процессам сформировать сплошной поверхностный фронт диффузионного проникновения цинка в оловянный слой без образования эвтектики.

Максимальная продолжительность термической обработки при соответствующей температуре ограничивается недопущением полного выравнивания состава покрытия по его толщине.

Допускается дополнительная обработка полученного покрытия в любых пассивирующих растворах: хроматирования, фосфатирования, оксидирования и т.д.

Пример 1. Детали типа кронштейна из стали средней прочности 30ХГСА электрохимически обезжирили в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активировали в растворе соляной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 2 мкм из электролита следующего состава, г/л:

|

pH раствора 4,5,

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 2 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора 1,5,

при температуре 23°C и плотности катодного тока 1 А/дм2.

После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 2 мкм из электролита следующего состава, г/л:

|

pH раствора 4,5,

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на детали нанесли оловянное покрытие толщиной 1 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора 1,5,

при температуре 23°C и плотности катодного тока 1 А/дм2.

После промывки и сушки детали с четырехслойным покрытием Ц2. О2. Ц2. О1 (обозначение по ГОСТ 9.306-85) были помещены в воздушную печь при температуре 150°C в течение 2 часов.

После термической обработки детали с четырехслойным покрытием были активированы в растворе серной кислоты, промыты, подвергнуты дополнительной обработке хроматированием в стандартном растворе состава (г/л): натрий двухромовокислый 180, кислота серная 10 при температуре 25°C и времени выдержки 20 секунд с последующей промывкой и сушкой.

Пример 2. Детали типа планки из высокопрочной стали 30ХГСН2А (σв=1800 МПа) после шлифования и обдувки корундовым песком химически обезжирили в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активировали в растворе соляной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 4 мкм из электролита следующего состава, г/л:

|

рН раствора 5,

при температуре 20°C и плотности катодного тока 2 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 4 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора <1,

при температуре 23°C и плотности катодного тока 1 А/дм2.

После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 2 мкм из электролита следующего состава, г/л:

|

pH раствора 5,

при температуре 20°C и плотности катодного тока 2 А/дм2.

После промывки в холодной воде на детали нанесли оловянное покрытие толщиной 1 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора <1,

при температуре 23°C и плотности катодного тока 1 А/дм2.

После промывки и сушки детали с четырехслойным покрытием Ц4. О4. Ц2. O1 были помещены в воздушную печь при температуре 170°C в течение 8 часов.

После термической обработки детали с четырехслойным покрытием были активированы в растворе серной кислоты, промыты, подвергнуты дополнительной обработке хроматированием в стандартном растворе состава (г/л): натрий двухромовокислый 180, кислота серная 10 при температуре 25°C и времени выдержки 20 секунд с последующей промывкой и сушкой.

Пример 3. Детали типа вала с наружной резьбой и фасками из стали средней прочности 30ХГСА были электрохимически обезжирены в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активированы в растворе соляной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 4 мкм из электролита следующего состава, г/л:

|

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 4 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора 9,5,

при температуре 75°C и плотности катодного тока 1 А/дм2.

После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 2 мкм из электролита следующего состава, г/л:

|

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на детали нанесли оловянное покрытие толщиной 1 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора 9,5,

при температуре 75°C и плотности катодного тока 1 А/дм2.

После промывки и сушки детали с четырехслойным покрытием Ц4. О4. Ц2. О1 были помещены в воздушную печь при температуре 150°C в течение 4 часов.

После термической обработки детали с четырехслойным покрытием были активированы в растворе серной кислоты, промыты, подвергнуты дополнительной обработке хроматированием в стандартном растворе состава (г/л): натрий двухромовокислый 180, кислота серная 10 при температуре 25°C и времени выдержки 20 секунд с последующей промывкой и сушкой.

Пример 4. Детали типа штуцера с наружной и внутренней резьбой из стали Ст10 электрохимически обезжирили в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активировали в растворе серной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 4 мкм из электролита следующего состава, г/л:

|

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 4 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора 8,0,

при температуре 65°C и плотности катодного тока 1 А/дм2.

После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 2 мкм из электролита следующего состава, г/л:

|

при температуре 20°C и плотности катодного тока 3 А/дм2.

После промывки и сушки детали с трехслойным покрытием Ц4. О4. Ц2 были помещены в воздушную печь при температуре 160°C в течение 6 часов.

После термической обработки детали с трехслойным покрытием были подвергнуты дополнительной обработке хроматированием в стандартном растворе состава (г/л): натрий двухромовокислый 30, кислота азотная 6, натрий сернокислый 13 при температуре 25°C и времени выдержки 10 секунд с последующей промывкой и сушкой.

Пример 5. Детали типа ключа из стали У8 электрохимически обезжирили в стандартном фосфатно-щелочном растворе и затем после промывки в теплой и холодной воде активировали в растворе соляной кислоты. После промывки в холодной воде на детали нанесли цинковое покрытие толщиной 5 мкм из электролита следующего состава, г/л:

|

pH раствора 5,

при температуре 20°C и плотности катодного тока 2 А/дм2.

После промывки в холодной воде на оцинкованные стальные детали нанесли оловянное покрытие толщиной 3 мкм из электролита оловянирования следующего состава, г/л:

|

pH раствора <1,

при температуре 23°C и плотности катодного тока 1 А/дм2.

После промывки и сушки детали с двухслойным покрытием Ц5. О3 были помещены в воздушную печь при температуре 150°C в течение 8 часов.

Для проведения сравнительных коррозионных испытаний были изготовлены листовые образцы по 5 шт. на каждый вид покрытия и нанесено защитное покрытие по предлагаемому способу толщиной 6-9 и 9-12 мкм. Проведены сравнительные коррозионные испытания покрытий, сформированных по предлагаемому способу, в сравнение с покрытием по прототипу в камере солевого тумана (КСТ) по ГОСТ 9.308 при постоянном распылении 5% нейтрального раствора хлористого натрия и температуре 35°C в течение 5040 ч.

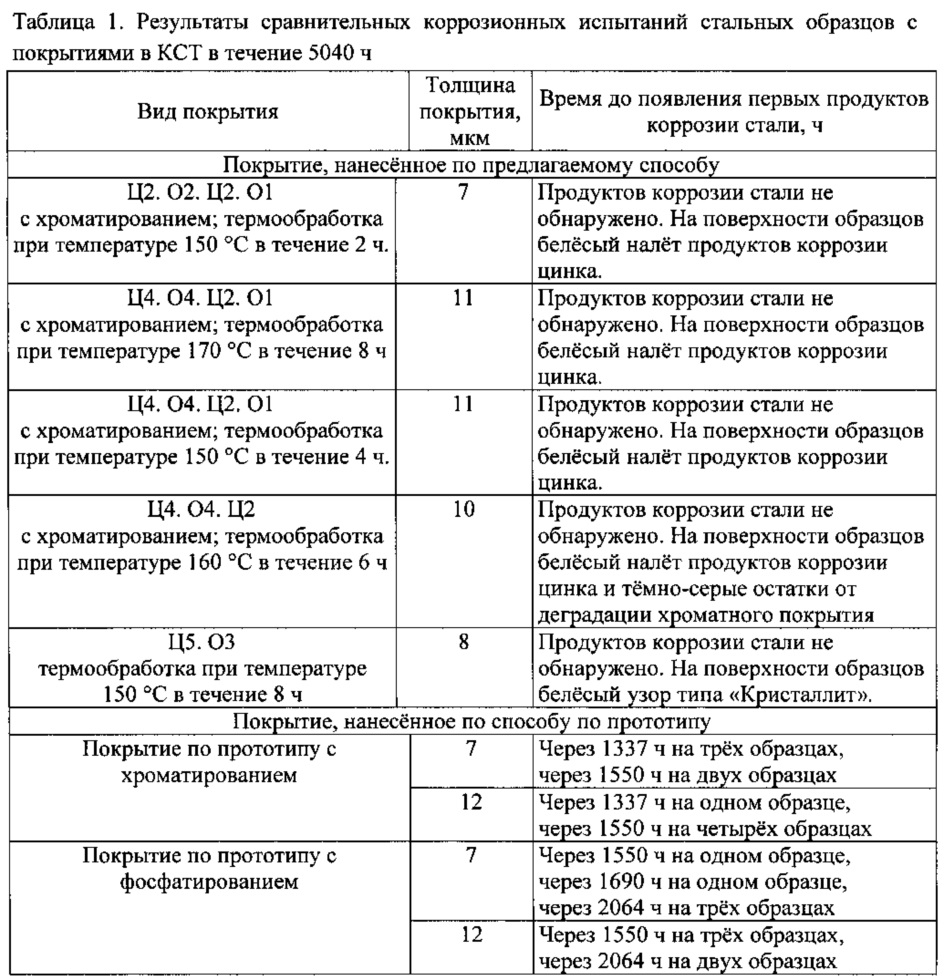

В таблице 1 приведены результаты сравнительных коррозионных испытаний покрытий, сформированных по предлагаемому способу и по прототипу.

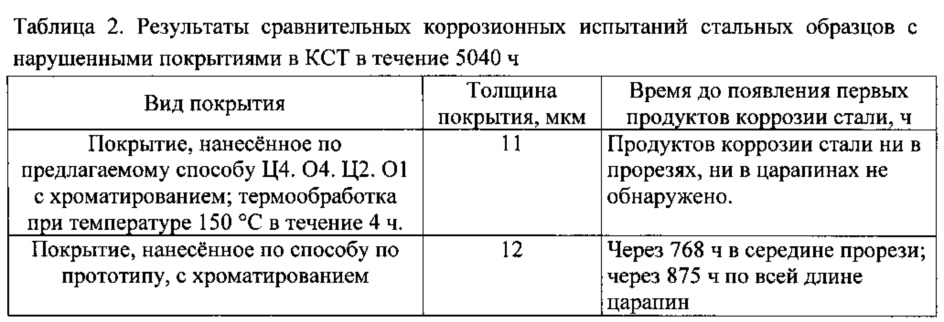

В таблице 2 приведены результаты сравнительных коррозионных испытаний покрытий, сформированных по предлагаемому способу и по прототипу, с нарушениями, вызванными крестообразным прорезанием покрытия до основы и царапанием монтажной крестообразной отверткой.

Таким образом, предлагаемый способ позволяет получать на деталях из черных металлов и их сплавов, в том числе с точными допусками и/или имеющих резьбу, защитное покрытие, обладающее повышенными защитными свойствами.