Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, в частности к переработке отработанной футеровки электролизеров для получения алюминия с целью извлечения ценных компонентов, возврата их в основное производство и иного использования.

Важной задачей является переработка данного вида отходов для извлечения и использования содержащихся в них ценных компонентов. Такая переработка повышает технико-экономическую эффективность электролитического производства алюминия, снижает расходы на складирование и хранение отходов, снижает техногенную нагрузку на окружающую среду, улучшает экологическую обстановку.

Известен способ переработки отработанной угольной футеровки алюминиевых электролизеров (RU №2199488, МПК C01F 7/54, С22В 3/04, опубликовано 27.02.2003 г.), содержащей более 30% углерода, включающий смешивание ее с глиноземсодуизвестняксодержащей шихтой для спекания глиноземного производства и совместную термическую обработку, в котором отработанную угольную футеровку алюминиевых электролизеров вводят в шихту для спекания в количестве 3-18 мас. %, при этом известняк в шихту дозируют на образование CaF2⋅3CaO⋅2SiO2, CaF2, 2CaO⋅SiO2, отработанную угольную футеровку алюминиевых электролизеров измельчают и смешивают с глиноземсодуизвестняксодержащей шихтой или измельчают ее с сырьевыми материалами при приготовлении шихты для спекания.

Использование известного решения позволяет обеспечить комплексную переработку отработанной угольной футеровки с получением материалов для глиноземного производства, для производства цемента, силикатного кирпича, дорожного строительства.

Основной недостаток известного решения - ограниченные технологические возможности применения, значительные энергетические затраты на реализацию, применение возможно только при производстве глинозема способом спекания. Кроме того, при использовании этого способа безвозвратно теряется наиболее ценный компонент - фтор, для улавливания соединений которого требуется дополнительная газоочистка.

Известен способ получения криолита (SU №1101411, МПК C01F 7/54, опубликовано 07.07.1984 г.), включающий обработку фторкремнийсодержащих газов содовым раствором, обработку полученного раствора алюминийсодержащим реагентом, отделение и сушку продукта, в котором с целью повышения скорости процесса и содержания фтора в продукте в качестве алюминийсодержащего реагента используют фторалюминийсульфатсодержащий раствор и обработку ведут при рН раствора 2,0-4,0. При этом в качестве фторалюминийсульфатсодержащего раствора может быть взят отход производства фторида алюминия. Недостатком данного способа является очень узкая степень применения, невозможность его использования при переработке фторуглеродсодержащих продуктов.

Известен способ переработки твердых отходов электролитического производства алюминия (RU №2054493, МПК С22В 7/00, C01F 7/26, опубликовано 20.02.1996 г.), включающий их гидрохимическую обработку, в котором гидрохимическую обработку твердых отходов ведут последовательно серной кислотой с концентрацией 90-96%, затем соляной кислотой с концентрацией не ниже 30%, затем твердый осадок отделяют от полученного раствора и последний обрабатывают карбонатами или гидроокисями щелочных и щелочноземельных металлов для осаждения железа, алюминия и магния в виде гидроокисей. При этом серная кислота может быть введена в трехкратном объеме от объема твердых отходов, а соляная - в объеме 10% от объема серной кислоты. Недостатками являются сложность процессов и аппаратурного оформления, низкое качество получаемого продукта (высокое содержание железа).

Известен способ переработки фторсодержащих отходов производства алюминия электролизом (RU №2092439, МПК C01F 7/54, С22В 3/04, опубликовано 10.10.1997 г.), включающий выщелачивание их раствором сульфата алюминия при повышенной температуре и разделение жидкой и твердой фаз, в котором раствор сульфата алюминия берут с концентрацией 40-165 г/л и выщелачивание ведут при 50-100°С. Недостатком способа является использование в больших объемах дорогих реагентов, сложность переработки полученных растворов.

За прототип принят способ утилизации отработанной футеровки электролизеров (US №4889695, МПК C01F 7/50, С01В 7/19, опубликовано 26.12.1989 г.), заключающийся в извлечении и возвращении в цикл ценных компонентов, таких как фториды металлов, щелочь и углерод. Процесс состоит из нескольких стадий. Отработанную футеровку измельчают до размера частиц 100 мкм, затем выщелачивают раствором гидроксида натрия (14 г/л) до образования обогащенного фторидом алюминия щелочного раствора и твердого остатка, содержащего углерод. С целью более полного удаления фторидов углеродсодержащий остаток обрабатывают нагретым до 105°С раствором Al2(SO4)3 и H2SO4 (соотношение последних от 0,75 до 1,0). Полученный кислый фтористый раствор отделяют от частиц углерода фильтрованием. Затем раствор перерабатывают в несколько стадий с выделением AlF3 и NaOH.

Недостатком способа является сложность аппаратурного оформления процесса, значительный расход реагентов, не предусмотрена защита оборудования и персонала при обработке, недостаточно высокая эффективность процесса и качество получаемых фторсодержащих продуктов.

Задачей предлагаемого технического решения является повышение технико-экономических показателей переработки отработанной футеровки, повышение потребительских свойств получаемых продуктов, обеспечение безопасности технологического процесса.

Техническим результатом является получение востребованного возвратного фторсодержащего продукта высокого качества.

Технические результаты достигаются тем, что в способе переработки отработанной футеровки электролизера для получения алюминия, включающем измельчение футеровки, выщелачивание водным раствором каустической соды, разделение жидкой и твердой фаз пульпы, обработку раствора с выделением фтористого продукта, согласно изобретению измельчение отработанной углеродсодержащей футеровки ведут во взрывобезопасном оборудовании и поддерживают, при измельчении в водной среде рН 6-8 и температуре до 60°С, затем производят обработку пульпы раствором каустической соды при температуре 80-100°С в течение 4-10 часов и поддерживают при этом рН 10-12, после разделения фаз обработку раствора ведут кислотой и/или солями.

При этом измельчение футеровки может быть произведено до 50-200 мкм, обработка раствора может быть проведена кислыми солями алюминия в присутствии кислот, обработка раствора может быть проведена плавиковой кислотой и/или промывными водами после очистки газов, содержащих фтор.

Сравнительный анализ предлагаемого технического решения с решением, выбранным в качестве ближайшего аналога, показывает следующее.

Известное решение и предлагаемое характеризуются сходными общими признаками:

- способ переработки отработанной футеровки электролизера для получения алюминия с получением фторсодержащего продукта;

- измельчение футеровки (в известном решении до размера частиц 100 мкм);

- выщелачивание водными растворами реагентов щелочной и кислотной природы;

- разделение жидкой и твердой фаз пульпы;

- обработка раствора с выделением фтористого продукта.

Предлагаемое решение также характеризуется признаками, отличными от признаков, характеризующих решение по ближайшему аналогу:

- в качестве продукта переработки получают целевой продукт высокого качества - хиолит Na5Al3F14, востребованный в производстве алюминия;

- на первом этапе обработки измельчение и выщелачивание ведут во взрывобезопасном оборудовании;

- поддерживают при измельчении в водной среде рН 6-8 и температуре до 60°С;

- производят обработку пульпы раствором каустической щелочи при температуре 80-100°С в течение 4-10 часов и поддерживают при этом рН 10-12;

- после разделения фаз обработку раствора ведут кислотой и/или солями.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих решение, принятое в качестве прототипа, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности «новизна».

Сравнение предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

Не выявлено в результате поиска и сравнительного анализа технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающей при использовании достижение аналогичных результатов, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности «изобретательский уровень».

Техническая сущность предлагаемого технического решения заключается в следующем.

Отработанная углеродистая футеровка электролизеров для получения алюминия содержит следующие компоненты, мас. %: С - до 50%, криолит - Na3AlF3 - 16-18, хиолит - Na5Al3F14 - до 1,4, фтористый натрий - NaF - 10-14, фтористый алюминий - AlF3 - 1-5, фтористый кальций - CaF2 - до 1, карбид кальция - Al4C3 - до 10, глинозем - Al2O3 - до 6, алюминий металлический - Al - 0,5-1. В данный вид отходов также попадает некоторое количество теплоизолирующих материалов футеровки электролизера, содержащих соединения кремния.

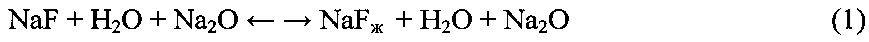

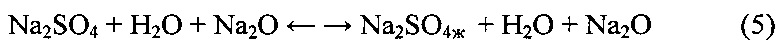

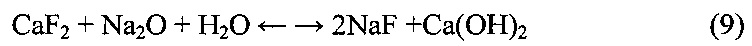

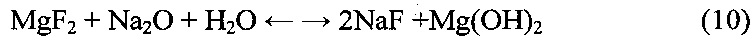

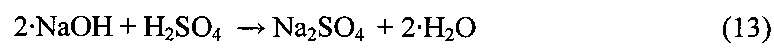

Известные технологии переработки отработанной футеровки включают обработку материала растворами реагентов щелочной и кислотной природы. Взаимодействие твердых отходов с растворами каустической щелочи исходя из основного вещественного состава отходов, представляется следующими основными реакциями:

в результате которых образуется пульпа, содержащая твердую и жидкую фазы.

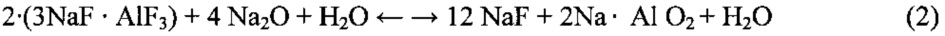

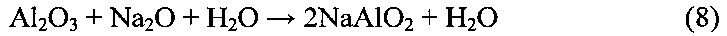

Жидкая фаза представлена раствором фтористого натрия, алюмината натрия, сульфата натрия, соединений кремния. После обескремнивания, осуществляемого в соответствии с реакцией:

производится разделение твердой и жидкой фазы.

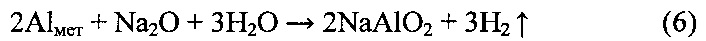

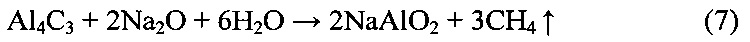

Как видно из представленных реакций, в раствор переходят соединения фтора и алюминия. Одновременно при обработке выделяется значительное количество газов - водорода и метана. Эти газы при перемешивании с воздухом образуют взрывоопасные смеси. При проведении испытаний наблюдались хлопки и даже взрывы, следовательно, при значительных объемах переработки необходимо принимать меры по обеспечению безопасности ведения процесса. Эти меры могут быть осуществлены в двух направлениях - в технологическом и в организационном. Технологическое направление - проведение процесса при оптимальных технологических параметрах, при минимальном выделении газов, организационное - применение взрывобезопасного оборудования и других мер.

Экспериментально установлено, что разложение карбида начинается при рН выше 8,0 и интенсифицируется при повышении температуры выше 60°С. Выделение водорода по реакции (6) также начинается при рН 8-10.

В то же время наилучшие показатели процесса выщелачивания по извлечению ценных компонентов достигаются при рН, равном 11-12 и температурах 80-100°С.

В связи с этим процесс выщелачивания целесообразно проводить во взрывобезопасном оборудовании, а предшествующий процесс измельчения ведут при рН 6-8 и температуре не более 60°С.

В результате выщелачивания твердых фторуглеродсодержащих отходов образуется пульпа, состоящая из твердой и жидкой фаз. Твердая фаза содержит углеродистую составляющую и нерастворившиеся остатки - глинозем, часть соединений фтора, кальция, магния, кремния и соединения железа. Твердая фаза отделяется фильтрацией и может быть переработана, например, на энергетические продукты.

Жидкая часть – раствор, имеет состав: фтористый натрий, алюминат натрия, сульфат натрия, соединения кремния, избыток едкого натрия.

При последующей нейтрализации растворов часть соединений кремния переходит в целевой продукт - криолит. Нормативно предусматривается содержание кремнезема в криолите не более 0,9%. В предлагаемом решении определены условия оптимальной реализации процесса обескремнивания:

- проведение обескремнивания одновременно с выщелачиванием;

- дополнительный контакт раствора со шламом в течение 4-10 часов;

- температура обработки 80-100°С.

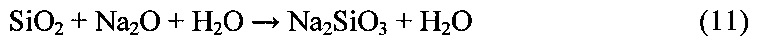

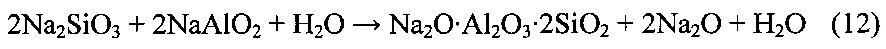

Из обескремненного раствора при его нейтрализации осаждают хиолит.

Традиционные технологии криолитообразования из растворов (использование бикарбоната натрия, углекислого газа) позволяют получать криолит с криолитовым отношением на уровне 3,0. Такой криолит содержит более 30% натрия и по технологическим условиям в производстве не востребован.

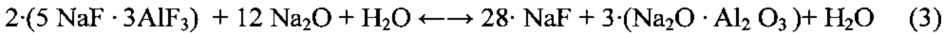

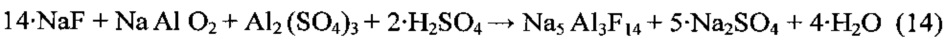

В предлагаемом решении, после проведения процесса обескремнивания, проводят осаждение хиолита из раствора кислыми солями алюминия, сульфатом алюминия или хлоридом алюминия в присутствии серной кислоты.

Процесс реализуется по следующей реакции:

В результате этой реакции нейтрализуются избыток каустической щелочи.

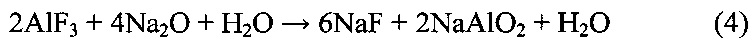

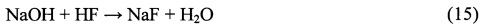

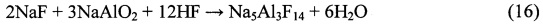

Осаждение фтористых солей из обескремненного раствора также осуществляют плавиковой кислотой и/или содержащими фтор промывными водами очистки газов алюминиевого производства. В этом случае процесс протекает в соответствии с реакциями:

При осаждении в осадок выпадает хиолит - Na5 Al3F14, в котором содержание натрия находится на уровне 22-25%. Этот продукт востребован в производстве, так как содержит меньше натрия на 5-8%, чем криолит, осажденный бикарбонатом натрия или углекислым газом.

Технологические параметры обработки на всех стадиях установлены на основе полученных экспериментальных данных по реагентам, по рН и по температурам обработки.

Поддержание на первом этапе обработки раствором рН, равным 6-8, при температуре не более 60°С, при обработке измельченной отработанной футеровки во взрывобезопасном оборудовании необходимо для обеспечения безопасности проведения процесса.

Измельчение отработанной футеровки необходимо для интенсификации процесса обработки (увеличение контактной поверхности обрабатываемого материала и реагента, повышение эффективности взаимодействия, сокращение времени обработки). Измельчение отработанной футеровки целесообразно производить до 50-200 мкм. При недостаточном измельчении (более 200 мкм) часть полезных компонентов не вскрывается из обрабатываемого материала, снижается извлечение. Более тонкое измельчение (менее 50 мкм) нецелесообразно, так как существенного эффекта по извлечению не достигается, но значительно возрастают энергетические затраты, требуется дополнительное оборудование.

Обработка пульпы раствором каустической щелочи при температуре 80-100°С в течение 4-10 часов и поддержание при этом рН 10-12 обеспечивает максимальное извлечение фтора из обрабатываемого материала, обескремнивание раствора до необходимой нормы и ниже.

Осаждение хиолита из раствора обработкой солями, например сульфатом алюминия, в присутствии серной кислоты, плавиковой кислотой и/или промывными водами после очистки газов, содержащих фтор, обеспечивает получение востребованного для производства качественного продукта.

Пример. Заявляемый способ переработки отработанной углеродсодержащей футеровки испытан в лабораторных условиях. Пробу отработанной футеровки массой 600 г, имеющую состав, % масс.: F - 14,8, Al - 10,2, Na - 11,1, SiO2 - 1,4, Fe2O3 - 2,8, (SO4)2- - 0,8, Ca - 1,3, Mg - 0,6, С - 48,0, прочие - 9,0 измельчали в лабораторной мельнице до крупности 200 мкм в водной среде при рН=7,8 и температуре 40°С. При этих параметрах измельчения газовыделения не отмечено. Полученную пульпу перемещали в реактор, куда добавляли 9 дм3 раствора каустической соды концентрацией 19,2 г/дм3. Выщелачивание вели при непрерывном перемешивании в течение 6 часов при температуре 90°С и рН=11,0. Отделение твердой фазы осуществляли фильтрацией.

После промывки водой состав твердой фазы представлен следующими компонентами (в пересчете на сухое), % масс.: F - 2,13, Al - 8,76, Na - 2,3, SiO2 - 0,8, Fe2O3 - 4,0, (SO4)2- - 0,60, Ca - 1,9, Mg - 0,8, С - 68,5, прочие - 10,21.

Полученная жидкая фаза - щелочной раствор в количестве 10 дм3, содержит следующие компоненты, г/дм3: F - 8,0, Al - 2,44, Na - 17,85, SiO2 - 0,34, (SO4)2- - 0,23.

К полученному щелочному раствору добавляли кислый раствор сульфата алюминия в количестве 1 дм3, содержащий, г/дм3: Al2(SO4)3 - 102,85, H2SO4 - 74,75. В результате реакций криолитообразования (13-14) в осадок выпадал хиолит в количестве 120 г, содержащий, % масс.: F - 51,8, Al - 16,2, Na - 22,4, SiO2 - 0,4, (SO4)2- - 1,6, прочие - 7,6.

Маточный раствор с промывными водами в количестве 11 дм3 имел состав, г/дм3: F - 1,62, Al - 1,93, Na - 13,7, (SO4)2- - 7,9.

Выход фтора в целевой продукт составил 70,0%, а за счет использования маточных растворов в комплексной схеме переработки фторсодержащих отходов выход фтора может достигнуть 80,0%.

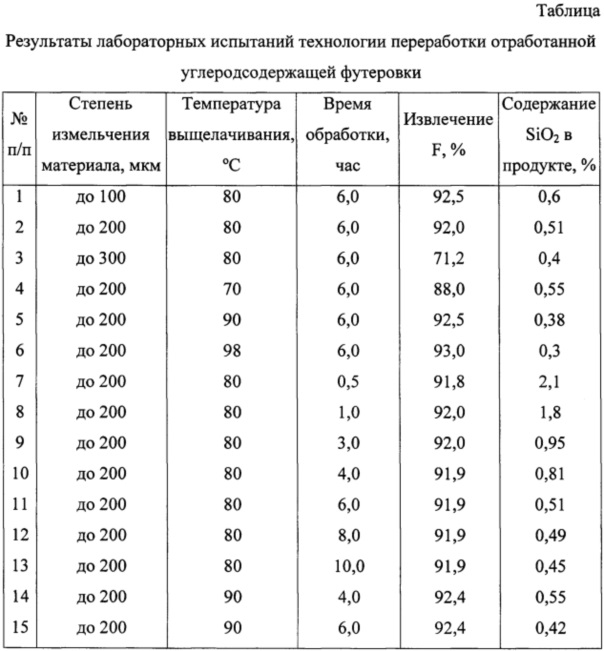

Результаты экспериментальных данных по отработке технологии представлены в таблице.

По результатам отработки технологических параметров оптимальная температура обработки выше 80°С, так как при снижении температуры снижается извлечение фтора. Для снижения содержания кремнезема в растворе, а затем и в целевом продукте производят выдержку вместе со шламом в течение 4-10 часов, что обеспечивает получение продукта с содержанием кремнезема ниже нормы - 0,9%. При повышении температуры время обескремнивания сокращается.

Использование предлагаемого технического решения позволит осуществлять переработку отработанной футеровки электролизера для получения алюминия с получением качественного востребованного продукта - хиолита с пониженным содержанием натрия и возможностью переработки твердой фазы на энергетические продукты.