Результат интеллектуальной деятельности: СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ КОНЕЧНЫХ ИЗДЕЛИЙ РАЗРЕЗАНИЕМ ПЛОСКИХ БЛОКОВ, В ЧАСТНОСТИ ПЛОСКИХ И ПОЛЫХ ВАФЕЛЬНЫХ БЛОКОВ

Вид РИД

Изобретение

Изобретение относится к системе для изготовления конечной продукции разрезанием плоских блоков, в частности плоских и полых вафельных блоков.

В известных системах, называемых режущими инструментами для разрезания вафельных блоков, прямоугольные вафельные блоки большого размера (например, Д × Ш = 730×380 мм) разрезаются в двух взаимно перпендикулярных направлениях на много небольших вафельных кусочков, которые обычно имеют размер, который соответствует размеру рта (Д × Ш × В = 49×17×17 мм). Небольшие вафельные кусочки на практике называются брикетами или вафельными брикетами. Такие системы известны, например, из документов AT 363413 В, AT 412250 В, GB 2047647 A, GB 2348356 A, GB 2348356 В, US 4,359,920 A, US 4,579,030 A, US 6,415,698 В1. В известных системах можно изготавливать только прямоугольные конечные изделия, которые сбоку ограничены плоскими поверхностями.

Предлагается новая система изготовления конечных изделий, которые образованы разрезанием плоских блоков, в частности, плоских и полых вафельных блоков. В системе предусматривается входное устройство для блоков, по меньшей мере, одно режущее устройство для разрезания изделий и выходное устройство для конечных изделий. В системе предусмотрено основное режущее устройство, в котором приспособление для контурного резания, которое разрезает блоки по контурным разрезам, расположено поперечно прямолинейному транспортировочному пути, который продолжается в продольном направлении системы через основное режущее устройство. Основное транспортировочное устройство расположено вдоль транспортировочного пути, посредством которого блоки перемещаются по транспортировочному пути через приспособление для контурного резания. Приспособление для контурного резания предусматривает, по меньшей мере, один модуль для контурного резания, который снабжен, по меньшей мере, одним режущим инструментом, который может перемещаться взад и вперед в поперечном направлении системы, который выполняет контурный разрез в блоках, перемещающихся через приспособление для контурного резания в продольном направлении системы.

При создании контурных разрезов продольные перемещения блоков, выполняемые основным транспортировочным устройством, объединяются с поперечными перемещениями режущего инструмента, выполняемыми приспособлением для контурного резания. Объединение этих перемещений передается режущему инструменту приспособления для контурного резания, и режущий инструмент создает контурные разрезы в блоках, профиль которых получается в результате объединения перемещений.

Продольные перемещения блоков и поперечные перемещения режущих инструментов в системе можно изменять различным образом во время создания контурных разрезов. Новый профиль контурного разреза, создаваемого объединением перемещений, получается при каждом изменении одного из этих перемещений. Различными изменениями этих двух перемещений можно создавать контурные разрезы, которые имеют подсекции, в меньшей или большей степени отличающиеся от продольного направления системы. Эти подсекции имеют прямолинейный контур или дугообразный изогнутый контур или контур свободной формы. Подсекции могут располагаться параллельно или наклонно продольному направлению системы.

Блоки перемещаются в продольном направлении приспособлением для контурного резания, в то время как приспособление для контурного резания перемещает свой режущий инструмент или режущие инструменты взад и вперед в поперечном направлении. Таким образом, новая система может выполнять очень по-разному созданные контурные разрезы в блоках. Контурные разрезы приспособлены по-разному выполненными подсекциями к очертаниям конечных изделий, подлежащих изготовлению. Блоки разрезаются по контурным разрезам и при этом разделяются на конечные изделия и остатки блоков.

Система согласно изобретению дает возможность изготавливать конечные изделия, имеющие совершенно иные очертания. Конечные изделия можно вырезать из обычных прямоугольных блоков по контурным разрезам, при этом очертание соответствует, например, куску пирога, круглому диску, плоской фигуре, трехпалому листу клевера, четырехпалому листу клевера или символу. В системе согласно изобретению также можно изготовить прямоугольные или веерообразные конечные изделия, в которых очертание имеет прямоугольные кругло-дугообразные или волнообразные отдельные кусочки.

Модуль для контурного резания приспособления для контурного резания может также иметь два или более режущих инструмента, расположенных рядом в поперечном направлении, которые отрезают два или более конечных изделий, расположенных рядом друг с другом в поперечном направлении, от одного блока.

Согласно дополнительному аспекту изобретения может быть предусмотрено, что одно приспособление для контурного резания содержит два модуля для контурного резания, которые расположены последовательно в продольном направлении системы и которые создают два различных контурных разреза.

Такая конфигурация позволяет разрезать блоки с двумя по-разному создаваемыми контурными разрезами внутри блоков, при этом взаимно противоположные подсекции двух контурных разрезов взаимно дополняют друг друга для формирования очертания полного конечного изделия. Каждый из двух модулей для контурного резания с режущим инструментом, перемещающимся взад и вперед в поперечном направлении, создает половинчатое очертание нужного конечного изделия. Конечными изделиями могут быть круглые диски. Один модуль для контурного резания создает своим режущим инструментом разрез, в котором одна подсекция соответствует левой половине круглого очертания. Конечными изделиями также могут быть алмазы, при этом контурный разрез, создаваемый одним модулем для контурного резания, тогда включает в себя две прямоугольные подсекции, которые соответствуют левой половине алмаза, а контурные разрез, создаваемый вторым модулем для контурного резания, содержит две прямоугольные подсекции, которые соответствуют правой половине алмаза,

Согласно дополнительному аспекту изобретения может быть предусмотрено, что одно приспособление для контурного резания содержит три модуля для контурного резания, которые расположены последовательно в продольном направлении системы и которые создают три различных контурных разреза.

Такая конфигурация позволяет изготовить конечные изделия в системе согласно изобретению, в которой очертание состоит из трех отдельных частей, каждая из которых создается одним из трех модулей для контурного резания приспособления для контурного резания. Могут быть изготовлены конечные изделия, в которых очертание состоит из наклонно выполненных прямоугольных подсекций и одной аркообразной подсекции.

Согласно изобретению в приспособлении для контурного резания может быть предусмотрено следующее.

Модулем для контурного резания может быть режущая головка, которая перемещается в поперечном направлении системы и которая несет, по меньшей мере, один вертикально расположенный режущий инструмент, который перемещается по транспортировочному пути блоков в вертикальном направлении.

При такой конфигурации режущая головка перемещается взад и вперед в поперечном направлении системы согласно профилю контурного разреза, в то время как блок продвигается через приспособление для контурного резания в продольном направлении системы. Режущий инструмент режущей головки создает в блоке контурный разрез, который состоит из объединения продольных перемещений блока и поперечных перемещений режущей головки.

Режущая головка может располагаться над транспортировочным путем блоков и, по меньшей мере, нести один режущий инструмент, который выступает вниз и который перемещается через транспортировочный путь блоков, расположенный под ним в вертикальном направлении.

Режущая головка может располагаться под транспортировочным путем блоков и, по меньшей мере, нести один режущий инструмент, который выступает вверх и который перемещается через транспортировочный путь блоков, расположенный над ним в вертикальном направлении.

Режущая головка может также иметь два или более режущих инструмента, расположенных рядом друг с другом в поперечном направлении, которые отрезают два или более конечных изделия, расположенных рядом друг с другом, от одного блока.

Согласно изобретению модуль для контурного резания может содержать приводной модуль, присоединенный к режущей головке, который во время контурного разреза производит перемещения режущей головки, выполняемые в поперечном направлении системы.

В режущей головке, расположенной над транспортировочным путем блоков, приводной модуль может располагаться над режущей головкой или сбоку рядом с режущей головкой. В режущей головке, расположенной под транспортировочным путем блоков, приводной модуль может располагаться под режущей головкой или сбоку рядом с режущей головкой.

Приводной модуль, присоединенный к режущей головке, может содержать контурный шаблон, от которого заимствуются перемещения режущей головки, выполняемые в поперечном направлении системы во время контурного разреза. Такая конфигурация дает возможность быстро изменить контурный разрез, создаваемый режущей головкой, заменой контурного шаблона.

Приводной модуль, присоединенный к режущей головке, может быть подсоединен к копировальному устройству, которое заимствует контур конечного изделия от контурного шаблона или оригинальной модели. При такой конфигурации перемещения режущей головки, которые определяют профиль контурной секции и выполняются в поперечном направлении системы, можно заимствовать непосредственно от контурного шаблона или от оригинальной модели.

В приводном модуле может быть предусмотрено двигательное устройство, которое перемещает режущую головку взад и вперед в поперечном направлении системы, это двигательное устройство присоединено к приводному двигателю, в котором генерирование перемещений режущей головки, выполняемых в поперечном направлении системы во время контурного разреза, вводится в управляющую программу приводного двигателя.

Линейный двигатель, который перемещает режущую головку взад и вперед в поперечном направлении системы, может быть предусмотрен в качестве приводного модуля, в котором генерирование перемещений режущей головки, выполняемых в поперечном направлении системы во время контурного разреза, вводится в управляющую программу линейного двигателя.

Согласно изобретению в приспособлении для контурного резания может быть предусмотрено следующее.

Модуль для контурного резания может содержать рамку для контурного резания, которую можно перемещать в поперечном направлении системы, имеющую одну вертикально расположенную проволоку и приводной модуль, присоединенный к рамке для контурного резания, который генерирует перемещения рамки для контурного резания, выполняемые в поперечном направлении системы во время контурного разреза.

При такой конфигурации рамка для контурного резания перемещается взад и вперед в поперечном направлении системы приводным модулем, присоединенным к ней, согласно профилю контурного разреза, в то время как блок проталкивается через приспособление для контурного резания основным транспортировочным устройством в продольном направлении системы. Рамка для контурного резания режущей проволокой создает контурный разрез в блоке, который образуется объединением перемещений рамки для контурного резания, выполняемых в поперечном направлении системы, с перемещениями блока, выполняемыми в продольном направлении системы.

Приводной модуль, который присоединен к рамке для контурного резания и который перемещает рамку взад и вперед в поперечном направлении системы, может располагаться над рамкой для контурного резания. Приводной модуль также может быть расположен под рамкой для контурного резания или сбоку рядом с ней.

Приводной модуль, который присоединен к рамке для контурного резания, может содержать контурный шаблон, от которого заимствуются перемещения рамки для контурного резания, выполняемые в поперечном направлении системы во время контурного разреза. Такая конфигурация дает возможность быстро изменить контурный разрез, создаваемый рамкой для контурного резания, заменой контурного шаблона.

Приводной модуль, присоединенный к рамке для контурного резания, может быть подсоединен к копировальному устройству, которое заимствует контур конечного изделия от контурного шаблона или оригинальной модели. При такой конфигурации перемещения рамки для контурного резания, которые определяют контурный разрез и выполняются в поперечном направлении системы, можно заимствовать непосредственно от контурного шаблона или от оригинальной модели.

В приводном модуле может быть предусмотрено двигательное устройство, присоединенное к приводному двигателю, которое перемещает рамку для контурного резания взад и вперед в поперечном направлении системы, и генерирование перемещений рамки для контурного резания, выполняемых в поперечном направлении системы во время контурного разреза, можно ввести в управляющую программу приводного двигателя. Приводной двигатель может быть выполнен в виде серводвигателя, а двигательное устройство может быть выполнено в виде привода с рециркулирующей шариковой винтовой парой, продолжающегося в поперечном направлении системы.

Линейный двигатель, который перемещает рамку для контурного резания взад и вперед в поперечном направлении системы, может быть предусмотрен в качестве приводного модуля, в котором генерирование перемещений рамки для контурного резания, выполняемых в поперечном направлении системы во время контурного разреза, вводится в управляющую программу линейного двигателя.

Рамка для контурного резания может содержать две или более вертикально расположенных режущих проволок, которые расположены на расстоянии друг от друга в поперечном направлении системы.

Согласно дополнительному аспекту изобретения может быть предусмотрено, что приспособление для контурного резания предусматривает, по меньшей мере, один режущий модуль, который снабжен, по меньшей мере, одним неподвижным режущим инструментом, который создает прямой разрез в блоках параллельно продольному направлению системы. Дополнительный режущий модуль может быть снабжен неподвижной режущей рамкой, которая содержит, по меньшей мере, одну по существу вертикально расположенную режущую проволоку.

Согласно изобретению в основном режущем устройстве может быть дополнительно предусмотрено следующее.

Задняя контактная плита может быть установлена непосредственно перед приспособлением для контурного резания. Над задней контактной плитой может быть предусмотрена регулируемая по высоте верхняя плита, которая ограничивает транспортировочный путь сверху. Эта плита предотвращает опрокидывание блоков, находящихся на задней контактной плите, в то время как блоки продвигаются через приспособление для контурного резания. По меньшей мере, одна направляющая планка может быть расположена по обеим сторонам транспортировочного пути. При такой конфигурации блоки можно поддерживать сбоку на направляющей планке при перемещении через приспособление для контурного резания.

Передняя контактная плита может быть установлена непосредственно после приспособления для контурного резания. Регулируемая по высоте верхняя плита, которая ограничивает транспортировочный путь сверху, может быть предусмотрена над передней контактной плитой. Эта плита предотвращает опрокидывание конечных изделий и остатков блоков, появляющихся из приспособления для контурного резания. По меньшей мере, одна направляющая планка, которая ограничивает транспортировочный путь сбоку, может быть предусмотрена над передней контактной плитой. По меньшей мере, одна направляющая планка может быть расположена по обеим сторонам транспортера. При такой конфигурации блоки, появляющиеся из приспособления для контурного резания, можно поддерживать сбоку на направляющей планке.

В дополнительной конфигурации изобретения может быть предусмотрено следующее.

Система снабжена прямолинейным транспортировочным путем, пролегающим в продольном направлении системы, который продолжается от входного устройства через основное режущее устройство в выходное устройство. Приспособление для контурного резания расположено в основном устройстве для контурного резания поперечно прямолинейному транспортировочному пути. Бесконечная транспортерная лента для изделий расположена после приспособления для контурного резания, которая принимает конечные изделия и продолжается по прямолинейному транспортировочному пути в выходное устройство системы.

Такая конфигурация предусматривает линейную конструкцию системы согласно изобретению. Входное устройство, основное режущее устройство и основное выходное устройство расположены последовательно по прямой линии в продольном направлении системы. Блоки перемещаются по прямолинейному транспортировочному пути от входного устройства в транспортировочное устройство. При прохождении основного режущего устройства блоки разрезаются по контурным разрезам, создаваемым приспособлением для контурного резания, и разделяются на конечные изделия и остатки блоков. Конечные изделия и остатки блоков снимаются с транспортерной ленты для изделий и транспортируются в выходное устройство. В результате линейной конструкции можно достигнуть относительно небольшой общей ширины всей системы, что является предпочтительным, в условиях ограниченного пространства на месте установки системы.

В линейной конструкции системы может быть дополнительно предусмотрено следующее.

Регулируемую по высоте верхнюю плиту, которая ограничивает транспортировочный путь сверху, можно предусмотреть над транспортерной лентой для изделий. Верхняя плита предотвращает опрокидывание конечных изделий и остатков блоков, появляющихся из приспособления для контурного резания.

По меньшей мере, одна направляющая планка, которая ограничивает транспортировочный путь сбоку, может быть предусмотрена над транспортерной лентой для изделий. По меньшей мере, одна направляющая планка может быть расположена по обеим сторонам транспортировочного пути. При такой конфигурации блоки, появляющиеся из приспособления для контурного резания, можно поддерживать сбоку на направляющей планке.

Также в линейной конструкции системы задняя контактная плита может быть установлена непосредственно перед приспособлением для контурного резания. Прижимное устройство, которое ограничивает транспортировочный путь наверху и которое, возможно, регулируется по высоте, может быть расположено над задней контактной плитой. Прижимное устройство предотвращает опрокидывание блоков, находящихся на задней контактной плите, в то время как блоки продвигаются через приспособление для контурного резания. По меньшей мере, одна направляющая планка, которая ограничивает транспортировочный путь сбоку, может быть предусмотрена над задней контактной плитой. По меньшей мере, одна направляющая планка может быть расположена по обеим сторонам транспортировочного пути. При такой конфигурации блоки можно поддерживать сбоку на направляющей планке при прохождении приспособления для контурного резания.

При линейной конструкции системы первое режущее устройство, которое разрезает блоки в поперечном направлении системы, может быть установлено перед основным режущим устройством, в котором предусмотрено первое режущее приспособление, имеющее лезвия, которые могут перемещаться взад и вперед поперечно транспортировочному пути.

При такой конфигурации блоки перемещаются по прямолинейному транспортировочному пути от входного устройства через первое режущее устройство к основному режущему устройству. В первом режущем устройстве неподвижные блоки, находящиеся на транспортировочном пути, разрезаются на полоски в поперечном направлении системы лезвиями первого режущего приспособления, которые могут перемещаться взад и вперед поперечно транспортировочному пути. Затем создаются полоски, которые удлиняются в поперечном направлении системы, эти полоски расположены последовательно в продольном направлении системы. Полоски перемещаются по прямолинейному транспортировочному пути к основному режущему устройству. Там полоски разрезаются по контурным разрезам, создаваемым приспособлением для контурного резания. Профиль контурных разрезов приспособлен к очертаниям конечных изделий, подлежащих изготовлению. Таким образом, конечные изделия, имеющие очертание, создаваемое по контурным разрезам, формируются во время разрезания полосок. Конечные изделия и обрезки вынимаются из основного режущего устройства по прямолинейному транспортировочному пути. Таким образом, прямоугольные блоки можно разрезать на небольшие конечные изделия, которые благодаря их небольшому размеру, можно поместить внутри прямоугольного блока по несколько штук в поперечном ряду рядом друг с другом и в несколько рядов друг за другом. Прямоугольные блоки разрезаются на полоски в поперечном направлении системы в первом режущем устройстве, каждая из которых соответствует одному поперечному ряду конечных изделий. Полоски перемещаются в продольном направлении системы через основное режущее устройство и там разрезаются на отдельные конечные изделия по контурным разрезам, создаваемым приспособлением для контурного резания.

Согласно изобретению в основном режущем устройстве может быть предусмотрено следующее.

Может быть предусмотрено основное режущее устройство, в котором задняя контактная плита и механизм транспортировки основного транспортировочного устройства установлены перед приспособлением для контурного резания, причем механизм транспортировки перемещает блоки вперед по прямолинейному транспортировочному пути в продольном направлении системы и имеет задний ползун блока, который перемещается по задней контактной плите в продольном направлении системы.

При такой конфигурации блоки подаются к основному режущему устройству в поперечном направлении системы. В основном режущем устройстве блоки находятся на задней контактной плите между задним ползуном блока и приспособлением для контурного резания. Блоки продвигаются механизмом транспортировки через приспособление для контурного резания. Во время прохождения через приспособление для контурного резания блоки разрезаются по контурным разрезам, создаваемым приспособлением для контурного резания. Здесь конечные изделия вырезаются из блоков. Конечные изделия, вырабатываемые разрезанием блоков, имеют очертание, создаваемое контурными разрезами и соответствующее профилю контурных разрезов. Конечные изделия появляются из приспособления для контурного резания на передней стороне приспособления для контурного резания.

Согласно изобретению бесконечная транспортерная лента может быть расположена после приспособления для контурного резания, которая принимает конечные изделия и продолжается в выходное устройство системы. При такой конфигурации конечные изделия, появляющиеся из приспособления для контурного резания в продольном направлении системы, перемещаются в продольном направлении системы.

Согласно изобретению может быть предусмотрена передняя контактная плита, расположенная после приспособления для контурного резания и поперечный ползун, который перемещается по передней контактной плите в поперечном направлении системы. При такой конфигурации конечные изделия, появляющиеся из приспособления для контурного резания в продольном направлении системы, перемещаются в поперечном направлении системы.

Согласно изобретению в основном режущем устройстве может быть предусмотрено следующее.

Приспособление для контурного резания расположено между задней контактной плитой и передней контактной плитой. Основное транспортировочное устройство предусматривает первый механизм транспортировки, расположенный перед задней контактной плитой, и второй механизм транспортировки, расположенный после передней контактной плиты.

Первый механизм транспортировки перемещает блоки вперед в продольном направлении системы и снабжен задним ползуном блока, который перемещается по задней контактной плите в продольном направлении системы. Второй механизм транспортировки перемещает блоки назад в продольном направлении системы и снабжен передним ползуном блока, который перемещается по передней контактной плите в продольном направлении системы.

Такая конфигурация основного режущего устройства позволяет создавать контурные разрезы в блоках, при которых при прохождении через приспособление для контурного резания, блоки могут перемещаться только вперед или вперед и назад двумя механизмами транспортировки в основном направлении транспортировки в продольном направлении системы. При прохождении через приспособление для контурного резания блоки разрезаются на отдельные конечные изделия, по меньшей мере, одним режущим инструментом приспособления для контурного резания, который перемещается взад и вперед в поперечном направлении системы.

Основное режущее устройство, имеющее два механизма транспортировки, может быть снабжено приспособлением для контурного резания, которое имеет только один модуль для контурного резания, который имеет только один режущий инструмент, который перемещается взад и вперед модулем для контурного резания в поперечном направлении системы.

Такая конфигурация основного режущего устройства позволяет вырезать конечные изделия из блоков одним контурным разрезом. Профиль контурного разреза, создаваемого режущим инструментом приспособления для контурного резания, приспособлен к очертанию конечного изделия, подлежащего изготовлению. Режущий инструмент перемещается взад и вперед модулем для контурного резания в поперечном направлении системы, в то время как блок перемещается вперед и назад двумя механизмами транспортировки основного транспортировочного устройства в продольном направлении системы. Половина контурного разреза создается перемещением блока вперед, другая половина выполняется во время перемещения блока назад. Блок проталкивается вперед от задней контактной плиты на переднюю контактную плиту и от передней контактной плиты обратно на заднюю контактную плиту. Для создания контурного разреза, который соответствует окружности круглого диска, блок перемещается один раз вперед и один раз назад. Для создания контурного разреза, который соответствует неправильной окружности четырехпалого листа клевера, блок перемещается несколько раз вперед и назад во время создания первой половины контурного разреза и также во время создания второй половины контурного разреза. После создания контурного разреза разрезанный блок вместе с конечным изделием находится на задней контактной плите. Для удаления разрезанных блоков и конечных изделий из основного режущего устройства может быть предусмотрен поперечный ползун, который перемещается по задней контактной плите в поперечном направлении системы. В приспособлении для контурного резания модуль для контурного резания может иметь два или более режущих инструмента, расположенных рядом друг с другом в поперечном направлении системы, которые перемещаются взад и вперед модулем для контурного резания в поперечном направлении системы. Режущие инструменты вырезают из блока два или более конечных изделия, расположенных рядом друг с другом в поперечном направлении системы, как, например, четырехпалые листы клевера или круглые диски.

Основное режущее устройство, имеющее два механизма транспортировки, может быть снабжен приспособлением для контурного резания, которое содержит два модуля для контурного резания, расположенные один за другим в продольном направлении системы, каждый из которых имеет только один режущий инструмент, который перемещается взад и вперед модулем для контурного резания в поперечном направлении системы.

Такая конфигурация основного режущего устройства позволяет вырезать из блоков конечные изделия, имеющие два одновременно созданных контурных разреза. Контурные разрезы создаются модулями для контурного резания, которые перемещаются взад и вперед независимо друг от друга в поперечном направлении системы. Два модуля для контурного резания создают в каждом блоке два отдельных контурных разреза, пролегающих по-разному в блоке. Оба контурных разреза начинаются у переднего края блока и заканчиваются у заднего края блока. Два контурных разреза содержат подсекции, которые расположены противоположно друг другу внутри блока и взаимно дополняют друг друга для формирования полного очертания конечного изделия. Один контурный разрез формирует левую половину очертания конечного изделия, а другой контурный разрез создает правую половину очертания конечного изделия. При создании очертания круглого диска блок только перемещается вперед в продольном направлении системы двумя механизмами транспортировки основного транспортировочного устройства. При создании очертания четырехпалого листа клевера блок перемещается вперед и назад двумя механизмами транспортировки основного транспортировочного устройства в продольном направлении системы. Во время перемещения блока назад создаются те подсекции очертания листа клевера, которые имеют создаваемое назад очертание против направления продвижения блока. После создания двух контурных разрезов разрезанный блок вместе с конечным изделием находятся на передней контактной плите. Для удаления разрезанных блоков и конечных изделий может быть предусмотрен поперечный ползун, который перемещается по передней контактной плите в поперечном направлении системы.

Согласно изобретению в основном транспортировочном устройстве может быть предусмотрено следующее.

В первом механизме транспортировки может быть предусмотрен приводной модуль, подсоединенный к заднему ползуну блока, который во время контурного разреза производит перемещения заднего ползуна блока, выполняемые в продольном направлении системы.

Двигательное устройство, подключенное к приводному двигателю, может быть предусмотрено в приводном модуле первого механизма транспортировки, которое перемещает задний ползун блока взад и вперед в продольном направлении системы, и генерирование перемещений заднего ползуна блока, выполняемых в продольном направлении системы во время контурного разреза, можно ввести в управляющую программу приводного двигателя.

В приводном модуле первого механизма транспортировки приводной двигатель может быть выполнен в виде серводвигателя, и может быть предусмотрено двигательное устройство, которое выполнено в виде привода с рециркулирующей шариковой винтовой парой, который продолжается в продольном направлении системы.

Первый механизм транспортировки может быть снабжен линейным двигателем, присоединенным к заднему ползуну блока, который перемещает задний ползун блока взад и вперед в продольном направлении системы, и генерирование перемещений заднего ползуна блока, выполняемых в продольном направлении системы во время контурного разреза, вводится в управляющую программу линейного двигателя.

Приводной модуль, подсоединенный к переднему ползуну блока, может быть предусмотрен во втором механизме транспортировки, который производит движения переднего ползуна блока, выполняемые в продольном направлении системы во время контурного разреза.

В приводном модуле второго механизма транспортировки может быть предусмотрено двигательное устройство, присоединенное к приводному двигателю, которое перемещает передний ползун блока взад и вперед в продольном направлении системы, и генерирование перемещений переднего ползуна блока, выполняемых в продольном направлении системы во время контурного разреза, можно ввести в управляющую программу приводного двигателя.

В приводном модуле второго механизма транспортировки может быть предусмотрен приводной двигатель, выполненный в виде серводвигателя, и двигательное устройство, которое выполнено в виде привода с рециркулирующей шариковой винтовой парой, который продолжается в продольном направлении системы.

Второй механизм транспортировки может быть снабжен линейным двигателем, присоединенным к переднему ползуну блока, который перемещает передний ползун блока взад и вперед в продольном направлении системы, в котором генерирование перемещений переднего ползуна блока, выполняемых в продольном направлении системы во время контурного разреза, вводится в управляющую программу линейного двигателя.

В дополнительном варианте изобретения может быть предусмотрено следующее.

Согласно изобретению может быть предусмотрено подающее устройство для подачи блоков к задней контактной плите основного режущего устройства в поперечном направлении системы.

Может быть предусмотрено первое режущее устройство, которое разрезает блоки в поперечном направлении системы, в котором блоки проталкиваются в поперечном направлении системы через неподвижное режущее приспособление. Первое режущее устройство установлено перед основным режущим устройством в поперечном направлении системы. Блоки, появляющиеся из первого режущего устройства в поперечном направлении системы, подаются к основному режущему устройству в поперечном направлении устройства.

Первое режущее устройство может быть снабжено режущим приспособлением, которое расположено поперечно направлению перемещения блоков и продолжается в продольном направлении системы. Режущее приспособление может иметь два или более режущих инструмента, расположенных на расстоянии друг от друга в продольном направлении системы.

В режущем приспособлении первого режущего устройства может быть предусмотрена неподвижная дисковая пила в качестве режущего инструмента, которая имеет полотно, вращающееся вокруг горизонтальной оси.

Режущее приспособление первого режущего устройства может быть снабжена неподвижной режущей рамкой, которая продолжается в продольном направлении системы и содержит две или более по существу вертикально расположенных проволоки.

Режущее приспособление первого режущего устройства может быть снабжено двумя режущими инструментами, расположенными в продольном направлении системы на большем расстоянии друг от друга, которое только обрезает края, выполненные в поперечном направлении системы, или отрезает там узкую краевую полоску от блока или блоков, перемещающихся через режущее приспособление.

Режущее приспособление первого режущего устройства может быть снабжено множеством режущих инструментов, расположенных через регулярные промежутки в продольном направлении системы. Эти режущие инструменты разрезают блоки на отдельные полоски, которые продолжаются в поперечном направлении системы и расположены последовательно в продольном направлении системы.

Первое режущее устройство может быть снабжено ползуном блока, который может перемещаться в поперечном направлении системы, который может перемещать блоки, находящиеся на горизонтальной транспортировочной плоскости в поперечном направлении системы, через неподвижное режущее приспособление.

Далее изобретение разъясняется подробно со ссылкой на примерные варианты.

Некоторые примерные варианты показаны прилагаемыми чертежами на фигурах:

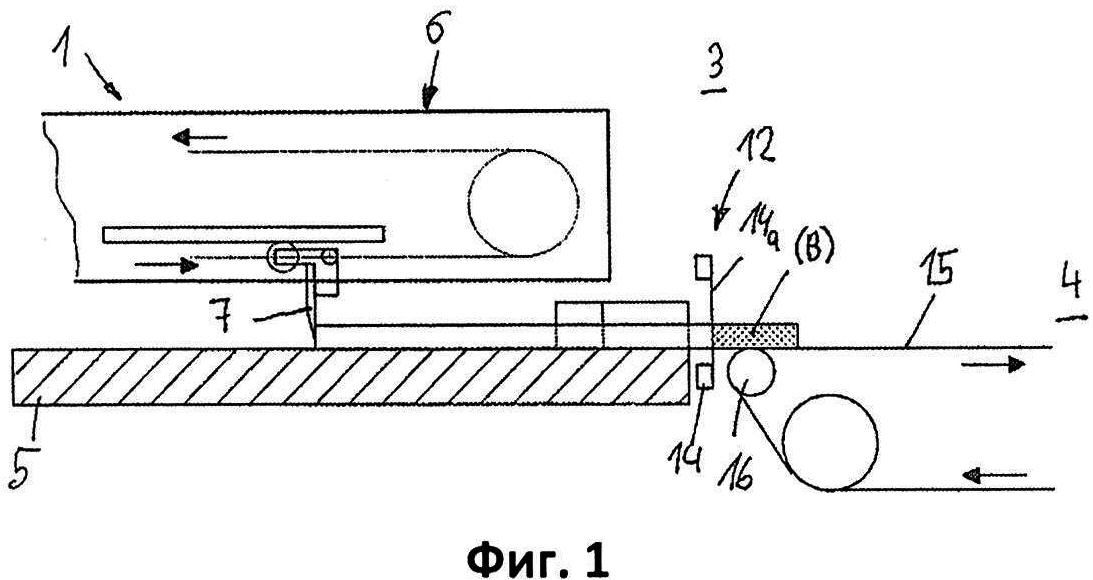

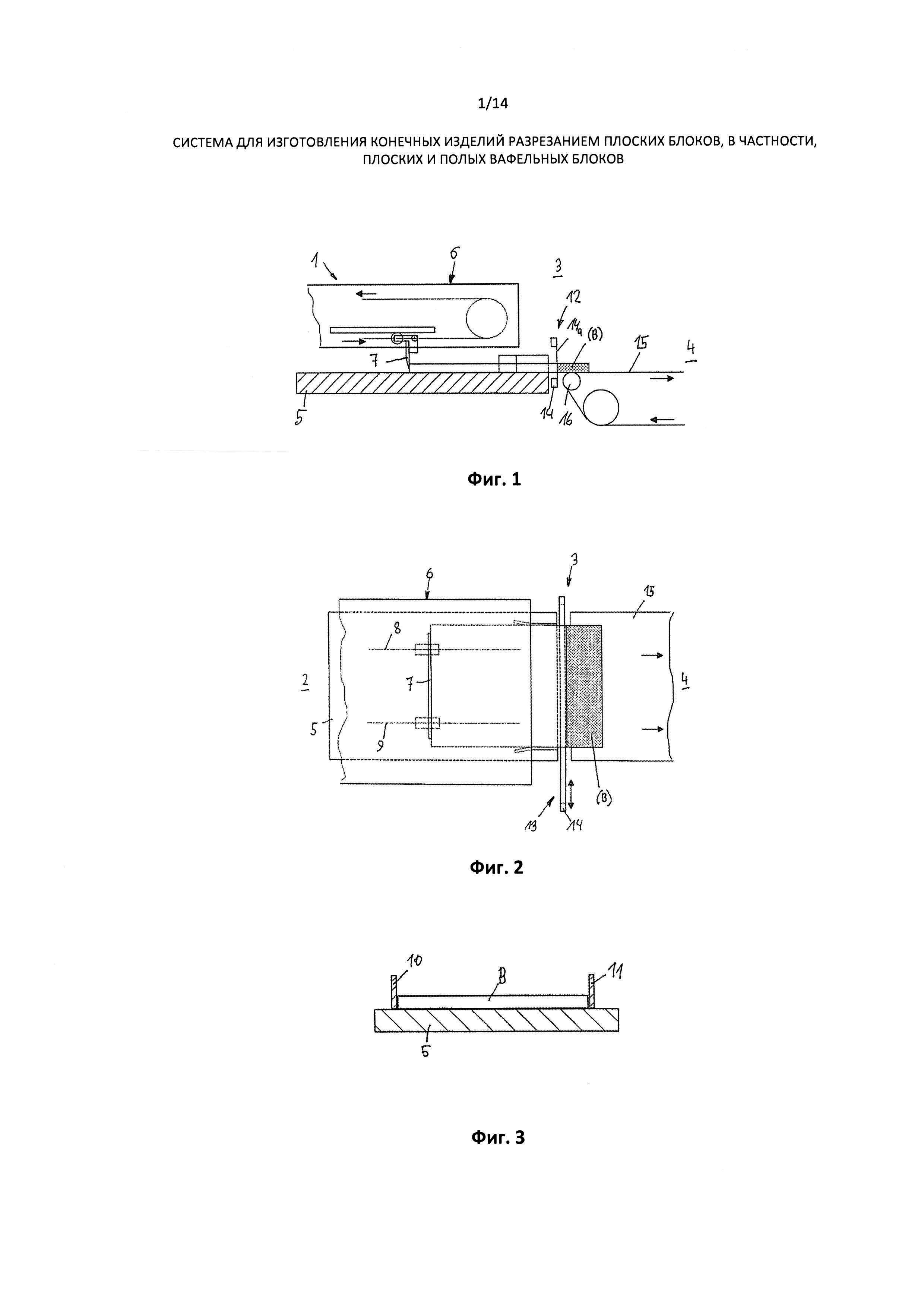

На фиг. 1 показан первый вариант системы в продольном разрезе.

На фиг. 2 показан вид в плане системы на фиг. 1.

На фиг. 3 показана первая деталь системы на фиг. 1. в поперечном сечении.

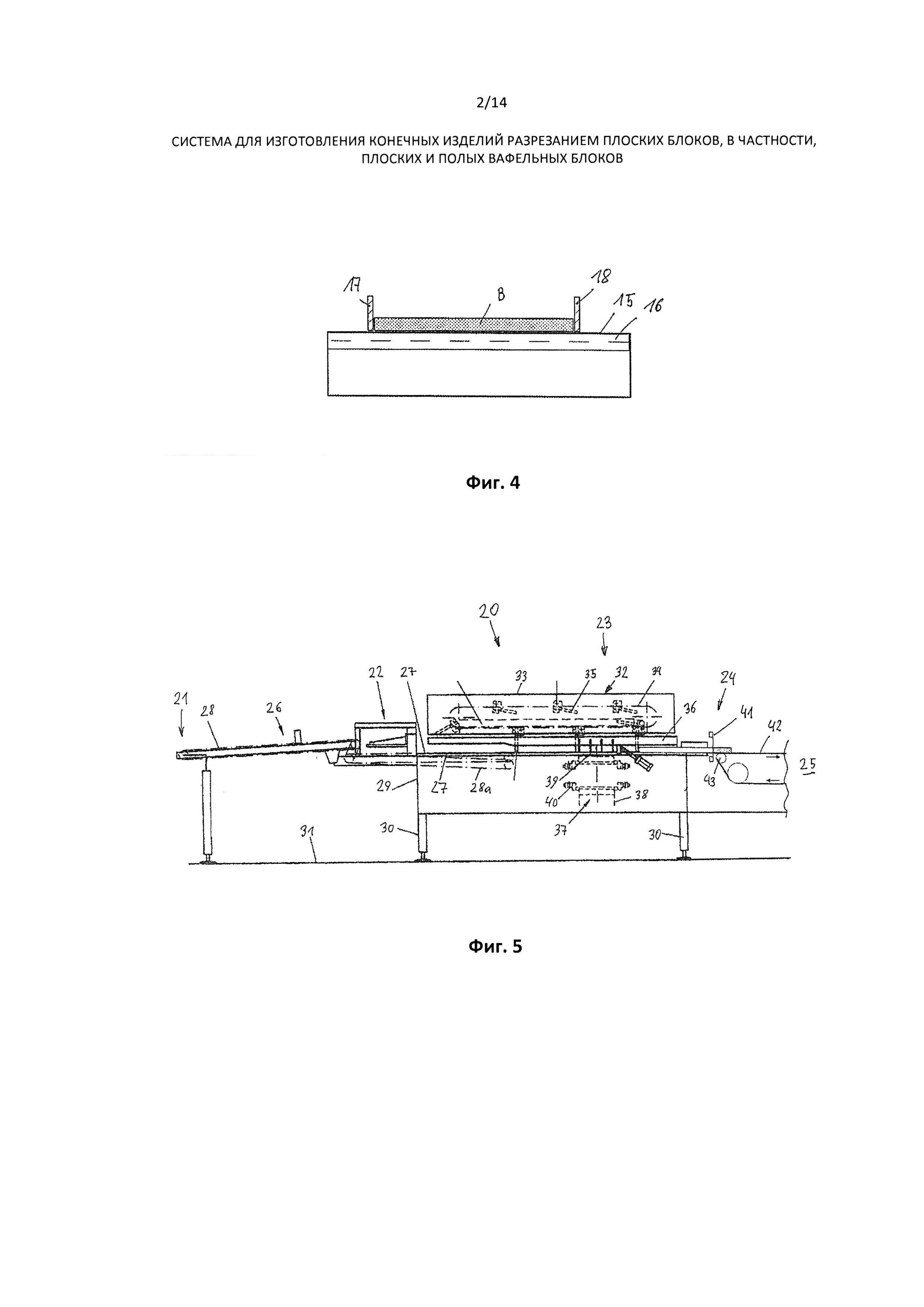

На фиг. 4 показана вторая деталь системы на фиг. 1. в поперечном сечении.

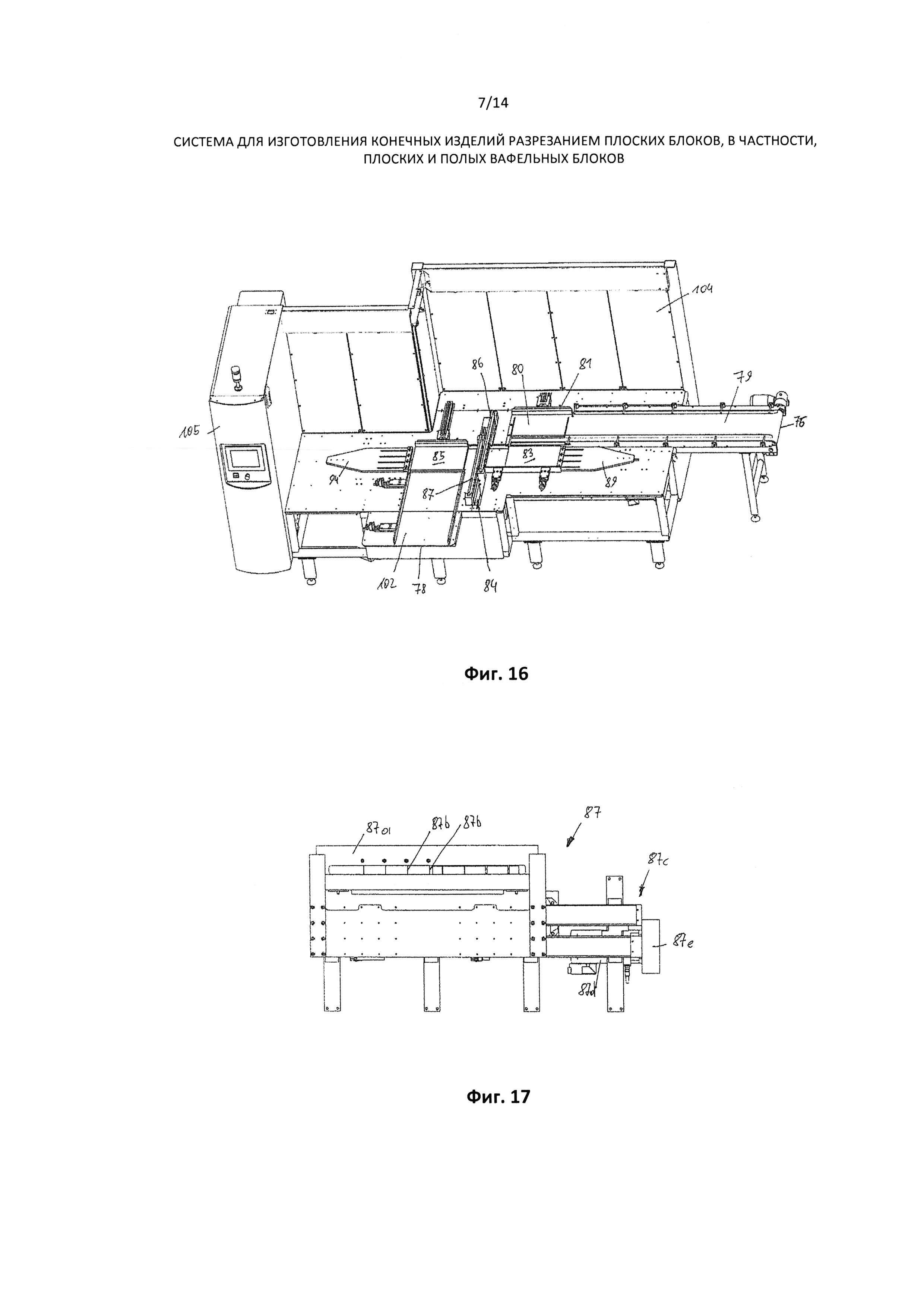

На фиг. 5 показан второй вариант системы в продольном сечении.

На фиг. 6 показан третий вариант системы в плане.

На фиг. 7 показана деталь системы на фиг. 6 в плане.

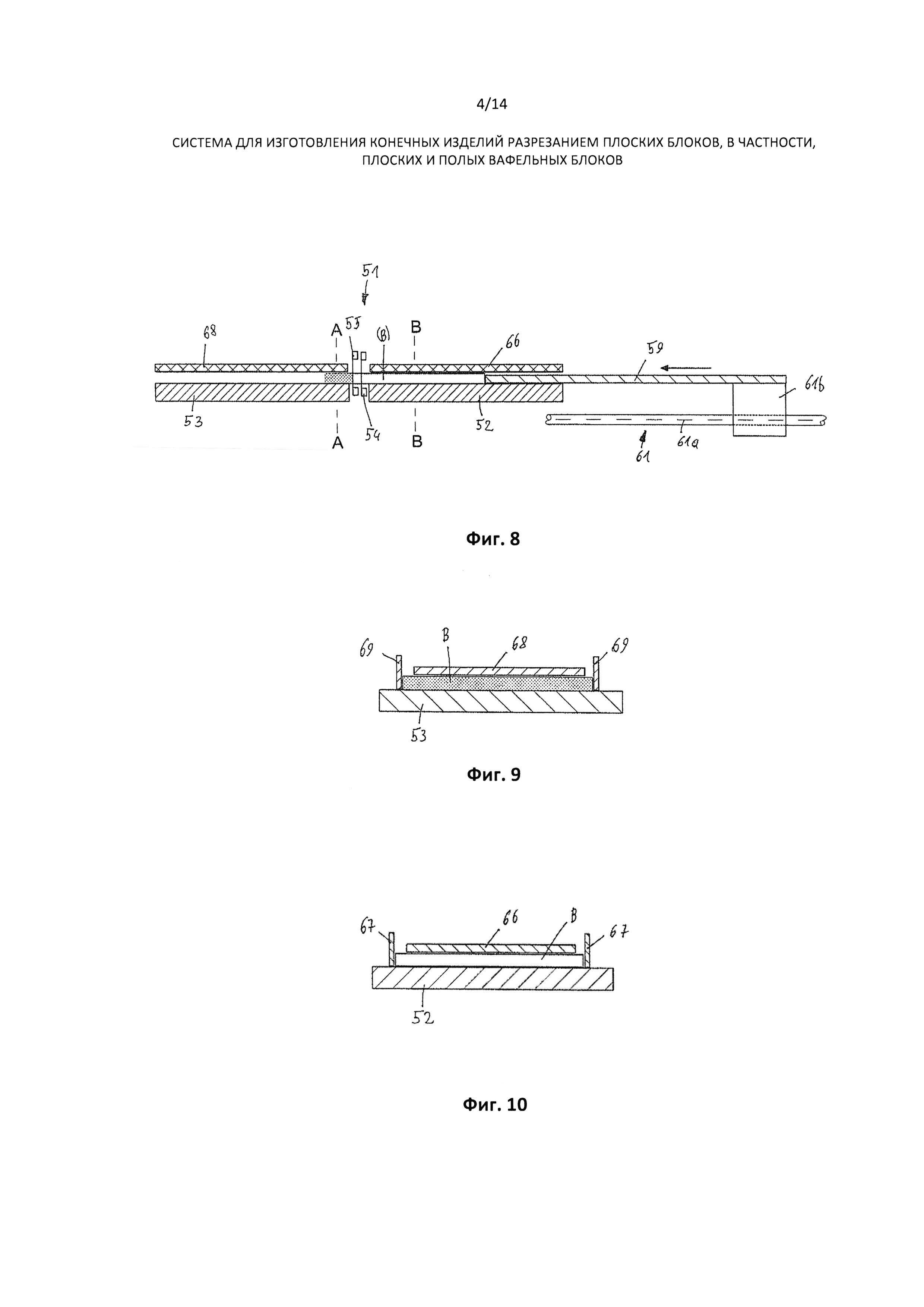

На фиг. 8 показана деталь системы на фиг. 6 в продольном сечении.

На фиг. 9 показана деталь системы на фиг. 6 в поперечном сечении.

На фиг. 10 показана деталь системы на фиг. 6 в поперечном сечении.

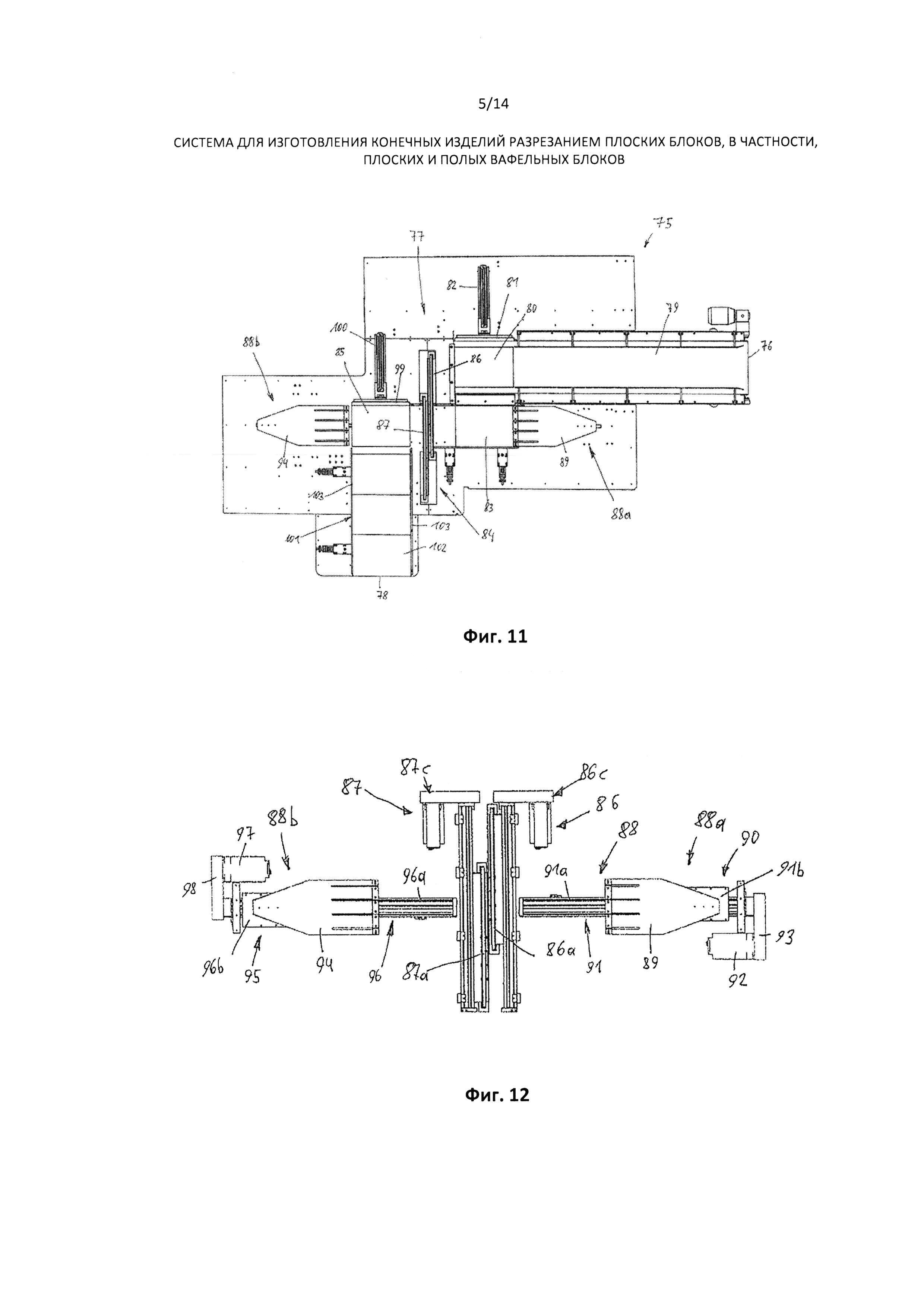

На фиг. 11 показан четвертый вариант системы в плане.

На фиг. 12 показана деталь системы на фиг. 11 в плане.

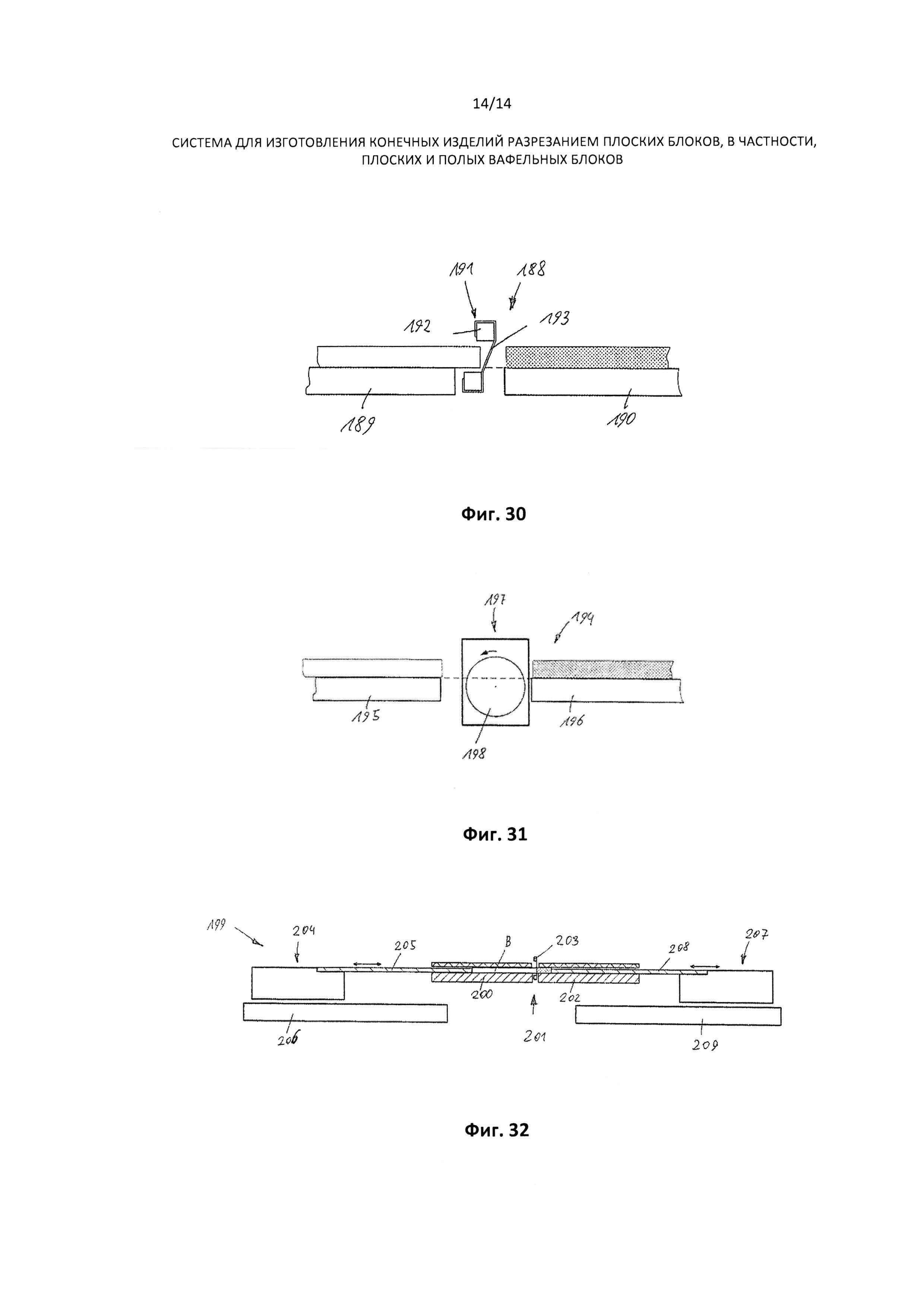

На фиг. 13 показана деталь системы на фиг. 11 в продольном сечении.

На фиг. 14 показана деталь системы на фиг. 11 в поперечном сечении.

На фиг. 15 показана деталь системы на фиг. 11 в поперечном сечении.

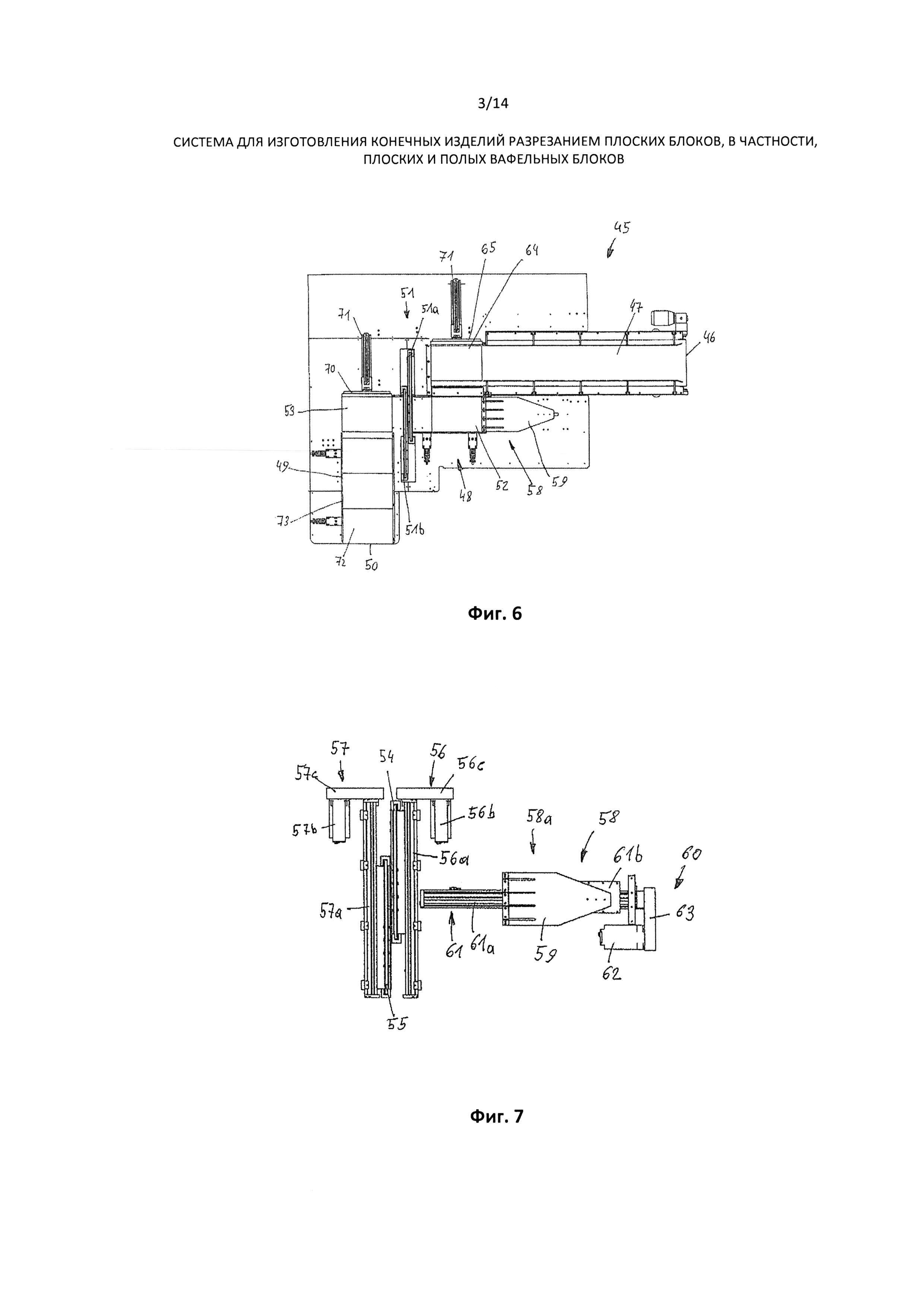

На фиг. 16 показана система на фиг. 11 в трехмерном изображении.

На фиг. 17 показана деталь системы на фиг. 11 в общих чертах.

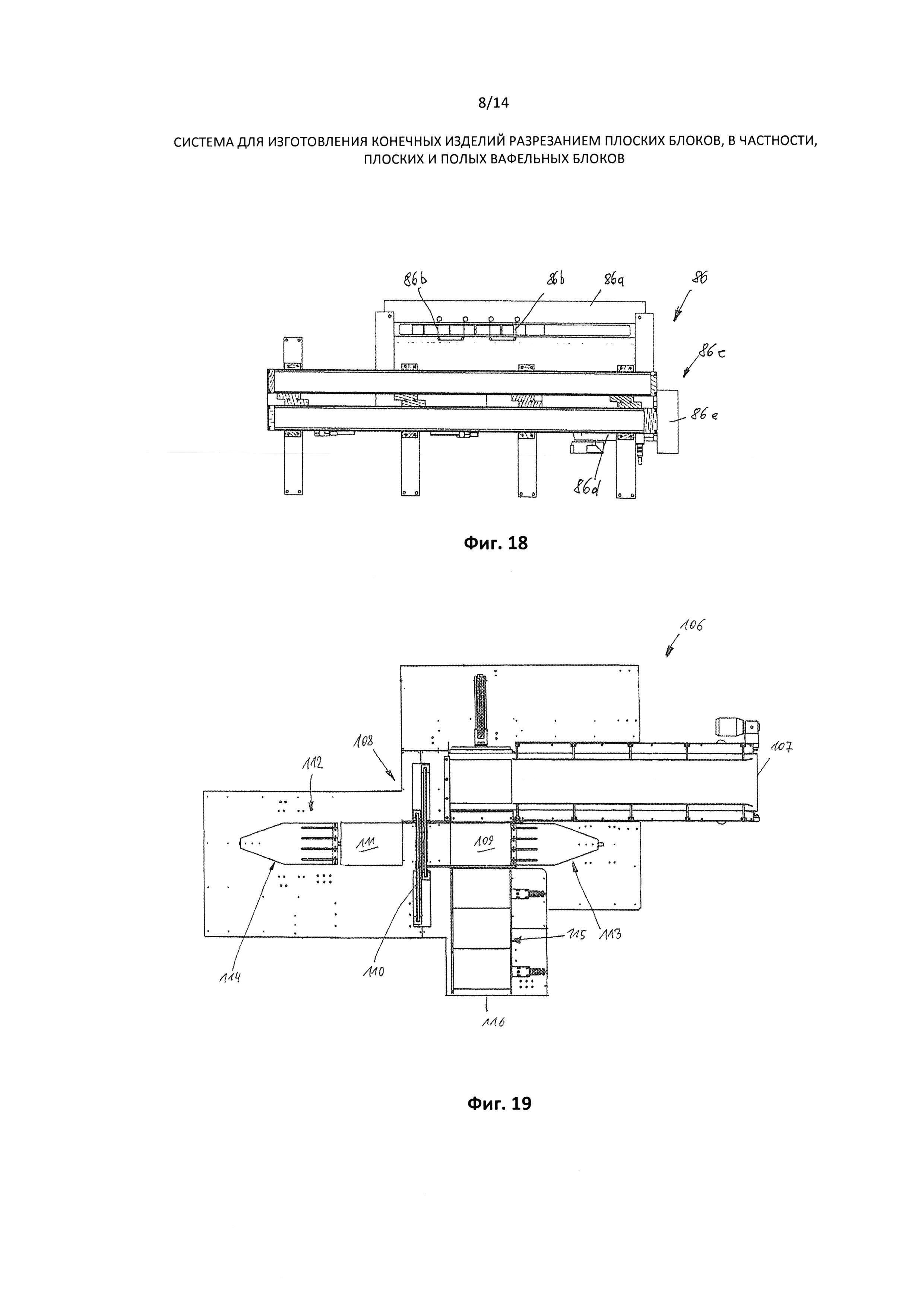

На фиг. 18 показана деталь системы на фиг. 11 в общих чертах.

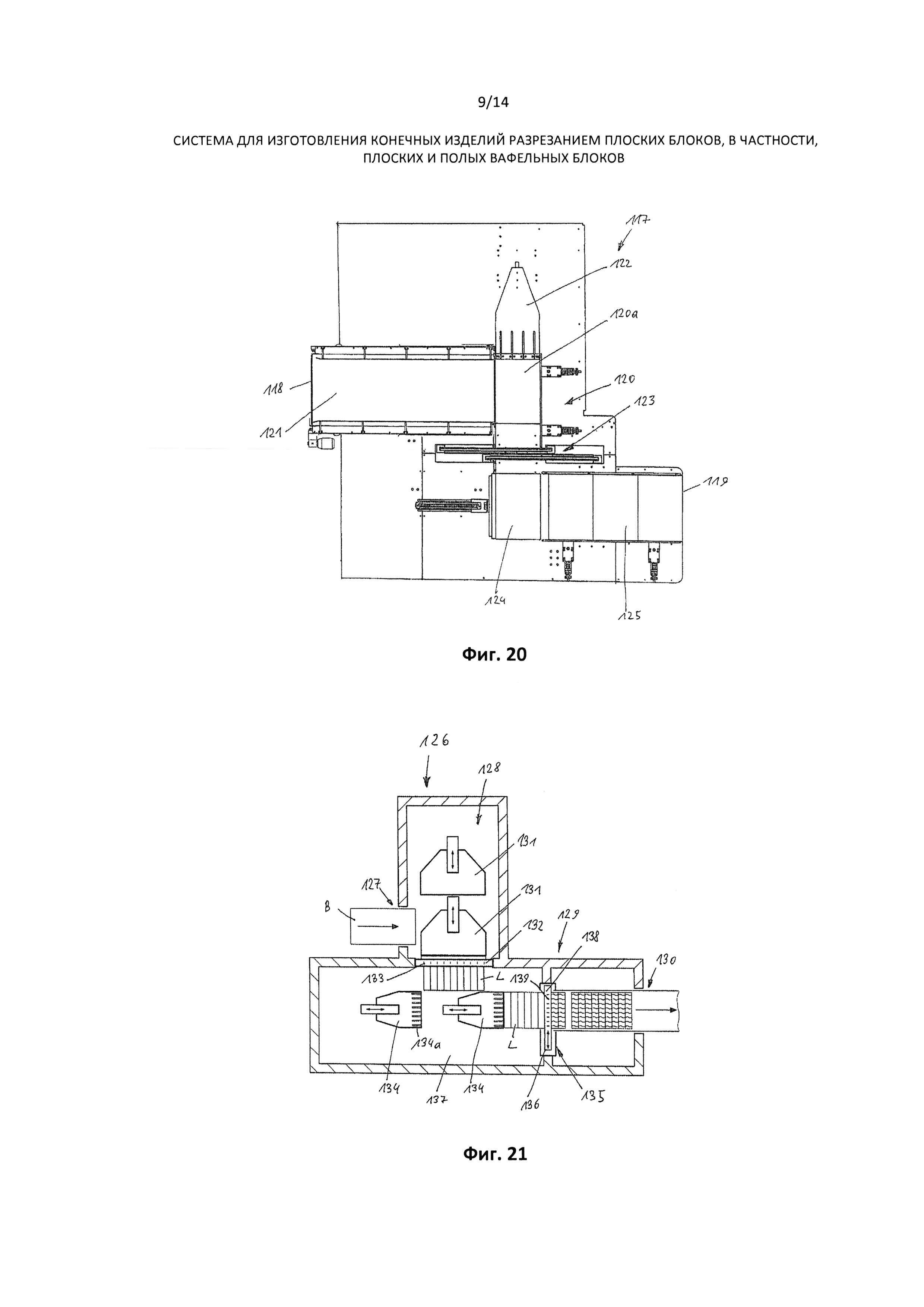

На фиг. 19 показан пятый вариант системы в плане.

На фиг. 20 показан шестой вариант системы в плане.

На фиг. 21 показан седьмой вариант системы в плане.

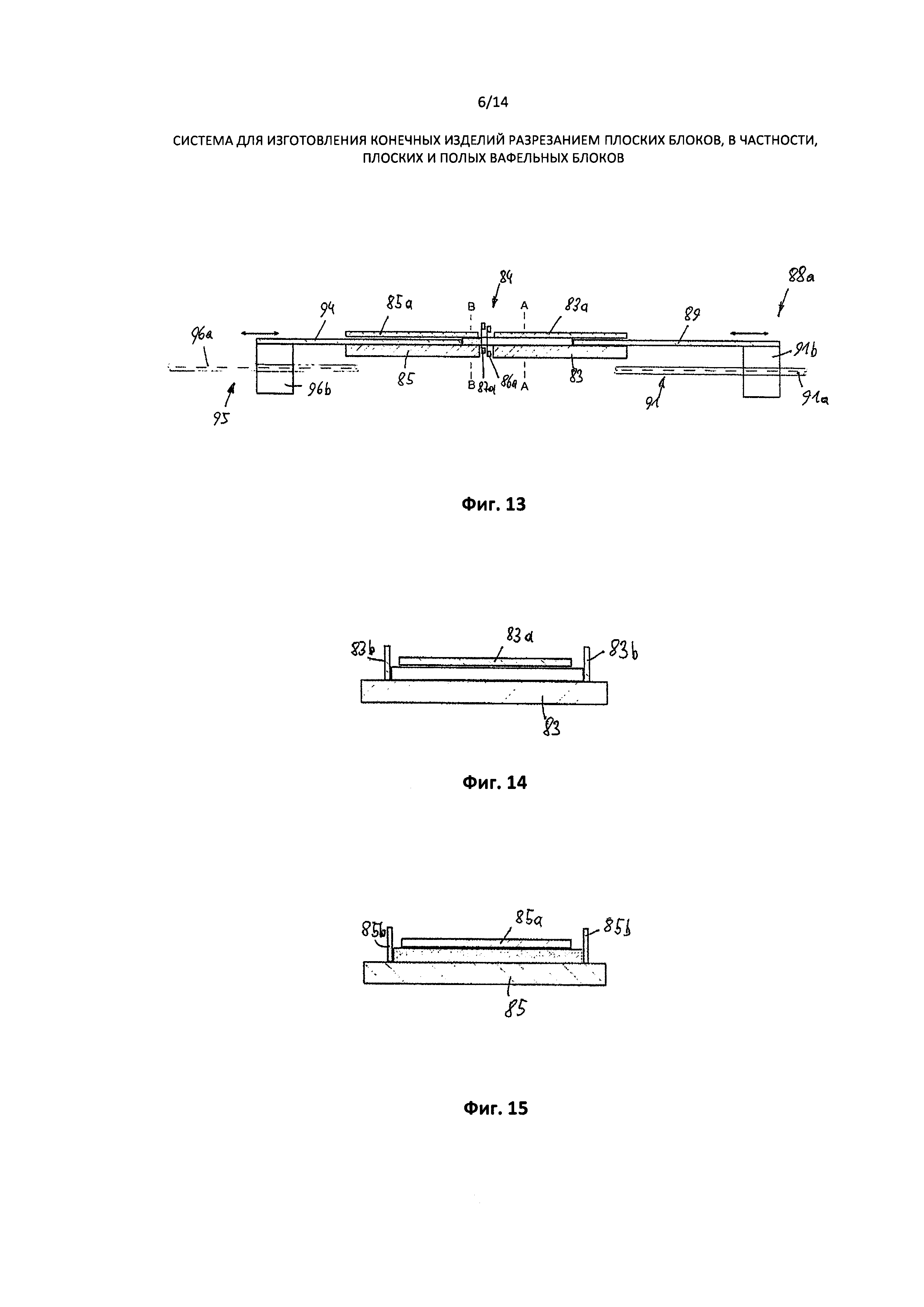

На фиг. 22 показаны детали системы на фиг. 21 в увеличенном виде.

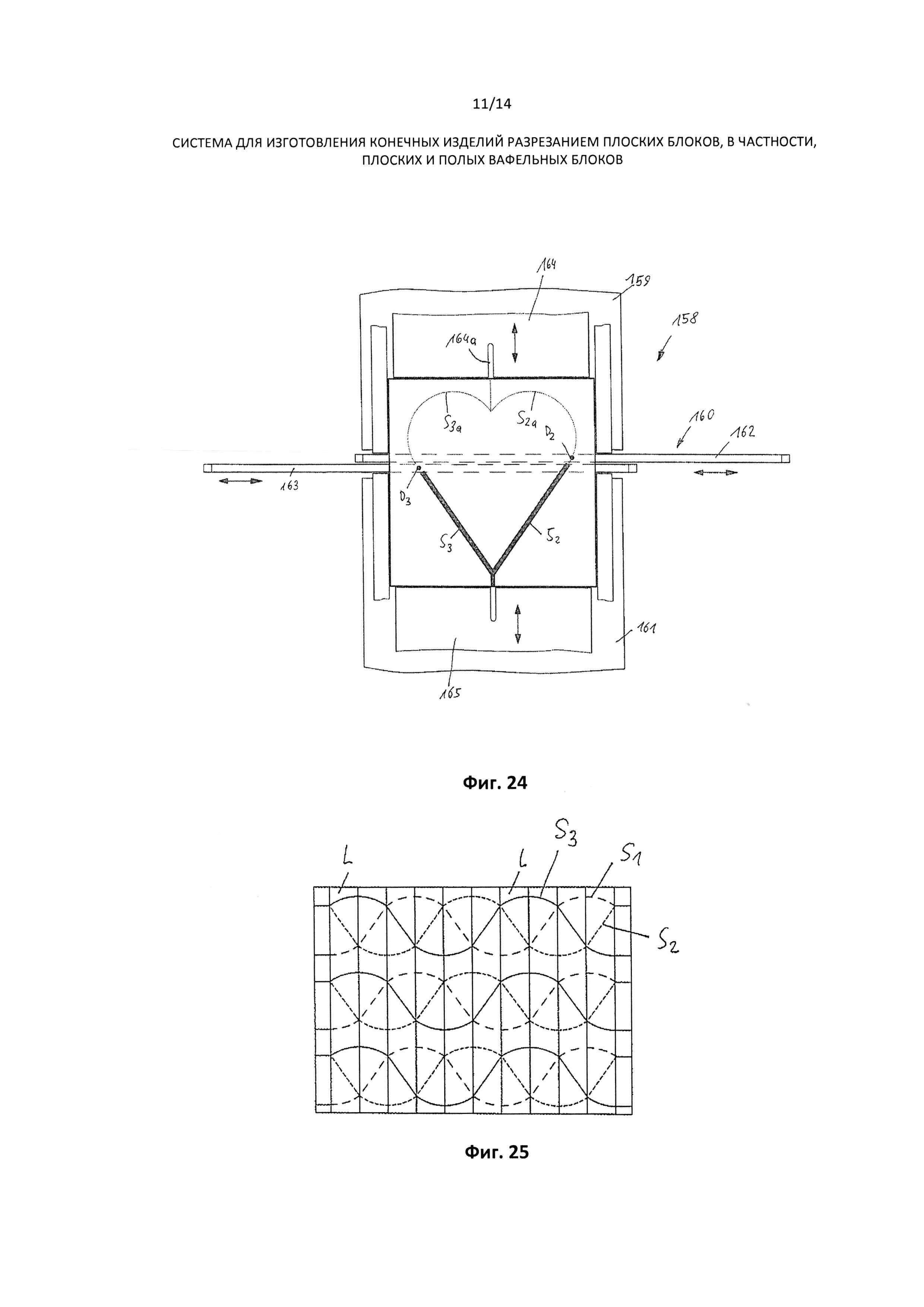

На фиг. 23 показан вариант основного режущего устройства в плане.

На фиг. 24 показан вариант основного режущего устройства в плане.

На фиг. 25 показан разрезанный блок в плане.

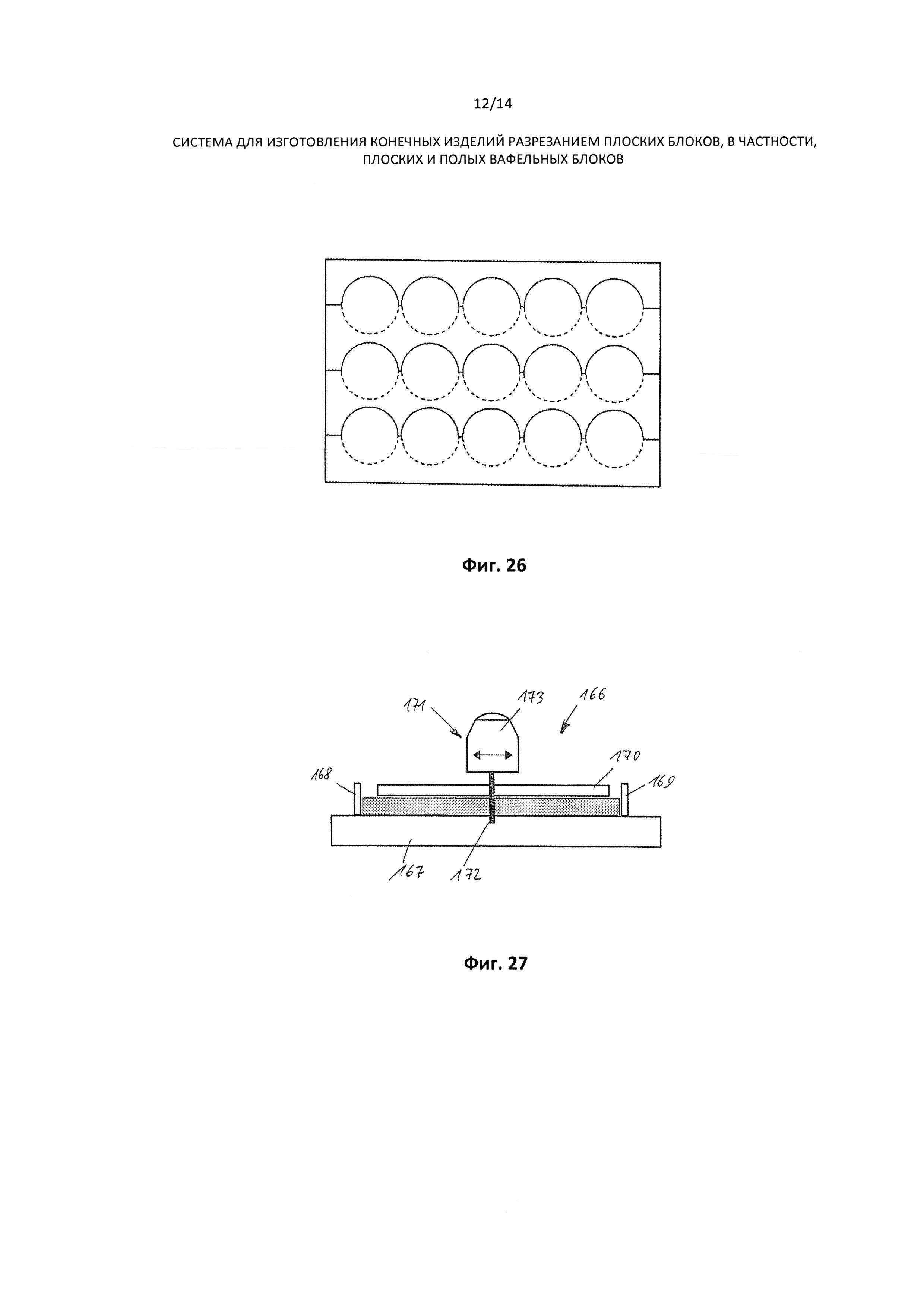

На фиг. 26 показан разрезанный блок в плане.

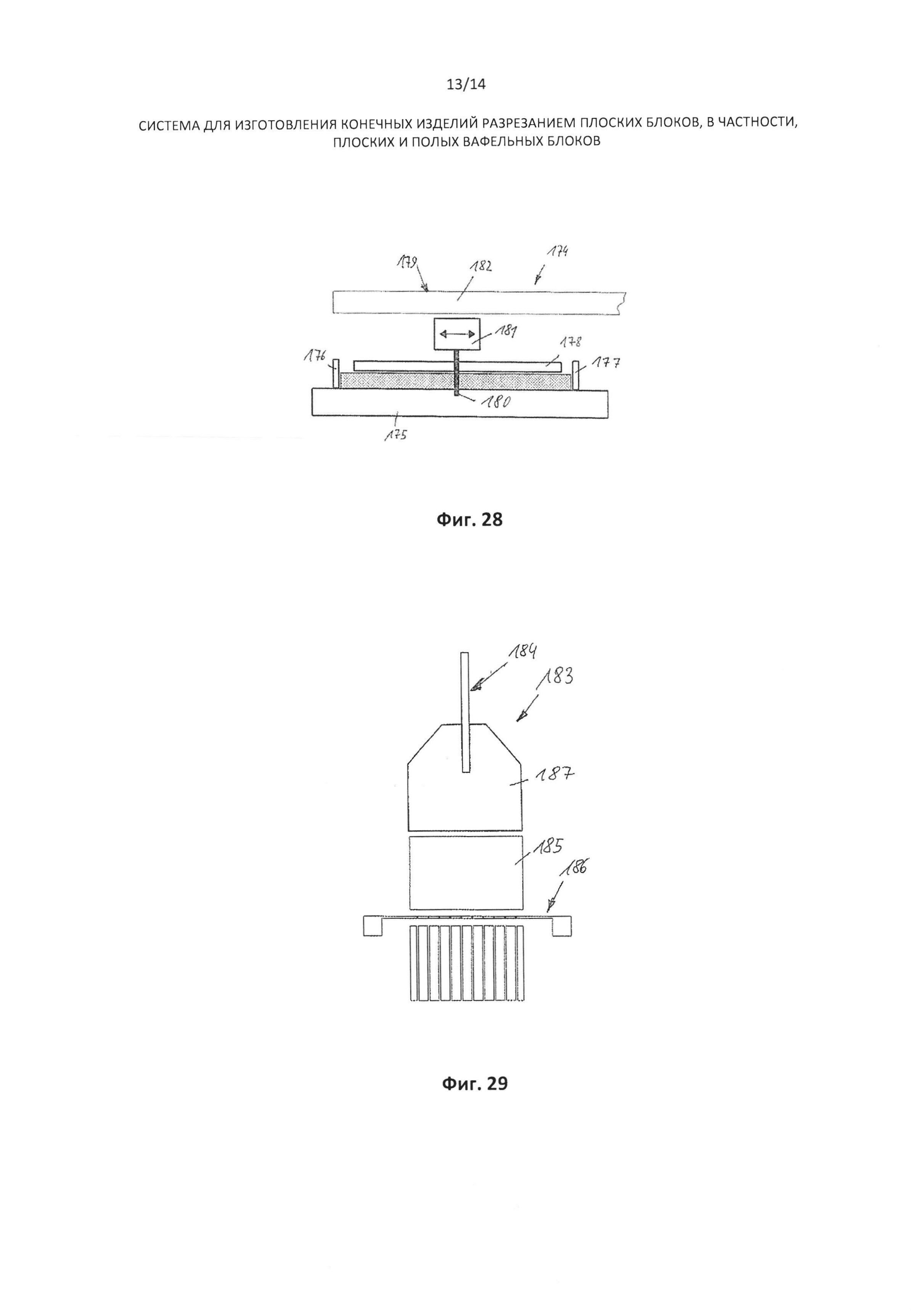

На фиг. 27 показан вариант приспособления для контурного резания в общих чертах.

На фиг. 28 показан вариант приспособления для контурного резания в общих чертах.

На фиг. 29 показан вариант устройства для поперечного резания в плане.

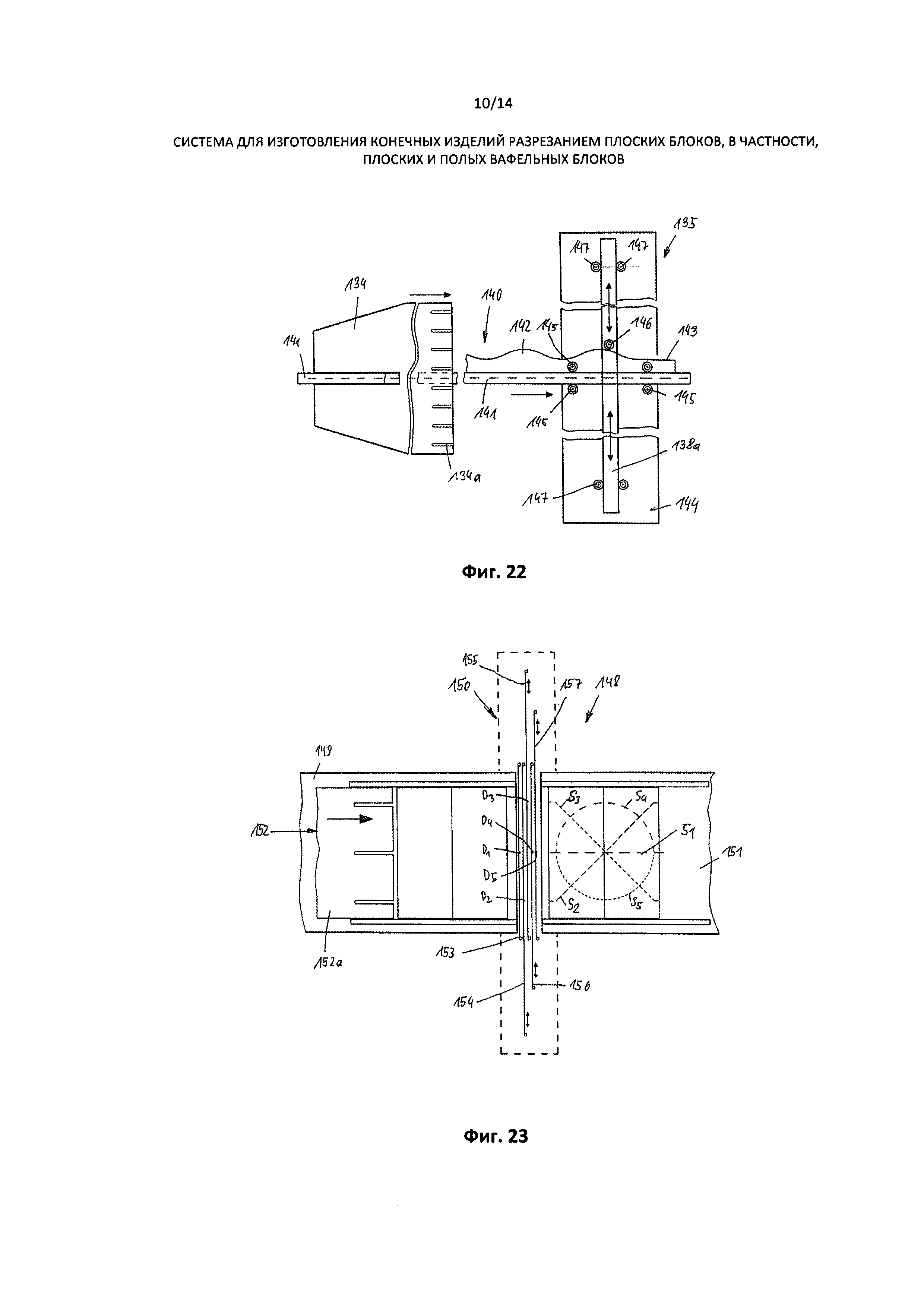

На фиг. 30 показан вариант устройства для поперечного резания в продольном сечении.

На фиг. 31 показан вариант устройства для поперечного резания в продольном сечении и

На фиг. 32 показан вариант основного режущего устройства в продольном сечении.

Предлагается система, в которой плоские блоки, например, плоские или полые вафельные блоки разрезаются по контурным разрезам. Конечные изделия вырезаются из блоков по контурным разрезам, в которых форма очертаний определяется профилем контурных разрезов. Профиль контурных разрезов приспособлен, по меньшей мере, секциями к очертаниям конечного изделия.

Контурные разрезы создаются режущими инструментами, которые перемещаются взад и вперед в поперечном направлении, а блоки перемещаются в продольном направлении системы. При создании контурных разрезов поперечные перемещения режущих инструментов объединяются с продольными перемещениями блоков. Конкретное объединение поперечных перемещений режущих инструментов с продольными перемещениями блоков определяет профиль контурных разрезов, создаваемых режущими инструментами в блоках. Поперечные перемещения режущих инструментов выполняются отдельно от поперечных перемещений блоков. Отдельное выполнение двух перемещений позволяет создавать отличные по форме контурные разрезы. Можно создавать контурные разрезы, содержащие прямоугольные, круглые дугообразные или волнообразные отдельные участки. Можно создавать контурные разрезы, которые приспособлены к очертаниям отличных по форме конечных изделий. Такие конечные изделия могут иметь форму, например, куска торта, круглого диска, трехпалого листа клевера, четырехпалого листа клевера.

Контурные разрезы создаются в основном режущем устройстве системы. Прямолинейный транспортировочный путь для блоков предусматривается в основном режущем устройстве.

Транспортировочный путь продолжается в продольном направлении системы. Основное транспортировочное устройство расположено вдоль транспортировочного пути. Это устройство перемещает блоки по транспортировочному пути в продольном направлении системы. Приспособление для контурного резания расположено поперечно транспортировочному пути. Приспособление предусматривает, по меньшей мере, один модуль для контурного резания, который имеет, по меньшей мере, один режущий инструмент, который может перемещаться в поперечном направлении системы.

Блоки продвигаются основным транспортировочным устройством по транспортировочному пути через приспособление для контурного резания. При перемещении через приспособление для контурного резания блоки разрезаются режущим инструментом, перемещающимся взад и вперед в поперечном направлении системы модулем для контурного резания. Режущий инструмент, перемещающийся взад и вперед в поперечном направлении системы, создает разрез или контурный разрез в блоке, перемещающимся в продольном направлении системы, который имеет профиль, который сформирован объединением поперечных перемещений режущего инструмента с продольными перемещениями блока.

Блоки подаются к системе у входного устройства и перемещаются внутрь системы к основному режущему устройству. В основном режущем устройстве блоки разделяются на конечные изделия и остатки от резания. Конечные изделия и остатки от резания перемещаются в выходное устройство системы и выпускаются из системы.

Система предназначена для обработки вафельных блоков. Вафельные блоки являются прямолинейными устойчивыми в размерном отношении пластинчатыми структурами, имеющими слоистую структуру, в которой вафельные листы и слои крема расположены поочередно друг над другом. Самым верхним слоем слоистой структуры может быть вафельный лист или слой крема. Вафельными листами являются плоские выпеченные вафельные листы или вафельные листы, выпеченные плоскими участками, которые снабжены в верхней и нижней стороне вафельным рисунком и имеют хрупкую хрустящую консистенцию. Слои крема содержат, в основном, крем, взбитый с воздухом. Вместо слоев крема другие слои наполняющей массы могут содержаться в вафельных блоках. В полых вафельных блоках вафельные листы или наружный вафельный лист в каждом случае может быть изогнут наружу участками из плоскости вафельного листа, при этом можно изготовить, например, полые вафли, наполненные кремом.

На фиг. 1 и 2 схематично показана система 1 согласно изобретению в линейной конструкции. Система 1 предусматривает прямолинейный транспортировочный путь. Вдоль этого пути последовательно по одной линии расположены входное устройство 2, основное режущее устройство 3 и выходное устройство 4. Входное устройство 2 и выходное устройство 4 показаны только схематично на фиг. 1 и 2.

В системе 1 предусмотрена горизонтальная контактная плита 5, которая расположена на нижней стороне транспортировочного пути и продолжается от входного устройства 2 прямо в основное режущее устройство 3. Основное транспортировочное устройство 6 предусмотрено в системе 1, которое расположено над контактной плитой 5 и продолжается вдоль транспортировочного пути от входного устройства 2 в основное режущее устройство 3. Основное транспортировочное устройство 6 перемещает блоки, находящиеся на контактной плите 5 от входного устройства 2 (в тексте транспортировочное устройство 2) в основное режущее устройство 3.

Основное транспортировочное устройство 6 снабжено нажимными плитами 7, расположенными поперечно продольному направлению системы. Нажимные плиты 7 прикреплены к двум бесконечным цепям 8, 9, продолжающимся в продольном направлении системы, при этом в каждом случае горизонтальный нижний проход цепи расположен над контактной плитой 5. Каждая нажимная плита 7 поворачивается вокруг горизонтальной оси из наклонного состояния покоя в горизонтальное рабочее положение. Нажимные плиты 7, поворачиваемые в вертикальное рабочее положение, перемещаются вперед в продольном направлении системы нижним проходом цепи двух бесконечных цепей 8, 9. Здесь каждая плита 7 захватывает блок (В), находящийся на контактной плите 5 на задней стороне и продвигает блок (В) к переднему концу контактной плиты 5.

Направляющие планки 10, 11, которые ограничивают транспортировочный путь сбоку, расположены над контактной плитой 5 на переднем конце контактной плиты 5. На фиг. 3 показан блок (В), находящийся на контактной плите 5 между двумя направляющими планками 10, 11.

Приспособление 12 для контурного резания, которое расположено поперечно транспортировочному пути, находится в основном режущем устройстве 3. Приспособление 12 для контурного резания расположено после контактной плиты 5. Приспособление 12 для контурного резания предусматривает модуль 13 для контурного резания, который имеет рамку 14 для контурного резания, которая смещается в поперечном направлении системы, которая содержит, по меньшей мере, одну вертикально расположенную режущую проволоку 14а. Рамка 14 для контурного резания перемещается взад и вперед в поперечном направлении системы модулем 13 для контурного резания, а блок перемещается основным транспортировочным устройством 6 через приспособление 12 для контурного резания в продольном направлении системы. Режущая проволока 14а создает контурный разрез в перемещающемся вперед блоке, при котором продольные перемещения блока объединяются с поперечными перемещениями рамки 14 для контурного резания. Объединение двух перемещений определяет профиль контурного разреза, создаваемого режущей проволокой 14а.

При перемещении через приспособление 12 для контурного резания блоки (В) разделяются по контурным разрезам, создаваемым режущей проволокой 14а модуля 13 для контурного резания. В этом случае изготовляются нужные конечные изделия и остаток от резания. И конечные изделия, и остатки от резания появляются на передней стороне приспособления 12 для контурного резания. Конечные изделия имеют очертание, создаваемое контурными разрезами.

После приспособления 12 для контурного резания расположена бесконечная транспортерная лента 15, которая принимает конечные изделия и вынимает их из системы 1. Транспортерная лента 15 продолжается вдоль транспортировочного пути в выходное устройство 4. Транспортерная лента 15 имеет задний конец, расположенный непосредственно после приспособления 12 для контурного резания, которое снабжено отклонением края лезвия, которое сформировано тонким отклоняющим роликом 16. На заднем конце транспортерной ленты 15, над транспортерной лентой 15 расположены направляющие планки 17, 18, которые ограничивают транспортировочный путь сбоку. На фиг. 4 показан блок, находящийся на транспортерной ленте 15 между направляющими планками 17, 18. Блок прошел через приспособление 12 для контурного резания и уже разрезан.

На фиг. 5 показана дополнительная система 20 согласно изобретению в линейной конструкции. Система содержит входное устройство, укладочное устройство 22, первое режущее устройство 23, основное режущее устройство 24 и выходное устройство 25. Устройства расположены последовательно по одной линии в продольном направлении системы.

Блоки подаются к системе 20 во входное устройство 21. Подающее устройство 26 продолжается в продольном направлении системы от входного устройства 21 через укладочное устройство 22 до горизонтальной контактной плиты 27, которая продолжается в продольном направлении системы через первое режущее устройство 23 в основное режущее устройство 24. Подающее устройство 26 имеет расположенные рядом транспортерные ленты 28, которые продолжаются в продольном направлении системы от входного устройства 21 через укладочное устройство 22 до горизонтальной контактной плиты 27. Контактная плита 27 прикреплена к верхней стороне рамы 29 машины, которая поддерживается посредством ножек 30 на фундаменте 31. На задней половине контактная плита 27 снабжена продольными пазами, в которые входят передние концевые участки 28а транспортерной ленты 28. Подающее устройство 26 перемещает блоки от входного устройства 21 через укладочное устройство 22 к контактной плите 27. Блоки помещаются на заднюю половину контактной плиты 27 опусканием передних концевых участков 28а транспортерной ленты 28.

В укладочном устройстве 23 можно уложить два или три блока друг над другом для формирования штабеля блоков. Штабель блоков помещается на транспортерную ленту 28. Блоки или штабели блоков находятся на транспортерной ленте 28 на расстоянии один за другим. Блоки или штабели блоков перемещаются транспортерными лентами 28 подающего устройства 26 к контактной плите 27 и помещаются на заднюю половину контактной плиты 27.

Система 20 имеет основное транспортировочное устройство 32, которое расположено над контактной плитой 27, и которое продолжается в продольном направлении системы в основное режущее устройство 24. Две бесконечные транспортерные цепи 34 расположены рядом друг с другом в опорной раме 33 основного транспортировочного устройства 32, в котором проходы горизонтальной нижней цепи расположены над контактной плитой 27. Нажимные плиты 35, расположенные поперечно продольному направлению системы прикрепляются к транспортерным цепям 34. Нажимные плиты 35 расположены на расстоянии друг за другом и поворачиваются из наклонного состояния покоя в вертикальное рабочее положение. Транспортерные цепи 34 перемещают нажимные плиты 35, поворачивающиеся в вертикальное рабочее положение по верхней стороне контактной плиты 27 вперед в продольном направлении системы. Каждая нажимная плита 35 захватывает блок или штабель блоков, находящихся на контактной плите на задней части и продвигает блок в продольном направлении системы вперед к переднему концу контактной плиты 27.

Удлиненная балка 36 расположена под опорной рамой 33 основного транспортировочного устройства 32, которая продолжается в продольном направлении системы в основное режущее устройство 24. Балка 36 служит в качестве прижимного приспособления для блоков или штабелей блоков, находящихся на контактной плите 27. Расстояние от балки 36 до контактной плиты 27 регулируется. Балка 36 предотвращает наклон блоков или штабелей блоков, находящихся на контактной плите 27, в то время как блоки и штабели блоков продвигаются вперед основным транспортировочным устройством 32 по контактной плите 27.

Первое режущее устройство 23 системы 20 расположено в зоне первой половины контактной плиты 27. Первое режущее устройство 23 предусматривает режущее приспособление 37, расположенное под контактной плитой 27, которое имеет режущие лезвия 38, циркулирующие в поперечном направлении системы, которые во время процесса резания выступают вверх через поперечные пазы 39, расположенные в контактной плите 27, и разрезают блоки или штабели блоков, находящиеся на контактной плите 27. Режущие лезвия 38 прикреплены к двум бесконечным цепям 40, которые циркулируют в поперечном направлении системы. Режущие лезвия 38 поднимаются из циркулирующих цепей 40 перед процессом резания через поперечные пазы 39 над контактной плитой 28, а после процесса резания опускаются под контактную плиту 28. Режущие лезвия 38 создают прямые разрезы в блоках или штабелях блоков, находящихся на контактной плите 27, которая продолжается в поперечном направлении системы. Прямые разрезы разрезают блоки или штабели блоков на полоски или наборы полосок, которые располагаются одна за другой в продольном направлении системы.

Основное режущее устройство 24 расположено после первого режущего устройства 23. В основном режущем устройстве 24 предусмотрено приспособление 41 для контурного резания, которое разрезает полоски или наборы полосок с создаваемыми им контурными разрезами, в то время как полоски или наборы полосок продвигаются основным транспортировочным устройством 32 в продольном направлении системы через приспособление для контурного резания. Приспособление 41 для контурного резания расположено поперечно транспортировочному пути. Приспособление 41 для контурного резания предусматривает модуль для контурного резания, в котором, по меньшей мере, одна вертикально расположенная проволока установлена в рамке для контурного резания, которая может перемещаться в поперечном направлении системы, которая перемещается взад и вперед модулем для контурного резания, чтобы создавать контурные разрезы в поперечном направлении системы. Контурные разрезы разрезают полоски или наборы полосок на конечные изделия. Конечные изделия появляются на передней стороне приспособления 41 для контурного резания. После приспособления 41 для контурного резания расположена транспортерная лента 42, которая удаляет конечные изделия из системы 20. Транспортерная лента 42 продолжается в выходное устройство 25. Транспортерная лента 42 имеет задний конец, расположенный непосредственно после приспособления 41 для контурного резания, которое снабжено отклонением режущего края, образованного тонким отклоняющим роликом 43. Основное режущее устройство 24 по существу соответствует основному режущему устройству 3 системы 1 на фиг. 1 и 2.

На фиг. 6-10 показана другая система 45 согласно изобретению. На фиг. 6 система 45 показана в плане.

Система 45 снабжена входным устройством 46, за которым следует транспортерная лента 47, продолжающаяся в продольном направлении системы, которая перемещает блоки внутрь системы 45. Основное режущее устройство 48, в котором блоки разрезаются, и изготовляются конечные изделия, предусмотрено внутри системы 45. Конечные изделия передаются в выходное приспособление 49. Выходное приспособление 49 продолжается в поперечном направлении системы от основного режущего устройства до выходного устройства 50. Выходное устройство 50 расположено у выходного края системы 45 на фиг. 6.

Основное режущее устройство 48 предусматривает прямолинейный транспортировочный путь для блоков. Транспортировочный путь продолжается в продольном направлении системы. Приспособление 51 для контурного резания, которое разрезает блоки по контурным разрезам, расположено на транспортировочном пути. Приспособление 51 для контурного резания расположено поперечно транспортировочному пути. Задняя контактная плита 52 расположена впереди приспособления 51 для контурного резания в продольном направлении системы, и передняя контактная плита 53 расположена позади приспособления 51 для контурного резания в продольном направлении системы.

Приспособление 51 для контурного резания содержит два модуля 51а, 51b для контурного резания, расположенные последовательно в продольном направлении системы, содержащие рамки 54, 55 для контурного резания, которые перемещаются в поперечном направлении системы. Задний модуль 51а для контурного резания расположен рядом с передним краем задней контактной плиты 52 и предусматривает заднюю рамку 54 для контурного резания, которая расположена около задней стороны приспособления 51 для контурного резания. Передний модуль 51b для контурного резания расположен рядом с задним краем передней контактной плиты 53 и предусматривает переднюю рамку 55 для контурного резания, которая расположена около передней стороны приспособления 51 для контурного резания. В двух модулях 51а, 51b для контурного резания рамки 54, 55 для контурного резания присоединены к приводным модулям 56, 57, которые перемещают рамки 54, 55 для контурного резания взад и вперед в поперечном направлении системы. Приводные модули 56, 57 содержат двигательное устройство, которое присоединено к приводному двигателю, и перемещает рамки 54, 55 для контурного резания взад и вперед в поперечном направлении системы. На фиг. 7 показан вариант приводных модулей 56, 57.

В заднем модуле 51а для контурного резания задняя рамка 54 для контурного резания присоединена к приводному модулю 56, расположенному под упомянутой рамкой. Приводной модуль 56 снабжен горизонтальным приводом 56а с рециркулирующей шариковой винтовой парой, продолжающейся в поперечном направлении системы, в которой гайка винтовой шариковой пары жестко прикреплена к задней рамке 54 для контурного резания. Рециркулирующая шариковая винтовая пара приводится в действие приводным двигателем 56b через зубчатый ременный привод 56с. Рециркулирующая шариковая винтовая пара поворачивается по часовой стрелке или против часовой стрелки приводным двигателем 56b, чтобы перемещать заднюю рамку 54 для контурного резания в поперечном направлении системы слева направо или справа налево.

В модуле 51а для контурного резания цепной привод, расположенный в поперечном направлении системы, может быть предусмотрен под задней рамкой 54 для контурного резания, в котором бесконечная цепь, циркулирующая в поперечном направлении системы, механически присоединена к задней рамке 54 для контурного резания. Цепной привод приводится в действие приводным двигателем. Бесконечная цепь цепного двигателя перемещается взад и вперед в поперечном направлении системы, чтобы перемещать рамку 54 для контурного резания в поперечном направлении системы слева направо или справа налево.

В переднем модуле 51b для контурного резания передняя рамка 55 для контурного резания присоединена к приводному модулю 57, расположенному под упомянутой рамкой. Приводной модуль 57 снабжен горизонтальным приводом 57а с рециркулирующей шариковой винтовой парой, продолжающейся в поперечном направлении системы, в которой гайка винтовой шариковой пары жестко прикреплена к передней рамке 55 для контурного резания. Рециркулирующая шариковая винтовая пара приводится в действие приводным двигателем 57b через зубчатый ременный привод 57с. Рециркулирующая шариковая винтовая пара поворачивается по часовой стрелке или против часовой стрелки приводным двигателем 57b, чтобы перемещать переднюю рамку 55 для контурного резания в поперечном направлении системы слева направо или справа налево.

В переднем модуле 51b для контурного резания цепной привод, расположенный в поперечном направлении системы, можно предусмотреть под передней рамкой 55 для контурного резания, в котором бесконечная цепь, циркулирующая в поперечном направлении системы, механически присоединена к передней рамке 55 для контурного резания. Цепной привод приводится в действие приводным двигателем. Бесконечная цепь цепного двигателя перемещается взад и вперед в поперечном направлении системы, чтобы перемещать переднюю рамку 55 для контурного резания в поперечном направлении системы слева направо или справа налево.

В основном режущем устройстве 48 предусмотрено основное транспортировочное приспособление 58 для блоков. Основное транспортировочное приспособление снабжено механизмом 58а транспортировки, установленным впереди приспособления 51 для контурного резания. Механизм 58а транспортировки снабжен задним ползуном 59 блока, который перемещается по транспортировочному пути блоков в продольном направлении системы. Ползун 59 блоков перемещается по транспортировочному пути блоков от заднего конечного положения в переднее конечное положение. В заднем конечном положении ползун 59 блока установлен впереди задней контактной плиты 52. Ползун 59 блоков продвигается механизмом 58а транспортировки от заднего конечного положения вперед за задней контактной плитой 52 в переднее конечное положение. В результате блок, находящийся на задней контактной плите 52, продвигается вперед по транспортировочному пути блоков в продольном направлении системы. Блок продвигается по транспортировочному пути через приспособление 51 для контурного резания на переднюю контактную плиту 53.

Ползун 59 блока механизма 58а транспортировки присоединен к приводному модулю 60, который генерирует продольные перемещения ползуна 59 блока. Приводной модуль 60 расположен под транспортировочным путем блоков. Приводной модуль 60 предусматривает горизонтальный привод 61 с рециркулирующей шариковой винтовой парой, продолжающейся в продольном направлении системы. Привод 61 с рециркулирующей шариковой винтовой парой содержит рециркулирующую шариковую винтовую пару 61а и гайку 61b рециркулирующей шариковой винтовой пары. Ползун 59 блока механизма 58а транспортировки жестко прикреплен к гайке 61b рециркулирующей шариковой винтовой пары. Рециркулирующая шариковая винтовая пара 61а на заднем конце приводится в действие приводным двигателем 62, который присоединен к рециркулирующей шариковой винтовой паре 61а через зубчатый ременный привод 63. Рециркулирующая шариковая винтовая пара 61а поворачивается приводным двигателем 62 по часовой стрелке или против часовой стрелки, чтобы перемещать ползун 59 блока взад и вперед в продольном направлении системы.

Ползун 59 блока механизма 58а транспортировки можно прикрепить к каретке, которая имеет рельсы, простирающиеся в продольном направлении системы, и перемещается по этим рельсам в продольном направлении системы. Цепной привод может быть предусмотрен в виде приводного модуля для ползуна 59 блока, который расположен в продольном направлении системы и имеет бесконечную цепь, циркулирующую в продольном направлении системы, которая механически связана с кареткой. Цепной привод приводится в действие приводным двигателем. Бесконечная цепь цепного привода перемещается взад и вперед в продольном направлении системы, чтобы перемещать ползун 59 блока механизма 58 транспортировки взад и вперед в продольном направлении системы.

Блоки подаются к системе 45 во входное устройство 46 и там помещаются на транспортерную ленту 47.

Транспортерная лента 47 перемещает блоки вовнутрь системы 45. Контактная плита 64 для блоков расположена на переднем конце транспортерной ленты 47. Контактная плита 64 предназначена как поперечный ползун 65. Поперечный ползун 65 перемещается по контактной плите 64 в поперечном направлении системы. Поперечный ползун 65 перемещается взад и вперед в поперечном направлении системы приводным цилиндром 71.

Блоки, находящиеся на контактной плите 64, продвигаются поперечным ползуном 65 в поперечном направлении системы на заднюю контактную плиту 52 основного режущего устройства 48.

В основном режущем устройстве 48 блоки продвигаются ползуном 59 блока механизма 58а транспортировки по транспортировочному пути блоков в продольном направлении системы через приспособление 51 для контурного резания. Блоки перемещаются через два модуля для контурного резания приспособления 51 для контурного резания, в то время как в них рамки 54, 55 перемещаются взад и вперед приводными модулями 56, 57 в поперечном направлении системы. Задний модуль 51а для контурного резания создает вместе с задней рамкой 54 для контурного резания первую группу контурных разрезов, при которых профиль выполняется объединением продольных перемещений блоков с поперечными перемещениями задней рамки 54 для контурного резания. Передний модуль 51b для контурного резания создает вместе с передней рамкой 55 для контурного резания вторую группу контурных разрезов, при которых профиль создается объединением продольных перемещений блоков с поперечными перемещениями передней рамки 55 для контурного резания.

На фиг. 26 показан пример прямоугольного разреза блока по двум группам контурных разрезов, при которых взаимно противоположные подсекции двух групп контурных разрезов дополняют друг друга для образования полных кругов. Одна группа контурных разрезов показана сплошными линиями, а вторая группа контурных разрезов показана пунктирными линиями. Блок содержит 15 конечных изделий, выполненных в виде круглых дисков, которые расположены в трех продольных рядах в блоке. Блок содержит остатки, появляющиеся во время разрезания блока, то есть две краевые полоски и два оставшихся куска, расположенных между тремя продольными рядами конечных изделий.

Во время перемещения через два модуля для контурного резания блоки разрезаются на конечные изделия и остатки блока по двум группам контурных разрезов, создаваемым модулями для контурного резания. Конечные изделия и остатки блока появляются на передней стороне приспособления 51 для контурного резания в продольном направлении системы 45 и принимаются передней контактной плитой 53 основного режущего устройства 48.

На фиг. 8 показан продольный разрез основного режущего устройства 48. На фиг. 8 показан блок (В), перемещающийся через приспособление 51 для контурного резания. Блок (В) находится на задней контактной плите 52 основного режущего устройства 48. Блок продвигается ползуном 59 блока механизма 58а транспортировки в продольном направлении системы через приспособление 51 для контурного резания. Передняя секция блока (В) уже прошла рамки 54, 55 для контурного резания двух модулей 51а, 51b для контурного резания и находится на передней контактной плите 53 основного режущего устройства 48.

В основном режущем устройстве 48 верхняя плита 66 расположена над задней контактной плитой 52. Эта плита служит в качестве удерживающего приспособления для блоков, находящихся на задней контактной плите 52. Расстояние от верхней плиты 66 до задней контактной плиты 52 регулируется. Верхняя плита 66 предотвращает опрокидывание блоков, находящихся на задней контактной плите 52, когда блоки продвигаются через приспособление 51 для контурного резания ползуном 59 блока механизма 58 транспортировки.

Над задней контактной плитой 52 расположены направляющие планки 67, которые сбоку ограничивают транспортировочный путь блоков. На фиг. 10 показан блок, находящийся на задней контактной плите 52 между двумя направляющими планками 67 в вертикальном разрезе по линии В-В на фиг. 8.

В основном режущем устройстве 48 верхняя плита 66 расположена над задней контактной плитой 52. Эта плита служит в качестве удерживающего приспособления для блоков, находящихся на задней контактной плите 52. Расстояние от верхней плиты 66 до задней контактной плиты 52 регулируется. Верхняя плита 66 предотвращает опрокидывание блоков, находящихся на задней контактной плите 52, когда блоки продвигаются через приспособление 51 для контурного резания ползуном 59 блока механизма 58 транспортировки.

Над задней контактной плитой 52 расположены направляющие планки 67, которые сбоку ограничивают транспортировочный путь блоков. На фиг. 10 показан блок, находящийся на задней контактной плите 52 между двумя направляющими планками 67 в вертикальном разрезе по линии В-В на фиг. 8.

В основном режущем устройстве 48 верхняя плита 68 расположена над передней контактной плитой 53. Эта плита служит в качестве удерживающего приспособления для разрезанных блоков, появляющихся из приспособления 51 для контурного резания. Расстояние от верхней плиты 68 до передней контактной плиты 53 регулируется. Верхняя плита 68 предотвращает опрокидывание разрезанных блоков, появляющихся из приспособления 51 для контурного резания. Над передней контактной плитой 53 расположены направляющие планки 69, которые сбоку ограничивают транспортировочный путь блоков. На фиг. 9 показан разрезанный блок, находящийся на передней контактной плите 53 между двумя направляющими планками 69 в вертикальном разрезе по линии А-А на фиг. 8.

В основном режущем устройстве 48 поперечный ползун 70 предусмотрен на передней контактной плите 53, которая выдвигает из основного режущего устройства 48 конечные изделия и остатки блока, принимаемые передней контактной плитой 53 в поперечном направлении системы. Поперечный ползун 70 перемещается взад и вперед рабочим цилиндром 71 по передней контактной плите 53 в поперечном направлении системы. За передней контактной плитой 53 основного режущего устройства 48 в поперечном направлении системы следует выходное приспособление 49, которое продолжается в выходное устройство 50. В выходном приспособлении 49 горизонтальная контактная плита 72 предусмотрена для разрезанных блоков. Поперечный ползун 70 выдвигает разрезанные блоки один за другим на контактную плиту 72. Каждый разрезанный блок толкает разрезанный блок, находящийся перед ним, на контактную плиту 72 дополнительно в поперечном направлении системы. Вдоль контактной плиты 72 расположены боковые направляющие планки 73, по которым плавно перемещаются разрезанные блоки. Вместо контактной плиты 72 можно предусмотреть транспортерную ленту, которая продолжается в поперечном направлении системы и перемещает разрезанные блоки к выходному устройству 50.

На фиг. 11-18 показана дополнительная система 75 согласно изобретению. На фиг. 11 система 75 показана в плане. Система 75 содержит входное устройство 76, основное режущее устройство 77 и выходное устройство 78. Входное устройство 76 расположено с правого края системы 75 на фиг. 11. Основное режущее устройство 77 расположено внутри системы 75. Выходное устройство 78 расположено у переднего края системы 75 на фиг. 11.

От входного устройства 76 транспортерная лента 79, перемещающаяся в продольном направлении системы, направляется вовнутрь системы 75. На переднем конце транспортерной ленты 79 расположена контактная плита 80 для блоков. Поперечный ползун 81 предназначен для контактной плиты 80. Поперечный ползун 81 перемещается по контактной плите 80 в поперечном направлении системы. Поперечный ползун перемещается взад и вперед в поперечном направлении системы рабочим цилиндром 82. Блоки транспортируются транспортерной лентой 79 в продольном направлении системы к контактной плите 80 и подаются поперечным ползуном 81 в поперечном направлении системы к основному режущему устройству 77.

В основном режущем устройстве 77 задняя контактная плита 83, приспособление 84 для контурного резания и передняя контактная плита 85 расположены последовательно по линии в продольном направлении системы. Прямолинейный транспортировочный путь для блоков предусмотрен в основном режущем устройстве 77. Транспортировочный путь продолжается в продольном направлении системы от задней контактной плиты 83 через приспособление 84 для контурного резания к передней контактной плите 85. Приспособление 84 для контурного резания расположено между задней контактной плитой 83 и передней контактной плитой 85. Приспособление 84 для контурного резания расположено поперечно транспортировочному пути. Приспособление 84 для контурного резания содержит два модуля 86, 87 для контурного резания. Модули расположены последовательно в продольном направлении системы и снабжены режущими инструментами, перемещаемыми в поперечном направлении системы. Каждый модуль 86, 87 содержит рамку 86а, 87а для контурного резания, которая перемещается в поперечном направлении системы, и приводной модуль 86с, 87с, соединенный с рамкой, который производит поперечные перемещения рамки 86а, 87а для контурного резания. Каждая рамка 86а, 87а для контурного резания содержит, по меньшей мере, одну вертикальную режущую проволоку 86b, 87b (фиг. 17 и 18).

Основное транспортировочное приспособление 88 для блоков предусмотрено в основном режущем устройстве 77. Основное транспортировочное приспособление 88 продолжается в продольном направлении системы и содержит первый механизм 88а транспортировки, который перемещает блоки вперед, и второй механизм 88b транспортировки, который перемещает блоки назад.

Первый механизм 88а транспортировки установлен впереди задней контактной плиты 83 в продольном направлении системы. Первый механизм 88а транспортировки предусматривает задний ползун 89 блока, который перемещается взад и вперед по задней контактной плите 83 в продольном направлении системы. Первый механизм 88а транспортировки предусматривает приводной модуль 90, присоединенный к заднему ползуну 89 блока, который выполняет продольные перемещения заднего ползуна 89 блока. Приводной модуль 90 расположен под прямолинейным транспортировочным путем. Приводной модуль 90 предусматривает привод 91 с рециркулирующей шариковой винтовой парой, расположенный в продольном направлении системы. Привод 91 с рециркулирующей шариковой винтовой парой содержит рециркулирующую шариковую винтовую пару 91а и гайку 91b рециркулирующей шариковой винтовой пары. Ползун 89 блока первого механизма 88а транспортировки жестко прикреплен к гайке 91b рециркулирующей шариковой винтовой пары. Рециркулирующая шариковая винтовая пара 91а на заднем конце приводится в действие приводным двигателем 92, который присоединен к рециркулирующей шариковой винтовой паре 91а через зубчатый ременный привод 93. Рециркулирующая шариковая винтовая пара 91а поворачивается приводным двигателем 92 по часовой стрелке или против часовой стрелки, чтобы перемещать ползун 89 взад и вперед в продольном направлении системы.

Второй механизм 88b транспортировки расположен после передней контактной плиты 85 в продольном направлении системы. Второй механизм 88b транспортировки предусматривает передний ползун 94 блока, который перемещается взад и вперед по передней контактной плите 85 в продольном направлении системы. Второй механизм 88b транспортировки предусматривает приводной модуль 95, присоединенный к переднему ползуну 94, который выполняет продольные перемещения переднего ползуна 94 блока. Приводной модуль 95 расположен под прямолинейным транспортировочным путем. Приводной модуль 95 предусматривает привод 96 с рециркулирующей шариковой винтовой парой, расположенный в продольном направлении системы. Привод 96 с рециркулирующей шариковой винтовой парой содержит рециркулирующую шариковую винтовую пару 96а и гайку 96b рециркулирующей шариковой винтовой пары. Ползун 94 блока второго механизма 88 транспортировки жестко прикреплен к гайке 96b рециркулирующей шариковой винтовой пары. Рециркулирующая шариковая винтовая пара 96а на заднем конце приводится в действие приводным двигателем 97, который присоединен к рециркулирующей шариковой винтовой паре 96а через зубчатый ременный привод 98. Рециркулирующая шариковая винтовая пара 96а поворачивается приводным двигателем 97 по часовой стрелке или против часовой стрелки, чтобы перемещать ползун 94 взад и вперед в продольном направлении системы.

В системе 75 блоки подаются поперечным ползуном 81, предназначенным для контактной плиты 80 в поперечном направлении системы к основному режущему устройству 77 и продвигаются на заднюю контактную плиту 83 основного режущего устройства 77.

В основном режущем устройстве 77 блоки, находящиеся на задней контактной плите 83, захватываются двумя механизмами 88а, 88b транспортировки основного транспортировочного устройства 88. Два механизма 88а, 88b транспортировки продвигают блоки по прямолинейному транспортировочному пути в приспособление 84 для контурного резания и через него на переднюю контактную плиту 85 основного режущего устройства 77. В то время как блоки перемещаются через приспособление 84 для контурного резания, в нем активизируются два модуля 86, 87 для контурного резания. Два модуля 86, 87 для контурного резания перемещают рамки 86а, 87а для контурного резания, снабженные режущими проволоками 86b, 87b, независимо друг от друга взад и вперед в поперечном направлении системы. В это же время блоки перемещаются только вперед или вперед и назад в продольном направлении системы двумя механизмами 88а, 88b транспортировки.

Задний модуль 86 для контурного резания создает контурные разрезы в блоках, профиль которых получается из объединения поперечных перемещений рамки 86а для контурного резания заднего модуля 86 для контурного резания с продольными перемещениями блоков. Контурные разрезы, создаваемые передним модулем 86 для контурного резания в блоках, имеют другой профиль. Профиль получается из объединения поперечных перемещений, выполняемых рамкой 87а для контурного резания переднего модуля 87 для контурного резания, с продольными перемещениями блоков. Каждый контурный разрез, создаваемый двумя модулями 86, 87, содержат подсекции, приспособленные к очертаниям конечных изделий, подлежащих изготовлению. Взаимно противоположные подсекции двух контурных разрезов дополняют друг друга для образования очертания конечного изделия.

Два модуля 86, 87 с режущими проволоками 86b, 87b, перемещающимися взад и вперед в поперечном направлении системы, создают два по-разному пролегающих контурных разреза в блоках, перемещающихся только вперед двумя механизмами 88а, 88b в продольном направлении системы, при которых нет подсекции, которая имеет пролегающий назад контур противоположно направлению продвижения блоков.

Два модуля 86, 87 для контурного резания с режущими проволоками 86b, 87b, перемещающимися взад и вперед в поперечном направлении системы, выполняют два по-разному пролегающих контурных разреза в блоках, перемещающихся вперед и назад механизмами 88а, 88b в продольном направлении системы, при которых имеется, по меньшей мере, одна подсекция, которая имеет пролегающий назад контур противоположно направлению продвижения блоков. Контурные разрезы, создаваемые модулями 86, 87 для контурного резания в блоках, перемещающихся вперед и назад, могут также иметь две или более подсекций, которые имеют пролегающий назад контур противоположно направлению продвижения блоков. Два модуля 86, 87 для контурного резания могут создавать контурные разрезы в перемещающихся вперед и назад блоках, которые своими подсекциями приспособлены к неправильному очертанию четырехпалого листа клевера, при этом задний модуль 86 для контурного резания создает контурный разрез, профиль которого соответствует неправильному очертанию левой половины листа клевера, а передний модуль 87 для контурного резания создает контурный разрез, профиль которого соответствует неправильному очертанию правой половины листа клевера.

В основном режущем устройстве 77 разрезанные блоки, появляющиеся из приспособления 84 для контурного резания на передней стороне, принимаются передней контактной плитой 85. Передняя контактная плита 85 предназначена поперечному ползуну 99, который перемещается взад и вперед рабочим цилиндром 100 по передней контактной плите 85 в поперечном направлении системы. Разрезанные блоки, находящиеся на передней контактной плите 85, выдвигаются поперечным ползуном 99 из основного режущего устройства 77 в поперечном направлении системы. За передней контактной плитой 85 основного режущего устройства следует в поперечном направлении системы выходное приспособление 101, которое продолжается в выходное устройство 78. В выходном приспособлении 101 для разрезанных блоков предусмотрена горизонтальная контактная плита 102. Поперечный ползун 99 продвигает один разрезанный блок за другим на контактную плиту 102. Каждый разрезанный блок выдвигает расположенный перед ним разрезанный блок на контактную плиту 102 дополнительно в поперечном направлении системы. Боковые планки 103 расположены вдоль контактной плиты 102, по которой плавно перемещаются разрезанные блоки. Вместо контактной плиты 102 можно предусмотреть транспортерную ленту, которая продолжается в поперечном направлении системы и транспортирует разрезанные блоки к выходному устройству 78.

На фиг. 12 показано основное транспортировочное устройство 88 и приспособление 84 для контурного резания основного режущего устройства 77 системы 75. Приспособление 84 для контурного резания показано в центре фиг. 12. Задний модуль 86 для контурного резания показан справа на фиг. 12, а передний модуль 87 для контурного резания показан слева на фиг. 12. На фиг. 12 показана рамка 86а для контурного резания заднего модуля 86 для контурного резания, расположенная поперечно транспортировочному пути блоков, и приводной модуль 86с, который генерирует поперечные перемещения рамки 86а для контурного резания. Приводной модуль 86с имеет такую же конструкцию, что и приводной модуль 56, который предусмотрен в заднем модуле для контурного резания приспособления 51 для контурного резания системы 45. На фиг. 12 показана рамка 87а для контурного резания переднего модуля 87 для контурного резания, расположенная поперечно транспортировочному пути блоков, и приводной модуль 87с, который генерирует поперечные перемещения рамки 87а для контурного резания. Приводной модуль 87с имеет такую же конструкцию, что и приводной модуль 57, который предусмотрен в переднем модуле для контурного резания приспособления 51 для контурного резания системы 45.

На фиг. 12 показаны два механизма 88а и 88b основного транспортировочного устройства 88, расположенные вдоль транспортировочного пути блоков. Первый механизм 88а транспортировки, расположенный перед приспособлением 84 для контурного резания, показан справа на фиг. 12. Второй механизм 88b транспортировки, расположенный после приспособления 84 для контурного резания, показан слева на фиг. 12. На фиг. 12 показаны задний ползун 89 блока и приводной модуль 90 первого механизма 88а транспортировки с приводом 91 с рециркулирующей шариковой винтовой парой, расположенные в продольном направлении системы 45 вместе с приводным двигателем 92. На фиг. 12 показаны передний ползун 94 блока и приводной модуль 95 второго механизма 88b транспортировки с приводом 96 с рециркулирующей шариковой винтовой парой, расположенные в продольном направлении системы 45 вместе с приводным двигателем 97.

На фиг. 13 показан продольный разрез основного режущего устройства 77. На фиг. 13 показан блок (В), слегка вдвинутый в приспособление 84 для контурного резания. Блок (В) находится большей частью на задней контактной плите 83 и перед задним ползуном 89 блока первого механизма 88а транспортировки. Небольшая уже отрезанная часть блока (В) находится на передней контактной плите 85 и перед передним ползуном 94 блока второго механизма 88b транспортировки.