Результат интеллектуальной деятельности: СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, в частности к выплавке металла в конвертере.

Проблемой при выплавке металла в конвертере является высокий расход магнийсодержащих шлакообразующих материалов, необходимых для предотвращения преждевременного износа футеровки конвертера.

Известен способ нанесения гарнисажа на футеровку конвертера, включающий оставление шлака в конвертере после слива металла, раздув азотом шлака с основностью 1,5-4,5 при отношении оксидов железа к оксидам магния в шлаке, равном 1,2-7,5, присадку флюса с обеспечением получения ожелезненного переклаза. Флюс содержит следующие компоненты, мас. %: оксид магния 45,0-85,0; оксид кремния 0,5-7,0; оксид железа 2,0-20,0; оксид алюминия 1,0-15,0; металлический алюминий 1,0-10,0; углерод 0,1-7,0; оксид кальция - остальное, при этом массовая доля ожелезненного периклаза во флюсе составляет 2,0-75,0% [патент RU 2373291, МПК С21С 5/44, 2009].

Недостаток этого способа - неоптимальный состав шлака, оставленного для формирования защитного гарнисажа. Шлак содержит недостаточное количество тугоплавких фаз, обладает низкой температурой затвердевания и вязкостью, вследствие чего снижается стойкость футеровки конвертера.

Наиболее близким по технической сущности к предлагаемому изобретению является способ выплавки стали в конвертере, включающий подачу в конвертер ожелезненного магнезиального флюса и магнезиально-глиноземистого флюса при соотношении их расходов 0,2-15 из расчета получения в шлаке по окончании продувки расплава металла кислородом 5-20% оксидов магния. Содержание оксидов алюминия в магнезиально-глиноземистом флюсе должно составлять 1,0-20%. Ожелезненный магнезиальный флюс вводят в конвертер при завалке шихты и в процессе продувки расплава металла кислородом, а магнезиально-глиноземистый флюс вводят с момента начала до окончания продувки расплава металла и на оставшийся шлак до и(или) во время раздува азотом шлака, оставшегося после слива металла из конвертера [патент RU 2387717, МПК С21С 5/28, 2009].

Недостаток этого способа - в недостаточной степени учитываются физические свойства и химический состав шлака при расчете количества отдаваемых на плавку материалов, что приводит к перерасходу магнийсодержащих материалов и, как следствие, повышению себестоимости выплавляемой стали.

Технический результат изобретения - снижение расхода магнийсодержащих шлакообразующих материалов, присаживаемых по ходу продувки металла в конвертере при сохранении стойкости футеровки конвертера.

Указанный технический результат достигается тем, что в способе выплавки металла в конвертере, включающем завалку лома, заливку чугуна, продувку расплава металла кислородом, присадку шлакообразующих материалов по ходу продувки, раздув азотом шлака, оставленного в конвертере после слива из него металла, согласно изобретению перед началом продувки определяют количество присаживаемых по ходу продувки магнийсодержащих шлакообразующих материалов на основании прогнозируемых данных о составе шлака перед выпуском плавки и величине шлаковой коррозии футеровки, после этого осуществляют продувку расплава металла кислородом, по ходу которой производят присадку шлакообразующих материалов, затем производят слив металла из конвертера, а перед началом раздува азотом шлака на оставленный в конвертере шлак присаживают магний и углеродсодержащие материалы в количестве 1-3,0 и 0,3-1,0 т соответственно.

В качестве магний- и углеродсодержащих материалов, присаживаемых на оставленный шлак, используют доломит осушенный и кокс, а раздув шлака азотом осуществляют в течение 1-8 мин.

Сущность предложенного способа заключается в следующем.

Для реализации предложенного способа была разработана комплексная математическая модель, в которую перед началом выплавки стали задаются фактические данные о физико-химических и весовых параметрах жидкого чугуна и металлического лома (химический состав чугуна и металлического лома, вес чугуна и металлического лома, температура чугуна), фактический химический состав шлакообразующих материалов, присаживаемых по ходу продувки, и предварительные данные об их необходимом количестве, а также требуемые (планируемые) физико-химические параметры металла на выпуске плавки (химический состав и температура металла). На основании введенной информации рассчитывается состав шлака и величина шлаковой коррозии футеровки на предстоящий период плавки. После чего формируются данные с рекомендациями по отдаче магнийсодержащих материалов в процессе выплавки стали для снижения негативного воздействия агрессивного шлака на огнеупорную футеровку конвертера.

После окончания выплавки стали на оставленный в конвертере шлак присаживаются магний- и углеродсодержащие материалы.

В качестве магний и углеродсодержащих материалов, присаживаемых на оставленный шлак, используют доломит осушенный и кокс.

Присадка доломита осушенного обусловлена необходимостью получения шлака с высоким содержанием MgO. Присадка доломита осушенного в количестве менее 1 т повышает содержание MgO в шлаке незначительно. Присадка доломита осушенного в количестве более 3 т приводит к сильному загущению шлака, вследствие чего будет невозможно нанести качественный гарнисажный слой на футеровку конвертера.

Присадка кокса обусловлена необходимостью получения вспененного шлака. Присадка кокса в количестве менее 0,3 т не позволяет получить достаточно вспененный шлак, вследствие чего при дальнейшем раздуве шлака азотом будет невозможно нанести качественный гарнисажный слой. Присадка кокса в количестве более 1 т не приводит к дальнейшему заметному повышению вспененности шлака и поэтому экономически нецелесообразна.

Раздув шлака азотом в течение менее 1 мин не позволяет нанести качественный гарнисажный слой на футеровку конвертера. Раздув шлака азотом в течение более 8 мин не приводит к дальнейшему улучшению качества гарнисажного слоя.

Алгоритм работы комплексной математической модели.

1 - ввод данных о температуре, химическом составе и количестве чугуна, количестве и химическом составе лома (фактические данные);

2 - ввод данных о требуемом химическом составе и температуре металла на выпуске плавки (предполагаемые данные);

3 - ввод данных о расходе шлакообразующих материалов по ходу продувки плавки (предполагаемые данные, основанные на результатах предыдущих плавок различных марок сталей) и их химическом составе (фактические данные);

4 - расчет состава шлака перед выпуском плавки и величины шлаковой коррозии футеровки;

5 - расчет необходимого количества магнийсодержащих шлакообразующих материалов на плавку (рассчитанное количество магнийсодержащих шлакообразующих материалов присаживают по ходу продувки);

Описание работы комплексной математической модели.

1. После ввода исходных данных производится расчет компонентов химического состава шлака в конце плавки:

Расчет концентрации FeO в шлаке производится по формуле:

где: CFeo - концентрация FeO в шлаке, %;

Z1-Z4 - безразмерные эмпирические коэффициенты;

- концентрация углерода, фосфора, серы в металле в конце продувки (предполагаемые данные), %.

- концентрация углерода, фосфора, серы в металле в конце продувки (предполагаемые данные), %.

Расчет концентрации MgO в шлаке производится по формуле:

где: CMgO - концентрация MgO в шлаке, %;

- масса MgO в шлаке, кг;

- масса MgO в шлаке, кг;

mшл - масса шлака в конце плавки, кг.

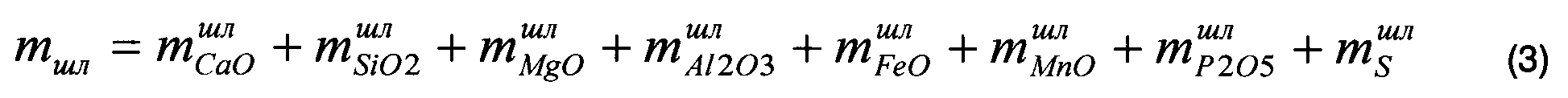

Масса шлака в конце плавки рассчитывается по формуле:

где:  - количество соответствующих элементов, вносимых со всеми флюсами, кг.

- количество соответствующих элементов, вносимых со всеми флюсами, кг.

Расчет концентрации СаО в шлаке производится по формуле:

где: CCaO - концентрация СаО в шлаке, %.

Расчет концентрации SiO2 в шлаке производится по формуле:

где: CSiO2 - концентрация SiO2 в шлаке, %.

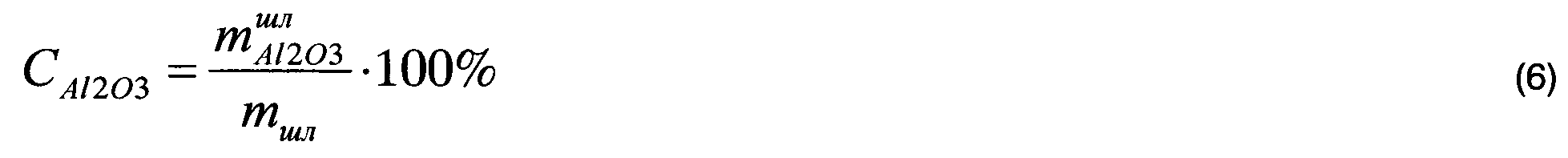

Расчет концентрации Al2O3 в шлаке производится по формуле:

где: CAl2O3 - концентрация Al2O3 в шлаке, %.

2. Затем производится расчет величины шлаковой коррозии футеровки по формуле:

где: l - расход футеровки конвертера, мм/плавку;

D - коэффициент ионной диффузии, м2/с;

d - толщина диффузионного слоя (эмпирический коэффициент характеризующий взаимодействие шлакового расплава с поверхностью футеровки), м;

τ - продолжительность кислородной продувки, с;

KMgO - объемная доля MgO в огнеупоре (безразмерный эмпирический коэффициент);

С∞ - предельная концентрация MgO в шлаке, %;

S - коэффициент поверхностного взаимодействия шлака и огнеупора (безразмерный эмпирический коэффициент).

Расчет коэффициента ионной диффузии производится по формуле:

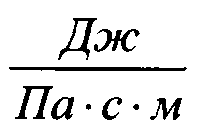

где: D - коэффициента ионной диффузии,  ;

;

К=1,38·10-23, Дж/К;

Т - температура плавки, К;

η - вязкость шлака, Па·с;

r - ионный радиус, м.

3. После этого определяют необходимое количество присаживаемых магнийсодержащих шлакообразующих материалов.

Если величина шлаковой коррозии футеровки (за плавку) ниже минимально предельно допустимой величины шлаковой коррозии футеровки, то применяется итерационное снижение расхода магнийсодержащих шлакообразующих материалов, с шагом в 10 кг, с новым расчетом химического состава шлака и величины шлаковой коррозии футеровки. Итерационное снижение расхода магнийсодержащих шлакообразующих материалов продолжается до тех пор, пока величина шлаковой коррозии футеровки не превысит минимально предельно допустимую величину шлаковой коррозии футеровки или концентрация MgO в шлаке не снизится до минимального допустимого значения, или основность шлака не снизится до минимального допустимого значения.

Если величина шлаковой коррозии футеровки выше максимально предельной величины шлаковой коррозии футеровки, то применяется итерационное повышение расхода магнийсодержащих шлакообразующих материалов с шагом в 10 кг с новым расчетом химического состава шлака и величины шлаковой коррозии футеровки. Итерационное повышение расхода магнийсодержащих шлакообразующих материалов продолжается до тех пор, пока величина шлаковой коррозии футеровки не снизится до уровня максимально предельной величины шлаковой коррозии, или концентрация MgO в шлаке не повысится до максимально допустимого значения.

Пример реализации способа.

В конвертере выплавляли сталь марки DC04. Заданный химический состав металла после окончания продувки должен быть: С - 0,05%, Si - 0%, Mn - 0,10%, Р - 0,011%, S - 0,015%, а его температура 1650°C.

В конвертер засыпали 100 т металлолома с химическим составом: С - 0,15%, Si - 0,18%, Mn - 0,50%, Р - 0,015%, S - 0,015% и залили 305 т чугуна с химическим составом: С - 4,68%, Si - 0,47%, Mn - 0,29%, Р - 0,057%, S - 0,024% и температурой 1360°C.

Химический состав используемых шлакообразующих материалов был следующий:

Доломит: MgO - 31,1%, SiO2 - 3,5%, S - 0,03% и потери при прокаливании.

Флюс ожелезненный магнезиальный (ФОМ): Fe2O3 - 5,5%, MgO - 78,4%, SiO2 - 2,4%, S - 0,03%, P - 0,03%

Известь: СаО - 93,1%, SiO2 - 1,3%, S - 0,03%, P - 0,06% и потери при прокаливании.

Предполагаемый расход указанных шлакообразующих материалов (по результатам предыдущих плавок): доломит - 300 кг, ФОМ - 4750 кг, известь - 15100 кг.

Указанные параметры были введены в комплексную математическую модель.

На основании введенных данных комплексной математической моделью было спрогнозировано, что состав шлака после окончании плавки должен быть: СаО 38,8%, MgO 11,25%, SiO2 13,0%, FeO 29,18%, при этом величина шлаковой коррозии составит 0,53 мм. Также комплексной математической моделью было спрогнозировано, что на плавку необходимо присадить 269 кг доломита и 4684 кг ФОМ.

Продолжительность продувки металла составила 1080 с, по ходу которой присадили рекомендованное комплексной математической моделью количество доломита и ФОМ, а также известь в количестве 15050 кг.

После окончания продувки определили фактические данные химического состава металла (С - 0,048%, Si - 0%, Mn - 0,087%, Р - 0,0097%, S - 0,013%), а также его температуру (Т=1652°C).

После слива металла из конвертера на шлак присадили 1,8 т доломита осушенного (содержание MgO 17,0%) и 0,35 т кокса, после чего в течение 4 мин производилась раздувка шлака азотом.

В приведенном примере использование заявленного способа выплавки металла в конвертере по сравнению с ранее существующей технологией позволило снизить расход доломита на 31 кг и расход ФОМ на 66 кг.

Всего было произведено 500 опытных плавок. На 120 плавках (24,0% плавок) на основании данных, полученных с помощью комплексной математической модели, были получены рекомендации по снижению расхода магнийсодержащих материалов на плавку. При этом средневзвешенное рекомендуемое снижение магнийсодержащих материалов на плавку составило 8,43% относительно базового уровня. На 51 плавке (10,2% плавок) - были получены рекомендации по повышению расхода магнийсодержащих материалов на плавку относительно базового уровня. В 65,8% плавках рекомендации комплексной математической модели по расходу магнийсодержащих материалов на плавку соответствовали базовому уровню. Средневзвешенное снижение расхода магнийсодержащих материалов на опытных плавках относительно базового уровня составило 2,3%. Стойкость футеровки конвертера осталась на прежнем уровне.

Таким образом, предлагаемый способ выплавки металла в конвертере позволяет снизить расход магнийсодержащих шлакообразующих материалов, присаживаемых по ходу продувки металла в конвертере, при сохранении срока службы футеровки конвертера.