Результат интеллектуальной деятельности: ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС

Вид РИД

Изобретение

Предлагаемое изобретение относится к области переработки методом проходного прессования высококонцентрированных полидисперсных композиций, в том числе трехфазных, с повышенной вязкостью, ограниченным запасом сдвиговой прочности, низкой адгезионной способностью, и может быть использовано в различных отраслях промышленности, например в химической (производство катализаторов, сорбентов и т.д.), пищевой (производство полупродуктов, сухих концентратов и т.д.), сельскохозяйственной (производство комбикормов, гранулированных удобрений, макрокапсулированных семян и т.д), деревоперерабатывающей, строительных материалов, машиностроения и других.

Известны гранулирующие шнековые прессы для переработки высококонцентрированных полидисперсных материалов методом проходного прессования, близкие к заявляемому по своей технической сущности и достигаемому результату: SU 1726256 (кл. В28B 3/22, опубл. 15.04.92) (D1); RU 2198787 (кл. В29B 9/06, В28B 3/22, опубл. 20.02.2003) (D2).

Каждый из указанных прессов включает корпус, шнек и многоканальный пресс-инструмент. На внутренней обращенной к потоку массы поверхности пресс-инструмента указанных выше прессов (D1, D2) изготовлены формующие каналы с сужающимися заходными частями, пересечения которых исключают застойные "мертвые" зоны между каналами.

Недостатками вышеперечисленных гранулирующих шнековых прессов являются высокое давление формования за счет относительно высокого сопротивления потоку массы на входе в формующие каналы на периферии пресс-инструмента, уменьшение средней производительности прессов из-за их вынужденных остановов при потере устойчивости, значительный разброс показателей качества продукта по гранулометрическому составу, плотности, механической прочности и пористости из-за существенного различия скоростей истечения шнуров при выходе из многоканального пресс-инструмента в центре и на периферии.

Наиболее близким по своей технической сущности и достигаемому результату к заявляемому является гранулирующий шнековый пресс для переработки методом проходного прессования высококонцентрированных полидисперсных композиций, в том числе трехфазных, с повышенной вязкостью, ограниченным запасом сдвиговой прочности, низкой адгезионной способностью, выбранный в качестве прототипа: заявка RU 2012128540 (патент RU2510745 (кл. В29В 9/06, опубл. 10.04.2014)) (D3).

Гранулирующий шнековый пресс (D3) состоит из корпуса, шнека и многоканального пресс-инструмента, на внутренней поверхности которого, повторяющей форму хвостовика шнека, изготовлены формующие каналы с сужающимися заходными частями соосно с цилиндрическими частями, под различными углами к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов, при этом углы наклона каналов увеличиваются по мере их удаления от центрального канала с нулевым углом наклона.

Недостатки известного гранулирующего шнекового пресса (D3): разброс показателей качества продукта по гранулометрическому составу, плотности, механической прочности и пористости, высокое давление формования за счет относительно высоких потерь энергии потока на входе в формующие каналы преимущественно на периферии пресс-инструмента, значительные потери массы и энергии за счет вынужденных остановов пресса при потере устойчивости процесса формования и по этой причине средняя производительность пресса ниже номинальной.

Перечисленные недостатки являются следствием того, что в прототипе (D3) малы углы наклона периферийных формующих каналов, поскольку ограничены условием выхода каналов на внешнюю рабочую поверхность пресс-инструмента, имеющую форму круга. В результате наблюдаются значительные потери энергии на изменение направления потока в формующих каналах и, следовательно, высокое давление формования и малый запас устойчивости формования дисперсных композиций. Потеря устойчивости формования, часто называемая срывом массы с рифов (когезионный разрыв), приводит к вынужденному останову не только пресса, но всей технологической линии, а это не только потеря производительности технологической линии, но и прямые материальные и энергетические потери при очистке оборудования и последующем запуске технологической линии.

Техническим результатом, на достижение которого направлена заявляемая конструкция гранулирующего шнекового пресса, является уменьшение разброса показателей качества продукта по гранулометрическому составу, плотности, механической прочности и пористости, уменьшение давления формования за счет уменьшения потерь энергии потока на входе в формующие каналы преимущественно на периферии пресс-инструмента, а также уменьшение потерь массы и энергии за счет уменьшения количества вынужденных остановов пресса при потере устойчивости процесса формования и увеличение по этой причине средней производительности пресса.

Указанный технический результат достигается изготовлением гранулирующего шнекового пресса, включающего корпус, шнек и многоканальный пресс-инструмент, на внутренней поверхности которого, обращенной к потоку массы и повторяющей форму хвостовика шнека, изготовлены формующие каналы с сужающимися заходными частями любой формы фигуры вращения, внешняя поверхность пресс-инструмент с выходными отверстиями каналов изготовлена в виде выпуклого сегмента сферы, углы наклона осей цилиндрических частей каналов отличаются от углов наклона осей сужающихся заходных частей каналов и вместе они увеличиваются по мере удаления каналов от центрального канала с нулевыми углами наклона обеих осей.

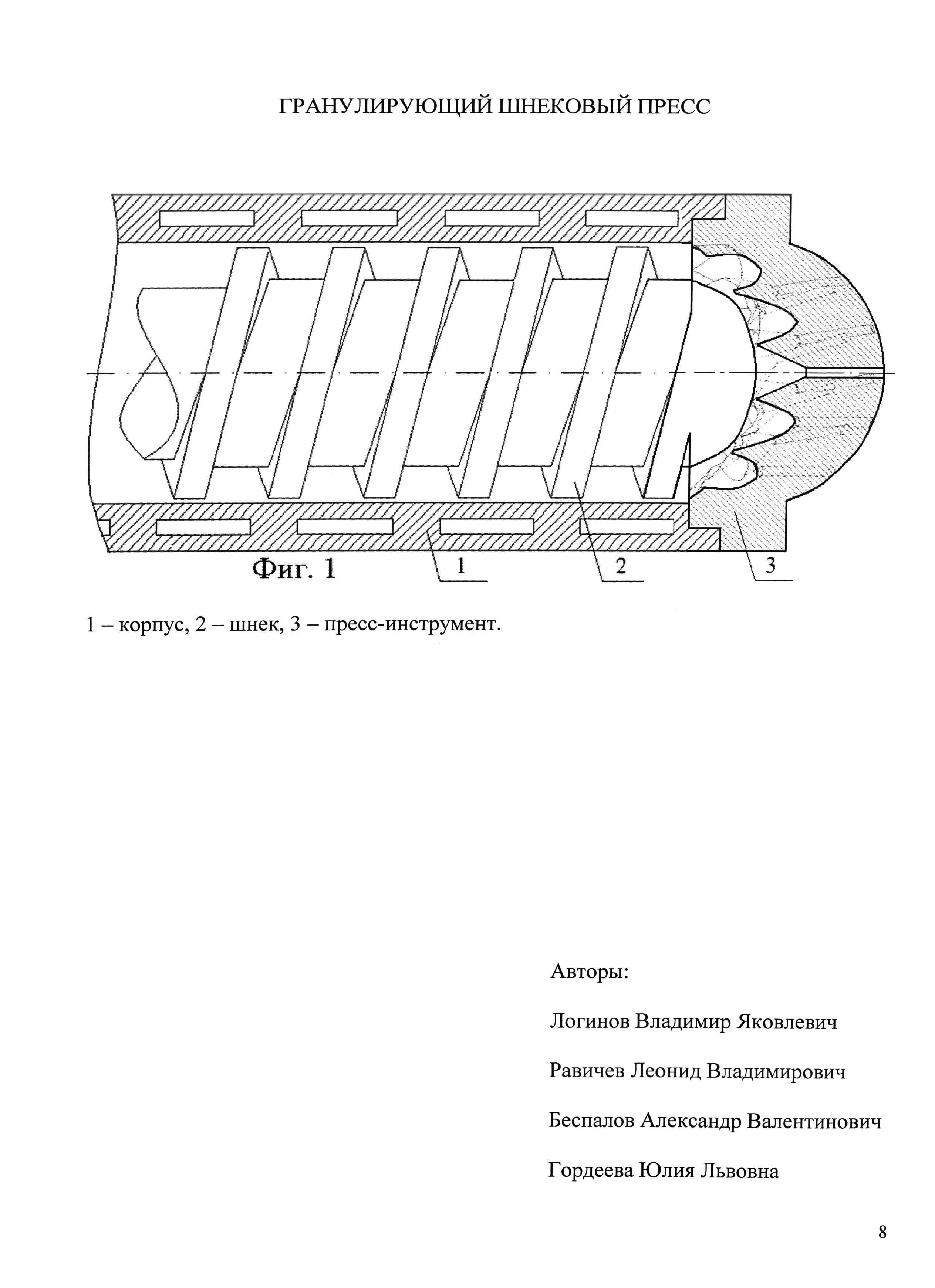

Гранулирующий шнековый пресс (фиг. 1) состоит из корпуса 1, шнека 2 и многоканального пресс-инструмента 3. Хвостовики шнека могут быть любой формы. Наиболее распространенные - сегмент сферы, конус, плоскость. Для формования высококонцентрированных полидисперсных материалов с повышенной вязкостью наиболее эффективен хвостовик шнека в виде сегмента сферы.

Пересечения сужающихся заходных частей каналов на внутренней вогнутой поверхности пресс-инструмента 3 полностью исключают "мертвые" зоны между каналами, образуя при этом поверхность в виде совокупности граничащих между собой ячеек с острыми вогнутыми кромками. Зазор между хвостовиком шнека 2 и пресс-инструментом 3 уменьшен до минимально допустимого и составляет с учетом возможной осевой осцилляции шнека не более 5 мм.

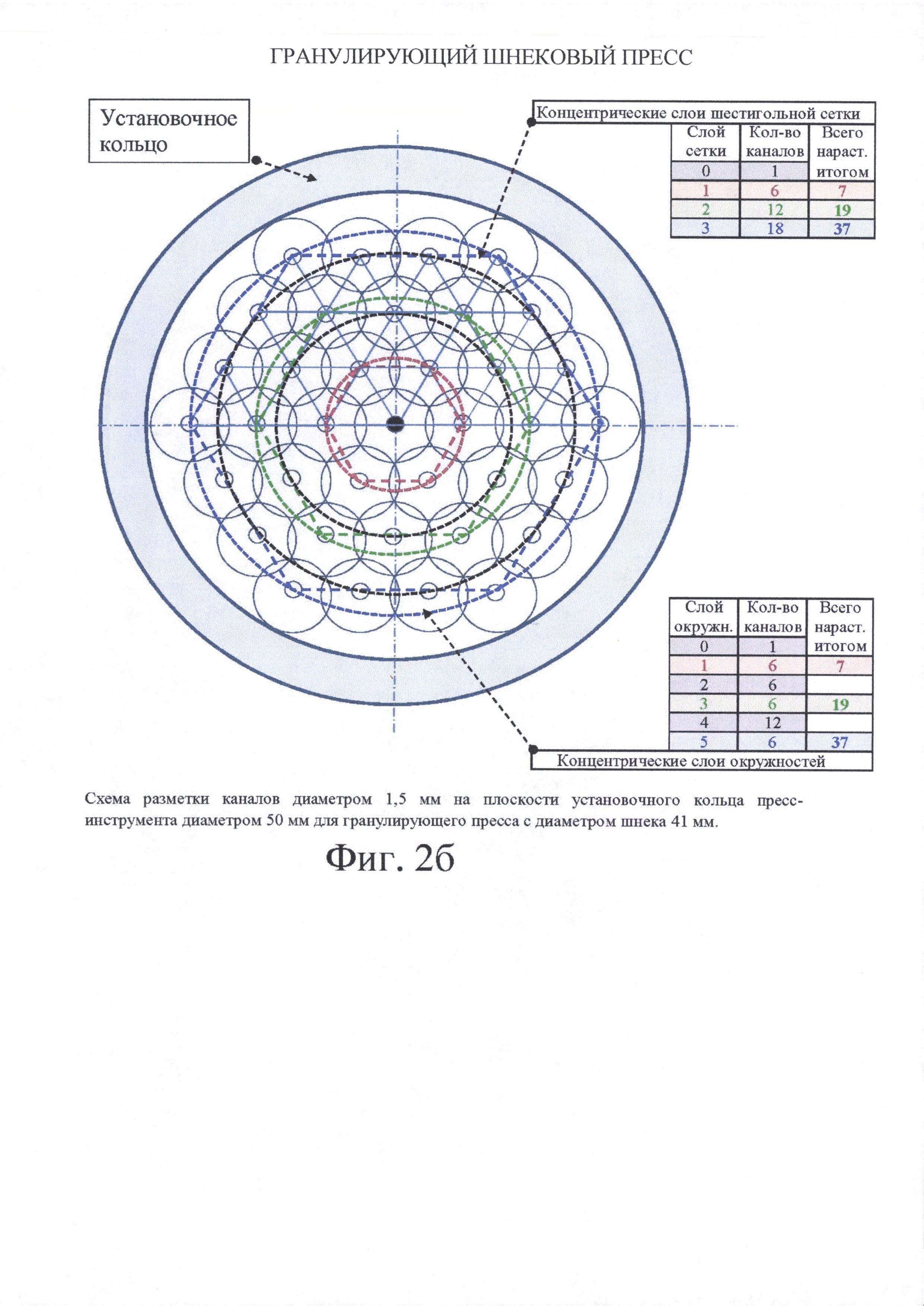

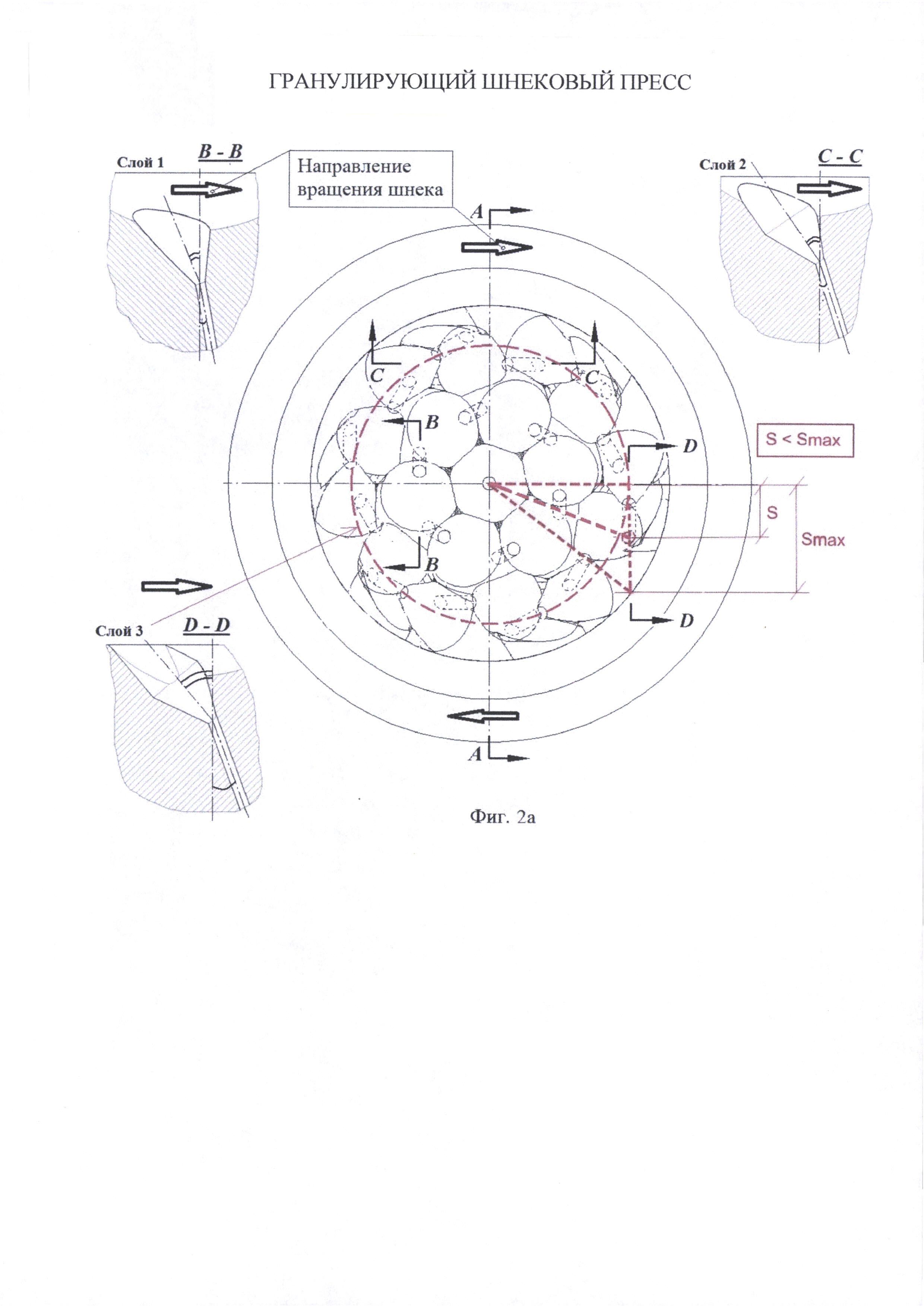

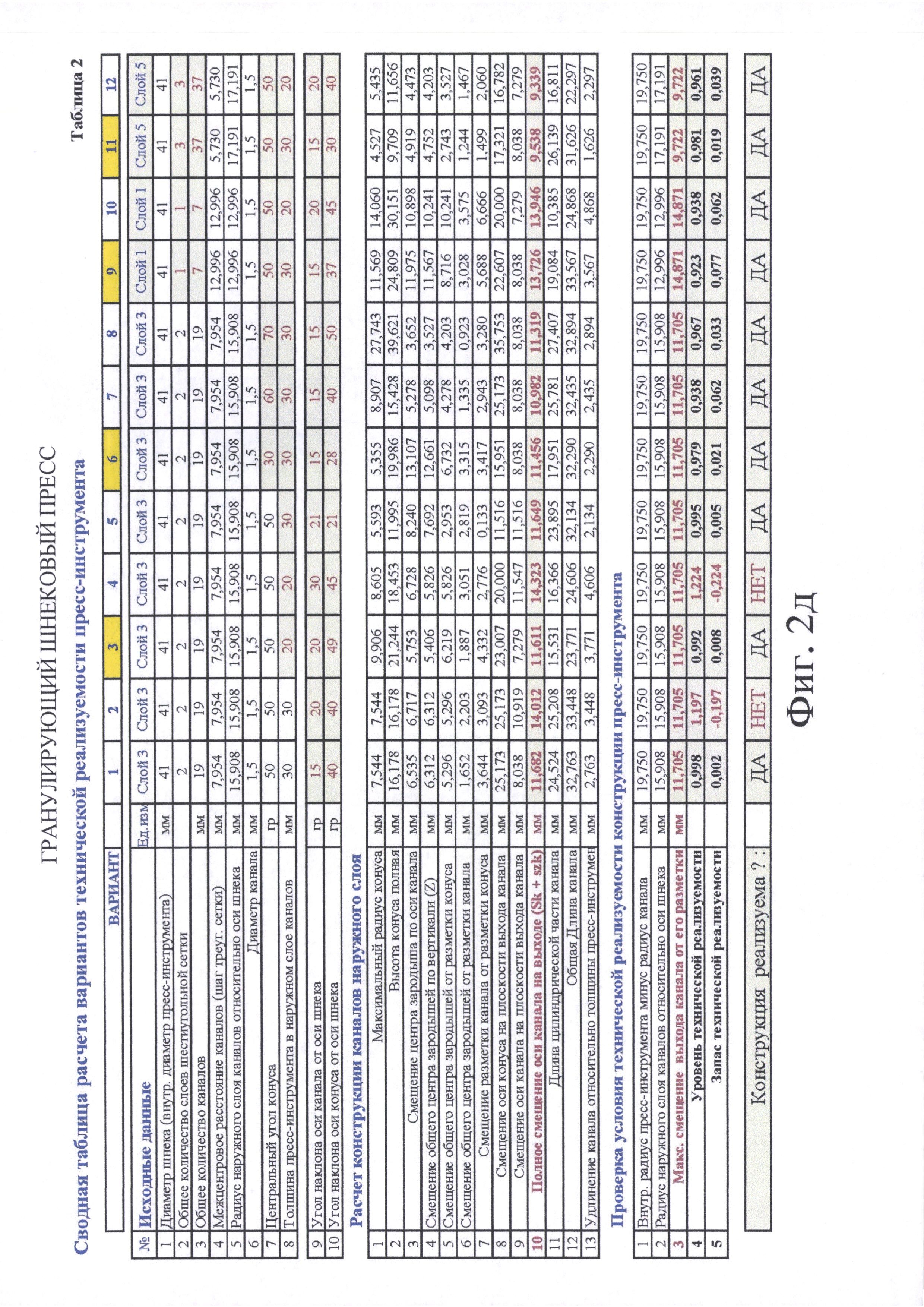

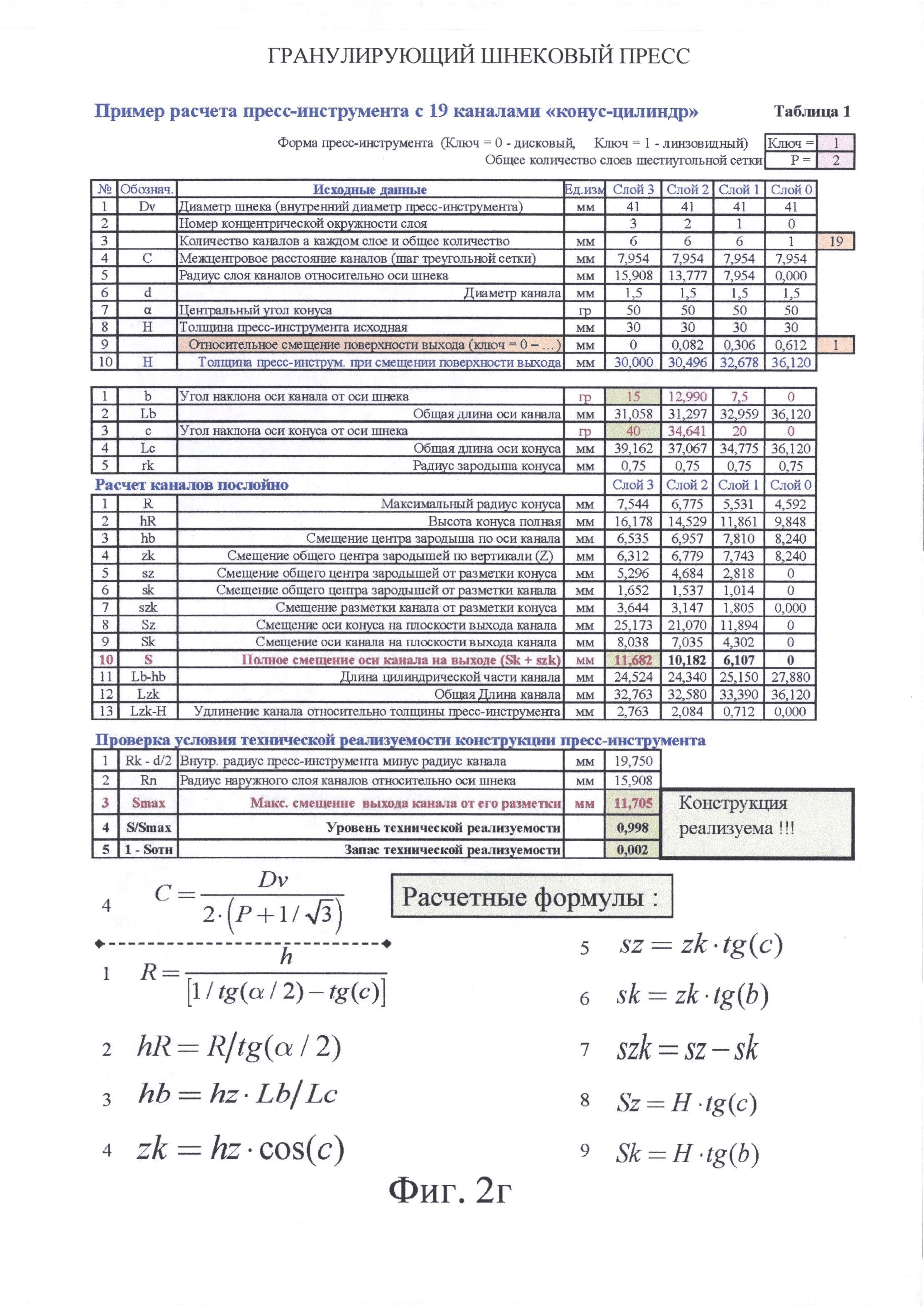

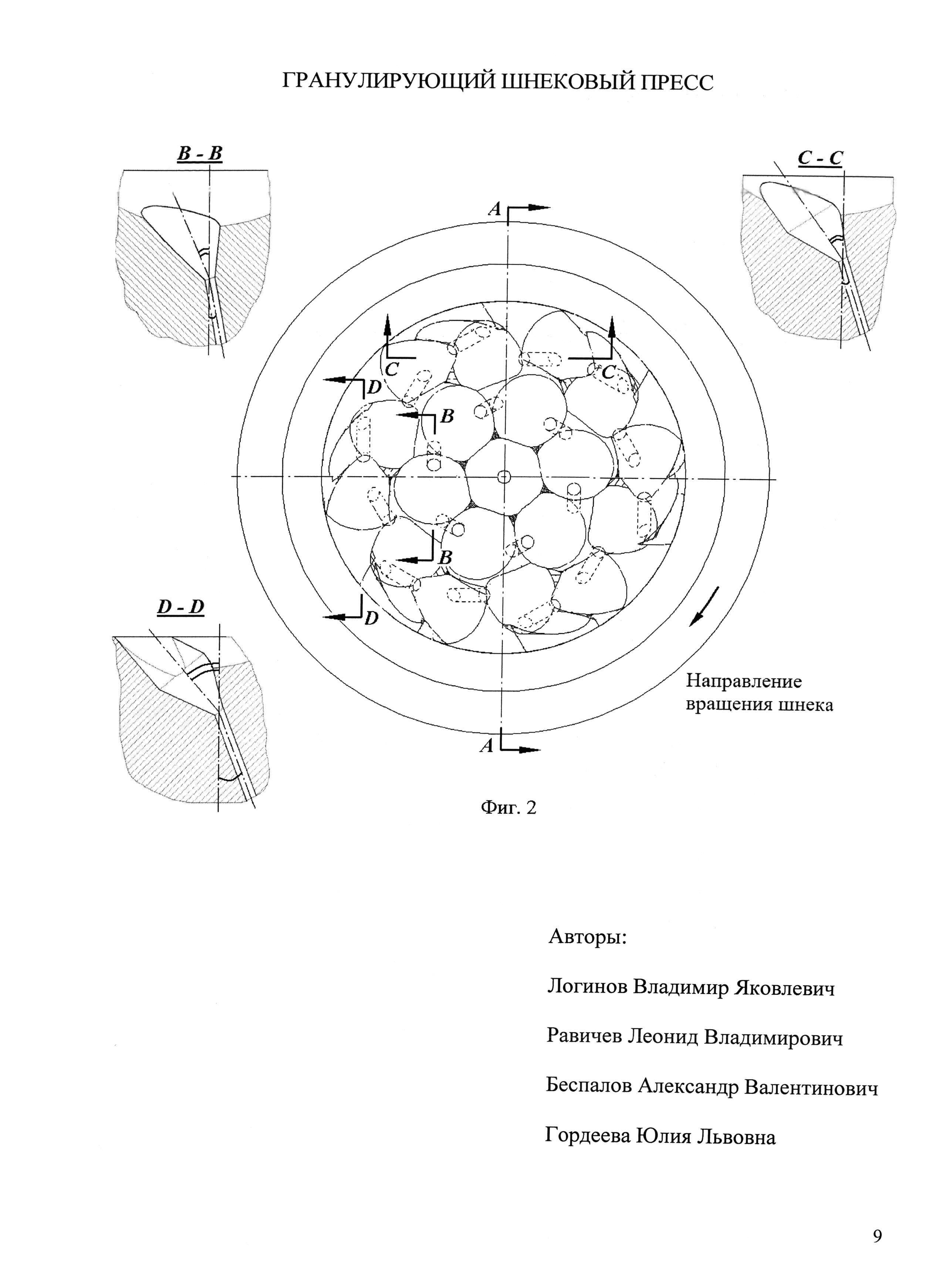

На фиг. 2а представлен вид многоканального пресс-инструмента 3 со стороны шнека и характерные сечения каналов с различными углами наклона осей цилиндрических и сужающихся заходных частей. На фиг. 2б-2д представлены схемы, часть методики [1, 2] и результаты расчета конструкции формующих каналов в виде таблиц 1 и 2 на примере пресс-инструмента с 7, 19 и 37 каналами диаметром 1,5 мм для гранулирующего пресса диаметром шнека 41 мм для формования высококонцентрированных растворов нитроцеллюлозы.

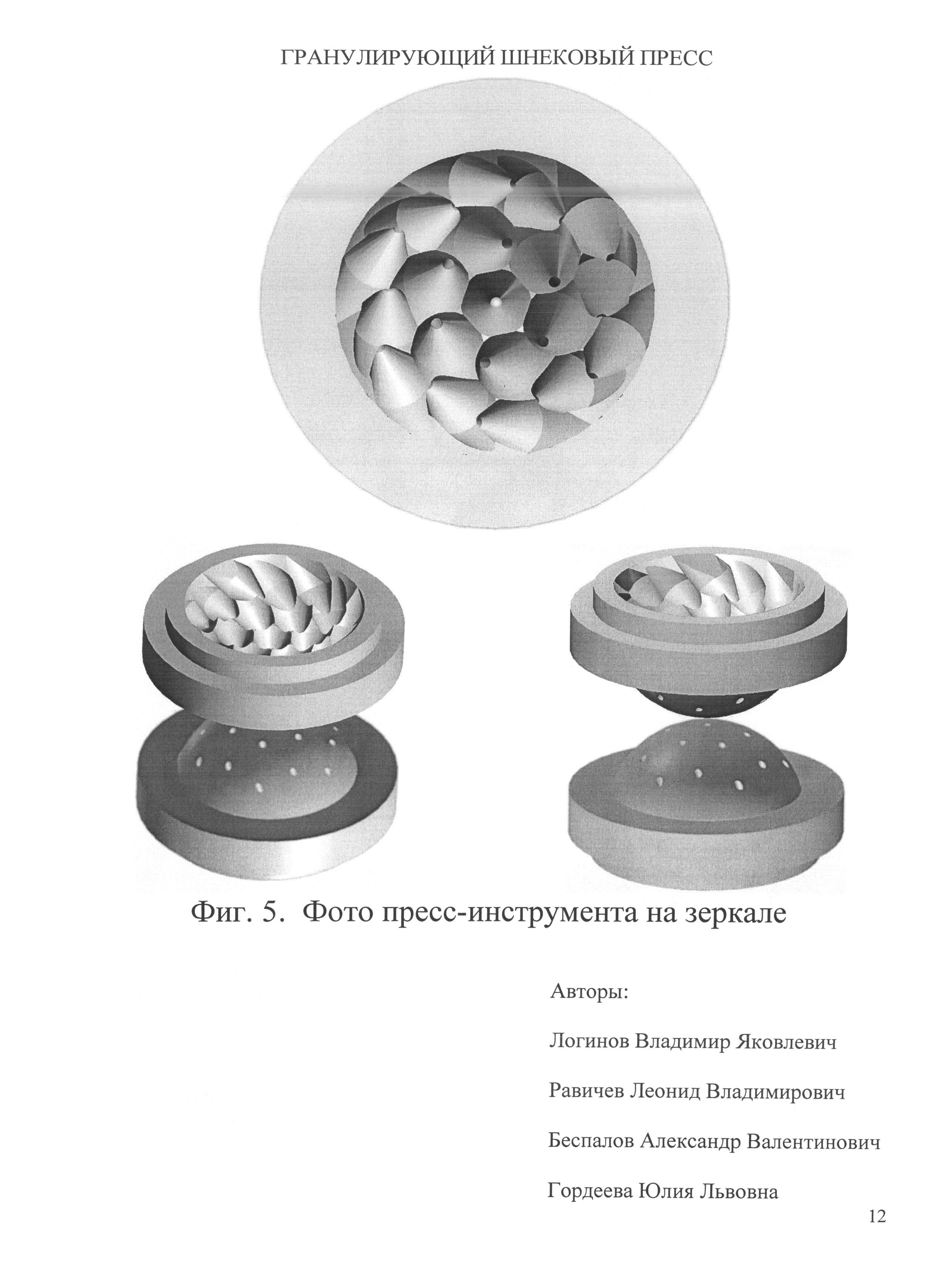

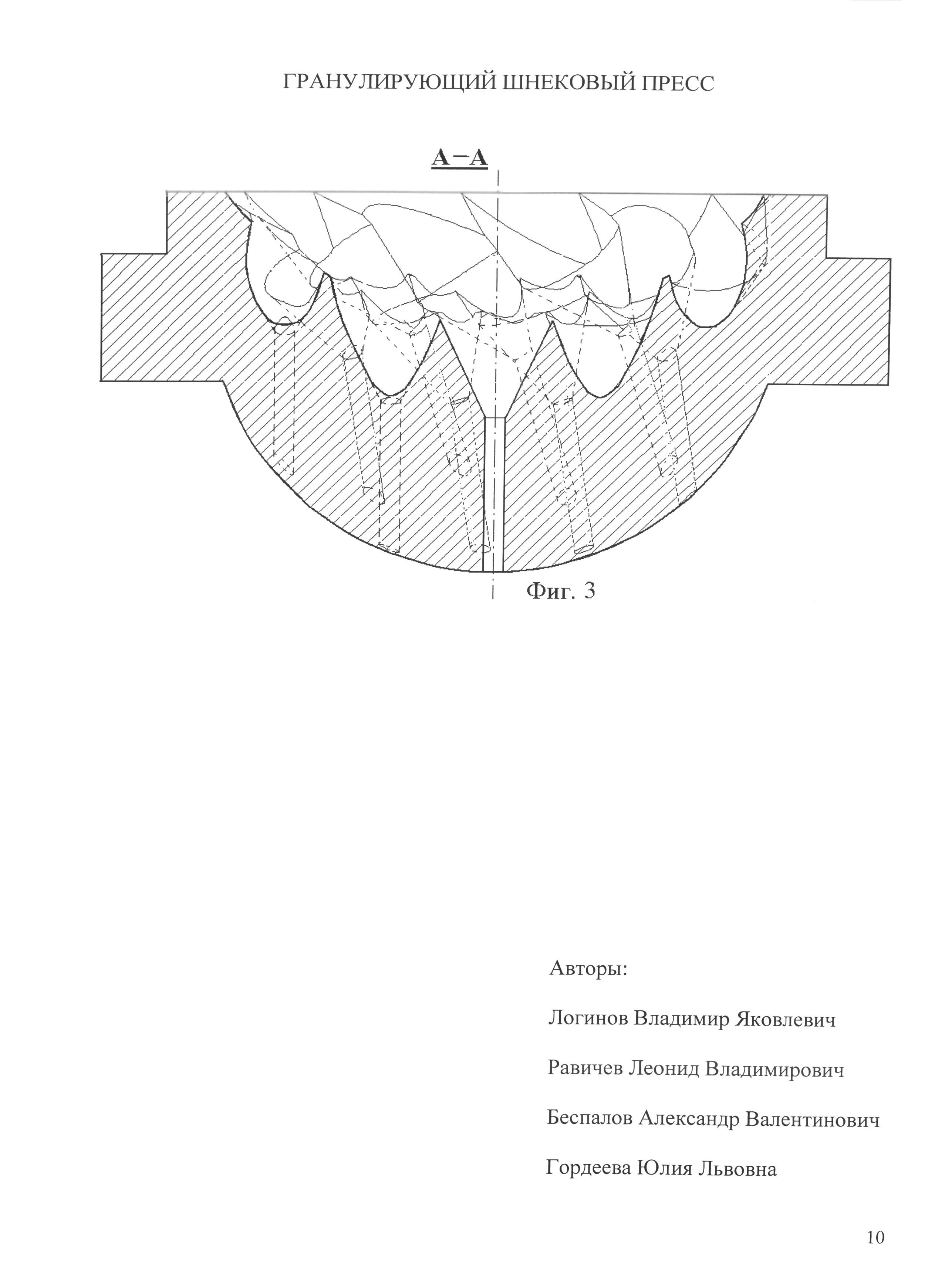

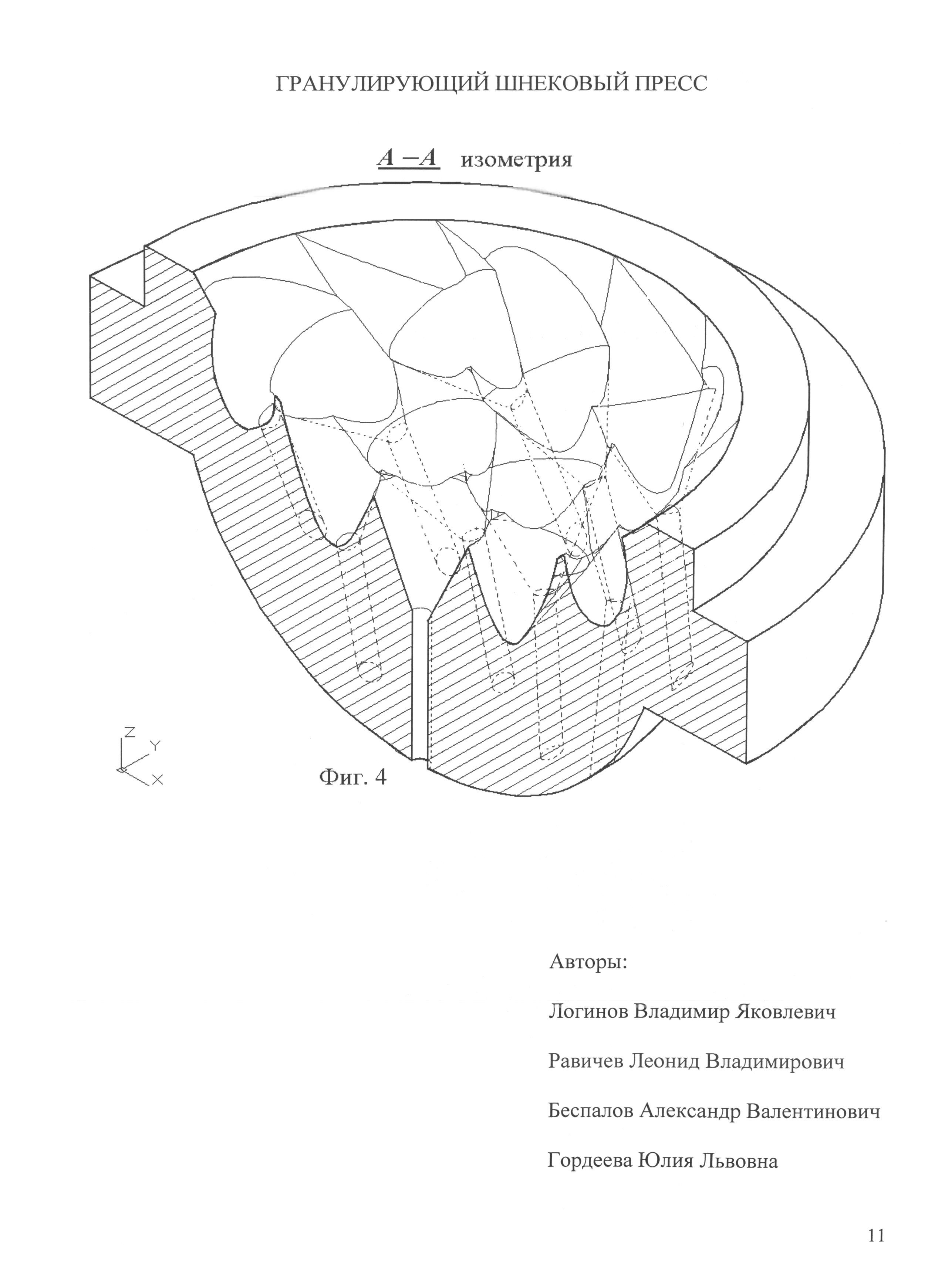

На фиг. 3 дано полное сечение А-А (фиг. 2а) девятнадцатиканального пресс-инструмента 3, на фиг. 4 сечение А-А дано в изометрии, на фиг. 5 представлены фотографии пресс-инструмента на зеркальной поверхности, где хорошо видны выходные отверстия каналов на внешней рабочей сферической поверхности пресс-инструмента.

Внешняя рабочая поверхность пресс-инструмента в отличие от прототипа (D3) имеет форму выпуклого сегмента сферы (фиг. 1-5). Изменение радиуса этого сегмента и сдвиг центра сферы по оси шнека позволяют изменять выпуклость внешней поверхности и, следовательно, толщину пресс-инструмента и таким образом регулировать длины формующих каналов, в зависимости от их расположения относительно оси шнека.

На фиг. 2б представлена схема разметки каналов на плоскости разметки, нормальной к оси шнека. Каналы размещены в узлах треугольной (сотовой, гексагональной, шестиугольной) сетки с равномерным шагом. Количество каналов по концентрическим слоям шестиугольной сетки составляет: 1, 6, 12, 18, … Количество каналов равноудаленных от оси шнека по слоям в виде концентрических окружностей: 1, 6, 6, 6, 12, 6, … Общее количество каналов пресс-инструмента при вычислении любым способом определяется суммой с нарастающим итогом по используемым слоям: 7, 19, 37, … (фиг. 2б).

Угол наклона цилиндрической части формующих каналов увеличивается от 0° для центрального канала (0-й слой каналов на схеме разметки фиг. 26 и в таблице 1 фиг. 2 г) до максимального для наиболее удаленных каналов на периферии пресс-инструмента (1-й, 3-й или 5-й слой каналов на схеме разметки фиг. 2б и в таблицах 1, 2 фиг. 2г, 2д).

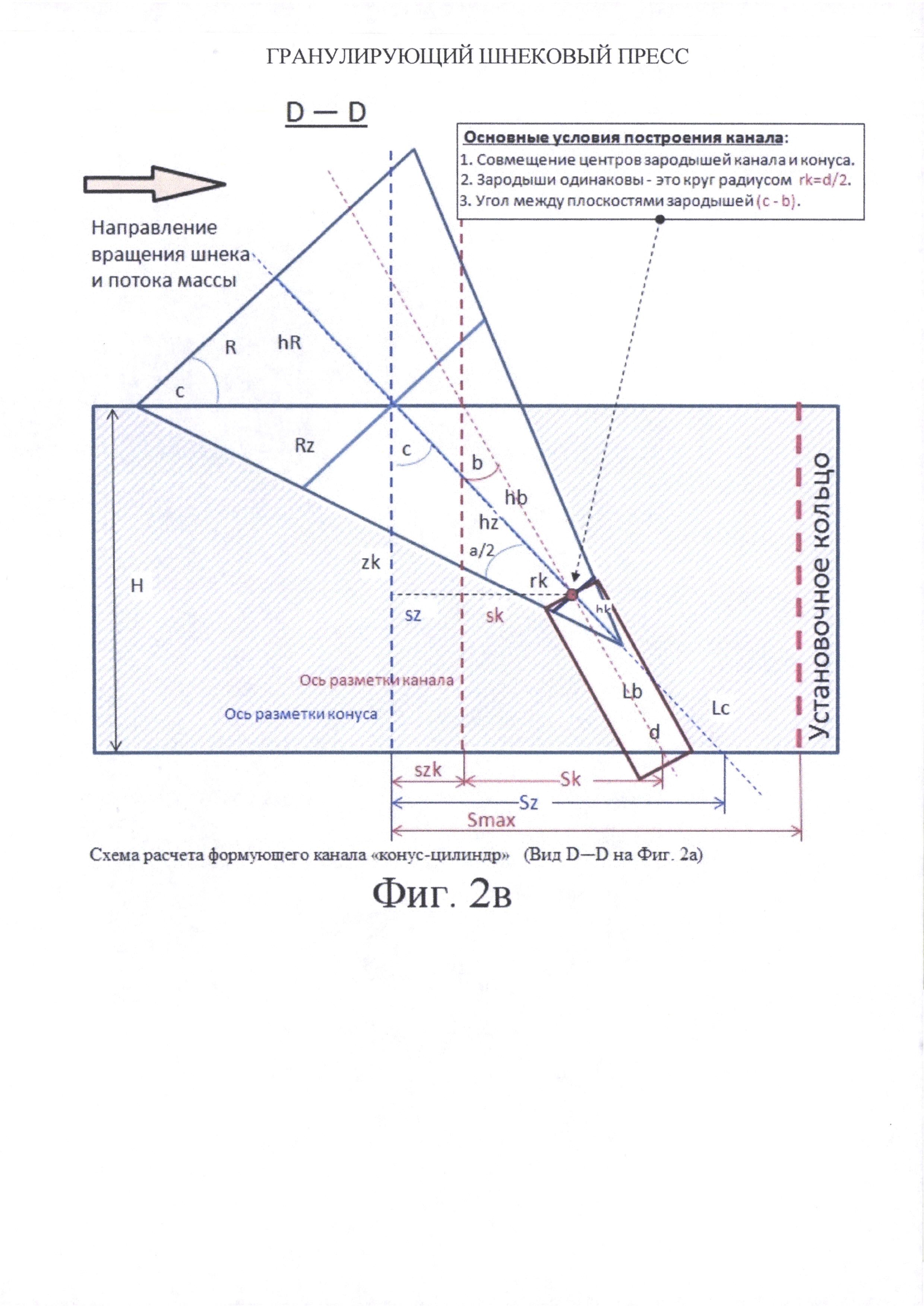

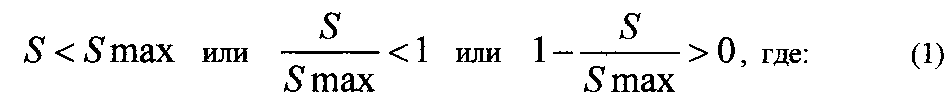

Предельные соотношения углов наклона осей заходных и цилиндрических частей каналов на периферии пресс-инструмента определяются условием выхода этих каналов на внешнюю рабочую сферическую поверхность пресс-инструмента (далее назовем это условием технической реализуемости конструкции пресс-инструмента) (фиг. 2а, таблица 1 на фиг. 2г и таблица 2 на фиг. 2д):

S - проекция на плоскость разметки вектора полного смещение оси канала на выходе от точки разметки его центра для наружного максимально удаленного слоя каналов от оси шнека (фиг. 2а-2д),

Smax - максимальное смещение выхода канала относительно точки разметки его центра определяется катетом прямоугольного треугольника, гипотенуза которого равна внутреннему радиусу установочного кольца пресс-инструмента на плоскости разметки, а другой катет равен радиусу окружности, проходящей через точки разметки центров наружного (максимально удаленного) слоя каналов или радиус аксиального сечения этих каналов за вычетом диаметра канала (фиг. 2а-2д).

Выражение S/Smax определяет уровень технической реализуемости, а выражение 1 - S/Smax показывает запас технической реализуемости конструкции пресс-инструмента при заданной совокупности входных параметров (аргументов), перечисленных ниже и оказывающих влияние на конструкцию пресс-инструмента.

Основные конструктивные параметры пресс-инструмента, значения которых только в совокупности и взаимосвязи определяют его техническую реализуемость: количество слоев каналов, форма и толщина пресс-инструмента, длины заходных сужающихся частей каналов, радиус внешнего сферического сегмента и местоположение его центра, соотношения углов наклона осей заходных и цилиндрических частей каналов на периферии пресс-инструмента к оси шнека.

В силу тесной взаимосвязи перечисленных параметров невозможно определить допустимые интервалы изменения отдельных параметров. Поэтому условия технической реализуемости можно оценить лишь в результате многократного расчета пресс-инструмента при вариации значений одного или нескольких вышеперечисленных параметров (фиг. 2д).

Расчет нескольких вариантов реализации пресс-инструмента с 19 каналами диаметром 1,5 мм гранулирующего пресса диаметром шнека 41 мм для формования высококонцентрированных растворов нитроцеллюлозы (фиг. 2д) показывает, что при задании толщины пресс-инструмента 30 мм и углов наклона цилиндрических частей каналов: 0° для центрального канала и 15° для наиболее удаленного канала на периферии интервал технической реализуемости для конических заходных частей каналов составляет 15-40°. При уменьшении толщины на периферии до 20 мм этот интервал составляет 20-49° (вариант 3 фиг. 2д). При увеличении центрального угла конуса до 70° интервал технической реализуемости для конических заходных частей каналов составляет 15-50° (вариант 8 фиг. 2д). Для прототипа (D3): угол наклона конической заходной части, соосной с каналом, не более 21° (вариант 5 фиг. 2д). Для пресс-инструмента с 7 и 37 каналами соотношение углов наклона цилиндрических и сужающихся заходных частей каналов изменяется незначительно (варианты 9-12 фиг. 2д).

Примечание: при любой совокупности основных конструктивных параметров пресс-инструмента всегда можно подобрать такое соотношение углов наклона цилиндрических и сужающихся заходных частей каналов, при котором выполняется условие технической реализуемости конструкции пресс-инструмента.

Для минимизации потерь энергии потока при его двойном повороте в канале: на входе и на стыке заходных и цилиндрических частей каналов может быть использована методика [1, 2], частично представленная на фиг. 2а-2д для каждого вида формуемого материала, конструкции пресса и режима формования.

В отличие от прототипа (D3) углы наклона осей сужающихся заходных частей каналов к центральной оси пресс-инструмента могут быть значительно больше углов наклона цилиндрических частей периферийных формующих каналов.

На фиг. 1-5 сужающиеся заходные части каналов имеют вид сопряжения цилиндрических и конических поверхностей для периферийных каналов или только конических поверхностей для внутренних каналов. В общем случае сужающиеся заходные части каналов могут иметь любую поверхность, образованную любой фигурой вращения вокруг оси заходной части: прямая, парабола, гипербола или любой комбинацией вышеперечисленных и других фигур.

Предлагаемое устройство работает следующим образом. Формуемая масса перемещается в корпусе пресса 1 (фиг. 1) шнеком 2 из зоны загрузки к многоканальному пресс-инструменту 3. После выхода из каналов шнека 2 поток формуемой массы разрезается на локальные потоки острыми вогнутыми кромками пересечений сужающихся заходных частей, равномерно заполняет заходные части всех каналов и переходит в цилиндрические части формующих каналов, где завершается процесс формования гранулята. Чем больше угол наклона сужающихся заходных частей периферийных формующих каналов, тем больше массы они срезают с хвостовика шнека и меньше массы поступает в формующие каналы в центральной части пресс-инструмента, что позволяет выровнять скорости формования по слоям каналов.

Увеличение углов наклона сужающихся заходных частей формующих каналов на периферии пресс-инструмента уменьшает угол поворота потока массы в заходных частях формующих каналов на периферии, кроме того, регулирование толщины пресс-инструмента, следовательно, длины каналов вместе позволяют уменьшить сопротивление потоку и, следовательно, потери энергии на формование преимущественно в периферийных формующих каналах. При этом наблюдается выравнивание линейных, объемных и массовых скоростей массы в формующих каналах в центре и на периферии, что позволяет повысить качество гранулята: получить более однородный по плотности, пористости и гранулометрическому составу полупродукт на фазе резки шнуров, что повышает потребительские свойства и улучшает товарный вид гранулята.

Таким образом, для предлагаемого гранулирующего шнекового пресса в сравнении с прототипом (D3) уменьшается разброс показателей качества продукта по гранулометрическому составу, плотности, механической прочности и пористости, уменьшается давление формования за счет уменьшения сопротивления пресс-инструмента и, следовательно, потерь энергии потока на входе в формующие каналы преимущественно на периферии пресс-инструмента, а также уменьшаются потери массы и энергии за счет уменьшения количества вынужденных остановов пресса при потере устойчивости процесса формования и по этой причине увеличивается средняя производительность пресса.

Источники информации

1. Логинов В.Я. Одношнековое формование трехфазных дисперсных композиций. Моделирование и оптимизация. // ISBN: 978-3-659-16575-7. LAP LAMBERT Academic Publishing,  , Deutschland. 2012. 191 c.

, Deutschland. 2012. 191 c.

2. Логинов В.Я., Равичев Л.В., Беспалов A.B. Устойчивость формования наполненных дисперсных композиций в одношнековом прессе. // Вестник СГТУ. 2012. №1 (64). Выпуск 2. С. 398-402.

Гранулирующий шнековый пресс для переработки высококонцентрированных полидисперсных композиций, включающий корпус, шнек и многоканальный пресс-инструмент, на внутренней поверхности которого, обращенной к потоку массы и повторяющей форму хвостовика шнека, изготовлены формующие каналы с сужающимися заходными частями любой формы фигуры вращения соосно с цилиндрическими частями, под разными углами к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов, при этом углы наклона каналов увеличиваются по мере их удаления от центрального канала с нулевым углом наклона, отличающийся тем, что внешняя поверхность пресс-инструмента с выходными отверстиями каналов изготовлена в виде выпуклого сегмента сферы, углы наклона осей цилиндрических частей каналов отличаются от углов наклона осей сужающихся заходных частей каналов и вместе они увеличиваются по мере удаления каналов от центрального канала с нулевыми углами наклона обеих осей.