Результат интеллектуальной деятельности: СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В ЭЛЕКТРОЛИЗЕР ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, в частности к способу управления подачей глинозема в электролизные ванны для поддержания концентрации глинозема в электролите, равной или близкой к концентрации насыщения при получении алюминия электролизом расплавленных солей.

В настоящее время алюминий получают в электролизерах электролитическим разложением глинозема, растворенного в расплаве фторидов при температуре около 950°С. Концентрацию оксида алюминия в электролите поддерживают в диапазоне от 2 до 4 мас. %, что позволяет снизить риск образования и накопления осадка глинозема на подине электролизера.

Для работы электролизеров с концентрацией глинозема существенно ниже концентрации насыщения известен ряд способов управления подачей глинозема, основанных на зависимости электросопротивления или приведенного напряжения на электролизере от концентрации оксида алюминия в электролите, с чередованием периодов недостаточного и избыточного питания ванн глиноземом. Согласно данной зависимости при неизменности остальных параметров электролиза любое изменение концентрации глинозема в электролите приводит к изменению напряжения (псевдосопротивления) на электролизере. По скорости изменения напряжения (псевдосопротивления) можно приблизительно определить концентрацию глинозема в электролите.

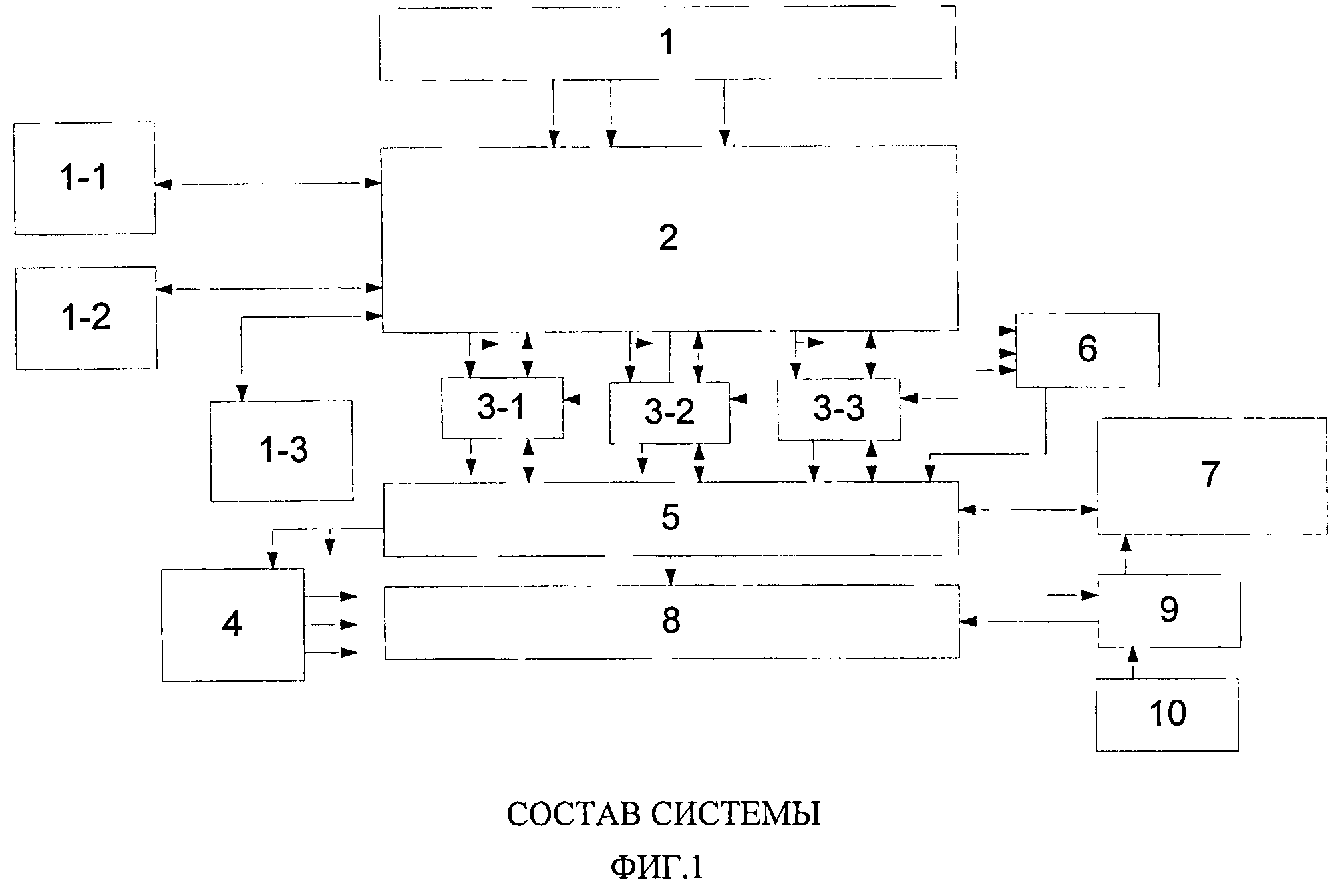

На фиг. 1 приведена зависимость электросопротивления на электролизере от концентрации оксида алюминия в электролите при различных значениях межполюсного расстояния (МПР): а - оптимальное значение МПР, b - высокое значение МПР, с - низкое значение МПР. В промышленной практике электросопротивление на электролизере поддерживают в диапазоне от Rт-r до Rт+r, где Rт - целевое значение электросопротивления. Из приведенного графика видно, что данная зависимость имеет нелинейный характер, при этом минимальному значению электросопротивления соответствует концентрация глинозема в электролите, равная приблизительно 4 мас. %. В диапазоне низких концентраций глинозема (левая часть зависимости или «левая ветвь») рост электросопротивления указывает на снижение содержания оксида алюминия в электролите и приближение анодного эффекта, в то время как в диапазоне высоких концентраций (правая часть зависимости или «правая ветвь») увеличение электросопротивления наоборот свидетельствует о повышении содержания глинозема. Кроме того, из графиков фиг. 1 следует, что в расплавах с низким содержанием глинозема изменение концентрации глинозема приводит к более высоким величинам изменения напряжения и псевдосопротивления, чем в электролите с высоким содержанием глинозема, т.е. чувствительность напряжения и псевдосопротивления к изменению концентрации глинозема становится выше. Таким образом, концентрацию глинозема в электролите поддерживают в пределах 2-4 мас. %, что позволяет упростить реализацию алгоритмов автоматического управления подачей глинозема. Кроме того, при этом снижается риск накопления осадка глинозема на подине электролизера.

Например, на вышеупомянутой зависимости приведенного напряжения на электролизере от концентрации оксида алюминия в электролите основан способ управления алюминиевым электролизером при изменении скорости растворения глинозема (RU, патент №2255149, С25С 3/20, опубл. 05.05.2004), который включает поддержание концентрации глинозема в заданных пределах чередованием режимов питания (базового, недостаточного и избыточного), измерение напряжения на электролизере и тока серии, расчет текущего значения приведенного напряжения Uпр и скорости его изменения во времени dUпр/dt, сравнение вычисленных значений с заданными. В данном способе предусмотрена адаптация алгоритма питания к изменению качества сырья, скорости растворения глинозема, параметров технологического режима электролиза и характеристик АПГ.

Отклонение от целевых параметров определяется путем нанесения значений доз АПГ в режиме недостаточного и избыточного питания на контрольную карту Шухарта. В результате сравнения величины доз глинозема с целевым диапазоном производят корректирующие действия путем изменения базовых констант режимов системы АПГ, уставки напряжения и добавки фторида алюминия в ванну.

Недостатком указанного способа является то, что в случае возникновения нарушений в работе электролизера адаптация алгоритма питания производится периодически в ручном режиме на основании контрольных карт Шухарта, при этом интервал времени измерения количества доз АПГ глинозема принимается равным не менее одних суток. Таким образом, существует вероятность достаточно продолжительной работы электролизеров условиях избыточного или недостаточного питания, что приведет к увеличению количества технологических нарушений, снижению технико-экономических показателей работы электролизеров (повышению удельного расхода электроэнергии, снижению производительности электролизера и повышению трудозатрат).

Также известен способ управления подачей глинозема в электролитические ячейки для получения алюминия (RU, патент №2233914, С25С 3/20, опубл. 10.08.2004), в котором для поддержания концентрации глинозема в заданных пределах производят измерение напряжения электролизера и формирование циклов, состоящих из последовательности базового режима питания, режима недостаточного питания и режима избыточного питания ванны. На основании измерений напряжения электролизера и тока серии рассчитывают псевдосопротивление Rnc и его производную по времени dRnc/dt, при этом в режиме недостаточного питания переходят к режиму избыточного питания при превышении производной dRnc/dt заданных пороговых значений. Периоды автоматизированной подачи глинозема в режимах недостаточного и избыточного питания устанавливают пропорционально уставке АПГ, анодную раму перемещают только в режиме базового питания. Уставку АПГ регулируют в зависимости от продолжительности пребывания электролизера в режиме недостаточного питания: в случае превышения продолжительности недостаточного питания по сравнению с заданным значением уставку АПГ увеличивают и наоборот, при этом продолжительность режима избыточного питания устанавливают постоянной.

Данный способ управления также основан на описанной выше известной зависимости напряжения (псевдосопротивления) электролизера от концентрации глинозема в электролите. Недостаток способа заключается в том, что он не учитывает возможность увеличения псевдосопротивления на электролизере при повышении концентрации глинозема выше определенного предела, т.е. при переходе на правую часть зависимости напряжения (псевдосопротивления) электролизера от концентрации глинозема в электролите. Увеличение псевдосопротивления по этой причине приведет к ошибочным действиям системы автоматической подачи глинозема, а именно к усиленной загрузке новых порций глинозема в режиме избыточного питания, что приведет к перекармливанию ванны и к образованию осадка глинозема на подине.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ управления подачей оксида алюминия в электролитические ячейки для получения алюминия (RU, патент №2220231, С25С 3/20, опубл. 27.12.2005), включающий измерение сопротивления между электродами электролитической ячейки, регистрацию значений сопротивления через фиксированные интервалы времени, оценку концентрации оксида алюминия в электролитической ячейке и подачу оксида алюминия в ячейку в недостаточном или избыточном количестве с фиксированной скоростью. В способе используется накопленная информация о форме кривой сопротивления за циклы питания, включающие период недостаточной и последующий период избыточной подачи глинозема. Концентрация оксида алюминия в электролите определяется по знаку и величине угла наклона кривой сопротивления при переходе от периода недостаточного к периоду избыточного питания ванны глиноземом. Наклон кривой сопротивления вниз указывает на низкую концентрацию оксида алюминия в электролите, при высоких концентрациях кривая отклоняется вверх, при концентрациях близких к 4% отклонение кривой становится незначительным или отсутствует. Решение о продолжительности периода недостаточного и избыточного питания ванны глиноземом следующего цикла питания принимается по параметрам предыдущего цикла, так чтобы концентрация оксида алюминия в ванне поддерживалась в оптимальном диапазоне.

Недостатком известного способа по прототипу также как и аналогов, является то, что описанный способ применим исключительно для поддержания относительно низкой концентрации оксида алюминия (диапазон изменения концентрации оксида алюминия от 2 до 4 мас. %). В этом случае процесс находится на «левой ветви» кривой зависимости напряжения электролизера от концентрации глинозема в электролите (фиг. 1). Увеличение концентрации глинозема в электролите и переход процесса на «правую ветвь» в область высоких концентраций глинозема с точки зрения описанных выше способов расценивается исключительно как технологическое нарушение. Таким образом, данные способы управления подачей глинозема не применимы в случаях, когда при электролизе существует необходимость поддержания концентрации глинозема в электролите равной или близкой концентрации насыщения.

В то же время, работа в насыщенных по оксиду алюминия расплавах позволяет полностью исключить возникновение анодных эффектов, кроме того появляется возможность применения инертных анодов и футеровочных материалов из оксида алюминия. В настоящий момент не известны способы автоматической подачи глинозема в электролизеры для получения алюминия, обеспечивающие поддержание концентрации глинозема в электролите, близкой к пределу растворимости глинозема.

Задача настоящего изобретения состоит в устранении анодных эффектов в электролизерах с углеродными анодами, а также в снижении скорости коррозии инертных анодов и футеровочных материалов из оксида алюминия.

Технический результат состоит в снижении количества осадка глинозема на подине электролизера при использовании электролита с концентрацией оксида алюминия равной или близкой к концентрации насыщения.

Заявляемый технический результат достигается благодаря тому, что в способе управления подачей глинозема в электролизер при получении алюминия электролизом расплавленных солей, включающем измерение сопротивления между электродами электролизера, регистрацию измеренных значений через фиксированные интервалы времени, оценку концентрации глинозема, подачу глинозема с заданной скоростью в недостаточном или избыточном количестве, в сравнении с теоретической скоростью расхода глинозема, чередование фаз недостаточного и избыточного питания, концентрацию глинозема в электролите поддерживают равной или близкой к концентрации насыщения, при этом длительность фаз недостаточного питания выбирают в зависимости от концентрации глинозема в электролите, а длительность фаз избыточного питания определяют по изменению одного или нескольких из регистрируемых на электролизере параметров: приведенного напряжения (U), псевдосопротивления (R), скоростей изменения приведенного напряжения (dU/dt) и псевдосопротивления (dR/dt), причем регулирование межполюсного расстояния перемещением анодной рамы осуществляют в любой из фаз питания.

Частные случаи реализации способа управления подачей глинозема в электролизер характеризуются тем, что:

1. В фазе недостаточного питания относительную скорость подачи глинозема (V1) устанавливают в диапазоне 0-80% от теоретической скорости расхода глинозема в процессе электролиза.

2. В фазе избыточного питания относительную скорость подачи глинозема (V2) устанавливают в диапазоне 110-400% от теоретической скорости расхода глинозема в процессе электролиза.

3. Цикл питания i, состоящий из фазы недостаточного питания длительностью τ1 и фазы избыточного питания длительностью τ2, начинают с фазы недостаточного питания, по окончании которой начинают фазу избыточного питания, при этом регистрируют первое значение приведенного напряжения в фазе избыточного питания Uнач, а фазу избыточного питания прекращают в случае, если:

(dU/dt)>k1, где

k1 - пороговое значение скорости изменения приведенного напряжения фазы избыточного питания;

или U>Uнач+ΔU в течение времени τx, где

ΔU - пороговое значение изменения приведенного напряжения фазы избыточного питания;

или τ2>τ1(Vmax-V1)/(V2-Vmax), где

Vmax - максимальная скорость подачи глинозема, определяющая максимальную продолжительность фазы избыточного питания.

4. В начале фазы избыточного питания регистрируют первое значение псевдосопротивления Rнач, при этом фазу избыточного питания прекращают в случае, если:

(dR/dt)>k2, где

k2 - пороговое значение изменения псевдосопротивления в фазе избыточного питания;

или R>Rнач+ΔR в течение времени τх, где

ΔR - пороговое значение изменения псевдосопротивления в фазе избыточного питания;

или τ2>τ1(Vmax-V1)/(V2-Vmax).

5. В начале фазы избыточного питания условия выхода из фазы избыточного питания проверяют после выполнения следующего условия:

τ2≥τ1(Vmin-V1)/(V2-Vmin),

где Vmin - минимальная скорость подачи глинозема, определяющая минимальную продолжительность фазы избыточного питания.

6. Длительность фазы недостаточного питания τ1 выбирают таким образом, чтобы переход в фазу избыточного питания в зависимости от технологической необходимости происходил при снижении концентрации оксида алюминия в электролите на 0,5-5 мас. % Аl2O3.

7. По завершении фазы избыточного питания в цикле i производят автоматическую корректировку величины V2 для фазы избыточного питания следующего цикла i+1, если:

τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и V2(i)+ΔV<400%, то V2(i+1)=V2(i)+ΔV;

или τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и V2(i)-ΔV>110%, то V2(i+1)=V2(i)-ΔV,

где V - номинальное значение скорости расхода глинозема на электролизере близкое фактическому значению;

ΔV - зона нечувствительности для коррекции параметров V2, ΔU и ΔR.

8. По завершении фазы избыточного питания в цикле i производят автоматическую корректировку величины ΔU для фазы избыточного питания следующего цикла i+1, если:

τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и ΔUi-u>ΔUmin, то ΔUi+1=ΔUi-u;

или τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и ΔUi+u<ΔUmax, то ΔUi+1=ΔUi+u,

где u - шаг коррекции параметра ΔU;

ΔUmin - минимальная величина параметра ΔU;

ΔUmax - максимальная величина параметра ΔU.

9. По завершении фазы избыточного питания в цикле i производят автоматическую корректировку величины ΔR для фазы избыточного питания следующего цикла i+1, если:

τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и ΔRi-r>ΔRmin, то ΔRi+1=ΔRi-r;

или τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и ΔRi+r<ΔRmax, то ΔRi+1=ΔRi+r,

где r - шаг коррекции параметра ΔR;

ΔRmin - минимальная величина параметра ΔR;

ΔRmax - максимальная величина параметра ΔR.

10. При перемещении анодной рамы в фазе избыточного питания, после завершения перемещения анодной рамы осуществляют автоматическую корректировку первого значения приведенного напряжения в фазе избыточного питания Uнач или первого значения псевдосопротивления Rнач в зависимости от контролируемого параметра:

Uнач=Uнач+(U2-U1),

или

Rнач=Rнач+(R2-R1),

где U1, U2 - значения приведенного напряжения до и после перемещения анодной рамы, соответственно;

R1, R2 - значения псевдосопротивления до и после перемещения анодной рамы, соответственно.

Сущность предложенного способа заключается в следующем: цикл питания i, состоящий из фазы недостаточного питания длительностью τ1 и фазы избыточного питания длительностью τ2, начинается с фазы недостаточного питания, по окончании которой начинается фаза избыточного питания. При этом в фазе недостаточного питания относительная скорость подачи глинозема (V1) устанавливается меньше теоретической скорости расхода глинозема в процессе электролиза. В фазе избыточного питания относительная скорость подачи глинозема (V2) устанавливается больше теоретической скорости расхода глинозема в процессе электролиза.

Длительность фазы недостаточного питания τ1 выбирается таким образом, чтобы переход в фазу избыточного питания в зависимости от технологической необходимости происходил при снижении концентрации оксида алюминия в электролите на 0,5-5 мас. % Аl2O3. При снижении концентрации оксида алюминия в фазе недостаточного питания менее 0,5% невозможно избежать образования осадка глинозема в фазе избыточного питания, а при снижении концентрации оксида алюминия более 5% появляется риск возникновения анодных эффектов в электролизерах с углеродными анодами, а также риск разрушения инертных анодов и футеровки из оксида алюминия в соответствующих конструкциях электролизеров.

Относительные скорости подачи глинозема в фазах недостаточного и избыточного питания устанавливают в диапазоне 0-80% и 110-400% от теоретической скорости расхода глинозема в процессе электролиза, соответственно. Скорость подачи глинозема более 80% в фазе недостаточного питания нецелесообразна, т.к. приведет к чрезмерной длительности этой фазы для достижения снижения концентрации оксида алюминия на 0,5-5% Аl2O3. Скорость подачи глинозема менее 110% и более 400% приведет к образованию осадка глинозема на подине электролизера.

Длительность фазы избыточного питания в зависимости от контролируемого параметра определяется выполнением следующих условий:

1. скорость изменения приведенного напряжения или псевдосопротивления превышает пороговое значение (dU/dt)>k1 или (dR/dt)>k2, где k1, k2 - пороговое значение скорости изменения приведенного напряжения и псевдосопротивления в фазе избыточного питания, соответственно;

2. в течение времени τx величина приведенного напряжения или псевдосопротивления превышает пороговое значение U>Uнач+ΔU или R>Rнач+ΔR, где Uнач, Rнач - первое значение приведенного напряжения и псевдосопротивления в фазе избыточного питания, соответственно; ΔU, ΔR - пороговое значение изменения напряжения и псевдосопротивления в фазе избыточного питания, соответственно;

3. длительность фазы избыточного питания превышает максимально возможное значение τ2>τ1(Vmax-V1)/(V2-Vmax), где Vmax - максимальная скорость подачи глинозема, определяющая максимальную продолжительность фазы избыточного питания.

Величины k1, k2, τx, ΔU, ΔR, Vmax и Vmin подбираются опытным путем в зависимости от технологических особенностей процесса.

В предложенном способе в начале фазы избыточного питания предусмотрен защитный период подачи глинозема, во время которого существует запрет на проверку условий выхода из этой фазы. Проверка условий выхода из фазы избыточного питания проводится только после выполнения следующего условия:

τ2≥τ1(Vmin-V1)/(V2-Vmin),

где Vmin - минимальная скорость подачи глинозема, определяющая минимальную продолжительность фазы избыточного питания.

Таким образом, это позволяет предусмотреть загрузку определенного количества глинозема в электролизер в случае некорректного выполнения условий выхода в самом начале фазы избыточного питания, вызванного случайными и несистематическими вмешательствами в работу электролизера.

В случае изменения параметров технологического режима электролиза (выход по току, температура электролиза, состав электролита), характеристик устройства АПГ (масса дозы) в предлагаемом способе предусмотрены три различных варианта автоматической корректировки:

1. корректировка скорости подачи глинозема в фазе избыточного питания V2,

2. корректировка параметра ΔU для условия выхода из фазы избыточного питания,

3. корректировка параметра ΔR для условия выхода из фазы избыточного питания.

Целью данной корректировки является подбор величины параметров V2, ΔU и ΔR, при которых продолжительность фазы избыточного питания будет обеспечивать динамический баланс поступления и расхода глинозема на электролизере в рамках циклов питания. Целевой диапазон продолжительности фазы избыточного питания определяется по следующему выражению:

τ1((V-ΔV)-V1)/(V2-(V-ΔV))<τ2<τ1((V+ΔV)-V1)/(V2-(V+ΔV)),

где V - номинальное значение скорости расхода глинозема на электролизере близкое фактическому значению,

Δ V - зона нечувствительности для коррекции параметров V2, ΔU и ΔR.

Выход за границы целевого диапазона сопровождается сигнализацией и корректировкой одного из трех описанных выше параметров, что в конечном итоге приведет к требуемому изменению продолжительности фазы избыточного питания. Корректировка осуществляется постепенно, т.к. на продолжительность пребывания в фазе недостаточного питания могут влиять случайные и несистематические вмешательства в работу электролизера.

Примеры осуществления способа поясняются фиг. 2, фиг. 3 и фиг. 4.

Если выбран вариант корректировки скорости подачи глинозема, представленный на фиг. 2, то согласно предложенному способу управления по завершении фазы избыточного питания в цикле i происходит автоматическая корректировка величины V2 для фазы избыточного питания следующего цикла i+1:

- если длительность фазы избыточного питания соответствует целевому диапазону, то корректировка не производится,

- если длительность фазы избыточного питания превышает целевой диапазон - τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и если V2(i)+ΔV<400%, то скорость подачи глинозема увеличивается на величину зоны нечувствительности V2(i+1)=V2(i)+ΔV,

- если длительность фазы избыточного питания меньше целевого диапазона - τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и если V2(i)-ΔV>110%, то скорость подачи глинозема снижается на величину зоны нечувствительности V2(i+1)=V2(i)-ΔV.

Если выбран вариант корректировки параметра ΔU для условия выхода из фазы избыточного питания, представленный на фиг. 3, то по завершении фазы избыточного питания в цикле i происходит автоматическая корректировка величины ΔU для фазы избыточного питания следующего цикла i+1:

- если длительность фазы избыточного питания соответствует целевому диапазону, то корректировка не производится,

- если длительность фазы избыточного питания превышает целевой диапазон - τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и если ΔUi-u>ΔUmin, то параметр ΔU снижается на величину шага коррекции ΔUi+1=ΔUi-u,

- если длительность фазы избыточного питания меньше целевого диапазона - τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и если ΔUi+u<ΔUmax, то параметр ΔU увеличивается на величину шага коррекции ΔUi+1=ΔUi+u,

где u - шаг коррекции параметра ΔU,

ΔUmin - минимальная величина параметра ΔU,

ΔUmax - максимальная величина параметра ΔU.

Если выбран вариант корректировки параметра ΔR для условия выхода из фазы избыточного питания (фиг. 3), то по завершении фазы избыточного питания в цикле i происходит автоматическая корректировка величины ΔR для фазы избыточного питания следующего цикла i+1:

- если длительность фазы избыточного питания соответствует целевому диапазону, то корректировка не производится,

- если длительность фазы избыточного питания превышает целевой диапазон - τ2>τ1((V+ΔV)-V1)/(V2-(V+ΔV)) и если ΔRi-r>ΔRmin, то параметр ΔR снижается на величину шага коррекции ΔRi+1=ΔRi-r,

- если длительность фазы избыточного питания меньше целевого диапазона - τ2<τ1((V-ΔV)-V1)/(V2-(V-ΔV)) и если ΔRi+r<ΔRmax, то параметр ΔR увеличивается на величину шага коррекции ΔRi+1=ΔRi+r,

где r - шаг коррекции параметра ΔR,

ΔRmin - минимальная величина параметра ΔR,

ΔRmax - максимальная величина параметра ΔR.

Величины V, ΔV, u, ΔUmin, ΔUmax, r, ΔRmin и ΔRmax подбираются опытным путем в зависимости от технологических особенностей процесса.

Если автоматическая корректировка не привела к возвращению продолжительности фазы избыточного питания в заданные границы, это может указывать на серьезные технологические отклонения в работе электролизера (снижение выхода по току, сбои в работе дозаторов системы АПГ, снижение рабочей температуры).

Чередование периодов недостаточного и избыточного питания обеспечивает приемлемую скорость растворения глинозема в электролите, что приведет к снижению вероятности накопления осадков на подине электролизера.

Согласно предложенному способу регулирование межполюсного расстояния для поддержания энергетического баланса электролизера может осуществляться по двум вариантам.

Первый вариант предполагает, что перемещение анодной рамы (анода) производится только в фазе недостаточного питания, т.к. длительность данной фазы фиксирована и не зависит от изменения напряжения или псевдосопротивления на электролизере.

Согласно второму варианту перемещение анодной рамы возможно как в фазе недостаточного, так и фазе избыточного питания, при этом в случае необходимости изменения МПР в фазе избыточного питания:

- во время работы механизмов перемещения анодной рамы не производится прекращение фазы избыточного питания;

- после завершения работы механизмов перемещения анодной рамы для компенсации изменения напряжения в результате изменения величины МПР в зависимости от контролируемого параметра осуществляется автоматическая корректировка величины Uнач или Rнач:

Uнач=Uнач+(U2-U1),

или

Rнач=Rнач+(R2-R1),

где U1, U2 - значения приведенного напряжения до и после перемещения анодной рамы, соответственно;

R1, R2 - значения псевдосопротивления до и после перемещения анодной рамы, соответственно.

Следует отметить, что предложенный способ управления подачей глинозема применяется только при условии стабильной работы электролизера и отсутствии каких-либо возмущающих технологических воздействий (выливка металла, замена анода, измерение конфигурации формы рабочего пространства (ФРП) электролизера), в противном случае управление подачей глинозема прекращается, и подача глинозема производится со скоростью V, которая выбирается опытным путем, в зависимости от технологических условий электролиза.

Способ управления подачей глинозема в электролизер для получения алюминия представлен примером, в котором управление процессом питания основывалось на изменении приведенного напряжения во времени в зависимости от интенсивности питания. Способ был реализован со следующими базовыми уставками: V1=0%, V2=140%, τ1=30 [мин], Vmin=0%, Vmax=105%, k1=5 [мВ/мин] ΔU=10 [мВ], τx=10 [мин], V=95%, ΔV=5%, ΔUmin=0 [mB], ΔUmax=30 [мВ], u=2 [мВ].

На фиг. 4 видна цикличность изменения напряжения в зависимости от интенсивности подачи глинозема, границы фаз недостаточного (V1) и избыточного (V2) питания отмечены вертикальными линиями. При неизменной продолжительности фазы недостаточного питания для всех циклов напряжение на электролизере в этой фазе закономерно снижалось. В фазах избыточного питания напряжение, напротив, увеличивалось, при этом продолжительность фаз избыточного питания от цикла к циклу изменялась в зависимости от выполнения соответствующего условия прекращения фазы избыточного питания, а именно если приведенное напряжение превышало пороговое значение Uнач+ΔU. На фиг. 4 также показана реакция системы на изменение напряжения на электролизере при увеличении межполюсного расстояния - увеличение порогового значения Uнач+ΔU.

В ходе применения заявленного способа не было зафиксировано образования и накопления осадков на подине электролизера, при этом концентрация оксида алюминия в электролите поддерживалась равной или близкой концентрации насыщения (5-6 мас. %), а максимальное снижение концентрации оксида алюминия в электролите в конце фазы недостаточного питания не превышало 1 мас. % Аl2O3. Данный пример показывает эффективность заявленного способа управления подачей глинозема.

Сопоставительный анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

Реализация предлагаемого способа управления подачей глинозема в электролизер для получения алюминия в сравнении с прототипом позволяет поддерживать концентрацию оксида алюминия в электролите равной или близкой к концентрации насыщения.