Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к производству толстолистового проката на реверсивных станах, который используется для изготовления сварных металлоконструкций, эксплуатируемых при повышенных температурах и давлении.

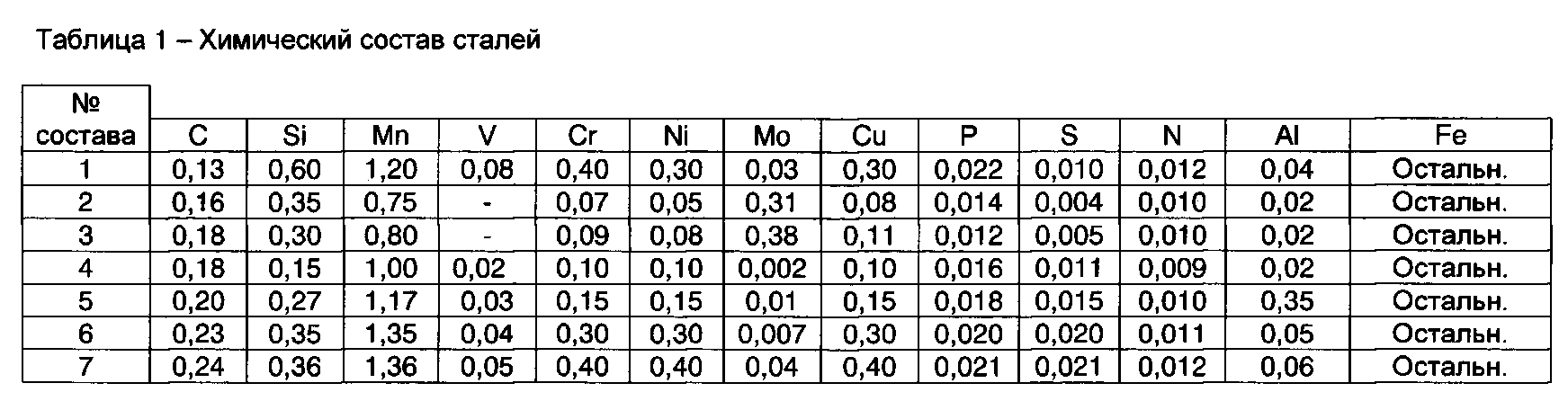

Известен способ производства толстолистовой конструкционной стали с однородной ферритной структурой (Патент США №4662950, МПК C21D 8/02, 1987 г.). В соответствии с этим способом отливают слябы следующего химического состава, мас. %:

Углерод - не более 0,23

Марганец - не более 1,35

Сера - не более 0,05

Фосфор - не более 0,04

Кремний - не более 0,50

Ванадий - не более 0,10

Ниобий - 0,02-0,06

Алюминий - 0,02-0,06

Хром - не более 0,70

Никель - не более 0,50

Медь - не более 0,40

Железо - остальное.

Слябы нагревают до температуры 1120-1180°C, подвергают черновой прокатке с суммарным обжатием 40-60% и чистовой прокатке с суммарным обжатием 40-60%. Чистовую прокатку начинают при температуре не выше 980°C и завершают при температуре конца прокатки ниже 870°C.

Недостаток известного способа состоит в том, что прокатанные листы, в зависимости от толщины и конкретного содержания легирующих элементов стали, приобретают различные механические свойства. Это снижает их качество, прочностные характеристики, хладостойкость и теплоустойчивость.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является взятый за прототип способ производства горячекатаного листа из низколегированной стали (Патент РФ 2341564 C2, C21D 8/02 B21B 1/26, 2008 г.), включающий получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению чистовую прокатку начинают при температуре 970-1050°C и завершают при температуре конца прокатки от 940 до 990°C с относительным обжатием в последнем проходе от 7 до 15%, причем сляб получают из стали, содержащей следующий химический состав, мас. %.

|

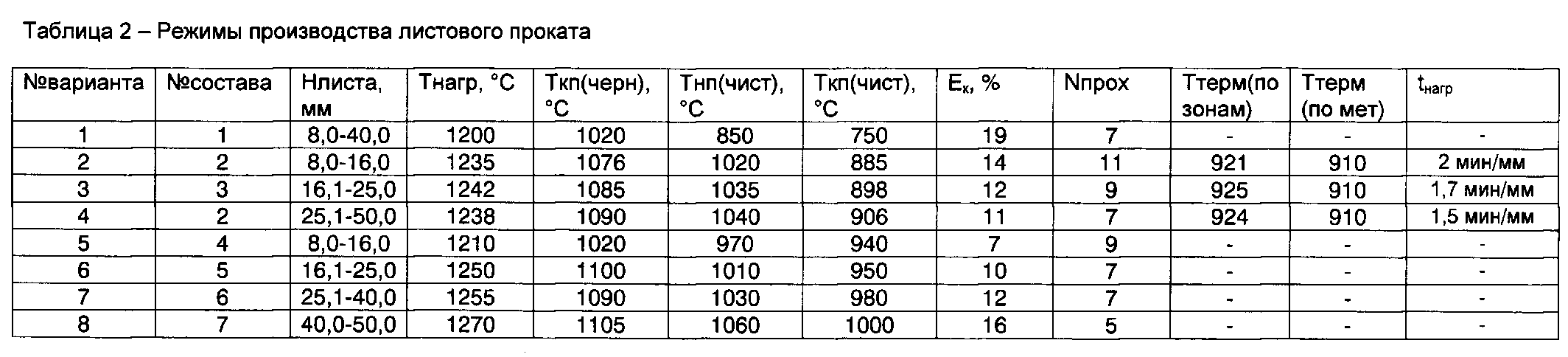

Кроме того, при получении листа толщиной 6,0-16,0 мм температура прокатки равна 940°C, при получении листа толщиной 16,1-25,0 мм температура конца прокатки равна 950°C, при получении листа толщиной 25,1-40,0 мм температура конца прокатки равна 980°C, а при получении листа толщиной более 40,0 мм температура конца прокатки равна 990°C.

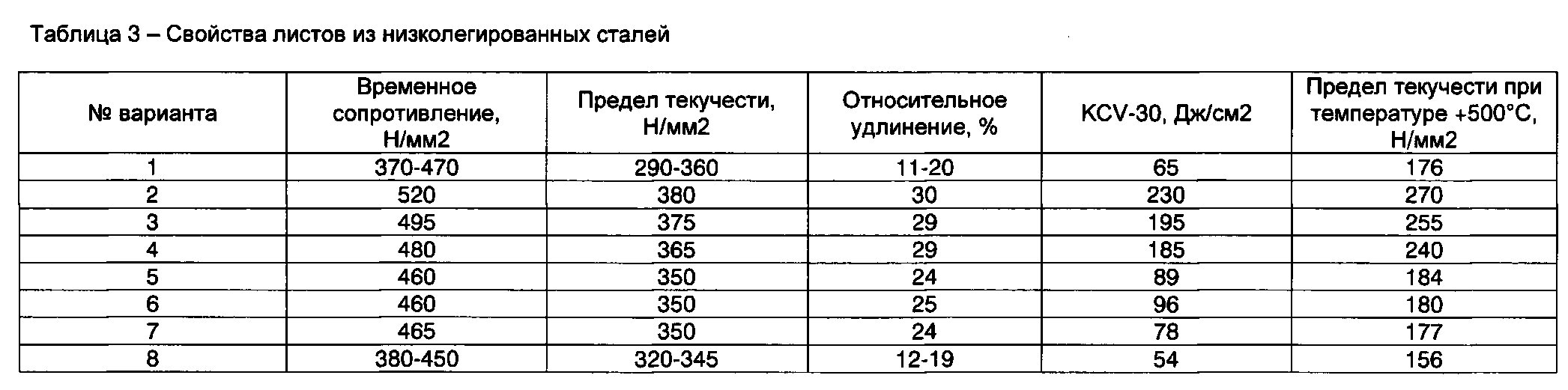

Недостатком известного способа является недостаточная теплоустойчивость и пониженная ударная вязкость при отрицательных температурах.

Техническая задача, решаемая изобретением, состоит в повышении теплоустойчивости стали и ударной вязкости при отрицательных температурах одновременно.

Поставленная техническая задача решается тем, что в способе производства горячекатаного листа из низколегированной стали, включающем получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку и последующую термообработку с охлаждением на воздухе с регламентированной температурой конца прокатки, согласно изобретению сляб получают из стали, имеющей следующий химический состав, мас. %: углерод - 0,15-0,22%, кремний - 0,15-0,50%, марганец - 0,60-1,00%, алюминий - 0,01-0,06%, хром - не более 0,3%, никель - не более 0,3%, медь - не более 0,3%, молибден - 0,20-0,50%, сера - не более 0,007%, фосфор - не более 0,020%, азот - не более 0,012%, железо и неизбежные примеси - остальное, при этом нагрев под прокатку осуществляют до температуры 1200-1250°C, черновую прокатку заканчивают при температуре не более 1100°C, чистовую прокатку ведут за 7-11 проходов и завершают в диапазоне температур от 880 до 910°C с относительным обжатием в последнем проходе от 10% до 15%, после прокатки и охлаждения листы подвергают термообработке при температуре 900-930°C с последующим охлаждением на воздухе.

Сущность предлагаемого изобретения состоит в следующем. Обеспечение заданных механических свойств горячекатаных толстых листов достигается одновременно как оптимизацией химического состава стали, так и режимов их последующей деформационно-температурной и термической обработки. После прокатки в стали предложенного состава формируется феррито-перлитная микроструктура, а последующая термическая обработка позволяет получить заданные и равномерные свойства в диапазоне толщин 8,0-50,0 мм.

Углерод упрочняет сталь. При содержании углерода менее 0,15% не достигается требуемая прочность стали, а при его содержании более 0,22% ухудшается ударная вязкость стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,15% прочность стали ниже допустимой, а при концентрации более 0,50% снижается пластичность.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,60% прочность стали недостаточна. Содержание свыше 1,00% приводит к перерасходу легирующих.

Хром, никель, медь обеспечивают увеличение прочности при повышенных температурах без потери пластичности. Увеличение содержания данных свыше 0,3% приводит к перерасходу легирующих и, как следствие, увеличению себестоимости стали.

Молибден повышает прочность при повышенных температурах и вязкость стали, измельчая зерно микроструктуры. При содержании молибдена менее 0,20% прочность стали при повышенных температурах ниже требуемого уровня, а увеличение его содержания более 0,50% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,007% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали данного состава. В тоже время более глубокая десульфурация удорожает сталь, делает ее производство нерентабельным.

Фосфор в количестве не более 0,020% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,020% вызывает охрупчивание стали и снижение работы удара при отрицательных температурах.

Азот является нитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,012% приводит к снижению вязкостных свойств при отрицательных температурах.

Экспериментально установлено, что при температуре нагрева ниже 1200°C сляб в методической печи недостаточно прогревается, что приводит к повышенной неоднородности конечной микроструктуры и, как следствие, к неравномерности механических свойств в листе. Нагрев сляба до температур превышающих 1250°C приводит получению более крупного аустенитного зерна, которое наследуется конечной структурой проката, что в свою очередь приводит к неудовлетворительным значениям временного сопротивления и ударной вязкости.

При температуре конца черновой прокатки превышающей 1100°C в металле успевают пройти все процессы рекристаллизации, что приводит к росту аустенитного зерна перед чистовой прокаткой, которая не способствует получению структуры готового проката, гарантирующей весь комплекс свойств, включая теплоустойчивость и хладостойкость.

Чистовую прокатку ведут за 7-11 проходов, при таком количестве проходов обжатия при прокатке распределяются равномерно между проходами, что способствует получению равномерной микроструктуры и свойств в готовых листах. Увеличение количества проходов более 11 негативно сказывается на механических свойствах, за счет недостаточной проработки структуры. Уменьшение - менее 7 проходов приводит к росту прочности и снижению пластических характеристик.

При температуре конца прокатки выше 910°C в стали предложенного состава в процессе охлаждения наблюдается неравномерный рост аустенитных зерен, что приводит к неравномерности микроструктуры в готовых листах, снижению прочности и стабильности механических свойств. Снижение температуры конца прокатки менее 880°C ухудшает пластические и вязкостные свойства листов и увеличивает нагрузки на оборудование при прокатке.

При относительном обжатии от 10 до 15% в последнем проходе имеет место механическая проработка валками только поверхностных слоев толстых листов. Так как поверхность листов после прокатки охлаждается наиболее интенсивно, то результатом механической проработки поверхности является выравнивание механических свойств листов различной толщины и различного химического состава стали в заявленных пределах. Увеличение относительного обжатия более 15% приводит к росту прочности и неравномерности механических свойств листов толщиной 8,0-50,0 мм. Снижение обжатия в последнем проходе менее 10% не обеспечивает выравнивания механических свойств листов в диапазонах толщин 8,0-50,0 мм, что снижает качество листов и выход годного.

При температуре последующей термической обработки свыше 930°C образуется крупнозернистая аустенитная структура, что в свою очередь негативно влияет на ударную вязкость в готовом прокате. Уменьшение температуры нагрева под термическую обработку ниже 900°C не позволяет получить равномерный комплекс всех механических свойств в связи с неравномерностью прогрева листов по толщине.

Пример реализации

Сталь выплавляли в электродуговой печи, разливали в слябы. Слябы нагревали до температуры 1200-1250°C и прокатывали на толстолистовом реверсивном стане 2800 в листы до конечной толщины (8,0-50,0 мм) при температуре конца черновой прокатки не более 1100°C, температуре конца чистовой прокатки 880-910°C. Причем чистовую прокатку осуществляли за 7-11 проходов с относительным обжатием в последнем проходе 10-15%. После окончания процесса деформации листы охлаждали на воздухе до температуры окружающей среды. Затем листы подвергали нормализации с отдельного нагрева с последующим охлаждением на воздухе.

Из таблиц 1-3 следует, что предложенный способ (составы 2-3; варианты 2-4) имеет более высокие прочностные характеристики при повышенных температурах и ударную вязкость при температуре KCV -30°C. Кроме того, сталь характеризуется высоким уровнем пластических свойств.

При запредельных концентрациях элементов и превышении заявленных технологических параметров горячей прокатки (составы 1, 6-7; варианты 1, 7-8) прочностные характеристики при повышенных температурах и ударная вязкость стали ухудшаются. Также более низкие свойства по прочности и ударной вязкости имеет сталь по прототипу (составы 4, 5; варианты 5, 6).