Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к комплексному способу и, в частности, к способу производства легких олефинов и компонента бензина с низким содержанием бензола с применением нафты в качестве сырья.

УРОВЕНЬ ТЕХНИКИ

Каталитический риформинг и паровой крекинг являются хорошо развитыми технологиями, которые хорошо освоены промышленностью и в которых основным назначением каталитического риформинга является получение ароматического углеводорода, высокооктанового бензина и водорода. Во время каталитического риформинга может одновременно происходить несколько конкурирующих реакций, включая дегидрогенизацию алкилциклогексана с образованием ароматического углеводорода, дегидроизомеризацию алкилциклопентана до ароматического углеводорода, дегидроциклизацию углеводорода парафинового ряда в ароматический углеводород, гидрокрекинг углеводорода парафинового ряда до более легких углеводородных продуктов за пределами интервала кипения бензина, деалкилирование алкилбензола и изомеризацию углеводорода парафинового ряда. Чтобы получать компонент смешения бензинов с высоким октановым числом или ароматический углеводород, желательны не только конверсия нафтенового углеводорода в ароматический углеводород, но также максимальная конверсия углеводородов парафинового ряда для увеличения выхода ароматического углеводорода.

Поскольку бензол в отходящем газе автомобиля является одним из важных факторов, ответственных за загрязнение воздуха, многие страны в последнее время выпустили и ввели в обращение регламенты на бензин, требующие пониженного содержания бензола в бензине. Путем анализа вкладов различных компонентов смешения бензина в содержание бензола в бензиновом пуле было обнаружено, что 70%-85% бензола в бензиновый пул поступает из бензина риформинга. Следовательно, бензол в бензине риформинга, получаемом на установке каталитического риформинга, является главным источником бензола в бензине и ключом к снижению содержания бензола в бензине является снижение содержания бензола в риформате.

Основным назначением парового крекинга является получение этилена, пропилена и бутадиена. Из-за растущего рыночного спроса на пропилен и бутадиен для химической промышленности существует серьезная проблема, как увеличить выходы пропилена и бутадиена из ограниченных ресурсов нафты.

Сырьем для каталитического риформинга является нафта, которая также является основным компонентом, из которого состоит сырье для установки парового крекинга. Из-за того что сырая нефть становится более тяжелой и из-за снижения выхода нафты и растущего мирового спроса на этилен и ароматические углеводороды большой проблемой становится конкуренция за сырье между каталитическим риформингом и паровым крекингом.

Нафта представляет собой смесь, состоящую из нормальных алканов, изоалканов, циклоалканов, ароматических углеводородов и т.п. Крекинг нормального алкана приводит к более высокому выходу этилена по сравнению с крекингом изоалканов и циклоалканов; крекинг циклоалкана приводит к относительно более высоким выходам пропилена и бутадиена, в то время как бензольное кольцо ароматического углеводорода относительно трудно подвергается крекингу в обычных условиях крекинга, внося небольшой вклад в выработку этилена. Однако в условиях каталитического риформинга циклоалкан легко превращается в ароматический углеводород и поэтому является хорошим сырьем для каталитического риформинга. Следовательно, проблема оптимизации сырья для установок каталитического риформинга и парового крекинга является проблемой, подлежащей решению в данной области техники, в решении которой весьма заинтересованы специалисты в данной области.

В публикации CN1277907C описан способ восстановительной обработки нафты, содержащий стадии: (1) проведения экстракционного разделения нафты с целью разделения ее на очищенную нефть и нефтяной экстракт; (2) подачи очищенной нефти в установку парового крекинга для получения этилена и (3) подачи нефтяного экстракта в установку риформинга для преобразования. Экстракционное разделение, применяемое в изобретении, фактически представляет собой экстракцию жидкости жидкостью. В приводимых примерах в качестве растворителя для экстракции применяется сульфолан с отношением растворитель/нефть, равным 11; рабочая температура составляет 95-128°C и рабочее давление составляет 0,6-1,0 МПа. Применяемые рабочие параметры могут способствовать только разделению алканов и ароматических углеводородов, и основным компонентом очищенной нефти являются алканы.

В описанной выше технологии экстракционного разделения получают очищенную нефть с высоким содержанием алканов и нефтяной экстракт с высоким содержанием ароматических углеводородов и циклоалканов. Несмотря на то что очищенная нефть с высоким содержанием алканов, применяемая в качестве сырья для парового крекинга, может увеличивать выход этилена, циклоалканы используются неэффективно, что приводит к пониженным выходам пропилена и бутадиена. При этом большая часть C6-циклоалканов входит в состав нефтяного экстракта, приводя к более высокому содержанию бензола в бензине риформинга. Кроме того, когда содержание алканов в нафте является относительно низким, спрос на нафту, предназначенную для получения выхода желательных триенов, значительно увеличивается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение способа производства олефинов и бензина с низким содержанием бензола из нафты, при котором способ приводит к повышенной степени использования нафты и получению компонента бензина с низким содержанием бензола вдобавок к производству из нафты этилена, пропилена и бутадиена с повышенным выходом.

Способ производства из нафты олефинов и бензина с низким содержанием бензола, предлагаемый в настоящем изобретении, содержит следующие стадии:

1. Проведение экстрактивной перегонки нафты с получением нефтяного экстракта, содержащего циклоалканы и ароматические углеводороды, и очищенной нефти, содержащей алканы и C6-циклоалканы, при этом весовое отношение между C6-циклоалканами, содержащимися в очищенной нефти, и C6-циклоалканами, содержащимися в нафте, составляет 80-95%;

2. Контактирование нефтяного экстракта с катализатором риформинга в реакционных условиях проведения каталитического риформинга: давление 0,01-3,0 МПа, температура 300-600°C, молярное отношение водород/углеводороды, равное 0,5-20, и объемная (волюмометрическая) скорость 0,1-50 час-1, с получением риформата с низким содержанием бензола;

3. Подача очищенной нефти в установку парового крекинга для осуществления реакции крекинга с получением легких олефинов.

В способе согласно настоящему изобретению проводят экстрактивную перегонку нафты, благодаря которой большая часть C6-циклоалканов переходит в очищенную нефть, и основными компонентами нефтяного экстракта являются C7 + -циклоалканы и ароматические углеводороды. Нефтяной экстракт подвергают каталитическому риформингу с получением бензина с низким содержанием бензола, в то время как очищенную нефть подвергают крекингу с получением повышенных выходов легких олефинов (этилен, пропилен и бутадиен).

ОПИСАНИЕ ЧЕРТЕЖЕЙ

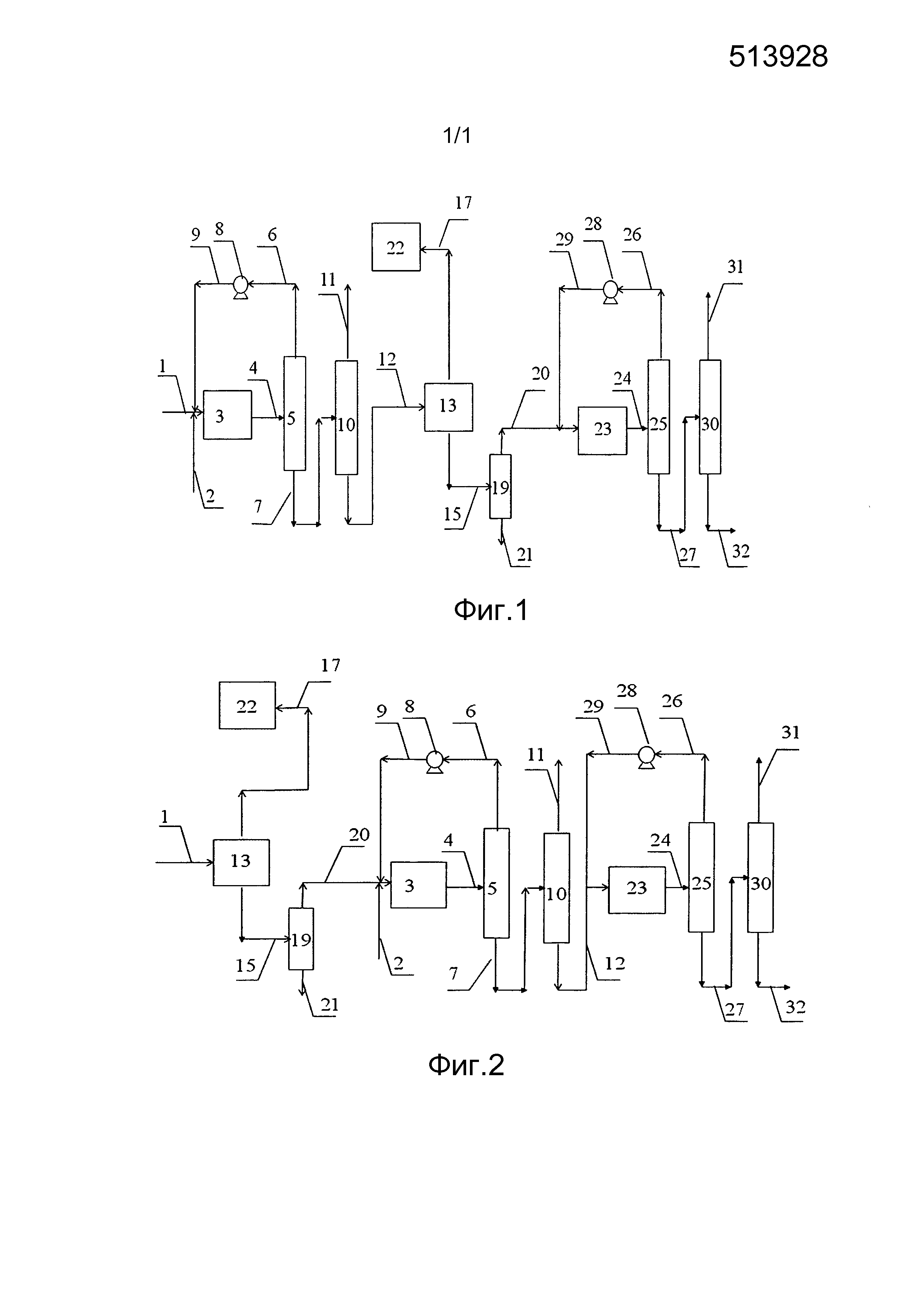

На фигуре 1 представлена технологическая схема способа согласно изобретению с применением гидроочищенной нафты в качестве сырья для получения олефинов и бензина с низким содержанием бензола.

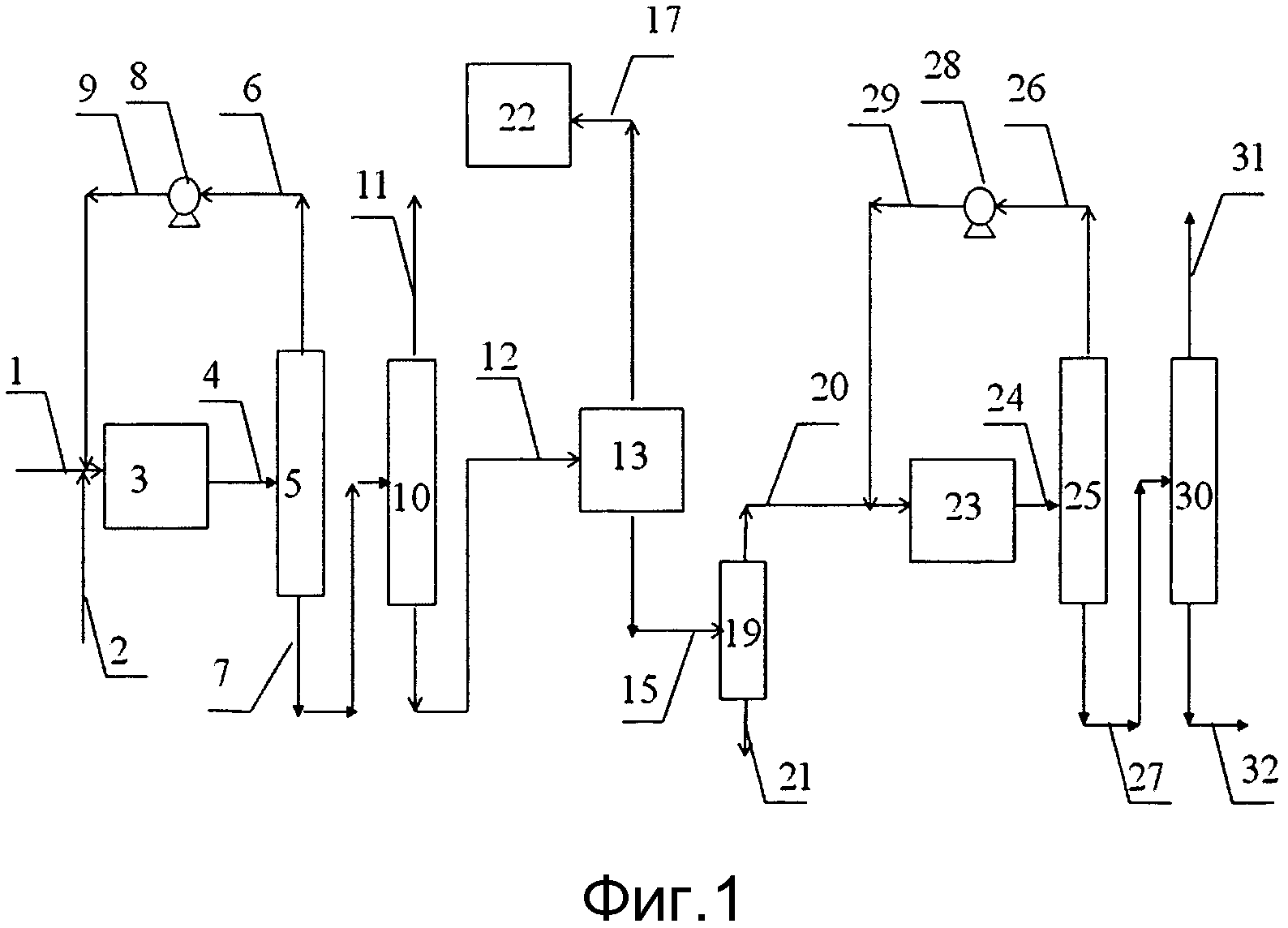

На фигуре 2 представлена технологическая схема способа согласно изобретению с применением нафты в качестве сырья для получения олефинов и бензина с низким содержанием бензола.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии со способом согласно изобретению проводили экстрактивную перегонку нафты, получая при этом очищенную нефть, содержащую алканы и C6-циклоалканы, и нефтяной экстракт, содержащий циклоалканы и ароматические углеводороды. Поскольку процент распределения C6-циклоалканов в нефтяном экстракте уменьшается, уменьшается не только содержание бензола в реформированном компоненте бензина, но также повышается выход компонента бензина. Циклоалканы, содержащиеся в очищенной нефти, увеличивают выходы пропилена и бутадиена. В соответствии со способом согласно изобретению нафту можно конвертировать в относительно более легкие олефины и реформированный компонент бензина с низким содержанием бензола.

На стадии (1) согласно настоящему изобретению алканы и ароматические углеводороды нафты разделяются, и основная часть C6- циклоалканов переходит в очищенную нефть, так что основными компонентами очищенной нефти являются алканы и C6-циклоалканы. Весовое отношение между C6-циклоалканами в очищенной нефти и C6-циклоалканами в нафте предпочтительно составляет 88-95%.

Экстрактивную перегонку на стадии (1) проводят в колонне экстрактивной перегонки. Для разделения экстрактивной перегонкой нафту подают в колонну экстрактивной перегонки, чтобы она вступала в контакт с растворителем для экстракции в условиях образования газовой фазы. Алканы и основная часть C6-циклоалканов отводятся непосредственно из верхней части колонны экстрактивной перегонки, и обогащенный растворитель с высоким содержанием ароматических углеводородов и циклоалканов отводится через нижнюю часть колонны в разделительную колонну для растворителя. Ароматические углеводороды и циклоалканы выделяют из растворителя, а полученный при этом обедненный растворитель возвращают в колонну экстрактивной перегонки для циклического применения.

Условия эксплуатации колонны экстрактивной перегонки включают в себя: отношение растворитель/нефть, то есть весовое отношение между растворителем и сырьем для экстрактивной перегонки, равное 1-10:1, предпочтительно 3-8:1; температуру верхней части колонны 70-190°C, предпочтительно 75-180°C, более предпочтительно 75-100°C; и давление 0,1-0,3 МПа, предпочтительно 0,1-0,2 МПа.

В настоящем изобретении давление в колонне экстрактивной перегонки представлено в виде абсолютного давления, в то время как все другие давления представляют собой манометрические давления.

Растворитель, применяемый на стадии (1) для осуществления экстрактивной перегонки, выбран из группы, состоящей из сульфолана, диметилсульфоксида, диметилформамида, N-метилпирролидона, N-формилморфолина, тригликоля, тетрагликоля, пентагликоля, метанола и ацетонитрила.

Примеси олефинов, серы, азота, мышьяка, кислорода, хлора и т.п., содержащиеся в сырье для реакции риформинга, могут оказывать неблагоприятное воздействие на установку каталитического риформинга и катализатор риформинга, поэтому перед проведением реакции риформинга предпочтительно подвергать сырье для риформинга гидроочистке для того, чтобы насытить содержащиеся в нем олефины путем гидрирования и одновременно удалить примеси серы, азота, мышьяка, кислорода, хлора и т.п., получая в результате гидроочищенное сырье для риформинга.

В способе согласно настоящему изобретению как нафту со стадии (1), так и нефтяной экстракт со стадии (2) предпочтительно подвергают гидроочистке. В частности, нафту со стадии (1) предпочтительно подвергают гидроочистке перед экстракционным разделением или нефтяной экстракт со стадии (2) подвергают гидроочистке перед проведением реакции риформинга, чтобы насытить содержащиеся в них олефины и удалить содержащиеся в них примеси. Благодаря этому содержание серы в очищенной нафте или в очищенном нефтяном экстракте составляет менее 0,5 мкг/г, содержание азота составляет менее 0,5 мкг/г, содержание мышьяка составляет менее 1,0 нг/г и содержание свинца составляет менее 10 нг/г.

При гидроочистке температура реакции составляет 260-460°C, предпочтительно 280-400°C; давление составляет 1,0-8,0 МПа, предпочтительно 1,6-4,0 МПа; объемная (волюмометрическая) скорость подачи сырья составляет 1-20 час-1, предпочтительно 2-8 час-1, и объемное отношение водород/углеводород во время реакции составляет 10-1000:1, предпочтительно 50-600:1.

Катализатор для гидроочистки должен быть способен промотировать насыщение олефинов путем гидрирования и одновременно промотировать гидродесульфуризацию (обессеривание), гидродеазотирование и дезоксидацию. Катализатор для гидроочистки содержит 5-49 масс.% активного компонента катализатора гидрирования, 0,1-1,0 масс.% галогена и 50,0-94,9 масс.% неорганического оксида-носителя. Активный компонент катализатора гидрирования представляет собой оксид одного или нескольких металлов, выбранных из группы, состоящей из Co, Ni, Fe, W, Mo, Cr, Bi, Sb, Zn, Cd, Cu, In и редкоземельного металла. Неорганический оксид-носитель предпочтительно представляет собой оксид алюминия.

Стадия (2) способа согласно изобретению включает в себя каталитический риформинг нефтяного экстракта, содержащего ароматические углеводороды и циклоалканы. Давление при осуществлении реакции каталитического риформинга предпочтительно составляет 0,2-2,0 МПа. Температура предпочтительно составляет 350-520°C, более предпочтительно 400-520°C. Объемная (волюмометрическая) скорость подачи нафты предпочтительно составляет 1,0-30 час-1, более предпочтительно 2,0-25,0 час-1.

Молярное отношение водород/углеводород в реакции каталитического риформинга на стадии (2) предпочтительно составляет 1-8:1.

Каталитический риформинг согласно настоящему изобретению можно применять в виде непрерывной технологии риформинга (с подвижным слоем), технологии риформинга (с неподвижным слоем) с периодической регенерацией катализатора или технологии риформинга с циклической регенерацией катализатора.

Катализатор, применяемый для каталитического риформинга на стадии (2) способа согласно настоящему изобретению, содержит 0,01-5.0 масс.% металла VIII группы, 0,01-5,0 масс.% галогена и 90,0-99,97 масс.% неорганического оксида-носителя.

Если для осуществления реакции риформинга применяется непрерывный риформинг с подвижным слоем, то катализатор предпочтительно содержит 0,01-3,0 масс.% металла VIII группы, 0,01-5,0 масс.% галогена, 0,01-5,0 масс.% Sn и 87,0-99,97 масс.% неорганического оксида-носителя. Если для осуществления реакции риформинга применяется риформинг с неподвижным слоем и периодической регенерацией катализатора, то катализатор предпочтительно содержит 0,01-3,0 масс.% металла VIII группы, 0,01-5,0 масс.% галогена, 0,01-5,0 масс.% Re и 87,0-99,97 масс.% неорганического оксида-носителя. Sn или Re служит в качестве второго металлического компонента.

Катализатор для упомянутого выше непрерывного риформинга или риформинга с периодической регенерацией катализатора также может включать в себя один или несколько третьих металлических компонентов, выбранных из группы, состоящей из щелочного металла, щелочно-земельного металла, редкоземельного элемента, In, Co, Ni, Fe, W, Mo, Cr, Bi, Sb, Zn, Cd и Cu.

Металл VIII группы в упомянутом выше катализаторе предпочтительно представляет собой платину. Неорганический оксид-носитель предпочтительно представляет собой оксид алюминия.

Катализатор для риформинга получают общеизвестным способом. Прежде всего получают носитель определенной формы, который может быть в форме шариков или полосок. Затем методом погружения вводят в носитель металлический компонент и галоген. Если катализатор содержит второй и/или третий металлический компонент, предпочтительно сначала в носитель вводят второй и/или третий металлический компонент с последующим введением металла VIII группы и галогена. После введения металлического компонента носитель сушат и обжигают при температуре 450-650°C, получая при этом катализатор риформинга в окисленном состоянии. Катализатор риформинга в окисленном состоянии необходимо подвергать восстановлению при температуре 315-650°C в атмосфере водорода, чтобы получить катализатор риформинга в восстановленном состоянии. В отношении катализатора риформинга на основе платины-рения требуется дополнительная обработка путем предсульфуризации.

После осуществления реакции риформинга C4- и низшие углеводороды удаляют путем фракционирования жидкого реакционного продукта каталитического риформинга во фракционной колонне, получая при этом риформат с низким содержанием бензола, то есть бензин с низким содержанием бензола.

Нафта согласно настоящему изобретению представляет собой смесь углеводородов с начальной точкой кипения 40-80°C согласно стандарту ASTM D-86 и конечной температурой разгонки 160-220°C.

Нафта выбрана из группы, состоящей из прямогонной нафты, нафты гидрокрекинговой очистки, нафты коксования, нафты, полученной каталитическим крекингом, или промыслового конденсата.

Нафта содержит 30-85 масс.% алканов, 10-50 масс.% циклоалканов и 5-30 масс.% ароматических углеводородов. Содержание C6- циклоалканов в нафте составляет 1-10 масс.%.

Настоящее изобретение дополнительно будет проиллюстрировано со ссылкой на чертежи.

На фигуре 1 нафта из трубопровода 1 смешивается с дополнительным водородом из трубопровода 2 и затем вместе с возвращаемым в оборот водородом из трубопровода 9 подается в реактор гидроочистки 3. Продукт гидроочистки подают через трубопровод 4 в сепарационную емкость 5 для отделения газа от жидкости. Газ с высоким содержанием водорода, выделяемый из верхней части сепарационной емкости 5 для отделения газа от жидкости, подают через трубопровод 6 в циркуляционный компрессор 8, а вытекающий поток из нижней части сепарационной емкости 5 для отделения газа от жидкости подают через трубопровод 7 в ректификационную колонну 10. После ректификации сжиженный газ отводится через трубопровод 11 в верхней части ректификационной колонны 10, а очищенная нафта отводится из нижней части ректификационной колонны 10 и подается через трубопровод 12 в колонну экстрактивной перегонки 13. С помощью экстрактивной перегонки алканы и ароматические углеводороды разделяют; при этом основная часть C6-циклоалканов выделяется в составе компонента, обогащенного алканами, в то время как их меньшая часть выделяется в составе компонента, обогащенного ароматическими углеводородами. После экстрактивной перегонки компонент, содержащий алканы и C6-циклоалканы, подают через трубопровод 17 в зону парового крекинга 22 для осуществления парового крекинга. Обогащенный растворитель, содержащий циклоалканы и ароматические углеводороды, отводимый из нижней части колонны экстрактивной перегонки 13, подают через трубопровод 15 в колонну регенерации растворителя 19 для выделения растворителя. Обедненный растворитель, получаемый в нижней части колонны регенерации растворителя 19, отводится через трубопровод 21, при этом обедненный растворитель может возвращаться в колонну экстрактивной перегонки 13 для циклического применения. Поток, содержащий ароматические углеводороды и циклоалканы, полученный в верхней части колонны регенерации растворителя 19, смешивается в трубопроводе 20 с водородом, возвращаемым в оборот со стадии риформинга через трубопровод 29, и затем подается в реактор риформинга 23 для осуществления каталитического риформинга. Реакционный продукт риформинга подают через трубопровод 24 в сепарационную емкость 25 для риформата, чтобы отделить газ от жидкости. Газ с высоким содержанием водорода, выделяемый в верхней части емкости 25, возвращается в оборот с помощью трубопровода 26 путем прохождения через циркуляционный компрессор 28, а жидкий компонент, отводимый из нижней части, подают через трубопровод 27 в ректификационную колонну 30 для риформата. Сжиженный газ, полученный при ректификации, отводится через верхний трубопровод 31, а риформат отводится через нижний трубопровод 32 и подается в зону разделения ароматических углеводородов (не показана).

На фигуре 2 приведена схема проведения сначала экстрактивной перегонки и гидроочистки нефтяного экстракта с последующим каталитическим риформингом. Нафту подают через трубопровод 1 в зону экстракционного разделения 13. Путем экстракционного разделения разделяют алканы и ароматические углеводороды, при этом основная часть C6-циклоалканов выделяется в составе компонента, обогащенного алканами, в то время как их меньшая часть выделяется в составе компонента, обогащенного ароматическими углеводородами. После разделения компонент с высоким содержанием C6-циклоалканов и алканов подают через трубопровод 17 в зону парового крекинга 22 для осуществления парового крекинга. Обогащенный растворитель, содержащий циклоалканы и ароматические углеводороды, отводимый из колонны экстрактивной перегонки 13, подают через трубопровод 15 в колонну регенерации растворителя 19 для выделения растворителя. Обедненный растворитель, полученный в нижней части колонны регенерации растворителя 19, отводится через трубопровод 21, при этом обедненный растворитель может возвращаться в колонну экстрактивной перегонки 13 для циклического применения. Поток, содержащий циклоалканы и ароматические углеводороды (то есть нефтяной экстракт), полученный в верхней части колонны регенерации растворителя 19, смешивается в трубопроводе 20 с дополнительным водородом из трубопровода 2 и затем подается в реактор гидроочистки 3 вместе с водородом, возвращаемым в оборот через трубопровод 9. Продукт гидроочистки подают через трубопровод 4 в сепарационную емкость 5 для отделения газа от жидкости. Газ с высоким содержанием водорода, выделяемый из верхней части сепарационной емкости 5 для отделения газа от жидкости, подают с помощью трубопровода 6 в циркуляционный компрессор 8, а вытекающий поток из нижней части сепарационной емкости 5 для отделения газа от жидкости подают через трубопровод 7 в ректификационную колонну 10. После ректификации сжиженный газ отводится через трубопровод 11 в верхней части ректификационной колонны 10, а очищенный нефтяной экстракт отводится из нижней части ректификационной колонны 10 и после прохождения через трубопровод 12 и смешивания с водородом, возвращаемым в оборот со стадии риформинга через трубопровод 29, подается в реактор риформинга 23 для осуществления каталитического риформинга. Реакционный продукт риформинга подается через трубопровод 24 в сепарационную емкость 25 для риформата для отделения газа от жидкости. Газ с высоким содержанием водорода, выделяемый в верхней части емкости 25, возвращается в оборот по трубопроводу 26 через циркуляционный компрессор 28, а жидкий компонент, отводимый из нижней части емкости 25, подается через трубопровод 27 в ректификационную колонну 30 для риформата. Сжиженный газ, получаемый при ректификации, отводится из колонны 30 через верхний трубопровод 31, а риформат отводится через нижний трубопровод 32 и подается в зону разделения ароматических углеводородов (не показана).

Ниже настоящее изобретение будет дополнительно проиллюстрировано с помощью примеров, в то же время настоящее изобретение не ограничивается этими примерами.

Пример 1

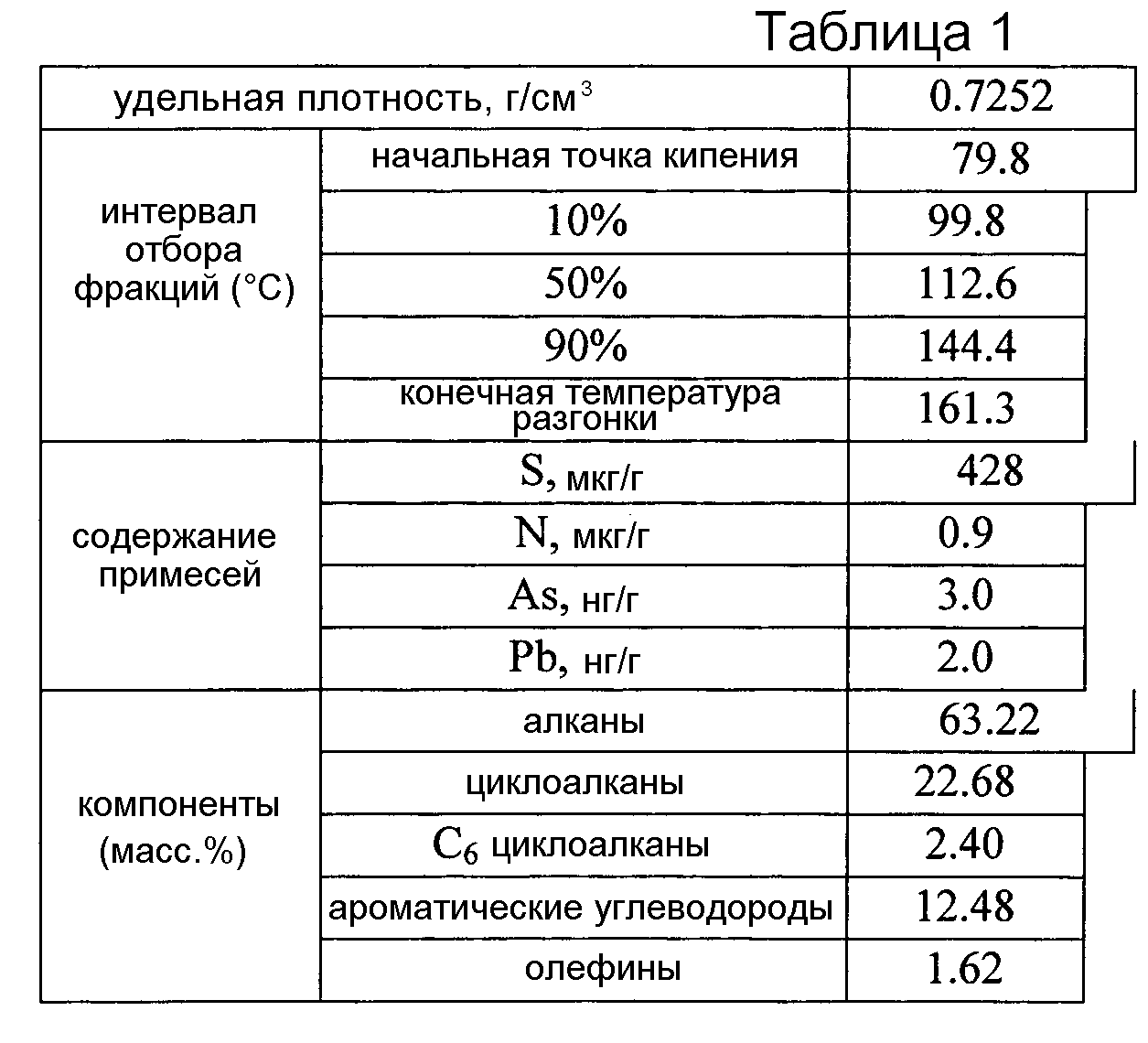

В данном примере показана гидроочистка нафты.

В 20 мл реактор непрерывного действия в форме неподвижного слоя загружали 20 мл катализатора А для гидроочистки, который содержал 0,03 масс.% CoO, 2,0 масс.% NiO, 19,0 масс.% WO3, 0,7 масс.% F и 78,27 масс.% Al2O3.

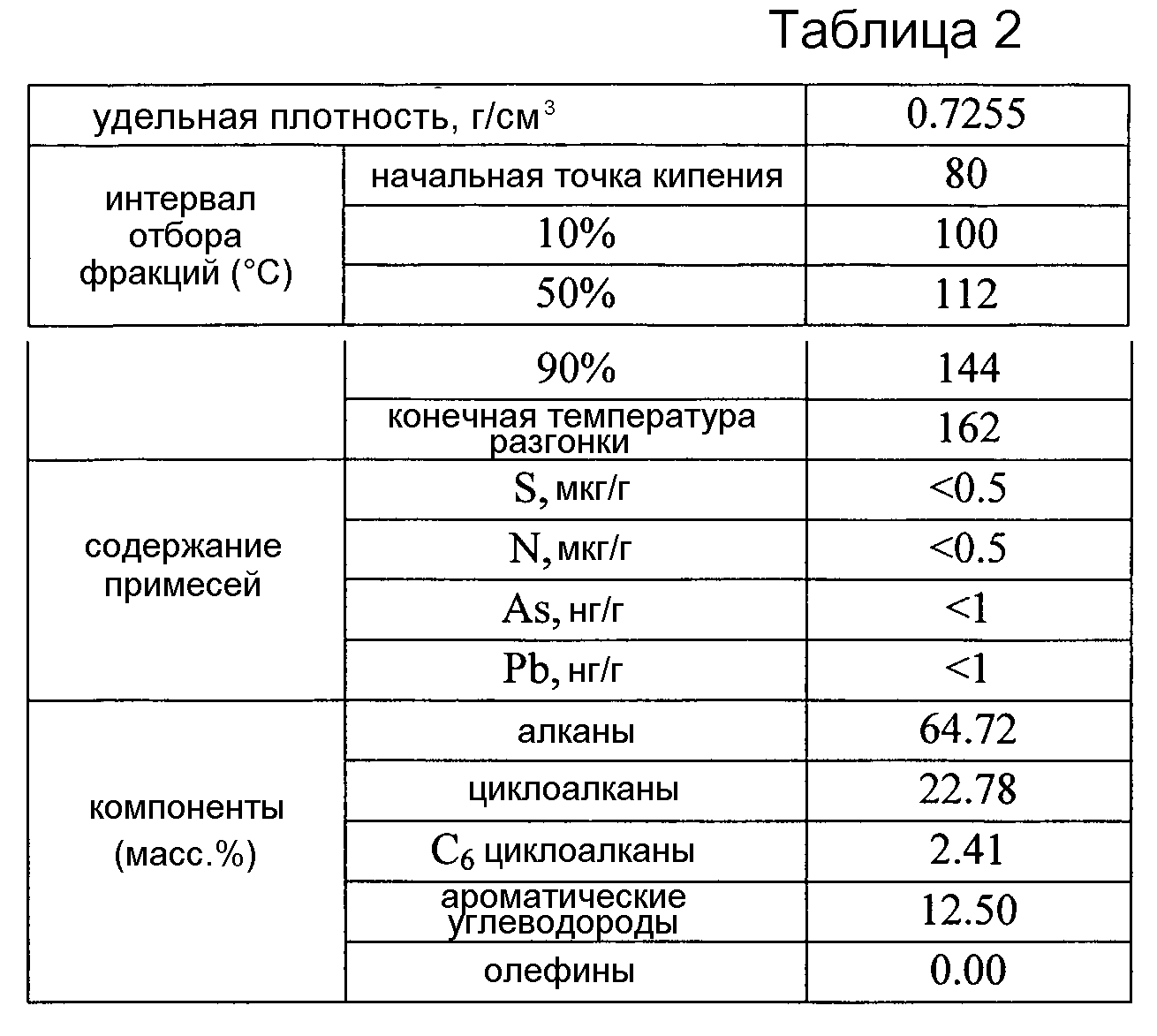

Нафту с составом и свойствами, перечисленными в таблице 1, подавали в реактор, загруженный описанным выше катализатором A для гидроочистки, в следующих условиях: температура 290°C, парциальное давление водорода 1,6 МПа, объемное отношение водород/углеводороды 200:1 и объемная (волюмометрическая) скорость подачи 8,0 час-1. Реакционный продукт подавали в теплообменник водяного охлаждения и разделяли на газовую фазу и жидкую фазу, при этом две фазы оценивали по отдельности и проводили анализ их составов. Состав и свойства очищенной нафты приведены в таблице 2.

Из результатов, приведенных в таблице 2, можно видеть, что все содержания олефинов, серы, азота, мышьяка и свинца в гидроочищенной нафте удовлетворяли требованиям к сырью для каталитического риформинга.

Пример 2

Экстракционное разделение очищенной нафты проводили по способу согласно настоящему изобретению.

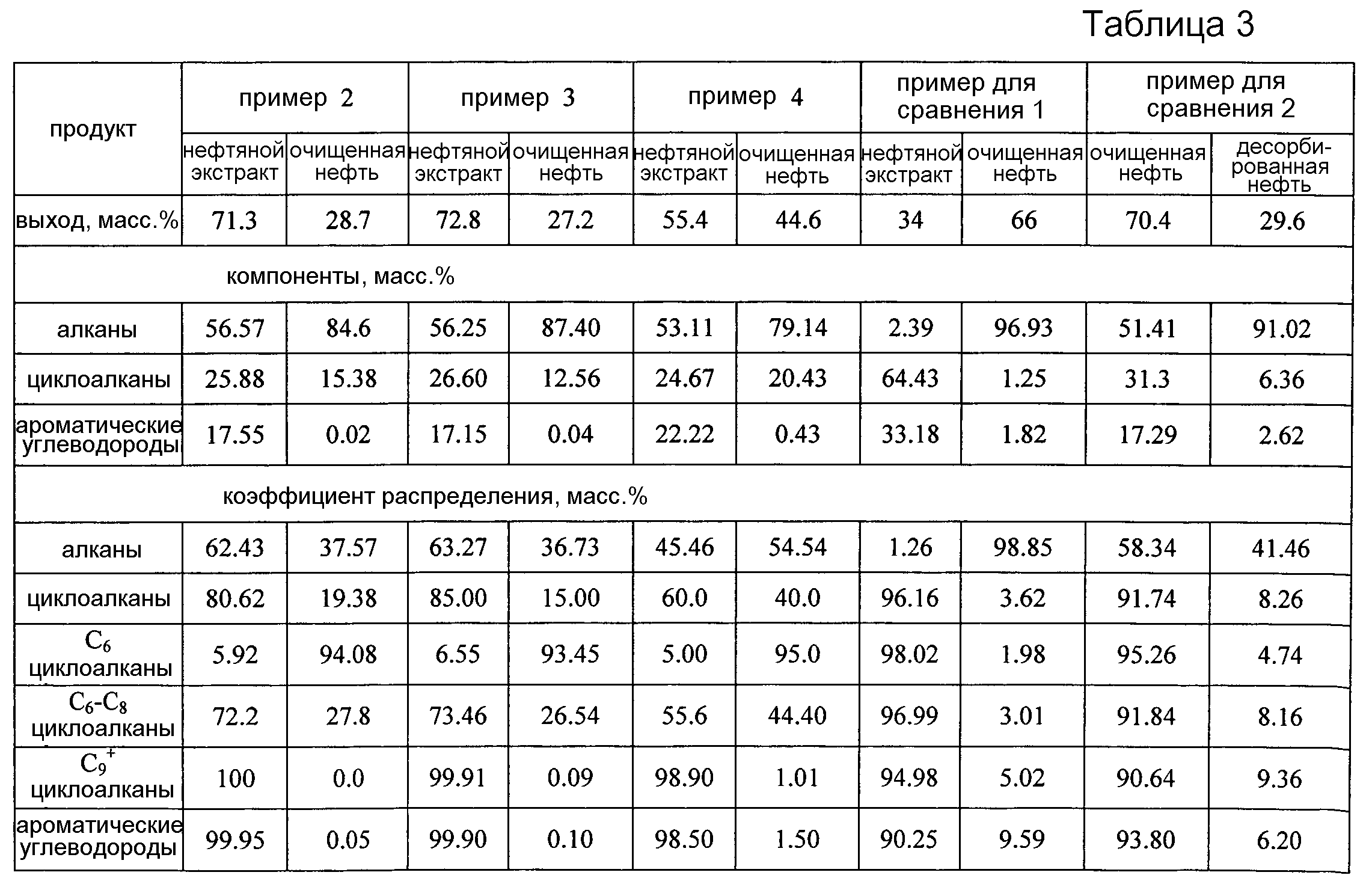

Применяя сульфолан в качестве растворителя разделения экстрактивной перегонкой, нафту, описанную в таблице 2, подвергали контактированию с сульфоланом в колонне экстрактивной перегонки при скорости потока 100 кг/час. Весовое отношение растворитель/сырье составляло 6,0. Давление в верхней части колонны экстрактивной перегонки составляло 0,145 МПа (абсолютное давление). Флегмовое число составляло 0,25. Температура верхней части колонны экстрактивной перегонки составляла 80°C, и температура нижней части колонны составляла 160°C. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов получали в нижней части колонны экстрактивной перегонки, а очищенную нефть, содержащую алканы и C6-циклоалканы, получали в верхней части колонны. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов отделяли от растворителя для экстракции путем перегонки, получая при этом нефтяной экстракт. Выходы (относительно нафты) и компоненты нефтяного экстракта и очищенной нефти, а также коэффициенты распределения различных углеводородов между нефтяным экстрактом и очищенной нефтью приведены в таблице 3.

Пример 3

Применяя N-формилморфолин в качестве растворителя экстрактивной перегонки, нафту, описанную в таблице 2, подвергали контактированию с N-формилморфолином в колонне экстрактивной перегонки при скорости потока 100 кг/час. Весовое отношение растворитель/сырье составляло 7,0. Давление в верхней части колонны экстрактивной перегонки составляло 0,145 МПа (абсолютное давление). Флегмовое число составляло 0,25. Температура верхней части колонны экстрактивной перегонки составляла 76°C, и температура нижней части колонны составляла 170°C. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов получали в нижней части колонны экстрактивной перегонки, а очищенную нефть, содержащую алканы и C6-циклоалканы, получали в верхней части колонны. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов отделяли от растворителя для экстракции перегонкой, получая при этом нефтяной экстракт. Выходы (относительно нафты) и компоненты нефтяного экстракта и очищенной нефти, а также коэффициенты распределения различных углеводородов между нефтяным экстрактом и очищенной нефтью приведены в таблице 3.

Пример 4

Применяя пентагликоль в качестве растворителя экстрактивной перегонки, нафту, описанную в таблице 2, подвергали контактированию с пентагликолем в колонне экстрактивной перегонки при скорости потока 100 кг/час. Весовое отношение растворитель/сырье составляло 3,0. Давление в верхней части колонны экстрактивной перегонки составляло 0,145 МПа (абсолютное давление). Флегмовое число составляло 0,20. Температура верхней части колонны экстрактивной перегонки составляла 86°C, и температура нижней части колонны составляла 163°C. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов получали в нижней части колонны экстрактивной перегонки, а очищенную нефть, содержащую алканы и С6-циклоалканы, получали в верхней части колонны. Растворитель с высоким содержанием ароматических углеводородов и циклоалканов отделяли от растворителя для экстракции перегонкой, получая при этом нефтяной экстракт. Выходы (относительно нафты) и компоненты нефтяного экстракта и очищенной нефти, а также коэффициенты распределения различных углеводородов между нефтяным экстрактом и очищенной нефтью приведены в таблице 3.

Пример для сравнения 1

Экстракционное разделение жидкость-жидкость проводили согласно способу, описанному в примере 3 публикации CN1277907C (с применением сульфолана в качестве растворителя), чтобы разделить нафту, описанную в таблице 2, при скорости потока 100 кг/час. Получали очищенную нефть с высоким содержанием алканов и нефтяной экстракт с высоким содержанием ароматических углеводородов. Выходы (относительно нафты) и компоненты нефтяного экстракта и очищенной нефти, а также коэффициенты распределения различных углеводородов между нефтяным экстрактом и очищенной нефтью приведены в таблице 3.

Пример для сравнения 2

100 кг нафты, описанной в таблице 2, подавали в неподвижный слой, состоящий из молекулярного сита (5 A), для адсорбционного разделения. Температура адсорбции составляла 200°C. Объемно-массовая скорость подачи сырья составляла 0,3 час-1. Слой молекулярного сита (5 A) имел отношение высота/диаметр, равное 8:1. Время адсорбции составляло 30 минут. Конденсация газа, не адсорбированного молекулярным ситом (5 A), приводила к очищенной нефти, которая была обогащена циклоалканами и ароматическими углеводородами. Десорбцию проводили с применением азота при температуре десорбции 400°C и объемной скорости подачи десорбирующего агента 200 час-1. После десорбции получали 29,60 кг десорбированной нефти с высоким содержанием нормальных алканов. Выходы и составы очищенной нефти и десорбированной нефти приведены в таблице 3.

Из таблицы 3 можно видеть, что после экстракционного разделения (жидкость-жидкость) ароматических углеводородов и алканов согласно примеру для сравнения 1 очищенная нефть содержала в основном алканы, и нефтяной экстракт содержал в основном циклоалканы и ароматические углеводороды. 3,62 масс.% циклоалканов нафты распределялось в очищенной нефти, и 96,16 масс.% циклоалканов нафты распределялось в нефтяном экстракте. 1,98 масс.% C6-циклоалканов нафты распределялось в очищенной нефти, и 98,02 масс.% C6-циклоалканов нафты распределялось в нефтяном экстракте.

Очищенная нефть согласно примеру для сравнения 2 содержала алканы, циклоалканы и ароматические углеводороды, в то время как десорбированная нефть содержала в основном алканы. 8,26 масс.% циклоалканов нафты распределялось в десорбированной нефти, и 91,74 масс.% циклоалканов нафты распределялось в очищенной нефти. 4,74 масс.% C6-циклоалканов нафты распределялось в десорбированной нефти, и 95,26 масс.% C6-циклоалканов нафты распределялось в очищенной нефти.

После разделения экстрактивной перегонкой по примеру 2 согласно изобретению 19,38 масс.% циклоалканов нафты распределялось в очищенной нефти, и 80,62 масс.% циклоалканов нафты распределялось в нефтяном экстракте. 94,08 масс.% C6-циклоалканов нафты распределялось в очищенной нефти, и 5,92 масс.% C6-циклоалканов нафты распределялось в нефтяном экстракте.

После разделения экстрактивной перегонкой по примеру 3 15,0 масс.% циклоалканов нафты распределялось в очищенной нефти, и 85 масс.% циклоалканов нафты распределялось в нефтяном экстракте. 93,45 масс.% C6-циклоалканов нафты распределялось в очищенной нефти, и 6,55 масс.% C6-циклоалканов нафты распределялось в нефтяном экстракте.

После разделения экстрактивной перегонкой по примеру 4, 40,0 масс.% циклоалканов нафты распределялось в очищенной нефти, и 60,0 масс.% циклоалканов нафты распределялось в нефтяном экстракте. 95,0 масс.% C6-циклоалканов нафты распределялось в очищенной нефти, и 5,0 масс.% C6-циклоалканов нафты распределялось в нефтяном экстракте.

Таким образом можно видеть, что в способе согласно настоящему изобретению основная часть C6-циклоалканов переходит в очищенную нефть, при этом очищенная нефть также содержит значительное количество циклоалканов, и меньшая часть C6-циклоалканов переходит в нефтяной экстракт. Следовательно, применение нефтяного экстракта в качестве сырья для риформинга может значительно снижать содержание бензола в риформате.

Пример 5

Данный пример иллюстрирует влияние очищенной нефти, получаемой при разделении экстрактивной перегонкой по способу согласно настоящему изобретению, на осуществление парового крекинга.

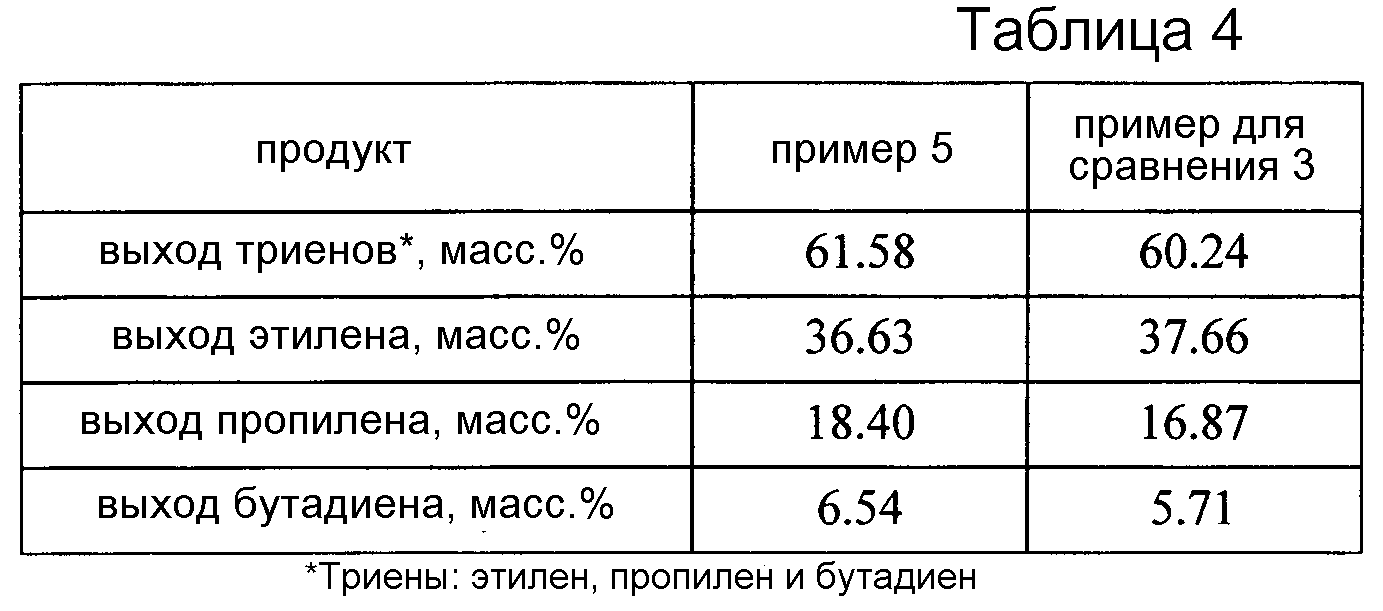

Экстрактивную перегонку согласно способу по примеру 2 проводили для 100 кг нафты, описанной в таблице 2, и полученную очищенную нефть с высоким содержанием алканов и циклоалканов применяли в качестве сырья при осуществлении парового крекинга. Паровой крекинг проводили в следующих реакционных условиях: давление на выходе печи крекинг-установки 0,185 МПа, время пребывания 0,20 с, весовое отношение вода/нефть 0,55 и температура на выходе из печи крекинг-установки 840°C. Выход (относительно очищенной нефти) легких олефинов приведен в таблице 4.

Пример для сравнения 3

Согласно способу, описанному в примере 3 публикации CN1277907C (с применением сульфолана в качестве растворителя), проводили экстракционное разделение жидкость-жидкость для разделения 100 кг нафты, описанной в таблице 2, на ароматические углеводороды и алканы. Полученную очищенную нефть с высоким содержанием алканов применяли в качестве сырья для осуществления парового крекинга. Паровой крекинг проводили в следующих реакционных условиях: давление на выходе печи крекинг-установки 0,185 МПа, время пребывания 0,20 с, весовое отношение вода/нефть 0,55 и температура на выходе печи крекинг-установки 840°C. Выход (относительно очищенной нефти) легких олефинов приведен в таблице 4.

Из таблицы 4 можно видеть, что по сравнению с примером для сравнения 3 проведение парового крекинга с применением очищенной нефти, полученной при экстрактивной перегонке по способу согласно настоящему изобретению, приводило к выходу 61,58 масс.% триенов, при этом выход увеличивался на 2,22% по сравнению с примером для сравнения 3, выход пропилена увеличивался на 9,07%, и выход бутадиена увеличивался на 14,54%. Было показано, что применение очищенной нефти, полученной по способу согласно изобретению, для осуществления парового крекинга способствовало повышенному производству пропилена и бутадиена.

Пример 6

Данный пример иллюстрирует влияние нефтяного экстракта, полученного при экстрактивной перегонке по способу согласно настоящему изобретению, на каталитический риформинг.

Экстрактивную перегонку согласно способу по примеру 2 проводили для 100 кг нафты, описанной в таблице 2. Полученный нефтяной экстракт применяли для подачи на каталитический риформинг с применением катализатора B (PtSn/γ-Al2O3, содержащего 0,35 масс.% Pt, 0,30 масс.% Sn, 1,0 масс.% Cl и γ-Al2O3 до баланса (до 100%).

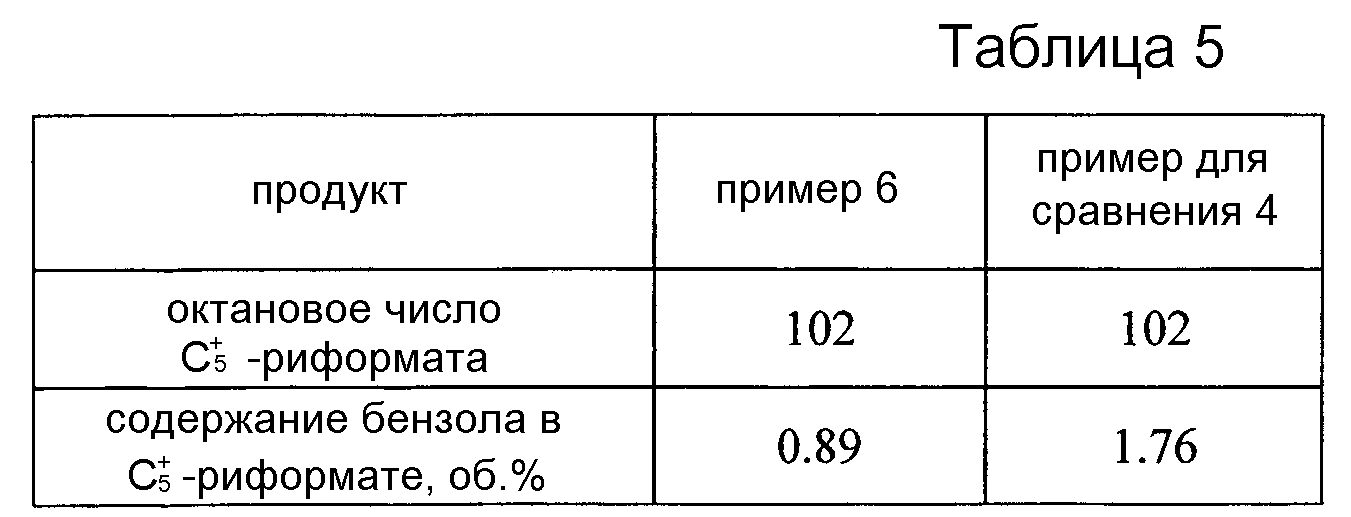

В 100 мл реактор непрерывного действия загружали 50 мл катализатора B в форме неподвижного слоя. Реакцию каталитического риформинга проводили в следующих условиях: температура реагентов на входе 520°C, давление при проведении реакции 0,34 МПа, молярное отношение водород/углеводород 2,5 и объемная (волюмометрическая) скорость подачи 2,0 час-1. При ректификации реакционного продукта риформинга получали C5 +-риформат. Продукт реакции представлен в таблице 5.

Пример для сравнения 4

Осуществляли способ согласно примеру 3, описанному в публикации CN1277907C, для разделения 100 кг нафты, описанной в таблице 2, на ароматические углеводороды и алканы. Каталитический риформинг нефтяного экстракта проводили согласно способу по примеру 6 за исключением того, что температура реагентов на входе составляла 514°C. При ректификации реакционного продукта риформинга получали C5 +-риформат. Продукт реакции приведен в таблице 5.

Можно видеть, что по сравнению с примером для сравнения благодаря способу согласно настоящему изобретению содержание бензола в C5 +-риформате составляет менее 1,0 об.%, что на 49,43% ниже, чем в примере для сравнения.

Пример 7

Данный пример иллюстрирует производство легких олефинов и бензина с низким содержанием бензола из нафты по способу согласно изобретению.

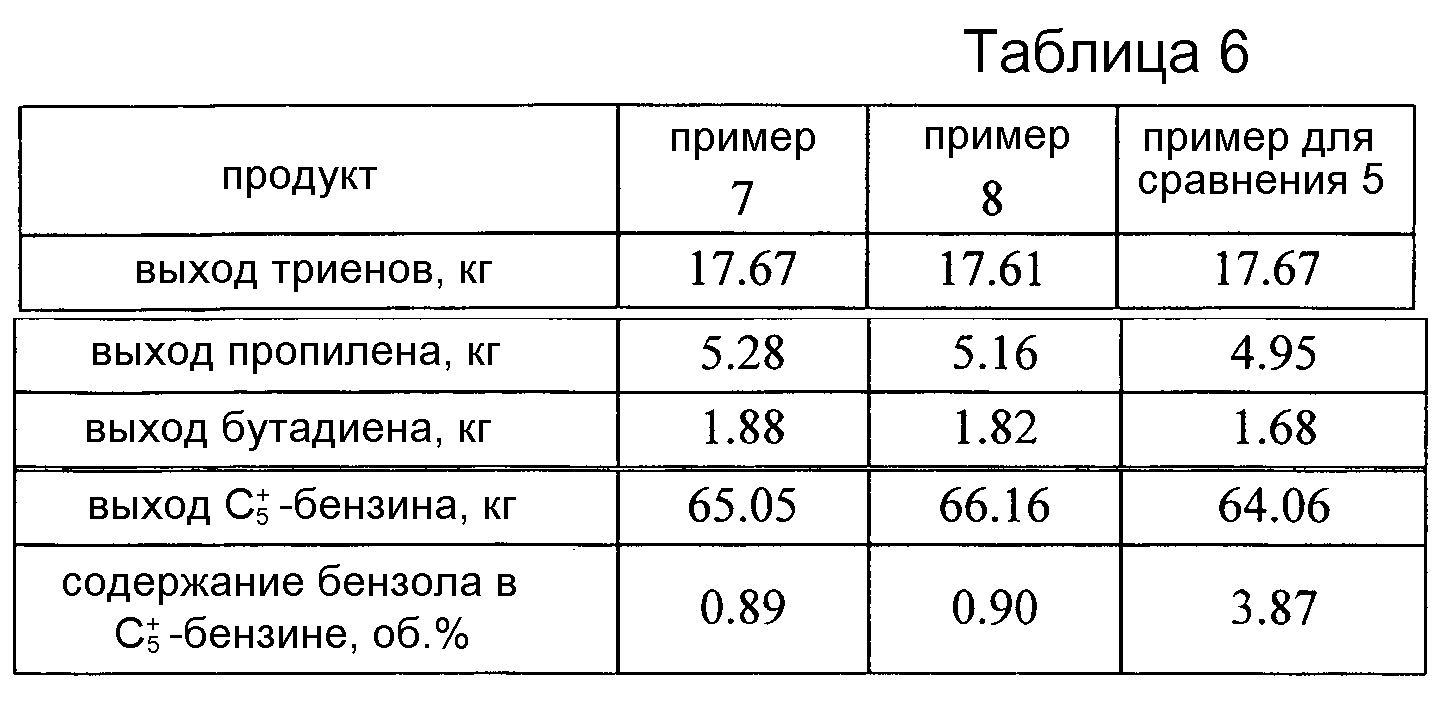

Экстрактивную перегонку согласно способу по примеру 2 проводили для 100 кг нафты, описанной в таблице 2. Полученную очищенную нефть применяли в качестве сырья для парового крекинга при осуществлении реакции парового крекинга согласно способу по примеру 5. Полученный нефтяной экстракт применяли для подачи в установку каталитического риформинга при осуществлении каталитического риформинга согласно способу по примеру 6. Продукты реакции приведены в таблице 6.

Пример 8

Проводили экстрактивную перегонку согласно способу по примеру 3 для 100 кг нафты, описанной в таблице 2. Полученную очищенную нефть применяли в качестве сырья для парового крекинга при осуществлении реакции парового крекинга согласно способу по примеру 5. Полученный нефтяной экстракт применяли для подачи в установку каталитического риформинга при осуществлении каталитического риформинга согласно способу по примеру 6. Продукты реакции приведены в таблице 6.

Пример для сравнения 5

100 кг нафты, описанной в таблице 2, делили на 55,55 кг и 44,45 кг и в отношении 44,45 кг нафты проводили экстракционное разделение жидкость-жидкость согласно способу, описанному в примере 3 публикации CN1277907C. 29,34 кг полученной очищенной нефти применяли в качестве сырья для парового крекинга при осуществлении реакции парового крекинга согласно способу по примеру 5. 15,11 кг нефтяного экстракта и 55,55 кг нафты применяли для подачи в установку каталитического риформинга для проведения каталитического риформинга согласно способу по примеру 6. Продукты реакции приведены в таблице 6.

Из таблицы 6 можно видеть, что по сравнению с примером для сравнения 5 способ производства легких олефинов и бензина с низким содержанием бензола с применением нафты в качестве сырья согласно настоящему изобретению по существу приводил к такому же выходу триенов и приводил к повышенным выходам пропилена и бутадиена, а также к повышенному выходу C5 + бензина.

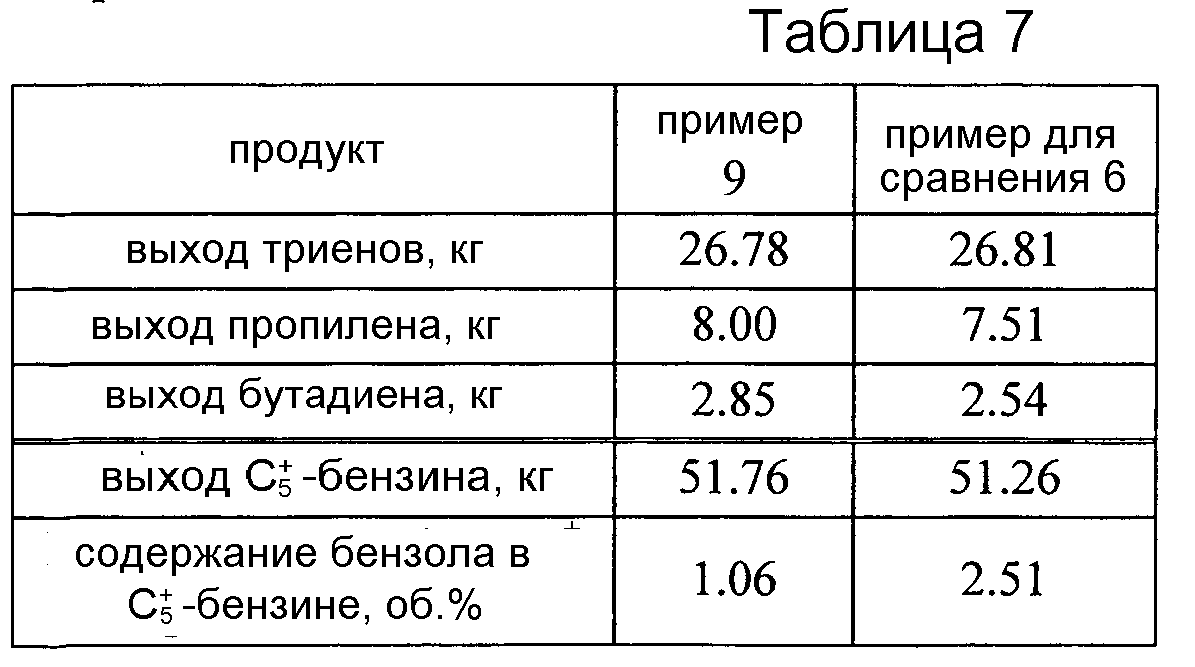

Пример 9

Проводили экстрактивную перегонку согласно способу по примеру 4 для 100 кг нафты, описанной в таблице 2. Полученную очищенную нефть применяли в качестве сырья для парового крекинга при осуществлении реакции парового крекинга согласно способу по примеру 5. Полученный нефтяной экстракт применяли для подачи в установку каталитического риформинга для проведения каталитического риформинга согласно способу по примеру 6. Продукты реакции приведены в таблице 7.

Пример для сравнения 6

100 кг нафты, описанной в таблице 2, делили на 32,58 кг и 67,42 кг, и в отношении 67,42 кг нафты проводили экстракционное разделение жидкость-жидкость согласно способу, описанному в примере 3 публикации CN1277907C. 44,50 кг полученной очищенной нефти применяли в качестве сырья для парового крекинга при осуществлении реакции парового крекинга согласно способу по примеру 5. 22,92 кг нефтяного экстракта и 32,58 кг нафты применяли для подачи в установку каталитического риформинга для проведения каталитического риформинга согласно способу по примеру 6. Продукты реакции приведены в таблице 7.

Из таблицы 7 можно видеть, что по сравнению с примером для сравнения 6 способ производства легких олефинов и бензина с низким содержанием бензола с применением нафты в качестве сырья согласно настоящему изобретению по существу приводил к такому же выходу триенов и приводил к повышенным выходам пропилена и бутадиена, а также к повышенному выходу C5 + бензина.