Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО ДИАМЕТРА ЗЕРНА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области неразрушающих исследований материалов с помощью ультразвуковых волн, а именно к способам и устройствам неразрушающего контроля структуры упругопластичных материалов, и может быть использовано при ультразвуковой структуроскопии металлов, в частности, для определения среднего диаметра зерна металлических изделий.

Из уровня техники для определения параметров зерна металлических изделий известен способ металлографического анализа, утвержденный нормативно-техническими документами (ГОСТ 5639-82). Сущность этого метода состоит в том, что готовят образец материала, предварительно вырезая его из соответствующих участков изделий, путем шлифования, полирования и травления кислотами одной из его поверхностей и с помощью микроскопа определяют величины зерна, сравнивая их размеры с эталонными шкалами [1].

Недостатком указанного способа является длительность проведения, трудоемкость измерений и нарушение целостности изделия вследствие необходимости вырезания контрольного образца.

Из уровня техники известен способ определения среднего диаметра зерна плоских металлических изделий с помощью ультразвука (пат. Российской Федерации №2334224, МПК G01N 29/04, опубл. 20.09.2008), при котором осуществляют излучение преобразователями импульсов упругих волн нормально к поверхности плоского изделия и последовательно на двух частотах f1, fj, принимают первые донные импульсы на этих частотах и измеряют их амплитуды, при этом дополнительно измеряют амплитуду второго донного импульса на частоте f и n-го донного импульса на частоте fj, находят отношение амплитуд первого и второго донного импульсов на частоте f и первого и n-го донного импульсов на частоте fj, причем fj=f/m, a m=n-1, где n - целое нечетное число, а средний размер зерна D материала вычисляют по соответствующей математической формуле [2].

Устройство, реализующее указанный выше способ, содержит генератор, пьезоэлектрический преобразователь, усилитель и регистратор. Устройство работает следующим образом. Генератор высокочастотных электрических колебаний возбуждает преобразователь на частоте f, соответствующей собственной резонансной частоте преобразователя. Ультразвуковой импульс, создаваемый этим преобразователем в режиме излучения, распространяется в контролируемом изделии и последовательно отражается от свободной донной поверхности изделия и от верхней его поверхности, на которой установлен преобразователь, работающий уже в режиме приема. Преобразователь последовательно принимает эхо-сигналы, однократно U1(f) и двукратно U2(f) отраженные от дна изделия, преобразует их в соответствующие электрические сигналы, которые усиливаются усилителем, их амплитуды измеряются регистрирующим устройством, а затем находят отношение амплитуд этих сигналов.

Недостатком известного способа и реализующего его устройства является отсутствие возможности контроля металлических объектов с крупнозернистой и сильноупрочненной структурой вследствие большего рассеивания и сильного затухания акустических волн, поскольку в качестве единственного и основного информативного параметра принимают донные эхо-импульсы двух используемых частот f и fj и измеряют отношение амплитуд U1(f), U2(fj), U12(f) и U1n(fj) этих сигналов.

Большое рассеивание и сильное затухание акустических волн при контроле металлических изделий с крупнозернистой структурой объяснятся тем, что при поглощении звуковая энергия переходит в тепловую, а при рассеянии ультразвуковых волн на структурных неоднородностях, зернах материала акустическая волна порождает рассеянные волны, которые, распространяясь в произвольных направлениях, «не поддерживают» основной волновой поток [3].

Кроме того, использование в качестве основного информативного параметра амплитуды донных сигналов влияет на нестабильность сигнала, зависящего от геометрического состояния донной поверхности, что ограничивает применение данного метода на целый класс эксплуатирующихся объектов контроля и требует изготовления контрольных плоскопараллельных образцов.

Использование двух различных частот f и fj, требует наличия преобразователей разной частоты, что удорожает и усложняет предложенную методику проведения контроля.

Наиболее близким по совокупности существенных признаков и достигаемому результату техническим решением является способ и устройство его реализующее для измерения среднего размера зерна материала ультразвуковым методом («Интеллектуальные системы в производстве», 2013, №1, с. 143-148), при котором с поверхности изделия с помощью контактного преобразователя излучают ультразвуковую волну и регистрируют импульс донного сигнала, согласно предложению, излучение осуществляют с помощью раздельно-совмещенного преобразователя, измеряют амплитуду UR импульса релеевской волны в контактной зоне преобразователя, определяют средний уровень структурных шумов Usn в зоне контроля между импульсом релеевской волны и донным сигналом, вычисляют отношение Usn/UR, по которому определяют средний диаметр зерна металла с использованием графиков зависимости среднего уровня структурных шумов от среднего диаметра зерна металла.

Излучение объекта с помощью раздельно-совмещенного преобразователя обеспечивает минимальную мертвую зону и повышенную чувствительность на малых толщинах за счет фокусировки луча.

Использование амплитуды UR импульса релеевской волны в контактной зоне преобразователя в качестве опорного сигнала, обусловленного ее переизлучением в приемной призме, обеспечивает ее стабильность при изменении качества контакта, шероховатости поверхности и не зависит от состояния донной поверхности.

Определение среднего уровня структурных шумов Usn в зоне контроля между импульсом релеевской волны и донным сигналом позволяет оценить средний диаметр зерна металла через отношение Usn/UR с использованием графиков зависимости среднего уровня структурных шумов от среднего диаметра зерна металла.

Устройство, с помощью которого осуществляется способ, содержит ультразвуковой контактный раздельно-совмещенный преобразователь, генератор зондирующих импульсов, соединенный с излучающей пластиной преобразователя, и усилитель, подключенный к приемной пластине преобразователя.

Генератор зондирующих импульсов возбуждает излучающую пластину раздельно-совмещенного преобразователя. Рассеянные на неоднородностях структуры ультразвуковые импульсы регистрируются приемной пьезопластиной и усиливаются высокочастотным усилителем. Для сохранения и дальнейшей обработки электрического сигнала структурных шумов к выходу устройства подключен цифровой осциллограф, синхронизированный через линию синхронизации, после чего данные оцифрованного сигнала сохраняются на USB-накопителе, интерполируются, после чего находится интегральная характеристика структурного шума по всей рабочей зоне [3].

Недостатком способа-прототипа является необходимость наличия предварительной экспериментальной базы для построения графиков зависимости среднего уровня структурных шумов от среднего диаметра зерна металла, что ограничивает диапазон использования метода количеством исследованных марок стали.

Недостатком известного устройства, реализующего описанный выше способ, является его низкая технологичность, связанная с длительностью процесса измерений и большой трудоемкостью обработки сигнала для получения интегральной характеристики структурного шума, являющегося основным показателем, характеризующим средний диаметр зерна металлического изделия.

Кроме того, известное устройство не позволяет собирать статистическую информацию о проведенных ранее измерениях, вследствие чего с его помощью невозможна автоматизация построения графиков зависимости среднего уровня структурных шумов от среднего диаметра зерна металла, необходимых для определения среднего диаметра зерна металлических изделий, изготовленных из различных марок сталей.

Технической задачей заявленного изобретения является разработка способа определения среднего диаметра зерна металлических изделий и устройства для его осуществления, позволяющего проводить неразрушающий выборочный контроль и обеспечивающего высокую точность измерений, за счет автоматизации процесса построения градуировочных графиков.

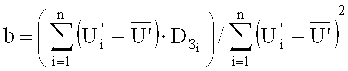

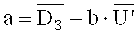

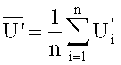

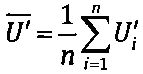

Указанная задача решена за счет того, что способ определения среднего диаметра зерна металлических изделий включает в себя излучение ультразвуковой волны с поверхности изделия с помощью контактного раздельно-совмещенного преобразователя, регистрацию импульса донного сигнала, измерение амплитуды UR импульса релеевской волны в контактной зоне преобразователя, определение среднего уровня структурных шумов USN в зоне контроля между импульсом релеевской волны и донным сигналом, вычисление отношения U′=USN/UR. Способ отличается от известных тем, что определение среднего диаметра зерна DЗ металла выполняют с использованием градуировочного графика отношения U′ величины структурного шума USN к импульсу релеевской волны UR, описываемого линейной зависимостью DЗ=a+b·U′, где a и b - структурные коэффициенты. При этом устройство для определения среднего диаметра зерна металлических изделий дополнительно предварительно калибруют, проводя испытания n образцов, вычисляя n значений отношения U′ и измеряя с помощью металлографического светового микроскопа n соответствующих им значений среднего диаметра зерна DЗ испытываемых образцов, вычисляя величины  по формуле

по формуле  и

и  по формуле

по формуле  , затем последовательно вычисляя значение структурного коэффициента b по формуле

, затем последовательно вычисляя значение структурного коэффициента b по формуле  , а значение структурного коэффициента а по формуле

, а значение структурного коэффициента а по формуле  , заносят упомянутые значения в блок управления.

, заносят упомянутые значения в блок управления.

Устройство, с помощью которого осуществляется описанный выше способ, содержит блок управления, генератор зондирующих импульсов, раздельно-совмещенный преобразователь, усилитель. К отличительным признакам устройства относится то, что устройство дополнительно содержит блок регистрации, подключенный к усилителю, выход упомянутого блока является входом одновременно для блока управления и градуировочного блока, выход которого также подключен к входу блока управления, при этом выходы последнего подключены к генератору зондирующих импульсов и блоку индикации. Блок управления выполнен в виде микропроцессорного устройства, а градуировочный блок выполнен в виде микроконтроллера, включающего в себя аналого-цифровой преобразователь.

Положительный технический результат, обеспечиваемый указанной совокупностью признаков способа и устройства, состоит в обеспечении возможности измерения среднего значения диаметра зерна DЗ, в том числе крупнозернистой и сильноупрочненной структуры. Кроме этого, за счет применения в устройстве градуировочного блока, блоков управления и индикации обеспечивается возможность автоматизации процесса построения градуировочных графиков, необходимых для работы устройства.

Излучение объекта с помощью раздельно-совмещенного преобразователя обеспечивает минимальную мертвую зону и повышенную чувствительность на малых толщинах за счет фокусировки луча, что позволяет выделять импульсы структурных шумов в зоне контроля. Средний уровень структурных шумов в ближней (1)  и дальней (2)

и дальней (2)  зонах для совмещенного преобразователя рассчитывается с помощью формул:

зонах для совмещенного преобразователя рассчитывается с помощью формул:

где U0 - амплитуда излученного сигнала, λ - длина УЗ волны ультразвука, δd - коэффициент рассеяния ультразвука, C - скорость УЗ волн в среде, τ - длительность ультразвукового импульса, S - площадь преобразователя, δ - коэффициент затухания, r - расстояние от преобразователя до области рассеяния.

Использование амплитуды UR импульса релеевской волны в контактной зоне преобразователя в качестве опорного сигнала позволяет определить границы диапазона структурных шумов, лежащей между импульсом релеевской волны и донным сигналом, обусловленного ее переизлучением в приемной призме. Импульс UR является стабильным при изменении качества контакта, шероховатости поверхности и не зависит от состояния донной поверхности, в связи с чем значение амплитуды используется в отношении USN/UR для оценки среднего диаметра зерна металла.

Определение среднего уровня структурных шумов USN в зоне контроля между импульсом релеевской волны и донным сигналом позволяет оценить средний диаметр зерна металла через отношение USN/UR с использованием градуировочных графиков.

Из уровня техники нами не обнаружены признаки, сходные с существенными отличительными признаками предлагаемого способа, поэтому считаем, что он соответствует критериям изобретения «новизна» и «изобретательский уровень».

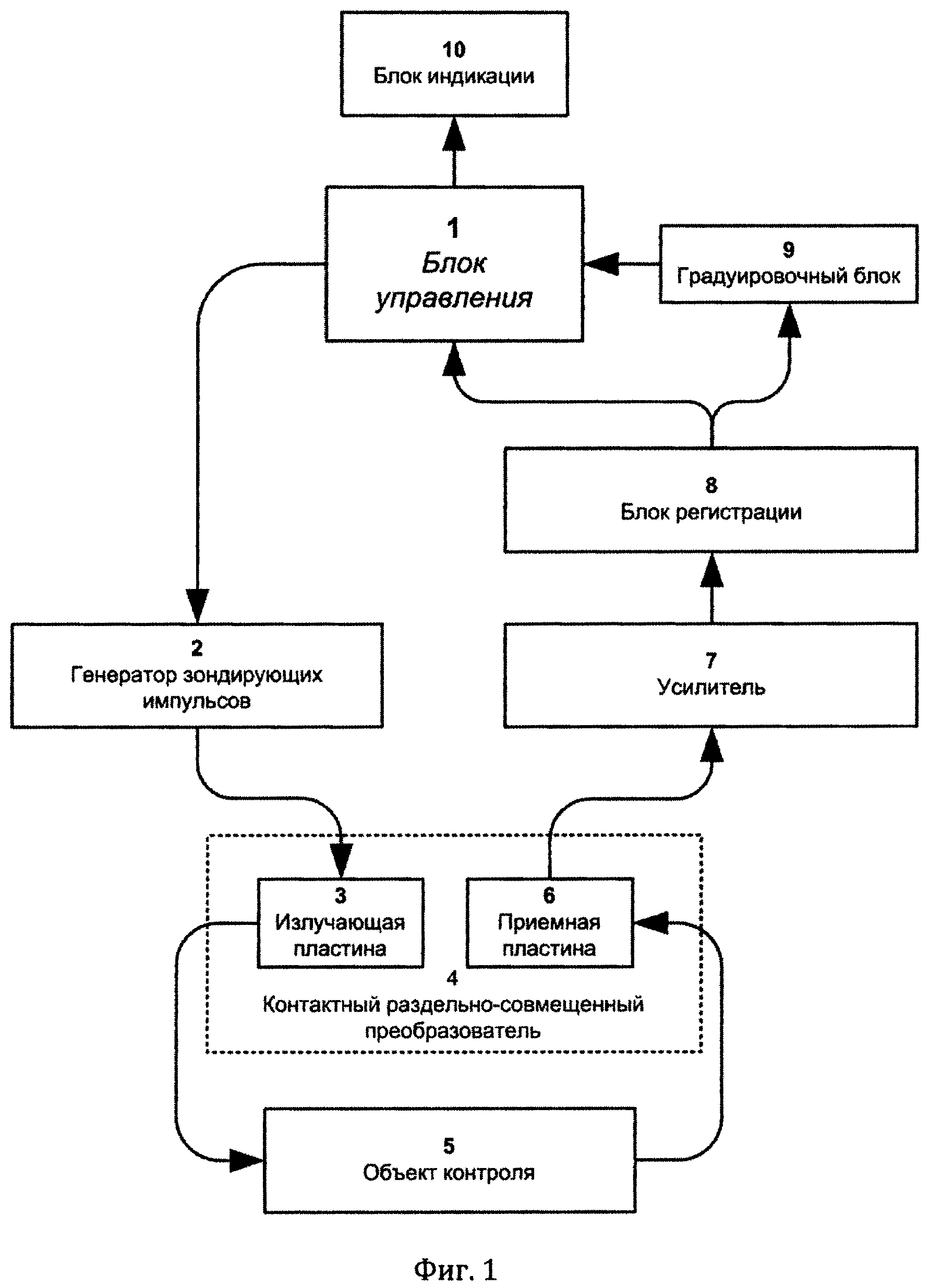

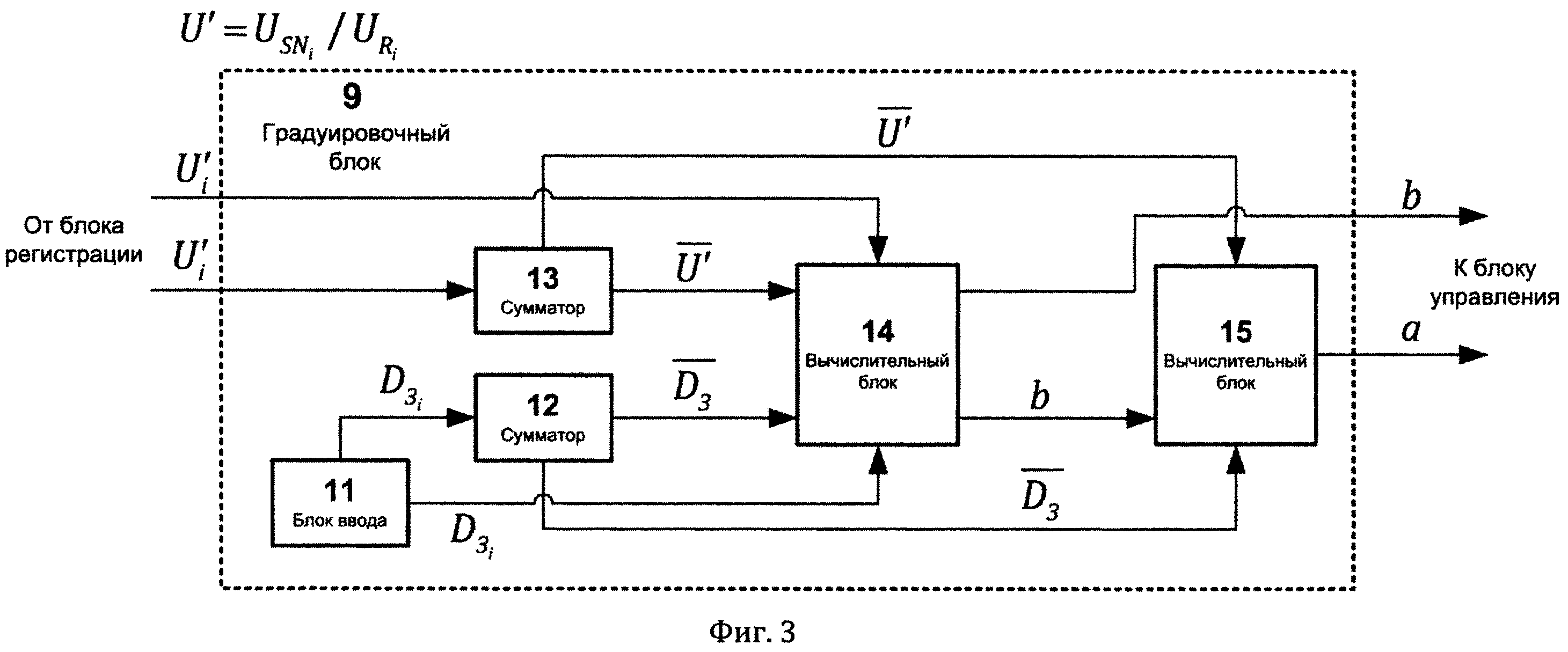

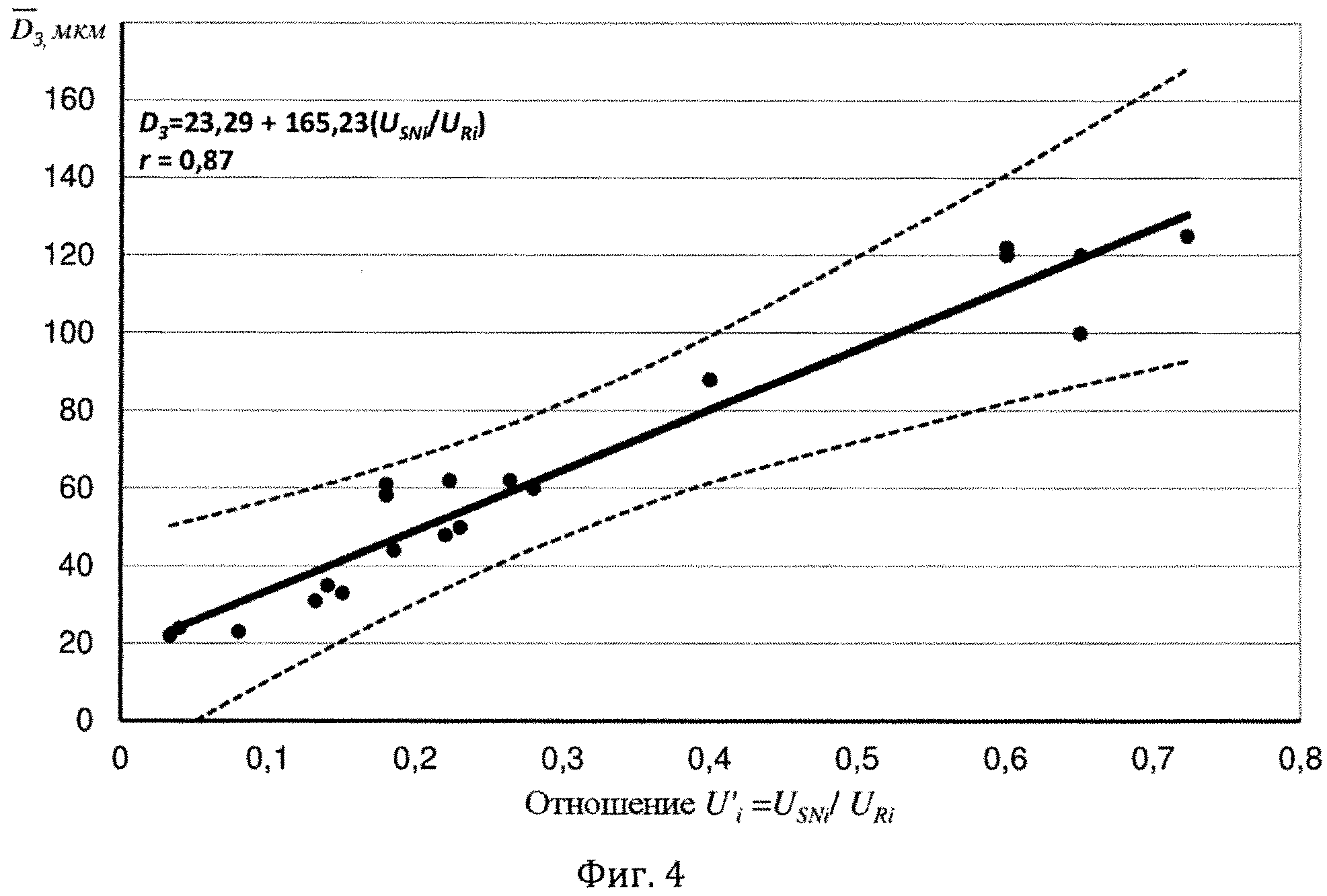

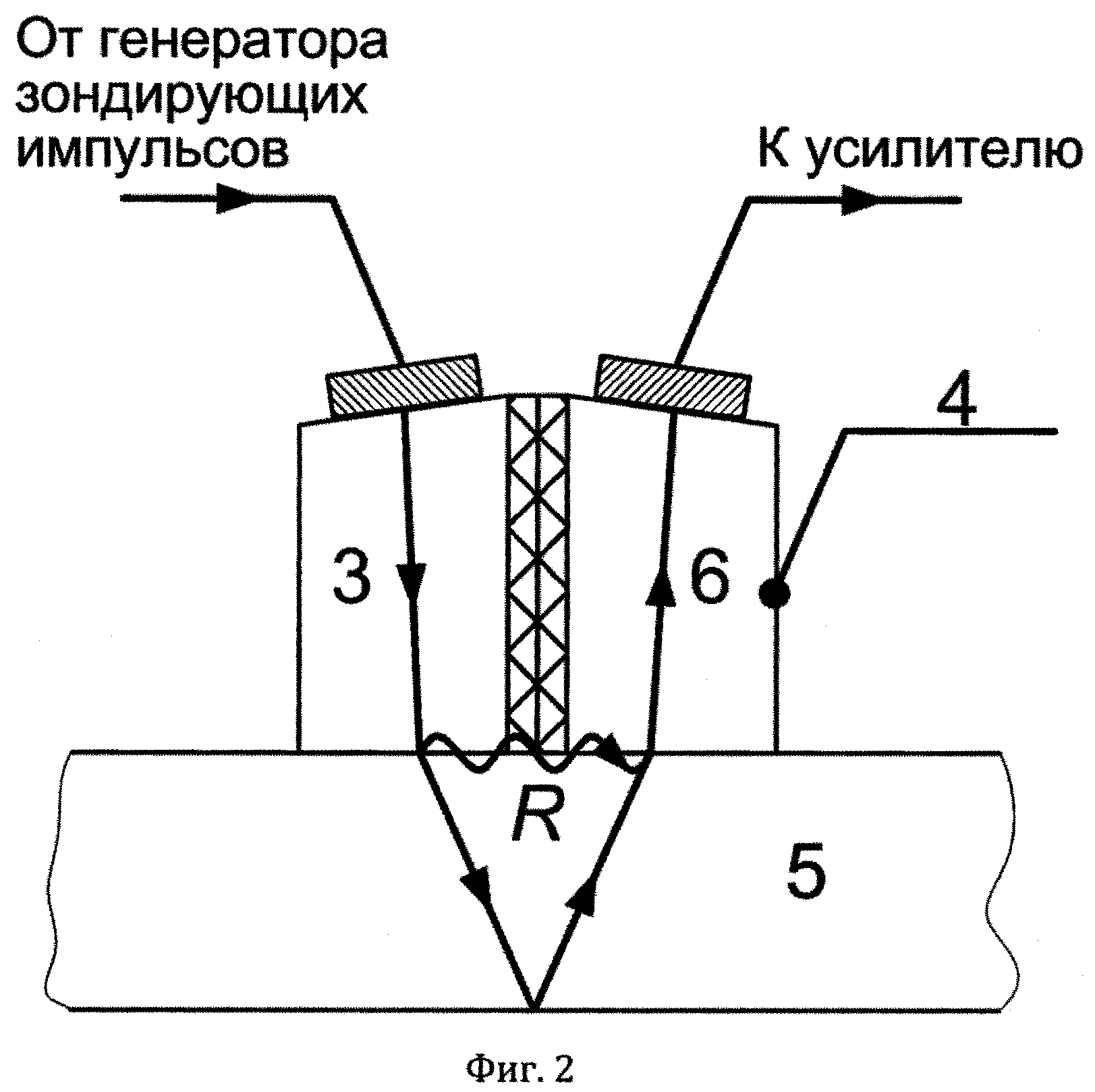

Изобретение поясняется чертежами, где на фиг. 1 показана структурная схема устройства для измерения среднего диаметра зерна металлических изделий; на фиг. 2 - схема формирования импульса релеевской волны в контактной зоне преобразователя; на фиг. 3 - структурная схема градуировочного блока для определения среднего диаметра зерна металла; на фиг. 4 - градуировочный график для определения среднего диаметра зерна металла, полученный в результате регрессионного анализа.

Устройство определения среднего диаметра зерна металлических изделий (фиг. 1) содержит блок управления 1, подключенный к генератору 2 зондирующих импульсов, соединенному с излучающей пластиной 3 раздельно-совмещенного преобразователя 4, установленного на объекте контроля 5. Приемная пластина 6 раздельно-совмещенного преобразователя 4 присоединена к усилителю 7 дефектоскопа. Через линию синхронизации усилитель подключен к блоку регистрации 8, выход упомянутого блока является входом одновременно для блока управления 1 и градуировочного блока 9, выход которого также подключен к входу блока управления 1, при этом выходы последнего подключены к генератору зондирующих импульсов и блоку индикации 10.

Устройство работает, а способ определения среднего диаметра зерна металлических изделий осуществляется следующим образом.

По сигналу с блока управления 1 с помощью генератора 2 зондирующих импульсов с поверхности объекта контроля 5 посредством излучающей пластины 3 контактного раздельно-совмещенного преобразователя 4 излучают ультразвуковую волну и с помощью приемной пластины 6 регистрируют импульс донного сигнала. Рассеянные на неоднородностях структуры ультразвуковые импульсы, регистрирующиеся приемной пластиной 6, усиливают высокочастотным усилителем 7 на 80-90 дБ. Для сохранения и дальнейшей обработки сигнал регистрации структурных шумов поступает в блок регистрации 8, где производится его первичная обработка, затем результаты измерения передаются в блок управления для их дальнейшей обработки или визуализации с помощью блока индикации 10.

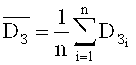

Перед началом измерения устройство калибруется с помощью градуировочного блока 9 (фиг. 3). Градуировочный блок 9 содержит блок ввода 11, первый вывод которого соединен с сумматором 12, а второй вывод - с вычислительным блоком 14. С помощью блока 11 пользователем осуществляется ввод в устройство данных о значениях диаметров зерна  металлических изделий, полученных, например, в результате исследований эталонных образцов марки стали с помощью металлографического светового микроскопа. С помощью сумматора 12 преобразуют информационный сигнал в эквивалентный ему электрический, характеризующий средний диаметр зерна

металлических изделий, полученных, например, в результате исследований эталонных образцов марки стали с помощью металлографического светового микроскопа. С помощью сумматора 12 преобразуют информационный сигнал в эквивалентный ему электрический, характеризующий средний диаметр зерна  . С двух выходов сумматора 12 сигнал среднего диаметра зерна поступает в вычислительный блок 14 и вычислительный блок 15 соответственно. Сигнал,

. С двух выходов сумматора 12 сигнал среднего диаметра зерна поступает в вычислительный блок 14 и вычислительный блок 15 соответственно. Сигнал,  , характеризующий уровень структурных шумов i-го измерения поступает на вход сумматора 13, выполняющего суммирование сигнала и передачу его с помощью первого и второго выходов в вычислительные блоки 14 и 15. Вычислительный блок 14 на основе полученных значений сумм

, характеризующий уровень структурных шумов i-го измерения поступает на вход сумматора 13, выполняющего суммирование сигнала и передачу его с помощью первого и второго выходов в вычислительные блоки 14 и 15. Вычислительный блок 14 на основе полученных значений сумм  ,

,  и значений

и значений  выполняет расчет значения структурного коэффициента b по формуле:

выполняет расчет значения структурного коэффициента b по формуле:  и передает его через первый и второй выводы в блок управления 1 и вычислительный блок 15. Вычислительный блок 15 на основе полученных значений коэффициента b и суммы

и передает его через первый и второй выводы в блок управления 1 и вычислительный блок 15. Вычислительный блок 15 на основе полученных значений коэффициента b и суммы  выполняет расчет значения структурного коэффициента a по формуле

выполняет расчет значения структурного коэффициента a по формуле  и передает его через вывод в блок управления 1. Следует отметить, что ввод данных о значениях диаметров зерна

и передает его через вывод в блок управления 1. Следует отметить, что ввод данных о значениях диаметров зерна  и измерения сигнала

и измерения сигнала  выполняют параллельно. Для обеспечения достаточной точности вычисления структурных коэффициентов a и b необходимо провести не менее 10 измерений.

выполняют параллельно. Для обеспечения достаточной точности вычисления структурных коэффициентов a и b необходимо провести не менее 10 измерений.

Пример осуществления способа. Для получения градуировочного графика, необходимого для измерения среднего диаметра зерна металлических изделий, изготовленных из стали 45, была выполнена калибровка устройства, которая производилась следующим образом.

Были подготовлены 20 опытных образцов в виде дисков диаметром d=54,7 мм и высотой h=19,9 мм, предварительная термическая обработка которых выполнялась различными способами, что позволило получить структуры металла с различным средним диаметром зерна. Для оценки величины среднего диаметра зерна были проведены металлографические исследования подготовленных образцов, при этом средний размер зерна DЗ оценивался согласно ГОСТ 5639-82.

Далее для образцов с помощью заявленного устройства были выполнены по 3 измерения в 4 областях. В результате, в соответствии с описанной выше методикой проведения измерений, определены значения среднего уровня структурных шумов для каждого испытываемого образца. Полученные таким образом значения среднего уровня структурных шумов были переданы в калибровочный блок. Параллельно с этим в указанный блок вводились значения среднего диаметра зерна испытываемых образцов, определенные с помощью методики, описанной в ГОСТ 5639-82. Данные сохранялись в буферной памяти калибровочного блока; после проведения измерений всех 20 образцов калибровочным блоком в автоматическом режиме был выполнен расчет значений структурных коэффициентов a и b, по которым построен градуировочный график (фиг. 4).

Источники информации

1. ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна. М.: Издательство стандартов, 2003. 39 с.

2. Пат. 2405140, Российская Федерация, МПК G01N 29/04, Способ определения характеристик зернистости плоских металлических изделий с помощью ультразвука / Г.Я. Дымкин (RU), М.Б. Кадикова (RU); заявитель и патентообладатель ФГУП «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (RU). №2009140818/28; заявл. 03.11.2009; опубл. 27.11.2010, Бюл. №33, 8 стр.; ил.

3. Методика определения акустических структурных шумов металла / В.В. Муравьев, О.В. Муравьева, А.В. Байтеряков, А.И. Дедов // Интеллектуальные системы в производстве. 2013. №1. с. 143-148.