Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИНВАРНОГО СПЛАВА

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно к термической обработке металлов и сплавов, и может быть использовано для получения высокопрочных углеродосодержащих инварных сплавов.

Как известно, для углеродсодержащих инварных сплавов могут быть реализованы высокие прочностные свойства (σВ>1200 МПа) в сочетании с низким ТКЛР (α≤(5÷7)10-6K-1).

- σВ до 1300 МПа (Родионов Ю.Л., Щербединский Г.В., Максимова О.П., Юдин Г.В. Сталь, 2000, №5, с. 76-80);

- σВ более 1200 МПа (Патент RU 2023739 МПК С22С 38/12, опубликован 30.11.1994);

- σВ до 1700 МПа (Заявка KR 2002.0008240Б МПК С22С 38/08, опубликована 30.01.2002 г.);

- σВ более 1300 МПа (Заявка CN 1743490, МПК С22С 38/08, С31В 8/00, С21В 9/56, опубликована 08.03.2008 г.).

Уровень прочностных свойств углеродсодержащих инварных сплавов превышает прочность безуглеродистых инварных сплавов, упрочняемых за счет дисперсионного твердения (патент RU 2086667С, 10.08.1997), сплав Н36К10Т3; предел прочности до 1000 МПа; сплав 35НКТ предел прочности до 1150 МПа (Прецизионные сплавы. Справ, изд. под редакцией д.т.н., проф Б.В. Молотилова, М., Металлургия, 1983, с. 216).

Известен способ получения высокопрочного углеродсодержащего инварного сплава, включающий выплавку в индукционной печи, ковку при температурах 1000÷1100°С, закалку в воде от 1000°С и упрочняющую термическую обработку при температурах 500÷800°С. Сплав содержит, в вес.%: 25÷48 Ni; 2,0÷20 Со; 0,1÷0,4 С; 0,5÷4,0 Ti; 0,02÷5,0 Mo; 0,01÷3,0 V. Сплав обладает низким значением ТКЛР (α<3·10-6К-1) в интервале температур от 77 до 600 К (-196÷+327°С) и повышенным уровнем прочностных свойств - предел прочности до 1100 МПа.

Однако уровень прочности полученного сплава является недостаточно высоким (патент RU 2154692, МПК С22С 30/00, С22С 38/14, С22С 19/03. опубликован 20.08.2000 г.).

Известен способ получения высокопрочного инварного сплава, включающий выплавку в индукционной печи, ковку слитка, нагрев 1000°С, выдержку в течение 1 часа и холодную экструзию со степенью деформации 95%. Сплав содержит, вес.%: 28,5÷30 Ni, 9÷14 Со, 0,1-0,9 С, 2,0 или меньше Мо, 2,0 или меньше Ti, 2,0 или меньше Nb, 2,0 или меньше V и/или 2,0 или меньше W и остальное Fe. ТКЛР≤5,0·10-6К-1, предел прочности до 1700 МПа (Заявка KR 20020008240, МПК С22С 38/08, опубликована 30.01.2002).

Недостатком известного способа является применение трудоемкой и дорогостоящей технологии холодной экструзии. Метод холодной экструзии применим для получения проволоки, прутка с различной формы сечением и непригоден для получения плоского сортамента.

Известен способ получения проволоки из инварного сплава, включающий получение слитка, горячую деформацию с получением прутка диаметром 10÷15 мм, двойную холодную деформацию, сначала со степенью 20÷70%, затем со степенью 55-95% и последующий нагрев до 450÷750°С. Свойства полученной проволоки: предел прочности σВ≥1300 МПа, ТКЛР≤4,5·10-6К-1 (патент CN1743490, МПК С22С 38/08, С21В 8/00, С21В 9/56, опубликован 08.03.2006).

Известный способ применим только для ограниченного сортамента изделий (прутки), а также данный способ не обеспечивает повышенный уровень механической прочности.

Известен способ двухступенчатого отжига литейных углеродсодержащих инварных и суперинварных сплавов, в котором отжиг проводят при температуре 960°С в течение 4-х часов, затем при температуре 680°С в течение 2-х часов.

К недостаткам свойств полученного материала следует отнести низкую прочность (σВ 500÷600 МПа), повышенный (для суперинварных сплавов) ТКЛР≥2,0·10-6К-1 (Грачев СВ., Филиппов М.А. и др. «Тепловые свойства и структура литейных углеродсодержащих инварных и суперинварных сплавов после двухступенчатого отжига». МиТОМ, 2013, №3, стр. 10-13).

Известен способ обработки углеродсодержащего инварного сплава, включающий закалку при 950°С, холодную деформацию (ψ≥50%) и нагрев при 500°С. Сплав содержит в вес.%: 39÷50 Ni; до 0,5 С; 1,0÷5,0 суммарное содержание Si, Mn, Cr. Этот сплав обладает пределом прочности до 1000-1300 МПа и ТКЛР ~10·10-6 К-1 (заявка Японии JPS5597453 (А), МПК С22С 38/08, опубликована 24.07.1980 г. - прототип).

Недостатками являются невысокая прочность и большое значение ТКЛР.

Задача, на решение которой направлено изобретение, заключается в создании способа термической и деформационной обработки, обеспечивающего получение углеродсодержащих инварных сплавов с широким диапазоном ТКЛР от 0,5 до 7·10-6 К-1 и с высоким уровнем прочности (σВ до 1600-2000 МПа).

Технический результат достигается тем, что в способе обработки углеродсодержащего инварного сплава, включающем закалку и деформационно-термическую упрочняющую обработку, нагрев под закалку ведут до 1200÷1350°С, после закалки проводят холодную деформацию со степенью 20÷70%, а термическую обработку осуществляют как минимум в две стадии путем нагрева до 700÷800°С с выдержкой 0,5÷10 часов на одной стадии, с выдержкой при температуре 450÷650°С 1,0÷10 часов на другой стадии и последующего охлаждения на воздухе.

В одном варианте термообработки после нагрева до 700÷800°С и выдержки 0,5÷10 часов могут осуществлять охлаждение на воздухе и последующий нагрев до 450÷650°С.

В другом варианте термообработки после нагрева до 700÷800°С и выдержки 0,5÷10 часов могут осуществлять охлаждение до температуры 450÷650°С.

По сравнению с прототипом предложенный способ обеспечивает получение инварного сплава с более высокой прочностью: σв до 1600-2000 МПа (прототип 980÷1300 МПа), с расширенным диапазоном значений ТЛКР от 0,5 до 7,0·10-6 К-1.

Существенность новых признаков для получения заявленного технического результата заключается в следующем.

Нагрев под закалку при температурах 1200÷1350°С необходим для перевода углерода и легирующих элементов в твердый раствор. Нагрев ниже 1200°С не обеспечивает растворение карбидов (МеС, Ме23С6, Ме2С) и перевод углерода в твердый раствор. Часть углерода остается в виде карбидов, что не обеспечивает полной реализации процесса старения при последующей двухстадийной термической обработке, что в свою очередь не позволяет достичь высокого уровня прочностных свойств.

При температурах нагрева выше 1350°С происходит выгорание углерода, а также значительное увеличение размеров зерна аустенита. Увеличение размеров зерна будет приводить при последующем старении к выделению упрочняющих (карбидных и интерметаллидных) фаз преимущественно по границам зерен, что вызовет существенное охрупчивание материала и понижение прочности.

Холодная пластическая деформация со степенями 20÷70% необходима для повышения плотности дислокаций и соответственно увеличения числа центров зарождения упрочняющих (карбидных и интерметаллидных) фаз при старении, а также для реализации эффекта твердорастворного упрочнения. Холодная пластическая деформация также способствует понижению величины ТКЛР.

Если степень деформации ниже 20%, то эффект деформационного твердорастворного упрочнения незначителен. Эффект деформационного старения, приводящего к упрочнению, проявляется в малой степени. При малых степенях деформации эффект понижения ТКЛР незначителен.

Если степень деформации выше 70%, происходит существенное охрупчивание и уменьшение прочности сплава. Охрупчивание происходит как при деформационном твердорастворном упрочнении, так и вследствие деформационного старения. Это обусловлено тем, что при больших степенях деформации наряду с повышением плотности дислокаций формируются дислокационные сетки. Такая дислокационная структура затрудняет скольжение дислокаций. В местах пересечения дислокаций, при последующем старении, формируются выделения упрочняющих фаз больших размеров, что приводит к повышению хрупкости и уменьшению прочности.

Проведение термической обработки (старения) как минимум в две стадии необходимо для повышения уровня прочностных свойств, а также для понижения ТКЛР. При высокотемпературном нагреве (700÷800°С) упрочнение осуществляется, главным образом, вследствие выделения карбидных фаз, типа МеС, Ме23С6, Ме2С, а при низкотемпературном - интерметаллидных, таких как Ni3Ti, NiMo, Ni3Mo, Ni3V и другие. В результате выделения карбидных фаз ТКЛР понижается. Понижение ТКЛР обусловлено выделением из твердого раствора карбидообразующих элементов (Ti, V, Mo и других). Известно, что наличие в твердом растворе карбидообразующих элементов повышает уровень значений ТКЛР. В то же время в результате выделения никельсодержащих интерметаллидных фаз (типа Ni3Ti, NiMo, Ni3Mo, Ni3V и других) ТКЛР увеличивается. Увеличение ТКЛР связано с уменьшением содержания никеля в твердом растворе.

При температурах старения выше 800°С эффекты упрочнения вследствие выделения карбидных фаз незначительные. Это обусловлено слабой степенью пересыщения твердого раствора. Наряду с этим при температурах выше 800°С уменьшается плотность дислокаций вследствие протекания релаксационных процессов, что приводит к уменьшению числа центров выделения упрочняющих фаз. Кроме того, при высоких температурах формирующиеся карбидные фазы имеют большие размеры, что приводит к охрупчиванию материала.

При температурах старения ниже 700°С стимулы к выделению карбидных фаз уменьшаются и соответственно уменьшается эффект упрочнения вследствие деформационного старения. Уменьшение стимулов выделения карбидных фаз связано с тем, что при этих температурах карбидообразующие элементы (Ti, V, Zr, W, Nb и другие) образуют интерметаллидные соединения главным образом с никелем. Это будет приводить к уменьшению количества выделяющихся карбидных фаз и соответственно к уменьшению упрочнения. В результате образования никельсодержащих интерметаллидных фаз происходит уменьшение содержания никеля в твердом растворе, что будет приводить к повышению ТКЛР.

При временах выдержки в интервале температур 700÷800°С менее чем 0,5 часа количество выделившихся карбидных фаз незначительное. Соответственно эффект карбидного упрочнения невелик.

При временах выдержки в интервале температур 700÷800°С более 10 часов происходит коагуляция и увеличение размеров выделившихся карбидных фаз. Это приводит к разупрочнению и существенному охрупчиванию сплавов.

Как сказано выше, при низкотемпературном нагреве (450÷650°С) упрочнение осуществляется главным образом вследствие выделения никельсодержащих интерметаллидных фаз типа Ni3Ti, NiMo, Ni3Mo, Ni3V и других.

При температурах нагрева выше 650°С стимул для выделения интерметаллидных фаз невысокий, так как эти температуры близки к температурам распада упрочняющих интерметаллидных фаз. В связи с этим эффекты упрочнения, обусловленные выделением интерметаллидных фаз, незначительные.

При температурах нагрева ниже 450°С диффузионные процессы, обусловливающие выделение интерметаллидных фаз, затруднены. Для формирования упрочняющих интерметаллидных фаз требуются слишком большие времена выдержки, более 30 часов, что в производственных условиях нетехнологично.

При временах выдержки в интервале температур 450÷650°С менее 1,0 часа количество выделившихся интерметаллидных фаз незначительное. Соответственно, эффект интерметаллидного упрочнения невелик.

При временах выдержки в интервале температур 450÷650°С более 10 часов происходит коагуляция и увеличение размеров выделившихся интерметаллидных фаз. Это приводит к разупрочнению. При временах выдержки при температурах 450÷650°С более 10 часов происходит увеличение количества никельсодержащих интерметаллидных фаз, что приводит к уменьшению содержания никеля в твердом растворе и в свою очередь к повышению ТКЛР.

Примеры реализации изобретения

В индукционной печи проводили выплавку инварного сплава двух составов.

Сплав №1 состава, вес.%: Ni - 32,0%; Со - 5,0%; С - 0,95; V - 2,3%; Мо - 2,0%, Ti - 1,5%; железо - остальное.

Сплав №2 состава, вес.%: Ni - 30,0%; Со - 8,0%; С - 1,2; V - 2,8%; Мо - 2,6%, Ti - 1,2%; железо - остальное.

Ковку сплава состава 1 на пруток и сплава состава 2 на сутунку и последующую горячую прокатку сутунки осуществляли при температурах 1000÷1160°С. Прутки и горячекатаные полосы имели размеры, позволяющие в дальнейшем проводить холодную пластическую деформацию с различной степенью обжатия.

Далее проводили закалку в воде, пластическую деформацию и термическую обработку - старение.

Термическую обработку образцов из сплава 1 проводили в две стадии, при этом после нагрева до 700÷800°С и выдержки 0,5÷10 часов осуществляли охлаждение на воздухе и последующий нагрев до 450÷650°С.

Термическую обработку образцов из сплава 2 проводили в две стадии, при этом после нагрева до 700÷800°С и выдержки 0,5÷10 часов осуществляли охлаждение до температуры 450÷650°С.

Предел прочности определяли на образцах, отобранных от холоднокатаной полосы и от холоднодеформированных прутков по ГОСТ 11701 и ГОСТ 1497 соответственно. Образцы вырезались вдоль направления прокатки.

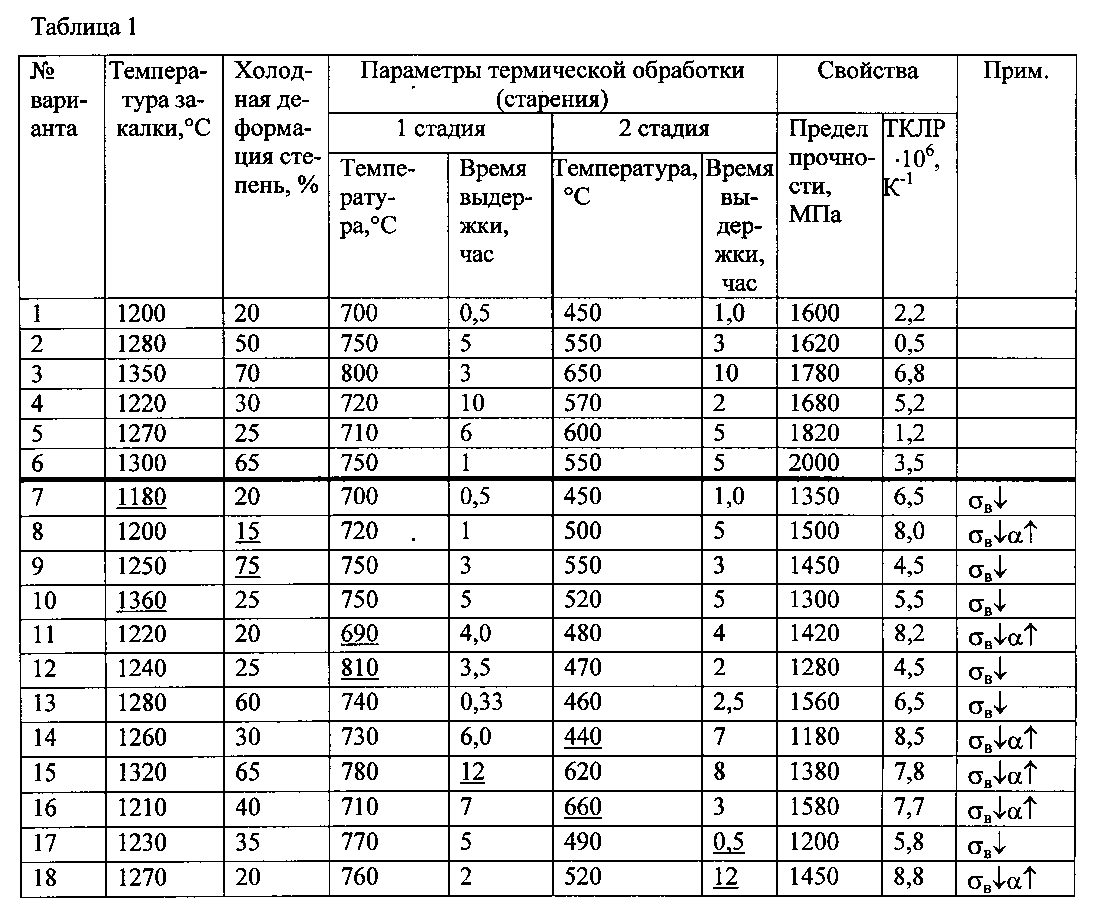

Значения ТКЛР определяли с использованием кварцевого дилатометра фирмы LINSEIS модель L75 на образцах, вырезанных вдоль направления деформации. Режимы закалки, деформационной и термической обработки (старения) и результаты измерений приведены в таблицах: в таблице 1 (сплав 1) и в таблице 2 (сплав 2).

Как следует из таблиц 1 и 2, заявленный способ обработки сплава обеспечивает заданный уровень свойств, а именно предел прочности от 1600 до 2000 МПа, ТКЛР в диапазоне значений от 0,5 до 7,0·10-6К-1. В то же время отклонение от заявленных температур закалки или степени холодной деформации или выход за пределы по температуре или времени выдержки на первой (ниже 700°С или выше 800°С, менее 0,5 или более 10 часов) или второй стадии (ниже 450°С или выше 650°С, менее 1 часа или более 10 часов) старения не обеспечивают заявленный уровень свойств. В частности, при степени деформации ниже 20% повышается ТКЛР и понижается предел прочности (вариант 8 т. 1, 11 т. 2), при деформации выше 70% не обеспечивается уровень прочности (вариант 9 т. 1, 15 т. 2). Понижение температуры закалки до 1180-1190°С или повышение до 1360°С не обеспечивают необходимой прочности (варианты 7, 10 т. 1; 10 и 13 т. 2). При понижении температуры старения до 690÷680°С повышается ТКЛР и не обеспечивается необходимый уровень прочности (вариант 11 т. 1; 9 т. 2). При температуре старения выше 800°С обеспечивается низкий ТКЛР при невысокой прочности (вариант 12 т. 1 и 17 т. 2). Увеличение или уменьшение времени выдержки (более 10 или менее 0,5 часов) в интервале температур 700÷800°С снижает уровень прочности, при этом увеличение времени выдержки способствует также повышению значений ТКЛР (варианты 13, 15 т. 1 и 12, 18 т. 2). Выход по температуре за границы интервала 450÷650°С понижает уровень прочности (варианты 14, 16 т. 1 и 8, 14 т. 2). При уменьшении или увеличении времени выдержки в интервале температур 450÷650°С не обеспечивается необходимый уровень прочности (варианты 17, 18 т. 1 и 16, 19 т. 2), выдержка более 10 часов также увеличивает ТКЛР.

Таким образом, использование заявляемого способа позволяет получить углеродосодержащий инварный сплав с повышенным до 1600÷2000 МПа пределом прочности и расширенном диапазоне ТКЛР (от 0,5 до 7·10-6К-1).