Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, а именно к производству с внепечной обработкой качественных сталей.

Существующими проблемами при производстве низколегированной трубной стали являются: получение в стали низкого содержания углерода (не более 0,06%), а также обеспечение низкого содержания в стали газов и неметаллических включений для улучшения эксплуатационных свойств стали (повышение вязкости, пластичности, величины относительного удлинения и сужения).

Известен способ производства низколегированной трубной стали, включающий подачу в конвертер металлошихты и шлакообразующих, продувку кислородом в количестве 70-75% от общего его количества, скачивание окислительного шлака, подачу в конвертер марганецсодержащего оксидного материала в количестве, обеспечивающем получение содержания марганца в металле перед выпуском, равного 0,80-0,85 от содержания марганца в готовом металле, совместно со шлакообразующими в количестве, обеспечивающем основность шлака 2,5-2,8, продувку металла остальным количеством кислорода, подаваемым в смеси с нейтральным газом с монотонным изменением их соотношения от (0,9-0,95):(0,005-0,10) до (0,005-0,10):(0,9-0,95) соответственно, и одновременной подачей углеродсодержащего восстановителя с расходом 0,12-0,15 от расхода марганецсодержащего оксидного материала, подачу которого заканчивают за 2-3 мин до окончания продувки. При этом выпускают металл в ковш, раскисляют и легируют путем подачи в ковш ванадийсодержащего материала в виде технической пятиокиси ванадия с удельным расходом 2,6-3,0 кг/т стали во время выпуска металла в ковш по наполнению его на 1/5 объема. Затем подают в ковш марганецсодержащий оксидный материал совместно с алюминием в соотношении 1:(0,30-0,35) и шлакообразующими до получения основности шлака 2,5-2,8 [Патент RU №2228367, МПК C21C 5/28, C21C 7/06, 2004].

Недостатки данного способа - невозможность получения трубной стали с низким содержанием углерода и высокая загрязненность металла неметаллическими включениями вследствие повышенного угара раскислителей и легирующих элементов.

Наиболее близким по технической сущности к изобретению является способ, включающий подачу в конвертер металлошихты и шлакообразующих, продувку кислородом, получение жидкого металла, выпуск металла в ковш. Заканчивают продувку металла кислородом при достижении температуры металла 1660-1680°C. Во время выпуска металла из конвертера производят раскисление металла углеродистым ферромарганцем в количестве 10-15 кг/т и чушковым вторичным алюминием в количестве 0,4-0,6 кг/т. Затем производят обезуглероживание металла на установке вакуумирования стали продолжительностью 15-20 мин, окончательное раскисление и легирование, десульфурацию металла и повторное вакуумирование продолжительностью 10-15 мин [Патент RU №2487171, МПК C21C 5/28, C21C 7/00, 2013].

Недостатки данного способа - относительно высокая загрязненность стали неметаллическими включениями вследствие отсутствия обработки металла кальцийсодержащими материалами.

Технический результат изобретения - снижение содержания в низколегированной трубной стали неметаллических включений и газов при гарантированном получении в стали углерода менее 0,06%.

Указанный технический результат достигается тем, что в способе производства низколегированной трубной стали, включающем выплавку металла в конвертере, выпуск металла в сталь-ковш, раскисление и легирование в ковше, двухстадийное вакуумирование металла во время внепечной обработки стали, согласно изобретению выпуск металла в сталь-ковш осуществляют при температуре металла не менее 1680°C в течение не менее 4 мин, во время выпуска присаживают кальцийсодержащие шлакообразующие материалы в количестве не менее 2,8 кг/т стали и марганецсодержащие ферросплавы в количестве не более 7 кг/т стали, затем в течение 7-15 мин производят вакуумирование металла, после чего осуществляют ввод алюминия до его содержания в металле в количестве 0,04-0,06%, легирование кремний и марганецсодержащими ферросплавами в количестве 5-20 кг/т стали, затем на установке печь-ковш проводят нагрев металла до температуры 1620-1650°C, производят ввод кальцийсодержащих шлакообразующих материалов в количестве 1-2 кг/т стали, после чего осуществляют повторное вакуумирование металла в течение 13-18 мин, а затем выполняют окончательное легирование металла и его обработку кальцийсодержащим реагентом в количестве 0,05-0,3 кг/т стали. Обработку металла кальцийсодержащим реагентом осуществляют не менее чем через 3 мин после присадки последней порции легирующих материалов. Во время внепечной обработки осуществляют продувку металла аргоном в течение не менее 120 мин.

Сущность предложенного способа заключается в следующем.

Выпуск металла из конвертера с температурой менее 1680°C приводит к снижению скорости реакции десульфурации, что делает невозможным получение низкого содержания серы в металле (менее 0,010%).

Продолжительность выпуска в течение не менее 4 мин дает достаточно времени для того, чтобы присадить легирующие и шлакообразующие материалы, а также обеспечивает ровный ход струи металла, исключающий затягивание в стальковш конвертерного шлака. При продолжительности выпуска менее 4 мин получается неровный ход истечения струи металла, в следствие чего конвертерный шлак труднее отсекается и происходит его затягивание в стальковш.

Расход шлакообразующих материалов в количестве не менее 2,8 кг/т стали позволяет получить высокоосновный шлак, обладающий высокой десульфурирующей способностью и защищающий металл от вторичного окисления окружающей атмосферой.

Присадка марганецсодержащих ферросплавов в количестве не более 7 кг/т стали позволяет раскислить металл в незначительной степени, что не приводит к его загрязнению неметаллическими включениями, а также позволяет повысить коэффициент усвоения марганца.

Продолжительность первого и повторного вакуумирования 7-15 мин и 13-18 мин соответственно выбраны с целью получения требуемого содержания углерода и водорода в металле (углерод - не более 0,06%, водород - не более 0,0002%). При уменьшении времени вакуумирования менее 7 и 13 мин соответственно требуемые значения углерода и водорода в металле не достигаются. Увеличение времени вакуумирования более 15 и 20 мин соответственно приводит к повышенному износу футеровки сталь-ковша и сильному угару легирующих элементов.

Увеличение присадки алюминия до его содержания в металле более 0,06% и расход кремний и марганецсодержащих ферросплавов выше 20 кг/т стали приведет к получению содержания марганца и алюминия в металле выше требуемых значений, а также к перераскислению металла, что не позволит произвести последующее обезуглероживание металла. Присадка алюминия до его содержания в металле меньше 0,04% и расход кремний- и марганецсодержащих ферросплавов меньше 5 кг/т стали приведет к необходимости значительного дополнительного легирования металла после вакуумирования, что, в свою очередь, приведет к возрастанию углерода в стали.

Нагрев металла на установке печь-ковш до температуры 1620-1650°C позволяет осуществить повторное вакуумирование металла и его легирование. Перегрев металла выше температуры 1650°C приведет к ускоренному разъеданию футеровки, а также к увеличению количества углерода в стали и загрязнению ее газами. При нагреве металла ниже температуры 1620°C невозможно будет обработать и разлить плавку. Потребуется дополнительная операция нагрева стали на установке ковш-печь, а это приведет к повышению себестоимости производства стали.

Ввод перед повторным вакуумированием кальцийсодержащих шлакообразующих материалов в количестве 1-2 кг/т стали обеспечивает основность покровного шлака, при которой возможно проведение десульфурации.

Ввод в расплав кальцийсодержащего реагента из расчета 0,05-0,3 кг кальция на тонну стали обеспечивает эффективное модифицирование неметаллических включений на основе оксида алюминия. Ввод большего либо меньшего количества кальцийсодержащего реагента не позволяет модифицировать неметаллические включения, перевести их в жидкое состояние, эффективно удалять из металла и исключить их отложения на разливочных стаканах.

Обработка металла кальцийсодержащим реагентом не менее чем через 3 мин после присадки последней порции легирующих материалов необходима для того, чтобы неметаллические включения успели равномерно распределиться по всему расплаву, что позволит кальцию модифицировать их большее количество. При обработке кальцийсодержащим реагентом менее чем через 3 мин после присадки последней порции легирующих материалов в металле будут образовываться тугоплавкие неметаллические включения.

Продувка металла инертным газом после присадки материалов менее 120 мин не обеспечивает достаточной степени удаления неметаллических включений из объема жидкого металла.

Пример реализации способа.

Предложенный способ производства низколегированной трубной стали был реализован в кислородно-конвертерном цехе. После выплавки металл выпускали в сталь-ковш, осуществляли внепечную обработку, вакуумное обезуглероживание и разливку стали. Было произведено 5 опытных плавок.

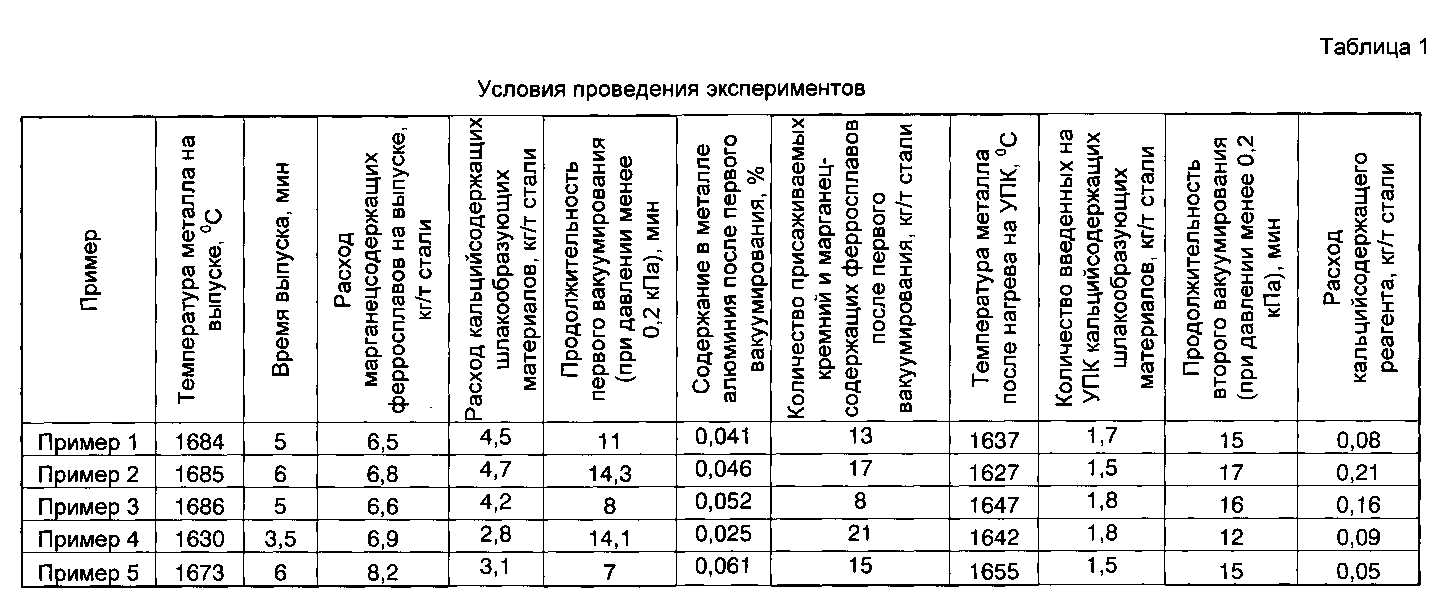

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4-5 с не соблюдением некоторых параметров.

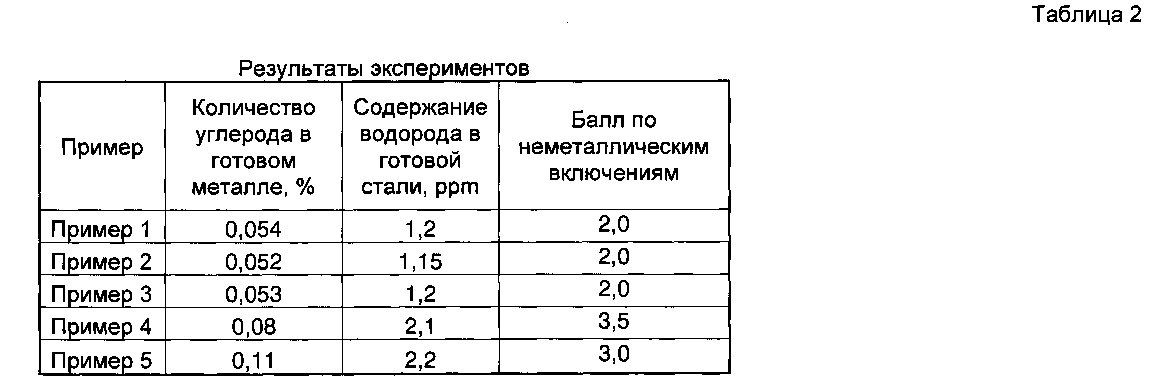

Результаты экспериментов представлены в таблице 2.

Видно, что при соблюдении предложенных технических параметров сталь содержит меньшее количество газов и неметаллических включений.

Таким образом, предложенный способ производства низколегированной трубной стали позволяет снизить в стали содержание неметаллических включений и газов.