Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к области изготовления деталей и элементов конструкций из полимерных композиционных материалов (ПКМ) методом послойной выкладки и может быть использовано в автомобиле-, судостроении и в авиационной промышленности, в частности при изготовлении мотогондол двигателей.

За счет таких свойств, как удельная прочность и жесткость, низкая плотность, высокая коррозионная стойкость, длительный ресурс, вибростойкость и технологичность, использование полимерных композиционных материалов при изготовлении деталей летательных аппаратов (ЛА) позволяет достичь большей экономической эффективности, нежели использование металлов. Этот факт определил широкое применение данных материалов как в авиационной, так и в других отраслях промышленности.

Известен способ изготовления композиционного материала методом машинной выкладки, включающий укладку лент при помощи выкладочной головки на матрицу, закрепленную на передвижном столике, который может перемещаться с помощью каретки в двух взаимно перпендикулярных направлениях. Выкладочная головка и передвижной столик заключены в кожух для более эффективного удаления летучих веществ. Тележка устанавливается в исходное положение относительно выкладочной головки. Кромку выкладочного материала крепят на матрице. Включают привод тележки, каретки и головки. Тележка перемещается относительно головки на длину выкладки, а каретка смещается после каждого слоя на ширину ленты. Благодаря вращению выкладочной головки и перемещению тележки в двух направлениях выкладка может осуществляться под заданными углами (SU 1380979 A1, 15.03.88).

Недостатком известного способа является возможность изготовления только плоских заготовок, поскольку выкладочная головка способна производить выкладку только в одной плоскости.

Известен способ изготовления композиционного материала методом автоматизированной выкладки, включающий укладку на плоский стол слоя препрега при помощи подвижной в двух взаимно перпендикулярных направлениях и вращающейся вокруг своей оси выкладочной головки. Затем пуансоном с пластичной поверхностью снимают слой со стола, укладывают в форму и равномерно придавливают слой к поверхности формы благодаря пластичному пуансону, при этом слой принимает форму изделия (SU 1031747 А, 30.07.83).

Недостатком известного способа является возможность изготовления только заготовок одинарной кривизны. Кроме того, при перекладке слоя в форму возможно появление складок и свилей.

Известен способ изготовления композиционного материала методом автоматизированной выкладки, включающий укладку лент при помощи выкладочной головки на формообразующую оснастку. Благодаря поворотному столику возможна выкладка лент под заданными углами. Данный способ позволяет выкладывать композиционные материалы сложной пространственной формы (SU 1077810 А, 24.08.81).

Недостатком известного способа является сложность перекладки выложенного плоского пакета в оснастку сложной пространственной формы, поскольку это может привести к возникновению складок и свилей в слоях препрега, а следовательно, к дефектной структуре деталей из ПКМ.

Наиболее близким аналогом является способ изготовления полых деталей из композиционного материала, включающий этап введения внутрь удлиненной цилиндрической формы многошарнирного манипулятора, оборудованного волокноукладочной головкой, при этом упомянутая охватывающая форма выполнена открытой через продольную щель, предназначенную для приема опорных средств упомянутого многошарнирного манипулятора, и этап наложения волокон на внутреннюю формовочную поверхность охватывающей формы при помощи волокноукладочной головки для формирования упомянутой обшивки из композитного материала, при этом упомянутый этап наложения осуществляют путем перемещения головки наложения при помощи многошарнирного манипулятора и путем относительного поступательного перемещения упомянутых опорных средств многошарнирного манипулятора вдоль упомянутой продольной щели охватывающей формы (RU 2453435 C2, 20.06.2012).

Недостатком способа-прототипа является невозможность изготовления замкнутых кольцеобразных деталей без стыковых швов, поскольку в нижней части формы расположен продольный паз. Наличие подобных швов снижает механические свойства конструкции и увеличивает трудоемкость ее изготовления, поскольку требуется дополнительная операция стыковки двух заготовок. Кроме того, в такого рода формы затруднена подача лент препрега по лентотраку к выкладочной головке из-за того, что оснастка открыта только по одной или двум торцам и имеет ограниченное пространство внутри формы. Также, поскольку выкладка ведется внутрь формы, то при выкладке слоев препрега в верхней части возможно их отслаивание от оснастки под действием сил тяжести и ввиду этого в дальнейшем при формовании возможно образование складок и дефектных зон. Это обусловлено еще тем, что из-за плохого контроля липкости при прохождении по лентотраку препрег обладает высокой липкостью, а при выкладке, наоборот, недостаточной.

Предложенный способ позволяет устранить данные недостатки.

Техническим результатом заявленного способа является повышение физико-механических свойств при комнатной температуре деталей из полимерных композиционных материалов с рабочей температурой до 150°C, снижение потери их прочности после тепловых/тепловлажностных воздействий при одновременном увеличении скорости получения указанных деталей.

Для достижения технического результата предложен способ изготовления детали из полимерного композиционного материала, включающий наложение углеродного препрега на формовочную поверхность оснастки при помощи волокноукладочной головки, его прикатку и отверждение полученной заготовки, при этом используют углеродный препрег, состоящий из 55-65 мас.% углеродного наполнителя и 35-45 мас.% связующего, имеющего температуру стеклования в диапазоне от -15 до +7°C, углеродный препрег накладывают на внешнюю формовочную поверхность оснастки, выполненной в виде фигуры вращения, с одновременным нагревом указанного препрега до температуры 30-60°C и прикатывают его с давлением 0,1-0,3 МПа.

Предпочтительно использовать эпоксидное связующее, состоящее из эпоксидной полифункциональной смолы, эпоксидной дифункциональной смолы, полиизоцианата и отвердителя 4,4′-диаминодефинил сульфона.

Углеродный препрег лучше получать пропиткой однонаправленной углеродной ленты шириной 300-400 мм связующим с последующим разрезанием указанной ленты на ленты шириной 6-7 мм.

Во избежание наличия стыковых швов у деталей, имеющих форму фигур вращения, их получают посредством наложения углеродного препрега на формовочную поверхность, представляющую собой внешнюю поверхность оснастки, выполненной в виде фигуры вращения (конус, цилиндр и т.д.). В таком случае оснастка во время выкладки будет вращаться навстречу выкладочной головке, таким образом обеспечивая высокие скорости укладки слоев препрега. Кроме того, в этом случае подача лент препрега по лентотраку к выкладочной головке не затрудняется и исключается отслаивание от оснастки уложенных слоев препрега под действием сил тяжести, как в случае прототипа.

В момент выкладки при помощи волокноукладочной головки препрег необходимо нагреть до температуры 30-60°C для увеличения липкости и повышения адгезии слоев препрега к оснастке или друг к другу. Препрег прикатывают к пакету с давлением 0,1-0,3 МПа. Это обеспечивает максимальное удаление межслоевого воздуха и уплотнение слоев препрега и вместе с тем не изменяет структуру сечения препрега. В момент прикатки желательно осуществлять продувку препрега холодным воздухом. Это позволяет фиксировать слои препрега в уплотненном состоянии. Выкладка производится из препрега, состоящего из 35-45 мас.% связующего и 55-65 мас.% углеродного наполнителя, поскольку такое соотношение обеспечивает наилучшие показатели механических свойств. При этом используемое связующее должно иметь температуру стеклования в диапазоне от -15 до +7°C с той целью, чтобы липкость препрега можно было регулировать в диапазоне температур, лежащем между температурой минимальной липкости препрега и 60°C. Для подачи по лентотраку до выкладочной головки препрег должен обладать минимальной величиной липкости во избежание налипания на ролики лентотрака, а при выкладке и прикатке, наоборот, максимальной для обеспечения наилучшего сцепления. Перегрев препрега недопустим, поскольку это может привести к преждевременной полимеризации в нем связующего до стадии формования детали. Использование препрега с регулируемой липкостью позволяет подбирать наиболее приемлемые режимы его фиксации к формообразующей оснастке и между собой. Кроме того, за счет регулирования липкости можно подобрать режим разрезания (натяжение, скорость протяжки) широкой ленты препрега на более узкие для их последующей выкладки, позволяющий получить стабильный размер по ширине ленты. Это происходит за счет исключения налипания связующего на ножи разрезной машины, но в то же время липкость оказывается достаточной для исключения расщепления ленты на отдельные жгуты и отслаивания от ленты разделительной пленки.

Предпочтительно, чтобы связующее в препреге представляло собой смесь эпоксидной полифункциональной смолы, эпоксидной дифункциональной смолы, полиизоцианата и отвердителя 4,4′-диаминодефинил сульфона. Данная смесь может обладать температурой стеклования в диапазоне от -15 до +7°C и, кроме того, обеспечивает получение деталей с наиболее высокими прочностными и эксплуатационными характеристиками.

Препрег на основе указанного связующего лучше изготавливать в виде однонаправленных лент шириной 300-400 мм, а затем разрезать указанные ленты на ленты шириной 6-7 мм. В случае если ширина изначальной углеродной ленты при изготовлении препрега будет шире, нежели 400 мм, при использовании связующих, обладающих температурой стеклования в диапазоне от -15 до +7°C, наблюдается разброс их содержания в препреге больше чем ±1 мас.%, при том как использование углеродных лент уже, нежели 300 мм, технологически нецелесообразно.

При ширине углеродного препрега 6-7 мм обеспечивается высокая точность угла армирования и снижается вероятность образования складок при выкладке.

Перед наложением углеродного препрега его лучше вакуумировать путем перемотки в вакуумной емкости и его дальнейшей упаковки в герметичный мешок. Это обеспечивает лучшее удаление воздуха и влаги из межволоконного пространства.

Пример 1.

Методом автоматизированной выкладки собирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-1212 с температурой стеклования -13°C, которое представляло собой смесь эпоксидной полифункциональной смолы, эпоксидной нефункциональной смолы, полиизоцианата и отвердителя 4,4′-диаминодефинил сульфона. Содержание связующего в пакете - 37 мас.%.

Оснастка представляла собой цилиндр и устанавливалась на вращатель. На оснастке имелись выступы, обозначающие номинальный контур детали. Угол армирования при укладке составлял 0, 90 градусов. Отклонение от номинального угла армирования не допускалось. Для обеспечения сплошности укладка осуществлялась таким образом, что волокна слоев были смещены на 0,5 ширины волокна (3 мм) относительно друг друга. При этом препрег в момент выкладки нагревали до 40°C, прикатывали к пакету с давлением 0,2 МПа, а затем охлаждали до температуры помещения.

Затраченное время на осуществление выкладки составило 4 часа.

Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при избыточном давлении 0,7 МПа.

Пример 2.

Методом автоматизированной выкладки набирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-1212 с температурой стеклования -10°C. Содержание связующего в пакете составляло 36 мас.%. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при избыточном давлении 0,7 МПа.

Оснастка представляла собой цилиндр и устанавливалась на вращатель. На оснастке имелись риски, обозначающие номинальный контур детали.

Укладка слоев осуществлялась в автоматическом режиме с припуском 15 мм от номинального размера. Угол армирования при укладке составлял 0, 90 градусов. Отклонение от номинального угла армирования не допускалось. Для обеспечения сплошности слои с одинаковым углом армирования укладывались таким образом, что волокна слоев были смещены на 0,5 ширины волокна (3 мм) относительно друг друга. При этом препрег в момент выкладки нагревали до 45°C, прикатывали к пакету с давлением 0,15 МПа, а затем охлаждали до температуры помещения.

Затраченное время на осуществление выкладки составило 4,5 часа. Отверждение пакета проводили аналогично примеру 1.

Пример 3.

Методом автоматизированной выкладки набирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-22 с температурой стеклования -12°C. Содержание связующего в пакете - 35 мас.%. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при избыточном давлении 0,7 МПа.

Оснастка представляла собой усеченный конус и устанавливалась на вращатель. На оснастке имелись выступы, обозначающие номинальный контур детали.

Укладка слоев осуществлялась в автоматическом режиме с припуском 15 мм от номинального размера. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при удельном давлении Р=0,7 МПа. Угол армирования при укладке составлял 0, 90 градусов. Отклонение от номинального угла армирования не допускалось. Для обеспечения сплошности слои с одинаковым углом армирования укладывали таким образом, что волокна слоев были смещены на 0,5 ширины волокна (3 мм) относительно друг друга. При этом препрег в момент выкладки нагревали до 35°C, прикатывали к пакету с давлением 0,2 МПа, а затем охлаждали до температуры помещения.

Затраченное время на осуществление выкладки составило 5 часов.

Отверждение пакета проводили аналогично примеру 1.

Пример 4.

Методом автоматизированной выкладки собирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-1212 с температурой стеклования -8°C. Содержание связующего в пакете - 40 мас.%. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при избыточном давлении 0,7 МПа.

Оснастка представляла собой поверхность вращения второго порядка и была установлена на вращатель.

Деталь представляла собой сектор около 320° поверхности вращения второго порядка. Укладка слоев осуществлялась в автоматическом режиме с припуском 15 мм от номинального размера детали. Угол армирования при укладке составлял 0, +45, -45, 90 градусов, допустимое отклонение от номинального угла армирования +5°. Для обеспечения отклонения угла армирования меньше 5° слои при составлении управляющей программы делились в автоматическом режиме на сектора. Между секторами был зазор до 0,5 мм. Для обеспечения сплошности слои с одинаковым углом армирования укладывали таким образом, что границы секторов были разнесены не менее чем на 20 мм, также волокна были смещены на 0,5 ширины волокна (3 мм) относительно друг друга. При этом препрег в момент выкладки нагревали до 35°C, прикатывали к пакету с давлением 0,25 МПа, а затем охлаждали до температуры помещения.

Затраченное время на осуществление выкладки составило 3 часа.

Отверждение пакета проводили аналогично примеру 1.

Пример 5.

Методом автоматизированной выкладки собирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-1212 с температурой стеклования -9°C. Содержание связующего в пакете составляло 42 мас.%. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при удельном давлении Руд=0,3 МПа.

Оснастка представляла собой сегмент около 170 град поверхности вращения второго порядка и была установлена неподвижно на поддерживающий каркас. На оснастке имелись выступы, обозначающие номинальный контур детали.

Деталь представляла собой сегмент около 170 град поверхности вращения второго порядка. Укладка слоев осуществлялась в автоматическом режиме с припуском 15 мм от номинального размера, в том числе отверстия-лючки. Угол армирования при укладке составлял 0, +45, -45, 90 градусов, допустимое отклонение от номинального угла армирования составляло +5°. Для обеспечения отклонения угла армирования меньше 5° слой при составлении управляющей программы делился в автоматическом режиме на сектора. Между секторами был зазор до 0,5 мм. Для обеспечения сплошности слои с одинаковым углом армирования укладывали таким образом, что границы секторов были разнесены не менее чем на 20 мм, также волокна были смещены на 0,5 ширины волокна (3 мм). При этом препрег в момент выкладки нагревали до 45°C, прикатывали к пакету с давлением 0,2 МПа, а затем охлаждали до температуры помещения для фиксации слоев препрега в пакете в уплотненном состоянии. После укладки силовых слоев одиночными нитями препрега осуществлялась маркировка мест укладки ребер жесткости, также предотвращающей их смещение в процессе формования. Приформовывание ребер жесткости и армирование их препрегом осуществляли вручную до отверждения.

Затраченное время на осуществление выкладки составило 3.5 часа. Отверждение пакета проводили аналогично примеру 1.

Пример 6.

Методом автоматизированной выкладки собирали пакет из углеродных однонаправленных лент из жгутов марки ТОНО TENAX HTS-40(45) и эпоксидного связующего марки ВСЭ-1212 с температурой стеклования -10°C. Содержание связующего в пакете - 40 мас.%. Подготовленный пакет помещали в вакуумный мешок и формовали в автоклаве с максимальной температурой нагрева 175°C при удельном давлении Руд=0,3 МПа.

Оснастка представляла собой усеченный конус и устанавливалась на вращатель. На оснастке имелись выступы, обозначающие номинальный контур детали.

Деталь представляла собой усеченный конус трехрядной сэндвич-конструкции. Укладка слоев осуществлялась в автоматическом режиме с припуском 15 мм от номинального размера, в том числе отверстия-лючки. Угол армирования при укладке составлял 0, +45, -45, 90 градусов, допустимое отклонение от номинального угла армирования составляло +5°. Для обеспечения отклонения угла армирования меньше 5° слой при составлении управляющей программы делился в автоматическом режиме на сектора. Между секторами был зазор до 0,5 мм. Для обеспечения сплошности слои с одинаковым углом армирования укладывали таким образом, что границы секторов были разнесены не менее чем на 20 мм, также волокна были смещены на 0,5 ширины волокна (3 мм). При этом препрег в момент выкладки нагревали до 40°C, прикатывали к пакету с давлением 0,2 МПа, а затем охлаждали до температуры помещения для фиксации слоев препрега в пакете в уплотненном состоянии и проводили склейку детали.

Затраченное время на осуществление выкладки составило 7 часов.

Отверждение пакета проводили аналогично примеру 1.

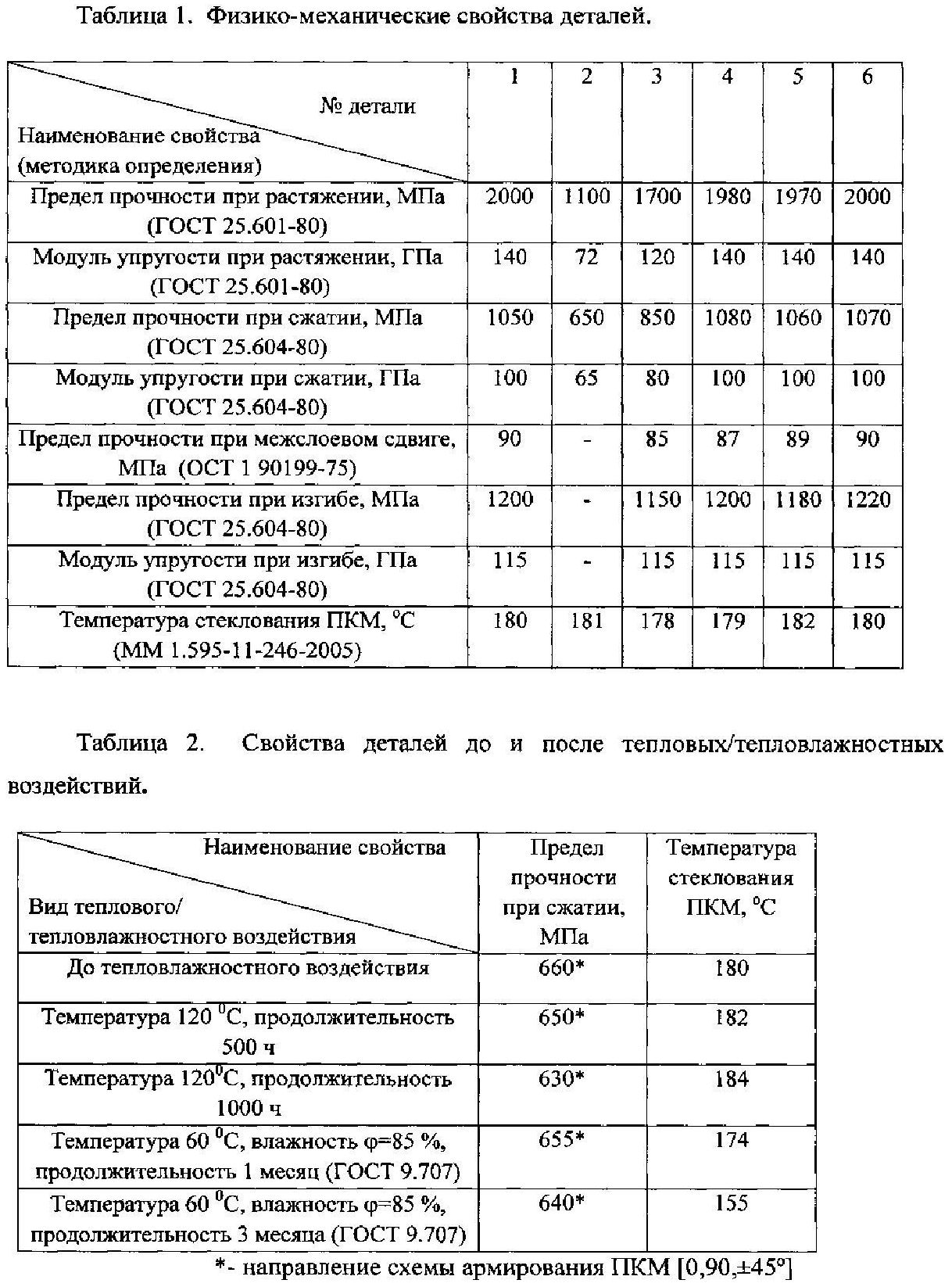

Физико-механические свойства полученных из ПКМ деталей (измерялись на образцах-свидетелях) приведены в таблице 1.

Свойства деталей до и после тепловых/тепловлажностных воздействий приведены в таблице 2.

Отслаиваний в изготовленных деталях не наблюдалось.

Таким образом, предложенный способ позволяет с высокой скоростью получать детали из полимерных композиционных материалов с рабочей температурой до 150°C с повышенными физико-механическими свойствами при комнатной температуре, а также позволяет снизить потери их прочности после тепловых/тепловлажностных воздействий.