Результат интеллектуальной деятельности: ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Предложенная группа изобретений относится к термостойким материалам, которые могут быть полезны в любых сферах, где присутствуют повышенные температуры или есть риск воспламенения, например строительстве, промышленности, военной или космической областях. Более конкретно данная группа изобретений относится к термостойкому композиционному материалу и его производству.

Известен огнестойкий полимерный композиционный материал, содержащий полимерную основу и наполнитель (Патент RU 2430138, С09K 21/14, опубл. 27.09.2011 г.). Способ получения известного композиционного материала, включает операцию введения наполнителя в полимерную основу. При этом полимерная основа материала выполнена из перфорированных вспененных полимеров, а наполнитель содержит синтетический каучук, отвердитель, стабилизатор, и, при необходимости, растворитель, пигменты, антипирены.

Известен огнестойкий полимерный композиционный материал, содержащий полимерную основу и наполнитель (Патент RU 2491318, С09K 21/14, опубл. 27.08.2013 г.). Способ получения известного композиционного материала, включает операцию введения наполнителя в полимерную основу. При этом полимерная основа материала выполнена из перфорированных вспененных полимеров, а наполнитель содержит, а наполнитель содержит кремнийорганический полимер, отвердитель, стабилизатор, модификатор и, при необходимости, растворитель, пигменты, антипирены.

Данное решение принято в качестве прототипа. Недостатками данного материала являются:

- ограниченность применяемых материалов только полимерами и единичными каучуками и кремнийорганическими полимерами;

- недостаточно равномерное коллоидальное распределение добавок в массе наполнителя, что приводит к неустойчивости полученной дисперсии;

- недостаточная огнестойкость материала, обусловленная применением полимеров в качестве основы, термостойкость которых ограничена до 200°C.

В случае воздействия высоких тепловых потоков и нарушении целостности огнестойкого слоя, полимер не выдерживает значительных температур и начинает процесс разложения изнутри с выделением газообразных продуктов.

Предлагаемое решение направлено на расширение арсенала огнезащитных материалов и устранение указанных недостатков прототипа.

Предложенный композиционный материал обладает повышенной термостойкостью, огнестойкостью, технологически прост в изготовлении, более универсальный в спектре используемых компонентов, что позволяет существенно расширить область его применения. Термостойкий композиционный материал, содержащий основу и наполнитель, отличающийся тем, что основой является, как минимум, один перфорированный натуральный волокнистый материал или перфорированный химический волокнистый материал, свободные объемы и объемы перфораций которого заполнены наполнителем, содержащим, как минимум, один каучук или полимер, обладающие огнестойкостью в диапазоне температур от 200 до 700°C, или жидкое стекло, отвердитель и стабилизатор.

Решение данной задачи достигается в термостойком композиционном материале, содержащем основу и наполнитель, основой является, как минимум, один перфорированный натуральный волокнистый материал или перфорированный химический волокнистый материал, свободные объемы и объемы перфораций которого заполнены наполнителем, содержащим, как минимум, один каучук или полимер, обладающие термостойкостью в диапазоне температур от 200 до 700°C, или жидкое стекло, отвердитель и стабилизатор.

Под термином «перфорация» в данном описании предполагается любое нарушение целостности поверхности основы, способствующее прониканию жидкого наполнителя в поверхностный слой основы, закреплению и удержанию отвердевшего наполнителя на поверхности.

Перфорация может быть произведена различными способами, в том числе и указанным в прототипе.

Перфорация основы может быть осуществлена термомеханическим, химико-механическим или химическим способом. При термомеханическом способе осуществляют нагрев основы или рабочего инструмента, а затем производят механическую перфорацию основы. При химико-механическом способе производят обработку основы химическими веществами, а затем производят механическую перфорацию. При химическом способе производят обработку поверхности основы химическими веществами, например кислотами, растворителями, аммиаком, которые реагируют с материалом поверхности основы, растворяя его на небольшую глубину и вскрывая пустоты в волокнах материала основы, создавая при этом шероховатость поверхности. Перфорацию основы можно осуществлять с применением современных оптических квантовых генераторов (лазеров) и плазменных устройств.

Перфорация может осуществляться, как под прямым углом к поверхности материала, так и под наклоном. Может осуществляться созданием на поверхности основы специальной шероховатости, различной как по глубине, так и по форме самой шероховатости.

Таким образом, перфорация может быть осуществлена нанесением различных насечек, фрезерованием, вырезкой, проточкой канавок в продольном, перпендикулярном и наклонном исполнении. Перечисленные варианты перфорирования поверхности основы являются предпочтительными, но не ограничивают возможности предлагаемого изобретения.

В качестве натурального волокнистого материала может быть использован растительный волокнистый материал, животный волокнистый материал, натуральный неорганический волокнистый материал, волокнистый материал водорослей или их различные сочетания.

В качестве растительного волокнистого материала может быть использован семенной волокнистый материал, лубяной волокнистый материал, древесный волокнистый материал, прочный на растяжение волокнистый материал, волокнистый материал кокосовой пальмы, травяной волокнистый материал или их различные сочетания.

В качестве животного волокнистого материала может быть использован шерстяной волокнистый материал, шелковый волокнистый материал или их различные сочетания.

В качестве натурального неорганического волокнистого материала может использоваться асбест.

В качестве волокнистого материала водорослей может быть использован волокнистый материал морских и пресноводных водорослей или их различные сочетания.

В качестве семенного волокнистого материала может быть использован волокнистый материал хлопчатника, хлопкового пуха (линт), капока (волокно плодов хлопкового дерева - сейбы), койра (волокно из межплодника орехов кокосовой пальмы), тополиного пуха или их различные сочетания.

В качестве лубяного волокнистого материала может быть использован волокнистый материал бамбука, джута, льна, скеренхимы, конопли, жгучей крапивы, китайской крапивы рами или их различные сочетания.

В качестве прочного на растяжение волокнистого материала может быть использован волокнистый материал сизаля (листья агавы), кенафа (гибискус коноплевый), манильской пеньки или их различные сочетания.

В качестве древесного волокнистого материала может быть использован волокнистый материал хвойного дерева и лиственного дерева или их различные сочетания.

Древесный волокнистый материал может подвергаться обработке методами термомеханической, химико-механической, термохимической, радиационно-химической, и химической модификации. При термомеханической модификации производят нагрев древесины, например с помощью пара, а затем осуществляют механическое прессование. При химико-механической модификации производят обработку древесины аммиаком или другими химическими веществами, а затем осуществляют механическое уплотнение (например материал Лигнамон). При термохимической модификации производят пропитку смолами (фенолоформальдегидными, крезолоформальдегидными), а затем осуществляют термообработку для полимеризации. При радиационно-химической модификации осуществляют пропитку веществами выбранными из группы метилметаакрилат, стирол, винилацетат, акрилонитрил, а затем воздействуют ионизирующим излучением для полимеризации введенных веществ. При химической модификации производится обработка аммиаком, уксусным ангидридом для изменения тонкой структуры и химического состава.

Древесный волокнистый материал может быть выбран из группы: древесноволокнистая плита, древесностружечная плита, цементностружечная плита, ориентировано-стружечная плита, древесный слоистый пластик, формованные изделия, фанера, фанерные плиты, массы древесные прессованные, картон или их различные сочетания.

Древесностружечная плита (ДСтП) представляет собой композицию древесных частиц и связующего вещества. Древесноволокнистую плиту (ДВП) получают методом горячего прессования ковра массы из древесных волокон. Ориентированно-стружечная плита (ОСП) представляет собой многослойную конструкцию из волокон, причем в верхнем и нижнем слое волокна располагаются продольно, а в средних слоях волокна располагаются поперечно. Фанера представляет собой слоистый древесный материал с тремя и более склеенными между собой листами лущеного шпона с взаимно перпендикулярным расположением волокон. Фанерные плиты имеют не менее семи слоев лущеного шпона. Бакелитовая фанера (дельта-древесина) представляет собой древесный шпон, пропитанный фенолоформальдегидной или крезолоформальдегидной смолой (бакелитовым лаком). Бумага представляет собой волокнистый материал с минеральными добавками, получаемый из целлюлозы растений или вторичного сырья. Картон представляет собой толстую бумагу (более 0,2 мм) или многослойную бумагу. Массы древесные прессованные (МДП) представляют собой композицию древесных волокон и синтетических смол. Различают несколько видов МДП: массы древесные прессованные на основе древесной крошки (МДПК); массы древесные прессованные на основе стружки (МДПС); массы древесные прессованные на основе опилок (МДПО).

В качестве химического волокнистого материала может быть использован искусственный волокнистый материал, синтетический волокнистый материал, химический неорганический волокнистый материал или их различные сочетания. В качестве искусственного волокнистого материала может быть использован вискозный, триацетатный, ацетатный волокнистый материал или их различные сочетания. В качестве синтетического волокнистого материала может быть использован полиамидный (капрон), полиэфирный (лавсан), полиуретановый (спандекс), полиакрилонетрильный (нитрон), поливинилхлоридный (хлорин), поливинилспиртовый (винол), полиолефиновый (полипропиленовый) волокнистый материал или их различные сочетания. В качестве химического неорганического волокнистого материала может быть использован углеродный, кремнеземный, оксида алюминия, карбида кремния, бора, карбида бора волокнистый материал или их различные сочетания.

Наличие прочного термостойкого слоя, полностью закрывающего поверхность основы и внедренного в нее, при продолжительном хранении и эксплуатации материала предотвращает проникновение влаги внутрь волокнистого материала, а также предотвращает возможность пыления основы и испарения связующего, что делает материал экологичным.

В качестве каучука наполнитель содержит, как минимум, один синтетический каучук, такой как кремнийорганический каучук, фторкремнийорганический каучук, хлоропреновый каучук, синтетический каучук фтористый или их смеси.

В качестве кремнийорганического каучука могут быть полезны, как минимум, один синтетический каучук термостойкий низкомолекулярный, синтетический низкомолекулярный кремнийорганический каучук со стирольными концевыми группами, силоксановый каучук или их смеси, в качестве фторкремнийорганического каучука, содержит, как минимум, один фторсилоксановый каучук, синтетический каучук термостойкий фторсодержащий или их смеси, в качестве хлоропренового каучука,содержит, как минимум, один полихлоропрен, наирит, неопрен, байпрен или их смеси, в качестве синтетического каучука фтористого, содержит, как минимум, один синтетический каучук фтористый на основе сополимеров трифторхлорэтилена с винилиденфторидом, синтетический каучук фтористый на основе сополимеров винилиденфторида с гексафторпропиленом или их смеси.

В качестве полимера наполнитель содержит, как минимум, один кремнийорганический полимер, такой как полиорганосилоксан, полиэлементоорганосилоксан или их смесь.

В качестве полиорганосилоксана могут быть полезны, как минимум, один полиметилфенилсилоксан, полидиметилфенилсилоксан, полиметилсилоксан, полидиметилсилоксан, полифенилсилоксан, полиэтилфенилсилоксан, полидиэтилфенилсилоксан, полиметилхлорфенилсилоксан, полифторфенилсилоксан, полифеноксифенилсилоксан или их смеси, а в качестве полиэлементоорганосилоксана могут быть полезны, как минимум, один полиалюмофенилсилоксан, полититанофенилсилоксан, полиборорганосилоксан, полиалюмоорганосилоксан, полититаноорганосилоксан или их смеси.

В качестве жидкого стекла наполнитель содержит, как минимум, один водный раствор силиката натрия, водный раствор силиката калия, водный раствор силиката лития или их смеси.

Для отверждения компонентов наполнителя и надежной фиксации его в волокнистой основе используют вещества, выбранные из следующих групп. Первую группу отвердителей составляют метилтриэтоксисилан, тетраметилдисилоксан, тетраацетоксисилан, метилтриацетоксисилан, полиамин, диэтиламин, аминосилан, гексаметилендиамин, полиэтиленполиамин, аминопропилтриэтоксисилан, аминоизопропилтриэтоксисилан, аминоорганотриэтоксисилан, тетраэтоксисилан, диэтилдикаприлат олова, диэтилакрилат олова, дибутилакрилат олова или их смеси.

Вторую группу отвердителей составляют полиорганосилазаны, полиэлементоорганосилазаны, титанофосфороорганические соединения, алкоксисиланы, растворы оловоорганических соединений в эфирах ортокремниевой кислоты, аминоорганотриэтоксисилан с тетрабутоксититаном, аминоорганоалкоксисиланы или их смеси.

Третью группу отвердителей составляют кремнефтористый натрий, хлорид бария, кремнефтористая кислота, щавелевая кислота, ортофосфорная кислота, уксусная кислота, хлористый кальций, алюминат натрия, диацетат этиленгликоля, моноацетат этиленгликоля или их смеси.

Конкретный отвердитель или смесь отвердителей выбирают в зависимости от свойств основного активного компонента наполнителя (каучука, полимера, жидкого стекла).

Отвердители используют для улучшения технологических и физико-химических свойств кремнийорганических наполнителей. Их применяют для снижения температуры и времени отверждения и стабилизации наполнителя.

В качестве отвердителей применяют сложные композиции на основе титанофосфороорганических соединений, силазанов (соединений с чередующимися атомами кремния и азота) и элементосилазанов. Введение этих соединений в значительной степени способствует повышению термостойкости кремнийорганических полимеров за счет введения в цепь полимера гетероатомов или их группировок, а также повышению термоокислительной стабильности за счет введения группировок, которые являются носителями антиоксидантных свойств.

Введение силазановой связи в кремнийорганические полимеры позволило решить проблему отверждения в естественных условиях. Положительный эффект от введения подобных отвердителей выражается также в том, что наполнитель повышает свою прочность, не растрескивается при нагревании, не подвергается термоокислительной деструкции. Такие наполнители стабильны при перепадах температур от -40 до +350°C.

Для обеспечения необходимого качества материала в состав наполнителя вводят стабилизатор, который обеспечивает равномерное коллоидальное распределение добавок в массе наполнителя, что приводит к устойчивости полученной дисперсии. В частности, стабилизатор предотвращает оседание пигментов и антипиренов и повышает физико-механические свойства наполнителя.

В качестве стабилизатора могут быть полезны такие соединения, как алкилариловые эфиры фосфорной кислоты, эфиры салициловой кислоты, ароматические амины, соли цинка, соли кальция, соли свинца, коллоидный диоксид кремния, замещенные фенолы, вторичные ароматические амины или их смеси.

По химическому строению фенольные стабилизаторы можно разделить на производные моноядерных фенолов, бисфенолов и трисфенолов. Важным представителем моноядерных фенолов является 4-метил-2,6-дитретбулфенол, известный под торговым названием как Алкофен БП. В группе бисфенолов важнейшим стабилизатором является фениловый эфир 2,2-метилен-бис (4-метил-6-трет-бутилфенил) фосфористой кислоты, известный под торговым названием как Билалкофен БП. В группе трисфенолов важным представителем стабилизаторов является 2,4,6-трис(3,5-дитребутилен-4-оксибензил) мезитилен, известный под торговым названием как АО-40. Моноядерные фенолы, бисфенолы и трисфенолы могут использоваться в качестве стабилизаторов как порознь, так и в смеси. Вторичные ароматические амины могут быть представлены, например, как фенил-2-нафталамин.

Стабилизатор дополнительно уменьшает скорость старения наполнителя, увеличивая, тем самым, долговечность термостойкого и огнестойкого композиционного материала.

Наполнитель дополнительно может содержать в качестве антипирена вещества, выбранные из группы: аммоний фосфорнокислый двузамещенный, параформ, мочевина, бисульфат графита, мочевиноформальдегидная смола, мочевиномеламиноформальдегидная смола, меламин, полифосфат аммония, пентаэритрит, интеркалированный графит, окисленный графит, нитрат графита, модифицированный ледяной уксусной кислотой окисленный графит, нейтрализованный интеркалированный графит или их смеси. Также в качестве антипирена могут быть использованы: раствор хлорсульфированного полиэтилена в органическом растворителе, выбранном из группы: толуол, ксилол, бутанол или их смеси, или вещества, выбранные из группы: бура, диаммоний фосфат, сульфат аммония, сернокислый аммоний, фосфорнокислый аммоний, фосфорнокислый натрий, борная кислота или их смеси, или вещества, выбранные из группы: оксид магния; оксид кальция; гидрат окиси алюминия; природный графит; алюмосиликаты, хлорпарафин, трехокись сурьмы, фосфоросодержащие соединения, хлорированные полиэтилены, тетрабромпараксилол, гексабромциклододекан, декабромдифенилоксид или их смеси.

Под «интеркалированным графитом» понимается широкий круг химических соединений - продуктов внедрения в графитовую матрицу на атомном или молекулярном уровне систем, обладающих способностью к интуменсцентности (вспучиванию) - многократному увеличению объема при нагревании за счет термического диспергирования частиц графита до наноразмеров.

Термостойкий эффект, термически расширяющихся антипиренов, основан на теплоизолирующем действии вспененной при тепловом воздействии массы, которая препятствует проникновению теплового потока внутрь материала. При высокотемпературном тепловом воздействии в наполнителе, содержащем антипирены, происходят фазовые переходы, связанные с поглощением тепла и выделением газообразных продуктов, которые образуют пористую структуру, обладающую низким коэффициентом теплопроводности, а соответственно высокими теплоизоляционными и теплозащитными свойствами. Кроме этого в материале происходят экзотермические процессы преобразования или превращения различных химических продуктов, препятствующих процессу воспламенения и горения.

Например, смесь интеркалированного графита и меламина приводит к термовспениванию, тогда как физические свойства пены изменяются незначительно, а способность противостоять интенсивному тепловому потоку значительно увеличивается. Меламин, расходуя тепло на собственный экзотермический процесс превращения, замедляет экзотермическую реакцию пиролиза интеркалированного графита, вплоть до прекращения пиролиза.

В качестве примера смесевого антипирена может быть приведен графитоалюмосиликатный антипирен, содержащий природный графит (углерод) и алюмосиликат при следующем соотношении компонентов, в мас. %: природный графит (углерод) - 10-20, алюмосиликат - 80-90.

Для получения графитоалюмосиликатного антипирена алюмосиликат выбирают из группы: каолин; глауконит; галлуазит или их смеси, а природный графит выбирается из группы: коллоидный графит; шунгит или их смеси.

Наполнитель дополнительно может содержать пигменты, в качестве которых могут быть полезны титанат железа, титанат меди, оксид железа, оксид хрома, алюминат кобальта, свинцово-молибдатный крон, сульфид кадмия, алюминиевая пудра, окись титана, красные железооксидные, красные кадмиевые, хромовые или кобальтовые соединения, цинковая пыль, цинковый крон, титанат кобальта или их смеси.

Также в наполнитель может быть дополнительно введен модификатор, в качестве которого могут быть полезны полиорганосилазаны, акриловые смолы, карбамидоформальдегидные смолы, меламиноформальдегидные смолы, алкидные смолы, эпоксидные смолы, полиэфирные смолы, фенолоформальдегидные смолы, эфиры целлюлозы, эфиры акриловой кислоты или их смеси.

Применение модификаторов позволяет повысить термостойкость и твердость материалов и упростить их производство. Так введение модификатора в наполнитель на основе кремнийорганических полимеров, содержащих ароматические радикалы, обеспечивает более высокую термостойкость материала. Добавки этилцеллюлозы или акриловой смолы позволяют получать наполнитель, отверждающийся уже при комнатной температуре.

Введение диспергирующей добавки, например, соли полиакриловой кислоты, 2-аминопропанол, ацетилендиол, полиуретаны, полиакрилаты с линейной и разветвленной структурой, соли поликарбоновых кислот, полифосфаты, этоксисилаты жирных спиртов или их смеси позволяет дополнительно улучшить качество наполнителя за счет более тонкого распределения компонентов и однородности состава.

Наполнитель дополнительно может содержать пластификатор и/или флексибилизатор (внутренний пластификатора), которые могут быть полезны для улучшения его эластичности.

Пластификатор является инертным компонентом, который добавляется в состав полимерных материалов для получения механического пластифицирующего действия, а именно улучшения эластичности, снижения хрупкости и повышения ударной прочности. Пластификатор обеспечивают диспергирование ингредиентов, снижает температуру технологической обработки композиций. Некоторые пластификаторы могут повышать термостойкость и огнестойкость полимеров.

Пластификатор выбран из группы: сложные эфиры; эфиры фталевой и тримеллитовой кислоты; сложные эфиры ортофосфорной кислоты; трикрезилфосфаты или их смеси. Сложные эфиры, в свою очередь, выбираются из группы: диоктифталат; диметилфталат; дибутилфталат; дибутилсебацинат; диоктиладапинат; диизобутилфталат или их смеси.

Флексибилизатор (внутренний пластификатор) - ингредиент, вступающий в реакцию с кремнийорганическими полимерами во время отверждения, и обеспечивающий гибкость путем увеличения расстояния между поперечными сшивками, а соответственно, увеличивающий гибкость и подвижность трехмерной сетки.

Флексибилизатор выбран из группы: низкомолекулярные кремнийорганические каучуки; алифатические эпоксидные смолы; полисульфидные каучуки; полисульфиды; хлорсодержащие эпоксидные смолы или их смеси.

Низкомолекулярные кремнийорганические каучуки, в свою очередь, выбираются из группы: синтетический каучук термостойкий низкомолекулярный (СКТН); синтетический низкомолекулярный кремнийорганический каучук со стирольными концевыми группами (Стиросил); синтетический каучук термостойкий фторсодержащий (СКТФ-25) или их смеси.

Алифатические эпоксидные смолы представляют собой продукт конденсации многоатомных спиртов с эпихлоргидрином и, в свою очередь, выбираются их группы: алифатическая эпоксидная смола (ДЭГ-1) - продукт конденсации диэтиленгликоля с эпихлоргидрином; алифатическая эпоксидная смола (ТЭГ-1) - продукт конденсации триэтиленгликоля с эпихлоргидрином или их смеси.

В качестве флексибилизатора возможно использование полисульфидных каучуков (тиоколов). Для улучшения эластичности и термостойкости возможно использование хлорсодержащей эпоксидной смолы марки Оксилин-5(А).

Наполнитель дополнительно может содержать микросферы, в качестве которых могут быть полезны стеклянные, алюмосиликатные, углеродные, керамические вакуумные или их смеси. Введение микросфер в наполнитель увеличивает прочностные характеристики и снижает теплопроводность, т.е. улучшает эксплуатационные свойства материала. Применение в наполнителе микросфер с покрытием из металлов или углерода, а также металлов в виде пудры или ультрадисперсных порошков, например, пыли, или их смеси, позволяют обеспечить защиту от СВЧ-излучений.

Для увеличения прочностных характеристик в наполнитель также могут быть введены ударопрочные органические добавки, типа ядро-оболочка, на акриловой, стирольной или бутадиеновой основе или их смеси. Например, добавка на акриловой основе состоит из полиметилметакрилатной оболочки и эластомерного ядра из бутилакрилата, или эластомерное ядро из полибутадиена, а оболочка из полиметакрилата или полистирола. В качестве ударопрочных добавок возможно также использование хлорированных полиолефинов и их смесей.

Также могут быть введены неорганические добавки, такие как карбонат кальция, диоксид титана, фуллерены, фуллериты, восстановленный оксид графена, углеродные нанотрубки или их смеси, или смеси ударопрочных добавок.

Фуллерены представляют собой молекулярное соединение, принадлежащее к классу аллотропной формы углерода, а конденсированная система, состоящая из молекул фуллеренов, является фуллеритом. Один из способов увеличения прочности полимерных материалов, заключается в смешении полимеров с добавками, повышающими их прочность, например, углеродными нанотрубками и частицами восстановленного оксида графена.

Прочность наполнителя композиционного материала обуславливается тем, что между восстановленным оксидом графена и углеродными нанотрубками образуются водородные связи. Использование данных добавок в наполнителе позволит значительно увеличить ударную вязкость термостойкого слоя в предлагаемом материале.

Термостойкий полимерный композиционный материал может представлять собой, как минимум, один слой многослойного материала, в котором основы слоев и наполнитель выполнены одинаковыми или различными по составу.

Для улучшения эксплуатационных характеристик, повышения термостойкости и механической прочности, ударной прочности (ударной вязкости) на поверхности термостойкого полимерного композиционного материала и/или между слоями может быть размещено покрытие, выбранное из группы: полимерная пленка, металлическая пленка (фольга), металлополимерная декоративно-защитная пленка, или из группы: стеклоткань, кремнеземная ткань, углеродная ткань, полиоксадиазольная ткань, или из группы: синтетическая полиамидная ткань, полипарафенилентерефталамидная ткань, метафенилендиаминизофталамидная ткань, полиамидбензимидазолтерефталамидная ткань.

Для повышения прочности материала в целом на поверхности термостойкого полимерного композиционного материала или основы, или между слоями основы размещают армирующие элементы, например, сетки, сетчатые оболочки, сотовые конструкции, полуоткрытые или открытые соты различной формы и размеров ячеек, которые могут быть заполнены, например, наполнителем или добавками, например, микросферами.

Термостойкий материал, полученный в соответствии с любым из раскрытых вариантов выполнения, обеспечивает достижение указанного результата в равной мере.

Задачей, решаемой в рамках предлагаемого способа, является создание технологически простой и реализуемой в течение короткого времени последовательности операций, которые не требуют использования сложного оборудования, необходимых для получения композиционного материала, обладающего повышенной термостойкостью и огнестойкостью и широкой базой используемых компонентов, что позволяет существенно расширить область применения.

Решение данной задачи достигается в способе получения термостойкого композиционного материала, включающем операцию введения наполнителя в основу, в качестве которой используют, как минимум, один натуральный волокнистый материал или химический волокнистый материал, в котором выполняют перфорацию, обеспечивая площадь перфорированной поверхности в горизонтальном сечении до 75 процентов. Затем приготовленный жидкий наполнитель, содержащий, как минимум, один каучук или полимер, обладающие термостойкостью в диапазоне температур от 200 до 700°C, или жидкое стекло, отвердитель, и стабилизатор, наносят на перфорированную поверхность, заполняя свободные объемы и объемы перфораций, при комнатной температуре, после чего выдерживают в течение 15-28 часов до полного отверждения композиционного материала.

В случае выполнения термостойкого материала многослойным, содержащим, как минимум, два слоя основы, наполнитель наносят на поверхность основы и/или вводят между слоями основы, обеспечивая его взаимное проникновение в объемы перфораций и свободные объемы, соединяемых поверхностей с дальнейшим образованием единого целого после отверждения наполнителя. При этом, основы слоев многослойного материала и наполнитель могут быть выполнены одинаковыми или различными по составу.

Для улучшения эксплуатационных характеристик, повышения термостойкости, механической прочности, ударной прочности (ударной вязкости) на поверхность термостойкого композиционного материала, может быть нанесено покрытие, выбранное из группы: полимерная пленка, металлическая пленка (фольга), металлополимерная декоративно-защитная пленка, или из группы: стеклоткань, кремнеземная ткань, углеродная ткань, полиоксадиазольная ткань (арселон), или из группы: синтетическая полиамидная ткань (нейлон, капрон), полипарафенилентерефталамидная ткань (кевлар, тварон), метафенилендиаминизофталамидная ткань (номекс), полиамидбензимидазолтерефталамидная ткань (СВМ, армос).

Например, термостойкий композиционный материал с наполнителем на основе жидкого стекла со временем может покрываться пятнами и трещинами, что ухудшает декоративные и эксплуатационные характеристики материала. Причиной этому является химическое взаимодействие с содержащимися в воздухе влагой, углекислым газом и другими агрессивными газами. С целью устранения подобных явлений и предполагается нанесение покрытий в виде полимерной или металлической пленки (фольги), металлополимерной декоративно-защитной пленки.

Применение таких покрытий как стеклоткань, кремнеземная ткань, углеродная ткань, полиоксадиазольная ткань (арселон) или мета-арамидная ткань (номекс) повышает термическую стойкость материала. Покрытие из мета-арамидной ткани (номекс) и полиоксадиазольной ткани (арселон) способно длительное время работать при температуре 250-350°C и выдерживать коротковременное воздействие до температуры 500-700°C.

Повышение ударной прочности материала возможно с применением таких покрытий как, полипарафенилентерефталамидная ткань (кевлар, тварон), полиамидбензимидазолтерефталамидная ткань (СВМ, армос). Для волокон, из которых изготавливаются эти ткани, характерна высокая механическая прочность. Разрывная прочность волокна находиться в пределах 280-550 кг/мм2, а у стали всего 50-150 кг/мм2. Такая высокая прочность сочетается с относительно малой плотностью 1,4-1,5 г/см3.

Для закрепления подобного покрытия на поверхности материала производят сквозную перфорацию до 20% площади покрытия и затем накладывают его поверх наполнителя, заполнившего перфорированные объемы и свободные объемы основы, продавливая слой наполнителя через отверстия в покрытии, который после отверждения наполнителя, удерживает покрытие, как заклепка.

Повышение механической и ударной прочности достигается тем, что на поверхности термостойкого композиционного материала или между слоями основы размещают армирующие элементы: сетки, сетчатые оболочки, сотовые конструкции, полуоткрытые или открытые соты различной формы и размера ячеек, которые заполнены, например, наполнителем с добавками восстановленного оксида графена и углеродных нанотрубок, или добавками, например, смесь керамических и углеродных микросфер.

Сами армирующие элементы обладают высокой механической прочностью, поэтому их введение приводит к повышению прочности материала в целом. Применение сотовых конструкций или полуоткрытых сот, в том числе, предотвращает разрушение материала при действии набегающего скоростного потока воздуха. Компонентный состав основы, наполнителя и добавок раскрыт ранее. В качестве стеклянных микросфер, предпочтительно, использовать полые стеклянные шарики с диаметром равным 15-260 мкм и толщиной стенки, приблизительно, 2 мкм.

В качестве алюмосиликатных микросфер (АСМ), предпочтительно, использовать стеклокристаллические алюмосиликатные шарики, которые образуются при высокотемпературном сжигании угля.

Допускается применение керамических вакуумных микросфер (CVM), а микросферы углеродные с диаметром порядка 3-10 мкм.

Использование в составе наполнителя керамических микросфер позволяет обеспечить износостойкость материала. Стеклянные полые и керамические вакуумные микросферы снижают плотность наполнителя, улучшают совместимость с различными его ингредиентами, снижают усадку и вязкость композиций в сравнении с геометрически неоформленными частицами других добавок наполнителя. Кроме этого, использование керамических и углеродных микросфер повышает ударную прочность (ударную вязкость) материала.

Металлизированная поверхность микросфер является замкнутым токопроводящим контуром. При воздействии СВЧ - излучений на этой поверхности выделяется тепловая энергия, которая поглощается слоем материала или отводится с поверхности материала в окружающую среду. Аналогичное явление происходит и с пылевидными частичками металла, которые в своем объеме преобразуют энергию СВЧ - излучений в тепловую энергию. Таким образом, материал выполняет защитную функцию от СВЧ -излучений.

При получении материала может быть использован наполнитель следующего состава (в мас. %):

|

Синтетический каучук представляет собой, как минимум, один кремнийорганический каучук, фторкремнийорганический каучук, хлоропреновый каучук, синтетический каучук фтористый или их смеси. При этом, кремнийорганический каучук представляет собой, как минимум, один синтетический каучук термостойкий низкомолекулярный, синтетический низкомолекулярный кремнийорганический каучук со стирольными концевыми группами, силоксановый каучук или их смеси, фторкремнийорганический каучук, представляет собой, как минимум, один фторсилоксановый каучук, синтетический каучук термостойкий фторсодержащий или их смеси, хлоропреновый каучук представляет собой, как минимум, один полихлоропрен, наирит, неопрен, байпрен или их смеси, а синтетический каучук фтористый представляет собой, как минимум, один синтетический каучук фтористый на основе сополимеров трифторхлорэтилена с винилиденфторидом, синтетический каучук фтористый на основе сополимеров винилиденфторида с гексафторпропиленом или их смеси.

Для отверждения композиции используют отвердитель, выбранный из группы: метилтриэтоксисилан, тетраметилдисилоксан, тетраацетоксисилан, метилтриацетоксисилан, амин, полиамин, диэтиламин, аминосилан, гексаметилендиамин, полиэтиленполиамин, аминопропилтриэтоксисилан, аминоизопропилтриэтоксисилан, аминоорганотриэтоксисилан, тетраэтоксисилан, диэтилдикаприлат олова, диэтилакрилат олова, дибутилакрилат олова или их смеси.

Для облегчения нанесения наполнителя на основу может быть использован растворитель, такой как ароматические углеводороды и их смеси с простыми и сложными эфирами, кетонами или спиртами в количестве до 30 мас. %. При этом ароматическими углеводородами могут быть бензол, метилбензол, винилбензол или их смеси. Простые и сложные эфиры, выбраны из группы: диэтиловый эфир, этилацетат, метилформиат, диэтилсульфат или их смеси. Кетоны, выбраны из группы: пропанон, бутанон, бензофенон. Спирты, выбраны из группы: метанол, этанол, пропанол.

В частности, может быть использован наполнитель состава, мас. %: Синтетический каучук - 62; Отвердитель - 8; Стабилизатор 2; Пигмент - 4; Антипирен - 15; Диспергирующие добавки - 1; Микросферы - 5; Растворитель - 3.

Синтетический каучук представляет собой смесь: кремнийорганический каучук со стирольными концевыми группами (Стиросил) - 50 мас. %, синтетический каучук термостойкий низкомолекулярный (СКТН) - 20 мас. %, синтетический каучук фтористый на основе сополимеров трифторхлорэтилена с винилиденфторидом (СКФ-32) - 15 мас. %, синтетический каучук термостойкий фторсодержащий (СКТФ-25) - 15 мас. %.

Отвердитель представляет собой смесь: аминоорганотриэтоксисилан - 40 мас. %, тетраэтоксисилан - 30 мас. %, этилсиликат - 10 мас. %, дибутилакрилат олова - 20 мас. %.

Стабилизатор представляет собой фенил-2-нафталамин (Неозон-Д)

Пигмент представляет собой смесь: окись титана - 90 мас. %, алюминиевая пудра - 10 мас. %.

Антипирен представляет собой смесь: интеркалированный графит - 60 мас. %, меламин - 40 мас. %.

Диспергирующие добавки представляют собой смесь: соли полиакриловой кислоты - 50 мас. %, соли поликарбоновой кислоты - 50 мас. %.

Микросферы представляют собой смесь: стеклянные микросферы с металлизированной поверхностью - 40 мас. %, алюмосиликатные микросферы - 60 мас. %.

В качестве растворителей применяются ароматические углеводороды и их смеси с простыми и сложными эфирами.

При получении материала может быть использован наполнитель также следующего состава (в мас. %):

|

Кремнийорганический полимер представляет собой, как минимум один полиорганосилоксан, выбранный из группы: полиметилфенилсилоксан, полидиметилфенилсилоксан, полиметилсилоксан, полидиметилсилоксан, полифенилсилоксан, полиэтилфенилсилоксан, полидиэтилфенилсилоксан, полиметилхлорфенилсилоксан, полифторфенилсилоксан, полифеноксифенилсилоксан или их смеси, и/или, как минимум, один полиэлементоорганосилоксан, выбранный из группы: полиалюмофенилсилоксан, полититанофенилсилоксан, полиборорганосилоксан, полиалюмоорганосилоксан, полититаноорганосилоксан или их смеси.

Для отверждения данного наполнителя используют отвердитель, выбранный из группы: полиорганосилазаны, полиэлементоорганосилазаны, титанофосфороорганические соединения, алкоксисиланы, растворы оловоорганических соединений в эфирах ортокремниевой кислоты, аминоорганотриэтоксисилан с тетрабутоксититаном, аминоорганоалкоксисиланы или их смеси.

Наполнитель содержит модификатор в количестве до 60 мас. %, выбранный из группы: полиорганосилазаны, акриловые смолы, карбамидоформальдегидные смолы, меламиноформальдегидные смолы, алкидные смолы, эпоксидные смолы, полиэфирные смолы, фенолоформальдегидные смолы, эфиры целлюлозы, эфиры акриловой кислоты или их смеси.

Применение модифицированных кремнийорганических полимеров обеспечивает возможность получения термостойкого слоя, методом обычной заливки, например, глубиной до 5-10 мм.

Наполнитель содержит пластификатор, в количестве до 20 мас. %, выбранный из группы: сложные эфиры, такие как диоктифталат; диметилфталат; дибутилфталат; дибутилсебацинат; диоктиладапинат; диизобутилфталат или их смеси; эфиры фталевой и тримеллитовой кислоты; сложные эфиры ортофосфорной кислоты; трикрезилфосфаты или их смеси.

Наполнитель содержит флексибилизатор, в количестве до 5 мас. %, выбранный из группы: низкомолекулярные кремнийорганические каучуки, алифатические эпоксидные смолы, полисульфидные каучуки, полисульфиды, хлорсодержащие эпоксидные смолы или их смеси.

Причем, низкомолекулярные кремнийорганические каучуки выбраны из группы: синтетический каучук термостойкий низкомолекулярный; синтетический низкомолекулярный кремнийорганический каучук со стирольными концевыми группами; синтетический каучук термостойкий фторсодержащий или их смеси, а алифатические эпоксидные смолы выбраны из группы: алифатическая эпоксидная смола марки ДЭГ-1; алифатическая эпоксидная смола марки ТЭГ-1 или их смеси.

Для облегчения нанесения наполнителя на основу может быть использован растворитель, такой как ароматические углеводороды или их смеси с простыми и сложными эфирами, кетонами или спиртами в количестве 5-30 мас. %.

В качестве растворителей возможно применение ароматических углеводородов, выбранных из группы: этилбензол, диметилбензол, нитробензол; и их смесей с простыми и сложными эфирами, выбранными из группы: диметилсульфоксид, метилацетат, диметилформамид или их смеси; кетонами, выбранными из группы: ацетофенон, ацетилацетон, диэтилкетон, диметилкетон, метилэтилкетон; или спиртами, выбранными из группы: метанол, этанол, пропанол. Данные группы растворителей могут использоваться по отдельности или в смеси.

Также в качестве растворителей возможно применение ароматических углеводородов выбранных из группы: бензол, метилбензол, винилбензол и их смесей с простые и сложными эфирами, выбранными из группы: диэтиловый эфир, этилацетат, метилформиат, диэтилсульфат или их смеси; кетонами, выбранными из группы: пропанон, бутанон, бензофенон или их смеси; или спиртами, выбранными из группы: метанол, этанол, пропанол или их смеси.

В частности, может быть использован наполнитель состава, мас. %: Кремнийорганический полимер - 29; Отвердитель - 6; Стабилизатор 3; Пигмент - 2; Антипирен - 20; Диспергирующие добавки - 1; Микросферы -5; Модификатор - 20; Пластификатор - 10; Флексибилизатор - 1; Растворитель - 3.

Кремнийорганический полимер представляет собой смесь: полиметилсилоксан - 40 мас. %, полифенилсилоксан - 40 мас. %, полиалюмофенилсилоксан - 20 мас. %.

Отвердитель представляет собой смесь: аминоорганотриэтоксисилан - 70 мас. %, тетрабутоксититан - 30 мас. %.

Стабилизатор представляет собой смесь: 4-метил-2,6-дитретбулфенол - 70 мас. %, фениловый эфир 2,2-метилен-бис (4 метил-6-трет-бутилфенил) фосфористой кислоты - 30 мас. %.

Пигмент представляет собой смесь: алюминиевая пудра - 70 мас. %, цинковая пыль - 30 мас. %.

Антипирен представляет собой смесь: коллоидный графит - 20 мас. %, каолин - 40 мас. %, глауконит - 40 мас. %.

Диспергирующие добавки представляют собой смесь: полифосфаты - 70 мас. %, этоксисилаты жирных спиртов - 20 мас. %, соли поликарбоновых кислот - 10 мас. %.

Микросферы представляют собой смесь: стеклянные микросферы - 70 мас. %, алюмосиликатные микросферы - 30 мас. %.

Модификатор представляет собой смесь: эпоксидная смола - 50 мас. %, фенолоформальдегидная смола - 30 мас. %, меламиноформальдегидная смола - 20 мас. %.

Пластификатор представляет собой смесь: дибутилфталат - 60 мас. %, диоктифталат - 40 мас. %.

Флексибилизатор представляет собой смесь: алифатическая эпоксидная смола ДЭГ-1 - 50 мас. %, алифатическая эпоксидная смола ТЭГ-1 - 50 мас. %.

В качестве растворителей применяются ароматические углеводороды и их смеси с простыми и сложными эфирами.

Для получения материала может быть использован наполнитель также следующего состава (в мас. %):

|

При этом в качестве жидкого стекла используют водный раствор силиката натрия, водный раствор силиката калия, водный раствор силиката лития или их смеси.

Для отверждения данного наполнителя используют отвердитель, выбранный из группы: кремнефтористый натрий, хлорид бария, кремнефтористая кислота, щавелевая кислота, ортофосфорная кислота, уксусная кислота, хлористый кальций, алюминат натрия, диацетат этиленгликоля, моноацетат этиленгликоля или их смеси. В качестве сложноэфирного отвердителя используют ацетаты этиленгликоля, а именно смесь диацетата с моноацетатом этиленгликоля и уксусной кислоты.

Для облегчения нанесения наполнителя на основу может быть использован растворитель в количестве до 30 мас. %, в качестве которого используют воду.

В частности, может быть использован наполнитель состава, мас. %: Жидкое стекло - 54; Отвердитель - 6; Стабилизатор 4; Антипирен - 20; Диспергирующие добавки - 1; Микросферы - 10; Растворитель - 5.

Жидкое стекло представляет собой смесь: водный раствор силиката натрия - 70 мас. %, водный раствор силиката калия - 30 мас. %.

Отвердитель представляет собой смесь: кремнефтористый натрий - 80 мас. %, кремнефтористая кислота - 20 мас. %.

Стабилизатор представляет собой смесь: коллоидный диоксид кремния - 60 мас. %, соли цинка - 20 мас. %, соли кальция - 20 мас. %.

Антипирен представляет собой смесь: бура - 40 мас. %, борная кислота - 25 мас. %, фосфорнокислый аммоний - 15 мас. %, сернокислый аммоний - 20 мас. %.

Диспергирующие добавки представляют собой смесь: ацетилендиол - 60 мас. %, 2-аминопропанол - 40 мас. %.

Микросферы представляют собой смесь: стеклянные микросферы - 80 мас. %, алюмосиликатные микросферы - 20 мас. %. В качестве растворителя используется вода.

Термостойкий многослойный материал, например, состоит из: первый слой состоит из кремнеземной ткани, второй слой состоит из полиамидного волокна, третий слой состоит из асбестового волокна и четвертый слой представляет из себя сетчатую оболочку, выполненную из алюминиево-магниевого сплава толщиной δ=1,5 мм.

Кремнеземная ткань первого слоя перфорируется на всю глубину с площадью перфорации 7%. Внутренняя и наружная поверхность второго слоя перфорируется на глубину 2 мм с площадь, перфорации 30%. Наружная и внутренняя поверхность третьего слоя из асбеста, перфорируется на глубину 0,5 мм, с площадью перфорации 40%. Многослойный материал соединяется с помощью взаимного проникновения наполнителя в свободные объемы и объемы перфораций. Используется наполнитель на основе жидкого стекла. После отверждения наполнителя, материал представляет собой единое целое.

Термостойкий многослойный материал, например, состоит из: первый слой состоит из ткани СВМ (полиамидбензимидазолтерефтамидная ткань), второй слой состоит из углеродного волокна, третий слой представляет собой тонкостенную оболочку из титанового сплава толщиной δ=1,0 мм, четвертый слой состоит из натурального шерстяного войлока, пятый слой состоит из ткани Арселон (полиоксадиазольная ткань)

Ткань СВМ первого слоя перфорируется на всю глубину с площадью перфорации 10%. Внутренняя и наружная поверхность второго слоя перфорируется на глубину 2 мм с площадью перфорации 40%. Наружная и внутренняя поверхность третьего слоя из титанового сплава не перфорируется, а доводится до определенного уровня шероховатости поверхности. Наружная и внутренняя поверхность четвертого слоя перфорируется на глубину 2 мм с площадью перфорации 20%. Пятый слой из ткани Арселон перфорируется на всю глубину с площадью перфорации 5%. Первый, второй и наружная поверхность третьего слоя соединяются с помощью взаимного проникновения наполнителя в свободные объемы и объемы перфораций. Используется наполнитель на основе кремнийорганического полимера (смесь: полиметилсилоксан - 40 мас. %, полифенилсилоксан - 40 мас. %, полиалюмофенилсилоксан - 20 мас. %) с отвердителем и стабилизатором. В состав наполнителя входит 10 мас. % ударопрочных добавок (смесь в виде 50 мас. % восстановленного оксида графена и 50 мас. % углеродных нанотрубок).

Внутренняя поверхность третьего слоя соединяется с наружной и внутренней поверхностью четвертого и пятого слоя также за счет взаимного проникновения наполнителя в свободные и объемы перфораций. Используется наполнитель на основе синтетического каучука (смесь в виде кремнийорганический каучук со стирольными концевыми группами (Стиросил) - 50 мас. %, синтетический каучук термостойкий низкомолекулярный (СКТН) - 20 мас. %, синтетический каучук фтористый на основе сополимеров трифторхлорэтилена с винилиденфторидом (СКФ-32) - 15 мас. %, синтетический каучук термостойкий фторсодержащий (СКТФ-25) - 15 мас. %) с наполнителем и стабилизатором. В состав наполнителя входит 25 мас. % антипиренов (смесь в виде 60 мас. % интеркалированный графита и 40 мас. % меламин).

Соединение слоев осуществляется также за счет взаимного проникновения наполнителя в свободные объемы и объемы перфораций. После отверждения наполнителя, материал представляет собой единое целое.

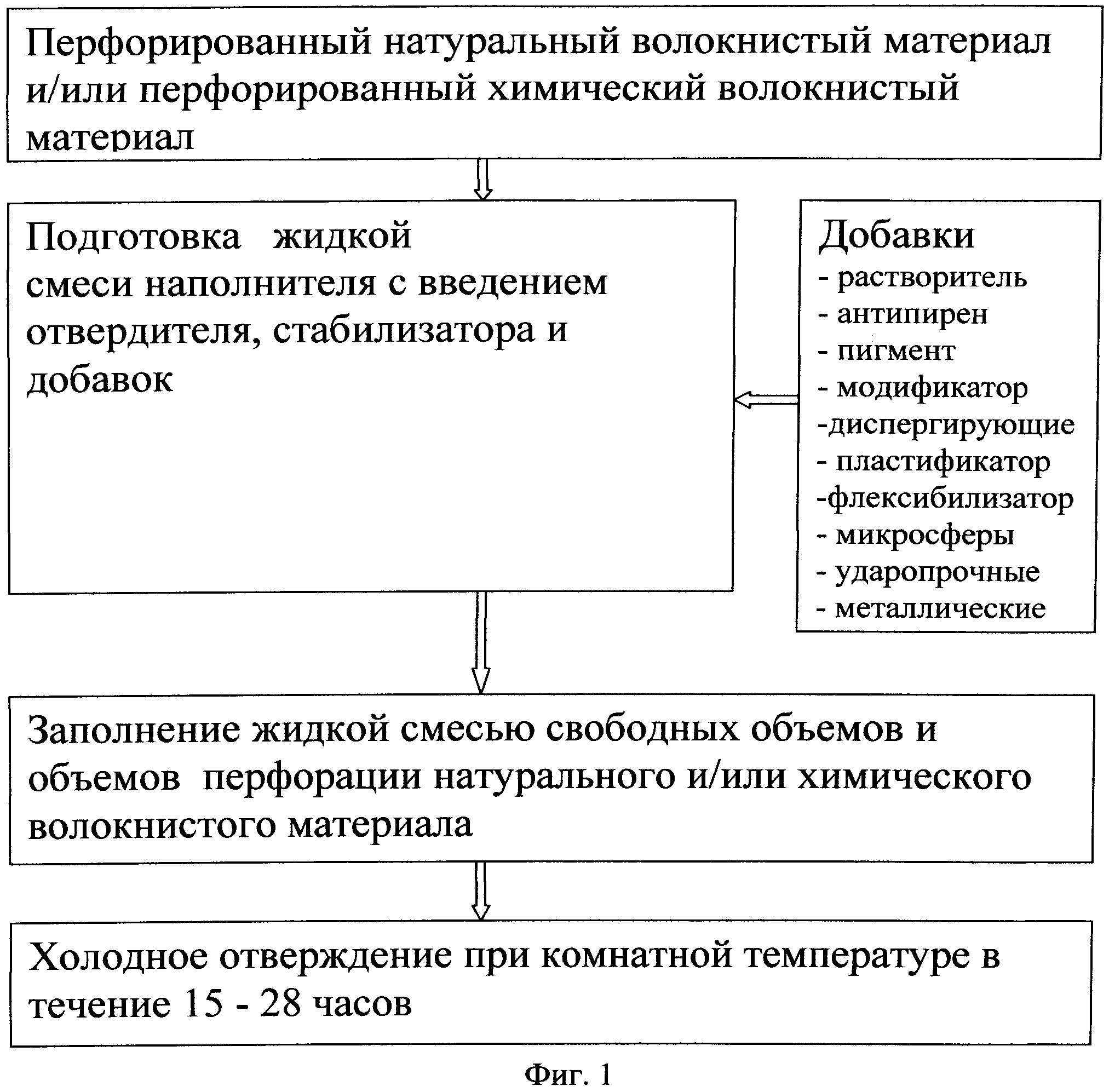

Последовательность операций по получению термостойкого композиционного материала показана на фиг. 1.

Для получения материала заявленного состава и структуры, в качестве основы выбирается, как минимум, один натуральный волокнистый материал или химический волокнистый материал, например в форме листа. Перфорация производится заранее, различными способами. Площадь перфорированной поверхности в горизонтальном сечении заготовки находится в пределах до 75 процентов. Одновременно или заранее готовят жидкий наполнитель, содержащий, как минимум, один каучук или полимер, обладающий термостойкостью в диапазоне температур от 200 до 700°C, или жидкое стекло, отвердитель и стабилизатор. Готовый наполнитель наносят на поверхность основы, заполняя объемы перфораций и свободные объемы при комнатной температуре. Нанесение наполнителя на основу может осуществляться любым приемлемым способом, например, распылением на поверхность, окунанием материала в наполнитель и т.п. Обработанный материал выдерживают в течение 15-28 часов до полного отверждения наполнителя. После отверждения получают готовый лист термостойкого композиционного материала.

Таким образом, изобретение представляет собой технологически простой, не требующий применения сложного оборудования, метод получения термостойких композиционных материалов, обладающих высокой стойкостью к воздействию интенсивных тепловых потоков, в том числе к открытому воздействию огня.

Благодаря большой вариативности используемых компонентов и возможности включения различных функциональных добавок в основной состав, предложенный материал может быть адаптирован применительно к конкретным условиям его эксплуатации. Таким образом, материал является универсальным продуктом, который может найти применение в условиях любой сложности. При этом материал является экологически безвредным.

Все конкретные вещества, приведенные ранее, являются предпочтительными, но не ограничивающими возможности заявленного изобретения.