Результат интеллектуальной деятельности: ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ДВИГАТЕЛЯ И МОТОГОНДОЛЫ ДВИГАТЕЛЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО

Вид РИД

Изобретение

Предлагаемое изобретение относится к области звукопоглощающих полимерных композиционных материалов, предназначенных для использования преимущественно в двигателях и мотогондолах двигателей, в том числе в воздухозаборнике, каналах авиационного двигателя и прочих звукопоглощающих конструкциях.

Известны звукопоглощающие конструкции резонансного типа на основе ячеистого заполнителя, которые изготавливаются в двух конструктивных исполнениях. Ячеистые звукопоглощающие конструкции выполнены из силовой оболочки, силовой перфорированной оболочки и ячеистого заполнителя, расположенного между ними. Ячеистый заполнитель представляет собой в первом случае (RU 2247878 С2, 10.03.2005) панель с выдавленными в трикотажном полотне ячейками, имеющими форму усеченных пирамид. Во втором случае (RU 2282735 С1, 27.08.2006) ячеистый заполнитель представляет собой сборную конструкцию, где в гофрированный профиль, имеющий поперечные пазы, под углом 90°C вставлен другой гофрированный профиль.

Недостатком данных конструкций является более узкий акустический диапазон частот (от 2000 до 4000 Гц) эффективной работы конструкции (коэффициент звукопоглощения не менее 0,7), свойственный всем конструкциям резонансного типа, особенно однослойным, а также низкая прочность на сжатие, обусловленная конструкцией ячеистого заполнителя.

Известна звукопоглощающая конструкция трубчатого типа, применяемая в двигателях и мотогондолах. Звукопоглощающее устройство содержит корпус и скрепленные с ним перфорированные трактовую стенку и прямоугольные трубчатые заполнители из композиционно-волокнистого материала. Трубчатые заполнители выполнены с перекрестными слоями волокнистого материала и расположением их в боковых стенках под углом 60-80 градусов к трактовой стенке (RU 2346171 С1, 10.02.2009).

Недостатком конструкции является большая трудоемкость изготовления, связанная со сложностью формования наполнителя трубчатого типа и необходимостью перфорации материала в больших объемах в случае использования многослойной конструкции. Недостатками также являются узкий диапазон частот эффективной работы конструкции, характерный для всех звукопоглощающих конструкций резонансного типа, и высокий вес, обусловленный большим количеством используемого материала высокой плотности.

Известен звукопоглощающий материал, включающий слой ячеистой структуры и звукопоглощающий наполнитель, пропитанный по меньшей мере частично раствором связующего, имеющий толщину, меньшую толщины слоя ячеистой структуры, и размещенный внутри него, таким образом, что над звукопоглощающим наполнителем и под ним содержатся воздушные полости, при этом в качестве звукопоглощающего наполнителя используется воздухопроницаемый материал, звукопоглощающий наполнитель прикреплен к стенкам сот при помощи клея с термостойкостью не менее 148°C, а каждая воздушная полость имеет толщину, меньшую толщины слоя ячеистой структуры (US 2008/0251315 А1, 16.10.2008).

Известен звукопоглощающий материал, включающий слой ячеистой структуры и звукопоглощающий наполнитель, имеющий толщину до 50% от толщины слоя ячеистой структуры и размещенный внутри него таким образом, что над звукопоглощающим наполнителем и под ним содержатся воздушные полости толщиной более 1,25% от толщины слоя ячеистой структуры (US 4421201 А, 20.12.1983).

При изготовлении описанных материалов с применением клеевых галтелей возможно возникновение проблем. Толщина большинства звукопоглощающих материалов, использующихся в двигателях и мотогондолах двигателей, составляет 2-4 см, при этом наиболее распространенным способом изготовления звукопоглощающих конструкций в России является приклейка звукопоглощающего материала к обшивкам конструкции с помощью клеевых галтелей. В таком случае, если толщина воздушных полостей будет небольшой - порядка 1,25% от толщины слоя ячеистой структуры, в процессе формования клей будет впитываться в звукопоглощающий наполнитель, что снизит прочность и акустические свойства звукопоглощающей конструкции. Кроме того, изготовление материала с применением волокнистых наполнителей, обладающих лучшими звукопоглощающими свойствами, затруднено, поскольку для каждого из них необходимо подбирать конкретный состав и концентрацию пропиточного раствора, исходя из комплекса свойств, таких как коэффициент звукопоглощения, акустический импеданс, влагопоглощение, горючесть, поверхностная плотность и т.д. Вместе с тем не раскрыто влияние связующего на характеристики материала и конструктивных элементов, изготовленных из него. Также не указано ограничение на типы связующих, которые возможно использовать для получения данных материалов.

Наиболее близким аналогом является слоистый акустический материал, включающий слой, выполненный из нетканого иглопробивного материала из полиоксадиазольных или полиимидных волокон, пропитанного связующим следующего состава, мас. %:

|

и слой с ячеистой структурой. Последний выполнен в виде сотовой панели на основе стекло- или арамидной ткани, пропитанной фенолформальдегидной или полиимидной смолой. Нетканый материал и связующее используют в следующих количествах, мас. %: нетканый материал - 25-52, связующее - 48-75. Соотношение толщин слоев акустического материала составляет 1:(1-2) (RU 2297916 С1, 27.04.2007).

Недостатками слоистого акустического материала-прототипа являются: повышенное влагонасыщение, относительно большой вес многослойного материала, высокая цена при сопоставимых толщинах, обусловленная необходимостью использования большего количества слоев для достижения высоких акустических характеристик, и низкая прочность на сжатие, обусловленная мягкостью материала.

Задачей предложенного изобретения является разработка прочного звукопоглощающего материала, имеющего более низкие относительно прототипа плотность и влагопоглощение, а также способного эффективно работать в широком частотном диапазоне в условиях сильного шумового фона.

Техническим результатом предложенного изобретения является повышение прочности на сжатие, снижение веса и влагопоглощения материала и, соответственно, звукопоглощающих конструктивных элементов двигателя и мотогондолы двигателя при сохранении высоких акустических характеристик (коэффициент звукопоглощения α более 0,7) в широком частотном диапазоне (от 1250 до 6000 Гц).

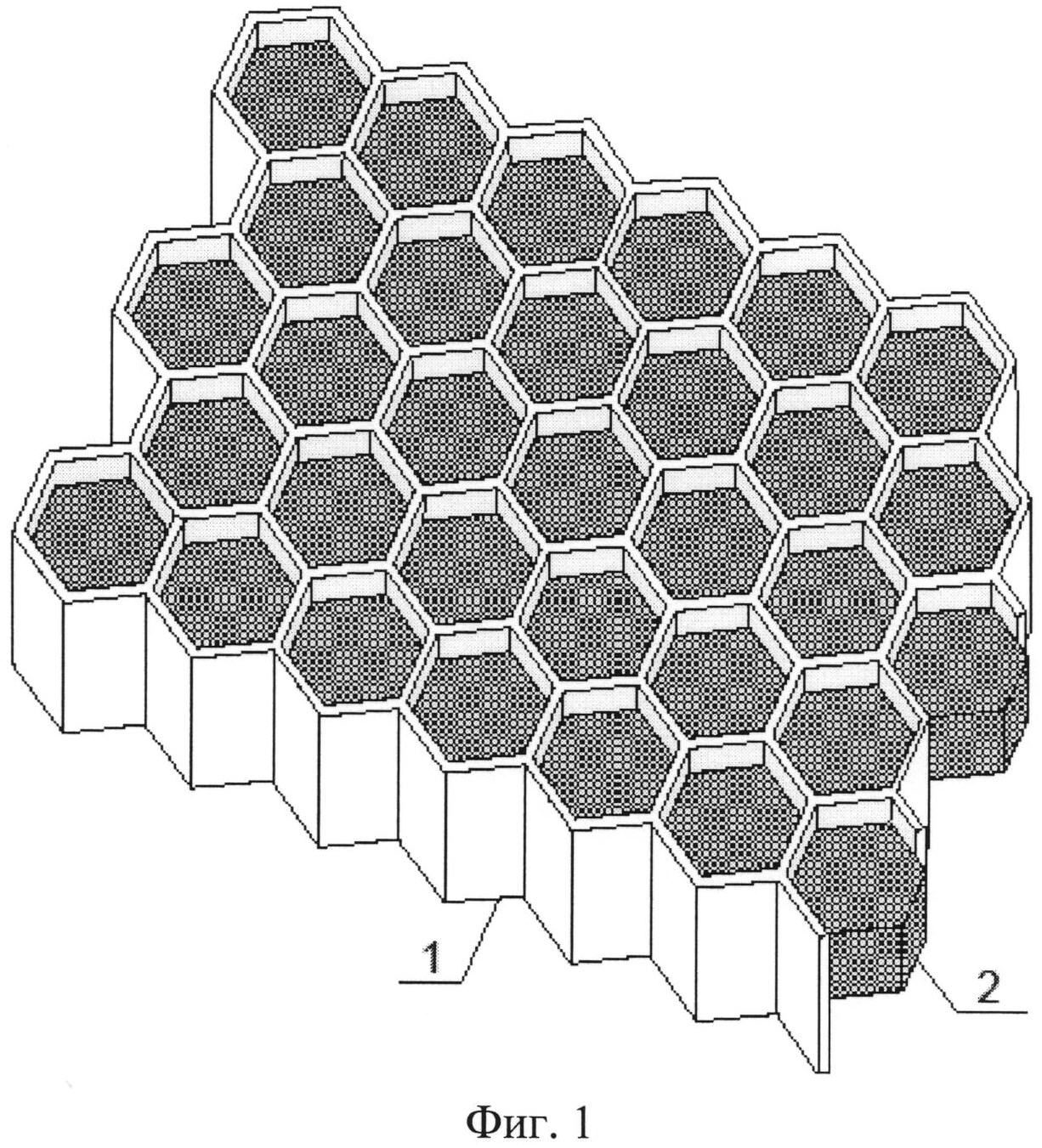

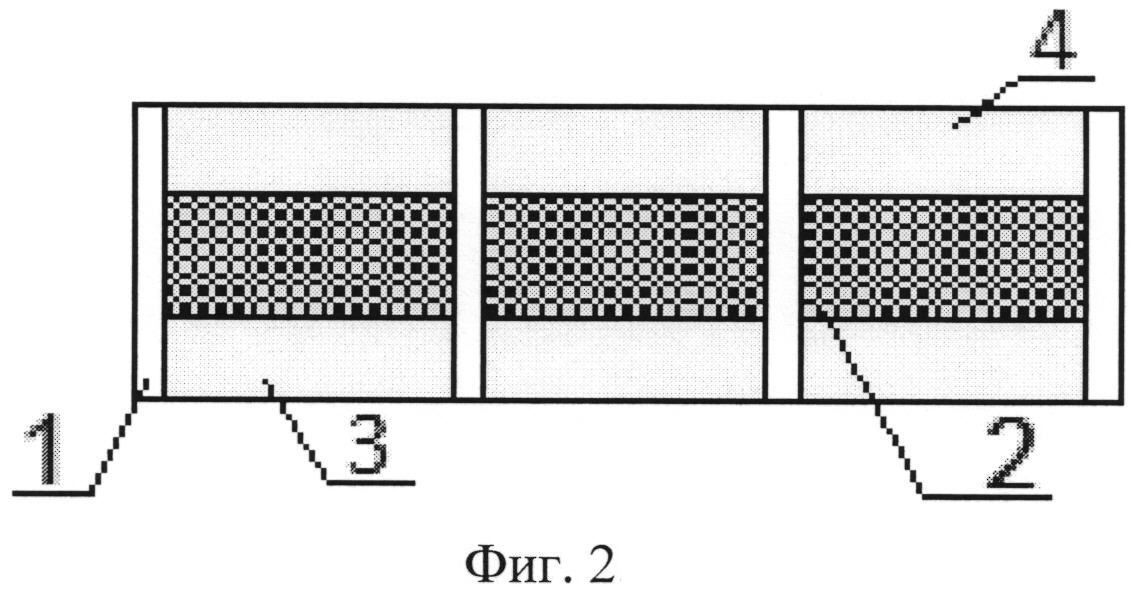

Для достижения технического результата предложен звукопоглощающий материал, включающий слой ячеистой структуры (2) и звукопоглощающий наполнитель (1), пропитанный раствором связующего, при этом звукопоглощающий наполнитель имеет толщину 15-80% от толщины указанного слоя и размещен внутри него, причем таким образом, что над звукопоглощающим наполнителем и под ним содержатся воздушные полости (3, 4), толщина каждой из которых составляет 10-60% от толщины слоя ячеистой структуры, звукопоглощающий наполнитель пропитан раствором кремний- или фторорганического связующего и прикреплен к стенкам слоя ячеистой структуры при помощи клея с термостойкостью не менее 180°C.

Структура предложенного звукопоглощающего материала пояснена на фиг. 1 (изометрическая проекция) и фиг. 2 (вид сбоку). Цифры на чертежах обозначают:

1 - наполнитель;

2 - слой ячеистой структуры (сотопласт);

3, 4 - воздушные полости.

Данная структура позволяет повысить прочностные характеристики и снизить плотность, а также добиться эффективного звукопоглощения в широком диапазоне частот. За счет наличия в материале-прототипе мягкого слоя из нетканого иглопробивного материала прочность на сжатие конструкции в целом значительно ниже прочности на сжатие, которое может обеспечить сотопласт. Таким образом, в предложенном материале за счет интегрирования звукопоглощающего наполнителя внутрь слоя сотопласта обеспечивается повышение прочности на сжатие.

Снижение плотности достигается за счет уменьшения толщины звукопоглощающего наполнителя при сохранении заданной строительной высоты. При этом толщина звукопоглощающего наполнителя в диапазоне 15-80% от толщины слоя ячеистой структуры, а также наличие воздушных полостей дает возможность варьировать акустические характеристики для достижения значений звукопоглощения и веса материала, рекомендуемых при использовании в авиастроении. Кроме того, учитывая, что толщина большинства звукопоглощающих материалов, использующихся в двигателях и мотогондолах двигателей, составляет 2-4 см, при большей толщине звукопоглощающего наполнителя сильно затрудняется изготовление звукопоглощающей конструкции из предложенного материала, поскольку данный процесс подразумевает приклеивание материала к внутренним и внешним обшивкам звукопоглощающей конструкции с применением клеевых галтелей, для которых необходимо наличие открытых сот поверхности. В случае если толщина воздушных полостей будет небольшой, в процессе формования клей будет впитываться в звукопоглощающий наполнитель, что снизит прочность и акустические свойства звукопоглощающей конструкции.

Толщина звукопоглощающего наполнителя менее 15% приводит к уменьшению частотного диапазона звукопоглощения, а также к ухудшению качества изготовления материала и равномерности свойств. Приклейка звукопоглощающего наполнителя к стенкам сот также будет затруднена, поскольку в таком случае возможны дефекты расположения наполнителя в ячейке, такие как изменение положения наполнителя в слое ячеистой структуры и угол кривизны наполнителя, что приведет к уменьшению прочности фиксации наполнителя в ячейке, а также акустических характеристик.

С другой стороны, известно, что сохранение широкого частотного диапазона эффективного звукопоглощения достигается в том числе за счет наличия воздушных полостей, расположенных с фронтальной и тыльной сторон звукопоглощающего наполнителя.

Известно, что наполнители волокнистого типа, такие как иглопробивной нетканый полифениленоксадиозольный, иглопробивный нетканый полиакрилнитрильный, иглопробивной нетканый полиимидный материала, или иглопробивной нетканый материала на основе базальтовых волокон или минеральная вата, обладают лучшими звукопоглощающими свойствами по сравнению с другими типами звукопоглощающих материалов (зернистых, ячеистых), а также являются воздухопроницаемыми, что, в свою очередь, позволяет достичь более эффективного звукопоглощения в широком диапазоне частот. Вместе с тем они не имеют широкого распространения в конструкциях двигателей и мотогондол двигателей, поскольку не обладают требуемой прочностью и достаточно низким влагопоглощением, в связи с чем возникает необходимость пропитки их связующим. Однако для каждого конкретного наполнителя необходимо подбирать конкретный состав и концентрацию пропиточного раствора, исходя из комплекса свойств, таких как коэффициент звукопоглощения, акустический импеданс, влагопоглощение, горючесть, поверхностная плотность и т.д.

Наряду с этим экспериментально было установлено, что использование пропиточных растворов кремний- или фторорганического связующего позволяет применять большую номенклатуру волокнистых наполнителей в звукопоглощающих материалах с достижением указанного технического результата.

Эффективное применение кремний- и фторорганических связующих связано с их способностью образовывать на поверхности волокон трудно проницаемые пленки, препятствующие проникновению влаги в волокна. Кроме того, сами по себе пленки из кремний- и фторорганических связующих имеют наиболее гидрофобные свойства из широкого ряда используемых для этих целей полимеров. Таким образом, кремний- и фторорганические связующие выполняют две функции: препятствуют проникновению влаги в волокна и обеспечивают гидрофобность наполнителя. Таким образом, наблюдается минимальное влагопоглощение волокнистых наполнителей.

Более того, применение пропиточных растворов кремний- или фторорганического связующего позволяет не только добиться низких показателей влагопоглощения, но при этом экспериментально было установлено, что при пропитке растворами на их основе всех вышеперечисленных наполнителей волокнистого типа обеспечивается высокий коэффициент звукопоглощения α в частотном диапазоне от 1250 до 6000 Гц.

Таким образом, сохранение широкого частотного диапазона эффективного звукопоглощения при использовании волокнистых наполнителей достигается как за счет воздушных полостей, расположенных с фронтальной и тыльной сторон звукопоглощающего наполнителя, так и за счет его пропитки раствором кремний- или фторорганического связующего.

Звукопоглощающий наполнитель прикреплен к стенкам сот при помощи клея с термостойкостью не менее 180°C, что позволяет применять данный материал в звукопоглощающих конструкциях двигателя и мотогондолы двигателя, изготавливаемых и работающих в условиях высоких температур.

Каждая воздушная полость должна иметь толщину 10-60% от толщины слоя ячеистой структуры. Во-первых, это позволит расширить частотный диапазон эффективной работы конструкции за счет увеличения общей толщины материала при снижении плотности конструкции, а во-вторых, как отмечалось выше, обеспечит возможность изготовления конструктивного элемента двигателя и конструктивного элемента мотогондолы двигателя, обладающих высокой прочностью на сжатие и достаточными акустическими характеристиками.

Для достижения технического результата также предложены конструктивный элемент двигателя и конструктивный элемент мотогондолы двигателя, которые выполнены из описанного выше звукопоглощающего материала.

Примеры

Пример 1. Был изготовлен звукопоглощающий материал, который включал сотопласт толщиной 30 мм и звукопоглощающий наполнитель из иглопробивного нетканого полифениленоксадиозольного материала, пропитанного раствором на основе кремнийорганического связующего марки К-9. Толщина наполнителя составляла 10 мм. Наполнитель, пропитанный связующим, разместили внутри сотопласта таким образом, что с фронтальной и тыльной сторон наполнителя содержались воздушные полости высотой 10 мм каждая.

Пример 2. Звукопоглощающий материал был изготовлен по примеру 1, однако использовался звукопоглощающий наполнитель из иглопробивного нетканого полиакрилнитрильного материала.

Пример 3. Звукопоглощающий материал был изготовлен по примеру 1, однако использовался звукопоглощающий наполнитель из иглопробивного нетканого полиимидного материала.

Пример 4. Был изготовлен звукопоглощающий материал, который включал сотопласт толщиной 30 мм и звукопоглощающий наполнитель из иглопробивного нетканого полифениленоксадиозольного материала, пропитанного раствором фторорганического связующего на основе трифторхлорэтилена с винилиденфторидом. Наполнитель, пропитанный связующим, разместили внутри сотопласта таким образом, что с фронтальной и тыльной сторон наполнителя содержались воздушные полости высотой 10 мм каждая. Наполнитель был приклеен к поверхности сот при помощи пленочного эпоксидного клея с термостойкостью до 180°C.

Пример 5. Звукопоглощающий материал был изготовлен по примеру 4, однако использовался звукопоглощающий наполнитель из иглопробивного нетканого полиакрилнитрильного материала.

Пример 6. Звукопоглощающего материал был изготовлен по примеру 4, однако использовался звукопоглощающий наполнитель из иглопробивного нетканого полиимидного материала.

Пример 7. Звукопоглощающий материал был изготовлен по примеру 4, однако фронтальная воздушная полость имела высоту 5 мм, а тыльная полость имела высоту 15 мм.

Пример 8. Звукопоглощающий материал был изготовлен по примеру 1, однако примененный звукопоглощающий наполнитель имел толщину 16 мм.

Пример 9. Звукопоглощающий материал был изготовлен по примеру 4, однако сотопласт имел толщину 30 мм, а наполнитель - 4,5 мм, при этом наполнитель был приклеен к поверхности сот при помощи эпоксидного пленочного клея с термостойкостью 220°C. Толщина воздушных полостей составляла 15 мм и 10,5 мм. В качестве наполнителя использовался материал на основе базальтовых волокон.

Пример 10. Звукопоглощающий материал был изготовлен по примеру 1, однако наполнитель имел толщину 24 мм. Толщина воздушных полостей составляла по 3 мм.

Пример 11 (для сравнения). Звукопоглощающий материал был изготовлен по примеру 1, однако звукопоглощающий наполнитель имел толщину 3 мм, 1 воздушная полость имела толщину 21 мм, вторая - 6 мм.

Для 3-х образцов материала, изготовленных согласно описанным примерам, были определены следующие свойства материалов: плотность по ГОСТ 15902.2, коэффициент звукопоглощения по ОСТ-190435-2007, влагопоглощение по ГОСТ 3816.

Средние показатели свойств (по трем образцам) предложенного материала в сравнении с материалом-прототипом приведены в таблице.

Как видно из данных таблицы, предлагаемый материал имеет плотность в 1,5-3 раза ниже по сравнению с прототипом, при равных показателях звукопоглощения и рабочей температуры. Материал имеет в 2-5 раз меньшее влагопоглощение по сравнению с прототипом. Специалисту очевидно, что материал, в котором звукопоглощающий наполнитель интегрирован в сотопласт, обладает более высокой прочностью на сжатие, по сравнению с материалом, состоящим из соединенных между собой слоев наполнителя и слоем ячеистой структуры ввиду мягкости наполнителя.

Из данных таблицы видно, что материал по примеру 12 обладает низкими значениями коэффициента звукопоглощения в диапазоне частот 1250-6000 Гц, что связано с малой толщиной звукопоглощающего наполнителя и дефектами расположения наполнителя в ячейке.

Таким образом, использование предлагаемого материала для изготовления звукопоглощающего элемента конструкции двигателя или мотогондолы двигателя позволит: снизить вес, уменьшить материалоемкость, повысить прочностные характеристики, уменьшить влагопоглощение при сохранении высоких акустических характеристик, а также обеспечить все перечисленные свойства при наличии в материале различных наполнителей волокнистого типа.