Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА

Вид РИД

Изобретение

Изобретение относится к способам получения маловязких топлив для высокооборотных и среднеоборотных судовых двигателей с улучшенными низкотемпературными свойствами на основе продуктов нефтепереработки с депрессорными присадками.

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения судовых маловязких топлив из продуктов прямой перегонки нефти, замедленного коксования гудрона и каталитического крекинга гидроочищенного вакуумного газойля.

Известен способ получения судового маловязкого топлива на нефтеперерабатывающих предприятиях (патент РФ №2074232, опубл. 31.08.1995); нефть подвергают перегонке на установке AT (атмосферной трубчатки) или АВТ (атмосферной вакуумной трубчатки) с выделением фракции: 160-360°C, 160-420°C и 300-480°C, с последующим их смешиванием в массовом соотношении 40:40:20-60:30:10, с получением дистиллята прямой перегонки; фракцию 250-550°C, получаемую на АВТ, подвергают каталитическому крекингу на специальном цеолитсодержащем катализаторе типа «ЕМКАТ» на установке Г-43/102. Из катализата выделяют фракцию 160-400°C и компаундируют ее с дистиллятом прямой перегонки в соотношении 20:80-60:40.

Недостатком данного способа производства СМТ (судового маловязкого топлива) является использование легких фракций прямой перегонки нефти 160-360°C и каталитического крекинга 160-400°C, что приводит к снижению температуры вспышки, цетанового числа, теплоты сгорания и смазочной способности топлива.

Известен способ получения судового маловязкого топлива (Известия Вузов «Нефть и газ», №11, 1981, с. 4) путем перегонки нефти на установке AT с выделением фракции 160-360°C, на установке ВТ (вакуумной трубчатки) - фракции 360-500°C, и гудрона - остаточной фракции выше 500°C. Вакуумный газойль 360-500°C подвергают каталитическому крекингу с выделением из катализата дистиллята с пределами выкипания 190-280°C. Гудрон направляется на установку коксования. Из продуктов коксования выделяют фракцию 190-290°C. Фракции 180-360°C прямогонную и 190-290°C коксования компаундируют в соотношении 1:1:1. Полученную смесь подвергают селективной очистке фурфуролом с целью получения улучшенного показателя цетанового числа.

Недостатком является применение селективной очистки топливной смеси фурфуролом, что требует дополнительных трудо- и энергозатрат и приводит к значительному снижению выхода топлива.

Известен способ получения маловязкого судового топлива для среднеоборотных и высокооборотных дизельных двигателей (патент РФ №2076138, опубл. 15.02.1995). В предлагаемой композиции в качестве дистиллятов прямой перегонки нефти используют фракцию атмосферного газойля 240-450°C, фракцию первого вакуумного погона 200-400°C, в качестве дистиллятов коксования - фракцию 160-400°C, в качестве дистиллятов каталитического крекинга - фракцию газойля каталитического крекинга 180-400°C в соотношении, масс.%:

|

Недостатком является высокая плотность и вязкость полученной композиции, что приводит к увеличению расхода топлива и к снижению целесообразности его применения.

Известен способ получения судового маловязкого топлива для среднеоборотных и высокооборотных дизельных двигателей (а.с. СССР №1542030, опубл. 08.10.1989). Нефть подвергают перегонке с выделением на установке AT фракции 160-360°C и на установке ВТ фракции 360-470°C. Часть фракции 360-470°C направляют на вторичную переработку крекинг-процессами: коксованием, термическим или каталитическим крекингом в известных условиях. Из катализата выделяют фракции 160-360°C и 360-470°C, которые компаундируют в соотношении 1:3-3:1. Оставшиеся фракции прямой перегонки 360-470°C смешивают с фракцией 160-360°C. Фракцию прямой перегонки 160-470°C компаундируют с фракцией 160-470°C от вторичных процессов в соотношении 20:80-80:20 масс.%.

Недостатком способа является вовлечение до 70 масс.% негидроочищенной утяжеленной фракции 360-470°C крекинг-процессов, содержащей большое количество полициклической ароматики, значительно снижающей цетановое число судового топлива.

Известен способ получения зимнего дизельного топлива (патент РФ №2108370, опубл. 10.04.1998), принятый за прототип, путем перегонки нефти с выделением керосиновой фракции 120-(240-260)°C и дизельных фракций, 96% которых выкипает в пределах 140-(300-320)°C и 210-(340-360)°C. 10-30% дизельной фракции, 96% которой выкипает в пределах 210-(340-360)°C, подвергают вторичной перегонке с выделением фракций н.к. - 200°C, 200-(300-320)°C и выше 300-320°C. Фракцию 200-(300-320)°C подвергают каталитической гидроочистке и цеолитной депарафинизации.

Дизельные фракции 140-(300-320)°C и 210-(340-360)°C смешивают в их массовом соотношении 10:90-35:65. Полученную смесь компаундируют с депарафинированной фракцией 200-(300-320)°C и с исходной или гидроочищенной керосиновой фракцией и бензином (н.к. - 200°C) в соотношении, масс.%:

|

В полученное базовое топливо вводят депрессорную присадку сополимера этилена с винилацетатом, молекулярной массой 1·102-75·103 в концентрации 0,01-0,50 масс.%. Присадка вводится в базовое топливо в виде раствора в нефтяной фракции 200-360°C в концентрации 5-75 масс.%.

Недостатком данного способа получения топлива является вовлечение в состав зимнего дизельного топлива до 75% прямогонной дизельной фракции, что приводит к значительному повышению температуры застывания топлива и, как следствие, к снижению области его применения в холодных и умеренных климатических зонах, а также депарафинированной фракции до 25%, которая усложняет общий процесс производства топлива и увеличивает его себестоимость и энергозатраты на производство.

Техническим результатом является получение судового маловязкого топлива с температурой застывания от -35 до -40°C.

Технический результат достигается тем, что при перегонке нефти выделяют фракции, 95% которых выкипают в пределах от 180 до 220°C и от 220 до 360°C, эти фракции смешивают в балансовом соотношении с получением фракции от 180 до 360°C, также выделяют фракцию вакуумного газойля от 360 до 500°C и гудрон - фракцию, выкипающую выше 500°C, при этом каталитическому крекингу подвергают фракцию вакуумного газойля от 360 до 500°C, предварительно подвергнутую каталитической гидроочистке, а замедленному коксованию гудрон - фракцию, выкипающую выше 500°C, с выделением из продуктов реакций перечисленных вторичных процессов легких газойлевых фракций от 180 до 360°C и последующим компаундированием прямогонной дизельной фракции (ПДФ) от 180 до 360°C, легких газойлей замедленного коксования (ЛГЗК) и каталитического крекинга (ЛГКК) от 180 до 360°C, взятых в их массовом соотношении:

|

и добавлением в полученное топливо в качестве депрессорной присадки сополимера этилена с винилацетатом с содержанием активных звеньев винилацетата в концентрации от 20 до 40 масс.% и пределом текучести расплава от 0,07 до 19,2 в количестве от 0,10 до 0,50 масс.%; базовые компоненты топлива ПДФ, ЛГЗК и ЛГКК берутся в их массовом соотношении:

|

и добавлением в полученное топливо в качестве депрессорной присадки сополимера этилена с винилацетатом в количестве от 0,20 до 0,25 масс.%.

Способ поясняется следующими чертежами:

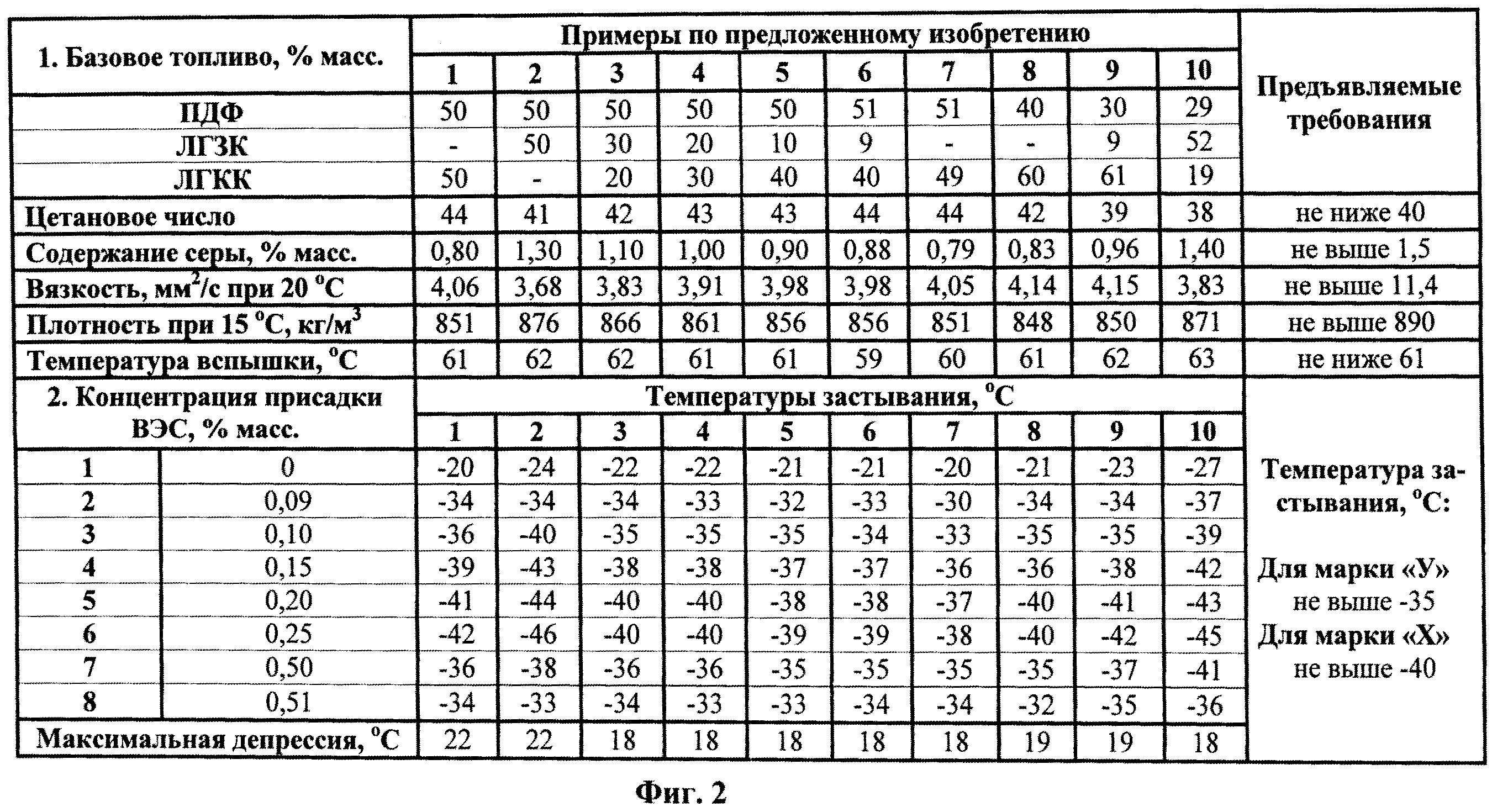

фиг. 1 - физико-химические характеристики базовых компонентов СМТ по предлагаемому изобретению;

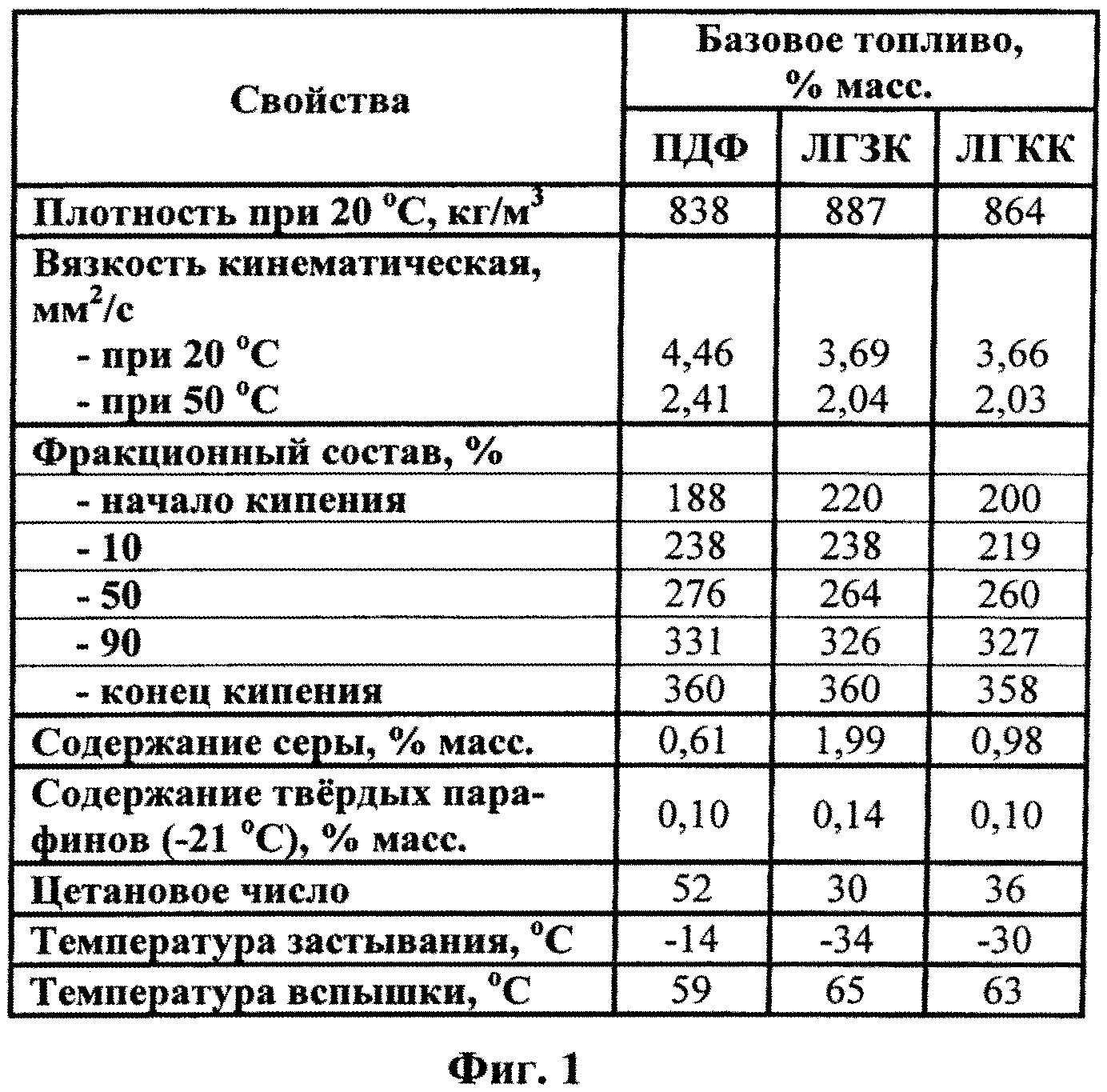

фиг. 2 - компонентный состав судового маловязкого топлива по изобретению;

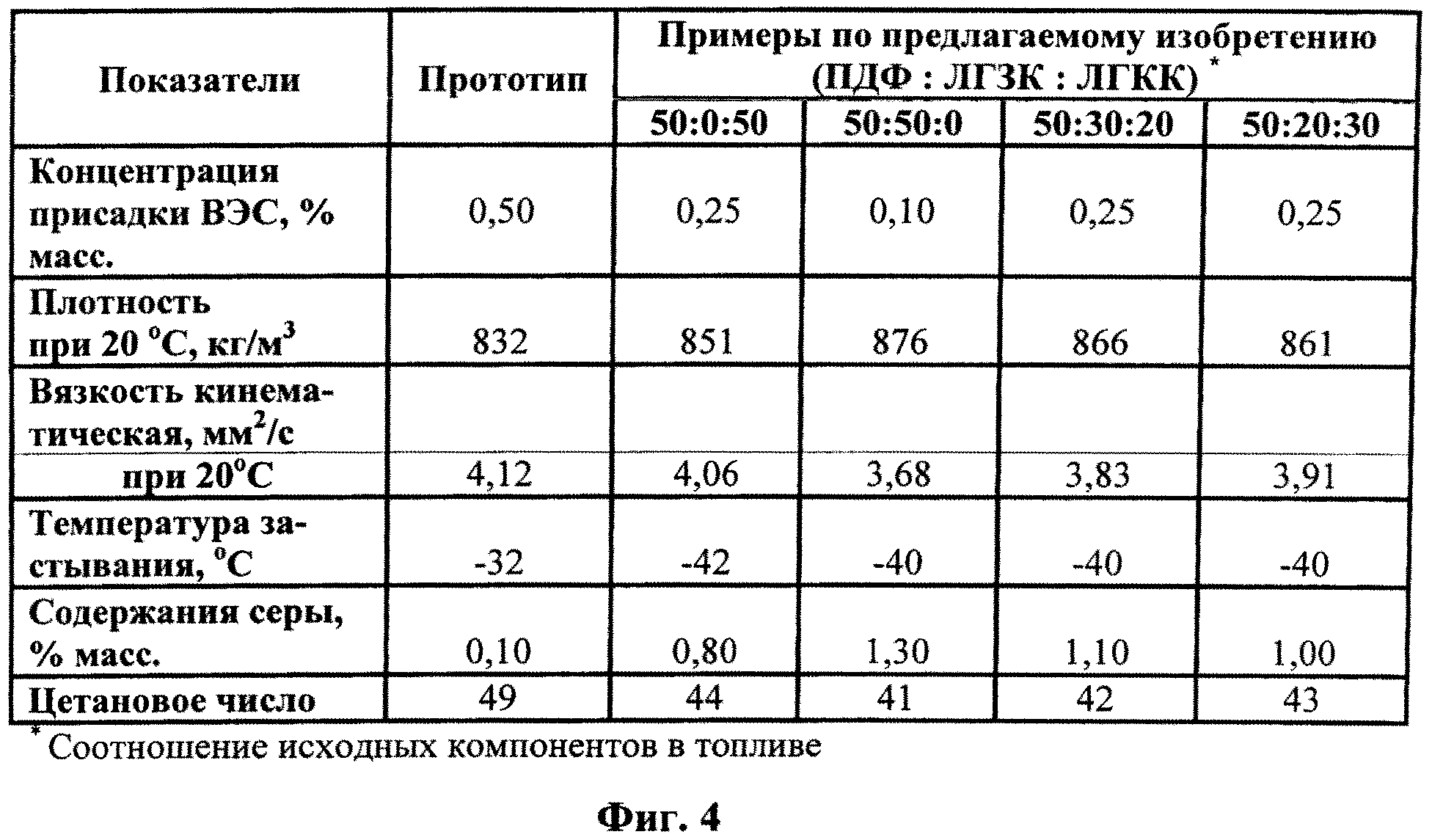

фиг. 3 - компонентный состав судового маловязкого топлива по прототипу и предлагаемому изобретению для применения в умеренном климате;

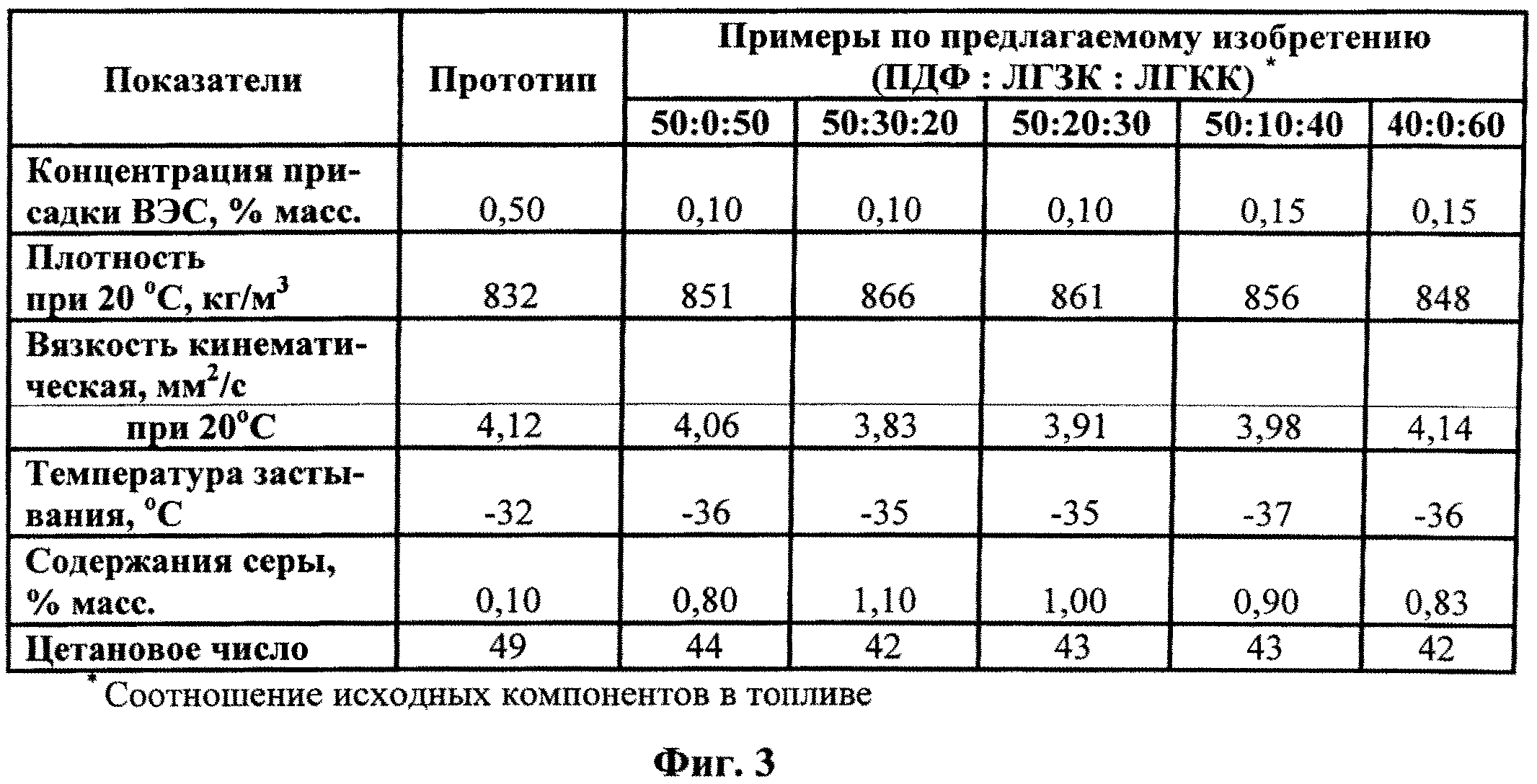

фиг. 4 - компонентный состав судового маловязкого топлива по прототипу и предлагаемому изобретению для применения в холодном климате.

Способ осуществляется следующим образом.

Нефть на установке АВТ подвергают перегонке с выделением дизельных фракций, 96% которых выкипают в пределах 180-220°C и 220-360°C, эти фракции смешивают в балансовом соотношении с получением фракции 180-360°C, также выделяют фракцию вакуумного газойля 360-500°C, каталитически гидроочищают и подвергают каталитическому крекингу с выделением из продуктов реакций газойлевой фракции 180-360°C. Выделяют гудрон - фракцию, выкипающую выше 500°C, и подвергают замедленному коксованию с выделением из продуктов реакций газойлевой фракции 180-360°C. Полученные фракции ПДФ (прямогонная дизельная фракция), ЛГЗК (легкий газойль замедленного коксования) и ЛГКК (легкий газойль каталитического крекинга) (фиг. 1) смешивают в массовом соотношении 30-50:10-50:20-60 (масс.%), обеспечивая получение базового топлива с температурой застывания от минус 20 до минус 24°C, а введение депрессорной присадки в количестве от 0,10 до 0,50 масс.% в базовое топливо заданного компонентного состава позволяет снизить температуру его застывания до минус 35 - минус 46°C (фиг. 2).

В способе получения судового маловязкого топлива для высокооборотных и среднеоборотных судовых дизелей марки «У» (умеренное) (температура застывания не выше минус 35°C), базовые компоненты топлива ПДФ, ЛГЗК и ЛГКК берутся в их массовом соотношении 30-50:10-50:20-60, масс.% (фиг. 3):

|

и в полученное топливо в качестве депрессорной присадки добавляется сополимер этилена с винилацетатом с содержанием активных звеньев винилацетата в концентрации 20-40 масс.% и пределом текучести расплава 0,07-19,2 в количестве 0,10-0,50 масс.%.

В способе получения судового маловязкого топлива для высокооборотных и среднеоборотных судовых дизелей марки «X» (холодное) (температура застывания не выше минус 40°C), базовые компоненты топлива ПДФ, ЛГЗК и ЛГКК берутся в их массовом соотношении 30-50:20-50:20-50, масс.% (фиг. 4):

|

и в полученное топливо в качестве депрессорной присадки добавляется сополимер этилена с винилацетатом с содержанием активных звеньев винилацетата в концентрации 20-40 масс.% и пределом текучести расплава 0,07-19,2 в количестве 0,20-0,25 масс.%.

Из представленных данных видно, что предлагаемый способ получения судового маловязкого топлива с улучшенными низкотемпературными свойствами для высокооборотных и среднеоборотных судовых дизелей позволяет не использовать в его составе керосиновые фракций 120-240°C прямой перегонки нефти, необходимые для производства реактивных топлив. При этом суммарный выход дизельных топлив увеличивается за счет использования вторичных легких газойлевых фракций, полученных каталитическим крекингом фракций вакуумного газойля 360-500°C и замедленным коксованием гудрона - высококипящих фракций, выкипающих выше 500°C. За счет утяжеления фракционного состава и углубления переработки нефти не только расширяются ресурсы дизельных топлив, но и улучшается показатель цетанового числа (пусковые свойства топлива). Применение депрессорной присадки в предлагаемом составе судового маловязкого топлива позволяет значительно улучшить низкотемпературные характеристики топлива (температуру застывания), что позволяет использовать данное топливо в умеренных и холодных климатических зонах.

Способ поясняется следующими примерами.

Пример 1. Нефть на установке АВТ подвергают перегонке с выделением дизельной фракции, 96% которой выкипают в пределах 180-220°C и 220-360°C, эти фракции смешивают в балансовом соотношении с получением фракции 180-360°C, также выделяют фракцию вакуумного газойля 360-500°C, каталитически гидроочищают и подвергают каталитическому крекингу с выделением из продуктов реакций легкой газойлевой фракции 180-360°C и последующим компаундированием прямогонной дизельной фракции 180-360°C и легкого газойля каталитического крекинга 180-360°C в соотношении 50:50 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 20°C соответственно до минус 34, минус 36, минус 39, минус 41, минус 42, минус 36 и минус 34°C (фиг. 2).

Полученная в данном соотношении (50: 50) базовая смесь ПДФ и ЛГКК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Введением в данную базовую смесь 0,20-0,25 масс.% присадки ВЭС возможно получить судовое маловязкое топливо марки «X» (холодное) с температурой застывания не выше минус 40°C (фиг. 4).

Пример 2. Нефть на установке АВТ подвергают перегонке с выделением дизельной фракции, 96% которой выкипают в пределах 180-220°C и 220-360°C, эти фракции смешивают в балансовом соотношении с получением фракции 180-360°C, также выделяют гудрон - фракцию, выкипающую выше 500°C, и подвергают замедленному коксованию с выделением из продуктов реакций газойлевой фракции 180-360°C и последующим компаундированием прямогонной дизельной фракции 180-360°C и легкого газойля замедленного коксования 180-360°C в соотношении 50:50.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 24°C соответственно до минус 34, минус 40, минус 43, минус 44, минус 46, минус 38 и минус 33°C.

Полученная в данном соотношении (50:50) базовая смесь ПДФ и ЛГЗК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Введением в данную базовую смесь 0,10-0,25 масс.% присадки ВЭС возможно получить судовое маловязкое топливо марки «X» (холодное) с температурой застывания не выше минус 40°C (фиг. 4).

Пример 3. Нефть на установке АВТ подвергают перегонке с выделением дизельной фракции, 96% которой выкипают в пределах 180-220°C и 220-360°C, эти фракции смешивают в балансовом соотношении с получением фракции 180-360°C, также выделяют фракцию вакуумного газойля 360-500°C, каталитически гидроочищают и подвергают каталитическому крекингу с выделением из продуктов реакций газойлевой фракции 180-360°C. Выделяют гудрон - фракцию, выкипающую выше 500°C, и подвергают замедленному коксованию с выделением из продуктов реакций газойлевой фракции 180-360°C. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 50:30:20 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 22°C соответственно до минус 34, минус 35, минус 38, минус 40, минус 40, минус 36 и минус 34°C.

Полученная в данном соотношении (50:30:20) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Введением в данную базовую смесь 0,10-0,25 масс.% присадки ВЭС возможно получить судовое маловязкое топливо марки «X» (холодное) с температурой застывания не выше минус 40°C (фиг. 4).

Пример 4. Параметры процессов аналогичны примеру 3. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 50:20:30 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 22°C соответственно до минус 33, минус 35, минус 38, минус 40, минус 40, минус 36 и минус 33°C.

Полученная в данном соотношении (50:20:30) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Введением в данную базовую смесь 0,20-0,25 масс.% присадки ВЭС возможно получить судовое маловязкое топливо марки «X» (холодное) с температурой застывания не выше минус 40°C (фиг. 4).

Пример 5. Параметры процессов аналогичны примеру 3. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 50:10:40 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 21°C соответственно до минус 32, минус 35, минус 37, минус 38, минус 39, минус 35 и минус 33°C.

Полученная в данном соотношении (50:10:40) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Пример 6. Параметры процессов аналогичны примеру 3. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 51: 9: 40 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 21°C соответственно до минус 33, минус 34, минус 37, минус 38, минус 39, минус 35 и минус 34°C.

Полученная в данном соотношении (51:9:40) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) не отвечает предъявляемым к топливу требованиям (фиг. 2).

Пример 7. Параметры процессов аналогичны примеру 1. Фракции ПДФ и ЛГКК смешивают в соотношении 51:49 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 20°C соответственно до минус 30, минус 33, минус 36, минус 37, минус 38, минус 35 и минус 34°C.

Полученная в данном соотношении (51: 49) базовая смесь ПДФ и ЛГКК по физико-химическим показателям (без учета температуры застывания) не отвечает выдвигаемым к топливу требованиям (фиг. 2).

Пример 8. Параметры процессов аналогичны примеру 1. Фракции ПДФ и ЛГКК смешивают в соотношении 40:60 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 21°C соответственно до минус 34, минус 35, минус 36, минус 40, минус 40, минус 35 и минус 32°C.

Полученная в данном соотношении (40:60) базовая смесь ПДФ и ЛГКК по физико-химическим показателям (без учета температуры застывания) отвечает предъявляемым к топливу требованиям (фиг. 2).

Введение в данную базовую смесь различного количества присадки ВЭС (0,10-0,50 масс.%) дает возможность получить судовое маловязкое топливо марки «У» (умеренное) с температурой застывания не выше минус 35°C (фиг. 3).

Введением в данную базовую смесь 0,20-0,25 масс.% присадки ВЭС возможно получить судовое маловязкое топливо марки «X» (холодное) с температурой застывания не выше минус 40°C (фиг. 4).

Пример 9. Параметры процессов аналогичны примеру 3. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 30:9:61 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 23°C соответственно до минус 34, минус 35, минус 38, минус 41, минус 42, минус 37 и минус 35°C.

Полученная в данном соотношении (30:9:61) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) не отвечает предъявляемым к топливу требованиям (фиг. 2).

Пример 10. Параметры процессов аналогичны примеру 3. Полученные фракции ПДФ, ЛГЗК и ЛГКК смешивают в соотношении 29:52:19 масс.%.

В полученную смесь вводят 0,09, 0,10, 0,15, 0,20, 0,25, 0,50 и 0,51 масс.% присадки ВЭС, что снижает температуру застывания с минус 27°C соответственно до минус 37, минус 39, минус 42, минус 43, минус 45, минус 41 и минус 36°C.

Полученная в данном соотношении (29:52:19) базовая смесь ПДФ, ЛГЗК и ЛГКК по физико-химическим показателям (без учета температуры застывания) не отвечает выдвигаемым к топливу требованиям (фиг. 2).

Предлагаемая технология получения СМТ для высокооборотных и среднеоборотных судовых дизелей с улучшенными низкотемпературными свойствами найдет широкое применение для производства на НПЗ.