Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНГЛОМЕРИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДАМИ ГАЗОДИНАМИЧЕСКОГО И ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, главным образом к области получения наноструктурных материалов, позволяющих использовать их при нанесении износо-коррозионностойких наноструктурных покрытий методами микроплазменного или сверхзвукового холодного газодинамического напыления.

Известен порошковый композиционный материал на основе алюминия и способ его получения (патент РФ №2175682 C1, C22C 21/02, С22 С1/04, опубл. 10.11.2001 г.). Композиционный материал содержит компоненты при следующем соотношении, мас.%: кремний 43,5-46; никель 3,5-5,0; бериллий 0,01-0,05; оксид алюминия 1,5-3,0; алюминий - остальное, при соотношении содержания алюминия к кремнию 1,0-1,18. Способ получения материала включает изготовление расплава, содержащего алюминий, кремний, никель, распыление, добавление порошкообразного кремния, при этом при получении расплава в него вводят дополнительно бериллий и кислород.

Известен композиционный уплотнительный материал для плазменного напыления на основе алюминия (патент РФ №2044097 C1, С22С 21/00, С23С 4/04, опубл. 20.09.1995 г.). В качестве уплотнительного материала для плазменного напыления предлагается использовать смесь на основе алюминия, которая содержит графит, силикат натрия и тальк в следующем соотношении, масс.%: графит 2-10; силикат натрия 8-12; тальк 25-35; алюминий - остальное. Композицию получают известным способом путем смешивания алюминия с тальком (тальк марки ТРПВ молотый резиновый по ГОСТ 19729-74), после чего к этой смеси подмешивают графит, затем добавляют водный раствор силиката натрия с плотностью 1250 - 1300 кг/м3 и снова производят размешивание композита до прочности 0,20 0,23 МПа. Перемешанный композит гранулируют, сушат в конвективном кипящем слое, а сухие гранулы дробят и проводят рассев по крупности зерна.

Наиболее близким по технической сущности к заявляемому изобретению является наноструктурный материал для термического напыления (патент РФ №2196846 С2, С23С 4/10, С23С 4/12, B05D 1/10, опубл. 20.01.2003 г., заявка US 96/18467 от 13.11.1996 г.), выбранный в качестве прототипа. В известном патенте предусмотрен способ получения наночастиц агрегированных форм, пригодных для использования по традиционной технологии напыления наноструктурных покрытий. В одном из вариантов его получения наноструктурное исходное сырье содержит сферические агломераты, полученные способом газоконденсационной обработки. Способ является гибким процессом, используемым для синтеза экспериментальных количеств наноструктурных металлических и керамических порошков. Характерной особенностью этого процесса является его способность к образованию неплотно агломерированных наноструктурных порошков, которые можно синтезировать при относительно низких температурах. Используют испаряемый источник для создания частиц порошка, конвективно транспортируемых к холодной подложке и собирающихся на последней. Непосредственно после получения синтезированные порошки сначала диспергируют в жидкую среду с помощью ультразвука и затем подвергают сушке распылением либо испускают в виде высокоскоростного луча из распылителя. Описаны используемые композиции WC/Co, Cr3C2/Ni, Fe3Mo3C/Ре, SiCxNy и др.

К недостаткам известных способов, в том числе и прототипа, относится высокая пористость агломерированных наноструктурных частиц, при напылении которых образуется высокоадгезивное функциональное покрытие, однако из-за высокой пористости (10-15%) существенно снижается когезионная прочность и коррозионная стойкость покрытия. Практика показывает, что для работы в экстремальных условиях эксплуатации исходные порошки и покрытия на их основе должны иметь пористость не более 3-5%, в противном случае имеет место либо механическое, либо коррозионное образование и раскрытие трещин и разрушение покрытий.

Техническим результатом является создание наноструктурированного конгломерированного порошкового материала для нанесения покрытий методами газодинамического и газотермического напылений, позволяющего получать покрытия с высокими механическими характеристиками и низкой пористостью (до 2%).

Опыт наших разработок в области порошковых материалов [«Высокоскоростной механосинтез с использованием дезинтеграторных установок для получения наноструктурированных порошковых материалов системы металл-керамика износостойкого класса», Бурканова Е.Ю., Фармаковский Б.В., «Вопросы материаловедения», С-Пб, №1 (69), 2012 г.], в том числе с наноразмерными элементами, показывает, что эффективным инструментом для существенного уменьшения пористости является механическое воздействие на материал путем всестороннего сжатия (изостатическое прессование) или за счет ударно-динамического воздействия (обработка в дезинтеграторах или аттриторах). Успех в реализации технологической схемы определяется оптимизацией основных параметров процесса упрочняющей обработки: скорости вращения чашек и времени обработки.

Технический результат достигается за счет того, что в способе получения наноструктурированного конгломерированного порошкового материала для нанесения покрытий методами газодинамического и газотермического напылений, включающем диспергирование наноструктурного материала в жидкую среду посредством ультразвука и сушку раствора с получением агломерированных наноструктурных частиц, в соответствии с изобретением производят дополнительную аттриторную обработку агломерированных наноструктурных частиц в течение 30 минут при скоростях вращения 1400-2000 об/ мин.

В качестве наноструктурного материала используют карбонитрид титана в количестве 20-80 об.% и непокрытый алюминиевый порошок - остальное, а в качестве жидкой среды - спиртовой раствор.

Карбонитрид титана используют в виде частиц размером 40-60 нм, а непокрытый алюминиевый порошок - в виде частиц размером 90-100 нм, при следующем соотношении размеров частиц карбонитрид титана/непокрытый алюминиевый порошок=1,0/(1,7-2,3).

В процессе аттриторной обработки при заявленных скоростях формируются плотные сферические гранулы с образованием прочной связи между наноразмерными частицами карбонитрида титана и частицами алюминиевого порошка. При скоростях аттриторной обработки менее 1400 об/мин, на материал не передается достаточного количества механической энергии для внедрения карбонитрида титана в частицы алюминиевого порошка и образования плотных агломерированных гранул не происходит. При скоростях обработки более 2000 об/мин происходит значительный нагрев и последующее окисление обрабатываемого материала. В образованную на поверхности частиц алюминиевого порошка твердую оксидную пленку не происходит внедрения карбонитрида титана, и как следствие, не происходит образования гранул. Для образования наноструктурированного конгломерированного порошкового материала из всего объема исходного материала, загружаемого в аттритор, достаточно 30-минутной обработки. При менее длительной обработке не весь агломерированный материал переходит в плотные конгломераты, что ведет к потерям материала на стадии рассеивания, а более длительная обработка заметно удорожает получаемый материал в связи с заметным повышением энергоемкости процесса.

При добавлении карбонитрида титана более 80% не обеспечивается прочная механическая связь между наноразмерными частицами TiCN, что приводит к повышению пористости до 10% и охрупчиванию напыляемого покрытия. При добавлении менее 20% не достигается необходимого значения твердости напыляемого покрытия.

Эквивалентный диаметр нанокристаллических компонентов не должен превышать 100 нм. В противном случае объемная энергия будет преобладать над поверхностной, что делает невозможным образование плотных гранул за счет высокой поверхностной энергии нанокристаллических компонентов.

При изменении соотношения размеров частиц в сторону уменьшения размеров алюминиевого порошка (в частности, при соотношении 1,0:1,6) наблюдается заметное увеличение пористости гранул, в связи с недостаточным количеством материала для внедрения в него карбонитрида титана, из-за чего не происходит образования механической связи между компонентами. При изменении соотношения размеров частиц в сторону увеличения размеров алюминиевого порошка (в частности, при соотношении 1,0:2,4) наблюдается образование не агломерированного порошкового материала, а однородной массы, непригодной для дальнейшего рассева и напыления.

Практическая реализация предлагаемого технического решения выполнялась по следующей разработанной схеме: обработка наноразмерного TiCN в ультразвуковой ванне ПСБ-4 мощностью 0,45кВт в течение 15-20 минут в 92% растворе этилового либо изопропилового спирта, диспергирование в суспензию наноразмерного алюминиевого порошка - материала ALEX™ с использованием установки ЛДУ-3 МПР мощностью 1 кВт; сушка суспензии в муфельной лабораторной электропечи типа СНОЛ-1 до полного удаления спирта; высокоэнергетическая аттриторная обработка порошка в течение 30 минут при скорости вращения чашек в пределах 1400-2000 об/мин.

Сущность изобретения поясняется чертежами, где изображено:

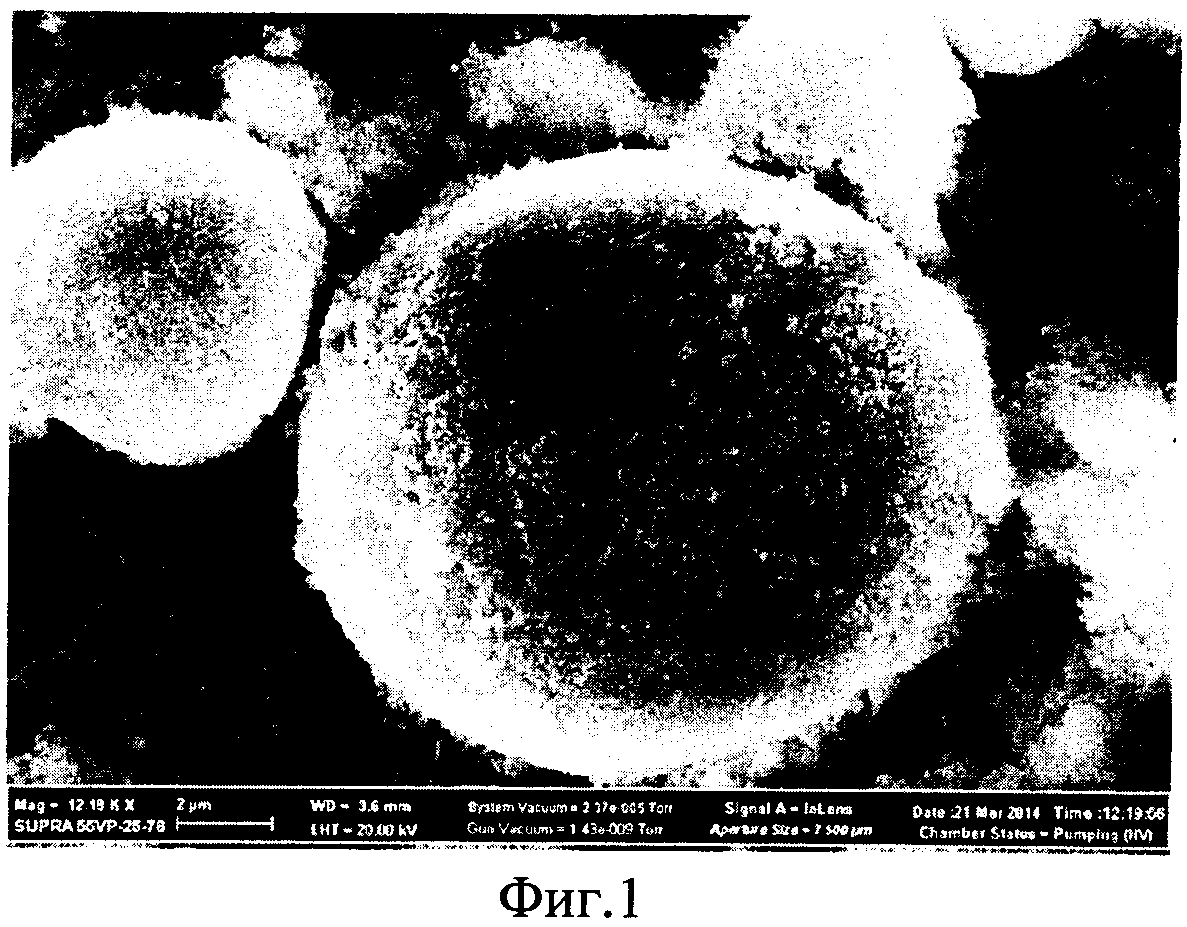

на фиг. 1 - СЭМ изображение наноструктурированного конгломерированного порошкового материала;

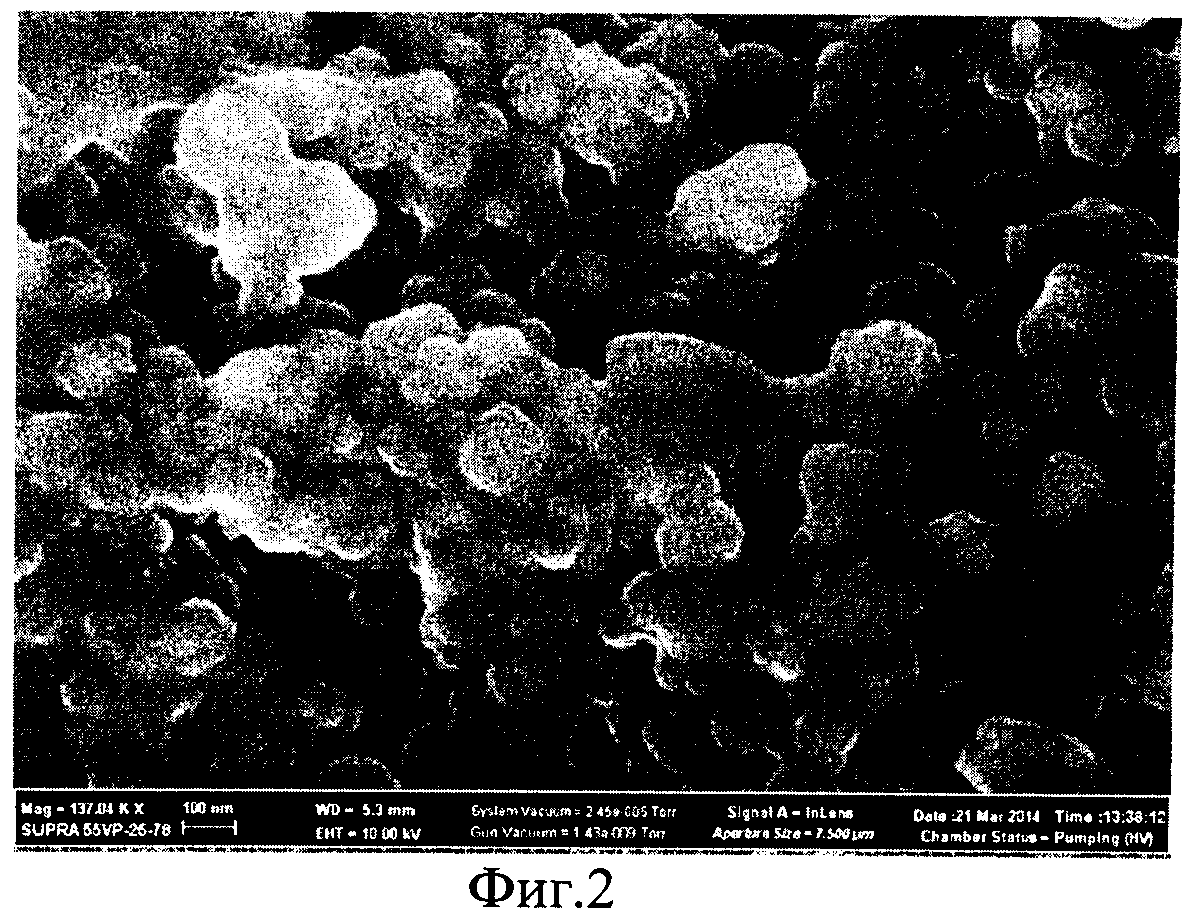

на фиг. 2 - СЭМ изображение шлифа наноструктурированного конгломерированного порошкового материала;

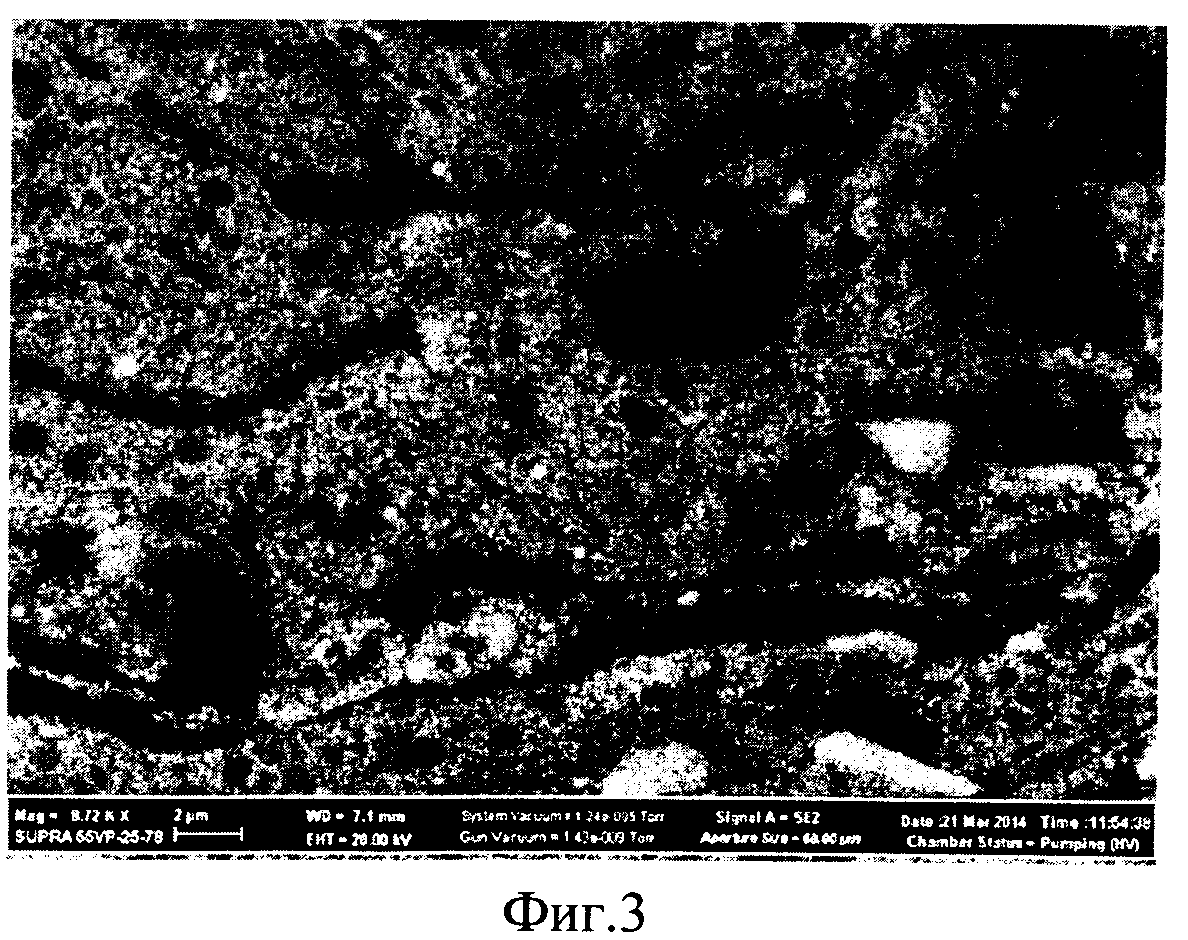

на фиг. 3 - СЭМ изображение поперечного шлифа покрытия, полученного на основе наноструктурированного конгломерированного порошкового материала.

При детальном рассмотрении фиг. 1 четко видно, что нанокристаллические составляющие конгломерированного порошкового материала имеют прочные механические связи внедрения. Так, наноразмерные составляющие кубической формы, что по проведенному микрорентгеноспектральному анализу идентифицируются как TiCN, плотно соединены с наноразмерными частицами сферической формы, что идентифицируются как ALEX™. При рассмотрении фиг. 2 также заметны прочные связи между наноразмерными составляющими различной морфологии. СЕМ изображение поперечного шлифа покрытия представлено на фиг. 3. Покрытие получается плотным, беспористым, также в нем наследуется наноструктурное состояние с равномерным распределением компонентов, что дает безградиентную твердость в продольном и поперечном направлениях.

Пример 1.

К диспергированному в 92% растворе этилового спирта наноразмерному порошку TiCN добавляли наноразмерный материал alextm в количестве 80% об. (в расчете на сухие компоненты), при соотношении между размерами частиц TICN/ALEX™=1,0/1,7. Диспергирование в спиртовую суспензию наноразмерного материала ALEX™ производилось с использованием установки ЛДУ-3 МПР мощностью 1 кВт в течение 20 минут. Суспензия подвергалась сушке в муфельной лабораторной электропечи типа СНОЛ-1 до полного удаления спирта. Сухая порошковая композиция подвергалась аттриторной обработке в течение 30 минут, причем скорость вращения чашек была в пределах 1400-2000 об/мин. После обработки порошковый материал подвергался рассеиванию с выделением фракции для напыления 20-40 мкм.

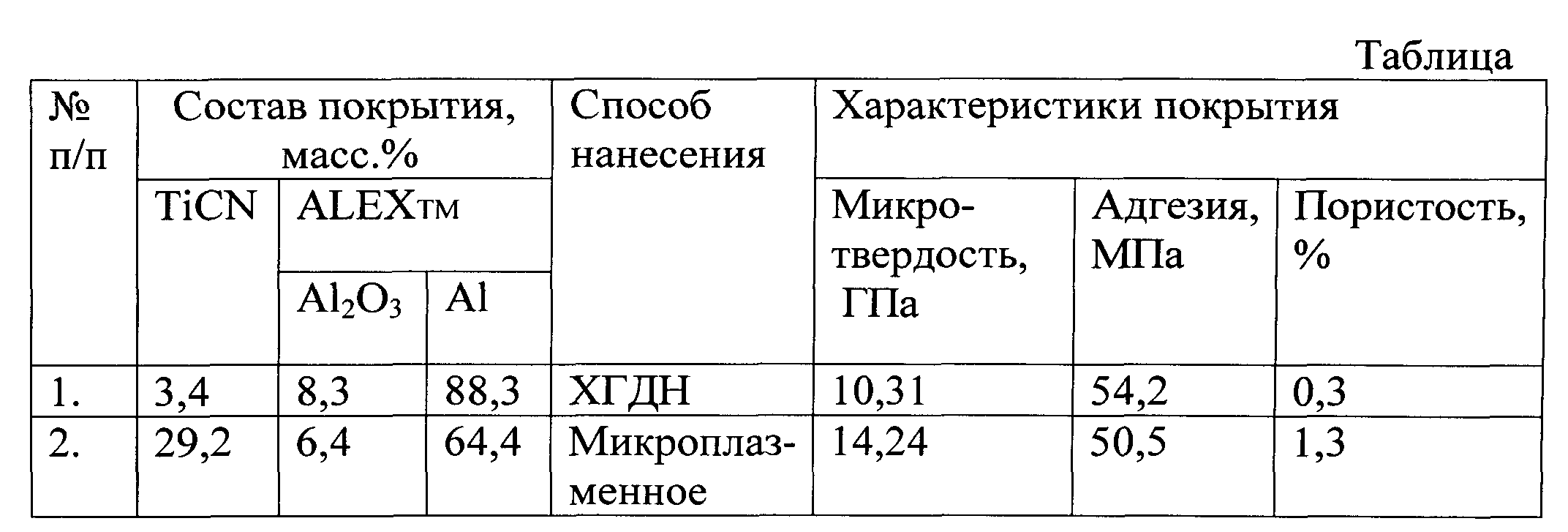

Напыление покрытий из предлагаемого наноструктурированного конгломерированного порошкового материала размерностью от 20 до 40 мкм производилось на установке ХГДН типа Димет-3. Состав напыляемого материала, определенный на рентгеновском дифрактометре Bruker D8 Advance, в масс.%:

Al - 88,3;

Al2O3 - 8,3;

TiCN - 3,4.

Толщина покрытий, формируемых этим способом, составляет 50-500 мкм, что обеспечивает требуемые эксплуатационные характеристики. Пористость такого рода покрытий, измеренная с помощью компьютеризированного анализа изображения поперечного шлифа на микроскопе LeicaDM-2500, составила 0,3%. Результаты исследований микротвердости, производимые на универсальном исследовательском комплексе «НаноСкан-3Д», показали, что покрытия имеют микротвердость 10,31 ГПа.

Пример 2.

К диспергированному в 92% растворе изопропилового спирта наноразмерному порошку TiCN добавляли наноразмерный материал ALEX™ в количестве 20% об. (в расчете на сухие компоненты), при соотношении между размерами частиц TiCN/ALEX™=1,0/2,3. Диспергирование в спиртовую суспензию наноразмерного материала ALEX™ производилось с использованием установки ЛДУ-3 МПР мощностью 1 кВт в течение 15 минут. Суспензия подвергалась сушке в муфельной лабораторной электропечи типа СНОЛ-1 до полного удаления спирта. Сухая порошковая композиция подвергалась аттриторной обработке в течение 30 минут, причем скорость вращения чашек была в пределах 1400-2000 об/мин. После обработки порошковый материал подвергался рассеиванию с выделением фракции для напыления 20-40 мкм.

Напыление покрытий из предлагаемого наноструктурированного конгломерированного порошкового материала размерностью от 20 до 40 мкм производилось на установке микроплазменного напыления типа УГНП 2/2250. Состав напыляемого материала, определенный на рентгеновском дифрактометре Bruker D8 Advance, в масс.%:

Al - 64,4;

Al2O3 - 6,4;

TiCN - 29,2.

Незначительный нагрев напыляемого материала из-за кратковременного пребывания порошка в плазменной струе обеспечивает частичное проплавление порошка, что способствует сохранению наноструктуры в напыляемом конгломерате. Толщина покрытий, формируемых таким способом, составляет 50-500 мкм, что обеспечивает требуемые эксплуатационные характеристики.

Исследования микротвердости и пористости покрытий измерялись методами, описанными в примере 1, и составили 14,24 ГПа и 1,3% соответственно. Исследования адгезии проводились методом испытания на сдвиг. Результаты исследований приведены в таблице.

Применение предлагаемого способа получения наноструктурированного конгломерированного порошкового материала для нанесения покрытий методами газодинамического и газотермического напылений позволяет понизить пористость покрытий по сравнению с прототипом и обеспечить их высокие прочностные характеристики.

Способ получения наноструктурированного конгломерированного порошкового материала для нанесения покрытий газодинамическим и газотермическим напылением, включающий диспергирование наноструктурного материала в жидкую среду посредством ультразвука и сушку раствора с получением агломерированных наноструктурных частиц, отличающийся тем, что в качестве жидкой среды используют спиртовой раствор, а в качестве наноструктурного материала используют материал, состоящий из 20-80 об.% порошка карбонитрида титана с размером 40-60 нм и остальное - непокрытый алюминиевый порошок с размером частиц 90-100 нм, при следующем соотношении размеров частиц упомянутых порошков:порошок карбонитрида титана/непокрытый алюминиевый порошок = 1,0/(1,7-2,3), при этом производят аттриторную обработку агломерированных наноструктурных частиц в течение 30 минут при скоростях вращения 1400-2000 об/мин.