Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ БУРЕНИЯ

Вид РИД

Изобретение

Настоящее изобретение относится к геологоразведке, нефтегазовой отрасли (бурению нефтяных и газовых скважин) и может быть использовано при изготовлении реагента для буровых растворов (в т.ч. безглинистых), а также других технологических жидкостей в различных отраслях промышленности, в которых используются крахмалосодержащие продукты.

Изобретение позволяет получать реагент крахмалосодержащий модифицированный для бурения с высокими потребительскими характеристиками и разработать высокоэффективный, экономичный способ получения реагента крахмалосодержащего модифицированного для бурения.

Известен реагент-стабилизатор буровых растворов [А.с. СССР №1838365, C09K 7/02, 1993], который получают обработкой отхода зернового происхождения щелочной добавкой в водной среде. В качестве отхода зернового происхождения используют отход мукомольного производства со стадии зерноочистительного или драного, или обогатительного, или шлифовочного, или размольного процессов и/или их произвольную смесь в количестве от 6 до 28 мас. % реагента. Щелочную добавку используют в количестве 0,6-6,8. Реагент может дополнительно содержать танинсодержащую добавку в количестве от 0,01 до 7,4 мас. % реагента и/или карбоновую кислоту (или ее соль) - 0,03-9,60 мас. % реагента, и/или дисперстную добавку - 4-36 мас. % реагента. Реагент вводят в буровые растворы в количестве 1,5 мас. % бурового раствора.

Недостатком известного реагента является то, что требуется предварительная клестеризация, усложняющая технологию его получения.

Наиболее близким по техническому решению к предложенному изобретению является композиция для приготовления крахмалосодержащего реагента для буровых растворов [А. с. СССР №1482929, С09K 7/00, 1989] - прототип, включающая (в мас. %): крахмалосодержащий компонент - зерновую основу 70-95, агримус - отход производства фурфурола из стержней початков кукурузы 5-30.

Недостатки - многокомпонентность, сложность получения и низкая эффективность реагента.

Таким образом, задачей, на решение которой направлено данное изобретение, является разработка высокоэффективного и экономичного способа получения реагента крахмалосодержащего модифицированного для бурения, обладающего хорошими потребительскими характеристиками (органолептическими и физико-химическими свойствами).

Это достигается тем, что способ получения реагента для бурения, предусматривающий обработку крахмалосодержащего сырья, отличающийся тем, что реагент получают в результате смешивания крахмалосодержащего компонента с сапропелью и со щелочью (NaOH и/или KOH) в соотношении 10:(0,2-1):1 в пересчете на сухое вещество с последующей одно- или многократной экструзионной обработки смеси при 100-200°C, частоте вращения шнеков 50-100 об/мин, диаметре фильеры - 1-6 мм с последующим дроблением и просеиванием или реагент получают в результате смешивания экструдатов сапропели и крахмалосодержащего компонента, выработанных при различных технологических режимах экструзии друг с другом или с декстринами (амилодекстрином и/или эритродекстрином, и/или ахроодекстрином, и/или мальтодекстрином); при этом влажность конечного реагента не должна превышать 30%, а pH 10%-ного водного раствора реагента не должна превышать 12 ед.

Способ реализуется следующим образом.

В качестве сырья использовали:

1. Крахмалосодержащий компонент:

- крахмал картофельный ГОСТ 7699-78 (влажность 17-20%);

- крахмал кукурузный ГОСТ 7697-82 (влажность 13-16%);

- крахмал тапиоковый по техническому нормативному правовому акту (ТИПА);

- крахмал пшеничный по ТНПА;

- крахмал ржаной по ТНПА;

- крахмал ячменный по ТНПА;

- крахмал тритикалевый по ТНПА;

- крахмал рисовый по ТНПА;

- крахмал амарантовый по ТНПА;

- крахмал сорговый по ТНПА;

- крахмал нутовый по ТНПА;

- крахмал гороховый по ТНПА;

- крахмал бобовый по ТНПА;

- крахмал чумизный по ТНПА;

- крахмальные смеси различного соотношения по ТНПА;

- мука картофельная по ТНПА;

- мука кукурузная по ТНПА;

- мука тапиоковая по ТНПА;

- мука пшеничная по ТНПА;

- мука ржаная по ТНПА;

- мука ячменная по ТНПА;

- мука тритикалевая по ТНПА;

- мука рисовая по ТНПА;

- мука амарантовая по ТНПА;

- мука сорговая по ТНПА;

- мука нутовая по ТНПА;

- мука гороховая по ТНПА;

- мука бобовая по ТНПА;

- мука чумизная по ТНПА;

- мучные смеси различного соотношения по ТНПА;

- мезга картофельная по ТНПА;

- мезга кукурузная по ТНПА;

- смеси картофельной и кукурузной мезги по ТНПА;

- другие типы крахмалосодержащего сырья по ТНПА;

- различные типы декстринов (амилодекстрин и/или эритродекстрин, и/или ахроодекстрин, и/или мальтодекстрин) по ТНПА;

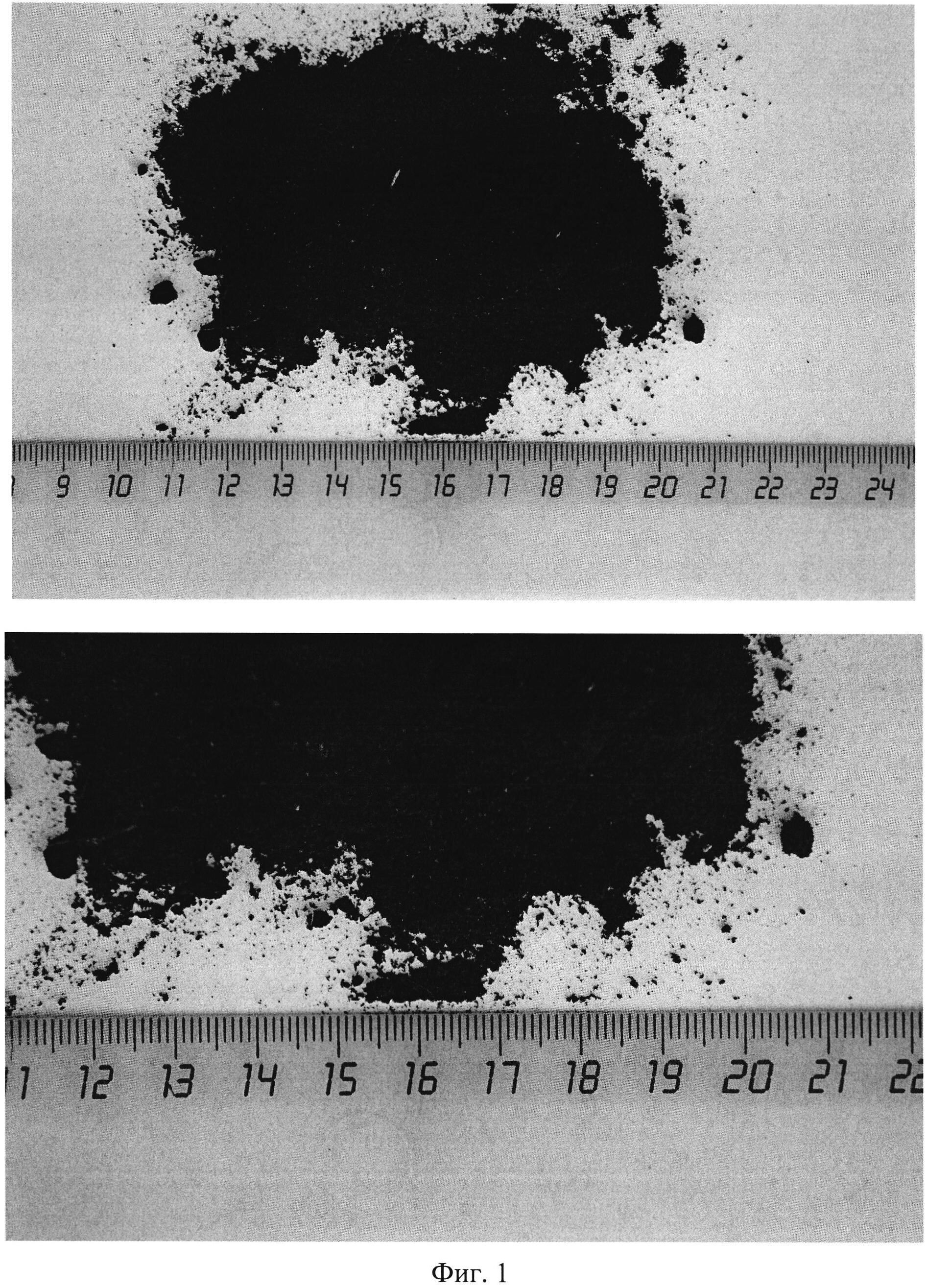

2. Почва торфяная (сапропель) по ТНПА представлена на фиг. 1 и 2::

- месторождение сапропеля «Озеро Прибыловичи»: Лельчицкий район, Гомельская область;

- месторождение сапропеля «Озеро Дикое»: Петриковский район, Гомельская область;

- месторождение сапропеля «Озеро Буевское»: Лиозненский район, Витебская область;

- месторождение сапропеля «Озеро Черное»: Браславский район, Витебская область;

- месторождение сапропеля «Озеро Вальверово»: Поставский район, Витебская область;

- месторождение сапропеля «Корытино»: Барановичский район, Брестская область;

- месторождение сапропеля камский (Российская Федерация);

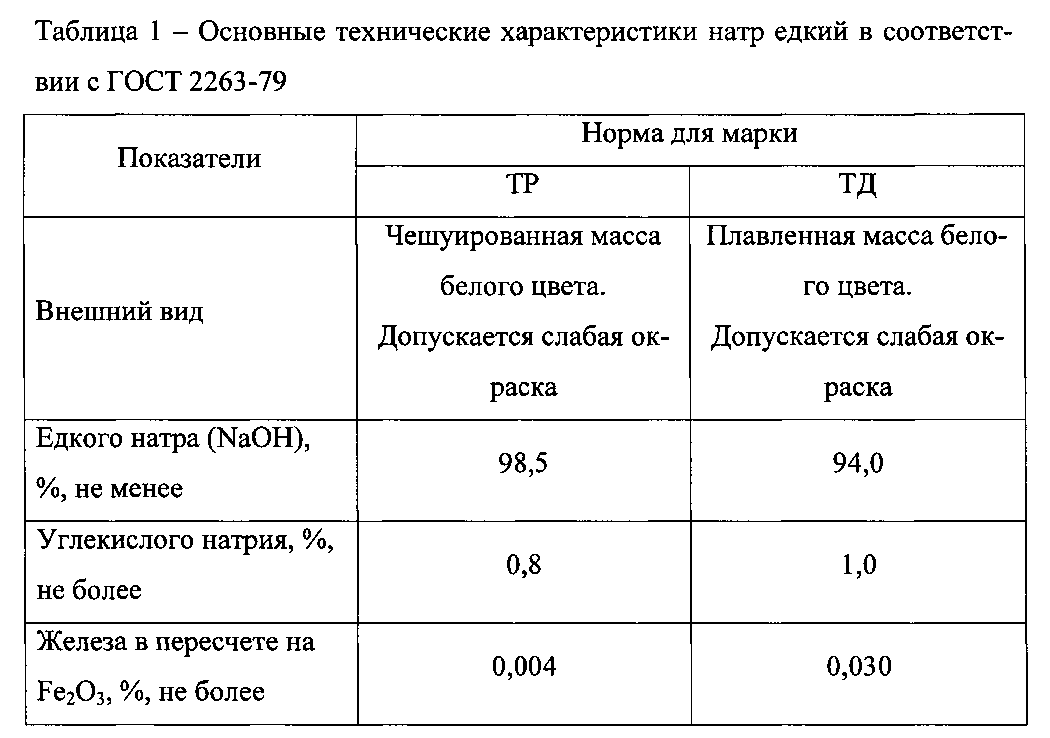

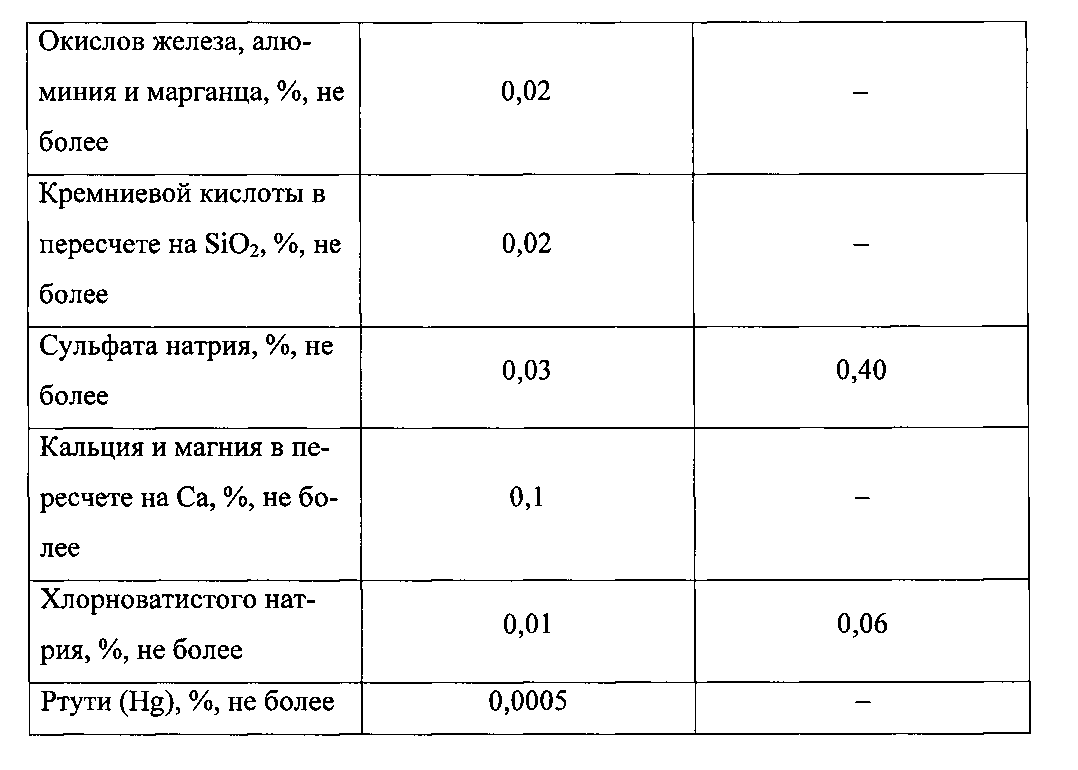

3. Щелочь по ТНПА (табл. 1 и 2):

- натр едкий (NaOH) по ГОСТ 2263-79 или по ГОСТ 4328-77 или по ТУ 2132-374-05763458-2005;

- гидроокись калия (KOH) по ГОСТ 24363-80.

В качестве материалов использовали:

- сетка проволочная стальная тканная для мукомольной промышленности №067 по ТНПА;

- четырехслойные бумажные мешки по ТНПА;

- мягкий контейнер одноразового или многоразового использования с полиэтиленовым вкладышем по ТНПА;

- другие виды тары, упаковки и упаковочных материалов по ТНПА;

- нитки по ТНПА.

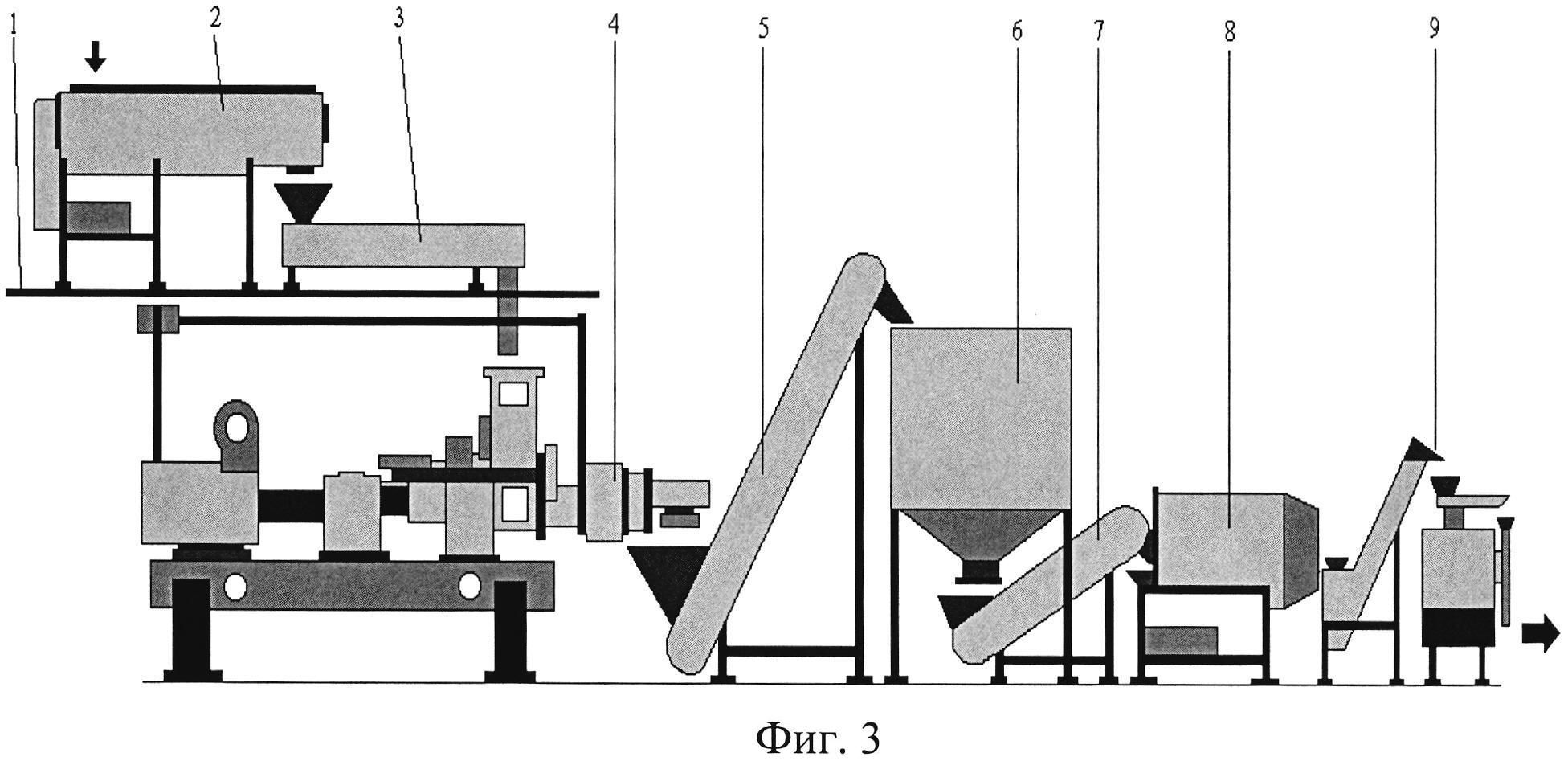

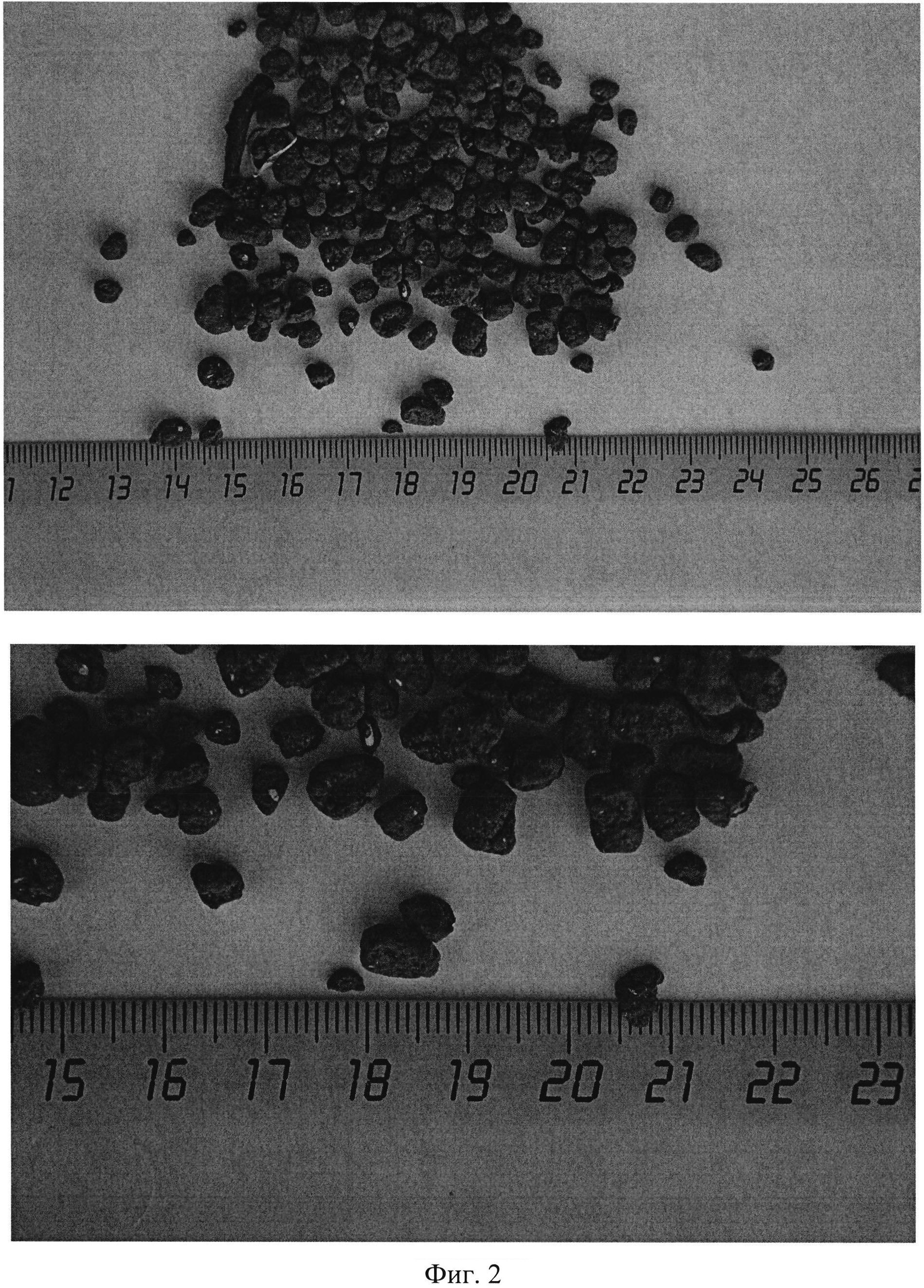

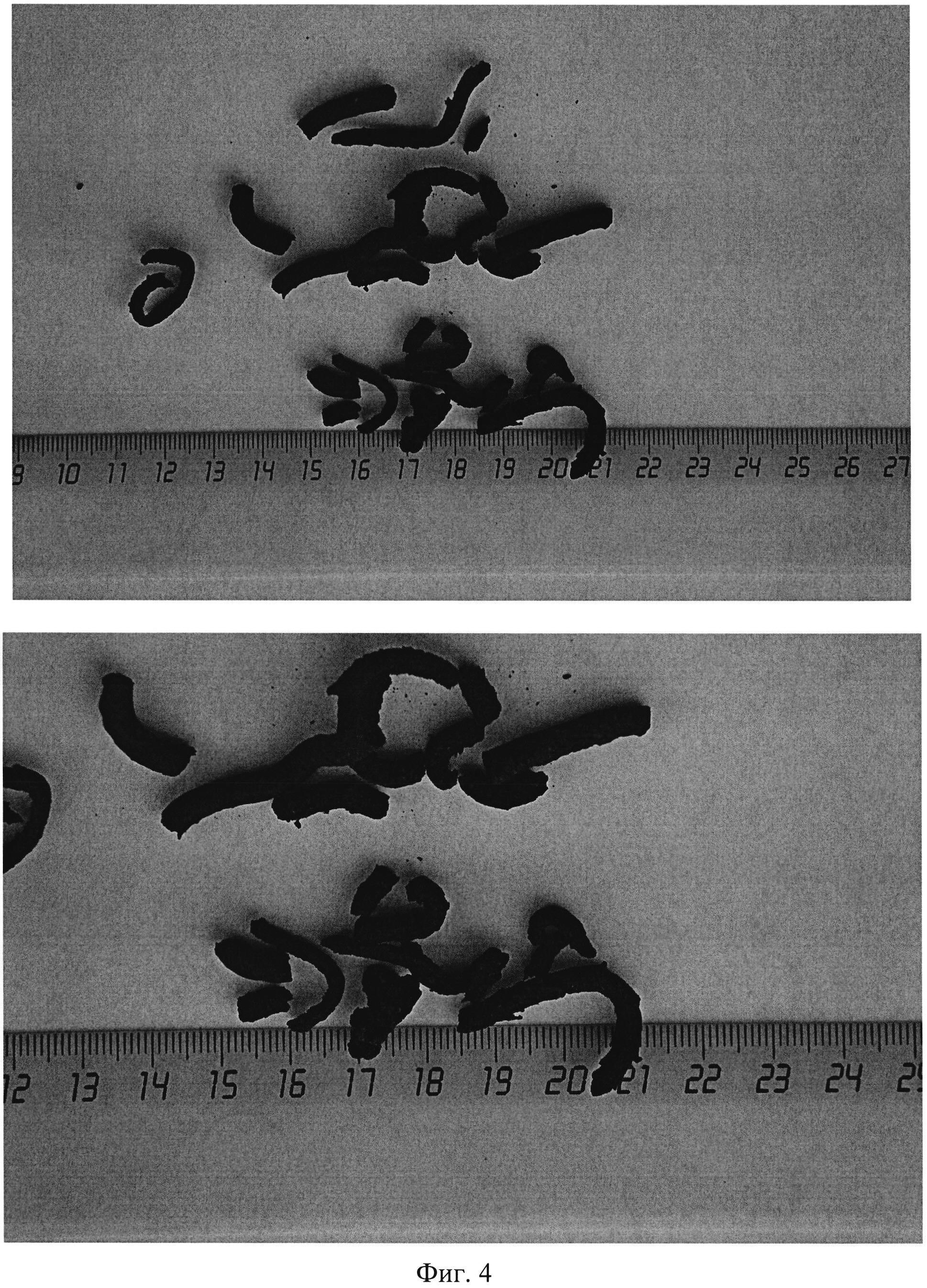

Аппаратурно-технологическая схема производства реагента крахмалосодержащего модифицированного для бурения, представленная на фиг. 3, включает площадку обслуживания 1, смеситель 2, конвейер винтовой 3, установку экструзионную 4, конвейер наклонный 5, бункер 6, конвейер либо пневматический транспортер 7, измельчитель с просеивателем и выносным конвейером 8, упаковочную машину 9, а на фиг.4 показан недробленый реагент для бурения БелНИПИнефть, РУП «ПО «Беларусьнефть».

Технологический процесс производства реагента включает следующие этапы: подготовка сырья:

- просеивание;

- смешивание;

- магнитная очистка (сепарация) - проводят при необходимости;

- подача в накопительный (загрузочный) бункер;

- физическая модификация (экструдирование);

- измельчение;

- просеивание;

- взвешивание;

- упаковка;

- транспортирование и хранение.

Осуществляют проверку сырья на соответствие ТНПА, просеивание компонентов и проводят загрузку сырья в накопительный (загрузочный) бункер, а далее в загрузочную воронку экструдера.

Магнитная очистка (сепарация) проводится при необходимости постоянными магнитами, толщина слоя 6-8 мм, скорость не более 0,5 м/с.

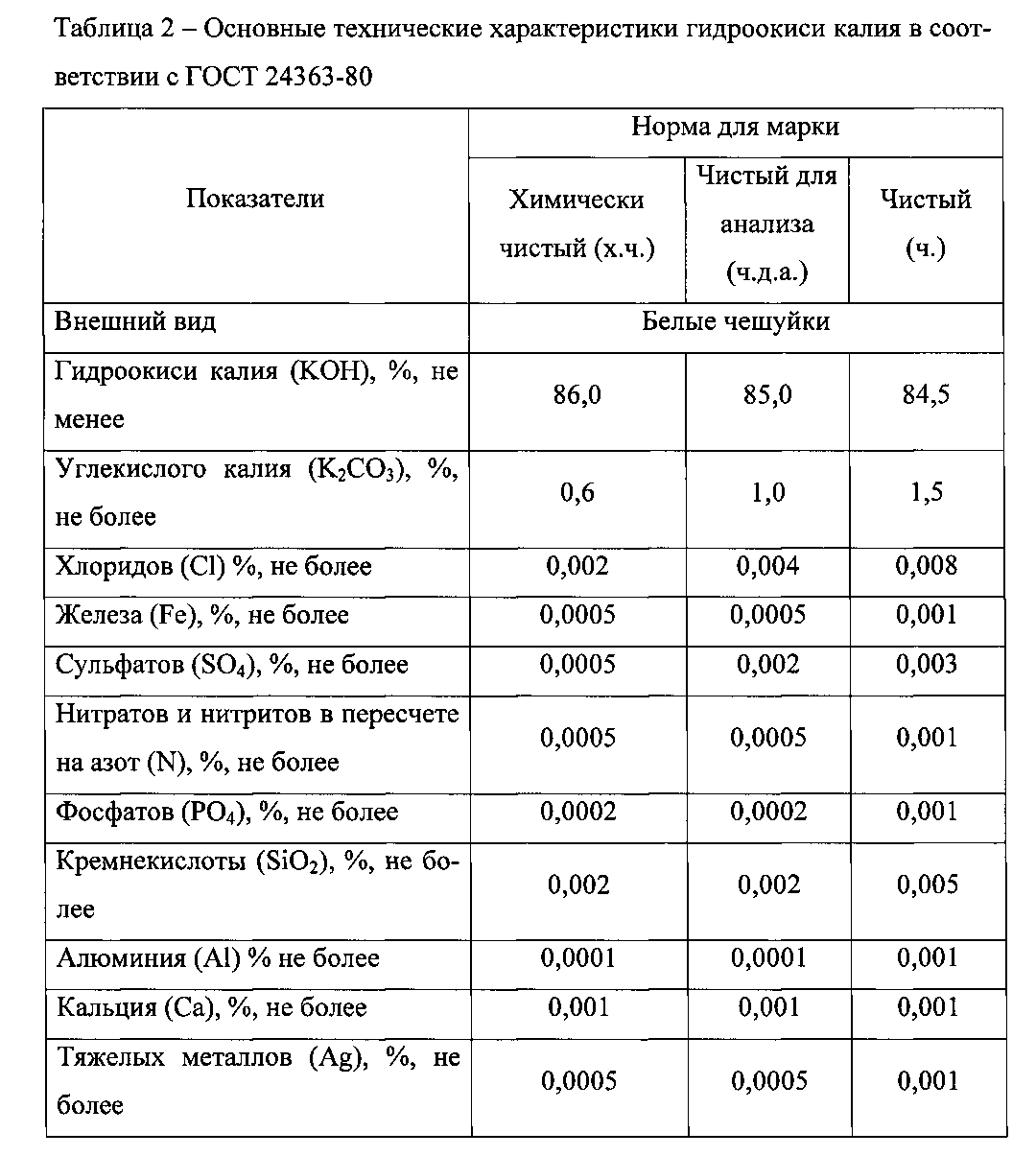

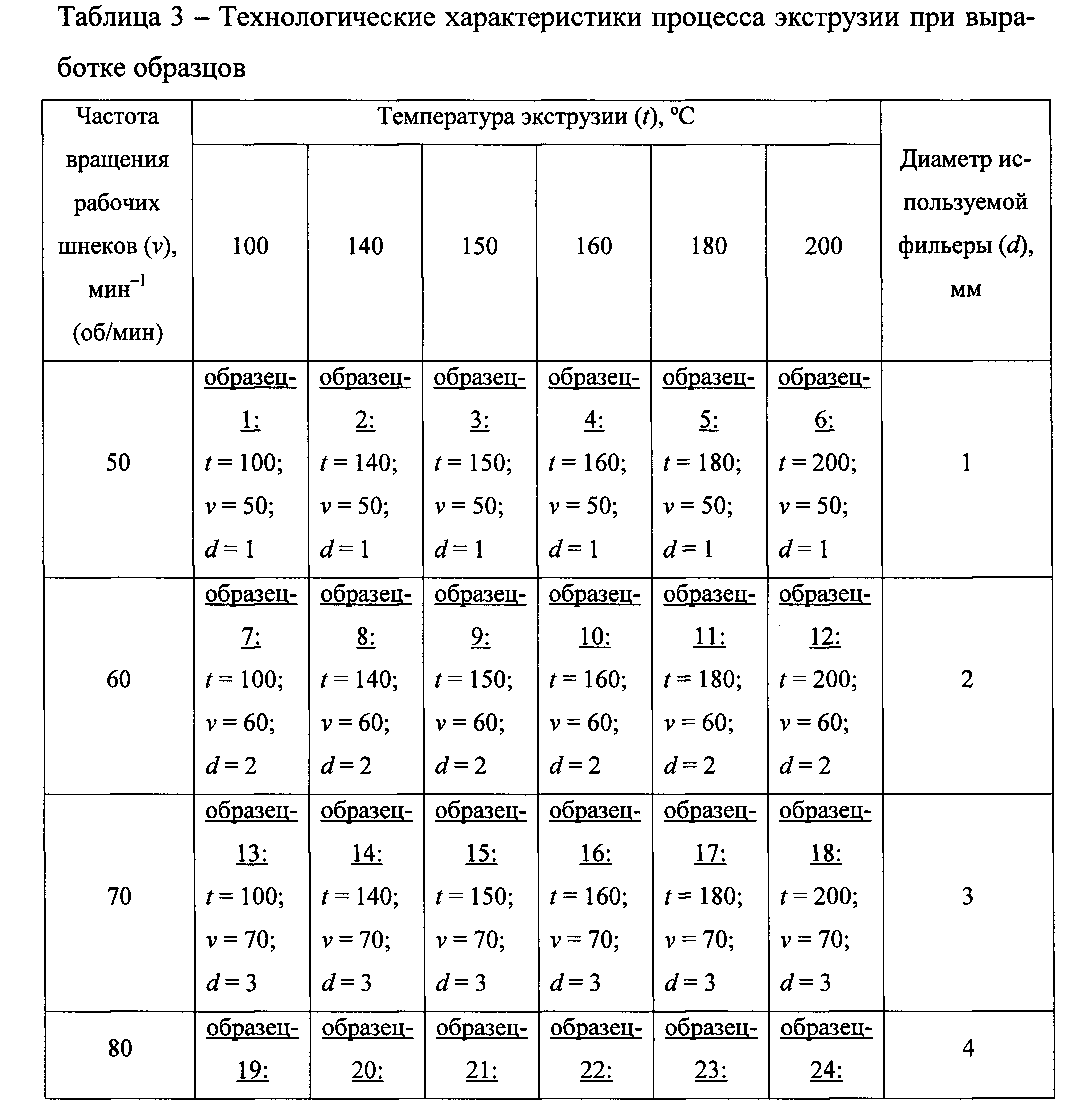

Экструдирование можно проводить на двухшнековом экструдере РЗ-КЭД-88 или на экструдерах ШТАК фирмы «Апрель», или любом другом аналогичном оборудовании при следующих технологических параметрах:

определяющие физико-химические и технологические показатели:

- рабочая температура 100-200°C (наиболее предпочтительная температура 110-150°C);

- частота вращения рабочих шнеков 50-100 мин-1 (об/мин);

- диаметр используемой фильеры - 1-6 мм;

- процесс экструзии можно проводить с дополнительной подачей воды или без дополнительной подачи воды.

- процесс экструзии можно проводить с дополнительной подачей химических агентов или без дополнительной подачи химических агентов;

определяющие производительность экструзии:

- частота вращения режущего устройства 80-85 мин-1 (об/мин);

- частота вращения шнека дозатора 90-95 мин-1 (об/мин).

Физико-химические и технологические показатели готового продукта - экструдата определяются рабочей температурой экструзии, частотой вращения рабочих шнеков и диаметром используемой фильеры, а также наличием или отсутствием в процессе экструзии воды.

При этом частота вращения шнека дозатора и частота вращения режущего устройства характеризуют производительность технологического оборудования (экструдера) и не влияют на физико-химические и технологические характеристики готового продукта (экструдата).

Экструдат, полученный при различных технологических режимах (температура, частота вращения шнеков, диаметр фильеры), смешивают.

При необходимости возможно добавление 1-5 мас. % декстринов (амилодекстрин и/или эритродекстрин, и/или ахроодекстрин, и/или мальтодекстрин). Так, в соответствии с молекулярной массой и свойствами различают следующие виды декстринов (расщепленного амилопектина):

1) амилодекстрин - окрашивается раствором йода в фиолетово-синий цвет, представляет собой белый порошок, растворимый в 25% растворе спирта, осаждается 40% раствором спирта, удельное вращение плоскости поляризации  колеблется от +190° до +196°, восстановительная способность находится в пределах 0,6-2,0%;

колеблется от +190° до +196°, восстановительная способность находится в пределах 0,6-2,0%;

2) эритродекстрин - окрашивается йодом в красно-бурый цвет, растворяется в 55% растворе спирта, осаждается 65% раствором спирта, из теплых спиртовых растворов он кристаллизуется в виде сферокристаллов, удельное вращение  +194°, восстановительная способность составляет 1-3%;

+194°, восстановительная способность составляет 1-3%;

3) ахроодекстрин - не окрашивается йодом, растворим в 70% растворе спирта, при выпаривании горячих спиртовых растворов образует сферокристаллы, удельное вращение плоскости поляризации  +192°, восстановительная способность равна 10%;

+192°, восстановительная способность равна 10%;

4) мальтодекстрин - не дает реакции с йодом и не осаждается спиртом, удельное вращение плоскости поляризации  +181 до +183°, восстановительная способность равна 36-43%.

+181 до +183°, восстановительная способность равна 36-43%.

После экструдирования реагент подают на охлаждающий транспортер и в накопительный бункер, а далее при помощи пневматического транспорта на измельчение. Измельчение экструдата проводится в дробилке молоткового типа с циклоном.

Измельченный реагент подают в бункер промежуточный. Далее реагент при необходимости просеивают через бурат с отверстиями сита 0,67 мм, а крупные фракции поступают на повторное измельчение.

Измельченный реагент поступал в бункер хранения и затем на взвешивание и упаковку.

Допускается упаковывание реагента в четырехслойные бумажные мешки без дополнительной упаковки в тканевые мешки при транспортировании только автомобильным транспортом на расстояние не более 350 км. Масса нетто реагента при этом не более 30 кг.

Допускается упаковывание реагента в мягкий контейнер одноразового или многоразового использования с полиэтиленовым вкладышем.

Масса нетто реагента в контейнере - не более 1 т.

Допускается использовать другие виды тары, упаковки и упаковочных материалов, разрешенные к применению.

Реагент транспортируют всеми видами крытого транспорта с соблюдением санитарных требований и в соответствии с правилами перевозки грузов, действующих на соответствующем виде транспорта.

При перевозке, погрузке и выгрузке реагент должен быть предохранен от атмосферных осадков. Не допускается перевозка реагента совместно с продуктами, обладающими специфическим запахом, а также использование транспортных средств, в которых транспортировались ядовитые или резко пахнущие грузы.

Реагент должен храниться в сухих, чистых и проветриваемых помещениях при температуре воздуха -30 до +30°C и относительной влажности не более 75%.

Срок годности реагента - 18 месяцев с даты изготовления.

Далее приведены примеры конкретного выполнения изобретения.

Пример 1.

В качестве крахмалосодержащего компонента используют нативный картофельный крахмал, в качестве почвы применяют сапропель (месторождение сапропеля «Озеро Прибыловичи»: Лельчицкий район, Гомельская область), а в качестве щелочи - едкий натр (NaOH).

Готовят рабочую смесь в результате смешивания крахмалосодержащего компонента, сапропели и щелочи в соотношении 10:0,2:1.

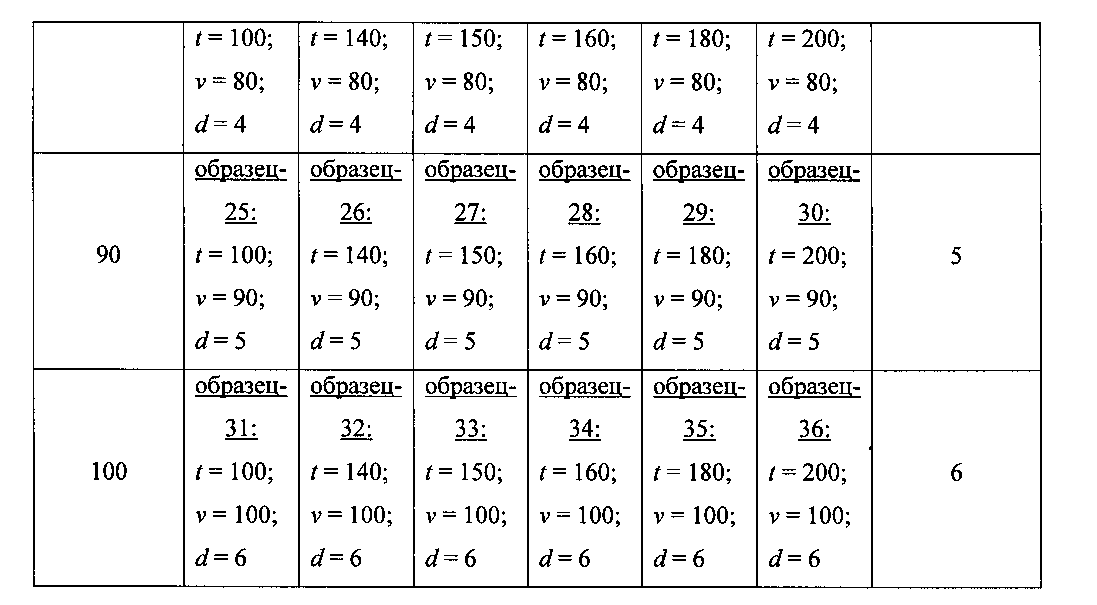

Подготовленную рабочую смесь подвергают экструзионной обработке. Из смеси вырабатывают 36 образцов, полученных при различных технологических режимах экструзии. Основные технологические параметры процесса экструзии при выработке образцов представлены в таблице 3.

При производстве экструзионных образцов в экструдер дополнительно не подавалась вода и дополнительный компонент.

Выработанные образец-1, образец-2, образец-3, образец-4, образец-5, образец-6, образец-7, образец-8, образец-9, образец-10, образец-11, образец-12, образец-13, образец-14, образец-15, образец-16, образец-17, образец-18, образец-19, образец-20, образец-21, образец-22, образец-23, образец-24, образец-25, образец-26, образец-27, образец-28, образец-29, образец-30, образец-31, образец-32, образец-33, образец-34, образец-35 и образец-36 тщательно смешивают в соотношении 1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1:1.

Готовый продукт (реагент для бурения) дробят и просеивают, используя сетку проволочную стальную тканную для мукомольной промышленности №067.

Пример 2.

В качестве крахмалосодержащего компонента используют нативный картофельный крахмал и нативный кукурузный крахмал в соотношении 1:1, в качестве почвы применяют сапропель (месторождение сапропеля «Озеро Дикое»: Петриковский район, Гомельская область), а в качестве щелочи - гидроокись калия (KOH).

Готовят рабочую смесь в результате смешивания крахмалосодержащего компонента, сапропели и щелочи в соотношении 10:1:1.

Подготовленную рабочую смесь подвергают экструзионной обработке. Проводят выработку экструзионного образца-25 (табл. 3) в результате пятиразовой последовательной экструзионной обработки без дополнительной подачи воды.

Готовый продукт (реагент для бурения) дробят и просеивают, используя сетку проволочную стальную тканную для мукомольной промышленности №067.

Пример 3.

В качестве крахмалосодержащего компонента используют смесь нативного картофельного крахмала и нативного тапиокового крахмала в соотношении 1:2, в качестве почвы применяют сапропель (месторождение сапропеля «Озеро Буевское»: Лиозненский район, Витебская область), а в качестве щелочи - смесь едкий натр (NaOH) и гидроокиси калия (KOH) в соотношении 1:1.

Готовят рабочую смесь в результате смешивания крахмалосодержащего компонента, сапропели и щелочи в соотношении 10:0,5:1.

Подготовленную рабочую смесь подвергают экструзионной обработке и вырабатывают 36 образцов, полученных при различных технологических режимах экструзии (табл. 3). При производстве экструзионных образцов в экструдер дополнительно подавалась вода.

Готовый продукт (реагент для бурения) дробят и просеивают, используя сетку проволочную стальную тканную для мукомольной промышленности №067.

Пример 4.

В качестве крахмалосодержащего компонента используют нативный картофельный крахмал и картофельная мука, в качестве почвы применяют сапропель (месторождение сапропеля «Озеро Черное»: Браславский район, Витебская область), а в качестве щелочи - едкий натр (NaOH) и гидроокись калия (KOH).

Готовят рабочую смесь-1 в результате смешивания крахмалосодержащего компонента (нативного картофельного крахмала), сапропели и щелочи (KOH) в соотношении 10:0,5:1.

Готовят рабочую смесь-2 в результате смешивания крахмалосодержащего компонента (картофельной муки), сапропели и щелочи (NaOH) в соотношении 10:1:1.

Подготовленные рабочие смеси подвергают экструзионной обработке и вырабатывают 20 образцов, полученных при различных технологических режимах экструзии (табл. 3). Из рабочей смеси-1 получали экструзионный образц-1-образец-10, а из рабочей смеси-2 - экструзионный образец-27-образец-36.

При производстве экструзионных образцов из рабочей смеси-1 в экструдер дополнительно подавалась вода, а при выработке экструзионных образцов из рабочей смеси-2 в экструдер дополнительно вода не подавалась.

Выработанные образцы смешивают в равном соотношении. Затем добавляют 5 мас. % декстринов (смеси амилодекстрина, эритродекстрина, ахроодекстрина и мальтодекстрина в соотношении 1:1:1:1) к общей массе смесей и тщательно перемешивают.

Готовый продукт (реагент для бурения) дробят и просеивают, используя сетку проволочную стальную тканную для мукомольной промышленности №067.

Пример 5.

В качестве крахмалосодержащего компонента используют смесь нативного картофельного крахмала, картофельной муки и картофельной мезги в соотношении 1:1:3, а в качестве почвы применяют сапропель (месторождение сапропеля «Озеро Вальверово»: Поставский район, Витебская область), а в качестве щелочи - смесь едкий натр (NaOH) и гидроокиси калия (KOH) в соотношении 2:1.

Готовят рабочую смесь в результате смешивания крахмалосодержащего компонента, сапропели и щелочи в соотношении 10:0,9:1.

Подготовленную рабочую смесь подвергают экструзионной обработке. Проводят выработку экструзионных образца-1-образца-25 (табл. 3) в результате двухразовой последовательной экструзии без дополнительной подачи воды в экструдер.

Полученный экструдат дробят на молотковой дробилке. Затем добавляют 3 мас. % эритродекстрина и тщательно перемешивают.

Готовый продукт (реагент для бурения) дробят и просеивают, используя сетку проволочную стальную тканную для мукомольной промышленности №067.

У готовых реагентов, полученных в примерах 1-5, влажность не превышала 30%, а рН 10%-ного водного раствора реагентов не превышала 12 ед.

Таким образом, разработанный способ получения реагента крахмалосодержащего модифицированного для бурения высокоэффективен, экономичен и позволяет получать продукт с хорошими, стабильными потребительскими свойствами. Он может быть использован для приготовления различных технологических жидкостей в бурении, закачивании и ремонте скважин: жидкости буферные для глушения, гидроразрыва скважин, затворения и обработки тампонажных растворов, а также при гидравлическом разрыве пласта, изоляции притока пластовых вод.

Кроме того, предлагаемый реагент может быть использован в литейной промышленности в качестве стабилизатора формовочной смеси. Если реагент был получен без дополнительного компонента то его также можно использовать в пищевой промышленности в качестве студнеобразователя, стабилизатора и загустителя при изготовлении мусов, йогуртов, желейных изделий, мороженого и т.п.

Способ получения реагента для бурения, предусматривающий обработку крахмалосодержащего сырья, отличающийся тем, что реагент получают в результате смешивания крахмалосодержащего компонента с сапропелью и со щелочью (NaOH и/или КОН) в соотношении 10:(0,2-1):1 в пересчете на сухое вещество с последующей одно- или многократной экструзионной обработки смеси при 100-200°C, частоте вращения шнеков 50-100 об/мин, диаметре фильеры 1-6 мм с последующим дроблением и просеиванием или реагент получают в результате смешивания экструдатов сапропели и крахмалосодержащего компонента, выработанных при различных технологических режимах экструзии, друг с другом или с декстринами (амилодекстрином и/или эритродекстрином, и/или ахроодекстрином, и/или мальтодекстрином); при этом влажность конечного реагента не должна превышать 30%, а pH 10%-ного водного раствора реагента не должна превышать 12 ед.