Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение относится к области переработки углеводородов в высокооктановый компонент автомобильного бензина.

Известен (RU, патент №2181750, опубл. 27.04.2002) способ переработки нефтяных дистиллятов в бензиновые фракции с концом кипения не выше 195°С и октановым числом не ниже 80 по моторному методу. Способ состоит в превращении углеводородного сырья в присутствии пористого катализатора при температуре 250-500°С, давлении не более 2 МПа, массовых расходах смеси углеводородов не более 10 ч-1. В качестве сырья используют нефтяные дистилляты с концом кипения 200-400°С, а в качестве катализатора используют либо цеолит алюмосиликатного состава с мольным отношением SiO2/AL2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфат со структурой типа А1РО-5, А1РО-11, А1РО-31, А1РО-41, А1РО-36, А1РО-37, А1РО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

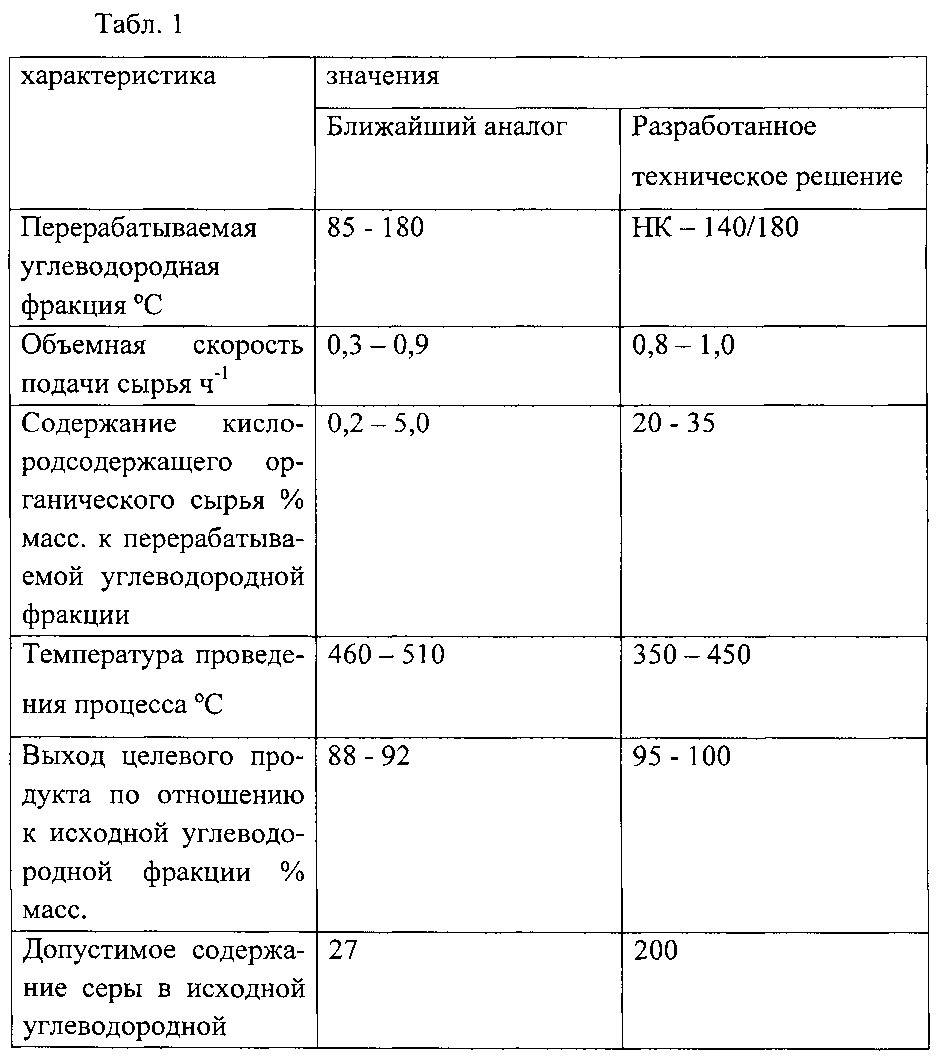

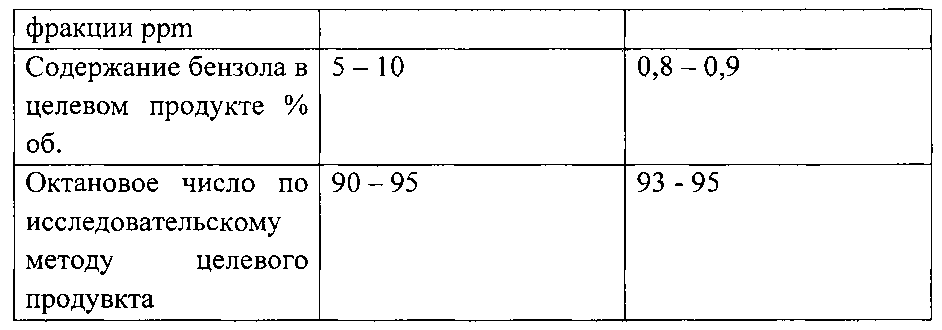

Существенным недостатком вышеуказанных способов является повышенное содержание бензола (5-10%) в составе получаемых бензинов.

Известны способы получения бензина непосредственно из метанола.

Так известен (SU, авторское свидетельство №1153501, опубл. 27.09.1996) способ превращения метанола в бензин. Процесс осуществляют в реакторе при 410-430°С, давлении 0,6-0,8 МПа на содержащем цеолит типа ZSM катализаторе со связующим - гамма-Al2O3. В способе предусмотрено охлаждение продуктов, конденсация и сепарация их с выделением газов конверсии метанола, воды и целевых продуктов и рециркуляция охлажденных газов конверсии метанола в реактор. Процесс проводят в реакторе, имеющем 2-14 последовательно увеличивающиеся на 10-20% по объему реакционные зоны, чередующиеся с зонами, заполненными инертным материалом, куда подают циркуляционный газ в количестве, увеличивающемся от зоны к зоне на 10-20%, при уменьшении объемной скорости подачи сырья и продуктов реакции от зоны к зоне на 10-30%.

Недостатком известного способа следует признать низкую эффективность.

Наиболее близким аналогом разработанного технического решения в области способа можно признать (RU, патент №2163623, опубл. 27.02.2001) способ переработки низкооктановых бензиновых фракций. Согласно известному способу низкооктановые бензиновые фракции подвергают риформингу в присутствии одно- или двухатомных спиртов, взятых в количестве 0,2-5,0 мас.%. Катализатором процесса является механическая смесь двух катализаторов - цеолитсодержащего катализатора Ц-10 и алюмокобальт(никель)-молибденового оксидного катализатора. Возможно использование алюмохром(вольфрам)овых катализаторов, модифицированных фенилсилоксаном. Процесс проводят при 460-510°С и объемной скорости подачи сырья 0,3-0,9 ч-1. При добавлении спиртов к низкооктановым бензинам достигается повышение выхода целевого продукта, октанового числа и снижение газообразования.

Недостатком указанного способа является высокая температура процесса и низкая объемная скорость подачи сырья. Кроме того, отмечается высокая чувствительность оксидного катализатора к серосодержащим примесям (содержание серы ограничено значением 27 ррм). Проведение процесса на серосодержащем сырье возможно лишь в присутствии водорода, при этом его содержание в сырьевой смеси не должно превышать 0,1 мол. %. Кроме того, недостатком этого известного способа является также и то, что сырьем для него служат узкие бензиновые фракции, выкипающие в пределах 85-180°С. Переработка легкого углеводородного сырья (пентан-гексановых и н.к. -85°С фракций) приводит к интенсивному газообразованию. Повышение конца кипения способствует коксообразованию и потому нежелательно.

Известна (RU, патент 1806171, опуб. 30.03.93) установка каталитического получения бензина из углеводородного сырья, содержащая ректификационные колонны сырья и продуктов реакции, соединенные с конденсаторами и сепараторами дистиллятов, устройства каталитической переработки сырья и обеспечения теплом процессов ректификации, выполненные в виде реакторно-тепловых блоков. Каждый из блоков представляет из себя циркуляционный газоход, состоящий из дымососа и установленных по ходу движения газа - теплоносителя теплогенератора и реакторного блока, содержащего установленные последовательно по ходу движения газа - теплоносителя перегреватель сырьевой фракции, каталитический реактор, испаритель сырьевой фракции, перегреватель кубовых продуктов ректификационных колонн, подогреватель сырья. Между реакторным блоком и дымососом установлен патрубок отвода избыточного отработанного газа-теплоносителя. Установка дополнительно может содержать узел получения регенерирующего газа реакторно-теплового блока.

К недостаткам следует также отнести сложность приготовления регенерирующего газа, получаемого путем сжигания отходящих с установки углеводородных газов.

Известна (Л.Г. Агабалян и др. ″Химия и технология топлив и масел″, №5, 1988 г., с. 6-7) установка каталитической переработки прямогонных фракций газового конденсата в высокооктановые топлива, содержащая насадочную колонну с пароподогревателями и сепарирующей емкостью для подготовки сырья, печь, каталитические реакторы и рекуперативный теплообменник, а также блок стабилизации катализата, включающий газосепаратор, связанный технологическими трубопроводами через межтрубное пространство теплообменника и пароперегреватель с питательной частью первой ректификационной колонны, имеющей в верхней части дефлегматор, представляющий собой холодильник-конденсатор и рефлюксную емкость, а в кубовой части - пароподогреватель продуктов. Кубовая часть первой колонны связана технологическим трубопроводом через пароподогреватель с питательной частью второй ректификационной колонны, верх которой через межтрубное пространство теплообменника и воздушный холодильник связан с рефлюксной емкостью для осуществления холодного орошения верха колонны. Кубовая часть второй колонны снабжена пароподогревателем продуктов.

Недостатком такой установки является сложность конструкции блока стабилизации катализата, содержащего две колонны со своими сепарирующими емкостями, нагревателями, холодильниками и трубопроводной обвязкой. Установка не имеет в своем составе самостоятельного блока подготовки газовой смеси для регенерации катализатора, что затрудняет автономное применение такой установки на объектах первичной переработки нефти и газового конденсата в промысловых условиях, когда объекты зачастую находятся в отдаленных районах. Кроме того, данная установка не предназначена для получения бензина с использованием алифатических спиртов, и в частности метанола, изопропанола.

Известна (RU, свидетельство на полезную модель 4746, опубл. 16.08.1997) установка каталитического получения высокооктанового бензина из углеводородного сырья. Известная установка содержит четыре реакторных модуля, каждый из которых включает соединенные между собой каталитический реактор, рекуперативный теплообменник и печь. Модули подключены к сырьевому насосу и холодильнику нестабильного конденсата, т.е. в каждом модуле сырьевой насос через рекуперативный теплообменник и печь подключен к каталитическому реактору, который, в свою очередь, соединен с холодильником нестабильного катализата через рекуперативный теплообменник. Холодильник нестабильного катализата соединен с газосепаратором, низ которого связан со входом ректификационной колонны через пароподогреватель. Ректификационная колонна снабжена в верхней части встроенным дефлегматором, а в кубовой части - встроенным подогревателем. Кубовая часть колонны соединена с водяным холодильником стабильного катализата и, кроме того, подключена ко входу колонны через циркуляционный насос и пароподогреватель.

Недостатком известной установки следует признать сложность ее конструкции, поскольку она содержит несколько реакторных модулей и кроме того она не предназначена для получения бензина из алифатических спиртов, например из таких, как метанол, изопропанол.

Известно устройство может быть использовано в качестве ближайшего аналога применительно к объекту разработанного технического решения - устройство.

Техническая задача, решаемая посредством разработанного технического решения, состоит в оптимизации процесса получения высокооктановых бензинов путем совместной переработки углеводородных фракций и кислородсодержащего органического сырья.

Технический результат, достигаемый при реализации разработанного технического решения, состоит в повышении качества получаемого продукта при одновременном упрощении конструкции используемой установки.

Для достижения указанного технического результата в области способа предложено использовать технологию, в поцессе которой смешивают углеводородные фракции и, по меньшей мере, часть кислородсодержащего органического сырья (оксигенат), нагревают полученную смесь последовательно в теплообменнике и печи и подают на верх полочного реактора, подключенного к системе охлаждения продуктов реакции внутри реактора, при этом часть кислородсодержащего органического сырья дополнительно направляют непосредственно в среднюю часть реактора, образующийся в реакторе катализат используют в качестве теплоносителя в испарителе колонны стабилизации, затем охлаждают во первом теплообменнике и в первом холодильнике и подают в сепаратор, выполненный с возможностью разделения поступившего охлажденного катализата на газ выветривания, воду и жидкую углеводородную фракцию, которую после предварительно нагрева во втором теплообменнике направляют в колонну стабилизации, газ выветривания из сепаратора, по меньшей мере, частично направляют в магистраль газа стабилизации и частично в колонну стабилизации, при этом часть газа стабилизации из верхней части колонны стабилизации поступает через второй холодильник в рефлюксную емкость, из которой газовая фаза поступает в магистраль газа стабилизации, а жидкая фаза, по меньшей мере частично, - на орошение в колонну стабилизации и частично в качестве сжиженной пропан-бутановой фракции на товарный склад.

Предпочтительно в качестве углеводородного сырья используют бензин прямой гонки, бензиновые фракции пиролиза, термического крекинга, висбрекинга, каталитического крекинга, газовый бензин и др, а в качестве кислородсодержащего органического сырья используют спирты C1-C4, отходы спиртового производства, простые эфиры, кетоны и др.

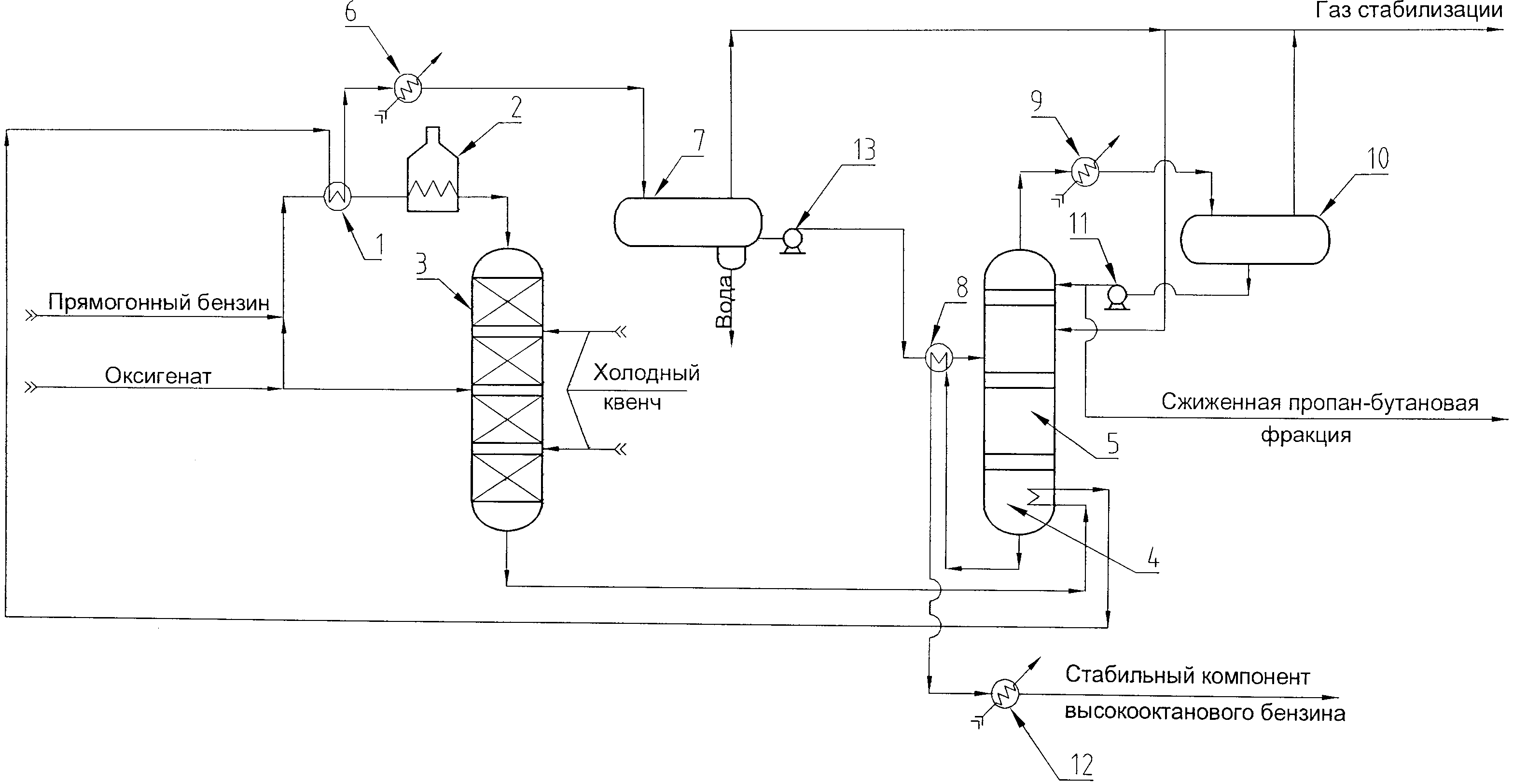

Для достижения указанного технического результата предложено использовать установку разработанной конструкции. Установка разработанной конструкции содержит последовательно установленные смеситель исходных углеводородных фракций и, по меньшей мере, части кислородсодержащего органического сырья, первый выход которого подключен к первому входу первого теплообменника, выход которого подключен к входу печи, выход которой к верхней части реактора, к средней части которого подключена магистраль кислородсодержащего органического сырья, а также, по меньшей мере, один квенч, нижняя часть реактора по катализату подключена последовательно через испаритель колонны стабилизации, второй вход первого теплообменника, второй выход первого теплообменника и первый холодильник к входу первого сепаратора, выполненного с возможностью разделения газожидкостной смеси на газ выветривания, воду и жидкую углеводородную фракцию, выход первого сепаратора по газу выветривания выполнен с возможностью подключения к магистрали газа стабилизации, выход по воде первого сепаратора выполнен с возможностью подключения к канализации, выход первого сепаратора по жидкой углеводородной фракции подключен к входу по жидкой углеводородной фракции второго теплообменника, выход которого по жидкой углеводородной фракции подключен к средней части колонны стабилизации, выход колонны стабилизации по парам высокооктанового бензина через второй холодильник подключен к входу рефлюксной емкости, выход которой по газовой фазе выполнен с возможностью подключения к магистрали газа стабилизации, а выход по жидкой фазе через насос подключен к верхней части колонны стабилизации, нижняя часть колонны стабилизации выполнена с возможностью через второй теплообменник и третий холодильник подключения к магистрали стабильного компонента высокооктанового бензина, при этом использован реактор полочного типа с отводом тепла, количество полок которого зависит от содержания оксигената в исходной смеси.

В дальнейшем сущность разработанного технического решения будет раскрыта с использованием графического материала, на котором приведена блок-схема разработанной установки, при этом использованы следующие обозначения: первый теплообменник 1, печь 2, реактор 3, испаритель 4 колонны 5 стабилизации, первый холодильник 6, сепаратор 7, второй теплообменник 8, второй холодильник 9, рефлюксная емкость 10, первый насос 11, третий холодильник 12, второй насос 13.

Разработанное техническое решение реализовано следующим образом.

Бензиновую фракцию и оксигенат смешивают, нагревают последовательно до 350-400°C в теплообменнике 1, печи 2 и при избыточном давлении подают на верх реактора 3. Часть холодного оксигената направляют непосредственно в среднюю часть реактора 3.

Требуемое число полок катализатора в реакторе 3, количество холодных квенчей и полку для подачи оксигената, подаваемого в реактор минуя нагревательную систему, определяют в зависимости от доли оксигената в сырьевой смеси «бензин + оксигенат».

Катализат, выходящий с низа реактора 3, используют в качестве теплоносителя в испарителе 4 колонны стабилизации 5, затем охлаждают в теплообменнике 1 и холодильнике 6 до температуры менее 50°C. Полученную газожидкостную смесь разделяют в сепараторе 7 на газ выветривания, воду и жидкую углеводородную фракцию. Газ выветривания из сепаратора 7 отводят на смешение с газом стабилизации колонны 5. Воду сливают в канализацию. Жидкую углеводородную фракцию C3+ из сепаратора 7 вторым насосом 13 после предварительно нагрева в теплообменнике 8 направляют на стабилизацию в колонну 5. Целевой продукт - высокооктановый бензин - отбирают с низа колонны стабилизации 5, охлаждают в теплообменнике 8 и холодильнике 12, после чего подают на склад.

Пары верха колонны 5 частично конденсируют в холодильнике 9 и сбрасывают 9 в рефлюксную емкость 10, откуда газ стабилизации отправляют на дальнейшее использование, например, в топливную сеть. Жидкую фазу из емкости 10 сжимают первым насосом 11 и подают в качестве орошения на верх колонны стабилизации 5, а балансовую часть отводят на склад в качестве товарной пропан-бутановой фракции.

Полученный стабильный компонент высокооктанового бензина обладает более высокими потребительскими характеристиками по сравнению с продуктом, полученным по способу - ближайшему аналогу.

Упрощение конструкции используемой установки очевидно.

Сравнительные данные по результатам разработанного технического решения и решения - ближайшего аналога приведены в табл. 1.