Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ

Вид РИД

Изобретение

Область техники

Изобретение относится к области неорганической химии, в частности, к получению сорбентов на основе терморасширенного графита, обладающих ферримагнитными свойствами, которые, в частности, могут быть использованы для очистки различных сред от техногенных загрязнителей, в частности для сбора разлитой нефти и других углеводородов с поверхности водоемов и грунта, а также для локализации разливов нефти.

Предшествующий уровень техники

В последние годы для очистки различных сред от нефтепродуктов и других углеводородов применяют сорбенты на основе термически расширенного графита.

Первые патенты, относящиеся к таким сорбентам, появились в 80-х годах прошлого века.

В частности, в патенте GB 2149769 раскрывается использование термически расширенного графита (ТРГ) в качестве сорбента для поглощения и перевода в твердое состояние жидких отходов нефтепереработки и отработанных нефтепродуктов. Использование такого сорбента затруднено из-за сложности сбора отработанного и насыщенного нефтью сорбента с очищаемых поверхностей, например открытых водоемов, что приводит к заметным потерям сорбента и недостаточной степени очистки загрязненных сред.

В последние годы также активно разрабатывались т.н. «магнитные» сорбенты, представляющие собой порошковые сорбенты с включениями ферромагнитных частиц, которые позволяют легко убрать загрязнения различных сред (см., например, RU 2462303). Придание сорбентам магнитных свойств может обеспечить значительное повышение эффективности их использования, поскольку открывается возможность вводить сорбенты в очищаемую среду в виде дисперсной фазы при контролируемой поверхности межфазного контакта. Сбор насыщенного сорбента с поверхности очищаемых сред может производиться с помощью оборудования, оснащенного электромагнитом или постоянным магнитом.

Эти магнитные сорбенты могут в качестве основы содержать углеродную составляющую.

В патенте RU 2445156 раскрывается способ получения магнитного сорбента, в соответствии с которым древесные опилки обрабатывают 10% водным раствором хлорида железа (III) и 10% водным раствором хлорида цинка при их определенном соотношении, затем полученную смесь перемешивают, сушат и карбонизуют в токе инертного газа в интервале температур 400-800°C, далее продукт отмывают водой, отфильтровывают, вновь промывают водой до нейтральной среды и сушат до постоянного веса.

Наиболее близким техническим решением к предложенному является способ получения сорбента по патенту RU 134155, включающий смешивание порошка интеркалированного графита с порошком магнетита (Fe3O4) и органической жидкостью, последующее перемешивание полученной смеси, отделение органической жидкости и сушку твердой фазы до сыпучего состояния, после чего проводят ее термическое расширение. При этом в качестве соединения железа используют магнетит, а в качестве органической жидкости используют бензин, ацетон, дизельное топливо или газовый конденсат. Данный способ позволяет получать графитовый сорбент для удаления нефти и нефтепродуктов с поверхности воды, который после насыщения нефтью можно достаточно легко и практически полностью собрать с поверхности воды для дальнейшей регенерации и повторного использования.

К недостаткам известного способа относится неравномерность распределения соединения железа по поверхности сорбента и неравномерность распределения частиц по размерам. Ввиду того, что магнетит нерастворим в органических жидкостях, он просто неравномерно оседает на поверхность сорбента, в результате чего образуется не новая устойчивая фаза железа на поверхности интеркалированного графита, а простая смесь интеркалированного графита и магнетита, не связанного с его поверхностью. При терморасширении окисленного графита часть осевшего на него магнетита в жестких термических условиях способна окислиться до гематита, приводя к потере магнитных свойств полученного сорбента.

Раскрытие изобретения

Задачей изобретения является получение сорбента на основе терморасширенного графита, содержащего магнитную фазу, представленную ферримагнитными магнетитом (Fe3O4) и маггемитом (γ-Fe2O3) с улучшенными эксплуатационными свойствами за счет равномерного распределения ферримагнетиков по поверхности терморасширенного графита, однородности размеров, за счет возможности и равномерности распределения размеров, а также высокого содержания железосодержащей фазы и повышения магнитных свойств.

Поставленная задача решается способом получения сорбента на основе термически расширенного графита, модифицированного железосодержащими фазами с ферримагнитными свойствами, в соответствии с которым он включает следующие стадии:

(A) получение смеси интеркалированного графита с раствором соли 2 и/или 3 валентного железа в органической жидкости, разлагающейся при нагреве от 600 до 900°C с выделением метана, где концентрация соли железа в растворе составляет от 10 до 50 масс. %;

(B) отделение от полученной смеси жидкой фазы с получением твердой фазы в виде интеркалированного графита с нанесенными на него соединениями железа;

(C) сушка твердой фазы до сыпучего состояния; и

(D) термическое расширение интеркалированного графита с нанесенными на него соединениями железа при температуре от 600 до 900°C с получением термически расширенного графита, модифицированного железосодержащими фазами с ферримагнитными свойствами.

В частных воплощениях изобретения поставленная задача решается способом, в котором термическое расширение интеркалированного графита на стадии D осуществляют в воздушной атмосфере.

В иных частных воплощениях изобретения поставленная задача решается способом, в котором термическое расширение интеркалированного графита на стадии D осуществляют в восстановительной атмосфере.

В этом случае возможно в качестве восстановительной атмосферы на стадии D использовать метан.

Возможно также термическое расширение на стадии D осуществлять в газопламенной печи.

В качестве соли 2 и/или 3 валентного железа на стадии А в наиболее желательных воплощениях изобретения используют соль, выбранную из группы, включающей Fe(NO3)3, FeCl3, FeSO4.

Наиболее благоприятное сочетание свойств может быть реализовано, если в качестве раствора соли 2 и/или 3 валентного железа в органической жидкости на стадии А используют раствор с концентрацией 40-50 масс. %.

Целесообразно в качестве органической жидкости на стадии А использовать жидкость, выбранную из группы, включающей ацетон, смесь ацетона и октана, бутанол-2.

В качестве интеркалированного графита на стадии А в наилучших воплощениях изобретения целесообразно использовать нитратный графит, особенно, полученный по электрохимической технологии

Поставленная задача решается также сорбентом на основе термически расширенного графита, модифицированного железосодержащими фазами с ферримагнитными свойствами, который получен в соответствии с заявленным способом.

В наилучшем воплощении данного изобретения железосодержащая фаза сорбента с ферримагнитными свойствами представляет собой смесь оксидов Fe3O4 и γ-Fe2O3.

Сорбент также может содержать в качестве железосодержащей фазы с ферримагнитными свойствами смесь оксидов γ-Fe2O3, и α-Fe2O3.

Сорбент также может дополнительно содержать суперпарамагнитные наночастицы оксида железа (III) размером менее 10 нм.

Осуществление изобретения

Сущность изобретения состоит в следующем.

Преимуществом нанесения органических растворов солей железа на поверхность интеркалированного графита является равномерность распределения соли по поверхности интеркалированного графита, равномерность распределения по размерам, возможность контролировать количество нанесенной соли железа путем изменения концентрации раствора. Соль железа, а также молекулы растворителя равномерно сорбируются на поверхность интеркалированного графита, прочно связываясь с ней по механизму химической и физической сорбции.

При терморасширении интеркалированного графита можно получить сорбент с различной долей равномерно распределенной по поверхности магнитной фазой в зависимости от атмосферы терморасширения.

Способ осуществляется в несколько стадий, на первой из которых формируют смесь интеркалированного графита с раствором соли 2 и/или 3 валентного железа в органической жидкости, концентрация соли в котором составляет 10-50 %.

Термин «соли 2 и/или 3 валентного железа» означает любую соль или смесь солей, в которых железо имеет валентность 2 и/или 3. Наиболее доступными солями, отвечающими этим условиям, являются следующие: Fe(NO3)3, FeCl3, Fe2(SO4)3, FeCl2, FeSO4, ацетат железа (II), (III), а также различные кристаллогидраты данных солей. Данные соли, а также молекулы органического растворителя сорбируются на поверхность интеркалированного соединения, образуя устойчивую фазу железа.

На второй стадии осуществляется терморасширение интеркалированного графита с сорбированными на его поверхность солями железа и молекулами растворителя в атмосфере воздуха или метана при его нагреве с образованием терморасширенного соединения графита с нанесенной на его поверхность железосодержащей фазой.

Полученный материал представляет собой композиционный материал, состоящий из частиц термически-расширенного графита с нанесенными на них частицами ферримагнетиков, таких как магнетит (Fe3O4) и маггемит (γ-Fe2O3), а также небольшим количеством суперпарамагнитных наночастиц оксида железа (III) с размером менее 10 нм.

Термин «ферримагнетик» означает материал, у которого магнитные моменты атомов различных подрешеток ориентируются антипараллельно, но количества спинов, ориентированных в противоположных направлениях, разное, а следовательно, общий магнитный момент отличен от нуля.

Термин «суперпарамагнитные частицы» означает частицы достаточно малых размеров, равномерно намагниченные по всему объему. При отсутствии внешнего магнитного поля средняя намагниченность суперпарамагнитных частиц равна нулю, но во внешнем магнитном поле такие частицы ведут себя как парамагнетики независимо от температуры, магнитная восприимчивость суперпарамагнетиков намного больше, чем парамагнетиков.

Нагрев для термически расширенного графита может проходить, например, в атмосфере воздуха или восстановительной атмосфере.

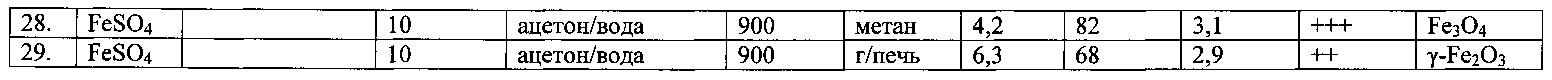

Получение терморасширенного графита с ферримагнитной железосодержащей фазой происходит в две стадии. На первой стадии происходит пропитка ИГ органическим раствором соли железа (II) или (III). На второй стадии происходит терморасширение пропитанного ИГ в атмосфере метана или воздуха, при этом стадии осуществляются по следующим схемам:

Использование для получения терморасширенного графита интеркалированного графита, пропитанного в растворе солей 2 и/или 3 валентного железа, позволяет добиться равномерного распределения и высокого содержания ферримагнитных соединений железа, в частности магнетита (Fe3O4) и маггемита (γ-Fe2O3), с размером частиц от нескольких нанометров до десятков микрометров.

Помимо данных соединений железа, как указывалось выше, образуются суперпарамагнитные наночастицы оксида железа (III) размером менее 10 нм, проявляющие суперпарамагнитные свойства.

Так, при термическом расширении на воздухе, железосодержащая фаза представлена ферримагнитными частицами γ-Fe2O3, небольшим количеством суперпарамагнитных частиц оксида железа (III) размером менее 10 нм и частицами α-Fe2O3, не обладающими магнитными свойствами.

При термическом расширении в восстановительной атмосфере, железосодержащая фаза содержит ферримагнитные частицы Fe3O4 и γ-Fe2O3 и суперпарамагнитные наночастицы оксида железа (III) размером менее 10 нм

Данный терморасширенный графит является гидрофобным материалом ввиду того, что основной составляющей свободной энергии поверхности терморасширенного графита является дисперсионная.

Аналогичный эффект не может быть достигнут в известном способе, где железосодержащий компонент не растворим в органической жидкости, а сама органическая жидкость применяется только для смачивания интеркалированного графита.

В качестве солей 2 и/или 3 валентного железа, в частности, могут быть использованы следующие соли: безводный FeCl3, FeCl3·6Н2О, Fe(NO3)3·9H2O, FeSO4·7H2O, однако этот список не является исчерпывающим.

Полученные таким образом образцы терморасширенного графита обладают низкой насыпной плотностью (до 1-2 г/л), высоким содержанием железа в пересчете на чистое железо (до 20 масс. %), долей магнитной компоненты в железосодержащей фазе до 100%, высокой намагниченностью насыщения (до 17 эме/г), наличием суперпарамагнитных наночастиц оксида железа (III) размером менее 10 нм (до 10%), а также высокой сорбционной емкостью по отношению к жидким углеводородам (до 100 г/г по отношению к нефти) и высокой гидрофобностью поверхности.

Исходным материалом для получения сорбента может служить порошок интеркалированного графита, полученный путем взаимодействия исходного графитового порошка с сильными окислителями, например, такими, как кислоты Бренстеда и кислоты Льюиса. Такое взаимодействие может быть осуществлено как химическим путем, так и по электрохимической технологии.

Использование в качестве интеркалированного графита нитратного графита, полученного по электрохимической технологии, приводит к образованию более развитой поверхности, чем при других технологиях, что позволяет еще более улучшить такие свойства, как насыпная плотность, содержание железа, сорбционная емкость.

Интеркалированный графит смешивают с раствором солей 2 и/или 3 валентного железа в органической жидкости с концентрацией соли железа от 10 до 50% по массе. При содержании железа менее нижнего заявленного значения количества сорбированного железа недостаточно для придания магнитных свойств сорбенту. При содержании железа более верхнего значения наблюдается пересыщение раствора и осаждение железа. При этом будет наблюдаться неравномерное распределение частиц соединения железа по поверхности ИГ и неравномерное распределение по размерам.

Для осуществления предлагаемого способа подходящими органическими жидкостями являются широко доступные ацетон, октан, бутанол-1, бутанол-2, изопропиловый спирт, этанол, тетрагидрофуран, толуол, метилен, тетрахлорметан, но могут использоваться и другие жидкости, а также их смеси, позволяющие растворить соли 2 и/или 3 валентного железа, а также смачивающие интеркалированный графит.

Операцию термического расширения можно осуществить традиционным путем - нагревом на воздухе. В этом случае при нагреве органическая жидкость разлагается с выделением метана, который способен частично восстановить железосодержащую фазу, что приводит к образованию на поверхности терморасширенного графита частиц γ-Fe2O3, что и придает сорбенту ферримагнитные свойства. Но в данном случае по причине проведения терморасширения в окислительной атмосфере кислорода воздуха, образовывается достаточно высокое количество антиферромагнитного гематита (α-Fe2O3).

Однако можно проводить нагрев непосредственно в восстановительной атмосфере.

В качестве восстановительной атмосферы может быть выбран метан из-за дешевизны и доступности. В этом случае преимущественно образуется магнетит Fe2O4, а также небольшое количество γ-Fe2O3, и содержание магнитной компоненты в железосодержащей фазе может достигать 100%, т.е. в данных условиях железосодержащая фаза количественно восстанавливается до магнитной, что увеличивает магнитные свойства сорбентов. Также при терморасширении в метане восстанавливаются кислородосодержащие группы терморасширенного графита, при этом увеличивается его гидрофобность.

В обоих случаях в данных температурных условиях помимо ферримагнитных Fe2O4 и γ-Fe2O3 и антиферромагнитного α-Fe2O3 образуются суперпарамагнитные наночастицы оксида железа (III) размером менее 10 нм.

Температура термического расширения может варьироваться в достаточно широком интервале - как следует из литературных данных, интеркалированный графит может термически расширяться в диапазоне температур от 200 до 1200°C.

Термическое расширение может быть также осуществлено с использованием газопламенной печи, в которой нагрев осуществляется газовой горелкой, работающей на природном газе, что также создает восстановительную атмосферу.

Пример осуществления изобретения

К сухому порошку интеркалированного графита, полученного электрохимическим окислением в азотной кислоте, добавляли растворы солей железа (Fe(NO3)3, FeCl3, FeSO4) в органической жидкости с концентрацией соли железа от 10 до 47% в соотношении 1 к 5 по массе, затем смесь перемешивали. В качестве органической жидкости в примерах осуществления способа использовали ацетон, смесь ацетона и октана, бутанол-2.

После окончания перемешивания жидкость отделяли путем фильтрации, а твердую фазу подсушивали до сыпучего состояния в течение суток и подвергали нагреву в электрической печи на воздухе, в кварцевом реакторе, заполненном метаном или в газопламенной печи в среде природного газа при температуре от 350 до 1200°C для термического расширения частиц интеркалированного графита.

Полученный продукт в идеале представляет собой частицы термически расширенного графита с нанесенными на его поверхность ферримагнитными частицами оксида Fe3O4 (вспенивание в газопламенной печи или в атмосфере метана) и γ-Fe2O3 (вспенивание на воздухе).

Однако, как правило, состав железосодержащей фазы у графита, вспененного на воздухе, представлял собой смесь оксидов γ-Fe2O3 (до 20 масс. %) и α-Fe2O3 (до 75 масс. %), в которой также присутствовали суперпарамагнитные наночастицы оксида железа (III) (до 7 масс. %) размером менее 10 нм.

Состав железосодержащей фазы у графита, вспененного в газопламенной печи или в атмосфере метана, представлял собой смесь оксидов Fe3O4 (до 80%) и γ-Fe2O3 (до 15 масс. %), в которой также присутствовали суперпарамагнитные наночастицы оксида железа (III) размером менее 10 нм, хотя в некоторых случаях содержание Fe3O4 и γ-Fe2O3 достигало максимального значения, и магнитная фаза была полностью представлена ферримагнитными оксидами Fe3O4 и γ-Fe2O3.

Магнитные характеристики сорбента измеряли по следующей методике.

Тест на способность притяжения к магниту проводили с помощью постоянных магнитов Nd-Fe-B, обладающих напряженностью магнитного поля до 4 кЭ и градиентом напряженности 1 кЭ/мм. Для этого магнит вплотную приближали к терморасширенному графиту и фиксировали наличие вытягивания.

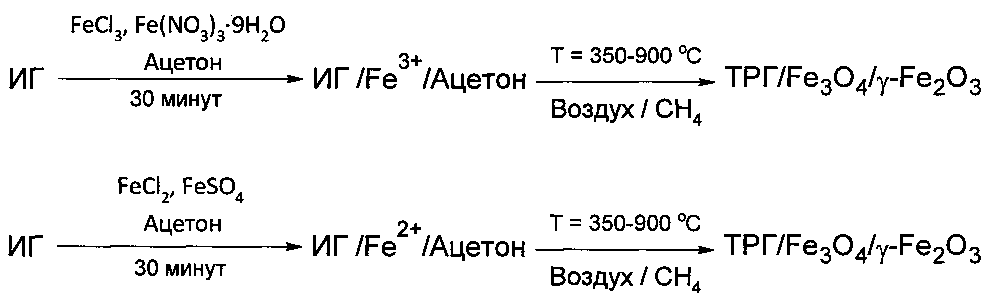

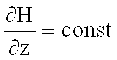

Магнитные характеристики сорбента измеряли по следующей методике. Магнитные характеристики образцов (намагниченность насыщения Ms и коэрцитивная сила Нс) были измерены на магнитометре типа весов Фарадея. Принцип работы прибора заключается в измерении силы Fz при действии на образец внешнего магнитного поля. Эта сила связана со свойствами материала следующей формулой:

где χ - магнитная восприимчивость и m - масса образца, H - напряженность и  - градиент напряженности магнитного поля, g - ускорение свободного падения. При условии малого размера образца

- градиент напряженности магнитного поля, g - ускорение свободного падения. При условии малого размера образца  , поэтому возможно измерение силы вдоль оси z с помощью чувствительных весов с последующим построением петли магнитного гистерезиса и вычислением магнитных характеристик образцов. Максимальная напряженность приложенного магнитного поля составляла 18000 Э. Измерения выполнены при комнатной температуре с погрешностью 5%.

, поэтому возможно измерение силы вдоль оси z с помощью чувствительных весов с последующим построением петли магнитного гистерезиса и вычислением магнитных характеристик образцов. Максимальная напряженность приложенного магнитного поля составляла 18000 Э. Измерения выполнены при комнатной температуре с погрешностью 5%.

Тест на способность притяжения магнитом образцов ПГ/α-Fe после сорбции углеводородов изучали с помощью постоянных магнитов Nd-Fe-B, обладающих напряженностью магнитного поля до 4 кЭ и градиентом напряженности до 1 кЭ/мм. Для этого магнит вплотную приближали к пенографиту и фиксировали наличие вытягивания.

Согласно измерениям способности притягиваться к магниту и намагниченности насыщения Ms: «+-» - Ms=0-1 эме/г; «+» - Ms=1-2 эме/г; «+» - Ms=2-3 эме/г; «++» - Ms=3-5 эме/г; «+++» - Ms=>5 эме/г.

Сорбционные свойства измеряли в соответствии со следующим.

Образцы терморасширенного графита известной массы в виде порошка помещали в сеточную корзину с диаметром клеток 1 мм2 и далее вместе с корзиной помещали в стеклянную емкость, содержащую сорбат (нефть) с толщиной жидкости 5 см. После выдерживания 15 минут сеточную корзину извлекали из емкости и отстаивали в течение 30 с. Далее образец взвешивали и определяли сорбционную емкость (S) в единицах г поглощенного вещества на 1 г образца по следующей формуле:

S=(mПГ после сорбции-mПГ до сорбции)/mПГ до сорбции

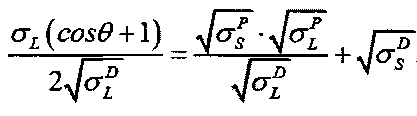

Измерение контактного угла смачивания проводили на приборе Attension The Sigma Tensiometer System, исследовалась смачиваемость образцов терморасширенного графита, спрессованного в форму таблеток диаметром 1,27 см и плотностью 0,03 г/см3, по отношению к воде и октану методом Вильгельми: исследуемую пробу закрепляли на весах и погружали в тестовую жидкость на глубину 5 мм со скоростью 5 мм/мин и фиксировали изменение величины F/L от глубины погружения, где F - сила, действующая на образец, а L - периметр смачиваемого образца. Краевые углы смачивания определяли по формуле:

cosθ=F/(σ·L), где σ - поверхностное натяжение жидкости.

В процессе анализа были измерены краевые углы смачивания при погружении (θadv) и извлечении (θrec), далее определяли равновесный угол смачивания (θequ) по формуле:

cosθequ=0,5cosθadv+0,5cosθrec

Полярную и дисперсионную составляющие поверхностной энергии пенографита определяли методом Оунса, Вендта, Рабеля и Кьельбле:

где σL - поверхностное натяжение жидкости, σL D, σL P - дисперсионная и полярная составляющая поверхностного натяжения жидкости, σS D, σS P - дисперсионная и полярная составляющая свободной энергии поверхности твердого тела.

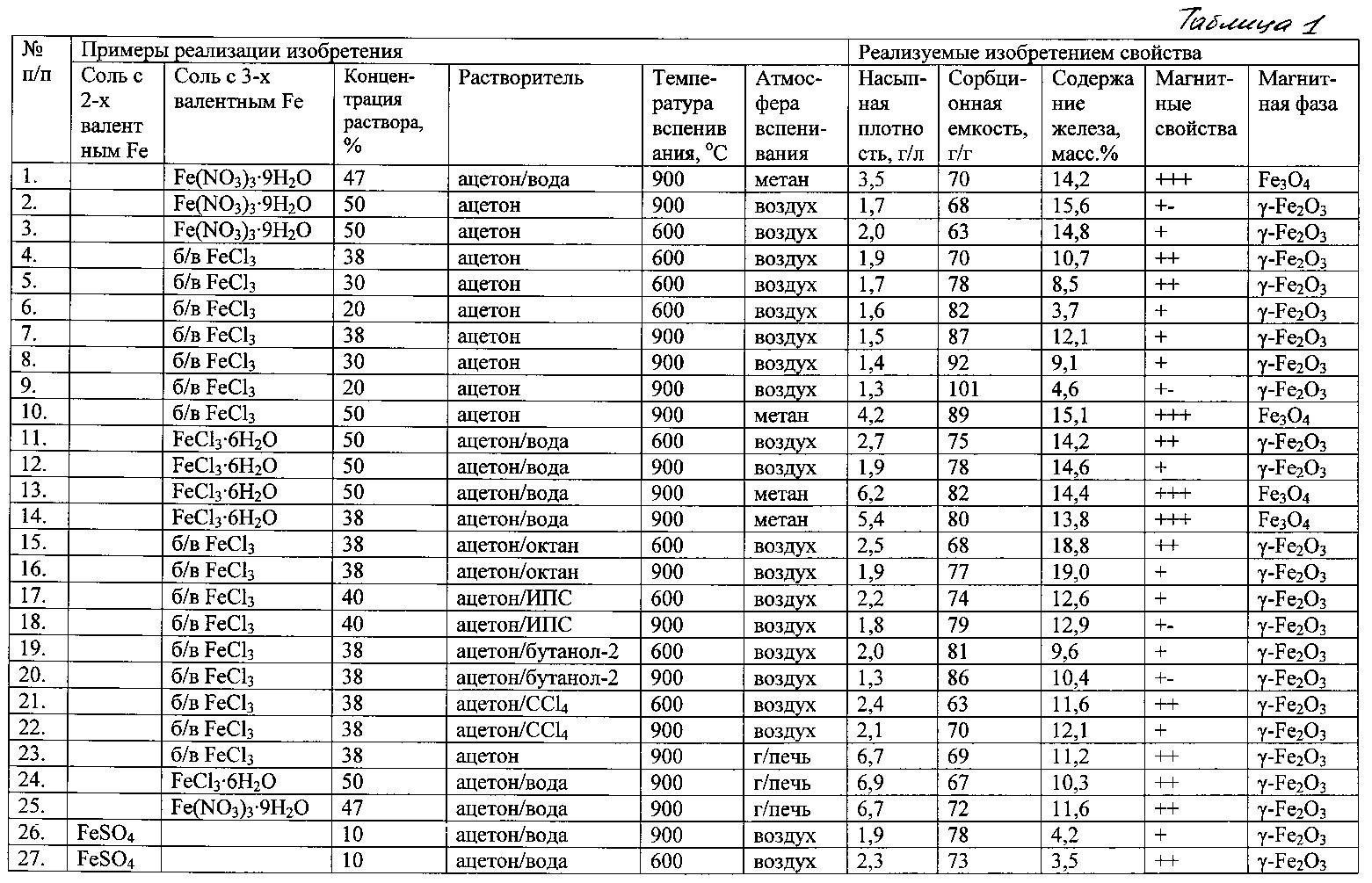

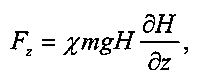

В таблице 1 приведены результаты испытаний сорбентов в зависимости от содержания в сорбенте железа, вида соли, растворителя и пр.

Как следует из данных в таблице, сорбент в соответствии с изобретением обладает улучшенными потребительскими свойствами, что позволит найти ему применение для очистки загрязненных сред, включая водную, от техногенных загрязнителей, в частности для сбора разлитой нефти и других углеводородов с поверхности водоемов и грунта, а также для локализации разливов нефти.