Результат интеллектуальной деятельности: КОМПОЗИЦИЯ ФТАЛОНИТРИЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ

Вид РИД

Изобретение

Изобретение относится к области полимерной химии и технологии полимерных композиционных материалов (ПКМ), а именно к композиции фталонитрильного связующего для полимерных композиционных материалов, способу ее получения, новому пластификатору для композиции фталонитрильного связующего, способу его получения, способу отверждения связующего согласно настоящему изобретению, способу получения полимерного композиционного материала и материалу, полученному этим способом.

Уровень техники

В известном уровне техники для изготовления полимерных композиционных материалов (ПКМ) используют различные матрицы. При этом связующие для ПКМ на основе фталонитрильных мономеров известны как наиболее термостойкие полимерные матрицы.

Первые разработки относятся к рубежу 1970-х и 80-х годов. Например, в известном из уровня техники документе US4056560 (US NAVY), 01.11.1977 раскрывается состав и способ получения бис-фталонитрильных мономеров, способных к полимеризации с образованием термостойкого полимера (до 350 ℃). Полимеризация может проходить термически или в присутствии катализаторов, представляющих собой соли переходных металлов. В другом известном из уровня техники документе US4259471 (US NAVY), 31.03.1981 раскрывается способ получения бис-фталонитрилов, связанных эфирным мостиком, а также их композиции с солями переходных металлов, позволяющие получать при нагревании сшитые термостойкие полимеры.

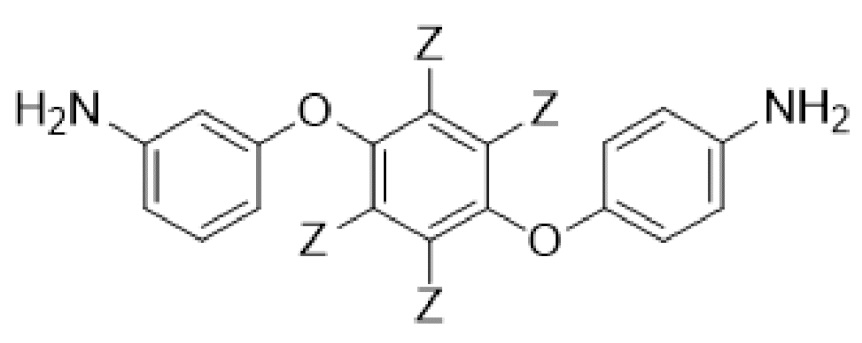

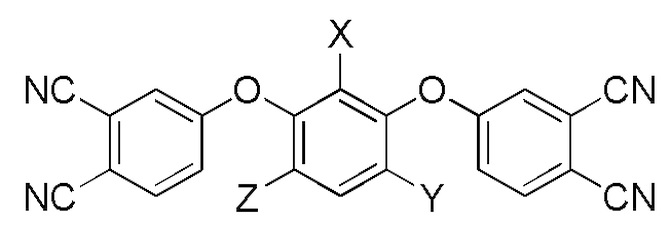

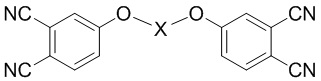

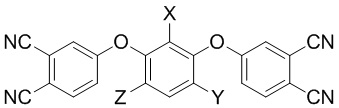

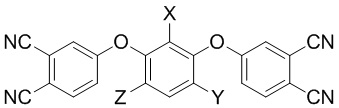

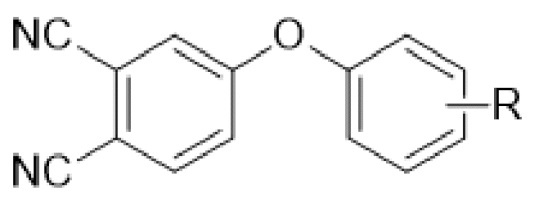

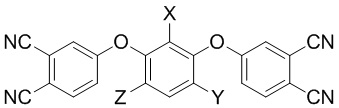

Структура фталонитрильного мономера, пригодного для использования в качестве основы для полимерной матрицы ПКМ, описывается в общем виде приведенной ниже формулой I.

Формула I

Мономер представляет собой линейную молекулу, содержащую на концах фталонитрильные (1,2-дициано-4-фенильные) группы, связанные посредством эфирной связи с фрагментом X, представляющий собой двухвалентный ароматический, алифатический или гетероатомный фрагмент. Полимеризация (отверждение) матриц, содержащих подобные мономеры, происходит путем химических превращений концевых фталонитрильных фрагментов в изоиндолиновые, триазиновые и фталоцианиновые структуры, за счет чего формируется сшитая трехмерная сетка:

Инициация отверждения происходит при нуклеофильной атаке по циано-группам. В качестве отвердителей используют, как правило, ароматические амины, ароматические диамины, фенолы, бисфенолы и др. нуклеофильные агенты.

Долгое время фталонитрилы не находили применения в качестве матриц для ПКМ, так как подобные мономеры обладали высокими температурами плавления (>170°C), в результате чего характеризовались узкими интервалами перерабатываемости, так как быстрая полимеризация начинается при температуре около 200 °С. Так в документе US4587325 (US NAVY), 06.05.1986 указано, что полимеризация фталонитрилов в присутствии аминов начинается при 200 °С.

К настоящему времени известно небольшое число работ, описывающих получение и свойства конструкционных ПКМ на основе фталонитрильных матриц (Sastri S.B., Armistead J.P., Keller T.M. Phthalonitrile-carbon fiber composites // Polym. Compos. Wiley Subscription Services, Inc., A Wiley Company, 1996. Vol. 17, № 6. P. 816-822; Sastri S.B. et al. Phthalonitrile-glass fabric composites // Polym. Compos. Wiley Subscription Services, Inc., A Wiley Company, 1997. Vol. 18, № 1. P. 48-54; Dominguez D.D., Jones H.N., Keller T.M. The effect of curing additive on the mechanical properties of phthalonitrile-carbon fiber composites // Polym. Compos. Society of Plastics Engineers, 2004. Vol. 25, № 5. P. 554-561; Augustine D., Mathew D., Reghunadhan Nair C. End-functionalized thermoplastic-toughened phthalonitrile composites: influence on cure reaction and mechanical and thermal properties // Polym. Int. John Wiley & Sons, Ltd, 2015. Vol. 64, № 1. P. 146-153; Zong L. et al. Enhanced thermal properties of phthalonitrile networks by cooperating phenyl-s-triazine moieties in backbones // Polymer (Guildf). 2015. Vol. 77. P. 177-188; Luo Y. et al. Effect of ortho-diallyl bisphenol A on the processability of phthalonitrile-based resin and their fiber-reinforced laminates // Polym. Eng. Sci. 2016. Vol. 56, № 2. P. 150-157; Chen Z. et al. Preparation and properties of bisphenol A-based bis-phthalonitrile composite laminates // J. Appl. Polym. Sci. Wiley Subscription Services, Inc., A Wiley Company, 2013. Vol. 129, № 5. P. 2621-2628; Augustine D., Mathew D., Nair C.P.R. Phenol-containing phthalonitrile polymers - synthesis, cure characteristics and laminate properties // Polym. Int. John Wiley & Sons, Ltd, 2012. Vol. 62, № 7. P. n/a-n/a.; Laskoski M. et al. Synthesis of bisphenol A-free oligomeric phthalonitrile resins with sulfone and sulfone-ketone containing backbones // J. Polym. Sci. Part A Polym. Chem. 2016. Vol. 54, № 11. P. 1639-1646.). При этом в большинстве работ композит формуют из препрега, полученного по растворной технологии.

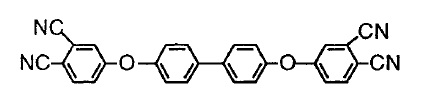

Одной из первых работ по разработке ПКМ на основе фталонитрильных связующих является документ Sastri S.B., Armistead J.P., Keller T.M. Phthalonitrile-carbon fiber composites // Polym. Compos. Wiley Subscription Services, Inc., A Wiley Company, 1996. Vol. 17, № 6. P. 816-822, в котором описан ПКМ на основе 4,4'-бис(3,4-дицианонокси)бифенила (PN) формулы

и углеродной ленты марки «IM-7 12K».

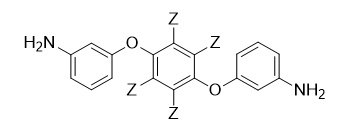

Для получения связующего в расплав мономера при 234 °С был добавлен инициатор полимеризации 1,3-бис(3-аминофенокси)-бензол (АФБ) формулы III в количестве 2.1 масс.%. После интенсивного перемешивания при 250 °С в течение 15 минут связующее было охлаждено до комнатной температуры, и использовалось для формования ПКМ.

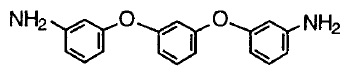

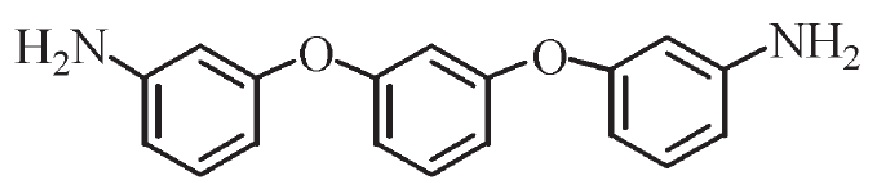

(АФБ)

Полученный преполимер имеет Tпл ~ 80 °С, растворим в ряде органических растворителей, а также имеет высокие показатели времени жизни при стандартных условиях. В дальнейшем по растворной технологии был получен препрег, после чего был сформован ПКМ. Для этого 10 слоев препрега были выложены по [0] внутри вакуумного пакета между двумя металлическими пластинами, после чего собранный пакет под вакуумом в автоклаве был нагрет до 250 °С, спустя 30 минут выдержки было приложено давление 1.4 МПа с дополнительным получасом выдержки. Финалом цикла отверждения является нагрев 4°/мин. до 325 °С и выдержкой в течение 3 часов с дальнейшим охлаждением со скоростью 4°/мин.

При изучении механических свойств ПКМ на основе фталонитрильного связующего и сопоставлении с PMR-15 обнаруживается близость параметров прочности на растяжение с небольшим превосходством полиимидного ПКМ, однако композит на основе фталонитрила демонстрирует значительно большую прочность на изгиб (табл. 4). Кроме того, авторы особенно отмечают высокую термостабильность: время до воспламенения составляет 75 сек., таким образом ПКМ на основе фталонитрильного связующего удовлетворяет стандартам ВВС США.

В дальнейшем на основе того же фталонитрильного связующего был получен препрег на основе стеклоткани и сформован ПКМ по аналогичной схеме (Sastri S.B. et al. Phthalonitrile-glass fabric composites // Polym. Compos. Wiley Subscription Services, Inc., A Wiley Company, 1997. Vol. 18, № 1. P. 48-54.). Кроме того, был получен ПКМ методом вакуумной инфузии при температуре пропитки 260 °С.

Современной тенденцией при производстве изделий из ПКМ является отказ от автоклавных технологий формования. Одним из наиболее перспективных безавтоклавных методов является вакуумная инфузия в силу того, что не требует дорогостоящего оборудования и оснастки и не ограничивает размер изготовляемых деталей. Использование вакуумной инфузии при производстве монолитных панелей крыла перспективного лайнера МС-21 вместо автоклавных технологий позволило снизить стоимость детали в 4 раза - с 2 млн. долларов до 0,5 млн. долларов. (https://www.compositesworld.com/articles/resin-infused-ms-21-wings-and-wingbox). В то же время для вакуумной инфузии необходимо использовать низковязкие связующие (вязкость η < 500 мПа⋅с).

Одной из технических проблем, часто возникающих при производстве связующего, является выбор содержания и типа инициатора полимеризации, поскольку при увеличении содержания инициатора увеличивается скорость отверждения, и, соответственно, формования ПКМ, однако вместе с тем уменьшается время жизни полимера, что создает дополнительные технологические сложности.

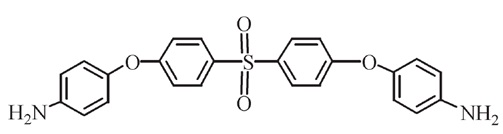

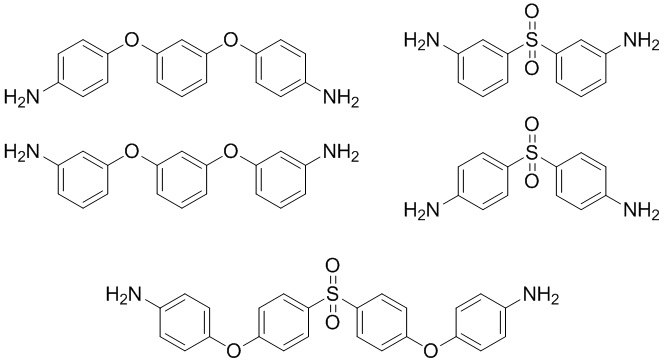

Влияния инициатора полимеризации на свойства фталонитрильных связующих и ПКМ на их изучали в статье Dominguez D.D., Jones H.N., Keller T.M. The effect of curing additive on the mechanical properties of phthalonitrile-carbon fiber composites//Polym. Compos. Society of Plastics Engineers, 2004. Vol. 25, № 5. P. 554-561. Для этого в расплав 4,4'-бис(3,4-дицианонокси)бифенила добавлялся инициатор бис(4-(4-аминофенокси)фенил)сульфон (п-БАФС) или 1,3-бис(3-аминофенокси)-бензол (м-АФБ), после чего по растворной технологии получали препрег.

(п-БАФС)

(м-АФБ)

Листы препрега укладывали в металлическую оснастку, вакуумировали, и под давлением 1.4 МПа отверждали по схеме выдерживали при температуре 280°С в течение 1 ч, затем - при температуре 325°С в течение 1 ч, затем - при температуре 350°С в течение 1 ч, затем - при температуре 375°С в течение 8 ч (скорость нагрева и охлаждения - 3°/мин). В результате исследования механических свойств было обнаружено, что при использовании п-БАФС полное отверждение ПКМ происходит при финальной выдержке при 375°С в течение 8 часов. Кроме того, было показано, что при использовании м-АФБ не происходит каких-либо значительных изменений механических свойств.

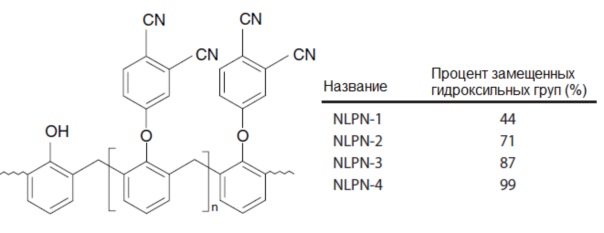

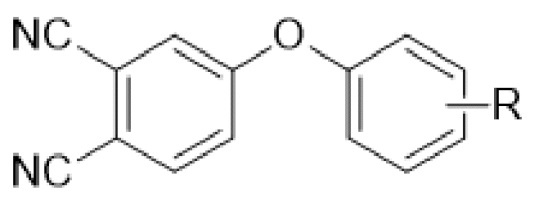

В статье Augustine D., Mathew D., Nair C.P.R. Phenol-containing phthalonitrile polymers - synthesis, cure characteristics and laminate properties//Polym. Int. John Wiley & Sons, Ltd, 2012. Vol. 62, № 7. P. n/a-n/a. также была предпринята попытка получения ПКМ с фталонитрильной матрицей на основе олигомера, структура которого описывается формулой

.

.

Варьируя замещение гидроксильных групп на фталонитрильные от 44 до 99% был получен ряд связующих, отверждавшихся по схеме: выдерживание при 100°С в течение 30 мин, затем выдерживание при 150°С в течение 30 мин, затем выдерживание при 200°С в течение 30 мин, затем выдерживание при 250°С - 1 час, затем выдерживание при 300°С - 1 час, затем выдерживание при 350°С - 3 часа.

Используя раствор связующего в метилэтилкетоне получали препрег на основе углеродной ткани марки «Т-300». Листы препрега сушили под вакуумом при температуре 60 °С. В дальнейшем листы укладывались в оснастку и отверждались по схеме, используемой для отверждения связующего. В ходе работы была изучена зависимость свойств ПКМ от содержания фталонитрильных групп в связующем, и было показано возрастание термических вместе с падением механических свойств композиционного материала.

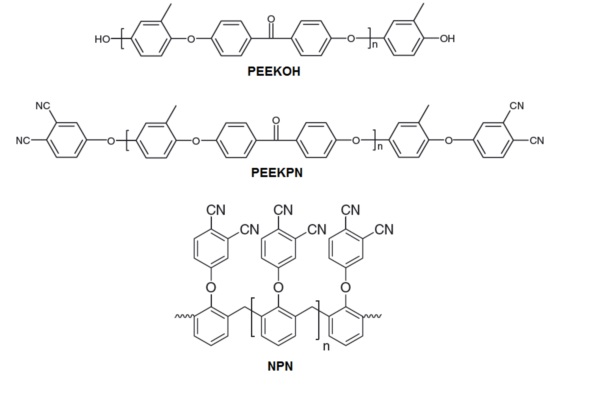

В статье Augustine D., Mathew D., Reghunadhan Nair C. End-functionalized thermoplastic-toughened phthalonitrile composites: influence on cure reaction and mechanical and thermal properties//Polym. Int. John Wiley & Sons, Ltd, 2015. Vol. 64, № 1. P. 146-153 описан ПКМ на основе олигомерного фталонитрильного связующего. Структуры используемых олигомеров представлены ниже.

В статье Augustine D., Mathew D., Nair C.P.R. Phenol-containing phthalonitrile polymers - synthesis, cure characteristics and laminate properties // Polym. Int. John Wiley & Sons, Ltd, 2012. Vol. 62, № 7. P. n/a-n/a. смешиванием растворов мономеров в ТГФ также были получены связующие состава NPN:PEEKOH=90:10, 80:20 и 70:30 (вес.), а также NPN:PEEKPN=80:20 (вес.) с содержанием инициатора 4,4'-диаминодифенилсульфона (ДДС) 1 масс.%. Раствор связующего в ТГФ использовался для растворной препреговой технологии с использованием углеродной ткани «Т-300», в результате чего после сушки при 60°С получали готовый препрег. Для получения ПКМ препрег помещали в металлическую оснастку и отверждали по схеме: выдерживание при 120°С - 30 мин, затем выдерживание при 150°С - 1 час, затем выдерживание при 200°С - 1 час, затем выдерживание при 250°С - 2 часа, затем выдерживание при 300°С - 3 часа, затем выдерживание при 330°С - 4 часа. Однако после отверждения ПКМ расслаивался, в связи с чем применение в промышленности невозможно.

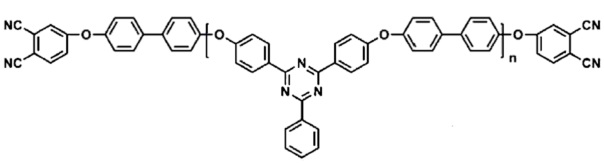

В статье Zong L. et al. Enhanced thermal properties of phthalonitrile networks by cooperating phenyl-s-triazine moieties in backbones // Polymer (Guildf). 2015. Vol. 77. P. 177-188 было предложено использование в качестве исходного сырья для создания ПКМ олигомер формулы,

,

,

содержащий триазиновый фрагмент в ядре.

Для получения связующего в расплав олигомера при 280 °С был добавлен инициатор полимеризации п-БАФС в количестве 5 масс.%. Расплав охлаждали до комнатной температуры, растворяли в N-метилпирролидоне (НМП), после чего на основе углеродной ленты получали готовый препрег. Для получения ПКМ препрег выкладывали по [0] в 12 слоев внутри металлической оснастки, и выдерживали при 280°С в течение 2 часов под давлением в 2.5 МПа. Далее предотвержденный углепластик извлекался из оснастки и отверждался в муфельной печи по схеме: выдерживание при 250°С в течение 1 часа, затем выдерживание при 285°С - 1 час, затем выдерживание при 325°С - 3 часа, затем выдерживание при 350°С - 2 часа, затем выдерживание при 375°С - 8 часов.

В результате работы были изучены термические и механические свойства полученных ПКМ, показана высокая термическая и термоокислительная стабильность, а также сравнимая с ранее изученными матрицами прочность на растяжение и изгиб при комнатной температуре, и показано значительное изменение механических свойств при повышении температуры до 450 °С.

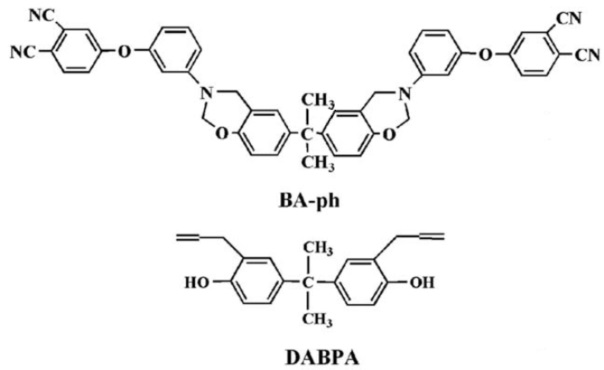

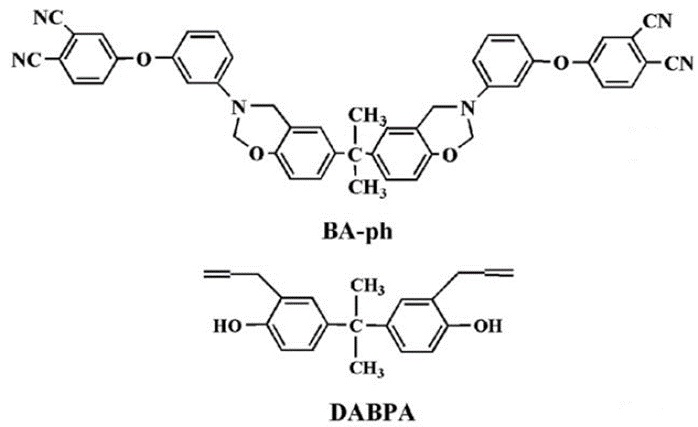

В статье Luo Y. et al. Effect of ortho-diallyl bisphenol A on the processability of phthalonitrile-based resin and their fiber-reinforced laminates // Polym. Eng. Sci. 2016. Vol. 56, № 2. P. 150-157 был предложен состав связующего на основе фталонитрильного мономера, содержащего бензоксазиновый фрагмент (BA-ph), а также орто-диаллил бисфенола А (DAPBA).

Этой статье были предложены составы связующих, содержащих мономеры BA-ph и DABPA в соотношении 2/1, 2/2, 2/2.5 и 2/3, названные BA-ph/DABPA21, BA-ph/DABPA22, BA-ph/DABPA22.5 и BA-ph/DABPA23 соответственно. Для получения связующих в расплав фталонитрильного мономера при 160°С добавлялся DABPA при интенсивном перемешивании до образования гомогенной смеси, после чего смесь остужалась до комнатной температуры. Далее связующее растворяли в ацетоне, и полученным раствором пропитывали стеклоткань, после чего материал сушили при комнатной температуре на воздухе в течение 24 часов. Полученные листы препрега укладывались в металлическую оснастку, после чего в прессе под давлением 20 МПа производилось предотверждение при 160°С в течение 2 ч, и постотверждение: выдерживание при 180°С - 2 ч, затем выдерживание при 200°С - 2 ч, затем выдерживание при 220°С - 2 ч, затем выдерживание при 240°С - 2 ч, затем выдерживание при 260°С - 2 ч, затем выдерживание при 280°С - 2 ч.

При изучении полученных ПКМ было обнаружено возрастание механических свойств композита на основе смесевого связующего с соотношением 2/2 по сравнению с чистым фталонитрильным, однако также нельзя не отметить падение термической и термоокислительной стабильности отвержденной матрицы данного состава. Это можно видеть из таблицы 1 ниже.

Таблица 1. Термические свойства ПКМ на основе связующих BA-ph/DABPA

|

Также некоторые сведения о свойствах известных из уровня техники ПКМ на основе фталонитрильных матриц представлены в таблице 2 ниже.

Таблица 2. Общие сведения об известных из уровня техники ПКМ с фталонитрильными матрицами

|

|

где 1- Прочность на растяжение; 2- Прочность на изгиб; 3 - Прочность при межслоевом сдвиге

Кроме того, синтез различных фтлонитрильных олигомеров описан в научных статьях Laskoski M. et al. Synthesis of bisphenol A-free oligomeric phthalonitrile resins with sulfone and sulfone-ketone containing backbones // J. Polym. Sci. Part A Polym. Chem. 2016. Vol. 54, № 11. P. 1639-1646; Laskoski M. et al. Improved Synthesis of Oligomeric Sulfone-Based Phthalonitriles // Macromol. Chem. Phys. 2015. Vol. 216, № 17. P. 1808-1815; Wang J. et al. Preparation of self-promoted hydroxy-containing phthalonitrile resins by an in situ reaction // RSC Adv. The Royal Society of Chemistry, 2015. Vol. 5, № 127. P. 105038-105046; Zhang Z. et al. Self-catalyzed silicon-containing phthalonitrile resins with low melting point, excellent solubility and thermal stability // J. Appl. Polym. Sci. 2014. Vol. 131, № 20. P. n/a-n/a; Laskoski M. et al. Oligomeric aliphatic-aromatic ether containing phthalonitrile resins // J. Polym. Sci. Part A Polym. Chem. 2015. Vol. 53, № 18. P. 2186-2191 и патентных документах US8981036 (US GOVERNMENT), 2014; US8921510 (THE UNITED STATES OF AMERICA AS REPRESENTED BY THE SECRETARY OF NAVY), 2014; US 2016/311976 Al (THE GOVERNMENT OF THE UNITED STATES OF AMERICA AS REPRESENTED BY THE SECRETARY OF NAVY), 2016; WO 2016/100259 Al (US GOVERNMENT), 23.03.2016; WO 2016190621 A1 (LG CHEMICAL LTD), 01.12.2016. В основной цепочке этих известных олигомеров содержатся эфирные, силановые, фосфиновые и сульфоновые мостики. Описанные олигомеры обладают температурами стеклования до 45 °C. В связи с этим утверждается, что они пригодны для инжекционных методов, хотя подтверждений в виде примеров не приводится. Кроме того, введение олигомерного линкера в молекулу бис-фталонитрила приводит к снижению жесткости отвержденной матрицы как при комнатной, так и при повышенных температурах, ограничивая конструкционные применения. Модуль упругости отвержденных матриц на основе олигомеров, описанных в документах US8981036 и WO 2016190621 не превышает при комнатной температуре 1400 МПа, а выше 200 °C - 200 МПа, а вязкость расплава составляет 300 мПа⋅с при 150 °C.

Следует отметить, что возможность применения фталонитрильных связующих для формования ПКМ эффективными инжекционными методами определяется прежде всего их вязкостью при температуре пропитки. Для получения связующего, обладающего достаточно низкой вязкостью расплава при температуре переработки (не выше 500 мПа⋅с), необходимо получить мономеры с низкими температурами плавления. Приемлемыми для пропитки фталонитрилами можно считать температуры не выше 180 °C, например, температуры в интервале от комнатной температуры (24-25 °C) до 180 °C, предпочтительно не выше 150 °C, например, температуры в интервале от комнатной температуры (24-25 °C) до 150 °C или в интервале от 90 °C до 150 °C, поскольку именно для температур в этих интервалах разработаны вспомогательные материалы, производимые массово для процессов производства полимерных композитных материалов с использованием эпоксидных смол. При этом чем ниже температура пропитки, тем технологичнее этот процесс. В целях обеспечения соответствующей вязкости связующих в уровне техники были предприняты попытки использовать фталонитрильные олигомеры вместо мономеров (US8981036 B2 (US GOVERNMENT et.al.), 17.03.2015; US8921510 (THE UNITED STATES OF AMERICA AS REPRESENTED BY THE SECRETARY OF NAVY), 30.12.2014; US 2016/311976 Al ( THE GOVERNMENT OF THE UNITED STATES OF AMERICA AS REPRESENTED BY THE SECRETARY OF NAVY), 27.10.2016; WO 2016/100259 Al (US GOVERNMENT), 23.03.2016; Dominguez D.D., Keller T.M. Low-melting Phthalonitrile Oligomers: Preparation, Polymerization and Polymer Properties // High Perform. Polym. SAGE Publications, 2006. Vol. 18, № 3. P. 283-304) или вводить в структуру мономера гибкие фрагменты, а именно, содержащие гетероатом (Bulgakov B.A. et al. Low-melting phthalonitrile thermosetting monomers with siloxane- and phosphate bridges // Eur. Polym. J. 2016. Vol. 84. P. 205-217; Alexander V. Babkin, Elvek B. Zodbinov, Boris A. Bulgakov, Alexey V. Kepman, and Viktor V. Avdeev. Low-melting siloxane-bridged phthalonitriles for heat-resistant matrices. European Polymer Journal, 66:452-457, 2015). Введение в структуру мономера гибких фрагментов, содержащих гетероатом является более предпочтительным, так как при этом сохраняется высокая температура стеклования (тепловой деформации) отвержденных матриц, тогда как для олигомеров наблюдается резкое падение этого параметра по сравнению с классическими фталонитрилами из-за пластификации матрицы олигомерным фрагментом (Laskoski M. et al. Oligomeric aliphatic-aromatic ether containing phthalonitrile resins // J. Polym. Sci. Part A Polym. Chem. 2015. Vol. 53, № 18. P. 2186-2191).

Также в уровне техники предпринимались попытки улучшить свойства фталонитрильных связующих, создав на их основе более сложные композиции.

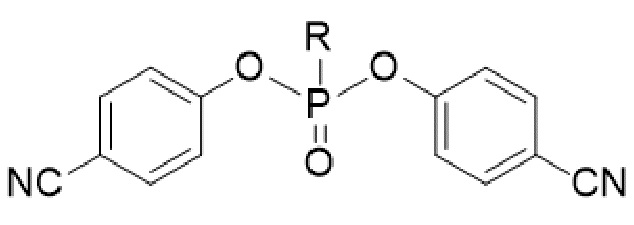

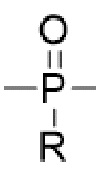

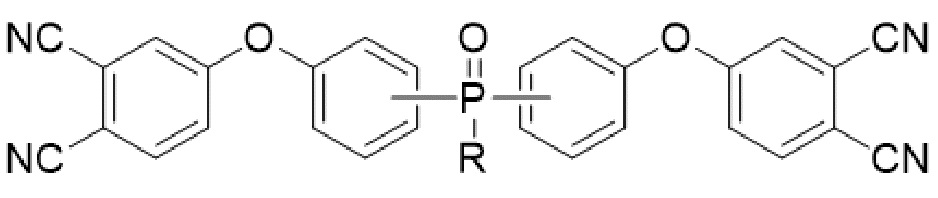

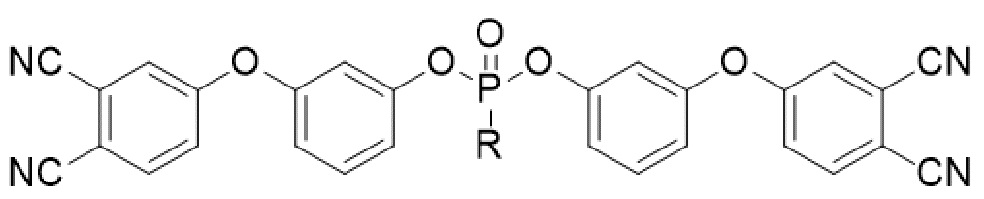

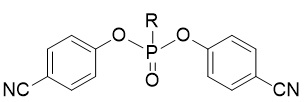

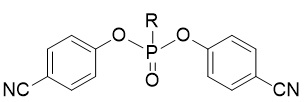

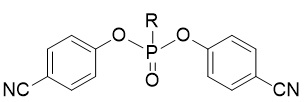

Например, в документе RU2638307 (Закрытое акционерное общество "Институт Новых Углеродных Материалов и Технологий" (ЗАО "ИНУМиТ")), 15.12.2017 документе раскрываются фосфорсодержащие мономеры общей формулы

,

,

способ их синтеза, а также связующее состоящее из этих мономеров и ароматических аминов.

Однако применению связующих, описанных в RU 2638307, мешает высокая ресурсоемкость процесса их получения и большое количество отходов, образующихся в ходе производства.

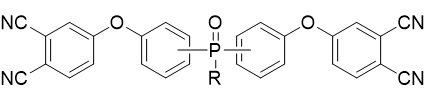

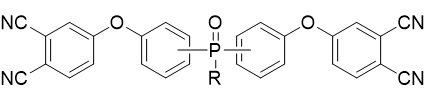

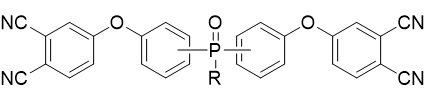

В статье B. A. Bulgakov, A. V. Babkin, P. B. Dzhevakov, A. A. Bogolyubov, A. V. Sulimov, A. V. Kepman, Yu G. Kolyagin, D. V. Guseva, V. Yu Rudyak, and A. V. Chertovich. Low-melting phthalonitrile thermosetting monomers with siloxane- and phosphate bridges. European Polymer Journal, (84):205-217, 2016 раскрыт синтез различных фосфорсодержащих мономеров общей формулы

а также их полимеризация в присутствии 1,3-бис(4-диаминофенокси)бензола, при использовании их в качестве единственных мономеров мономеров, так и в виде смесей с мономером формулы

В статье приводятся термические и механические свойства полученных полимеров, из которых следует, что им свойственны те же недостатки, что и связующим, описанным в RU 2638307. Процесс получения полимеров, описанных в данной статье, также весьма ресурсоемок и при его осуществлении образуется большое количество отходов. Кроме того, описанные в данной статье смесевые связующие, содержащие сомономеры, склонны к кристаллизация высокоплавкого мономера из смеси, а также имеют высокие значения вязкости расплавов, что существенно затрудняет их применение в качестве связующих для инжекционных методов получения ПКМ, в том числе вакуумной инфузии и инжекции в форму.

В документе WO2016064298 (CLOSED JOINT STOCK COMPANY INST OF NEW CARBON MATERIALS AND TECHNOLOGIES CJSC INCMAT), 28.04.2016 раскрыты легкоплавкие кремнийсодержащие мономеры, способ их синтеза, а также связующее состоящее из этих мономеров и ароматических аминов. Недостатком описанного в данном документе связующего на основе легкоплавких кремнийсодержащих мономеров является то, что несмотря на то, что использование кремнийсодержащих мономеров приводит к ухудшению механических свойств отвержденной матрицы. Так, модуль упругости полимера, полученного нагреванием 4,4'-(((((фенил(метил)силандиил)бис(окси))бис(метилен))бис(4,1-фенилен))бис(окси))дифталонитрила в присутствии ароматического диамина, составил 2,6 ГПа (Б. А. Булгаков, А. В. Бабкин, А. А. Боголюбов, Е. С. Афанасьева, and А. В. Кепман. Механические и физико-химические свойства связующих для полимерных композиционных материалов на основе легкоплавких фталонитрильных мономеров. Известия Академии наук. Серия химическая, (1):287-290, 2016). Кроме того, синтез кремнийсодержащих бис-фталонитрилов, описанный в документе WO2016064298, включает три стадии и требует дорогостоящих реактивов.

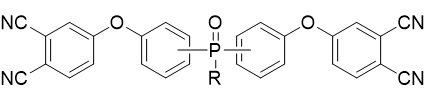

В статье B.A. Bulgakov, A.V. Sulimov, A.V. Babkin, IA Timoshkin, AV Solopchenko, AV Kepman, and VV Avdeev. Phthalonitrile-carbon fiber composites produced by vacuum infusion process. Journal of Composite Materials, 2017, DOI: 10.1177/0021998317699452 описано получение углепластиков методом вакуумной инфузии с использованием фталонитрильных связующих, в состав которых входят компоненты:

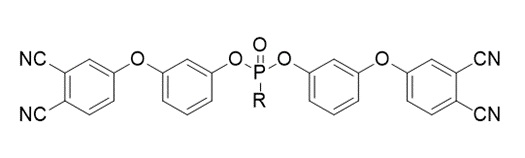

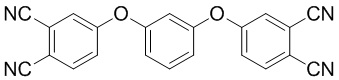

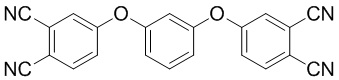

- мономер 1,3-бис (3,4-дицианофенокси)бензол:

,

,

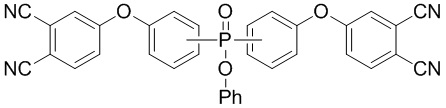

- сомономер бис(3-(3,4-дицианофенокси)фенил) фенилфосфат:

,

,

где R= OPh,

- инициатор 1,3-бис(4-диаминофенокси)бензол,

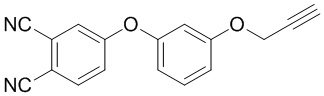

а также связующих, в которых помимо вышеперечисленных компонентов содержится пластификатор 4-[3-(проп-2-ин-1-илокси)фенокси]бензол-1,2-дикарбонитрил:

Кроме того, приводятся свойства таких связующих: реологические (вязкость), а также термические и механические свойства отвержденных матриц на их основе. Приводятся свойства полученных композитов. К недостаткам подхода, описанного в данной статье стоит отнести кристаллизацию высокоплавких компонентов при пропитке и сравнительно и минимальные значения вязкости расплава выше 300 мПа⋅с, что делает затруднительным изготовление крупногабаритных деталей сложной формы, нивелируя основные преимущества вакуумной инфузии перед другими методами.

В статье Boris A. Bulgakov, Artem V. Sulimov, Alexander V. Babkin, Dmitry V. Afanasiev, Alexander V. Solopchenko, Ekaterina S. Afanaseva, Alexey V. Kepman, and Viktor V. Avdeev. Flame-retardant carbon fiber reinforced phthalonitrile composite for high-temperature applications obtained by resin transfer molding. Mendeleev Communications, 27(3):257-259, 2017 описано получение углепластиков методом RTM (инжекция в форму) на основе связующего, состоящего из мономеров: 1,3-бис (3,4-дицианофенокси)бензола, бис(3-(3,4-дицианофенокси)фенил) фенилфосфата и кремнийсодержащего фталонитрила из заявки WO 2016064298, а также инициатора 1,3-бис(4-диаминофенокси)бензола. Приводятся механические и огнеупорные характеристики полученного материала. Хотя описанное в данной статье связующее пригодно для использования в процессе вакуумной инфузии, при его создании были использованы кремнийсодержащие мономеры, синтез которых, как упомянуто выше, многостадиен и весьма ресурсоемок. Кроме того, представленные механические свойства материала существенно ниже, чем для других известных углепластиков с фталонитрильными матрицами, в том числе полученных из препрегов по растворной технологии (Sastri S.B., Armistead J.P., Keller T.M. Phthalonitrile-carbon fiber composites // Polym. Compos. Wiley Subscription Services, Inc., A Wiley Company, 1996. Vol. 17, № 6. P. 816-822).

В документе US 2016/0168327 A1 описывается композиция фталонитрильного связующего, которая является наиболее близким аналогом заявляемого изобретения, состоящая из дифталонитрильного мономера, реактивного пластификатора (моно-фталонитрил) и ароматического диамина. Также раскрыта композиция, состоящая из дифталонитрильного мономера, нереактивного пластификатора (моно-фталонитрил) и ароматического диамина. Однако данная композиция отверждается при температуре 220-250 ˚С, что не позволяет использовать ее для формирования композитных материалов методом вакуумной инфузии, поскольку данный метод обычно используется и отлажен для получения полимерных композитных материалов на основе эпоксидных смол, вспомогательные материалы для инфузии рассчитаны для эксплуатации до 200°C, не выше.

Также композиции, описанные в данном документе, имеют высокую вязкость 10-50 Па⋅с, что также делает их малоподходящими для использования в процесса получения полимерных композитных материалов методом вакуумной инфузии. Хотя в документе US 2016/0168327 и указано, что описанные в нем полимерные композиции подходят для вакуумной инфузии, в нем отсутствуют примеры это подтверждающие. При этом следует учитывать, что согласно уровню техники максимально допустимым значением вязкости для RTM (Resin transfer molding, «инжекции в форму) и вакуумной инфузии является 0.8 Па⋅с (ASM Handbook Volume 21: Composites, Editor: D.B. Miracle and S.L. Donaldson, ASM International, 2001, глава Resin Transfer Molding and Structural Reaction Injection Molding by C.D. Rudd, University of Nottingham), а вязкость композиций согласно US 2016/0168327, как можно видеть из этого документа, превышает упомянутое значение.

Таким образом, известные из уровня техники решения, связанные с композициями связующего, предназначенными для формирования матрицы ПКМ, имеют ряд недостатков. Поэтому в уровне техники существует потребность в разработке новых композиций связующего, обладающих всеми преимуществами композиций на основе фталонитрильных мономеров (такими как вязкостью расплава ниже 300 мПа⋅с при температуре пропитки, жизнестойкостью не менее 6 часов при пропитке и временем гелирования не более 12 часов при температуре отверждения (не выше 180°С), высокой теплостойкостью отвержденной матрицы (Е (модуль упругости материала) не менее 1 ГПа при 400°С, T5% (температура потери 5% массы в ходе термогравиметрического анализа) не мене 450°С), кислородным индексом (КИ) матрицы не менее 40%), но при этом лишенных их недостатков (высокой температуры плавления, как у классических фталонитрилов (180-240°С), низких модулей упругости, как у матриц на основе фталонитрильных олигомеров (не выше 2.5 ГПа при комнатной температуре), достижения допустимых значений вязкости расплава при температурах выше 200°С, когда полимеризация идет уже быстро); более эффективных и менее многостадийных и ресурсоемких способов их получения; и менее ресурсоемких способов отверждения связующих для ПКМ; композиционных материалов, обладающих повышенной теплостойкостью и полученных при использовании упомянутых связующих, а также способов получения таких материалов.

Сущность изобретения

Техническая задача настоящего изобретения состоит в предоставлении новых композиций связующего для полимерных композитных материалов (ПКМ), обладающих после отверждения повышенной теплостойкостью при температурах вплоть до 450˚С, но при этом имеющих температуру плавления или стеклования не выше 50°С, предпочтительно не выше 25°С, обеспечивающих при этом значения вязкости расплава в интервале от 100 до 180°С ниже 800 мПа⋅с, а в интервале от 120 до 180°С ниже 300 мПа⋅с, в предпочтительном варианте не выше 300 мПа⋅с в интервале от 100 до 180°С, и не выше 100 мПа⋅с в интервале от 120 до 180°С, предоставлении новых способов получения таких композиций, являющихся менее многостадийными и обладающих сниженной ресурсоемкостью по сравнению с известными из уровня техники аналогичными процессами, новых композиционных материалов, полученных при использовании упомянутых связующих и обладающих повышенной теплостойкостью, а также способов получения таких материалов, имеющих сниженную ресурсоемкость по сравнению с известными из уровня техники аналогичными процессами.

Поставленная задача решается предоставлением композиции связующего, предназначенной для изготовления ПКМ или препрегов, содержащей:

1) полимеризуемую смесь, включающую:

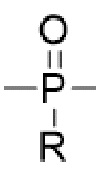

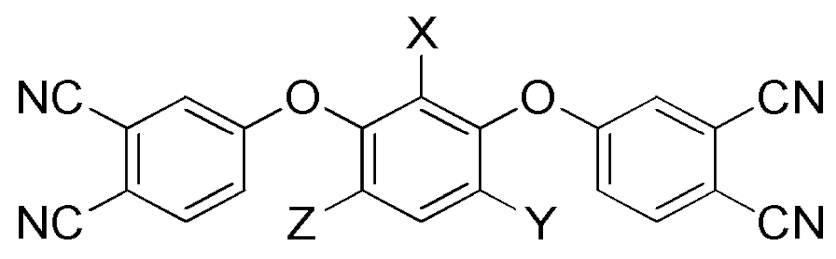

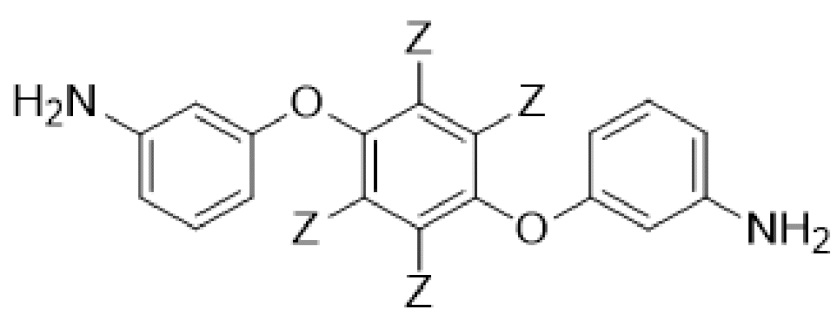

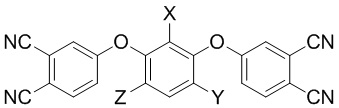

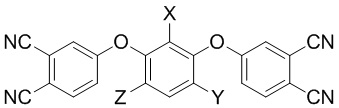

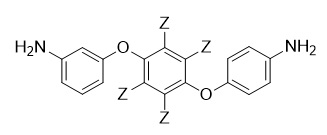

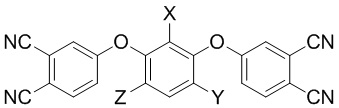

- один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы:

,

,

где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, в количестве 20-94 масс.% от массы полимеризуемой смеси,

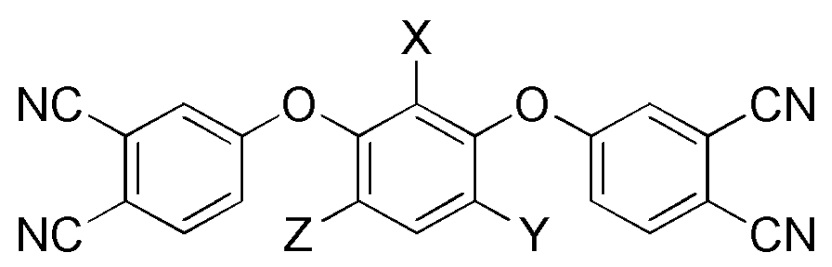

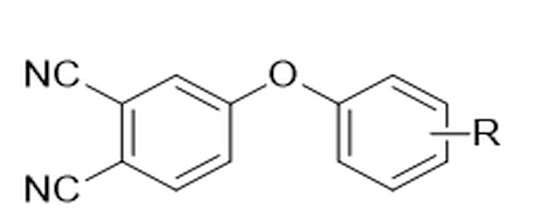

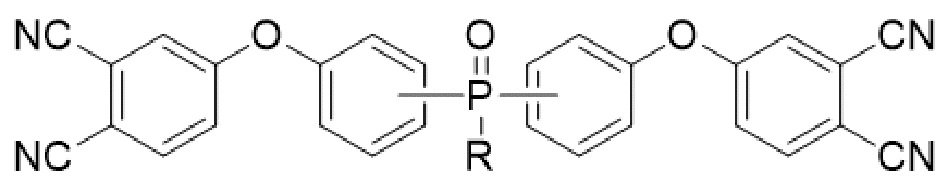

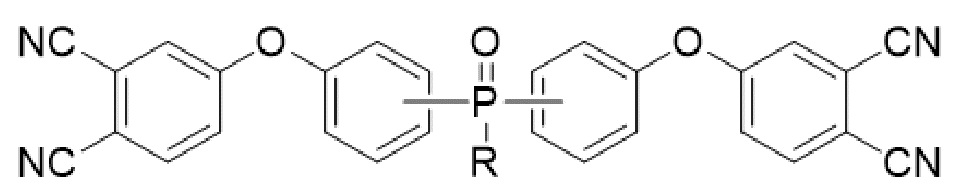

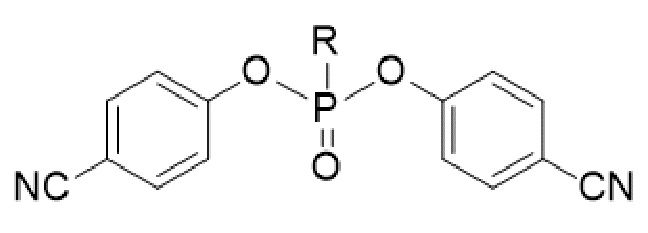

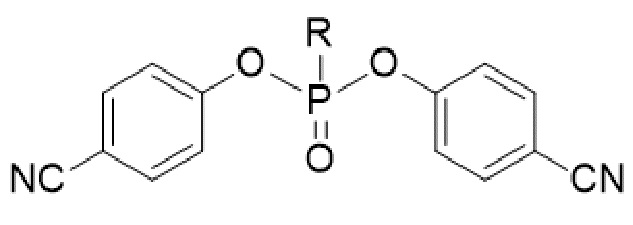

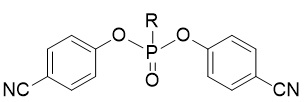

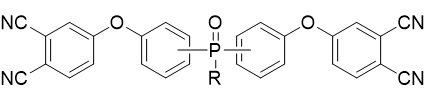

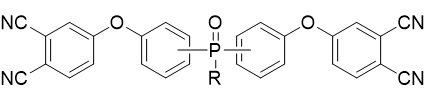

- один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

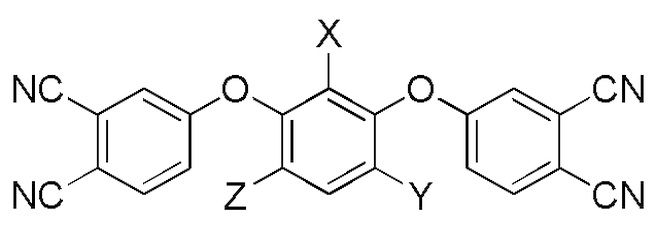

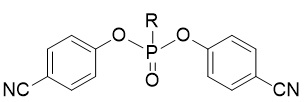

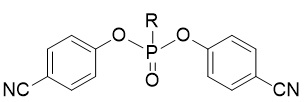

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила,, взятых в количестве 5-80% от общей массы полимеризуемой смеси,

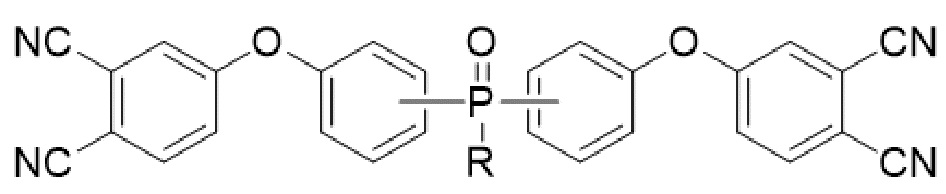

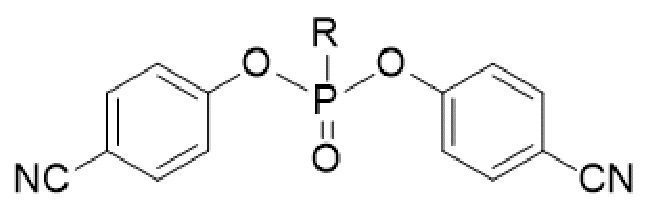

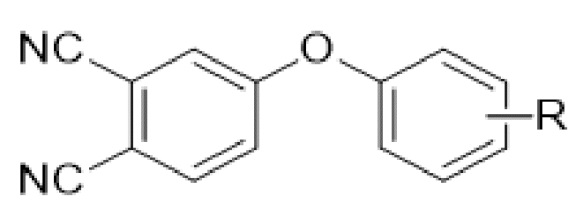

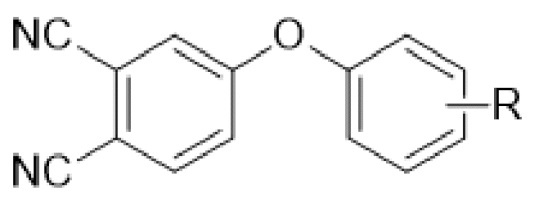

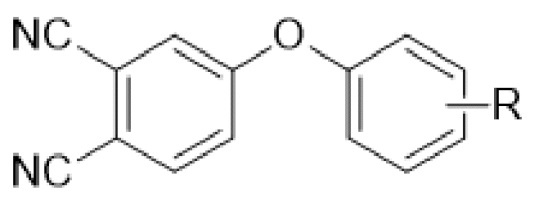

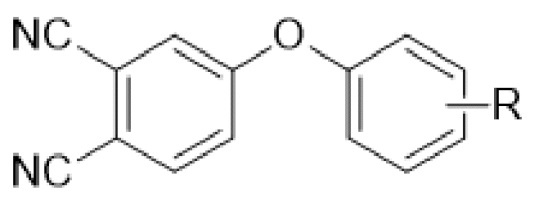

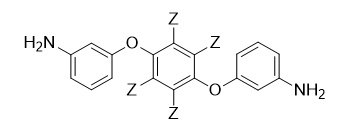

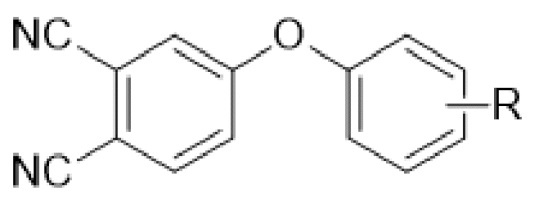

- один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси; и

- 2) инициатор полимеризации (отвердитель), взятый в количестве от 1 до 20 масс.% от общей массы полимеризуемой смеси, выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180˚С, при этом суммарное содержание полимеризуемой смеси и инициатора полимеризации составляет от 60 до 100 масс.% от общей массы связующего.

Также поставленная задача решается предоставлением способа получения композиции связующего для ПКМ согласно изобретению, включающего получение в реакторе полимеризуемой смеси, включающей

- один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа  может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила, взятых в количестве 5-80 масс.% от общей массы полимеризуемой смеси, и

- один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси,

и

вакуумирование полученной смеси и нагревание до температуры 100-180°С до полной гомогенизации смеси (отсутствия не растворившихся компонентов),

добавление в полученную гомогенную смесь инициатора полимеризации, взятого в количестве от 1 до 20 масс.% от общей массы полимеризуемой смеси и выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С,

перемешивание полученной таким образом смеси при температуре 100-160°С в течение 5-180 минут и выгрузку полученной композиции без ее охлаждения с последующим предоставлением возможности композиции остыть.

Также поставленная задача решается предоставлением способа получения композиции связующего для изготовления препрега для ПКМ согласно изобретению, включающего смешивание в реакторе полимеризуемой смеси, включающей

- один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

- один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа  может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила,, взятых в количестве 5-80 масс.% от общей массы полимеризуемой смеси, и

- один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара-положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси,

при этом в реактор сначала добавляют пластификатор и разбавитель, осуществляют нагревание до температуры 100-140 ℃ до разжижения компонентов, после чего начинают перемешивание и добавляют порошок мономера, избегая его растворения,

добавление в полученную суспензию инициатора полимеризации, взятого в количестве от 1 до 20 масс.% от общей массы полимеризуемой смеси и выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С,

перемешивание полученной таким образом смеси при температуре 100-160°С в течение 5-180 минут и выгрузку полученной композиции без ее охлаждения с последующим предоставлением возможности композиции остыть.

Также поставленная задача решается предоставлением способа отверждения композиции связующего согласно изобретению, включающего стадии, на которых осуществляют дегазацию связующего в условиях вакуума при перемешивании при давлении не выше 1333 Па при температуре 100-180°С, нагревают полученный дегазированный материал до температуры в интервале 180-190°С и выдерживают до отверждения в течение 1-12 часов, после чего полученный продукт окончательно отверждают (пост-отверждают) путем нагревания таким образом, чтобы избегать перехода связующего из стеклообразного в высокоэластичное состояние (расстекловывания), путем поддержания температуры нагрева в каждый конкретный момент на уровне ниже температуры стеклования матрицы. В предпочтительном варианте осуществления изобретения материал нагревают со скоростью 10°С/мин - 10°С/час до температуры в интервале 250-375°С и выдержкой в течение 2-12 часов, при этом пост-отверждение проводят как в форме, так и в свободном виде.

Поставленная задача решается также способом получения полимерного композиционного материала, содержащего углеродный материал и связующее, отличающимся тем, что для пропитки углеродного материала используют связующее согласно изобретению, пропитку осуществляют при температуре 100-160°С и отверждение связующего осуществляют способом согласно изобретению. Предпочтительно пропитку углеродного материала осуществляют методом вакуумной инфузии, для чего на остнастке выкладывают углеродную ткань в N слоев (по меньшей мере в два слоя, при том, что верхний ничем не ограничен и определяется лишь объемом и структурой получаемого изделия и/или используемой оснастки), упаковывают вакуумный пакет и осуществляют пропитку углеродного материала связующим при температуре 100-140°С. Углеродный материал может представлять собой рубленное (дискретное) углеродное волокно, однонаправленная углеродная лента, углеродная ткань с двумерным или трехмерным плетением.

Поставленная задача решается также предоставлением полимерного композиционного материала полученного с использованием связующего согласно изобретению.

Технический результат предлагаемых в настоящей заявке технических решений состоит в том, что они обеспечивают создание композиций связующего для полимерных композитных материалов (ПКМ), обладающих после отверждения повышенной теплостойкостью при температурах вплоть до 450°С, но при этом имеющих температуру плавления или стеклования не выше 50°С, обеспечивающих при этом значения вязкости расплава в интервале от 100 до 180°С ниже 800 мПа⋅с, а в интервале от 120 до 180°С ниже 300 мПа⋅с, предлагают новые менее многостадийные и ресурсоемкие способы получения таких композиций связующего, обеспечивают новые композиционные материалы, полученные при использовании упомянутых связующих и обладающие повышенной теплостойкостью, а также предоставляют способы получения таких материалов, имеющие сниженную ресурсоемкость по сравнению с известными из уровня техники аналогичными процессами. Полимерные композитные материалы, полученные при использовании связующих согласно изобретению, сохраняют механические свойства, такие как прочность на сжатие, прочность на растяжение, модуль упругости, прочность межслоевого сдвига, прочность при сдвиге в плоскости и др. при температурах до 450 градусов не менее, чем на 70% по сравнению с этими параметрами при комнатной температуре и обладают КИ ≥ 70%.

Таким образом, в одном своем аспекте изобретение относится к композиции связующего, предназначенной для изготовления ПКМ или препрегов для ПКМ, содержащей:

1) полимеризуемую смесь, включающую:

- один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы:

где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, в количестве 20-94 масс.% от массы полимеризуемой смеси,

- один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа  может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила, взятых в количестве 5-80 масс.% от общей массы полимеризуемой смеси, и

- один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси, и

2) инициатор полимеризации (отвердитель), взятый в количестве от 1 до 20% от общей массы полимеризуемой смеси, выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С, при этом суммарное содержание полимеризуемой смеси и инициатора полимеризации составляет от 60 до 100 масс.% от общей массы связующего.

В предпочтительном варианте осуществления полимеризуемая смесь содержит упомянутые один или несколько активных разбавителей в количестве от 1 до 40 масс.% от общей массы смеси или от 10 до 50 масс.% от общей массы смеси, или от 10 до 40 масс.% от общей массы смеси, от 20 до 40 масс.% от общей массы смеси, или от 20 до 35 масс.% от общей массы смеси, или от 20 до 30 масс.% от общей массы смеси, предпочтительно от 10 до 40% от общей массы смеси, или от 10 до 30% от общей массы смеси.

В предпочтительном варианте осуществления активный разбавитель выбирают из одного или нескольких соединений из группы, состоящей из 4-(4-цианофенокси)-бензол-1,2-дикарбонитрила, 4-(4-цианофенокси)-фталонитрила, 4-(3-цианофенокси)-фталонитрила и 4-(4-аминофенокси)-фталонитрила, особо предпочтительно из одного или нескольких соединений, 4-(4-цианофенокси)-бензол-1,2-дикарбонитрила, 4-[3-(дипропаргиламино)фенокси]фталонитрил, 4-[4-(дипропаргиламино)фенокси]фталонитрил.

В предпочтительном варианте осуществления арил представляет собой С6-С18 арил, более предпочтительно незамещенный арил С6-10 или замещенный арил C6, где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно арил представляет собой фенил; оксиарил представляет собой -O(С6-С18) оксиарил, более предпочтительно незамещенный оксиарил -О(С6-10) или замещенный оксиарил -О(C6), где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно оксиарил представляет собой оксифенил; алкил представляет собой линейный или разветвленный С1-С8 алкил, предпочтительно С2-С6 алкил, наиболее предпочтительно С3-С4 алкил, оксиалкил представляет собой собой линейный или разветвленный -О(С1-С8) оксиалкил, предпочтительно -О(С2-С6) оксиалкил, наиболее предпочтительно -О(С3-С4) оксиалкил.

В предпочтительном варианте осуществления мономер выбирают из одного или нескольких соединений из группы, состоящей из 1,3-бис-(3,4-дицианофенокси)бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-4-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-бромбензола, 1,3-бис-(3,4-дицианофенокси)-4-бромбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, 1,5-бис-(3,4-дицианофенокси)-2,4-дихлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-метилбензола, более предпочтительно из 1,3-бис-(3,4-дицианофенокси) бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, наиболее предпочтительно использование 1,3-бис-(3,4-дицианофенокси) бензола.

В предпочтительном варианте осуществления реактивный пластификатор-антипирен выбирают из одного или нескольких соединений из группы, состоящей из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-1-нафтилфосфата, бис-(4-цианофенокси)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-пропаргилфосфата, бис-(4-цианофенил)фенилфосфата, бис-(3-цианофенокси)фенилфосфата и бис-4-(3,4-дицианофенокси)фенил)фенилфосфата, более предпочтительно из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата.

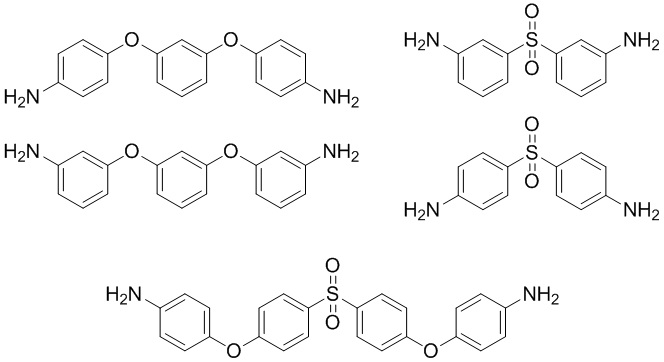

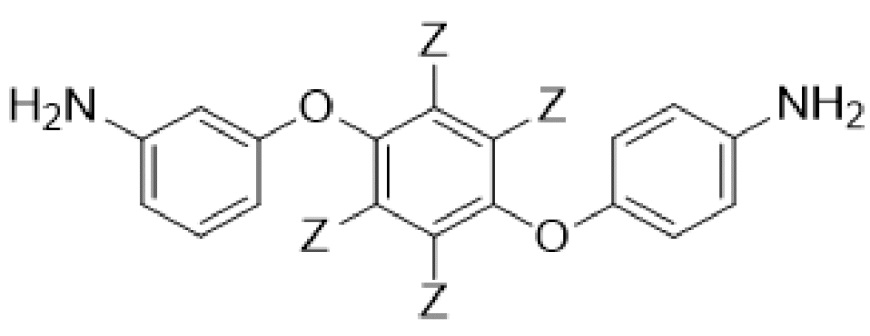

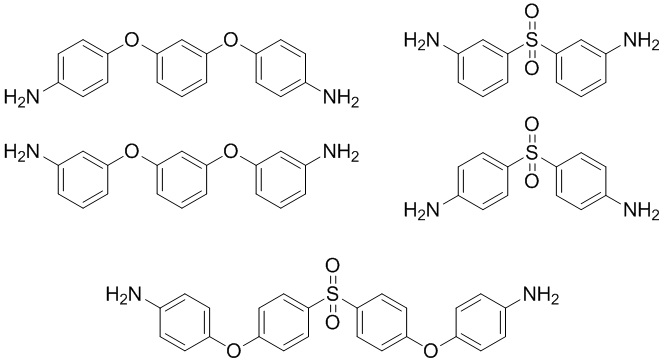

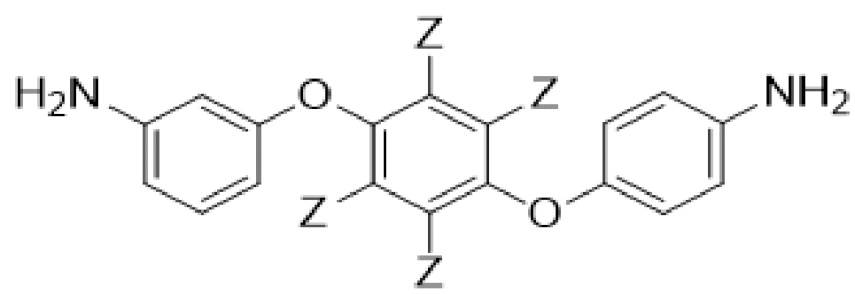

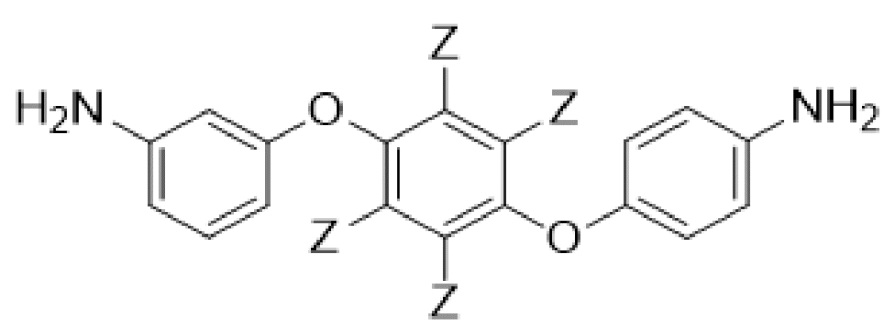

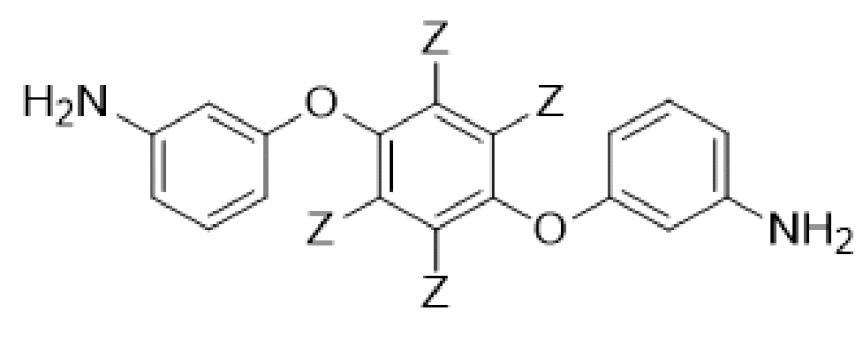

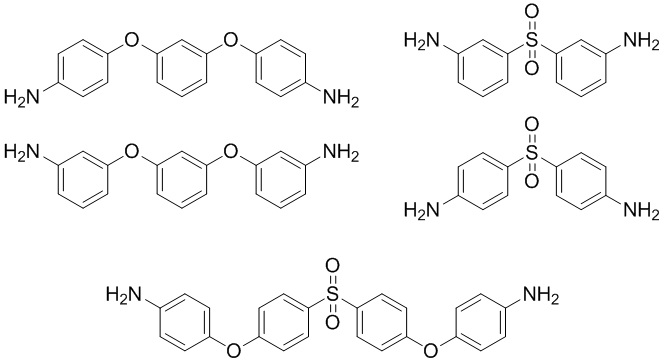

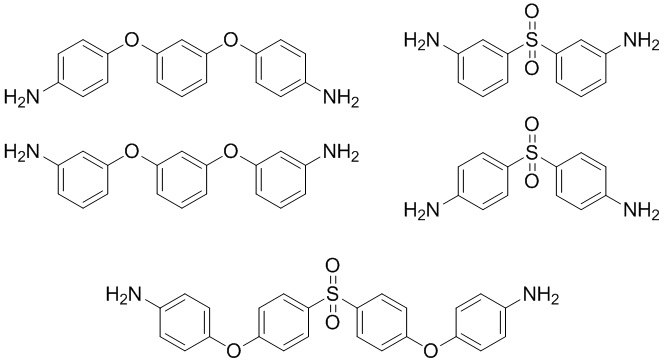

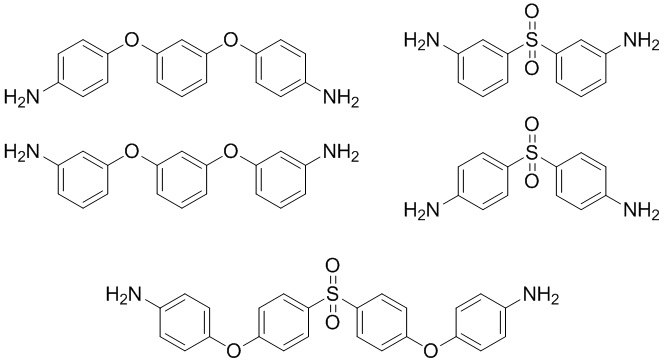

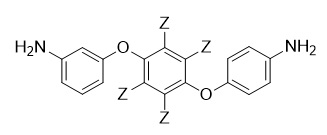

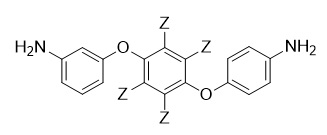

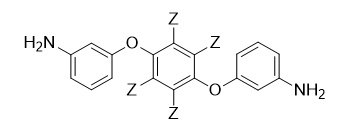

В предпочтительном варианте осуществления инициатор полимеризации выбирают из следующих соединений:

или

из соединений общей формулы

,

,

где Z представляет собой H или F, или из соединений общей формулы

,

,

где Z представляет собой H или F, или бисфенолов, или более предпочтительно из 1,3-бис-(4-аминофенокси)бензола, 4,4'-диаминодифенилсульфона, 3,3'-диаминодифенилсульфона, 3,3'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, 4,4'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, бис[4-(4-аминофенокси)фенил]сульфона или бисфенола А, наиболее предпочтительно из 1,3-бис-(4-аминофенокси)бензола, или бис[4-(4-аминофенокси)фенил]сульфона.

В предпочтительном варианте осуществления мономер используют в количестве 20-80 масс.% от массы полимеризуемой смеси или 30-80 масс.% от массы полимеризуемой смеси, или 20-70 масс.% от массы полимеризуемой смеси, или 30-70 масс.% от массы полимеризуемой смеси, или 40-70 масс.% от массы полимеризуемой смеси, или 40-60 масс.% от массы полимеризуемой смеси, или 40-55 масс.% от массы полимеризуемой смеси, предпочтительно в количестве 30-70 масс.% от массы полимеризуемой смеси.

В предпочтительном варианте осуществления пластификатор используют в количестве 5-70 масс.% от общей массы полимеризуемой смеси, или в количестве 5-60 масс.% от общей массы полимеризуемой смеси, или в количестве 20-70 масс.% от общей массы полимеризуемой смеси, или в количестве 20-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-50 масс.% от общей массы полимеризуемой смеси, или в количестве 30-60 масс.% от общей массы полимеризуемой смеси, или в количестве 30-50% от общей массы полимеризуемой смеси.

В предпочтительном варианте осуществления инициатор полимеризации используют в количестве от 2 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 15 масс.% от общей массы полимеризуемой смеси, или предпочтительнее от 5 до 10% от общей массы полимеризуемой смеси.

В предпочтительном варианте осуществления композиция связующего для препрега дополнительно содержит инертный наполнитель, выбранный из кварцевой муки, сажи, сульфата бария, фталоцианидов металлов, пиролитического оксида кремния, оксида титана и любых смесей по меньшей мере двух указанных веществ, в количестве вплоть до 40 масс.% от общей массы связующего или в количестве от 9 до 30 масс.% от общей массы связующего, или в количестве от 9 до 28 масс.% от общей массы связующего. Добавка наполнителя позволяет снизить усадку матрицы при отверждении, а также снизить стоимость препрега за счет уменьшения удельной доли полимера.

В еще одном своем аспекте заявленное изобретение относится к способу получения композиции связующего для изготовления полимерного композиционного материала (ПКМ) согласно изобретению, включающему получение в реакторе полимеризуемой смеси, включающей

один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа  может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила, взятых в количестве 5-80 масс.% от общей массы полимеризуемой смеси, и

один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси,

и

вакуумирование реактора и нагревание до температуры 100-180 ℃ до полной гомогенизации смеси (отсутствия не растворившихся компонентов).

добавление в полученную гомогенную смесь инициатора полимеризации, взятого в количестве от 1 до 20 масс.% от общей массы полимеризуемой смеси и выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180˚С,

перемешивание полученной таким образом смеси при температуре 100-160°С в течение 5-180 минут и выгрузку полученной композиции без ее охлаждения с последующим предоставлением возможности композиции остыть.

В предпочтительном варианте осуществления упомянутые один или несколько активных разбавителей добавляют в полимеризуемую смесь в количестве от 1 до 40 масс.% от общей массы смеси или от 10 до 50 масс.% от общей массы смеси, или от 10 до 40 масс.% от общей массы смеси, от 20 до 40 масс.% от общей массы смеси, или от 20 до 35 масс.% от общей массы смеси, или от 20 до 30 масс.% от общей массы смеси, предпочтительно от 10 до 40% от общей массы смеси, или в количестве от 10 до 30% от общей массы смеси.

В предпочтительном варианте осуществления активный разбавитель выбирают из одного или нескольких соединений из группы, состоящей из 4-[4-(дипропаргиламино)фенокси]фталонитрила, 4-[3-(дипропаргиламино)фенокси]фталонитрила, 4-(4-цианофенокси)-фталонитрила, 4-(3-цианофенокси)-фталонитрила и 4-(4-аминофенокси)-фталонитрила, 4-(3-аминофенокси)-фталонитрила, особо предпочтительно из 4-(4-цианофенокси)-фталонитрила, 4-[3-(дипропаргиламино)фенокси]фталонитрила и 4-(4-аминофенокси)-фталонитрила.

В предпочтительном варианте осуществления арил представляет собой необязательно замещенный С6-С18 арил, более предпочтительно незамещенный арил С6-10 или замещенный арил C6, где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно арил представляет собой фенил; оксиарил представляет собой -O(С6-С18) оксиарил, более предпочтительно незамещенный оксиарил -О(С6-10) или замещенный оксиарил -О(C6), где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно оксиарил представляет собой оксифенил; алкил представляет собой линейный или разветвленный С1-С8 алкил, предпочтительно С2-С6 алкил, наиболее предпочтительно С3-С4 алкил, оксиалкил представляет собой собой линейный или разветвленный -О(С1-С8) оксиалкил, предпочтительно -О(С2-С6) оксиалкил, наиболее предпочтительно -О(С3-С4) оксиалкил

В предпочтительном варианте осуществления мономер выбирают из одного или нескольких соединений из группы, состоящей из 1,3-бис-(3,4-дицианофенокси) бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-4-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-бромбензола, 1,3-бис-(3,4-дицианофенокси)-4-бромбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, 1,5-бис-(3,4-дицианофенокси)-2,4-дихлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-метилбензола, более предпочтительно из 1,3-бис-(3,4-дицианофенокси) бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, наиболее предпочтительно использование 1,3-бис-(3,4-дицианофенокси) бензола

В предпочтительном варианте осуществления реактивный пластификатор-антипирен выбирают из одного или нескольких соединений из группы, состоящей из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-1-нафтилфосфата, бис-(4-цианофенокси)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-пропаргилфосфата, бис-(4-цианофенил)фенилфосфата, бис-(3-цианофенокси)фенилфосфата и бис-4-(3,4-дицианофенокси)фенил)фенилфосфата, более предпочтительно из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата.

В предпочтительном варианте осуществления инициатор полимеризации выбирают из следующих соединений:

или

из соединений общей формулы

, где Z представляет собой H или F, или из соединений общей формулы

, где Z представляет собой H или F, или из соединений общей формулы

, где Z представляет собой H или F, или бисфенолов, или более предпочтительно из 1,3-бис-(4-аминофенокси)бензола, 4,4'-диаминодифенилсульфона, 3,3'-диаминодифенилсульфона, 3,3'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, 4,4'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, бис[4-(4-аминофенокси)фенил]сульфона или бисфенола А, наиболее предпочтительно из 1,3-бис-(4-аминофенокси)бензола, или бис[4-(4-аминофенокси)фенил]сульфона.

, где Z представляет собой H или F, или бисфенолов, или более предпочтительно из 1,3-бис-(4-аминофенокси)бензола, 4,4'-диаминодифенилсульфона, 3,3'-диаминодифенилсульфона, 3,3'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, 4,4'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, бис[4-(4-аминофенокси)фенил]сульфона или бисфенола А, наиболее предпочтительно из 1,3-бис-(4-аминофенокси)бензола, или бис[4-(4-аминофенокси)фенил]сульфона.

В предпочтительном варианте осуществления мономер используют в количестве 20-80 масс.% от массы полимеризуемой смеси или 30-80 масс.% от массы полимеризуемой смеси, или 20-70 масс.% от массы полимеризуемой смеси, в более предпочтительном варианте 30-70 масс.% от массы полимеризуемой смеси, или 40-70 масс.% от массы полимеризуемой смеси, или 40-60 масс.% от массы полимеризуемой смеси, или 40-55 масс.% от массы полимеризуемой смеси, предпочтительно в количестве 30-70 масс.% от массы полимеризуемой смеси.

В предпочтительном варианте осуществления пластификатор используют в количестве 5-70 масс.% от общей массы полимеризуемой смеси, или в количестве 5-60 масс.% от общей массы полимеризуемой смеси, или в количестве 20-70 масс.% от общей массы полимеризуемой смеси, или в количестве 20-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-50 масс.% от общей массы полимеризуемой смеси, или в количестве 30-60 масс.% от общей массы полимеризуемой смеси, или в количестве 30-50% от общей массы полимеризуемой смеси.

В предпочтительном варианте осуществления инициатор полимеризации используют в количестве от 2 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 15 масс.% от общей массы полимеризуемой смеси, или предпочтительнее от 5 до 10% от общей массы полимеризуемой смеси

В предпочтительном варианте осуществления полимеризуемую смесь для гомогенизации нагревают до температуры 100-180°С, более предпочтительно, в интервале 100-160°С, наиболее предпочтительно в интервале 100-140°С

В предпочтительном варианте осуществления смесь, полученную после добавления инициатора в полимеризуемую смесь перемешивают при температуре 100-160°С, более предпочтительно при 100-140°C, более предпочтительно при 100-120°С, в течение 10-180 минут, более предпочтительно в течение 10 -120 минут, более предпочтительно 60-120 минут, более предпочтительно в течение 15-45 минут.

В еще одном своем аспекте изобретение относится к способу получения композиции связующего для изготовления препрега для ПКМ согласно изобретению, включающему смешивание в реакторе полимеризуемой смеси, включающей

- один или несколько бис-фталонитрильных мономеров, выбранных из мономеров общей формулы,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

, где X, Y, Z каждый независимо выбирают из группы, состоящей из H, F, Cl, Br и CH3, взятых в количестве 20-94 масс.% от массы полимеризуемой смеси,

- один или несколько реактивных пластификаторов-антипиренов, выбранных из соединений общей формулы

,

,

где группа может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, а R выбирают из арила, оксиарила, алкила или оксиалкила

или общей формулы

,

,

в которой R выбирают из арила, оксиарила, алкила или оксиалкила,, взятых в количестве 5-80 масс.% от общей массы полимеризуемой смеси, и

один или несколько активных разбавителей, выбранных из соединений общей формулы,

,

,

где R может находиться в мета- или пара- положении относительно атома кислорода, связанного с бензольным кольцом, и представляет собой H, CN, NH2 или N(C3H3)2, добавляемых в количестве от 1 до 50% от общей массы полимеризуемой смеси,

при этом в реактор сначала добавляют пластификатор и разбавитель, осуществляют нагревание до температуры 100-140 °C до разжижения компонентов, после чего начинают перемешивание и добавляют порошок мономера, избегая его растворения,

добавление в полученную суспензию инициатора полимеризации, взятого в количестве от 1 до 20 масс.% от общей массы полимеризуемой смеси и выбранного из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С,

перемешивание полученной таким образом смеси при температуре 100-160°С в течение 5-180 минут и выгрузку полученной композиции без ее охлаждения с последующим предоставлением возможности композиции остыть.

В предпочтительном варианте осуществления активный разбавитель выбирают из одного или нескольких соединений из группы, состоящей из 4-[3-(дипропаргиламино)фенокси]фталонитрила, 4-[4-(дипропаргиламино)фенокси]фталонитрила, 4-(4-цианофенокси)-фталонитрила, 4-(3-цианофенокси)-фталонитрила и 4-(4-аминофенокси)-фталонитрила, 4-(3-аминофенокси)-фталонитрила, особо предпочтительно из 4-(4-цианофенокси)-фталонитрила, 4-[4-(дипропаргиламино)фенокси]фталонитрила, и 4-(4-аминофенокси)-фталонитрила.

В предпочтительном варианте осуществления арил представляет собой необязательно замещенный С6-С18 арил, более предпочтительно незамещенный арил С6-10 или замещенный арил C6, где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно арил представляет собой фенил; оксиарил представляет собой -O(С6-С18) оксарил, более предпочтительно незамещенный арил -О(С6-10) или замещенный арил -О(C6), где заместитель может представлять собой метил, фтор, хлор, бром или трифторметил, предпочтительно оксиарил представляет собой оксифенил; алкил представляет собой линейный или разветвленный С1-С8 алкил, предпочтительно С2-С6 алкил, наиболее предпочтительно С3-С4 алкил, оксиалкил представляет собой собой линейный или разветвленный -О(С1-С8) оксиалкил, предпочтительно -О(С2-С6) оксиалкил, наиболее предпочтительно -О(С3-С4) оксиалкил

В предпочтительном варианте осуществления мономер выбирают из одного или нескольких соединений из группы, состоящей из 1,3-бис-(3,4-дицианофенокси) бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-4-хлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-бромбензола, 1,3-бис-(3,4-дицианофенокси)-4-бромбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, 1,5-бис-(3,4-дицианофенокси)-2,4-дихлорбензола, 1,3-бис-(3,4-дицианофенокси)-2-метилбензола, более предпочтительно из 1,3-бис-(3,4-дицианофенокси) бензола, 1,3-бис-(3,4-дицианофенокси)-2-фторбензола, 1,3-бис-(3,4-дицианофенокси)-4-фторбензола, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензола, наиболее предпочтительно использование 1,3-бис-(3,4-дицианофенокси) бензола

В предпочтительном варианте осуществления реактивный пластификатор-антипирен выбирают из одного или нескольких соединений из группы, состоящей из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-1-нафтилфосфата, бис-(4-цианофенокси)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-фенилфосфоната, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-пропаргилфосфата, бис-(4-цианофенил)фенилфосфата, бис-(3-цианофенокси)фенилфосфата и бис-4-(3,4-дицианофенокси)фенил)фенилфосфата, более предпочтительно из бис-(4-цианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)-фенилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-изопропилфосфата, бис-(3-(3,4-дицианофенокси)фенил)-бутилфосфата

В предпочтительном варианте осуществления инициатор полимеризации выбирают из следующих соединений:

или

из соединений общей формулы

, где Z представляет собой H или F, или из соединений общей формулы

, где Z представляет собой H или F, или из соединений общей формулы

, где Z представляет собой H или F, или бисфенолов, или более предпочтительно из 1,3-бис-(4-аминофенокси)бензола, 4,4'-диаминодифенилсульфона, 3,3'-диаминодифенилсульфона, 3,3'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, 4,4'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, бис[4-(4-аминофенокси)фенил]сульфона или бисфенола А, наиболее предпочтительно из 1,3-бис-(4-аминофенокси)бензола, или бис[4-(4-аминофенокси)фенил]сульфона.

, где Z представляет собой H или F, или бисфенолов, или более предпочтительно из 1,3-бис-(4-аминофенокси)бензола, 4,4'-диаминодифенилсульфона, 3,3'-диаминодифенилсульфона, 3,3'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, 4,4'-[(2,3,5,6-тетрафторбенз-1,4-диил)бис(окси)]дианилина, бис[4-(4-аминофенокси)фенил]сульфона или бисфенола А, наиболее предпочтительно из 1,3-бис-(4-аминофенокси)бензола, или бис[4-(4-аминофенокси)фенил]сульфона.

В предпочтительном варианте осуществления мономер используют в количестве 20-80 масс.% от массы полимеризуемой смеси или 30-80 масс.% от массы полимеризуемой смеси, или 20-70 масс.% от массы полимеризуемой смеси, в более предпочтительном варианте 30-70 масс.% от массы полимеризуемой смеси, или 40-70 масс.% от массы полимеризуемой смеси, или 40-60 масс.% от массы полимеризуемой смеси, или 40-55 масс.% от массы полимеризуемой смеси, предпочтительно в количестве 30-70 масс.% от массы полимеризуемой смеси.

В предпочтительном варианте осуществления пластификатор используют в количестве 5-70 масс.% от общей массы полимеризуемой смеси, или в количестве 5-60 масс.% от общей массы полимеризуемой смеси, или в количестве 20-70 масс.% от общей массы полимеризуемой смеси, или в количестве 20-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-60 масс.% от общей массы полимеризуемой смеси, или в количестве 25-50 масс.% от общей массы полимеризуемой смеси, или в количестве 30-60 масс.% от общей массы полимеризуемой смеси, или в количестве 30-50% от общей массы полимеризуемой смеси.

В предпочтительном варианте осуществления упомянутые один или несколько активных разбавителей добавляют в полимеризуемую смесь в количестве от 1 до 40 масс.% от общей массы смеси или от 10 до 50 масс.% от общей массы смеси, или от 10 до 40 масс.% от общей массы смеси, от 20 до 40 масс.% от общей массы смеси, или от 20 до 35 масс.% от общей массы смеси, или от 20 до 30 масс.% от общей массы смеси, предпочтительно от 10 до 40% от общей массы смеси, или в количестве от 10 до 30% от общей массы смеси.

В предпочтительном варианте осуществления инициатор полимеризации используют в количестве от 2 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 20 масс.% от общей массы полимеризуемой смеси, или от 5 до 15 масс.% от общей массы полимеризуемой смеси, или предпочтительнее от 5 до 10% от общей массы полимеризуемой смеси.

В предпочтительном варианте осуществления полимеризуемую смесь для гомогенизации нагревают до температуры 100-180˚С, более предпочтительно, в интервале 100-160°С, наиболее предпочтительно в интервале 100-140°С.

В предпочтительном варианте осуществления смесь, полученную после добавления инициатора в полимеризуемую смесь перемешивают при температуре 100-160°С, более предпочтительно при 100-140°С, более предпочтительно при 100-120°С, в течение 10-180 минут, более предпочтительно 10 -120 минут, более предпочтительно в течение 10-30 минут.

В предпочтительном варианте осуществления в реактор также добавляют инертный наполнитель, выбранный из кварцевой муки, сажи, сульфата бария, фталоцианидов металлов, пиролитического оксида кремния, оксида титана и любых смесей по меньшей мере двух указанных веществ. Наполнитель может быть добавлен как на стадии получения полимеризуемой смеси до добавления в нее инициатора, так и в готовое связующее для препрега до остывания полученной смеси.

В еще одном своем аспекте заявленное изобретение относится к способу отверждения композиции связующего согласно изобретению, включающего стадии, на которых осуществляют дегазацию связующего в условиях вакуума при перемешивании при давлении не выше 1333 Па при температуре 100-180°С, нагревают полученный дегазированный материал до температуры в интервале 180-190°С и выдерживают до отверждения в течение 1-12 часов, после чего полученный продукт окончательно отверждают (пост-отверждают) путем нагревания таким образом, чтобы избегать перехода связующего из стеклообразного в высокоэластичное состояние (расстекловывания). Для этого необходимо, чтобы в каждый конкретный момент температура стеклования матрицы была выше внешней температуры. В предпочтительном варианте изобретения материал нагревают со скоростью 10°С/мин - 10°С/час до температуры в интервале 250-375°С и выдержкой в течение 2-12 часов, при этом пост-отверждение проводят как в форме, так и в свободном виде.

В еще одном своем аспекте заявленное изобретение относится к способу получения полимерного композиционного материала, содержащего армирующий наполнитель, выбранный из углеродного, арамидного или стеклянного материала, и связующее, отличающемуся тем, что для пропитки армирующего наполнителя используют связующее согласно изобретению, пропитку осуществляют при температуре 100-140°С и отверждение связующего осуществляют способом согласно изобретению.

В предпочтительном варианте осуществления пропитку армирующего наполнителя связующим осуществляют методом вакуумной инфузии.

Альтернативно композиционные материалы можно получать и другими методами - инжекцией в форму (RTM) или намоткой, используя в качестве армирующего наполнителя углеродный, арамидный или стеклянный материал.

В предпочтительном варианте осуществления способ получения композиционного материала включает стадии, на которых осуществляют выкладку углеродной ткани в N (не менее 2) слоев, упаковку в вакуумный пакет, и осуществляют пропитку углеродного материала связующим при температуре 100-140°С.

В предпочтительном варианте осуществления используют углеродный материал в виде рубленного (дискретного) углеродного волокна, однонаправленной углеродной ленты, углеродной ткани с двумерным или трехмерным плетением.

В еще одном аспекте заявленное изобретение относится к полимерному композиционному материалу, полученному с использованием связующего согласно изобретению. В предпочтительном варианте доля связующего в полученных углепластиках составляет от 30 до 40% по массе.

Осуществление изобретения:

Пригодные для осуществления заявленных изобретений мономеры можно получить способом, описанным, например, в Liu, Cheng; Wang, Jinyan; Lin, Encheng; Zong, Lishuai; Jian, Xigao. Synthesis and properties of phthalonitrile-terminated oligomeric poly(ether imide)s containing phthalazinone moiety. Polymer Degradation and Stability (2012), 97(3), 460-468.

Мономеры 1,3-бис-(3,4-дицианофенокси)-2-фторбензол, 1,3-бис-(3,4-дицианофенокси)-4-фторбензол, 1,3-бис-(3,4-дицианофенокси)-2-хлорбензол, 1,3-бис-(3,4-дицианофенокси)-4-хлорбензол, 1,3-бис-(3,4-дицианофенокси)-2-бромбензол, 1,3-бис-(3,4-дицианофенокси)-4-бромбензол, 1,3-бис-(3,4-дицианофенокси)-2,4-дифторбензол, 1,5-бис-(3,4-дицианофенокси)-2,4-дихлорбензол, 1,3-бис-(3,4-дицианофенокси)-2-метилбензол получали по методиками, аналогичным получению 1,3-бис-(3,4-дицианофенокси) бензола, описанному в литературе (Alexander V. Babkin, Elvek B. Zodbinov, Boris A. Bulgakov, Alexey V. Kepman, and Viktor V. Avdeev. Low-melting siloxane-bridged phthalonitriles for heat-resistant matrices. European Polymer Journal, 66:452-457, 2015.), используя вместо резорцина соответствующие замещенные производные резорцина: 2-фторрезорцин, 4-фторрезорцин, 2-хлоррезорцин, 4-хлоррезорцин, 2-бромрезорцин, 4-бромрезорцин, 2,4-дифторрезорцин, 2,4-дибромрезорцин, 2-метилрезорцин.

Пригодные для осуществления заявленных изобретений пластификаторы-антипирены можно получить способом, описанным, например, в документе RU 2638307 или в B. A. Bulgakov, A. V. Babkin, P. B. Dzhevakov, A. A. Bogolyubov, A. V. Sulimov, A. V. Kepman, Yu G. Kolyagin, D. V. Guseva, V. Yu Rudyak, and A. V. Chertovich. Low-melting phthalonitrile thermosetting monomers with siloxane- and phosphate bridges. European Polymer Journal, (84):205-217, 2016, используя в качестве ароматических спиртов: 4-(3-гидроксифенокси)бензол-1,2-дикарбонитрила, 4-(4-гидроксифенокси)бензол-1,2-дикарбонитрила, 4-цианофенола, 3-цианофенола.

Пригодные для осуществления заявленных изобретений инициаторы полимеризации доступны коммерчески, в частности в abcr GmbH, ACES Pharma, Merck KGaA, Ambinter Stock Screening Collection, Aurora Building Blocks, Aurora Screening Library, Sigma Aldrich.

Пригодные для осуществления заявленных изобретений активные разбавители можно получить, аналогично методикам, описанным в Sheng, Haitong; Peng, Xuegang; Guo, Hui; Yu, Xiaoyan; Naito, Kimiyoshi; Qu, Xiongwei; Zhang, Qingxin. Synthesis of high performance bisphthalonitrile resins cured with self-catalyzed 4-aminophenoxyphthalonitrile. Thermochimica Acta (2014) 577, 17-24 (амино-фталонитрилы), и в https://patents.google.com/patent/WO2010024203A1/en?oq=WO+2010024203 (цианофенокси фталонитрилы).

Смешение компонентов композиций согласно изобретению, их нагревание и перемешивание можно осуществлять в любом реакторе открытого или закрытого типа, изготовленных, например, из алюминия, стекла, нержавеющей стали, hastelloy (никелевый сплав), титана, эмалированной высокоуглеродистой стали и др.

Измерение вязкости производилось на реометре MCR 302 в соответствии с ГОСТ Р 57950-2017.

Температуру стеклования связующих определяли на дифференциальном сканирующем калориметре NETZSCH DSC 204 Phoenix в соответсвии с ГОСТ Р 55135-2012.

ТГА - исследования проводили на приборе NETZSCH TG 209 F3 Tarsus. Для проведения измерения в атмосфере аргона навеску образца (4-10 мг) в золотом тигле помещали в прибор. Точность взвешивания - 10-5 г. Измерение проводили относительно базовой линии для пустого тигля в атмосфере аргона, объемная скорость потока газа - 150 мл/мин. Измерение проводили в интервале температур от 40 до 900°С. Скорость нагрева составляла 10°С/мин.

Предел прочности при межслоевом сдвиге проводили на установке Tinius Olsen 50ST в соответствии с ГОСТ 32659-2014.

Спектры ЯМР 1Н и 13С регистрировались на спектрометре Bruker Avance III с рабочей частотой 600 и 150 MГц соответственно. В качестве растворителя использовали дейтерированный диметилсульфоксид.

Далее приводятся неограничивающие объем притязаний по настоящей заявке примеры, призванные лишь проиллюстрировать возможность осуществления заявленных изобретений с достижением заявленных технических результатов.

Получение связующих:

Пример 1

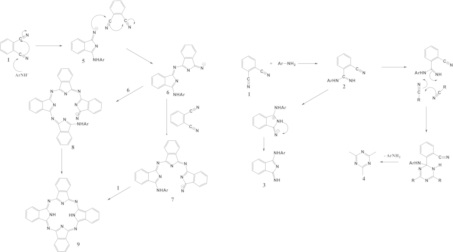

Получали 4-(4-(дипропаргиламино)фенокси)фталонитрил. В трехгорлой колбе (1000 мл), оснащенной обратным холодильником и капельной воронкой, растворили 50 г (0,2 моль) 4-(4-аминофенокси)фталонитрила в 450 мл сухого ДМАА. Карбонат калия (55 г, 0,4 моль) и бромид калия (4,75 г, 0,04 моль) были добавлены в систему после полного растворения добавленного вещества. Реакционную смесь перемешивали в течение 30 минут, после чего маленькими порциями добавляли пропаргилхлорид (37,5 г, 0,5 моль) в течение 20 минут. Реакционную смесь нагрели до 60°C и оставили при перемешивании на 12 часов. Смесь добавили в большой избыток воды (около 2500 мл), перемешали и оставили на несколько часов. В течение 2-3 часов образовался осадок, который и представляет собой целевой продукт. Осадок отфильтровали и промыли несколькими порциями горячей воды, после чего продукт поместили в сушильный шкаф. Полученный продукт - рыже-коричневый порошок. Выход - 59,5 г (96%).

1H ЯМР (ДМСО-d6) δ м.д. 8.06 (д, J=8.80 Гц, 1 H), 7.70 (д, J=2.57 Гц, 1 H), 7.29 (дд, J=8.80, 2.57 Гц, 1 H), 7.11 (д, J=4.77 Гц, 2 H), 7.03 (д, J=4.77 Гц, 2 H), 4.18 (д, J=2.20 Гц, 4 H), 3.19 (с, 2 H)

13C ЯМР (ДМСО-d6) δ м.д 75.66 (с) 80.21 (с) 83.31 (с) 107.86 (с) 115.92 (с) 116.45 (с) 116.91 (с) 117.01 (с) 121.51 (с) 121.64 (с) 122.41 (с) 136.72 (с) 145.71 (с) 145.96 (с) 162.50 (с)

Элементный анализ для C20H13N3O: Расчетные значения: C (77.17), H (4.18), N (13.50). Экспериментальные значения: C (77.11), H (4.22), N (13.48).

Пример 2. 4-(3-(дипропаргиламино)фенокси)фталонитрил получали по методике, повторяющей методику получения 4-(4-(дипропаргиламино)фенокси)фталонитрила (Пример 16), только вместо 4-(4-аминофенокси)фталонитрила брали 4-(3-аминофенокси)фталонитрил. Выход - 94%.

1H NMR (600 MHz, DMSO-d6) δ м.д. 8.09 (д, J=8.80 Гц, 1 H) 7.76 (д, J=2.38 Гц, 1 H) 7.29-7.42 (м, 2 H) 6.86 (дд, J=8.25, 2.02 Гц, 1 H) 6.71 (уш. с., 1 H) 6.58 (дд, J=7.79, 1.65 Гц, 1 H) 4.18 (д, J=1.83 Гц, 4 H) 3.16 (м, 2 H)

Элементный анализ для C20H13N3O: Расчетные значения: C (77.17), H (4.18), N (13.50). Экспериментальные значения: C (77.19), H (4.20), N (13.63).

Пример 3

В реактор объемом 2 л, снабженный механической мешалкой, поместили 500 г 1,3-бис (3,4-дицианофенокси)бензола, 200 г 4-[4-(дипропаргиламино)фенокси]фталонитрила, и 300 г бис(4-(3,4-дицаинофенокси)фенил) фенилфосфата. Реактор отвакуумировали (5 мм рт ст) и нагрели до 180°С до расплавления компонентов связующего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 50 г 1,3-бис-(4-аминофенокси)бензола и перемешивали при 140°С в течение 30 минут. После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили аморфную стеклообразную массу зеленого цвета. Тс=36°С, η150°С =25 мПа⋅с, tг180°С=190 мин. В этом и последующих примерах температуру стеклования определяли методом дифференциальной сканирующей калориметрия (ДСК), а вязкость расплава и время гелирования определяли в изотермическом режиме на вискозиметре Брукфильда типа конус-плита.

Пример 4

В реактор объемом 2 л, снабженный механической мешалкой, поместили 500 г 1,3-бис (3,4-дицианофенокси)бензола и 500 г бис(3-(3,4-дицаинофенокси)фенил) фенилфосфата. Реактор отвакуумировали (5 мм рт ст) и нагрели до 160 °С до расплавления компонентов связущего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 40 г 1,3-бис-(4-аминофенокси)бензола и 10 г 4-(4-аминофенокси)фталонитрила и перемешивали при 130°С в течение 30 минут. После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили аморфную стеклообразную массу зеленого цвета. Тс=19°С, η150°С =33 мПа⋅с, tг180°С=175 мин.

Пример 5

В реактор объемом 2 л, снабженный механической мешалкой, поместили 100 г бис(3-(3,4-дицаинофенокси)фенил) фенилфосфата и 300 г бис-(4-цианофенокси)фенил фосфата и 100 г 4-(4-цианофенокси)фталонитрила. Реактор отвакуумировали (0.1 мм рт ст) и нагрели до 120°С для разжижения компонентов связущего, после чего включили перемешивание. Медленно добавляли порошок 1,3-бис (3,4-дицианофенокси)бензола (500 г), избегая его растворения. К полученной суспензии добавили 50 г АФБ 1,3-бис-(4-аминофенокси)бензола и перемешивали при 130 °С в течение 15 минут. После этого смесь выгрузили из реактора и получили зеленоватую пластичную суспензию, из которой изготавливали препрег.

Пример 6

В реактор объемом 2 л, снабженный механической мешалкой, поместили 500 г бис(4-(3,4-дицаинофенокси)фенил)фенилфосфата, 200 г бис-(3-(3,4-дицаинофенокси)фенил)фенилфосфата и 50 г 4-(3-аминофенокси)бензол-1,2-дикарбонитрила. Реактор отвакуумировали (0.1 мм рт ст) и нагрели до 100°С для разжижения компонентов связущего, после чего включили перемешивание. Медленно добавляли порошок 1,3-бис-(3,4-дицианофенокси)-2-фторбензола (300 г), избегая его растворения. К полученной суспензии добавили 50 г АФБ 1,3-бис-(4-аминофенокси)бензола и перемешивали при 130°С в течение 15 минут. После этого смесь выгрузили из реактора и получили зеленоватую пластичную суспензию, из которой изготавливали препрег.

Пример 7

В реактор объемом 2 л, снабженный механической мешалкой, поместили 300 г бис-(3-(3,4-дицианофенокси)фенил)-пропаргилфосфата и 100 г 4-(4-цианофенокси)-фталонитрила. Реактор отвакуумировали (1 мм рт ст) и нагрели до 140°С для разжижения компонентов связущего, после чего включили перемешивание. Медленно добавляли порошок 1,3-бис-(3,4-дицианофенокси)-2-фторбензола (300 г), избегая его растворения. К полученной суспензии добавили 150 г бисфенола А и перемешивали при 140°С в течение 10 минут. После этого смесь выгрузили из реактора и получили зеленоватую пластичную суспензию, из которой изготавливали препрег.

Пример 8