Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ

Вид РИД

Изобретение

Изобретение относится к нефтеперерабатывающей промышленности, а именно к способу получения низкозастывающих углеводородных фракций, находящих применение в качестве электроизоляционных, гидравлических масел и высокоэнергетических термостабильных топлив для летательных аппаратов.

Известен способ получения электроизоляционного масла (пат. РФ №1815994, М.кл. 6C10G 6812, 1996) путем обработки прямогонной нефтяной фракции 270-430°С в реакторной системе, включающей стадию гидроочистки на катализаторе, содержащем оксид кобальта, оксид молибдена и оксид алюминия, стадию депарафинизации на катализаторе, содержащем оксид кобальта, оксид бора, оксид алюминия и высококремнеземный цеолит, и стадию гидрирования на катализаторе, содержащем сульфид никеля, сульфид вольфрама и оксид алюминия. Процесс проводится при давлении водорода 23 МПа, температуре в зоне катализаторов гидроочистки и депарафинизации 360°С и 340°С - в зоне катализатора гидрирования, объемной скорости подачи сырья 0,6 ч-1. Из полученного продукта выделяется целевая фракция. Недостатками данного способа являются сложность обеспечения оптимального температурного режима в реакционной зоне для каждого катализатора, относительно низкий выход целевого продукта - не более 61% на используемое сырье и относительно низкие показатели по окислительной стабильности по методу МЭК 61125 трансформаторного масла, полученного на основе целевой продукта: 156-226 часов.

Известен способ получения электроизоляционного масла (АС СССР №757588, МПК C10G 65/12, 1977) гидрокрекинга нефтяного сырья (вакуумного дистиллята) в присутствии цеолитсодержащего алюмоникельмолибденового катализатора при давлении 150-300 ат и температуре 370-430°С, скорости подачи сырья 0,7 ч-1. С последующей дистилляцией полученного гидрогенизата и депарафинизацией и гидроочисткой выделенной при этом целевой фракции. В доочищенное депарафинированное масло вводят 2,6-ди-трет-бутил-4-метилфенол. Недостатком данного способа является низкий выход (не более 68% в расчете на исходное сырье - вакуумный дистиллят) целевого продукта - электроизоляционного масла.

Наиболее близкий способ получения электроизоляционных масел (Ж.Ю. Гусакова, А.В. Нупрейчик, И.В. Павлов, О.А. Тимошенко. Получение трансформаторного масла ГК в ОАО «АНХК». Химия и технология топлив и масел, №1, 2010 г., с.28-29), Способ основан на использовании двух параллельно протекающих технологических процессов в различных условиях. Способ заключается в получении трансформаторного масла в процессе гидрокрекинга вакуумного дистиллята атмосферно-вакуумной колонны при давлении 23-25 МПа, ректификации гидрогенизата гидрокрекинга с выделением фракции 280°С-КК, ее каталитической депарафинизации, с вовлечением в сырье каталитической депарафинизации 30-40% фракции (280°С-к.к.) - остатка ректификации смеси глубоко гидрированных прямогонных дизельных фракций, газойлевых компонентов вторичных процессов (каталитического крекинга и замедленного коксования), выделении и ингибировании базовой основы трансформаторного масла ГК антиокислительной присадкой. В результате выход целевой фракции базовой основы трансформаторного масла на сырье депарафинизации увеличивается на 5-7%, наблюдается улучшение электроизоляционных, низкотемпературных показателей и термоокислительной стабильности. Недостатками данного способа является использование двух параллельно протекающих технологических процессов глубокого гидропревращения исходного углеводородного сырья, использование в качестве сырья стадии каталитической депарафинизации продуктов гидрирования прямогонных дизельных фракций, газойля замедленного коксования, имеющих низкое (до 30%) содержание нафтеновых углеводородов и крайне высокое (более 65%) содержание малоразветвленных и н-парафиновых углеводородов. На стадии каталитической депарафинизации такое сырье подвергается глубокой деструкции с повышенным расходом водорода на крекинг парафинов и низким (до 40%) выходом базовой основы трансформаторного масла.

Известен способ (Н.М. Лихтерова, В.А. Хавкин, С.П. Рогов, Е.Д. Радченко и др. Исследование влияния сернистых и азотистых соединений на процесс деароматизации керосиновых фракций. Химия и технология топлив и масел, №12, 1977 г., С.8-10) получения топлива для летательных аппаратов путем глубокого гидрирования ароматических углеводородов прямогонных керосиновых дистиллятов в присутствии палладийсодержащего катализатора при давлении 4-5 МПа, температуре 320°С, объемной скорости подачи сырья 1 час-1, соотношении водородсодержащий газ/сырье 1000 нм3/нм3 с предварительной глубокой гидроочисткой исходного сырья от азотистых и сернистых соединений на цеолитсодержащем алюмо-никель-молибденовом катализаторе. В результате получают реактивное топливо с низким содержанием ароматических углеводородов (не более 11%масс. и не более 2% масс.) и высокой плотностью (порядка 840 кг/м и 802 кг/м). Недостатками данного способа являются необходимость использования в качестве сырья только керосиновых дистиллятов уникальных нефтей нафтенового основания (типа троицко-анастасьевской нефти), а также необходимость проведения процесса предварительной глубокой гидроочистки исходного сырья при содержании серы и азота в сырье более 0,3% масс. и 0,001% масс. соответственно, что не позволяет широко использовать данный метод в промышленной практике.

Известен также способ (В.М. Курганов, А.Б. Горштейн, Б.Л. Школьник, В.И. Штейн. Гидрокрекинг дистиллятного сырья. Химия и технология топлив и масел, №9, 1986 г., с. 4-7) получения топлива для летательных аппаратов путем гидрокрекинга вакуумных дистиллятов в присутствии цеолитсодержащего катализатора с предварительной глубокой гидроочисткой исходного сырья. Способ осуществляют при давлении 5-15 МПа, температуре 360-380°С - на стадии предварительной глубокой гидроочистки исходного сырья и 400-430°С - на стадии гидрокрекинга, объемной скорости подачи сырья 1-2 час-1, массовом соотношении водород/сырье 1,7-3,1/100. Стадию гидроочистки исходного сырья от азотистых и сернистых соединений проводят на алюмо-никель-молибденовом катализаторе, стадию гидрокрекинга проводят на цеолитсодержащем алюмо- или магнийсиликатном катализаторе. Способ позволяет получить выход реактивного топлива 60-80 мас. %. Качество реактивного топлива соответствует требованиям на массовые виды топлива типа РТ (содержание ароматических углеводородов 18-22 мас. %, плотность 775-790 кг/м3). Однако этот способ не позволяет получить реактивное топливо, отвечающее стандартам на реактивные топлива («нафтил», Т-6, Т-1С), для которых необходимо обеспечить более низкое содержание ароматических углеводородов при повышенной плотности целевого продукта. К недостаткам способа относятся и возможность его применения лишь для прямогонных видов сырья, а также необходимость осуществления способа по двухстадийной технологии, что существенно усложняет технологию производства топлива.

Наиболее близкий способ получения топлив для летательных аппаратов (патент RU №2292380, 2005), в котором в качестве сырья используют газойли вторичных процессов (каталитического крекинга и замедленного коксования) с содержанием не менее 50 мас. % ароматических углеводородов. Нефтяное сырье контактируют с водородсодержащим газом при повышенных температуре и давлении в присутствии катализатора. Процесс по данному способу проводят в системе реакторов с раздельными реакционными зонами, заполненными никель-вольфрамовым или никель-молибденовым катализатором в сульфидной форме. В качестве целевого продукта выделяют фракцию, выкипающую внутри интервала температур 190-280°С. Недостатком данного способа является неоптимальное формирование сырья, а именно использование газойля замедленного коксования в качестве разбавителя для снятия высокого теплового эффекта процесса гидрирования ароматических углеводородов. Газойль замедленного коксования имеет высокое содержание олефиновых углеводородов (до 40%) и низкое - ароматических и нафтеновых (до 30%). Вовлечение газойля замедленного коксования в состав сырья гидрирования приводит к дополнительному нецелевому расходу водородсодержащего газа на гидрирование олефиновых углеводородов в малоразветвленные и н-парафины, снижает содержание нафтеновых углеводородов в продуктах реакции. Это приводит к снижению выхода или ухудшению эксплуатационных характеристик выделенных из продуктов реакции целевых фракций - топлив для летательных аппаратов.

Таким образом, наиболее близкими к настоящему изобретению по совокупности являются способы, описывающие раздельные технологии получения целевых продуктов - низкозастывающих фракций, находящих применение в качестве электроизоляционных масел и термостабильных топлив для летательных аппаратов.

Задачей предлагаемого изобретения является разработка способа совмещенного получения низкозастывающих масел и высокоэнергетических термостабильных топлив для летательных аппаратов, расширение сырьевых ресурсов их производства, увеличение выхода на углеводородное сырье при одновременном обеспечении глубокой степени деароматизации сырья, высокой плотности получаемого топлива, улучшении низкотемпературных, диэлектрических свойств, повышении газостойкости получаемых низкозастывающих масел.

Ниже приведены примеры, поясняющие заявленный способ.

Пример 1. По аналогам.

Вакуумный дистиллят, выкипающий в пределах 280-430°С, с объемной скоростью 0,7 ч-1 подают в реактор, где осуществляется его контактирование с водородсодержащим газом (объемная доля водорода 95%об.) при температуре 410°С, давлении 24 МПа, объемном соотношении водородсодержащий газ/сырье 2000 нм3/м3 в присутствии цеолитсодержащего алюмо-никель-молибденового катализатора.

Смесь газойлей каталитического крекинга и замедленного коксования, содержащую 66 мас. % ароматических углеводородов, с объемной скоростью 0,3 ч-1 подают в реактор, где осуществляется ее контактирование с водородсодержащим газом (объемная доля водорода 95% об) при температуре 410°С, давлении 28 МПа, объемном соотношении водородсодержащий газ/сырье 2500 нм3/м3 в присутствии алюмо-никель-вольфрамового катализатора в сульфидированной форме. При этом 60% водородсодержащего газа подают на смешение с исходным сырьем, а остальное количество равномерно распределяют по реакционным зонам реактора.

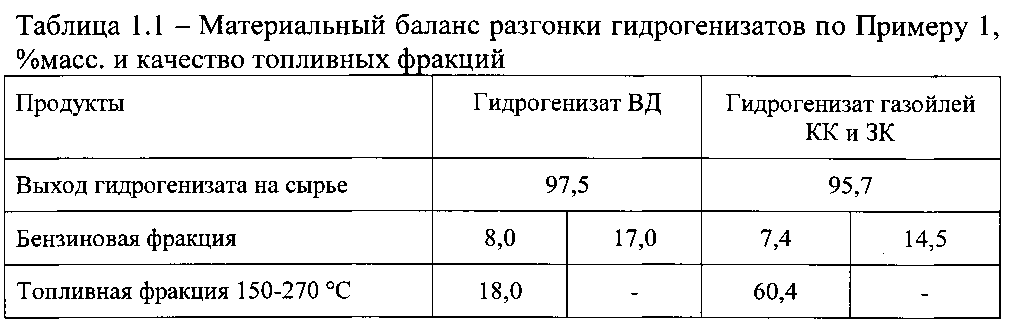

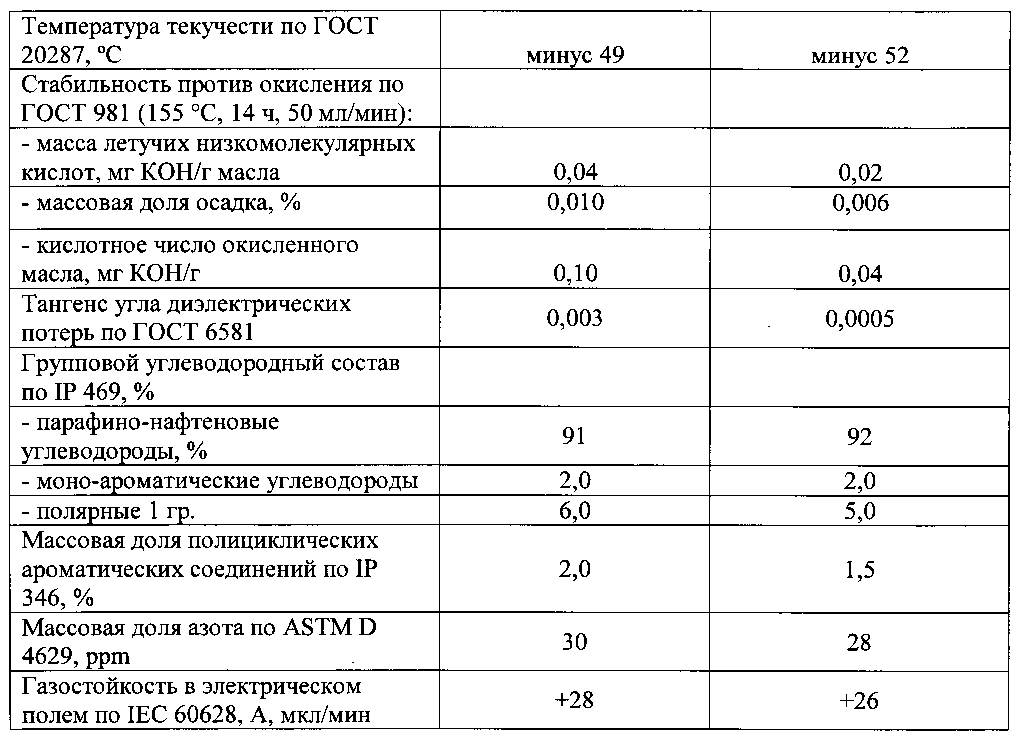

Из каждого вида гидрогенизата разгонкой выделялись топливные фракции, выкипающие в диапазоне 150-270°С и 195-270°С. Выход гидрогенизатов на сырье, материальные балансы разгонки гидрогенизатов и качество выделенных из них топливных фракций приведены в таблице 1.1.

Выделенная из гидрогенизата смеси газойлей каталитического крекинга и замедленного коксования топливная фракция, выкипающая в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствовала требованиям ТУ 38.001244-81 на топливо нафтил.

Фракции, выкипающие в диапазоне 150-270°С, а также фракция, выкипающая в диапазоне 195-270°С, выделенная из гидрогенизата вакуумного дистиллята, не соответствуют требованиям ТУ 38.001244-81 на топливо нафтил, ГОСТ 12308-89 на топливо Т-6 и ГОСТ 10227-86 на топливо Т-1С (повышенной плотности).

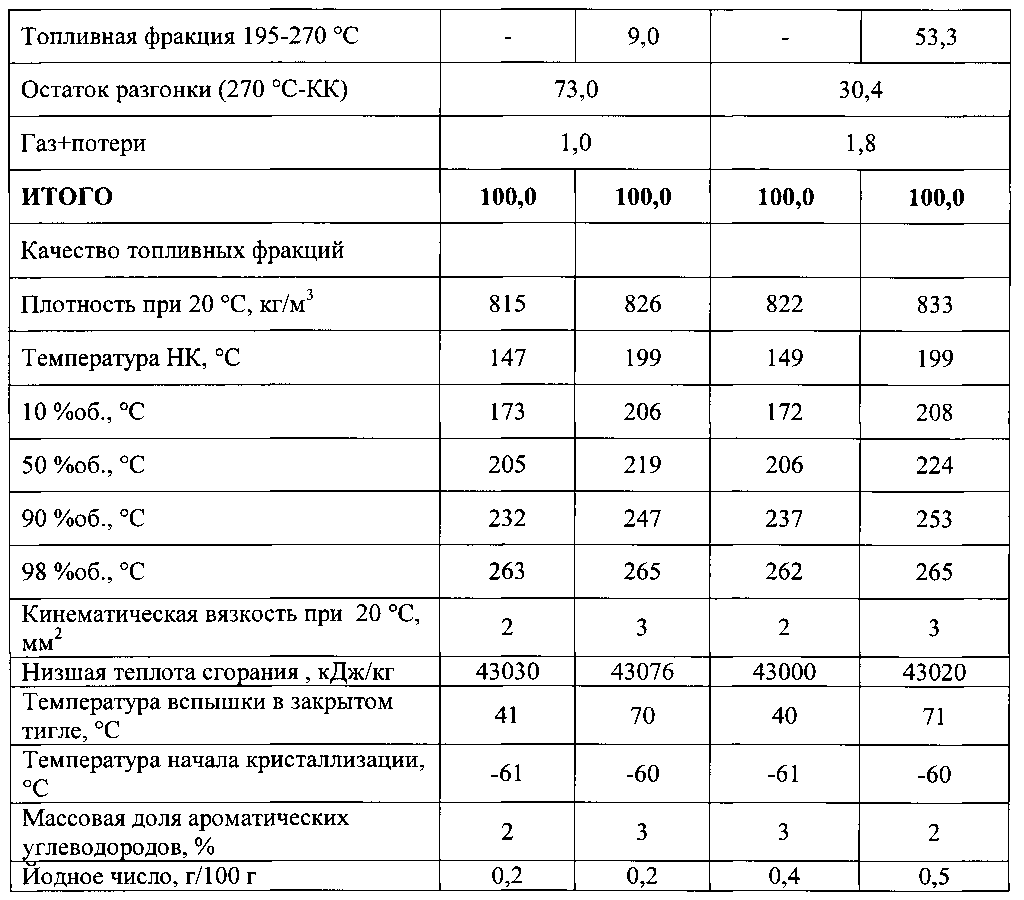

Фракцию 270°С-КК от разгонки гидрогенизата вакуумного дистиллята, а также смесь фракций 270°С-КК от разгонки гидрогенизатов вакуумного дистиллята и смеси газойлей каталитического крекинга и замедленного коксования (в соотношении 70/30) подвергали гидродепарафинизации в среде водородсодержащего газа (объемная доля водорода 85%) в реакторе, заполненном цеолитсодержащим алюмо-никель-молибденовым катализатором депарафинизации и алюмо-кобальт-молибденовым катализатором гидрирования в соотношении 3:1. Параметры процесса депарафинизации: объемная скорость подачи смесевого сырья 1,0 ч-1, давление 3,8 МПа, температура 380°С, объемное соотношение водородсодержащий газ/сырье 1100 нм3/м3.

Из каждого гидрогенизата гидродепарафинизации разгонкой выделялась фракция, выкипающая выше 230°С. Материальный баланс разгонки гидрогенизатов депарафинизации и качество выделенных из них фракций 230°С-КК приведены в таблице 1.2.

Качество выделенных из гидрогенизатов гидродепарафинизации фракций 230°С-КК после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло.

Пример 2. По аналогам.

На основе Примера 1, отличающийся тем, что смесь газойлей каталитического крекинга и коксования, содержащую 55 мас. % ароматических углеводородов, с объемной скоростью 0,5 ч-1 подают в реактор, где осуществляется ее контактирование с водородсодержащим газом (объемная доля водорода 95%об.) при температуре 400°С, давлении 26 МПа, объемном соотношении водородсодержащий газ/сырье 2000 нм3/м3 в присутствии алюмо-никель-вольфрамового катализатора в сульфидированной форме. При этом 60% водородсодержащего газа подают на смешение с исходным сырьем, а остальное количество равномерно распределяют по реакционным зонам реактора.

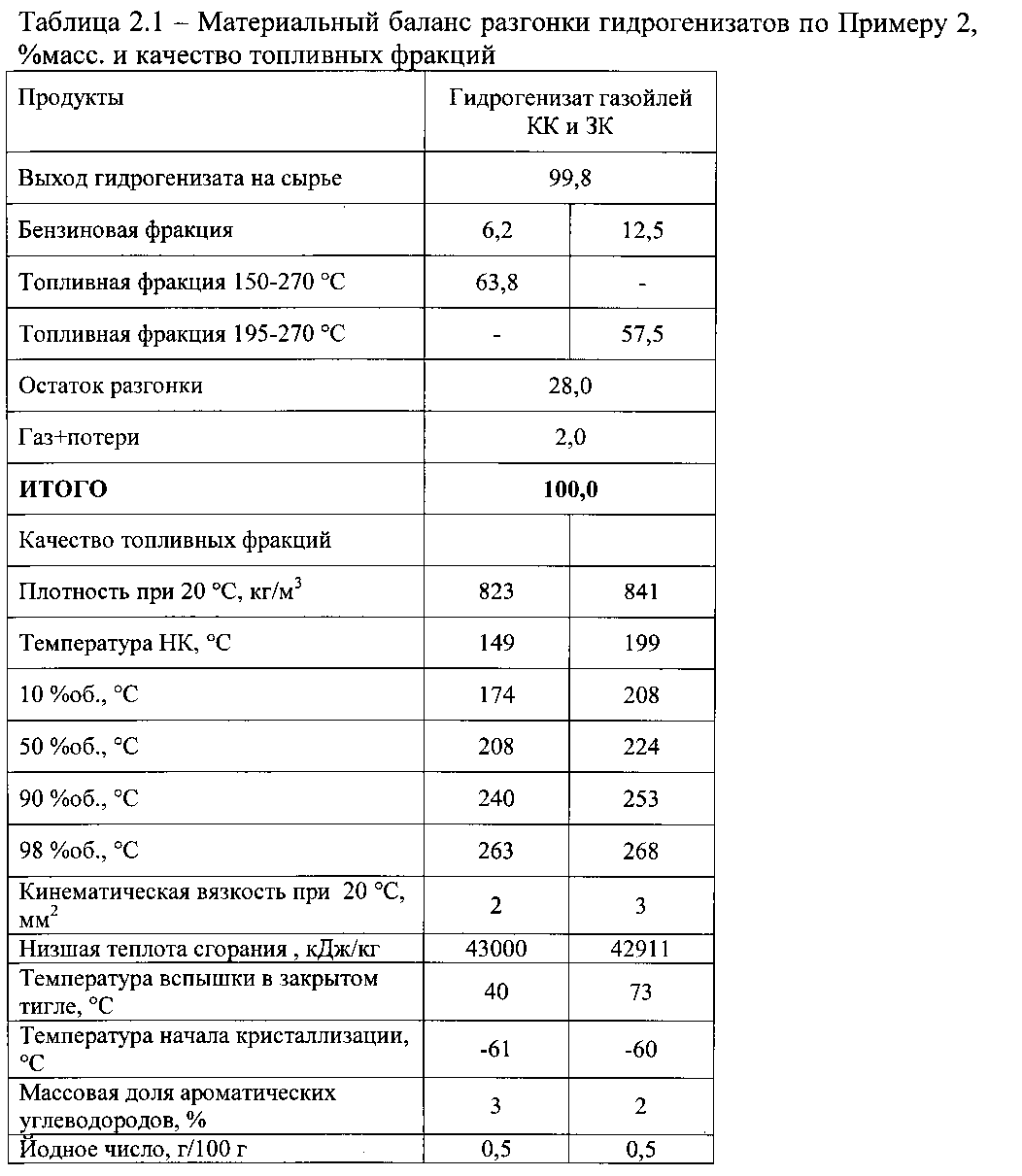

Из гидрогенизата смеси газойлей разгонкой выделялись топливные фракции, выкипающие в диапазоне 150-270°С и 195-270°С. Материальные балансы разгонки гидрогенизата и качество выделенных из них топливных фракций приведены в таблице 2.1.

Выделенная из гидрогенизата смеси газойлей каталитического крекинга и замедленного коксования топливная фракция, выкипающая в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствовала требованиям ГОСТ 12308-89 на топливо Т-6.

Выделенная из гидрогенизата смеси газойлей каталитического крекинга и замедленного коксования топливная фракция, выкипающая в диапазоне 150-270°С, не соответствует требованиям ГОСТ 10227-86 на топливо Т-1С (повышенной плотности).

Смесь фракций 270°С-КК от разгонки гидрогенизатов вакуумного дистиллята из Примера 1 и смеси газойлей каталитического крекинга и замедленного коксования по настоящему примеру в соотношении 72/28 подвергали гидродепарафинизации в среде водородсодержащего газа по Примеру 1.

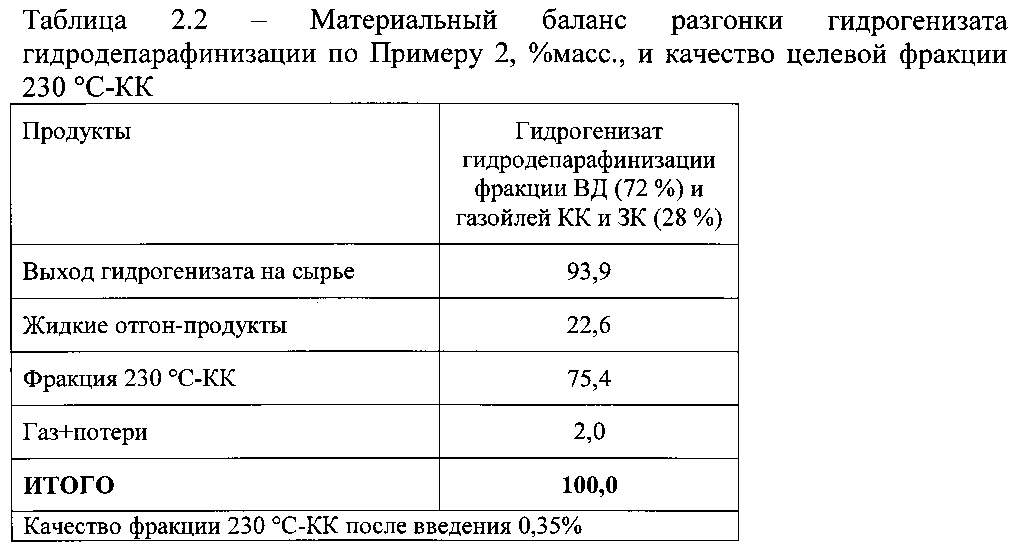

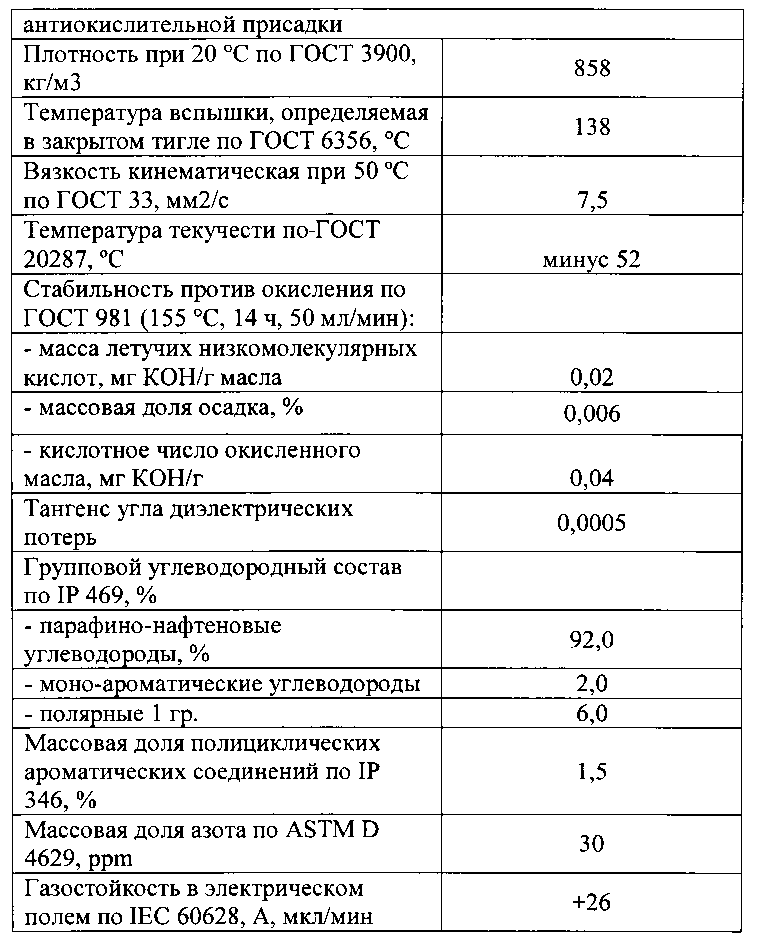

Из гидрогенизата гидродепарафинизации разгонкой выделялась фракция, выкипающая выше 230°С. Материальный баланс разгонки гидрогенизата депарафинизации и качество выделенной фракций 230°С-КК приведены в таблице 2.2.

Качество выделенной из гидрогенизата гидродепарафинизации фракции 230°С-КК после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло.

Пример 3 по настоящему изобретению (режим нафтила).

Исходное сырье:

- смесь вакуумного дистиллята, выкипающего в пределах 280-430°С, (85%) и газойля каталитического крекинга (15%), содержащая 55 мас. % ароматических углеводородов,

- смесь вакуумного дистиллята, выкипающего в пределах 280-410°С, (50%) и газойля каталитического крекинга (50%), содержащая 62 мас. % ароматических углеводородов,

- смесь вакуумного дистиллята, выкипающего в пределах 280-430°С, (15%) и газойля каталитического крекинга (85%), содержащая 70 мас. % ароматических углеводородов

с объемной скоростью 0,7; 0,5 и 0,4 ч-1 (соответственно) подается в реактор, где осуществляется контактирование исходного сырья с водородсодержащим газом (объемная доля водорода 95% об.) при температуре 410°С, давлении 27 МПа, объемном соотношении водородсодержащий газ/исходное сырье 2000 нм3/м3 в присутствии цеолитсодержащего алюмо-никель-молибденового катализатора. При этом 60-80% водородсодержащего газа подают на смешение с исходным сырьем, а остальное количество равномерно распределяют по реакционным зонам реактора.

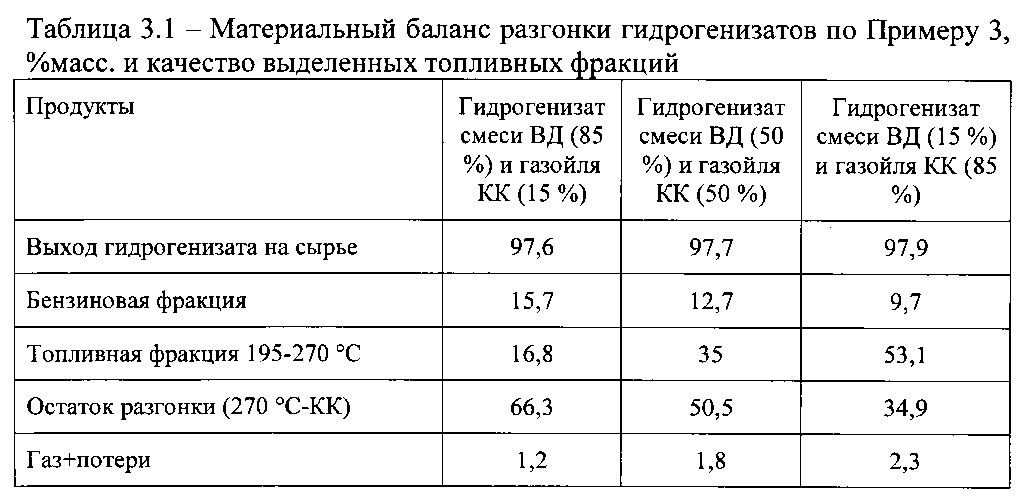

Из гидрогенизатов исходного сырья разгонкой выделялись топливные фракции, выкипающие в диапазоне 195-270°С. Материальные балансы разгонки гидрогенизатов и качество выделенных топливных фракций приведены в таблице 3.1.

Выделенные из гидрогенизатов топливные фракции, выкипающие в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствовали требованиям ТУ 38.001244-81 на топливо нафтил.

Каждую фракцию 270°С-КК от разгонки гидрогенизатов исходного сырья подвергали гидродепарафинизации в среде водородсодержащего газа в условиях Примера 1.

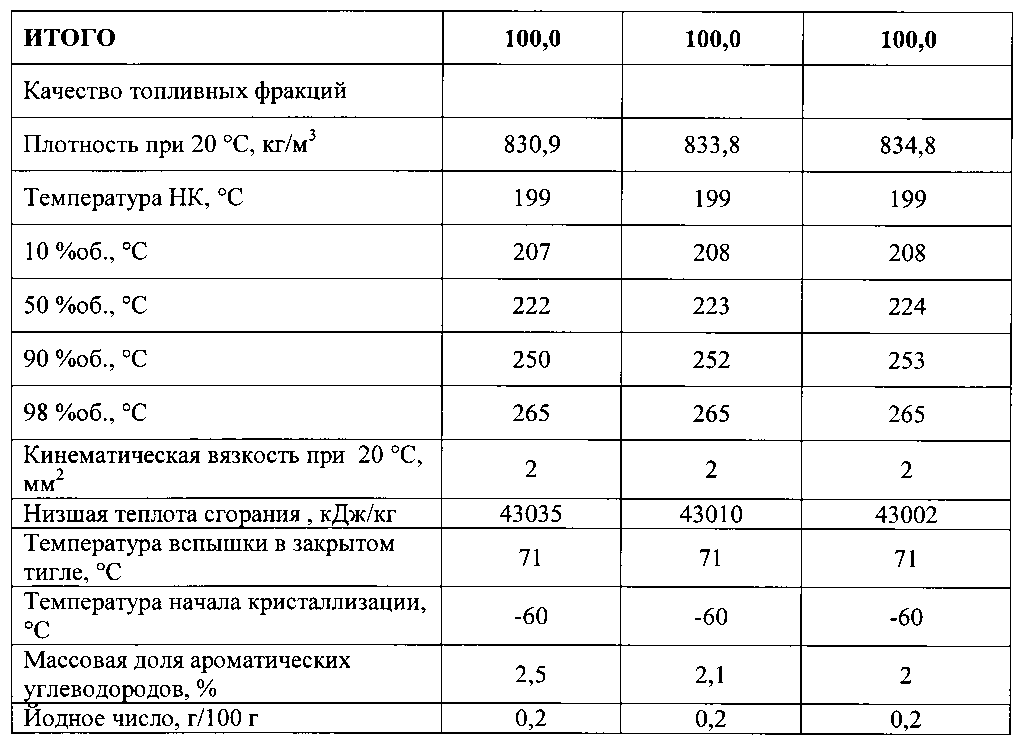

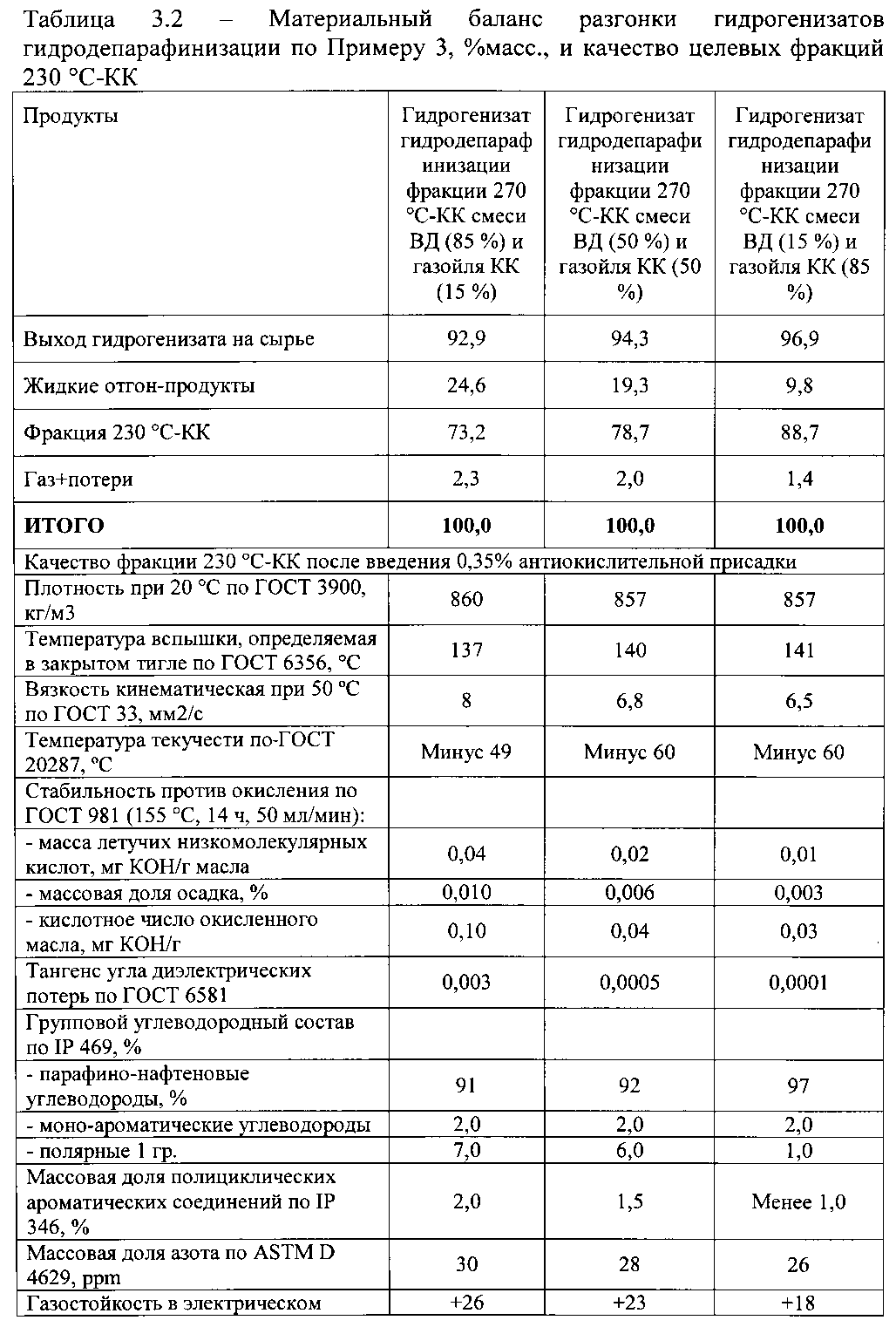

Из каждого гидрогенизата гидродепарафинизации разгонкой выделялась фракция, выкипающая выше 230°С. Материальный баланс разгонки гидрогенизатов гидродепарафинизации и качество выделенных из них фракций 230°С-КК приведены в таблице 3.2.

Качество фракции 230°С-КК, выделенной из гидрогенизата гидродепарафинизации фракции 270°С-КК смеси ВД (85%) и газойля КК (15%), после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло.

Качество фракций 230°С-КК, выделенных из гидрогенизатов гидродепарафинизации фракции 270°С-КК смеси ВД (50%) и газойля КК (50%), а так же смеси ВД (15%) и газойля КК (85%) после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло, а после введения пакета присадок (ингибитора окисления, антипенной, загущающей) - требованиям ТУ 0253-381-05742746-2002 на масло гидравлическое МГ-15-В II класса.

Пример 4 по настоящему изобретению (режим Т-6).

Исходное сырье:

- смесь вакуумного дистиллята, выкипающего в пределах 280-410°С, (35%) и газойля каталитического крекинга (65%), содержащая 60 мас. % ароматических углеводородов,

- смесь вакуумного дистиллята, выкипающего в пределах 280-430°С, (15%) и газойля каталитического крекинга (85%), содержащая 66 мас. % ароматических углеводородов

с объемной скоростью 0,9 и 0,5 ч-1 (соответственно) подается в реактор, где осуществляется контактирование исходного сырья с водородсодержащим газом (объемная доля водорода 95% об.) при температуре 400°С, давлении 26 МПа, объемном соотношении водородсодержащий газ/исходное сырье 2000 нм3/м3 в присутствии алюмо-никель-вольфрамового катализатора в сульфидированной форме. При этом 60-80% водородсодержащего газа подают на смешение с исходным сырьем, а остальное количество равномерно распределяют по реакционным зонам реактора.

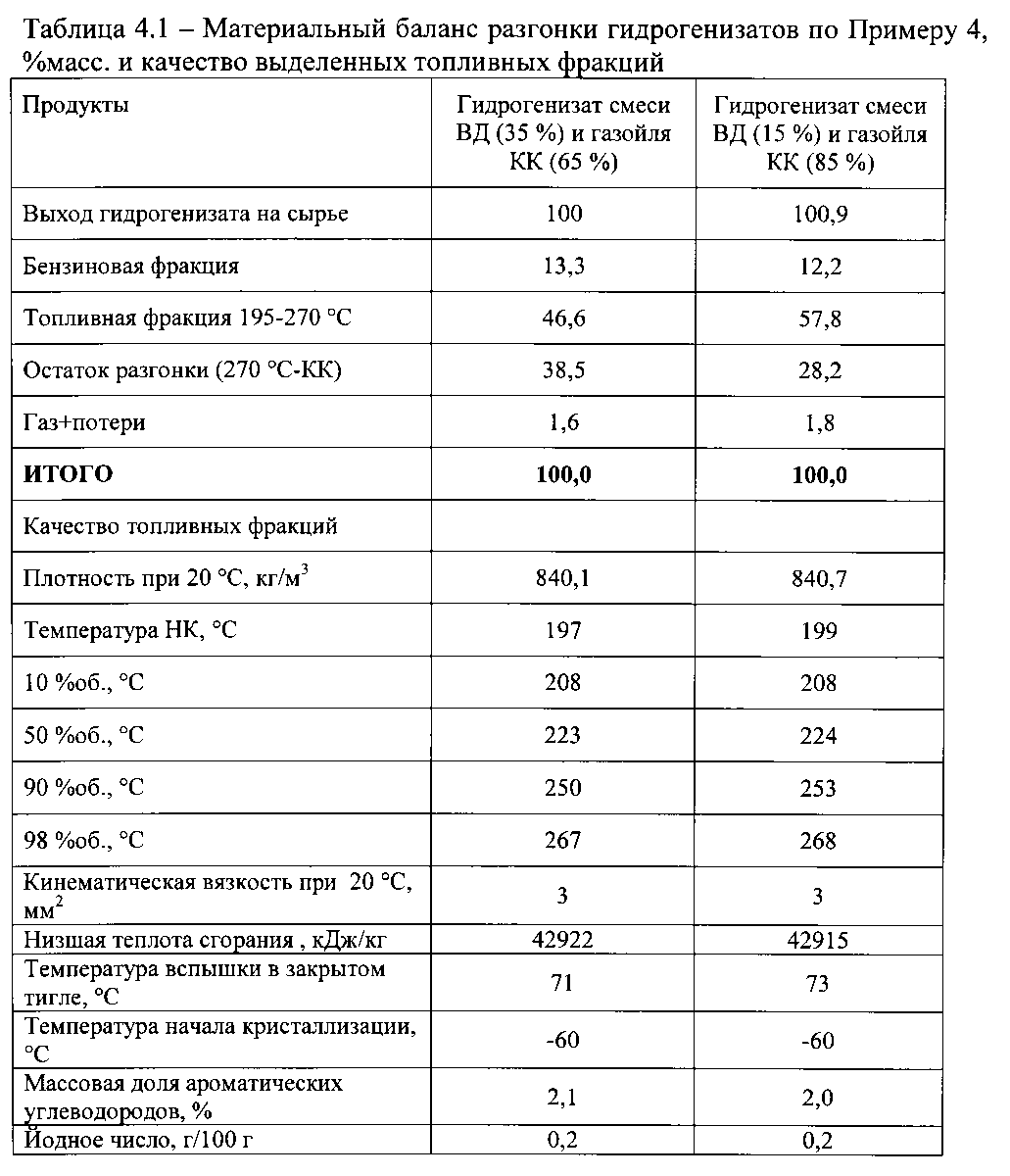

Из гидрогенизатов исходного сырья разгонкой выделялись топливные фракции, выкипающие в диапазоне 195-270°С. Материальные балансы разгонки гидрогенизатов и качество выделенных топливных фракций приведены в таблице 4.1.

Выделенные из гидрогенизатов топливные фракции, выкипающие в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствовали требованиям ГОСТ 12308-89 на топливо Т-6.

Каждую фракцию 270°С-КК от разгонки гидрогенизатов исходного сырья подвергали гидродепарафинизации в среде водородсодержащего газа в условиях Примера 1.

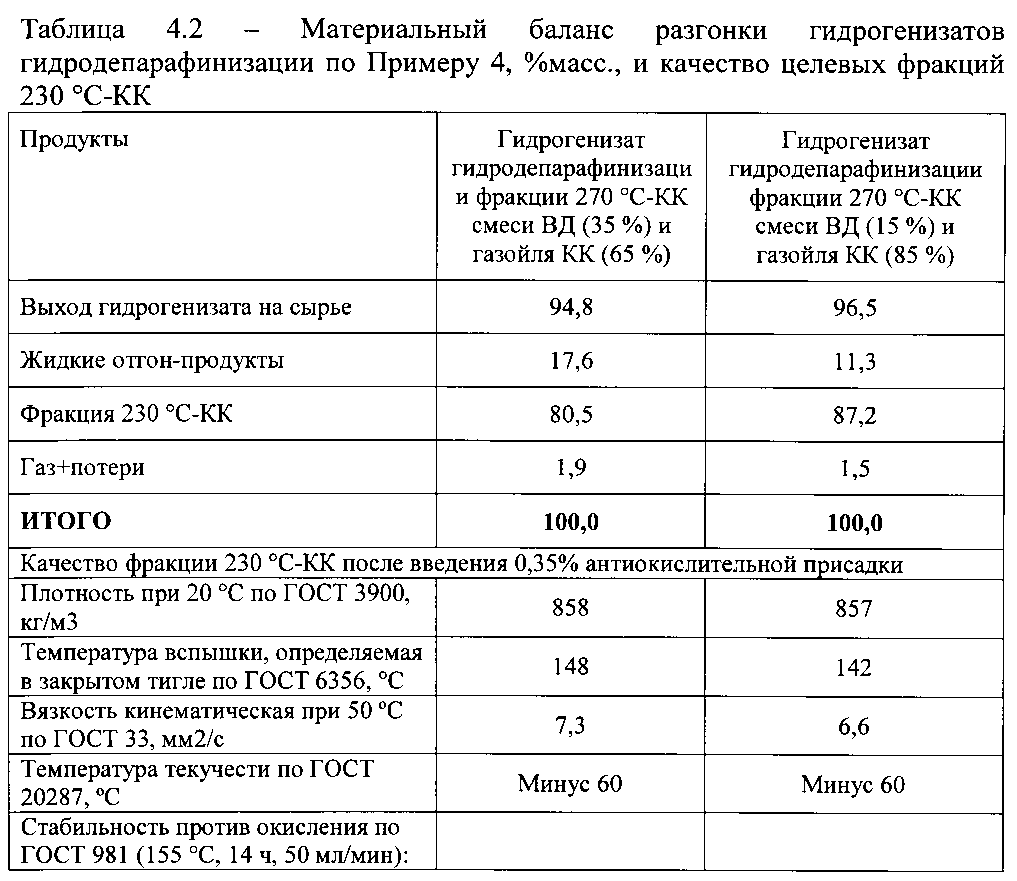

Из каждого гидрогенизата гидродепарафинизации разгонкой выделялась фракция, выкипающая выше 230°С. Материальный баланс разгонки гидрогенизатов гидродепарафинизации и качество выделенных из них фракций 230°С-КК приведены в таблице 4.2.

Качество фракции 230°С-КК, выделенной из гидрогенизата гидродепарафинизации фракции 270°С-КК смеси ВД (35%) и газойля КК (65%), после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло.

Качество фракции 230°С-КК, выделенной из гидрогенизата гидродепарафинизации 270°С-КК смеси ВД (15%) и газойля КК (85%), соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло, а после введения пакета присадок (ингибитора окисления, антипенной, загущающей) - требованиям ТУ 0253-381-05742746-2002 на масло гидравлическое МГ-15-В II класса.

Пример 5 по настоящему изобретению (режим Т-1С п/п).

Исходное сырье:

- смесь вакуумного дистиллята, выкипающего в пределах 280-410°С, (60%) и газойля каталитического крекинга (40%), содержащая 56 мас. % ароматических углеводородов,

- смесь вакуумного дистиллята, выкипающего в пределах 280-410°С, (15%) и газойля каталитического крекинга (85%), содержащая 66 мас. % ароматических углеводородов

с объемной скоростью 1,0 и 0,7 ч-1 (соответственно) подается в реактор, где осуществляется контактирование исходного сырья с водородсодержащим газом (объемная доля водорода 95%об.) при температуре 390°С, давлении 26 МПа, объемном соотношении водородсодержащий газ/исходное сырье 1800 нм /м в присутствии алюмо-никель-вольфрамового катализатора в сульфидированной форме. При этом 70-80% водородсодержащего газа подают на смешение с исходным сырьем, а остальное количество равномерно распределяют по реакционным зонам реактора.

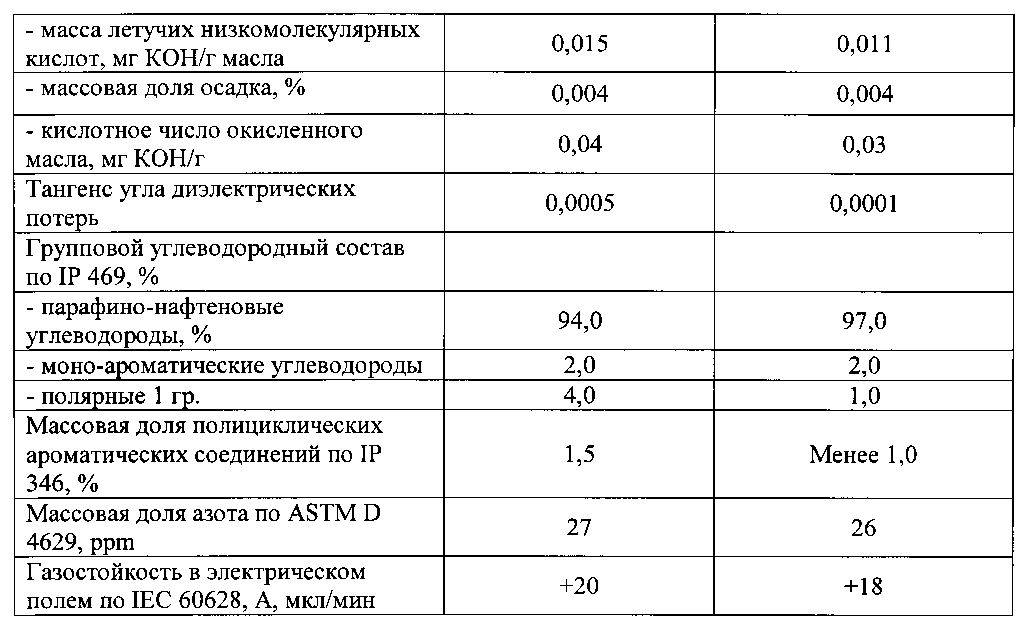

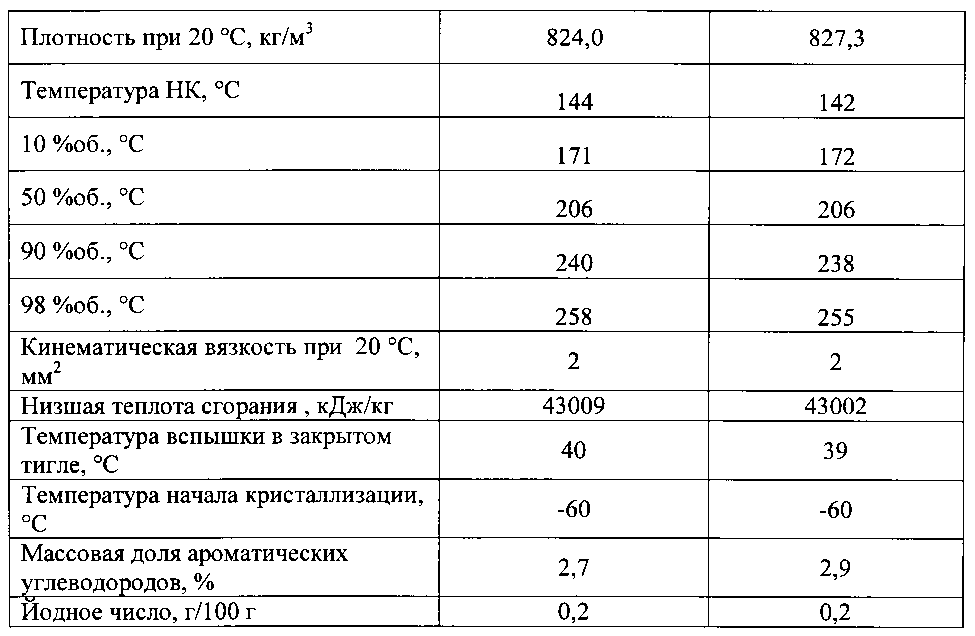

Из гидрогенизатов исходного сырья разгонкой выделялись топливные фракции, выкипающие в диапазоне 150-270°С. Материальные балансы разгонки гидрогенизатов и качество выделенных топливных фракций приведены в таблице 5.1.

Выделенные из гидрогенизатов топливные фракции, выкипающие в диапазоне 150-270°С, после введения антиокислительной присадки по всем показателям качества соответствовали требованиям ГОСТ 10227-86 на топливо Т-1С (повышенной плотности).

Каждую фракцию 270°С-КК от разгонки гидрогенизатов исходного сырья подвергали гидродепарафинизации в среде водородсодержащего газа в условиях Примера 1.

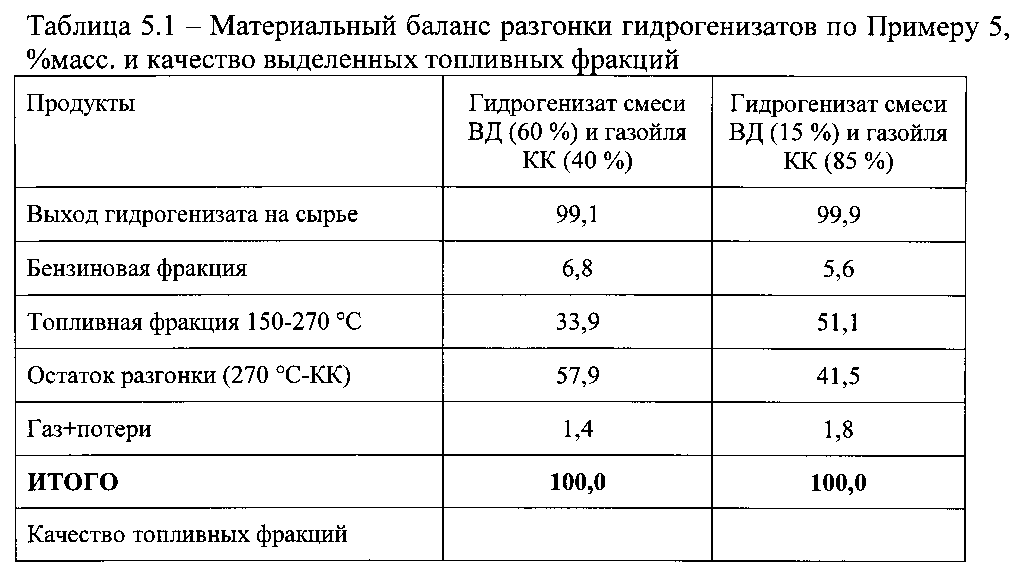

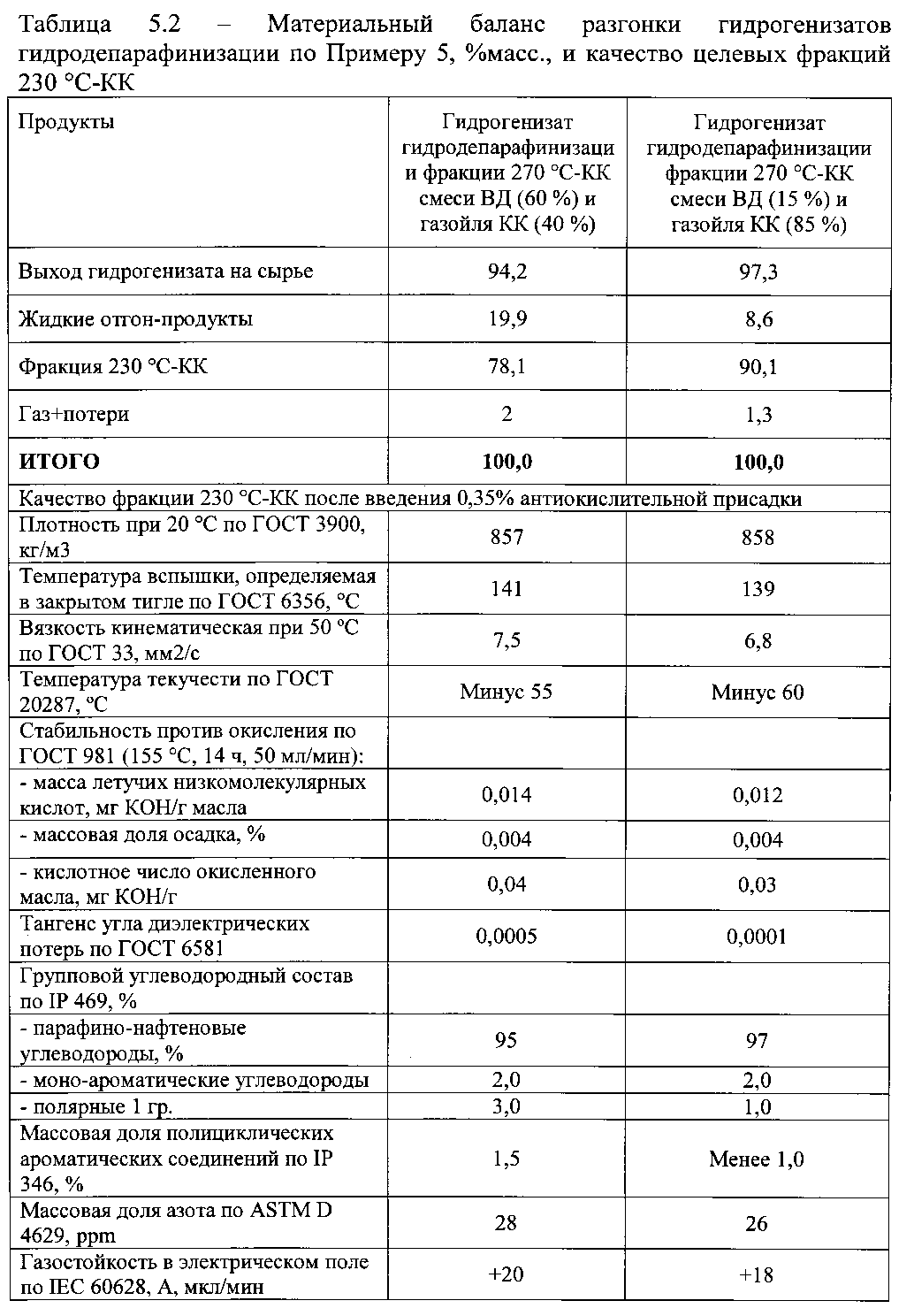

Из каждого гидрогенизата гидродепарафинизации разгонкой выделялась фракция, выкипающая выше 230°С. Материальный баланс разгонки гидрогенизатов гидродепарафинизации и качество выделенных из них фракций 230°С-КК приведены в таблице 5.2.

Качество фракции 230°С-КК, выделенной из гидрогенизата гидродепарафинизации фракции 270°С-КК смеси ВД (60%) и газойля КК (40%) после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло.

Качество фракции 230°С-КК, выделенной из гидрогенизата гидродепарафинизации фракции 270°С-КК смеси ВД (15%) и газойля КК (85%), после введения ингибитора окисления соответствовало требованиям ГОСТ Р 54331-2011 (МЭК 60296) на трансформаторное масло, а после введения пакета присадок (ингибитора окисления, антипенной, загущающей) - требованиям ТУ 0253-381-05742746-2002 на масло гидравлическое МГ-15-В II класса.

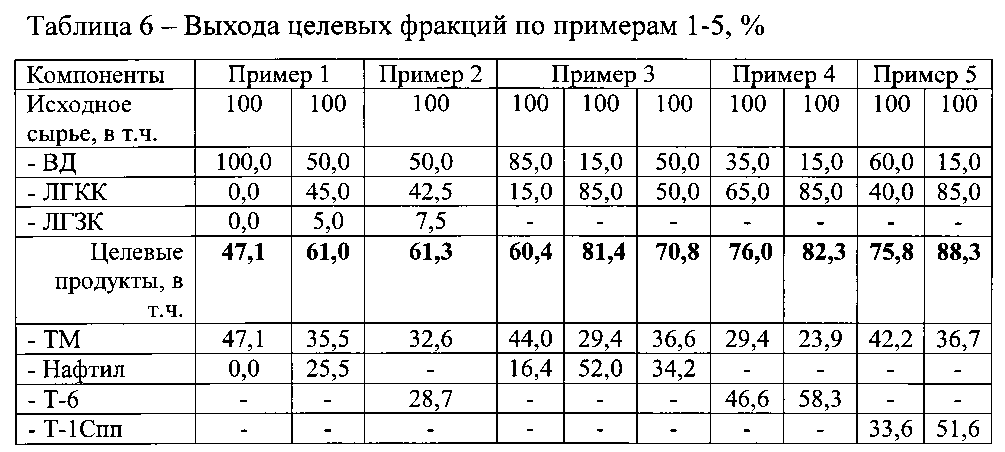

Выхода целевых низкозастывающих фракций на исходное сырье по примерам 1-5 настоящего изобретения приведены в табл. 6.