Результат интеллектуальной деятельности: ШИХТА И ОКСИДНЫЙ ЖЕРТВЕННЫЙ МАТЕРИАЛ ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА

Вид РИД

Изобретение

Изобретение относится к составам жертвенных оксидных материалов для устройств улавливания разрушенной активной зоны ядерного реактора и средствам предотвращения пожаров и накопления взрывчатых газов и предназначено, в основном, для обеспечения локализации расплава активной зоны корпусных водоохлаждаемых ядерных реакторов при запроектной аварии, а также для улучшения транспортировки расплава активной зоны ядерного реактора в устройство локализации расплава.

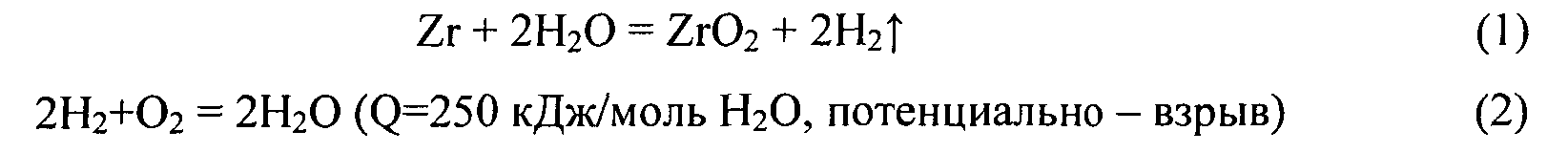

Для повышения безопасности атомных электростанций широкое развитие получают пассивные системы безопасности, не требующие в процессе борьбы с аварией питания от внешних источников энергии и участия оператора. Одной из таких систем являются устройства локализации расплава активной зоны ядерного реактора (далее УЛР), содержащие материалы, обеспечивающие удержание и охлаждение расплава активной зоны в пространстве УЛР. В современной ядерной энергетике наибольшее применение получили реакторы водоводяного типа (ВВЭР) [1]. Основную опасность при аварии на таких реакторах, сопровождающихся плавлением активной зоны, представляет выход расплава активной зоны за пределы корпуса реактора в реакторное пространство. При таком развития аварии неминуемо образование водорода из-за взаимодействия активных восстановителей, содержащихся в расплаве активной зоны (в основном, урана и циркония), с парами воды, содержащимися в реакторном пространстве (1). Количество водорода будет тем больше, чем большее воды содержится в атмосфере реакторного пространства и элементах УЛР. Наличие водорода очень опасно из-за возможного протекания реакции окисления его кислородом, сопровождающейся взрывом (2):

Устройство локализации расплава (УЛР) устанавливают в подреакторном пространстве ядерного реактора под его активной зоной. Оно представляет собой теплозащитную металлическую конструкцию, в которой размещены блоки так называемого жертвенного материала [2]. Жертвенный материал является основным функциональным элементом УЛР, обеспечивающим:

- интенсивное химическое взаимодействие с оксидной частью расплава активной зоны, эффективное охлаждение расплава активной зоны и понижение плотности оксидной части расплава до ее инверсии с металлической частью расплава;

- интенсивное химическое взаимодействие с металлической частью расплава активной зоны, уменьшение образования газообразного водорода путем окисления наиболее активных восстановителей, входящих в ее состав и участвующих в образовании водорода при взаимодействии с парами воды;

- разбавление тепловыделяющего расплава, содержащего делящиеся материалы, с уменьшением плотности энерговыделения от продуктов деления и обеспечением ядерной подкритичности системы;

- отсутствие равновесного или гравитационного расслоения расплава;

- снижение выделения газов, паров и аэрозолей, опасных радиоактивных компонентов;

- стабильность существования образующегося после локализации расплава твердого тела в течение длительного промежутка времени;

- низкие скорости выщелачивания продуктов деления из закристаллизованного тела.

Наиболее эффективные в настоящее время жертвенные материалы содержат оксиды железа, алюминия и целевые добавки, например SrO, Gd2O3, La2O3 [3, 4]. Жертвенные материалы находятся в УЛР в виде пластин, расположенных в кассетах в нижней части УЛР, а также в виде гранул, засыпанных в пристеночном пространстве корпуса УЛР [2, 5]. Опыт эксплуатации ядерных реакторов показал, что для повышения безопасности и надежности локализации расплава активной зоны в условиях запроектной аварии УЛР кроме жертвенных материалов должен включать неметаллические материалы, выполняющие дополнительные функции.

Данный материал должен быть:

- достаточно легкоплавким;

- содержать минимально возможное количество воды, которое по времени выхода из материала было бы разделено с выходом кислорода из жертвенного материала;

- обладать достаточной прочностью для выдерживания механического воздействия расплава и фрагментов активной зоны в момент их поступления.

В [8] даются сведения о жертвенном материале, предназначенном для локализации расплава активной зоны ядерного реактора, более общий состав которого запатентован в [6]. Поэтому ссылаясь на диссертацию как аналог настоящей заявки на изобретения авторы приводят состав, указанный в патенте. Он состоит из заполнителя - гранул из оксидов железа и алюминия, вяжущего вещества - тонкомолотой смеси портландцементного клинкера и оксида железа, пластифицирующей добавки, в качестве затворителя - воды. Его содержание масс.%: заполнитель 41-49; вяжущее 33-46; пластифицирующая добавка 0,35-0,64; вода остальное. Данный состав обеспечивает материалу низкую температуру плавления.

Указанный материал выбран прототипом настоящего изобретения по назначению и основному изобретательскому замыслу. Он состоит из легкодоступных дешевых материалов и имеет достаточную прочность. Однако некоторые его свойства недостаточны для эффективного выполнения УЛР, в котором использован этот бетон, его основного назначения, а именно:

- в его состав входит большое количество воды, из-за чего велико количество водорода, выделяющегося в реакторное пространство в результате реакции окисления парами воды активных восстановителей (1). Большое количество водорода резко повышает вероятность взрыва в реакторном пространстве из-за реакции окисления водорода кислородом воздуха (2) с большим выделением тепла.

Вышеприведенный анализ показал:

- шихта и оксидный жертвенный материал должен содержать меньшее количество воды для уменьшения количества выделяющегося водорода (см. реакцию (1));

- процесс выхода воды, а значит, и водорода (см. реакцию (1)) из бетона должен быть разделен по времени с моментом выхода кислорода из пластин жертвенного материала кассет для уменьшения вероятности водородного взрыва (реакция 2);

- состав шихты и оксидного жертвенного материала должен обеспечить необходимую скорость взаимодействия с расплавом активной зоны.

В предыдущем разделе показано, что для повышения эффективности и взрывобезопасности работы УЛР аварийного ядерного реактора желательно уменьшить количество выделяющейся воды в реакторное пространство из материалов УЛР. Поскольку прототип - бетон - один из основных элементов, выделяющих воду, целесообразно заменить его другим материалом, решающим эту проблему.

Задача изобретения - повышение эффективности и взрывобезопасности работы УЛР аварийного ядерного реактора путем уменьшения количества воды, выделяющейся в реакторное пространство из плавких материалов УЛР, и разделения по времени моментов выхода воды из материала ловушки и выхода кислорода из пластин и гранул жертвенного материала.

Содержание воды в прототипе (20-25%) слишком велико, как следует из современного уровня понимания процессов, происходящих в УЛР в случае запроектных аварий.

Указанная техническая задача - создание шихты и оксидного жертвенного материала с меньшим содержанием воды - решена тем, что:

1) Создана шихта для оксидного материала, включающая гематитовую смесь, содержащую крупнодисперсную составляющую и мелкодисперсный оксид алюминия, и алюмокальциевую смесь, содержащую моно- и диалюминат кальция, в соотношении, масс.%: гематитовая смесь - 70-85, алюмокальциевая смесь - 15-30, при этом весовые отношение оксида железа и оксида алюминия в гематитовой смеси в пределах от 4,5:1,0 до 1,0:1,0, а весовые отношения моно- и диалюмината кальция в алюмокальциевой смеси в пределах от 1:4 до 1:5. Гематитовая смесь в качестве крупнодисперсной составляющей содержит спеченные гранулы на основе оксидов железа и алюминия.

2) Создан жертвенный оксидный материал для локализации расплава активной зоны ядерного реактора в УЛР, включающий шихту и воду в соотношении масс.%: шихта - 100%, вода - 8-13,5% (сверх 100%), причем шихта включает гематитовую смесь, содержащую спеченные гранулы и мелкодисперсный оксид алюминия, и алюмокальциевую смесь, содержащую моно- и диалюминат кальция, в соотношении, масс.%: гематитовая смесь - 70-85, алюмокальциевая смесь - 15-30, при этом весовые отношение оксида железа и оксида алюминия в гематитовой смеси в пределах от 4,5:1,0 до 1,0:1,0, а весовые отношения моно- и диалюмината кальция в алюмокальциевой смеси в пределах от 1:4 до 1:5.

Необходимость фазового состава оксидной шихты (Fe2O3, Al2O3, SiO2, CaAl2O4, CaAl4O7) определяется требованиями, предъявляемыми к оксидному материалу по минимизации количества выделяемой воды и одновременному достижению низкой температуры плавления. Известно, что количество воды, требуемое для образования кристаллогидратов, обеспечивающих прочность материала, в ряду алюминатов кальция CaAl2O4, CaAl4O7, уменьшается с увеличением молярной массы, при этом прочностные свойства образуемых ими кристаллогидратов не уменьшаются. Таким образом, при увеличении относительного содержания CaAl4O7 в общей доли алюминатов кальция сохраняется прочность материала при значительном снижении содержания воды в нем. Заявляемая оксидная шихта содержит существенно меньшее количество воды, чем цемент-прототип, а значит, и оксидный материал будет выделять значительно меньшее количество паров воды в реакторное пространство.

Применение в оксидном жертвенном материале мелкодисперсного оксида алюминия усиливает связующие свойства кристаллогидратов моноалюмината и диалюмината кальция, что позволяет уменьшить количество воды, добавляемой к оксидной шихте для получения оксидного материала без потери прочности материала.

Использование крупнодисперсной составляющей в составе необходимо по следующим причинам:

1) оксид железа как наиболее легкоплавкий компонент в шихте будет понижать температуру начала плавления при поступлении расплава активной зоны в УЛР. Использование легкоплавких компонентов, не входящих в состав системы расплава активной зоны (U-Z-Fe-O), крайне нежелательно из-за существенного повышения сложности прогнозирования поведения системы в условиях запроектной аварии. Поэтому использование именно оксида железа в разрабатываемом функциональном материале способно понизить его температуру плавления, не увеличивая вариантность системы и сложность ее расчета;

2) оксид железа в условиях запроектной аварии при контакте с расплавом активной зоны будет проявлять окислительные свойства и вступать в реакцию с активными восстановителями (в основном с ураном и цирконием), в связи с чем снизится количество активных восстановителей, содержащихся в расплаве активной зоны и способных реагировать с водой (реакция (1)) с выделением газообразного водорода, что снизит вероятность водородного взрыва по реакции (2).

3) одновременное использование крупнодисперсной составляющей и мелкодисперсного оксида алюминия обеспечивает создание плотной упаковки оксидных частиц. Это повысит прочность материала, что особенно важно, так как он испытывает повышенные механические нагрузки в момент поступления на него расплава активной зоны;

4) оксид железа в мелкодисперсном состоянии обладает высокими адсорбционными свойствами, вследствие чего способен в значительной мере поглощать пары воды из окружающей среды. Поэтому его использование в шихте и материалах для УЛР нежелательно. В предлагаемом материале в отличие от прототипа используется оксид железа в составе гранул в крупнодисперсном состоянии, адсорбционная способность которого много меньше, тем самым минимизируется количество выделяемой физически сорбированной воды в реакторное пространство при сохранении описанных выше преимуществ использования оксида железа;

5) выход расплава активной зоны из реактора растянут по времени, поэтому необходимо, чтобы плавкий оксидный жертвенный материал, применяемый в УЛР, выполнял свои функции на протяжении всего времени поступления расплава активной зоны. Использование в крупнодисперсной составляющей оксида железа снизит скорость взаимодействия с расплавом активной зоны по сравнению с оксидом железа, находящимся в мелкодисперсном состоянии.

Наличие оксида кремния в малых количествах в шихте понижает ее температуру плавления, что будет способствовать более раннему появлению жидкой прослойки и облегчению транспортировки расплава в УЛР.

Заявляемую оксидную шихту можно изготовить, например, из крупнодисперсных спеченных гранул из оксидов железа, алюминия и кремния и мелкодисперсного оксида алюминия (таблица 1), диалюмината и моноалюмината кальция (таблица 2).

В качестве крупнодисперсной составляющей можно использовать заполнитель, характеристики которого указаны в таблице 1, а в качестве мелкодисперсного оксида алюминия - диспергирующие глиноземы марок ADS-3 и/или ADW-1 фирмы «Almatis».

|

|

Жертвенный оксидный материал изготавливают из указанной оксидной шихты и воды.

Оксидную шихту изготовляют следующим способом. Отмеряют в требуемом соотношении компоненты шихты - крупнодисперсную составляющую - спеченные гранулы из оксидов железа, алюминия и кремния, мелкодисперсный оксид алюминия, алюминат и диалюминат кальция и помещают их в смесительное устройство и перемешивают до полной гомогенизации смеси. Затем полученную массу выгружают в технологическую тару для доставки к месту изготовления оксидного материала.

Изготовление оксидного жертвенного материала из шихты осуществляется следующим образом. Отмеряют оксидную шихту и воду в соотношении: оксидная смесь - 100%, вода - 8,0-13,5% (сверх 100%). Затем заливают в растворосмеситель 2/3 отмеренного количества воды, включают перемешивающее устройство, затем засыпают в растворосмеситель всю отмеренную оксидную шихту. После этого заливают в растворосмеситель оставшуюся воду при постоянном перемешивании. Время перемешивания 10-15 минут. Далее полученную массу выгружают в технологическую тару для доставки к месту сборки и монтажа конструкции УЛР.

В Таблице 3 представлены результаты экспериментальных измерений характеристик образцов плавкого оксидного материала, выполненного из оксидной шихты, при разных составах шихты (температура начала/конца плавления, кажущаяся плотность, время схватывания материала). Для сравнения последняя строка таблицы - соответствующие характеристики прототипа.

|

Составы спеченных гранул.

Состав 1 - Fe2O3 - 49,0 мас.%; Al2O3 - 45,8 мас.%; SiO2 - 5,2 мас.%,

состав 2 - Fe2O3 - 71,1 мас.%; Al2O3 - 26,8 мас.%; SiO2 - 2,1 мас.%,

состав 3 - Fe2O3 - 51,2 мас.%; Al2O3 - 46,1 мас.%; SiO2 - 2,7 мас.%,

состав 4 - Fe2O3 - 67,9 мас.%; Al2O3 - 29,0 мас.%; SiO2 - 3,1 мас.%,

состав 5 - Fe2O3 - 79,5 мас.%; Al2O3 - 16,5 мас.%; SiO2 - 4,0 мас.%,

состав 6 - Fe2O3 - 81,0% мас.%; Al2O3 - 17,7 мас.%; SiO2 - 1,3 мас.%.

Составы 1, 6 вне заявленной области.

Состав 1 оксидного материала имеет слишком большое содержание воды. Это связано с неприемлемым соотношением в нем моно- и диалюмината кальция, равного 1:1. Оно должно быть в пределах 1:4 - 1:5. Состав имеет высокие температуры начала/конца плавления 1620/1790, что затрудняет транспортировку расплава активной зоны к центральному отверстию УЛР. Это связано с большой массовой долей оксида алюминия в шихте более 75%.

Состав 6 шихты для оксидного материала имеет недостаточную адгезионную способность. При содержании гематитовой смеси свыше 85% происходит уменьшение адгезионных свойств оксидного материала за счет понижения количества алюминатов кальция. За счет увеличения гематитовой смеси в составе 6 с повышенным содержанием оксида железа снижается температура плавления и ухудшаются функциональные свойства жертвенного материала.

Концентрация мелкодисперсного оксида алюминия должна быть не менее 0,55%. При такой концентрации оксид алюминия в данном материале начинает усиливать связующие свойства кристаллогидратов алюминатов кальция, вследствие чего для достижения требуемой прочности материала снижается необходимое количество воды.

Оксидный материал используется и в качестве одного из покрытий направляющей конструкции (улавливающей воронки), транспортирующей расплав активной зоны в УЛР. Покрытие поверхности улавливающей воронки, контактирующей с расплавом, оксидным жертвенным материалом способствует равномерному и быстрому отеканию расплава активной зоны в УЛР за счет образования жидкой пленки из-за плавления материала верхнего слоя направляющей воронки.

Меньшее содержание воды в оксидном жертвенном материале по сравнению с прототипом (8,0-13,5% против 22%) значительно уменьшает количество свободного газообразного водорода в реакторном пространстве, образующегося при взаимодействии паров воды, выделившихся из оксидного материала, с активными восстановителями, содержащимися в расплаве активной зоны по реакции (1).

Проведенные исследования по изучению поведения оксидного материала при нагревании показали, что выделение воды происходит в интервале температур 60-310°C в две стадии: максимальная скорость первой стадии происходит при температуре, равной 90°C, что соответствует выделению физически сорбированной воды; максимальная скорость второй стадии происходит при температуре равной 260°C, что соответствует разложению кристаллогидратов кальция и выделению химически связанной воды. Этот факт означает, что взаимодействие выделившейся воды, сопровождаемое выделением водорода (реакция (1), с активными восстановителями, содержащимися в расплаве активной зоны, будет значительно разделено по времени с процессом выделения кислорода из жертвенных материалов, происходящего при температуре приблизительно равной 1400°C вследствие разложения Fe2O3 по реакции (3). Следовательно, вероятность протекания реакции (2), сопровождающейся взрывом, значительно снижается.

Использование оксида алюминия в мелкодисперсном состоянии позволило значительно уменьшить содержание воды в оксидном жертвенном материале. Как было установлено авторами экспериментально, оксид алюминия в мелкодисперсном состоянии усиливает связующие свойства кристаллогидратов алюмината и диалюмината кальция, обеспечивая необходимые прочностные характеристики при уменьшении количества добавляемой воды.

Совместное использование крупнодисперсной составляющей и оксида алюминия в мелкодисперсном состоянии и подбор оптимального соотношения между ними увеличило плотность материала за счет плотной упаковки частиц различной дисперсности, увеличив этим прочность материала.

Приведенные выше результаты экспериментальной проверки параметров плавкого оксидного материала показали, что задача изобретения решена. Оксидный жертвенный материал для УЛР имеет значительно меньшее содержание воды, большую плотность, чем прототип, и низкую температуру плавления. В результате использования этого материала значительно снижается вероятность реакции (2) за счет разделения по времени поступления компонентов реакции в реакторное пространство. При этом другие важные свойства материала (прочность, кажущаяся плотность) не ухудшились.

Снижение вероятности реакции (2) достигнуто за счет уменьшения количества выделяемого свободного газообразного водорода (вследствие уменьшения количества выделяемых паров воды и разделения по времени периодов выделения паров воды из оксидного функционального материала) и выделения кислорода (из пластин жертвенного материала) в реакторное пространство.

Применение оксидной шихты и оксидного жертвенного материала повысит безопасность эксплуатации атомных электростанций, надежность локализации расплава активной зоны и прогнозируемость поведения системы в условиях запроектной аварии за счет применения плавкого материала, содержащего значительно меньшее количество воды, чем прототип, и разделения по времени выхода воды (а значит, и водорода) из плавкого оксидного материала и кислорода из жертвенного материала.

Проверить вышеназванные достоинства шихты и оксидного материала невозможно в условиях реальной ядерной аварии, но опыт эксплуатации ядерных реакторов в мире и активное непрерывное изучение деталей процессов известных запроектных аварий (авария на четвертом блоке Чернобыльской АЭС, СССР в 1986 г., авария на 1, 2 и 3 блоках АЭС Фукусима-1, Япония в 2011 г.) позволяет утверждать, что заявленное решение вносит заметный вклад в повышение безопасности эксплуатации ядерных реакторов.

Технический результат изобретения - разработана шихта и оксидный материал, новый фазовый и дисперсный состав которых и оптимальный выбор соотношений компонентов обеспечили малое содержание воды и низкую температуру плавления.

Заявленная шихта и оксидный материал не были известны авторам из доступных источников информации.

Полученные технические решения не вытекают явным образом из современного уровня техники, неочевидно для специалиста.

Таким образом, решена серьезная задача - повышена надежность и безопасность ядерных реакторов путем разработки новой шихты и оксидного материала для транспортировки расплава активной зоны ядерного реактора в УЛР, повышающие эффективность и взрывобезопасность работы УЛР. Заявленные решения удовлетворяют критериям, предъявляемым к изобретениям - они неизвестны из уровня техники, неочевидны для специалиста, не вытекает явным образом из известного уровня техники и могут быть изготовлены известными в настоящее время материалам и технологиями.

Источники информации

1. Angelo J.A. Nuclear technology. - USA: Greenwood Press, 2004.

2. Гусаров В.В., Альмяшев В.И., Хабенский В.Б., Бешта С. В., Грановский B.C. Новый класс функциональных материалов для устройства локализации расплава активной зоны ядерного реактора // Рос. хим. ж. 2005. Т.49, N 4. С.42-53.

3. Патент РФ №2178924, опубликован 27.01.2002.

4. Патент РФ №2206930, опубликован 20.06.2003.

5. Патент РФ №2253914, опубликован 10.06.2005.

6. Патент РФ №2214980, опубликован 27.10.2003 - прототип.

7. Гусаров В.В., Альмяшев В.И. и др. Физико-химическое моделирование горения материалов с суммарным эндотермическим эффектом // Физика и химия стекла. 2007. Т.33. №5. С.678-685.

8. Диссертация Михайлова М.Н. на соискание уч. ст. кандидата технических наук "Взаимодействие материалов на основе гематита с расплавленным железом", СПбГТИ (ТУ), 2007 г. - прототип.