Результат интеллектуальной деятельности: СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАВОДСКИХ ФАКЕЛЬНЫХ ГАЗОВ

Вид РИД

Изобретение

Изобретение относится к способам переработки газов и может найти применение в нефтегазовой, нефтеперерабатывающей, нефтехимической промышленности при утилизации водород- и сероводородсодержащих нефтезаводских факельных газов.

Наиболее широко используются факельные установки, использующие способ утилизации факельных газов, включающий сепарацию факельных газов с получением газа сепарации, который подают на сжигание, и конденсата, который откачивают с факельной установки на переработку [Рудин М.Г. и др. Общезаводское хозяйство нефтеперерабатывающего завода. Л.: Химия, 1978 г., с.282].

Основным недостатком известного способа являются потери ценных углеводородных компонентов и водорода, содержащихся в нефтезаводских факельных газах, при сжигании газа сепарации на факеле, а также загрязнение окружающей среды диоксидом серы, образующимся при сгорании сероводорода, содержащегося в газе сепарации.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является способ утилизации сероводородсодержащих факельных газов, позволяющий минимизировать загрязнение окружающей среды диоксидом серы и снизить потери ценных углеводородных фракций, который предусматривает сжатие факельных газов жидкостно-кольцевым компрессором с использованием в качестве рабочей жидкости алканоламинового абсорбента, сепарацию компрессата с получением обессеренного топливного газа, углеводородного конденсата, который направляют на переработку, и алканоламинового абсорбента, насыщенного сероводородом, который направляют на регенерацию [Рекламный материал фирмы GARO, http://www.garo. / it/russo applicazioni/WAIS%20ingl.pdf].

Недостатком способа являются потери с топливным газом водорода, содержащегося в нефтезаводских факельных газах в количестве до 60% об., а также потери ценных углеводородных фракций, содержащихся в нефтезаводских факельных газах в количестве до 40% масс.

Задача изобретения - снижение потерь водорода и углеводородных фракций.

Технический результат, который может быть получен при осуществлении способа:

снижение потерь углеводородных фракций за счет их абсорбции при сжатии обессеренного газа на второй ступени жидкостно-кольцевым компрессором с использованием углеводородного абсорбента в качестве рабочей жидкости;

- снижение потерь водорода с топливным газом за счет мембранного выделения водорода из отбензиненного газа.

Указанный технический результат достигается тем, что в известном способе, включающем сжатие нефтезаводских факельных газов жидкостно-кольцевым компрессором с использованием в качестве рабочей жидкости алканоламинового абсорбента, сепарацию компрессата с получением обессеренного газа, углеводородного конденсата и насыщенного сероводородом алканоламинового абсорбента, особенностью является то, что сжатие осуществляют в две ступени, при этом на второй ступени обессеренный газ сжимают жидкостно-кольцевым компрессором с использованием углеводородного абсорбента в качестве рабочей жидкости, компрессат второй ступени сжатия охлаждают и сепарируют с получением отбензиненного газа, абсорбата, который смешивают с углеводородным конденсатом и выводят с установки, и водного конденсата, который смешивают с алканоламиновым абсорбентом, насыщенным сероводородом, и выводят с установки, а отбензиненный газ подвергают мембранному разделению с получением водорода и топливного газа.

В заявляемом способе сжатие обессеренного газа на второй ступени с использованием углеводородного абсорбента в качестве рабочей жидкости позволяет абсорбировать ценные углеводородные фракции, содержащиеся в обессеренном газе, и снизить их потери с топливным газом.

Мембранное разделение отбензиненного газа с получением водорода и топливного газа позволяет снизить потери водорода с топливным газом и возвратить его в производственный цикл, а также получить за счет этого топливный газ с высокой объемной теплотворной способностью.

Наличие и количество углеводородного и водного конденсатов, выделяемых при сепарации компрессатов, зависит от состава, температуры и давления нефтезаводских факельных газов, от расхода и температуры алканоламинового и углеводородного абсорбентов, а также от давления сжатия на каждой из ступеней и температуры охлаждения компрессата второй ступени. Технологические параметры процесса задаются исходя из требований, предъявляемых к составу и характеристикам топливного газа и водорода (водородсодержащего газа), а также к допустимому уровню потерь углеводородных фракций с топливным газом.

В качестве углеводородного абсорбента могут быть использованы бензины, керосины, дизельные топлива и любые другие углеводородные смеси с невысокой вязкостью.

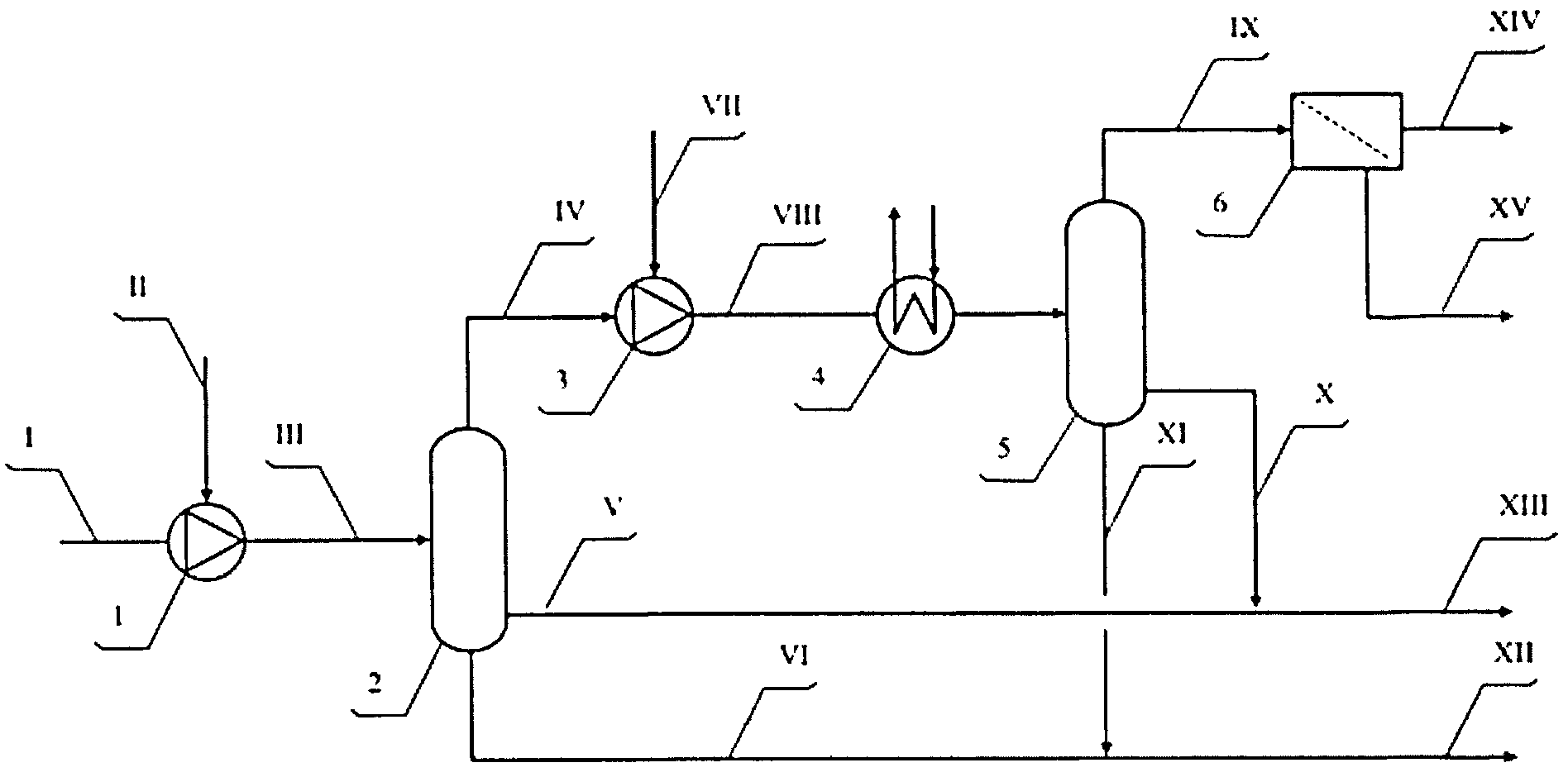

Способ осуществляют следующим образом. Нефтезаводской факельный газ (I) сжимают жидкостно-кольцевым компрессором 1, в который в качестве рабочей жидкости подают алканоламиновый абсорбент (II), компрессат (III) разделяют в сепараторе 2 на обессеренный газ (IV), углеводородный конденсат (V), и алканоламиновый абсорбент, насыщенный сероводородом (VI). Обессеренный газ (IV) сжимают жидкостно-кольцевым компрессором 3, в который в качестве рабочей жидкости подают углеводородный абсорбент (VII), компрессат (VIII) охлаждают в теплообменнике или в аппарате воздушного охлаждения 4 и разделяют в сепараторе 5 на отбензиненный газ (IX), абсорбат (X) и водный конденсат (XI), который смешивают с алканоламиновым абсорбентом, насыщенным сероводородом (VI), а полученную смесь (XII) выводят с установки на регенерацию. Абсорбат (X) смешивают с углеводородным конденсатом (V) с получением широкой фракции углеводородов (XIII), выводимой с установки на переработку. Отбензиненный газ (IX) на мембранном блоке 6 разделяют на водород (водородсодержащий газ) (XIV), возвращаемый на основное производство, и топливный газ (XV), направляемый в топливную сеть.

Работоспособность предлагаемого способа иллюстрируется следующими примерами.

Пример 1. 3000 нм3/час (2,4 т/час) факельного газа НПЗ состава, % об.: метан 25,34%, этан 6%, пропан 6,63%, изо-бутан 2,43%, н-бутан 3,84%, изо-пентан 1,89%, н-пентан 0,77%, пропилен 2,18%, бутилены 0,13%, пентены 0,34%, сероводород 0,76%, азот 3,77%, водород 45,9%, углекислый газ 0,02%, при температуре 35°C и давлении 0,15 МПа направляют на вход жидкостно-кольцевого компрессора NAM-2500 фирмы NASH, в качестве рабочей жидкости используют водный раствор алканоламина в количестве 8 м3/ч. При этом в качестве раствора алканоламина берут 15%-ный водный раствор моноэтаноламина, который сжимают до 0,4 МПа. Компрессат разделяют с получением 3052 нм3/час обессеренного влажного газа состава % об.: метан 24,9%, этан 5,9%, пропан 6,52%, изо-бутан 2,39%, н-бутан 3,77%, изо-пентан 1,86%, н-пентан 0,76%, пропилен 2,14%, бутилены 0,13%, пентены 0,33%, сероводород 0,01%, азот 3,71%, водород 45,1%, вода 2,48% и 7,99 т/час насыщенного сероводородом водного раствора моноэтаноламина. Углеводородный конденсат в условиях примера не выделился.

Обессеренный газ направляют на вход жидкостно-кольцевого компрессора NAM-600 фирмы NASH, в который в качестве рабочей жидкости подают 8 т/час бензина-рафината с установки экстракции ароматических углеводородов, сжимают до 0,8 МПа и охлаждают до 40°С. Получают 2730 нм3/час отбензиненного газа состава % об.: метан 27,18%, этан 5,89%, пропан 5,22%, изо-бутан 1,37%, н-бутан 1,83%, изо-пентан 0,5%, н-пентан 0,17%, пропилен 1,79%, бутилены 0,07%, пентены 0,09%, сероводород 0,01%, азот 4,11%, водород 50,77%, вода 1,0%, и 8,6 т/час абсорбата, который направляют на пиролиз, и 37,9 кг/час водного конденсата, содержащего растворенные пары моноэтаноламина, который смешивают с насыщенным сероводородом водным раствором моноэтаноламина и направляют на регенерацию. Сжатие факельного газа на первой ступени с использованием моноэтаноламина в качестве рабочей жидкости и дополнительное сжатие обессеренного газа на второй ступени с подачей 8 т/час бензина-рафината в качестве рабочей жидкости позволяет получить 8.6 т/час абсорбата, т.е. увеличить массу абсорбата на 0,6 т/час против исходной массы рабочей жидкости бензина-рафината, что связано с абсорбцией ценных углеводородных фракций С4+, содержащихся в исходном факельном газе. Это приводит к снижению их потерь за счет уноса вместе с топливным газом.

Далее отбензиненный газ разделяют на мембранной установке с получением 1,35 т/час (1160 нм3/час) топливного газа и 0,45 т/час (1570 нм3/час) водородсодержащего газа с содержанием 79% об. водорода, который компримируют и подают на установку короткоцикловой адсорбции (КЦА), что позволяет получить 1240 нм3/час чистого водорода, а также 330 нм3/час топливного газа. После смешения топливного газа с мембранной установки и КЦА газ направляют в топливную сеть НПЗ в количестве 1490 нм3/час состава % об.: метан 44,0%, этан 7,19%, пропан 12,2%, изо-бутан 3,18%, н-бутан 4,23%, изо-пентан 1,13%, н-пентан 0,37%, пропилен 4,19%, бутилены 0,16%, пентены 0,19%, сероводород 0,02%, азот 9,66%, водород 12,4%, вода 1,08%.

Пример 2. 3000 нм3/час (2,4 т/час) факельного газа НПЗ состав, давление и температура которого аналогичны примеру 1, направляют на вход жидкостно-кольцевого компрессора NAM-2500 фирмы NASH, в который в качестве рабочей жидкости подают 8 м3/час 30%-ного водного раствора диэтаноламина, который сжимают до 0,4 МПа. Компрессат разделяют с получением 3052 нм3/час обессеренного влажного газа, состав которого не отличается от состава обессеренного газа, полученного в примере 1, а также 7,99 т/час насыщенного сероводородом водного раствора диэтаноламина. Углеводородный конденсат в условиях примера не выделился.

Обессеренный газ направляют на вход жидкостно-кольцевого компрессора NAM-600 фирмы NASH, в который в качестве рабочей жидкости подают 8 т/час бензина-рафината с установки экстракции ароматических углеводородов, сжимают до 0,8 МПа и охлаждают до 40°С. Получают 2730 нм3/час отбензиненного газа, состав которого не отличается от состава отбензиненного газа, полученного в примере 1, а также 8,6 т/час абсорбата, который направляют на пиролиз, и 37,9 кг/час водного конденсата, содержащего растворенные пары диэтаноламина, который смешивают с насыщенным сероводородом водным раствором диэтаноламина и направляют на регенерацию. Как и в примере 1, сжатие факельного газа с использованием в качестве рабочей жидкости диэтаноламина на первой ступени и дополнительное сжатие обессеренного газа на второй ступени с подачей 8 т/час бензина-рафината в качестве рабочей жидкости позволяет получить 8.6 т/час абсорбата, т.е. увеличить массу абсорбата на 0,6 т/час против исходной массы рабочей жидкости бензина-рафината, что обусловлено абсорбцией ценных углеводородных фракций С4+, содержащихся в исходном факельном газе.

Отбензиненный газ разделяют на мембранной установке с получением 1,35 т/час (1160 нм3/час) топливного газа и 0,45 т/час (1570 нм3/час) водородсодержащего газа с содержанием 79% об. водорода, который компримируют и подают на установку короткоцикловой адсорбции (КЦА), что позволяет получить 1240 нм3/час чистого водорода, а также 330 нм3/час топливного газа. После смешения топливного газа с мембранной установки и КЦА газ направляют в топливную сеть НПЗ в количестве 1490 нм3/час, состав которого аналогичен составу топливного газа, полученному в примере 1.

Пример 3. 3000 нм3/час (2,4 т/час) факельного газа НПЗ, состав, давление и температура которого аналогичны примеру 1, направляют на вход жидкостно-кольцевого компрессора NAM-2500 фирмы NASH, в который в качестве рабочей жидкости подают 8 м3/час 40%-ного водного раствора метилдиэтаноламина, который сжимают до 0,4 МПа. Компрессат разделяют с получением 3052 нм3/час обессеренного влажного газа и 7,99 т/час насыщенного сероводородом водного раствора метилдиэтаноламина. Углеводородный конденсат в условиях примера не выделился.

Обессеренный газ направляют на вход жидкостно-кольцевого компрессора NAM-600 фирмы NASH, в который в качестве рабочей жидкости подают 8 т/час бензина-рафината с установки экстракции ароматических углеводородов, сжимают до 0,8 МПа и охлаждают до 40°С. Получают 2730 нм3/час отбензиненного газа, состав которого аналогичен полученному в примере 1, 8,6 т/час абсорбата, который направляют на пиролиз, и 37,9 кг/час водного конденсата, содержащего растворенные пары метилдиэтаноламина, который смешивают с насыщенным сероводородом водным раствором метилдиэтаноламина, и направляют на регенерацию.

Как и в примере 1, сжатие факельного газа с использованием в качестве рабочей жидкости метилдиэтаноламина на первой ступени и дополнительное сжатие обессеренного газа на второй ступени с подачей 8 т/час бензина-рафината в качестве рабочей жидкости позволяет получить 8,6 т/час абсорбата, т.е. увеличить массу абсорбата на 0,6 т/час против исходной массы рабочей жидкости бензина-рафината, что обусловлено абсорбцией ценных углеводородных фракций C4+, содержащихся в исходном факельном газе.

Далее отбензиненный газ разделяют на мембранной установке с получением 1,35 т/час (1160 нм3/час) топливного газа и 0,45 т/час (1570 нм3/час) водородсодержащего газа с содержанием 79% об. водорода, который компримируют и подают на установку короткоцикловой адсорбции (КЦА), что позволяет получить 1240 нм3/час чистого водорода, а также 330 нм3/час топливного газа. После смешения топливного газа с мембранной установки и КЦА газ направляют в топливную сеть НПЗ в количестве 1490 нм3час, состав которого аналогичен составу топливного газа, полученному в примере 1.

Приведенные примеры показывают, что при использовании любого алканоламинового сорбента, предлагаемый способ позволяет возвратить из факельных газов в технологический цикл 1240 нм3/час чистого водорода, ценный углеводородный конденсат в количестве 0,6 т/час, а также получить топливный газ, соответствующий отраслевому стандарту,

В условиях реализации способа по прототипу с топливным газом теряется водород и ценные углеводородные фракций С4+. Содержание конденсата в топливном газе снижает его качество из-за отклонения его показателя от стандарта по точке росы по углеводородам.

Способ утилизации нефтезаводских факельных газов, включающий их сжатие жидкостно-кольцевым компрессором с использованием в качестве рабочей жидкости алканоламинового абсорбента, сепарацию компрессата с получением обессеренного газа, углеводородного конденсата и насыщенного сероводородом алканоламинового абсорбента, отличающийся тем, что сжатие осуществляют в две ступени, при этом на второй ступени обессеренный газ сжимают жидкостно-кольцевым компрессором с использованием углеводородного абсорбента в качестве рабочей жидкости, компрессат второй ступени сжатия охлаждают и сепарируют с получением отбензиненного газа, абсорбата, который смешивают с углеводородным конденсатом и выводят с установки, и водного конденсата, который смешивают с насыщенным сероводородом алканоламиновым абсорбентом и выводят с установки, а отбензиненный газ подвергают мембранному разделению с получением водорода и топливного газа.