Результат интеллектуальной деятельности: СПОСОБ ПАЙКИ ПОРИСТОГО МАТЕРИАЛА С ПОДЛОЖКОЙ

Вид РИД

Изобретение

Изобретение относится к области металлургии и машиностроения, а именно к пайке пористых, в том числе пористоволокнистых материалов. Предлагаемое изобретение может быть использовано для уплотнений торцов лопаток газотурбинных двигателей со статором, для соединений при изготовлении панелей шумоглушения, а также при изготовлении газотурбинных двигателей различного назначения.

Известно, что пористые материалы соединяются с подложкой методами сварки или пайки. Соединение этих материалов представляет собой сложную задачу потому, что необходимо в процессе соединения сохранить пористость материала. Поэтому в процессе пайки должно быть минимальное проникновение припоя в пористый материал. При пайке такой материал представляет собой разветвленную систему капилляров, по которой припой может заполнить весь объем открытой пористости. Для предотвращения пропитки припоем пористого материала необходимо строго регулировать количество нанесенного припоя. Однако такая регулировка эффективна только при фиксированных и небольших зазорах по соединяемым поверхностям. Ввиду того, что затруднена механическая обработка соединительных поверхностей пористого материала, в частности пористоволокнистого материала, необходим поджим его к соединяемой детали. Но возможности поджима ограничены тем, что в процессе высокотемпературного нагрева при пайке из-за пластической деформации будет происходить смятие пористого материала с уменьшением его пористости. По сути пайка такого материала - это жестко контролируемый и ограниченный процесс пропитки припоем, размещенным по соединительным поверхностям. При этом обязательно формирование галтелей по периметру припаиваемых пластин для контроля формирования соединения. Соединения не должны лимитировать работоспособность основного материала.

Известен способ соединения пористого металлического или металлокерамического материалов сваркой через переходник (см. заявку на изобретение РФ №2001114099, опубл. 22.05.2001). Сварку осуществляют по торцам пористых заготовок. Данный способ соединения пористого материала можно использовать при изготовлении таких деталей, как фильтры, где такой вид соединения можно применять для изготовления либо обечаек из металлокерамического материала, либо уплотнения торцов шайб, то есть на относительно небольшой поверхности уплотнительного материала. Потеря пористости в торцевых частях деталей, изготовленных из плоских заготовок пористого материала, при таком способе соединения не будет существенно влиять на свойства деталей. Но для уплотнительных материалов, где необходимо соединение материала с подложкой по одной из плоскостей пористой заготовки, этот способ неприемлем.

Наиболее близким аналогом способа пайки пористого материала с подложкой является способ по патенту Великобритании GB 1298860 «Усовершенствование способа получения элемента кожуха газовой турбины с пористым материалом». Согласно известному способу на подложку наносят порошок припоя, прикладывают давление к элементу для сдавливания припоя между покрытием и подложкой и проводят операцию пайки. Припой наносят при помощи плазменной горелки или с помощью лака. Толщина порошкового припоя составляет от 50 до 250 мкм. Состав припоя выбирают схожим по составу с подложкой и с покрытием, содержащим как минимум один элемент из группы железо, никель или кобальт. В частности, используется припой на никелевой основе "NICROBRAZ 50", содержащий 13% хрома и 10% фосфора. Операцию пайки проводят в контейнере в атмосфере галогенизированного газа с последующим охлаждением в камере с водородом.

Существенными недостатками этого способа является следующее:

- трудность регулировки дозировки припоя и, как следствие, возможность пропитки пористого материала, что приводит к уменьшению пористости материала.

- неудовлетворительная возможность контроля качества формирования соединения ввиду отсутствия регламентации галтелей по внешним границам пластин пористоволокнистого материала, если дозировка припоя занижена. При повышенной дозировке формируются галтели, но происходит пропитка пористого материала припоем.

Технической задачей изобретения является обеспечение контролируемости качества формирования соединения по образованию галтелей по внешним границам соединений пластин пористоволокнистого материала, а также сохранение пористости материала в процессе пайки. При этом свойства соединений должны не лимитировать технические характеристики пористого материала.

Техническим результатом настоящего изобретения является получение соединений пористого материала с минимальным изменением пористости (пропиткой пористого материала на величину не более 500 мкм).

Поставленный технический результат достигается тем, что предложен способ пайки пористого материала с подложкой, включающий размещение между пористым материалом и подложкой припоя, содержащего порошковый припой и органическое связующее, и осуществление пайки с применением давления для поджатая припоя, отличающийся тем, что содержание способной к перемещению в процессе пайки жидкой фазы припоя ограничивают 10% путем поддержания рабочей температуры пайки в интервале температур солидус - ликвидус припоя и/или введения в припой наполнителя.

Предпочтительно в качестве припоя используют смесь порошкового припоя и органического связующего.

Предпочтительно в качестве припоя используют смесь порошкового припоя, наполнителя и органического связующего.

Предпочтительно в качестве припоя используют порошковый припой на органическом связующем, выполненный в виде ленты толщиной 100-500 мкм.

Возможно использование в качестве органической связки сополимера акриловой смолы.

Возможно использование в качестве основы органического связующего дисперсии поливинилацетата.

Предпочтительно использование частиц порошка припоя или порошка наполнителя размером от 10 до 100 мкм.

Как показали проведенные эксперименты, отсутствие проникновения припоя в пористый материал обусловлено ограничением содержания жидкой фазы припоя в процессе пайки. Это ограничение может быть достигнуто, например, либо выбором термического режима пайки в интервале температур солидус - ликвидус припоя, либо применением наполнителя в припое, или одновременно. Одновременно слой припоя, находящийся в твердожидком состоянии, обеспечивает контакт соединяемых материалов при значительно меньшем давлении поджатия. Режим пайки для конкретного вида изделий выбирается по результатам исследования проникновения припоя в пористый материал (с помощью ограничения содержания способной к перемещению жидкой фазы припоя в процессе пайки) металлографическим методом на шлифах соединений, который не должен быть более 500 мкм. При этом из затвердевшего припоя по границе материала с подложкой формируются галтели. Контроль качества формирования соединения судят по образованию галтелей между пористым материалом и подложкой.

Примеры осуществления.

Для практического осуществления изобретения были в качестве основных материалов использованы пористоволокнистый материал, изготовленный из волокон сплава на основе железа, легированного хромом и алюминием, а в качестве подложки был применен жаропрочный никелевый сплав ЖС6У. Пластинки пористо-волокнистого материала размером 15x15x5 мм паялись с пластинами размером 20x20x4 мм, вырезанными из отливок сплава ЖС6У.

Для пайки использовались три припоя: никелевый ВПр24, опытный припой на основе железа системы легирования железо-хром-алюминий-углерод и никелевый припой "NICROBRAZ 50", с содержанием 13% хрома и 10% фосфора. В отличие от припоя "NICROBRAZ 50", который может быть использован для относительно невысоких рабочих температур соединений - до 300°C, припой ВПр24 и опытный припой на железной основе обеспечивают работоспособность соединений до 1100°C.

При реализации заявленного способа между пористым материалом и подложкой размещали порошковый припой на органическом связующем, затем проводили операцию пайки с применением давления для поджатия припоя между пористым материалом и подложкой. Причем процесс пайки проводили с использованием порошкового припоя, в котором содержание способной к перемещению жидкой фазы при пайке не более 10%, и обеспечивали проникновение припоя в поры материала на глубину не более 500 мкм.

Содержание способной к перемещению жидкой фазы в припое при пайке в твердо-жидком состоянии припоя определяется следующим образом: в керамический тигель помещается дозированная навеска припоя, возможно в смеси с наполнителем, в контакте с внешней плоской поверхностью этой навески размещается образец пористоволокнистого материала. Затем проводится нагрев в вакууме до температуры пайки, после пайки и выемки образцов из печи, удаляется образец пористоволокнистого материала и взвешивается навеска припоя. Изменение веса этой навески соответствует содержанию способной к перемещению жидкой фазы в припое при определяемой температуре пайки.

Ограничение содержания способной к перемещению жидкой фазы припоя в процессе пайки может быть достигнуто, предпочтительно, но необязательно, несколькими путями: выбором термического режима пайки в интервале температур солидус - ликвидус припоя и/или применением наполнителя в припое.

Выбор состава припоя и наполнителя производится для каждой марки пористоволокнистого материала и подложки. Возможно использование в качестве материала для порошка припоя никелевых припоев или припоев на основе железа. Возможно использование в качестве материала для порошка наполнителя никелевых сплавов. Существует определенное разнообразие пористоволокнистых, как материалов с открытой пористостью, а также подложек, с которыми необходимо соединять эти материалы, от этого зависит выбор припоев и наполнителей.

Выплавку припоев производили в вакуумной индукционной печи модели ВИАМ-1635 с последующей переплавкой слитков в пальчиковые заготовки. Изготовление порошков этих припоев выполняли методом газоструйного распыления аргоном в установке HERMIGA10/100VI или дроблением стружки. В качестве наполнителя применяли гранулированный порошок сплава ЖС6У. Размеры частиц порошка припоя или порошка наполнителя составляли, как правило, от 10 до 100 мкм

Для опробования были изготовлены из смеси порошков наполнителя и припоя на органической связке на основе акриловой смолы ленты различной толщины от 100 до 500 мкм. В качестве основы органического связующего применяется дисперсия поливинилацетата (т.е. поливинилацетата в дисперсионном состоянии). Содержание наполнителя в припое составляет 60%.

Лента на органической связке вырезалась по размеру пористого материала и располагалась между уплотнительным материалом и подложкой. Пайка производилась в вакуумной печи при температурах пайки для соединений, выполняемых припоями ВПр24 и опытным припоем - 1200-1220°C, а припоем "NICROBRAZ 50" - 900-920°C. Нанесение слоя припоя "NICROBRAZ 50" производилось на пластину подложки с последующим выравниванием слоя и закрепления его лаком АС-82. На пористоволокнистый материал для поджатия его в процессе пайки к пластине из сплава ЖС6У помещался груз весом 20 г из алундовой керамики.

Величина проникновения припоя в пористый материал исследовалась на шлифах спаянных образцов. Плоскость шлифа проходила перпендикулярно плоскости соединения. Величина проникновения, как правило, имела неравномерный характер, и фиксировались их максимальные значения. Наличие галтелей и их размеры определялись на бинокулярном микроскопе, а также на шлифах соединений.

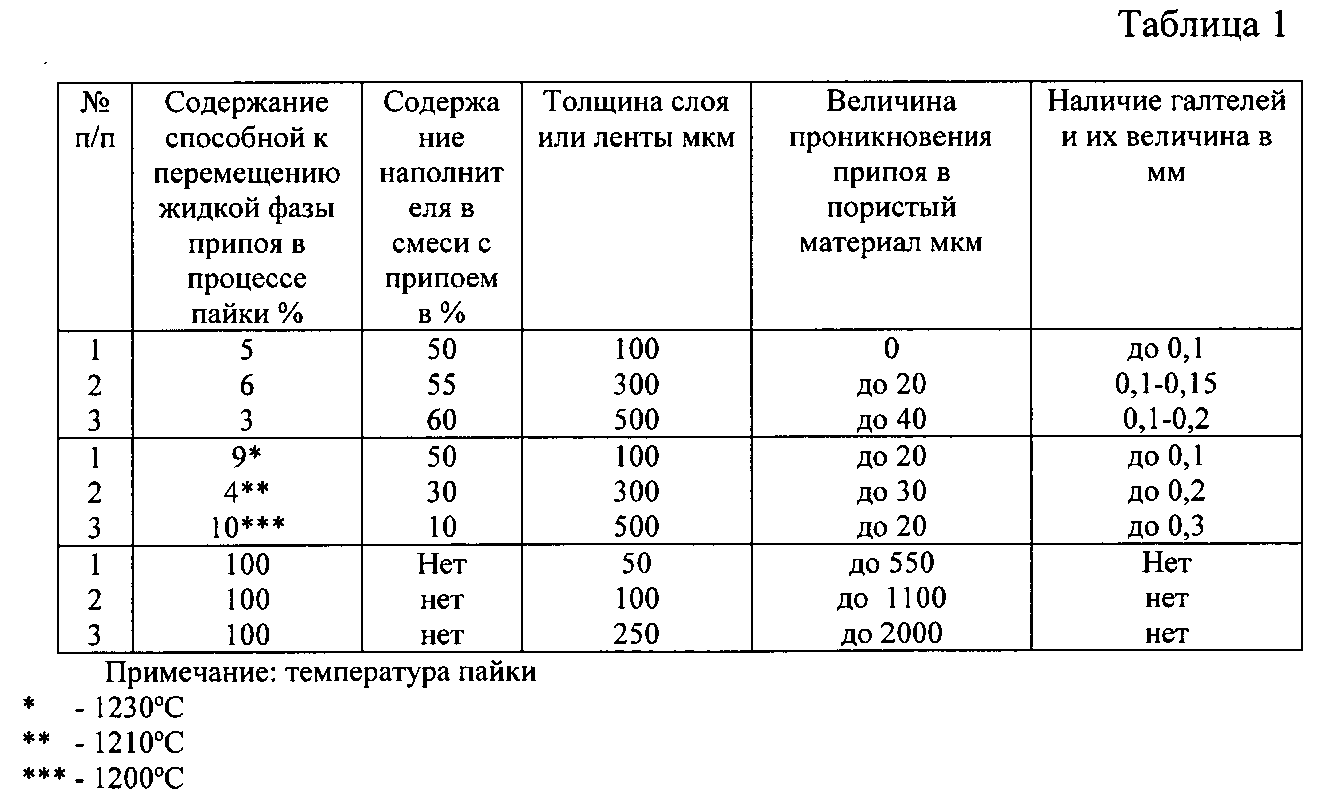

Данные результатов испытаний представлены в таблице 1.

Результаты пайки пористоволокнистого материала лентой на органической связке с припоем ВПр24.

Аналогичные результаты, указанные в таблице 1, достигаются также без использования наполнителя, что подтверждено экспериментами.

По данным таблицы 1 видно, что при способе, известном из прототипа, галтели не образуются даже при максимальной толщине припоя, но при этом происходит пропитка пористого материала на всю толщину. При минимальной толщине слоя припоя величина пропитки допустима, но при разрушении паяного образца видно, что соединение пластины из пористоволокнистого материала произошло только в нескольких точках. Таким образом, видно, что припой заполняет, прежде всего, капиллярные зазоры внутри пористого материала. Такая особенность формирования соединений делает невозможным контроль качества соединений пористоволокнистого материала с подложкой.

В способе, согласно настоящему изобретению, создаются условия контролируемого формирования пористого материала с подложкой при регулируемой пропитке припоем этого материала. Для обоих припоев в этом способе контролем качества соединений может служить образование галтелей. Разрушающие методы контроля - металлографический анализ шлифов соединений и анализ изломов соединений показывают, что при наличии галтелей припой остается по плоскости соединения с незначительным проникновением в пористый материал. Разрушение соединений при испытаниях происходит только по пористому материалу, при этом, металлографический анализ выявляет местами отсутствие проникновения припоя в пористый материал.

Для припоя с узким интервалом плавления, таким как припой ВПр24, содержание наполнителя в смеси припой-наполнитель определяет то количество припоя, которое будет расходоваться на пайку пористоволокнистого материала. Припой с большим интервалом плавления (1180°C-1280°C), таким как припой на основе железа, роль наполнителя отчасти выполняют остатки нерасплавившейся части припоя. Количество этих остатков уменьшается по мере роста температуры пайки. Поэтому содержание наполнителя в смеси припой-наполнитель может быть уменьшено.

Предлагаемый способ пайки позволяет изготавливать детали горячего тракта ГТД и шумопоглощающих конструкций, изготовленных с применением пористоволокнистых материалов, позволит эффективно использовать эти материалы и обеспечить значительный экономический эффект от увеличения топливной экономичности и снижения шума при работе газотурбинных двигателей.