Результат интеллектуальной деятельности: СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОНТАКТНОГО СЛОЯ ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ

Вид РИД

Изобретение

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано для повышения достоверности ультразвукового контроля различных изделий.

Акустический контакт между пьезоэлектрическим преобразователем и объектом контроля обеспечивают с помощью тонкого слоя контактной жидкости. В процессе перемещения пьезоэлектрических преобразователей по контролируемому изделию, особенно при значительных скоростях сканирования (например, при контроле рельсов вагоном-дефектоскопом), может возникать отрыв пьезоэлектрического преобразователя от поверхности контролируемого изделия за счет изменения толщины слоя контактной жидкости между рабочей поверхностью пьезоэлектрического преобразователя и контролируемым изделием.

Для слежения за качеством акустического контакта в процессе сканирования используют различные способы, основанные на анализе донных сигналов, сигналов от конструктивных элементов пьезоэлектрических преобразователей, низкочастотных колебаний, излучаемых дополнительным устройством (авт. свид. №574668, бюл. изобр. №36, 1977 г.), а также учет величины среднего уровня структурных помех (авт. свид. №1753405, бюл. изобр. №28, 1992 г.).

Известен способ контроля качества акустического контакта при ультразвуковой дефектоскопии, в котором используют две пьезоэлектрические пластины - основную и дополнительную. Ультразвуковые колебания, излученные основной пластиной преобразователя, зеркально отраженные от рабочей поверхности призмы наклонного преобразователя, принимают дополнительной пластиной. При этом о качестве акустического контакта судят по значению фазы принятых колебаний (пат. RU 2141653).

Ни в одном из приведенных выше способов не рассмотрен вопрос об измерении толщины контактного слоя жидкости, который, в свою очередь, влияет как на точность измерения координат дефектов [1], так и на чувствительность контроля [1], [2].

Из литературы [1] известно о расчетах временной задержки ультразвуковых волн в контактном слое жидкости, а также об экспериментальном исследовании по измерению времени задержки в контактных слоях, при проведении которого на образец из стали с предварительно отполированной поверхностью устанавливали два одинаковых преобразователя с углом падения 24°. Временную задержку в слое определяли разностью измеренных величин, полученных в результате установки одного из преобразователей на образец, с прокладками известной толщины и без них, обеспечивая при этом неподвижность второго преобразователя. Основным недостатком данного способа измерения является невозможность его применения при перемещении преобразователей относительно объекта контроля непосредственно в процессе проведения ультразвуковой дефектоскопии.

Задачей, решаемой настоящим изобретением, является разработка способа, позволяющего повысить достоверность ультразвукового контроля различных изделий.

Поставленная задача решается за счет того, что в предлагаемом способе, как и в известном [1], излучают в призму наклонного ультразвукового преобразователя пучок ультразвуковых колебаний. Но, в отличие от известного способа [1], в котором используют два статично расположенных преобразователя и регистрируют прошедшие колебания, в предлагаемом способе при помощи дополнительной пластины на призме пьезоэлектрического преобразователя регистрируют отраженные от контактной поверхности контролируемого изделия колебания. Таким образом, предложенный способ возможно применять при перемещении преобразователя относительно объекта контроля в процессе ультразвуковой дефектоскопии.

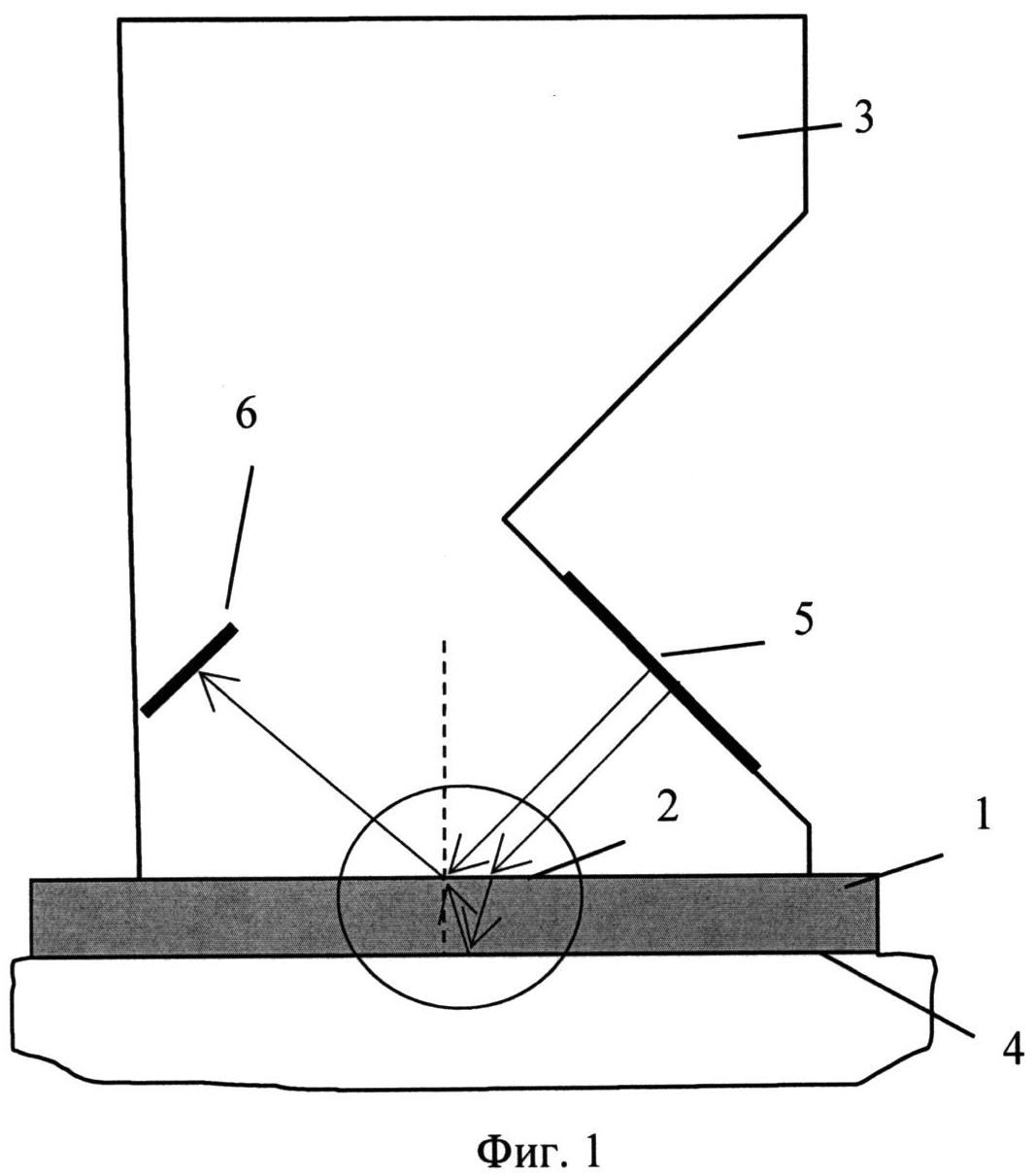

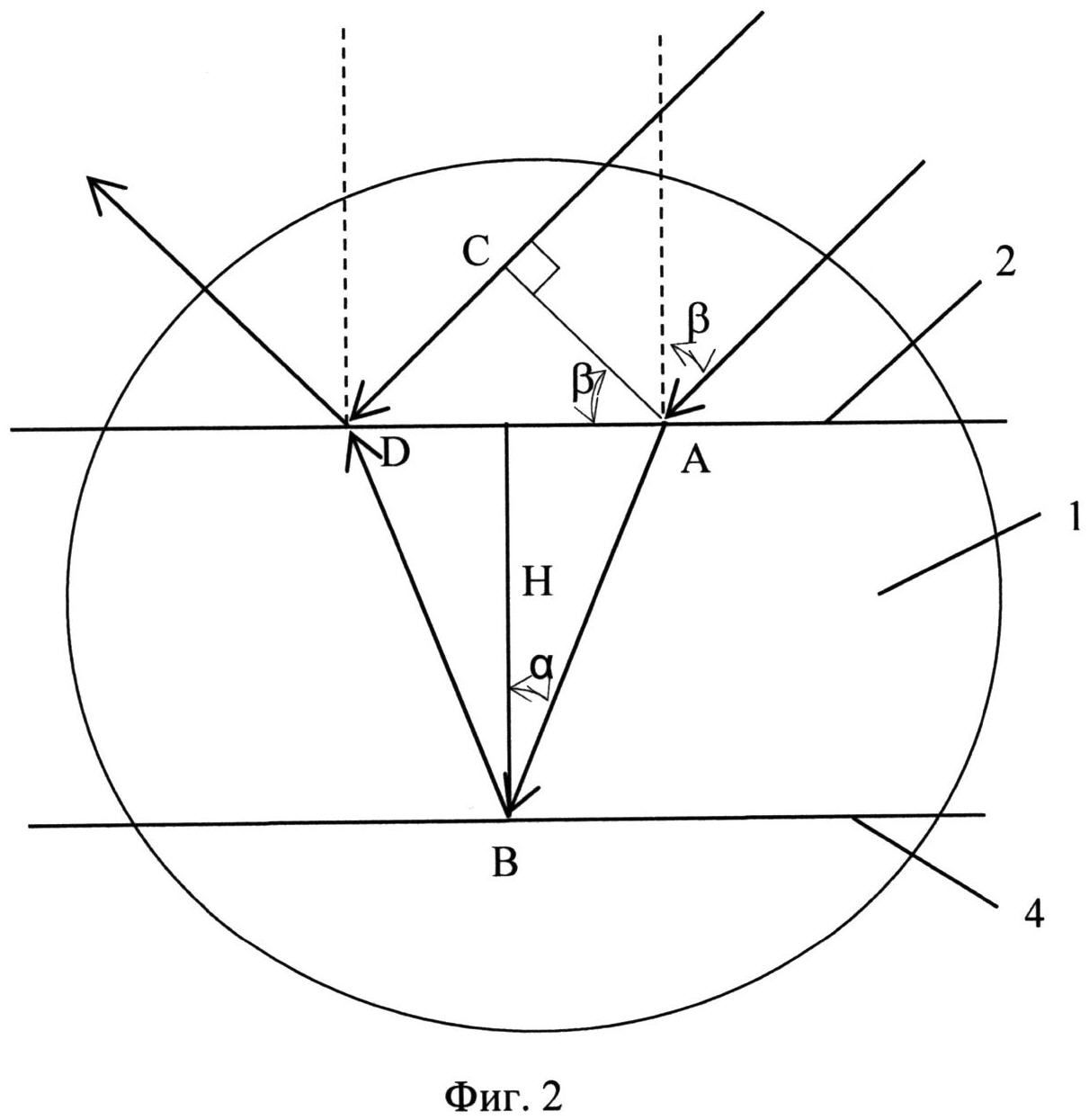

На фиг. 1 и фиг. 2 (увеличено) представлена схема реализации предлагаемого способа. Данный способ основан на измерении временного смещения сигнала, прямо пропорционально зависящему от толщины контактного слоя 1 жидкости между рабочей поверхностью 2 призмы 3 пьезоэлектрического преобразователя и поверхностью 4 контролируемого изделия. С помощью основной пьезопластины 5, установленной на призме 3 пьезопреобразователя под углом β к рабочей поверхности 2 и возбуждаемой дефектоскопом (на фиг. 1 и фиг. 2 не показан), излучают пучок импульсных ультразвуковых колебаний, которые через слой 1 контактной жидкости проникают в контролируемое изделие, а часть колебаний, отраженных от поверхности 4 изделия, регистрируют с помощью дополнительной пластины 6.

В зависимости от изменения толщины контактного слоя 1 между рабочей поверхностью 2 преобразователя и поверхностью 4 контролируемого изделия, временное смещение сигналов, принятых дополнительной пластиной 6, будет различным, прямо пропорционально зависящим от толщины контактного слоя 1 между рабочей поверхностью 2 призмы 3 преобразователя и поверхностью 4 контролируемого изделия.

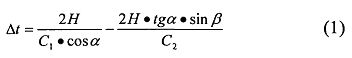

В случае пренебрежимо малой толщины Н слоя 1 контактной жидкости временное смещение Δt сигнала также пренебрежимо мало. Данное смещение определяют и проводят относительно него последующие измерения временного смещения. Временное смещение сигнала возникает за счет прохождения волной расстояния АВ от контактной поверхности 2 призмы 3 до поверхности 4 контролируемого изделия и обратно BD под соответствующим углом α за вычетом сокращения прохождения волной расстояния DC в призме 2 пьезопреобразователя.

где: Н - толщина слоя контактирующей жидкости;

Δt - временное смещение;

С1 - скорость распространения волны в контактной жидкости;

С2 - скорость распространения продольной волны в призме преобразователя;

β - угол призмы;

α - угол ввода в контактную жидкость.

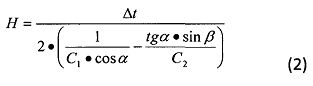

Исходя из этого определяют толщину контактного слоя:

Так, например, для призмы из оргстекла (С2=2,67 мм/мкс) с углом β=40° и воды в качестве контактной жидкости (C1=1,59 мм/мкс) при смещении сигнала на 0,2 мкс толщина контактного слоя составит 0,18 мм.

С учетом известного влияния толщины слоя контактной жидкости на чувствительность ультразвукового контроля и на точность измерения координат отражателей возможно внесение соответствующей поправки в результаты измерений при проведении ультразвукового контроля, что будет способствовать повышению достоверности результатов контроля.

Список литературы

1. Вайншток И.И., Лернер B.C. Влияние задержки в контактных слоях на точность измерения времени распространения ультразвука. Журнал Дефектоскопия, 1982, №11, с.68-72.

2. Могильнер Л.Ю., Сахранов А.В., Урман Н.С. Прохождение ограниченного ультразвукового пучка через плоский слой контактирующей жидкости при наклонном падении и импульсном режиме излучения. Журнал Дефектоскопия, 1986, №1, с.70-80.

Способ измерения толщины контактного слоя жидкости при ультразвуковой дефектоскопии, заключающийся в том, что излучают пучок ультразвуковых колебаний в призму пьезопреобразователя, принимают отраженные от контактной поверхности объекта контроля продольные колебания дополнительной пьезопластиной, характеризующийся тем, что измеряют временное смещение отраженных колебаний и по его величине судят о толщине слоя.