Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, в частности к способу изготовления изделий сложного профиля, и может быть использовано в ядерной технике при изготовлении сердечников с дисперсионным топливом для тепловыделяющих элементов пластинчатого типа.

Известен способ изготовления пластинчатых тепловыделяющих элементов (патент №2264668 РФ), включающий изготовление гильзы с кольцевым пазом, сердечника, пробки, их сборку и совместное горячее выдавливание, при этом сердечник выполняют кольцевым с продольными перемычками, выполненными из материала гильзы, вставляют его в кольцевой паз гильзы и заглушают пробкой с образованием трехслойной заготовки, которую затем после горячего выдавливания и волочения разрезают вдоль оси посередине перемычек, в результате чего получают сегменты, которые затем подвергают волочению через щелевую матрицу до образования плоских пластин.

Недостатком способа является высокая трудоемкость и низкий коэффициент использования материалов (КИМ), входящих в состав сердечника.

Известен способ прессования винтовых пластинок из смесей металлокерамических твердых сплавов и смесей керамических материалов с использованием пресс-формы по А.С. №117149 СССР, в котором способом осевого прессования прессование ведется вдоль продольной оси пресс-формы, а рабочие винтовые поверхности пуансонов расположены вдоль оси цилиндра, вокруг которого построена прессуемая винтовая пластинка.

Недостатками этого способа являются расслоение - сегрегация порошков при загрузке смеси, состоящей из порошков с разной плотностью и, как следствие, неравномерная плотность пластинки по ее длине при соотношении длины пластинки к ее толщине более трех. Эти недостатки являются следствием загрузки шихты и прессования вдоль оси пресс-формы, то есть вдоль наибольшего размера изделия.

Наиболее близким по технической сущности и достигаемому результату к заявляемому предложению является способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами (А.С. №1158291 СССР), включающий предварительный, перед засыпкой порошка, поворот пресс-формы на 90° по отношению к направлению прессования, засыпку порошка в пресс-форму в направлении, перпендикулярном плоскопараллельным сторонам, его разравнивание перед прессованием, поворот пресс-формы в первоначальное положение и последующее прессование в вертикальном направлении параллельно плоскопараллельным сторонам изделия.

Указанный способ позволяет получить изделия типа сектора способом прессования в радиальном направлении, что обеспечивает равномерную плотность сектора по всей его длине. Недостаток способа заключается в том, что при загрузке смеси порошков, состоящей из порошков разной плотности или разной формы, в частности, порошков соединений урана и алюминия, при высоте засыпки более 20 мм происходит сегрегация порошков, то есть расслоение, вследствие чего не обеспечивается равномерность распределения топлива в сердечнике тепловыделяющего элемента. Кроме того, способ не позволяет получить профильные торцы сектора в форме фасок различных конфигураций.

Технической задачей изобретения является изготовление изделий сложного профиля из порошков способом, обеспечивающим повышение однородности распределения порошков и плотности в изделии, повышение КИМ, получение при изготовлении профильные торцы изделий секторного типа.

Поставленная задача решается тем, что в способе изготовления изделий сложного профиля из порошков, включающем засыпку порошков в пресс-форму, разравнивание порошков и последующее прессование в вертикальном направлении параллельно сторонам изделия, согласно изобретению, засыпку порошка в пресс-форму производят через щелевую воронку в вертикальном направлении параллельно направлению прессования с одновременным разравниванием порошка в пресс-форме нижними профилированными краями щели воронки, соответствующими продольному профилю одной стороны поверхности изделия, путем перемещения щелевой воронки на опорных элементах по копирующим поверхностям, соответствующим профилю поверхности изделия, формируемой профилированной поверхностью верхнего пуансона, при этом профилирующая поверхность нижнего пуансона формирует профиль другой стороны поверхности изделия, а воронка и нижний пуансон выполнены с возможностью перемещения параллельно оси прессования.

Осуществление засыпки порошков в пресс-форму посредством щелевой воронки одноразово или послойно с высоты менее 10 мм без их свободного падения с одновременным их разравниванием по поверхности, соответствующей поверхности верхнего пуансона, и профилированием торцев у заготовки без перемещения или переворачивания пресс-формы позволяет в дальнейшем получить изделия сложного профиля, в том числе секторного типа, с равномерным распределением порошков, равномерной плотностью и минимальными потерями порошков.

Засыпка порошка в пресс-форму производится одноразово или послойно, при этом нижний пуансон и/или воронка после заполнения и разравнивания каждого засыпанного слоя порошка опускается вниз и/или поднимается вверх на величину нового засыпаемого слоя.

Предложенным способом возможно получать изделия как секторного, так и плоского, витого и других профилей.

Сущность изобретения поясняется чертежами.

На фиг.1 представлена пресс-форма в начале процесса засыпки смеси порошков в пресс-форму.

На фиг.2 представлена пресс-форма при окончании процесса засыпки смеси порошков в пресс-форму.

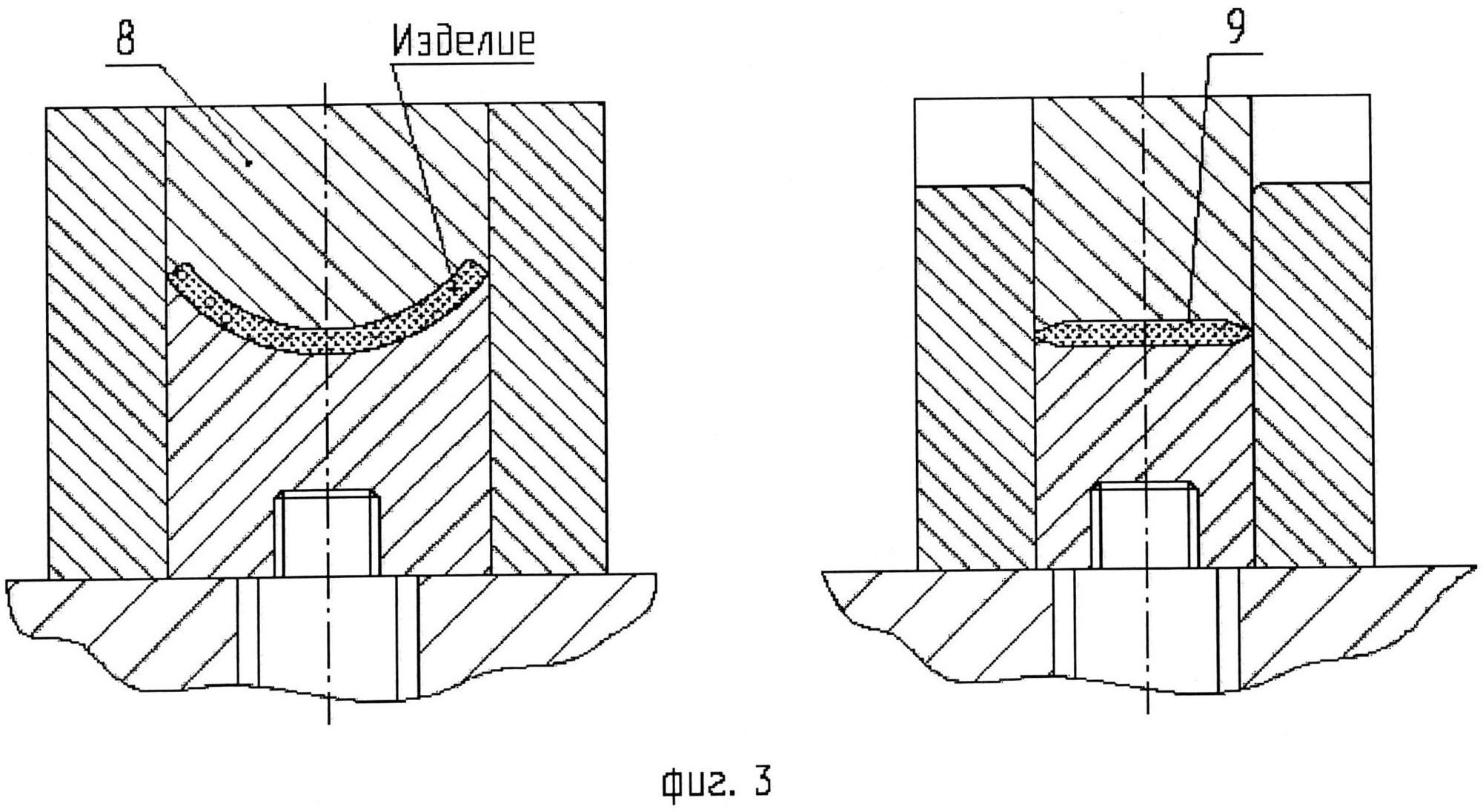

На фиг.3 представлена пресс-форма при окончании процесса прессования изделия.

На фиг.4 представлена фотография готового спрессованного изделия секторного типа.

Пресс-форма для осуществления способа изготовления изделий сложного профиля из порошков состоит из матрицы 1, щелевой воронки 2, на которой выполнены опорные элементы 3 и нижние профилированные разравнивающие края 4, копирующей поверхности 5 на матрице 1, профилированной поверхности 6 нижнего пуансона 7, верхнего пуансона 8 с профилированной поверхностью 9.

Способ осуществляется следующим образом.

Выполняют смешивание порошков индивидуально для каждого изделия и засыпают в щелевую воронку 2 (фиг.1), которая располагается на опорных элементах 3 в матрице 1 над нижним пуансоном 7. Засыпку и разравнивание шихты в матрицу 1 пресс-формы осуществляют поперечными перемещениями щелевой воронки 2 разравнивающими краями 4, при которых опорные элементы 3 копируют профиль копирующей поверхности 5 матрицы 1, обеспечивая требуемую форму поперечного сечения изделия.

Опорные элементы 3 к корпусу воронки 2 закрепляются жестко или с возможностью перемещения их относительно воронки 2 вверх-вниз на заданное расстояние. Профиль разравнивающего края 4 воронки 2 соответствует профилированной поверхности 9 верхнего пуансона 8 и, соответственно, профилю готового изделия. При засыпке порошков в пресс-форму воронкой 2 форму продольного сечения изделия с другой стороны определяет профилированная поверхность 6 нижнего пуансона 7. После полной засыпки порошков (фиг.2) воронку 2 удаляют из матрицы 1, устанавливают верхний пуансон 8, профиль рабочей поверхности которого соответствует профилю разравнивающих краев 4 воронки 2 и профилю готового изделия, и производят одностороннюю подпрессовку или прессование (фиг.З). Подпрессовка засыпанного в пресс-форму порошка при небольшом усилии обеспечивает возможность транспортировки готовой прессформы к месту прессования. Выпрессовку готового изделия (фиг.4) из пресс-формы осуществляют против хода прессования.

Пример 1 осуществления способа.

Пресс-форму устанавливают на технологическую плиту. Плоскую щелевую воронку опускают в отверстие матрицы и устанавливают опорными элементами на копирующие поверхности матрицы. Нижний пуансон поднимают до контакта с воронкой. В воронку засыпают порошки из смесителя, опускают нижний пуансон на 3-4 мм и выполняют поперечные качающиеся перемещения воронки от одной стенки отверстия матрицы до противоположной стенки. При этом опорные элементы воронки совершают поперечные качающиеся перемещения по копирующим поверхностям матрицы. Указанные действия выполняются до полной выгрузки шихты из воронки и равномерного выравнивания верхней поверхности порошков. Затем воронка удалятся из матрицы, устанавливается верхний пуансон и производится прессование. Извлекают сердечник из матрицы вместе с пуансонами выпрессовкой против хода прессования. Снимают последовательно верхний пуансон с сердечника, затем сердечник с нижнего пуансона.

Таким способом изготовлены двухкомпонентные (из порошков диоксида урана и алюминия) с плотностью 10,0 г/см3 и 2,7 г/см3 соответственно сердечники секторного типа с наружным диаметром 91,5 мм, внутренним диаметром 79,8 мм, с центральным углом ∠108°, длиной 68 мм, двусторонними фасками длиной 3 мм при угле 20°. Отношение длины сердечника к толщине его стенки составляет 11,6. Убыль массы сердечника по отношению к массе исходных порошков не более 0,1%, неравномерность распределения порошка диоксида урана с плотностью 10,0 г/см3 в изделии менее ±3,0% относительно среднего при его объемной доле в изделии 34%.

Пример 2 осуществления способа.

Пресс-форму устанавливают на технологическую плиту. Плоскую щелевую воронку опускают в отверстие матрицы и устанавливают опорными элементами на копирующие поверхности матрицы. В воронку засыпают порошки из смесителя и выполняют поперечные качающиеся перемещения воронки от одной стенки отверстия матрицы до противоположной стенки. При этом опорные элементы воронки совершают поперечные качающиеся перемещения по копирующим поверхностям матрицы. После получения выровненной поверхности порошка воронку поднимают на 4 мм вверх и повторяют поперечные качающиеся перемещения воронки от одной стенки отверстия матрицы до противоположной стенки до полной выгрузки порошков из воронки и разравнивания их поверхности. Воронка поднимается на требуемую высоту за счет опускания опорных элементов по высоте воронки или за счет подкладывания на копирующие поверхности матрицы прокладок необходимой высоты. Высота поднятия воронки рассчитывается или определяется опытным путем.

Затем воронка удалятся из матрицы, устанавливается верхний пуансон и производится подпрессовка за счет силового воздействия при небольшой нагрузке. После подпрессовки технологическую плиту с подготовленной пресс-формой перемещают под пресс и проводят прессование. Процесс извлечения изделия из матрицы аналогичен примеру 1.

Данным способом изготовлены двухкомпонентные (из порошков уранового сплава и алюминия с плотностью 16,5 г/см3 и 2,7 г/см3 соответственно) сердечники секторного типа с наружным диаметром 91,5 мм, внутренним диаметром 72,7 мм, с центральным углом ∠108°, длиной 68 мм, двусторонними фасками длиной 3,8 мм при угле 25° Отношение длины сердечника к толщине его стенки составляет 7,2. Убыль массы сердечника после прессования по отношению к массе исходной смеси порошков не более 0,1%, неравномерность распределения порошка уранового сплава с плотностью 16,5 г/см3 в изделии менее ±3,0% относительно среднего при его объемной доле в изделии 37%.

Таким образом, данный способ позволяет получать заготовки изделий секторного типа из порошков с окончательными размерами, равномерным распределением порошков, равномерной плотностью в изделии и минимальными потерями порошков при изготовлении.