Результат интеллектуальной деятельности: АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к области металлургии и изысканию сталей, используемых в атомной энергетике, машиностроении, судостроении и в других отраслях промышленности в установках, работающих длительное время при повышенных температурах (более 500°C).

Основными недостатками применяемых в настоящее время коррозионно-стойких сталей, эксплуатируемых при повышенных температурах, являются пониженная технологическая пластичность, низкие кратковременные и длительные механические свойства, низкая стойкость к питтинговой коррозии и нестабильность свойств при старении (эксплуатации при высоких температурах).

Наиболее близкой по составу ингредиентов и назначению к предлагаемой стали является сталь марки 09X18Н9 (патент 2359064 C2 от 10.01.2009 г.), содержащая, мас. %:

|

железо и примеси - остальное.

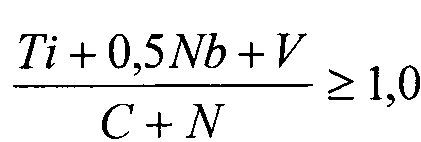

При этом соблюдаются следующие условия:

В качестве примесей содержит серу при содержании мас. %:

|

Известная сталь имеет недостаточно высокие кратковременные прочностные характеристики как при комнатной, так и при повышенных температурах (600°C), длительная прочность также имеет более низкие значения, низкую стойкость против питтингообразования в атмосферных условиях при наличии воды с большой концентрацией хлоридов.

Техническим результатом изобретения является повышение кратковременных и длительных механических свойств, повышение стойкости против питтингообразования.

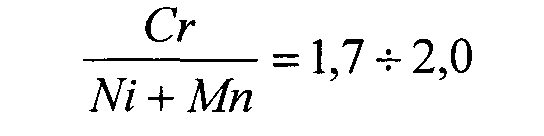

Заявляемый технический результат достигается за счет того, что в сталь, содержащую углерод, кремний, марганец, хром, никель, железо, титан, ниобий, ванадий дополнительно введены азот, кальций, церий, фосфор, регламентировано содержание серы и углерода, при следующем соотношении компонентов, мас. %:

Аустенитная коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий, ванадий, титан, серу, фософор, азот, кальций, церий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении мас. %:

|

При соблюдении следующего условия:

Для повышения высокотемпературных прочностных свойств (как кратковременных, так и длительных) необходимо вводить азот.

Введение азота увеличивает растворимость углерода в растворах γ и α и тормозит выпадение крупных карбидов Me23C6.

Атомы углерода, имеющие атомный и ионный радиусы больше, чем атомный и ионный радиусы азота, базируются в приграничной зоне или по границам зерен и с атомами хрома образуют крупные карбиды, коагулирующие при эксплуатации. Вокруг крупных карбидов появляются обедненные хромом зоны, которые являются центрами зарождения питтингов при контакте с агрессивной хлоридной средой. Коррозионная стойкость стали снижается.

Атомы азота равномерно распределены в γ- и α-твердых растворах и базируются на дислокациях, способствуя более равномерному распределению атомов хрома. Кроме того, при взаимодействии азота с сильными карбидообразующими элементами (Nb, Ti, V), имеющими большее сродство к азоту, чем к углероду, образуются мелкие термостойкие нитриды и карбонитриды на стыках дислокаций. Они являются центрами зарождения новых зерен при горячей деформации, измельчают зерно и увеличивают высокотемпературные прочностные свойства. Поэтому при замене части углерода на азот происходит измельчение зерна при ковке, повышение кратковременной и длительной прочности, повышение пластических характеристик металла и стойкости против питтинговой коррозии при наличии воды с большой концентрацией хлоридов.

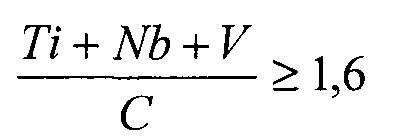

Следует отметить, что количество азота должно быть строго регламентировано, для обеспечения баланса между прочностным и пластическими свойствами материала. Для высокотемпературного оборудования энергетических установок определяющими с точки зрения обоснования работоспособности материала являются длительные механические характеристики при температуре 600°C. В таблице 1 представлены данные по длительным механическим характеристикам стали с различным содержанием углерода и азота. При увеличении содержания азота от 0,02 до 0,09% наблюдается повышение длительной прочности, поэтому для обеспечения высоких значений указанной характеристики содержание азота должно быть более 0,02%. Характеристики длительной пластичности при повышении содержания азота до 0,05% повышаются, а при дальнейшем увеличении до 0,09% значительно снижаются, поэтому следует ограничить содержание азота. Оптимальным содержанием азота для сохранения высокого уровня характеристик длительной пластичности и длительной прочности является содержание от 0,04 до менее 0,07%.

Сера и фосфор являются вредными примесями. Сера образует на границах зерен легкоплавкие эвтектики, а фосфор склонен к интенсивной ликвации. При этом резко понижаются хрупкая прочность и пластичность.

В настоящее время оборудование металлургических заводов, технология выплавки и применяемая шихта не обеспечивают получение стали с серой менее 0,002%. Отсутствие регламентации фосфора может привести к выплавке стали, в которой окажется от 0,025 до 0,25% фосфора, что приведет к трещинам при горячем деформировании и при эксплуатации. Поэтому в заявляемой стали необходимо изменить содержание серы (не более 0,015%) и ввести регламентацию по содержанию фосфора (не более 0,015%).

Для очищения стали от серы и фосфора и связывания остатков этих элементов в высокотемпературные соединения необходимо вводить при выплавке кальций (0,004-0,015%) и церий (0,005-0,05%). Очищение границ зерен от серы и фосфора с помощью кальция и церия приводит к повышению высокотемпературной пластичности и длительной прочности.

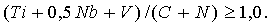

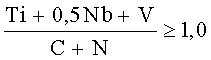

Для получения мелкозернистой структуры стали и повышения высокотемпературной прочности и пластичности необходимо вводить Ti, Nb, V. Для связывания углерода и азота титаном, ванадием и ниобием необходимо учитывать соотношение элементов к углероду и азоту в весовых процентах (V/C=4/l, Ti/C=4/1, Nb/C=8/1). В связи с этим в формуле (1) необходимо ввести коэффициент 0,5 Nb в пересчете на весовые % для Ti и V, а в знаменателе учитывать кроме углерода и азот. При этом соотношение  ; углерод и азот связаны в нитриды и карбонитриды титана, ванадия и ниобия, что способствует получению полуфабрикатов с мелкозернистой структурой. При более низком соотношении титана, ниобия и ванадия к сумме углерода и азота в стали могут появиться крупные карбиды хрома и железа в основном на границах зерен. С этой же целью ограничено содержание углерода (до 0,08% вместо 0,10%). Это соотношение позволяет получать мелкозернистую структуру с большим количеством дисперсных карбидов, нитридов и карбонитридов, повышающих кратковременную и длительную прочность.

; углерод и азот связаны в нитриды и карбонитриды титана, ванадия и ниобия, что способствует получению полуфабрикатов с мелкозернистой структурой. При более низком соотношении титана, ниобия и ванадия к сумме углерода и азота в стали могут появиться крупные карбиды хрома и железа в основном на границах зерен. С этой же целью ограничено содержание углерода (до 0,08% вместо 0,10%). Это соотношение позволяет получать мелкозернистую структуру с большим количеством дисперсных карбидов, нитридов и карбонитридов, повышающих кратковременную и длительную прочность.

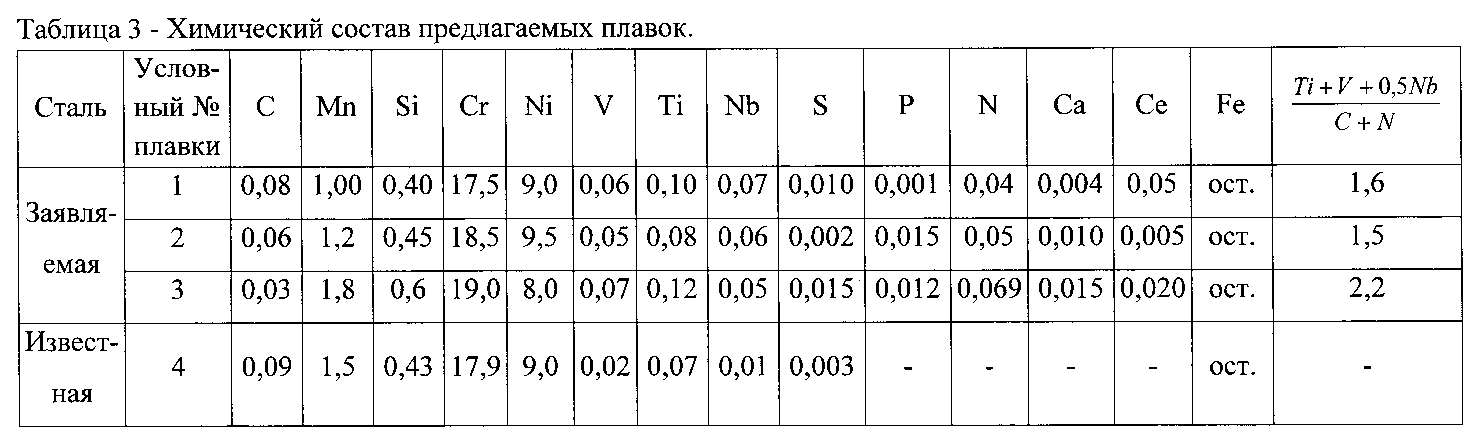

В промышленных условиях в электровакуумной печи были выплавлены 3 плавки по 100 кг заявляемой стали и одна плавка известной марки и изготовлены поковки, из которых изготавливали образцы для испытаний.

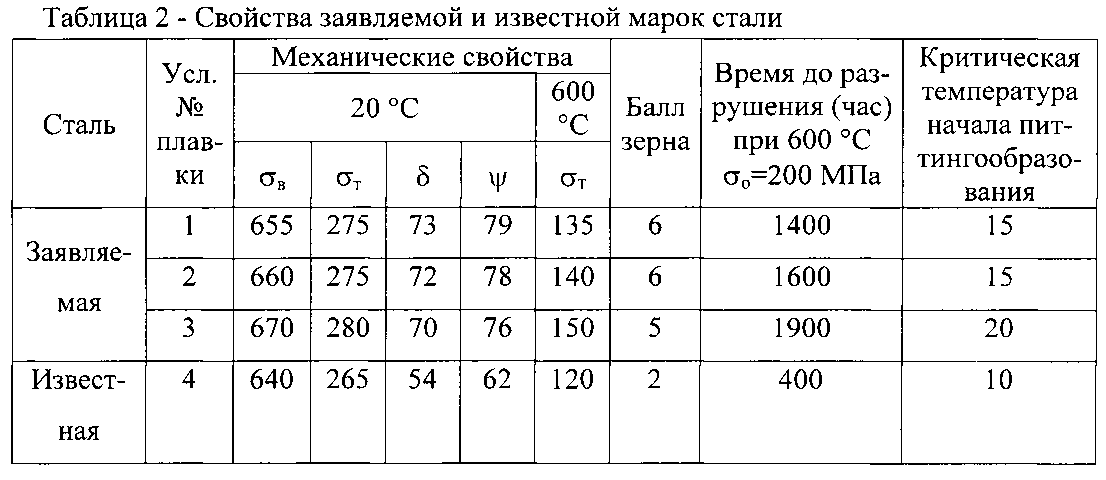

Химический состав предлагаемых плавок приведен в таблице 3.

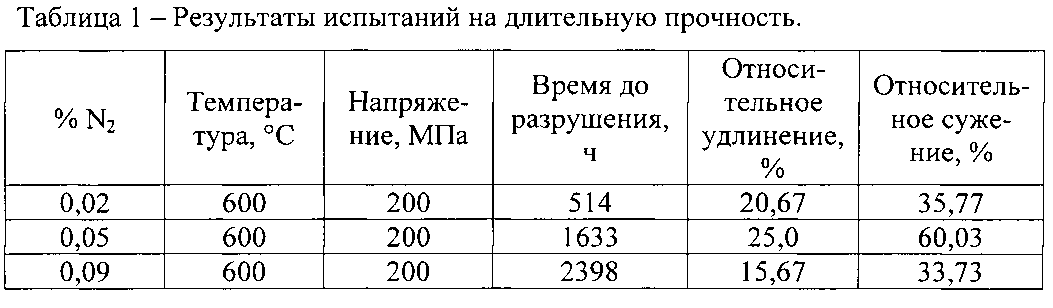

Определены кратковременные свойства заявляемой стали (3 плавки) и известной при комнатной температуре на цилиндрических образцах по ГОСТ 1497-84 и при 600°C по ГОСТ 9651-84. Из головок образцов изготовлены микрошлифы и оценена величина зерна для каждой плавки по ГОСТ 5639. Для оценки длительных прочностных свойств проводили испытания на длительную прочность при температуре 600°C и одном напряжении (200 МПа). При этом оценивали время до разрушения. Для оценки коррозионной стойкости было проведено изучение стойкости против питтингообразования ускоренным методом по ГОСТ 9912-89 в растворе 10% FeCl3·6H2O для каждой плавки. Результаты всех испытаний представлены в таблице 2 и характеризуют явное преимущество заявляемой марки стали перед известной.

Примечание. Кратковременные при 20 и 600°C и механические испытания на длительную прочность определялись на 3-х образцах от каждой плавки. Критическую температуру питтингообразования и величину зерна определяли на 5-6 образцах на каждый вид испытаний. Температуру выдержки образцов в 10% FeCl3·6H2O изменяли на 5°C.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом выразится в повышении эксплуатационных характеристик за счет повышения кратковременной и длительной прочности, коррозионной стойкости в агрессивных растворах хлоридов.