Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

Вид РИД

Изобретение

Изобретение относится к области черной и цветной металлургии и может быть использовано при переработке мелкозернистых цинксодержащих отходов металлургического производства с получением гранулированного чугуна и сырья для цветной металлургии.

Известен способ переработки цинксодержащих металлургических шламов и пыли путем вельцевания во вращающихся печах в пересыпающемся рудно-угольно-флюсовом слое [1].

Продуктами вельцевания являются цинксодержащая пыль, металлизованный продукт в конгломерате с пустой породой и золой твердого топлива.

Извлечение цинка в газовую фазу не превышает 93%, а железа в металлизованный продукт достигает 90%. Степень металлизации составляет 95-97%.

Другими недостатками данного способа являются высокий расход твердого топлива, составляющий 35-55% от массы шихты, для предотвращения образования настылей в печи, низкая производительность агрегата - 0,15-0,2 т/(м3 сут).

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является способ переработки цинксодержащих отходов металлургического производства, включающий дозирование цинксодержащих отходов, твердого топлива, связующего и флюсующих добавок, смешивание и окомкование полученной шихты, сушку, термообработку окатышей в течение 6-12 минут при температурах 1250-1350°C.

Способ позволяет получать металлизованный продукт из отходов металлургического производства с удалением из последних цинка, свинца и щелочей. В качестве восстановителя используются рядовые марки углей. Термообработку окатышей ведут в кольцевой подовой печи.

Недостатком данного способа является низкое качество металлизованного продукта, что ограничивает его потребление в качестве лома в сталеплавильном производстве. Низкое содержание железа (до 70%) при средней степени металлизации 92% обусловлено тем, что в металлизованном продукте остается пустая порода и зола кокса. По этой причине такой продукт проплавляется в основном в доменных печах с повторным нагревом пустой породы и золы кокса для перевода в шлак.

Задачей изобретения является повышение эффективности переработки мелкозернистых цинксодержащих отходов металлургического производства с получением металлизованного продукта в виде гранулированного чугуна за счет оптимизации технологических параметров при составлении шихты из различных отходов металлургического производства и температурно-временных параметров термической обработки окатышей, обеспечивающих температуру плавления пустой породы в смеси с золой твердого топлива не выше 1400°C и получение металлизованного продукта, свободного от цинка и легко отделяемого от шлака.

Поставленная задача решается тем, что в способе переработки мелкозернистых цинксодержащих отходов металлургического производства, включающем дозирование цинксодержащих отходов металлургического производства, твердого топлива, связующего и флюсующих добавок, смешивание и окомкование полученной шихты, сушку и термическую обработку окатышей, в отличие от прототипа дозирование компонентов шихты ведут с обеспечением содержания углерода в шихте на 80-100% от стехиометрической потребности на прямое восстановление железа и цинка в шихте и температуры плавления пустой породы и золы твердого топлива не выше 1400°C, кроме того, осуществляют нагрев окатышей со скоростью 400-500°/мин, а термическую обработку окатышей ведут при температурах 1350-1450°C с последующим отделением металлизованного продукта от шлака.

Отличительной особенностью предлагаемого способа является то, что компонентный состав шихты из различных цинксодержащих отходов металлургического производства для получения окатышей формируется из расчета обеспечения углеродом на 80-100% от стехиометрической потребности на прямое восстановление железа и цинка в шихте и получения химического состава шлака из пустой породы в смеси с золой твердого топлива с температурой плавления не выше 1400°C.

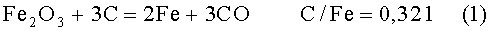

Стехиометрическую потребность в углероде на прямое восстановление железа и цинка можно оценить, используя выражения (1-3):

;

;

;

;

.

.

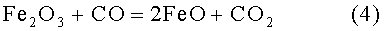

Вместе с тем, в восстановительных процессах углерод может участвовать многократно, поскольку СО участвует и в косвенном восстановлении по реакциям (4-6):

;

;

;

;

.

.

Полностью реализовать возможности углерода в восстановительных процессах невозможно, так как часть CO покидает реакционную зону, не успев прореагировать, но защищая поверхностные слои окатышей от окисления металлизованного продукта. Часть углерода переходит в металл в виде цементита (Fe3C). Как показывают результаты экспериментов, за счет развития косвенного восстановления завершенность процесса металлизации может достигаться при расходе углерода в диапазоне 80-100% от стехиометрической потребности в нем на прямое восстановление, позволяя при этом контролировать содержание углерода в гранулированном чугуне. При дальнейшем уменьшении расхода углерода степень металлизации снижается по причине чрезмерного рассредоточения углерода в массе окатышей, уменьшения числа контактов углерода с оксидами железа. Увеличение расхода углерода выше стехиометрической потребности в нем на прямое восстановление ухудшает технико-экономические показатели процесса металлизации из-за неоправданного перерасхода восстановителя.

Зная расход цинксодержащих отходов и твердого топлива на металлизацию, рассчитывают средневзвешенный химический состав из шлакообразующих компонентов пустой породы руды и золы твердого топлива и с помощью диаграмм состояния шлаков [3], решая систему уравнений, находят расход необходимой флюсующей добавки, обеспечивающей формирование шлака с температурой плавления не выше 1400°C, что позволяет легко отделить металл от шлака. Превышение указанной температуры приводит к тому, что твердые и вязкие шлакообразующие соединения пустой породы и золы твердого топлива, находясь в тесном контакте с оксидами железа и цинка, затрудняют протекание восстановительных процессов, с одной стороны. С другой стороны, эти соединения остаются в конгломерате вместе с металлизованным продуктом, снижая содержание последнего в конечном продукте.

Другим отличием предлагаемого технического решения является оптимизация температурно-временных параметров термической обработки окатышей из цинксодержащих отходов.

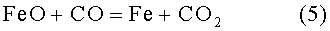

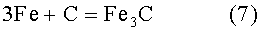

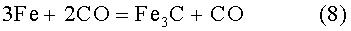

Термообработка окатышей при температурах ниже 1350°C не позволяет получить расплав из восстановленного железа. Конечным продуктом термообработки в таком режиме является конгломерат из восстановленного железа и шлака. При термообработке при температурах выше 1350°C создаются благоприятные условия для образования цементита по реакциям (7, 8):

;

;

;

;

В свою очередь, цементит хорошо растворяется в железе, снижая температуру его плавления. Таким образом, проведение термообработки окатышей в диапазоне температур от 1350 до 1450°С благоприятно сказывается на формировании двух фаз чугуна и шлака в жидком виде, что позволяет на конечном этапе разделить их друг от друга магнитной сепарацией. Проведение термообработки окатышей при температурах выше 1450°С приводит к увеличению расхода газа на обогрев окатышей и снижению стойкости огнеупорной кладки в агрегатах для термообработки окатышей. В указанном диапазоне температур, как и в известных решениях, цинк полностью восстанавливается, диффундируя в газовую фазу, где вновь окисляется до цинкита (ZnO), а затем оседает в пылеулавливающих агрегатах. Уловленная пыль является сырьем для предприятий, производящих цинк.

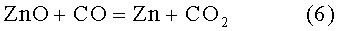

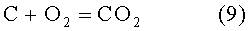

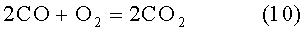

В процессе нагрева окатышей идут процессы окисления углерода, начиная от температуры воспламенения твердого топлива (600-700°C) по реакциям (9-11):

;

;

;

;

.

.

На развитие этих реакций можно наложить ограничение, изменяя темп нагрева окатышей от 400 до 500°C/мин до температур, достигаемых нагревом окатышей, когда получают развитие восстановительные процессы с участием реакции (12):

.

.

Нагрев окатышей со скоростью менее 400°C/мин расширяет временной диапазон пребывания их при температурах для протекания реакций 9-11, приводя к снижению эффективности использования углерода и увеличению общей продолжительности периода термической обработки. Проведение темпа нагрева окатышей со скоростью более 500°C/мин сопряжено с неоправданным перерасходом газа на эту технологическую операцию и неравномерным прогревом окатышей.

Таким образом, высокотемпературное восстановление железа до металлического состояния, а затем расплавленного состояния для разрыва химической связи оксидов железа с оксидами пустой породы в сочетании с низкой температурой плавления шлаков позволяет легко разделять металлизованный продукт от шлака.

Предлагаемый способ осуществляется следующим образом.

Контролируют химический состав компонентов шихты для производства окатышей. В зависимости от требуемого содержания углерода в чугуне, задаются расходом углерода в шихту в пределах от 80 до 100% от его стехиометрической потребности на прямое восстановление железа и цинка. Зная расход цинксодержащих отходов, связующего и твердого топлива на восстановление, оценивают средневзвешенный химический состав шлакообразующих соединений. Расчетным путем, используя информацию о температуре плавления шлаков из диаграмм состояния в системе CaO-MgO-SiO2-Al2O3 [3], определяют при необходимости расход флюсующей добавки для достижения температуры плавления шлака не выше 1400°C.

Дальнейшее дозирование компонентов шихты, ее смешивание и окомкование, а также сушку и термическую обработку окатышей, производят известным способом с тем различием, что нагрев окатышей ведут со скоростью 400-500°C/мин, а термическую обработку окатышей проводят в диапазоне от 1350 до 1450°C с последующим разделением металлизованного продукта от шлака магнитной сепарацией. Исследования по переработке цинксодержащих отходов с получением металлизованного продукта в виде гранулированного чугуна проводили в камерной нагревательной печи «Nabertherm», позволяющей контролировать заданный темп нагрева до 1800°C с необходимой выдержкой при заданной температуре. При необходимости изменение компонентного состава шлакообразующих соединений в исходной шихте регулировали расходом кварцита для достижения температур плавления шлака, не превышающих 1400°C, с использованием диаграмм состояния шлаков в системе CaO-MgO-SiO2-Al2O3.

Результаты исследований приведены в таблицах 1-4:

табл.1 - характеристика отходов металлургического производства;

табл.2 - расход углерода и флюса на металлизацию металлургических отходов;

табл.3 - влияние температурно-временных параметров термообработки на показатели металлизации цинксодержащих отходов (расход углерода соответствует стехиометрической потребности на прямое восстановление Fe и Zn);

табл.4 - влияние расхода углерода на показатели металлизации цинксодержащих отходов (температура термообработки окатышей в способе «А-предлагаемый способ» - 1400°C, в способе «Б-прототип» - 1300°C).

Анализ данных таблиц 1 и 2 показывает, что колошниковая пыль и доменный шлам не требуют каких-либо присадок флюса, так как температура плавления пустой породы и золы твердого топлива не превышает 1300°C. Для снижения температуры шлака в случае использования пыли ЭСПЦ и конвертерного шлама необходимо вводить в шихту кварцит. Колошниковая пыль содержит достаточно углерода для удовлетворения стехиометрической потребности в нем на 100% и более на прямое восстановление Fe и Zn. Доменный шлам покрывает такие потребности на 91%.

Данные, приведенные в таблицах 3 и 4, свидетельствуют о том, что термообработка окатышей при температурах ниже 1350°C и при скоростях нагрева менее 400°C/мин, а также при расходе углерода менее 80% от стехиометрической потребности в нем на прямое восстановление Fe и Zn приводит к снижению степени металлизации конечного продукта и к снижению степени удаления из него Zn. Превышение значений заявленных параметров приводит к неоправданному росту энергетических затрат на обогрев агрегата для термообработки окатышей, а также к перерасходу твердого топлива без улучшения степени металлизации и степени удаления Zn.

Таким образом, предложенное техническое решение позволяет получить при переработке мелкозернистых отходов металлургического производства новый металлизованный продукт - гранулированный чугун, как заменитель металлолома в сталеплавильном производстве, шлак крупностью 0-20 мм, как сырье в дорожном строительстве, производстве цемента и бетона, а также Zn-содержащая пыль, как сырье для предприятий, производящих цинк.

Можно отметить и другие важные преимущества предложенного решения по сравнению с известными решениями:

- пустая порода нагревается один раз до температур плавления шлака;

- устраняются затраты на обслуживание огненно-жидкого шлака, полученного из пустой породы и золы твердого топлива.

Источники информации

1. Лисин B.C., Скороходов В.Н., Курунов И.О., Чижикова В.М. Современное состояние и перспективы рециклинга цинксодержащих отходов металлургического производства. // БНТИ Черная металлургия. 2001. Приложение 6, 32 с.

2. Jimbo J., Tanaka H., Ruwata Y. New coal-based ironmaking Fastmet/Fastmelt//Proceedings of the 4-th European Coke and Ironmaking Congress, June 19-22, 2000. Paris, France. V.2. P/492-498.

3. Формирование и свойства доменных шлаков. Жило Н.Л. М., «Металлургия», 1974, 120 с.

|

|

|

|