Результат интеллектуальной деятельности: УПРАВЛЕНИЕ КОНВЕРТЕРНЫМ ПРОЦЕССОМ ПОСРЕДСТВОМ СИГНАЛОВ ОТХОДЯЩЕГО ГАЗА

Вид РИД

Изобретение

Изобретение относится к способу динамического управления конвертерным процессом, в частности при продувке кислорода при производстве стали, посредством анализа отходящего газа.

Современные процессы производства стали требуют точного знания текущего состава и температуры обрабатываемого жидкого металла. В частности, при производстве стали в конвертере требуются высокие уровни точности по конечному содержанию углерода и температуре ванны. Количественно точная продувка кислорода, соответствующая конечному целевому содержанию углерода, а также температура металла являются решающими факторами, влияющими на экономическую эффективность процесса, а также на качество производимой стали.

Чтобы обеспечить возможность относительно точного отслеживания процесса, известны различные процедуры и процессы, которые в своем применении большей частью основаны на измерении состава отходящего газа и на массовых балансах. Все модели работают с точностью, зависимой от точности вводимых данных, особенно по отношению к данным о весе используемых материалов и химических свойствах используемого металла.

Из DE 2839316 А1 известен способ управления процессом производства стали, при котором происходит обезуглероживание расплавленной стали при атмосферном давлении и с образованием отходящего газа, который содержит СО, СО2 и N2, характеризуемый следующими этапами: формирование однородной газовой смеси из отходящего газа и измеренного количества эталонного газа, который является инертным относительно отходящего газа, масс-спектрометрический контроль пробы однородной смеси на ионизационные токи для выбранных пиков, относящихся к СО, СО2, N2 и эталонному газу в пробе, определение доли или величины обезуглероживания расплавленной стали к времени наблюдения из измеренного значения количества эталонного газа в смеси и измеренных значений ионизационных токов для выбранных пиков и управление процессом производства стали соответственно измеренному значению доли или величины обезуглероживания расплавленной стали.

В WO 2008/049673 А1 описан способ регулирования удаления СО при производстве стали, при котором к расплаву для удаления содержащегося углерода (С) подают кислород (О2), определяют фактическое значение выделяемого из расплава потока углерода, вычисляют из поданного количества кислорода и содержания углерода в расплаве с учетом возможных иных реакций заданное значение выделяемого потока углерода, сравнивают заданное и фактическое значения друг с другом и в случае отставания фактического значения от заданного значения предпринимают меры по устранению внезапного нарастания газовых пузырьков. В качестве подходящих мер указаны следующие:

- управление подачей кислорода к расплаву и, при необходимости, снижение подачи кислорода,

- подача углерода к расплаву.

Известный из WO 2009/030192 А1 способ косвенного определения доли отходящего газа при металлургических процессах характеризуется тем, что к отходящему газу сначала добавляют эталонный газ, такой как гелий, а именно, в момент времени, который по потоку настолько опережает отбор пробы, что происходит основательное перемешивание эталонного газа и отходящего газа, то есть достигается почти однородное распределение, и что затем осуществляют количественный анализ гелия и азота в отходящем газе, измеряемом масс-спектрометром с учетом добавленного количества гелия, при следующих отдельных определениях: О2, СО, СО2, N2, Ar, He, H2.

Как изложено, в том числе, в публикации “Stahl u Eisen 113 (1993) Nr.6, Seite 56”, в LD-конвертере уже более 20 лет начали использовать содержащуюся в отходящем газе информацию о процессе обезуглероживания. Для управления процессом в способах кислородного дутья до 1980 г. для 9 из 17 упомянутых в обзоре конвертерных сталелитейных предприятий приведено измерение отходящего газа, и отмечена высокая точность от 85% до 95% для интервала содержания углерода ±0,020%. Это соответствует стандартному отклонению погрешности примерно от 0,014% до 0,010%. Между тем, измерение отходящего газа, как излагается далее, частично масс-спектрометром, частично отдельными приборами, стало постоянной составной частью большинства систем управления процессом для LD-конвертеров и выводимых отсюда способов кислородного дутья. В дополнение к так называемой “статической модели” для предварительного обсчета процесса, измерение отходящего газа вместе со вспомогательной фурмой в так называемой “динамической модели” обеспечивает возможность непрерывного наблюдения за и управления процессом. Убывающая перед концом обработки скорость обезуглероживания указывает, когда необходимо выполнить измерение для вспомогательной фурмы, чтобы с этим определением положения надежно установить не только содержание углерода, но и температуру. Основывающийся на кислородном балансе расчет зашлаковывания железа, марганца, фосфора и серы может определить состав ванны настолько точно, что большинство расплавов могут выпускаться и легироваться непосредственно, без взятия контрольной пробы и ожидания ее анализа.

Исходя из этого описанного уровня техники, задача изобретения состоит в том, чтобы создать способ, который посредством анализа отходящего газа обеспечивает возможность независимого от заданной модели процесса динамического управления конвертерным процессом производства стали, в частности, при продувке кислорода.

Поставленная задача решается с помощью отличительных признаков пункта 1 формулы изобретения тем, что с помощью независимой от модели процесса подмодели, которая, основываясь на анализе отходящего газа, работает как наблюдатель за процессом, посредством рациональной комбинации полученных сигналов компонентов вычисляют наблюдаемые значения для критического момента времени (t'crit) обезуглероживания и для конца дутья О2 (t'EoB), посредством которых предварительно вычисленное по модели процесса содержание кислорода к началу процесса корректируют и согласуют с фактическими условиями к концу интервала времени обезуглероживания, причем критический момент времени (t'crit) обезуглероживания вычисляют как:

t=t'crit, если CP(t)≥CPP и CP(t)=(N2)^n/(CO)^m,

где

CCP = параметр граничного значения,

CP=(N2)^n/(CO)^m для конвертера с зазором и низкого дожигания СО,

CP=(N2/CO2)^s для конвертера без зазора и высокого дожигания СО,

и конец продувки О2 (t'EoB) вычисляют как:

t=t'EoB, если ЕоВ(t)≥ЕоВР1 и ЕоВ=(СО+СО2)-r PC,

где

РС=СО2/(СО+СО2)100 = дожигание в %

при

СО: содержание монооксида углерода в отходящем газе в %,

СО2: содержание диоксида углерода в отходящем газе в %

и

ЕоВР1 = параметр граничного значения,

r = параметр согласования.

Конец продувки соответствует тому моменту времени, в который градиент функции “EoB” превышает определенное значение. Постоянная “r” функции усиливает сигнал и повышает чувствительность сигнала. Физическое толкование этого усиленного сигнала означает конец дожигания СО в емкости конвертера.

Параметры в уравнениях для критического момента времени обезуглероживания и для конца продувки О2 зависят от конструкции конвертера и, в частности, от доступности регулировки зазора и должны настраиваться с регулярными интервалами. Предполагаемые диапазоны настройки следующие:

n=6-7,

m=3-6,

s=3-4,

r=0-5.

Критический момент времени обезуглероживания соответствует тому моменту времени, в который градиент функции “СР” превышает определенное значение, то есть кинетика обезуглероживания переходит из состояния дефицита кислорода для окисления углерода в состояние избытка кислорода. Физическая интерпретация этого усиленного сигнала означает начало сниженного обезуглероживания, выражаемого непрерывным нарастанием содержания азота и снижением содержания монооксида углерода в отходящем газе. Состояние перед этим моментом времени характеризует квази-постоянную скорость обезуглероживания основной фазы обезуглероживания и прямо пропорционально количеству вдуваемого кислорода. После критического момента времени обезуглероживания скорость обезуглероживания контролируется потенциалом реакции, который выражается через разность между текущим содержанием углерода и его термодинамическим равновесием. При этом данная скорость обезуглероживания проявляет экспоненциальный тренд. Спадающая скорость обезуглероживания приводит, в зависимости от разности между текущим содержанием углерода и его термодинамическим равновесием, к пониженному потенциалу реакции. Речь идет о функции текущего химического состава металла и его температуры. Экспоненты функции усиливают сигнал и повышают чувствительность сигнала при всех изменениях сигнала.

При этом градиент функции “CP” для конвертера с зазором и пониженного дожигания СО:

CP=(N2)^n/(CO)^m

при

N2 = содержание азота в % в отходящем газе.

При отсутствии этих данных N2 можно вычислить как

N2=100 - О2-СО-СО2,

и для конвертера без зазора и высокого дожигания СО:

CP=(N2/СО2)^s.

Посредством поддерживающего вычисления в зависимости от различных уровней сигнала анализ отходящего газа обеспечивает возможность определения содержания захваченного углерода в ванне металла, при котором посредством кислородного дутья достижимо определенное, желательное конечное содержание углерода. За счет комбинации критического момента времени обезуглероживания с концом продувки О2 получают, к тому же, определение временного интервала, который сопоставлен содержанию углерода в ванне металла после критического момента времени обезуглероживания.

Способу сопоставлена нижеследующая последовательность операций:

Если t=t'crit

t: t'crit+Δt→Cf(t'crit+Δt)

t: t'crit+2Δt→Cf(t'crit+2Δt)

.

.

.

t: t'crit+nΔt→Cf(t'crit+nΔt),

где

Δt=(tf-t'crit)/n = статистически оцениваемый временной интервал.

Наконец, посредством поддерживающего вычисления остаточного времени обезуглероживания, основываясь на критическом содержании углерода, проводят оценку подлежащего продувке остаточного кислорода.

Применяемая для способа по изобретению система измерения должна основываться на по меньшей мере трех основных компонентах отходящего газа: кислороде, монооксиде углерода и диоксиде углерода, причем доли азота и остаточного газа дополняют газовый баланс. При обычном измерении азот вычисляется как остаток до 100%; водородом и другими компонентами пренебрегают. При использовании масс-спектрометра все существенные компоненты отходящего газа предоставляются в распоряжение непосредственно из измерения. Эмпирические величины, которые в аналитических функциях выражаются как специальная комбинация компонентов, отслеживают как определенный фактор поведение различных трендов, которые значимы для определения критического момента времени обезуглероживания и конца продувки.

Грубо измеренные значения количества и состава отходящего газа, которые воспринимаются соответствующими приборами применяемой системы измерения, перед их применением в вычислениях баланса следует частично обработать (подготовить), чтобы таким образом сгладить колебания сигнала, обеспечить к соответствующему моменту времени корректное соотношение различных точек данных и применить некоторые количественные корректирующие параметры.

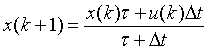

В случае сглаживания колебаний сигнала речь идет об обычном математическом методе, который применяется при нескольких множествах. Для полноты отношений параметров сглаживание приводится в последующих формулах. Для краткости обозначения вводится посредством определения выражения оператор сглаживания X=smooth(X,τ) в следующем виде:

,

,

где

u(k) = нефильтрованная последовательность измеренных значений сигнала во времени t с временными интервалами Δt, в типовом случае последовательность из измеренных значений,

x(k+1) = соответствующий сглаженный сигнал,

τ = средний параметр временного интервала, который определяет степень сглаживания.

В случае двойного сглаживания, при котором процесс сглаживания осуществляется дважды, обозначение имеет вид: X=glatt2(X,τ).

Система измерения отходящего газа обычно выдает сигналы с временем дискретизации 0,3-0,5 секунды. Эти сигналы служат для формирования различных специальных сигналов поддержки и регулирования. С целью их сглаживания можно использовать следующий способ фильтрации:

x(k+1)=ax(k)+(1-a)u(k), причем k=0, 1, 2, …,

где

x(k) = сглаженный сигнал “x” к моменту времени k,

x(k+1) = сглаженный сигнал “x” к моменту времени k+1,

u(k) = измеренный сигнал “x” к моменту времени k,

и с параметрами

a=N/(N+1) a∈[0,1]

1-a=1/(N+1),

где

N = число считанных во время процесса сглаживания значений сигнала.

Вследствие лежащей в диапазоне 15-20 секунд задержки регистрируемых с интервалом в одну секунду при времени дискретизации 0,3-0,5 секунды значений отходящего газа, эти значения для определения критического момента времени обезуглероживания и для момента времени конца продувки и их разности должны статистически оцениваться.

Способ по изобретению характеризуется следующим взаимно проникающим производственным процессом:

А) Модель процесса со статическим обсчетом процесса и определением:

- количества О2, модели продувки, типа продуваемого газа, модели продуваемого газа, расстояния до фурмы,

- добавки шлакообразователей,

- добавки охлаждающих веществ.

В) Независимая от модели процесса подмодель с динамическим наблюдением за процессом

- модели отходящего газа (РС, СР, ЕоВ),

- СР = критический момент времени обезуглероживания,

- ЕоВ = конечный момент времени продувки.

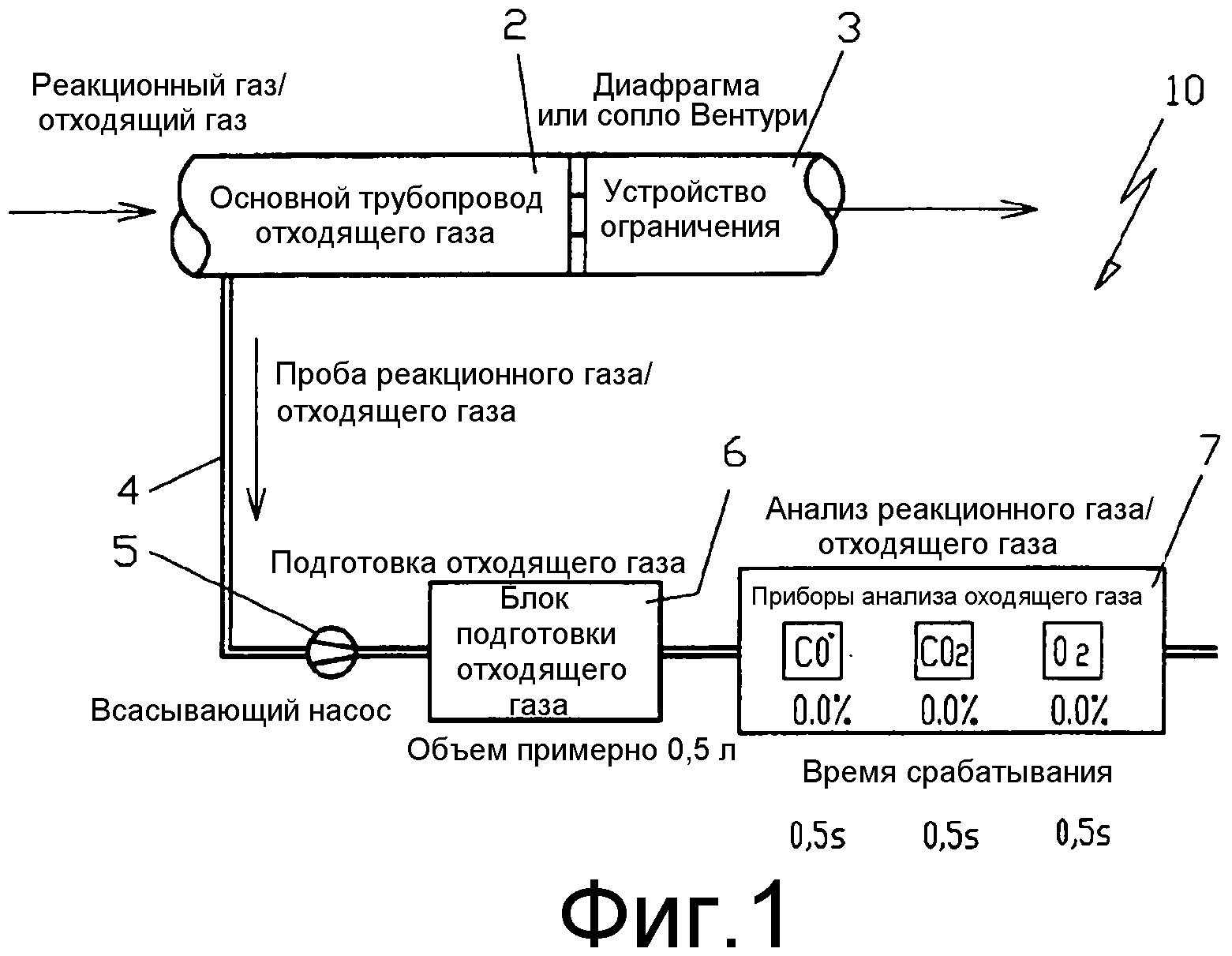

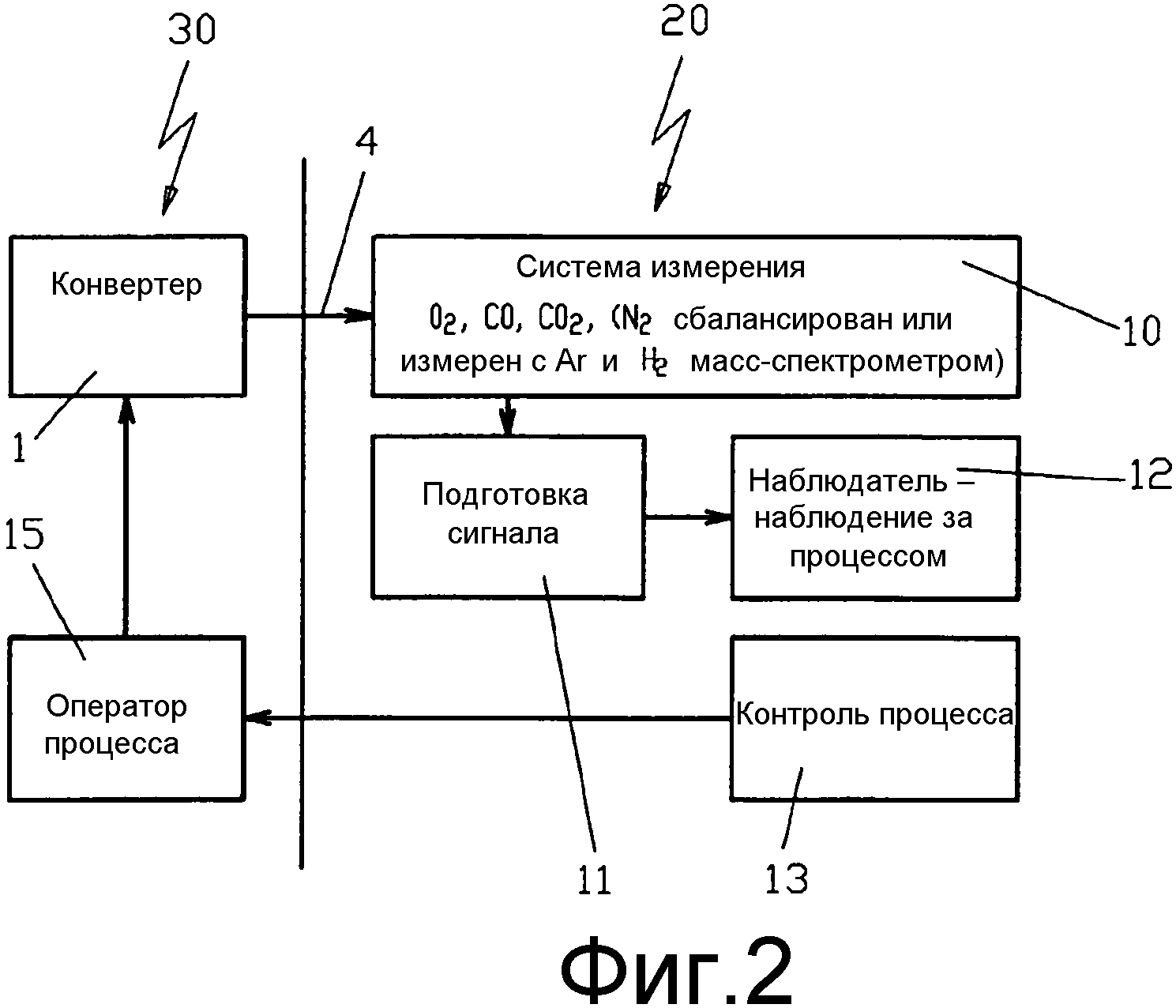

Далее на примерах реализации представлены структура системы измерения отходящего газа (фигура 1) и общий обзор соответствующего изобретению контура регулирования конвертера (фигура 2).

Фигура 1 показывает на технологической диаграмме обычную систему 10 измерения с последовательно подключенными приборами 7 анализа - существует также возможность параллельного подключения - для определения СО, СО2 и О2. Из отходящего из конвертера 1 газа (фиг.2) перед диафрагмой или соплом Вентури 3 в трубопроводе 2 отходящего газа посредством всасывающего насоса 5 отбирают пробу 4 отходящего газа примерно 0,5 литра и подают в блок 6 подготовки отходящего газа. Оттуда проба 4 отходящего газа подается в подключенные последовательно друг за другом приборы 7 анализа, где с временем срабатывания примерно 0,5 секунды формируется соответствующий анализируемому значению сигнал.

На фигуре 2 схематично представлен соответствующий изобретению контур регулирования конвертера 1. Контур регулирования состоит из участков соответствующих изобретению наблюдения за и управления 20 процессом (на чертеже справа) с системой 10 измерения, блоком 11 подготовки сигнала, подмоделью в качестве наблюдателя 12 за процессом и блока 13 контроля процесса, а также обычного хода 30 процесса (на чертеже слева) с конвертером 1 и управлением или обслуживанием 15 процесса.

Пробы 4 отходящего из конвертера 1 газа анализируют в системе 10 измерения (см. фиг.1) и полученные сигналы, соответствующие анализируемым значениям, обрабатывают (подготавливают) в блоке 11 подготовки сигналов таким образом, что вслед за этим от подмодели 12 корректирующие первоначальную модель процесса данные поступают в блок 13 контроля за или управления процессом для управления или обслуживания 15 процесса.

Перечень ссылочных позиций

1 Конвертер

2 Трубопровод отходящего газа от конвертера

3 Диафрагма или сопло Вентури

4 Проба отходящего газа

5 Всасывающий насос

6 Подготовка отходящего газа

7 Приборы анализа

10 Система измерения

11 Подготовка сигнала

12 Подмодель в качестве наблюдателя за процессом

13 Контроль процесса

15 Управление процессом

20 Наблюдение за и управление процессом

30 Ход процесса.