Результат интеллектуальной деятельности: УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД)

Вид РИД

Изобретение

Изобретение относится к области ракетостроения, в частности к узлу качания камеры сгорания жидкостного ракетного двигателя (ЖРД) с дожиганием генераторного газа после турбины турбонасосного агрегата в камере сгорания, и может быть использовано в системах трубопроводов с рабочим телом высокого давления и высокой температуры.

Предлагаемое техническое устройство относится к механическим средствам, обеспечивающим управление полетом ракеты путем отклонения газовой струи двигателя качанием его камеры.

К такому известному механическому средству относится узел качания камеры в одной плоскости на подшипниковом узле относительно неподвижно закрепленного патрубка, подводящего один из компонентов топлива (GB, A, 1008156, Великобритания).

Данный двигатель выполнен без дожигания генераторного газа и имеет невысокие давления в магистралях. Недостатком узла качания является его невысокая надежность ввиду необходимости иметь уплотнения между вращающимися вместе с камерой трубопроводом и корпусом входа в насос. Кроме того, для подвода второго компонента от турбонасосного агрегата (ТНА) к камере требуется наличие в трубопроводе трехзвенного сильфонного компенсатора или шарнирного соединения трубопровода с насосом ТНА, что значительно усложняет и удорожает конструкцию устройства.

Известен более близкий к заявленному узлу качания камеры узел качания жидкостного ракетного двигателя РД0253 первой ступени ракеты-носителя (РН) «Протон» (Конструкция и проектирование ЖРД под ред. проф. Г.Г. Гахуна, М. Машиностроение, 1989 г., стр.356, рис.14.4) с дожиганием генераторного газа в камере, которая установлена цапфами в подшипниках качения в траверсах, закрепленных на силовой раме РН, а во входных магистралях подвода топливных компонентов к турбонасосному агрегату двигателя симметрично относительно оси качания установлены блоки гибких трубопроводов (БГТ или сильфонные узлы), неподвижные фланцы которых крепятся к фланцам ракетных трубопроводов, а подвижные фланцы соединены с фланцами магистралей двигателя, при этом между фланцами БГТ выполнены разгрузочные шарнирные соединения (прототип).

Ограничением применения блоков гибких трубопроводов данного узла качания камеры ЖРД в одной плоскости является невозможность их установки в магистралях подвода высокотемпературного газа от турбины к головке камеры сгорания ввиду отсутствия в их конструкции устройств охлаждения, а также защитных экранов.

Кроме того, блоки гибких трубопроводов установлены в магистралях двигателя РД0253 с низким давлением топливных компонентов, поэтому они не имеют упрочняющих элементов сильфонов, способных выдерживать высокое давление генераторного газа.

Поскольку между блоками гибких трубопроводов и траверсами расположены агрегаты (ТНА) и другие элементы (трубопроводы) двигателя, т.е. БГТ не пристыкованы непосредственно к траверсам и не имеют связи с цапфами камеры, то ограничением прототипа является сложность обеспечения симметрии сильфонов относительно оси качания ввиду отклонений в изготовлении сборочных единиц входных магистралей.

Задачами предложенного технического решения являются обеспечение управления вектором тяги четырехкамерного жидкостного ракетного двигателя по тангажу, рысканию и крену путем качания каждой из его камер в одной плоскости, подвода топливных компонентов, в т.ч. окислительного газа, к камере, повышение надежности работы, обеспечение равномерного изгибания гибких элементов, работоспособности сильфона газового тракта, уменьшение сопротивления качанию шарнирных узлов, повышение точности установки геометрической оси камеры, уменьшение массы траверс с одновременным обеспечением необходимой их прочности, БГТ, а также габаритных размеров узла качания.

Поставленные задачи достигаются тем, что в узле качания в одной плоскости камеры, включающем камеру, установленную цапфами в подшипниках качания в траверсах, закрепленных на его силовой раме, и блок гибких трубопроводов, в котором согласно изобретению:

- сильфоны и гибкие трубопроводы объединены в два блока гибких трубопроводов (БГТ), прикрепленных своими неподвижными кронштейнами к траверсам, расположенным по обе стороны камеры вдоль оси качания и взаимодействующих с помощью гибких трубопроводов с подвижными кронштейнами, при этом подвижный кронштейн БГТ газового тракта своей серьгой, контактирующей с одной стороны с цилиндрической поверхностью резьбовой втулки, ввернутой в цапфу камеры, а с другой стороны снабжен вилкой, контактирующей через сферический шарнир с серьгой неподвижного фланца этого БГТ, при этом в отверстия подвижного и неподвижного его кронштейнов установлены втулки, к которым закреплены наконечники сильфона, а подвижный кронштейн БГТ, расположенный по другую сторону камеры, своей вилкой взаимодействует с консольно расположенным валиком цапфы камеры, выполненным с двумя боковыми плоскими поверхностями, при этом между вилкой подвижного кронштейна БГТ и валиком в их отверстиях установлен палец;

- ось качания камеры проходит через середины его гибких элементов;

- в качестве гибких трубопроводов применены многослойные сильфоны, во впадины гофров которых установлены упрочняющие армирующие пружины и трубчатые компенсаторы изгиба (ТКИ), выполненные в виде гладкостенных трубок;

- во внутреннюю полость сильфона, предназначенного для транспортирования окислительного газа высокой температуры, установлены дефлекторы, образующие с внутренней поверхностью сильфона полость, в которую через штуцер, установленный на неподвижной стороне сильфона, подается охлаждающий компонент, например, жидкий кислород;

- неподвижные концы ТКИ закреплены на неподвижных кронштейнах, а их свободные концы имеют свободу перемещений вдоль своих осей;

- блок гибких трубопроводов, установленный со стороны свободно перемещающейся вдоль цапфы траверсы, выполнен в виде двух скрещивающихся ТКИ, смонтированных в коробчатых подвижном и неподвижном корпусах, при этом снаружи БГТ установлен шарнирный узел, состоящий из скобы неподвижного корпуса и охватывающей его вилкой подвижного корпуса, между которыми смонтирован сферический шарнир и пустотелый палец;

- подвижные и неподвижные кронштейны БГТ взаимодействуют между собой через шарнирные устройства, при этом в качестве смазки в высоконагруженном шарнирном устройстве используется «мягкое» антифрикционное покрытие типа «Афтал», а в шарнирном устройстве с малой нагрузкой - твердосмазочное покрытие типа «дисульфид молибдена»;

- цапфа камеры со стороны сильфона газового тракта закреплена в траверсе резьбовой втулкой и законтрена стопорной шайбой;

- траверсы выполнены переменного сечения из алюминиевого сплава с выборками металла по обеим сторонам с обеспечением необходимой прочности, при этом траверсы снабжены шпильками для крепления БГТ;

- между цапфами камер, траверсами и неподвижными кронштейнами БГТ установлены уплотнительные фторопластовые кольца.

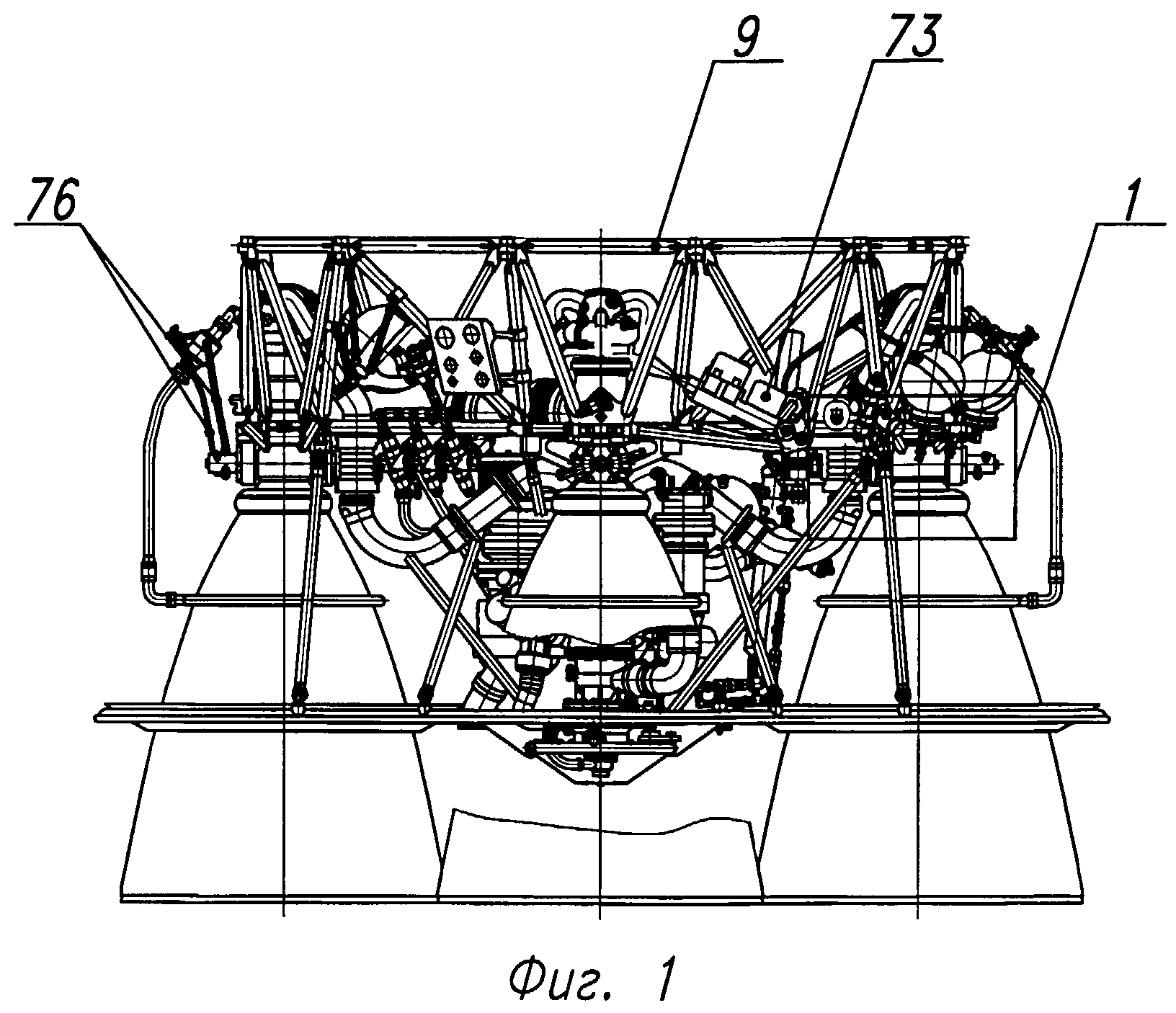

На фиг.1 представлен четырехкамерный жидкостный ракетный двигатель, где:

1 - узел качания камеры;

9 - силовая рама;

73 - рулевой привод;

76 - трубопроводы.

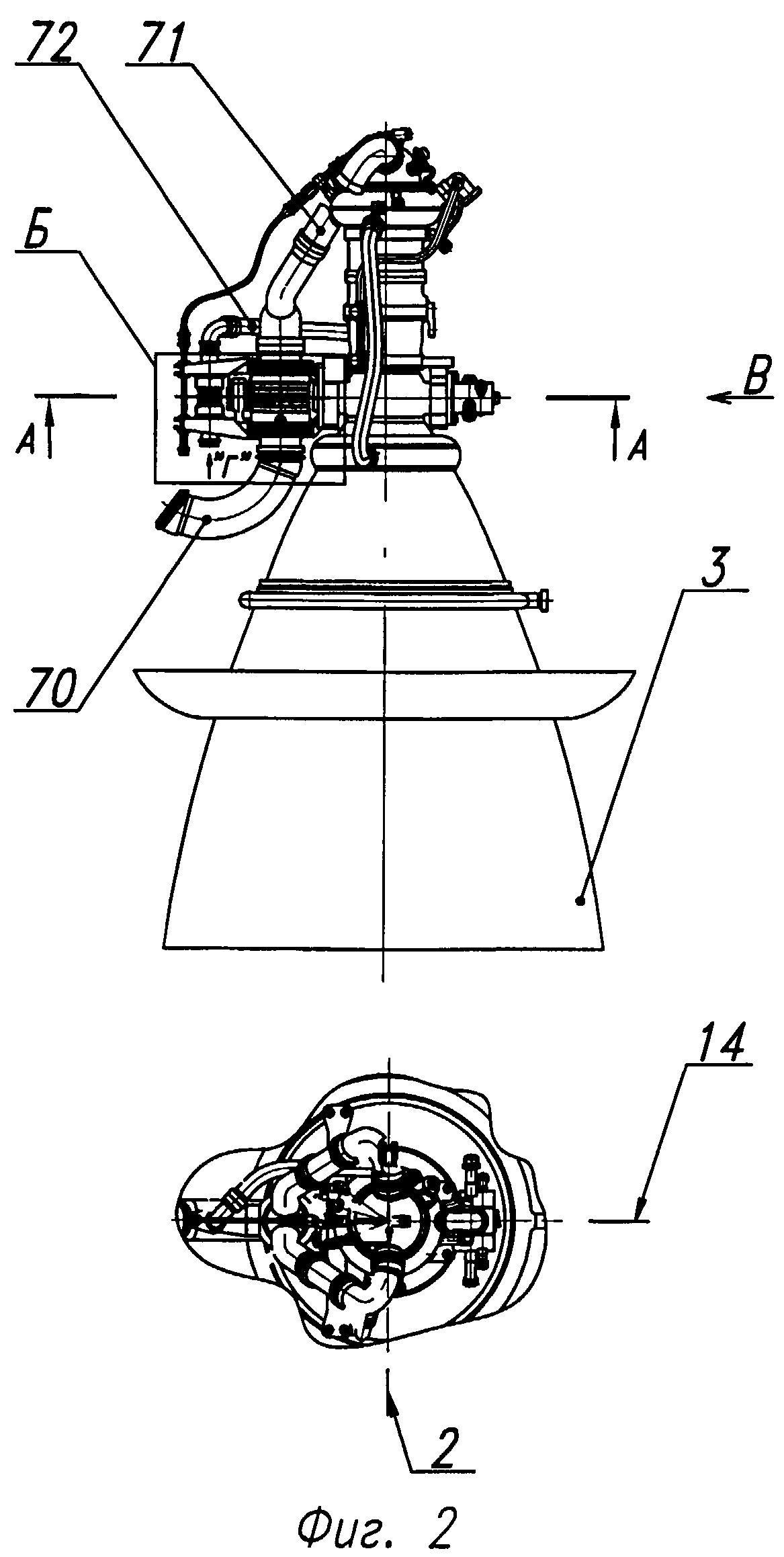

На фиг.2 приведен отдельный блок камеры, где:

2 - плоскость качания;

3 - камеры ЖРД;

14 - ось качания камеры;

70 - газовод;

71 - газовая магистраль;

72 - трубопровод «Г».

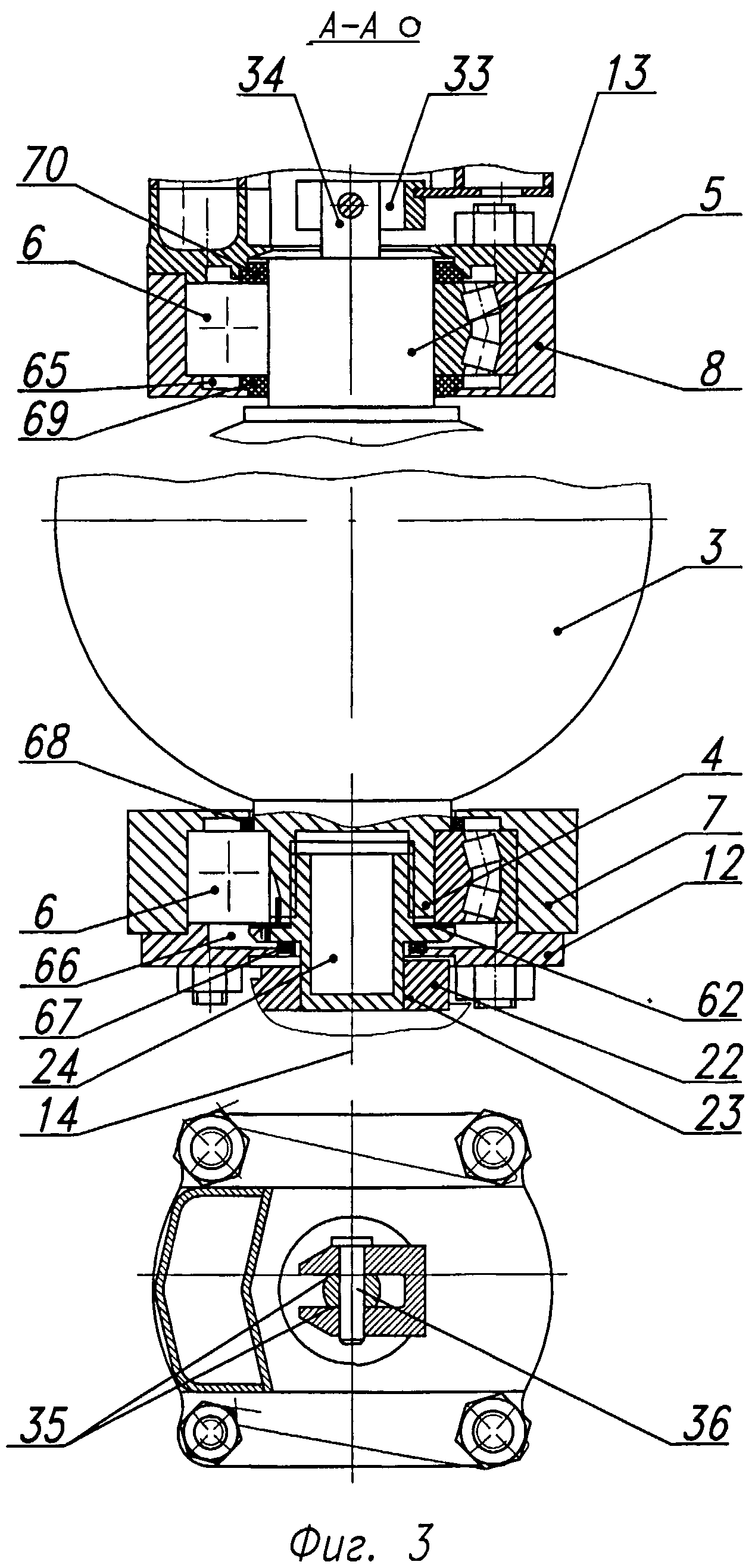

На фиг.3 показан разрез узла качания камеры в плоскости, перпендикулярной плоскости чертежа, где:

4, 5 - траверсы;

6 - подшипники;

7, 8 - траверсы;

12, 13 - неподвижные кронштейны БГТ;

22 - серьга;

23 - цилиндрическая поверхность резьбовой втулки;

24 - втулка;

33 - вилка;

34 - валик;

35 - боковые плоские поверхности;

36 - палец;

62 - стопорная шайба;

65, 66 - полости подшипников;

67, …,70 - уплотнительные кольца.

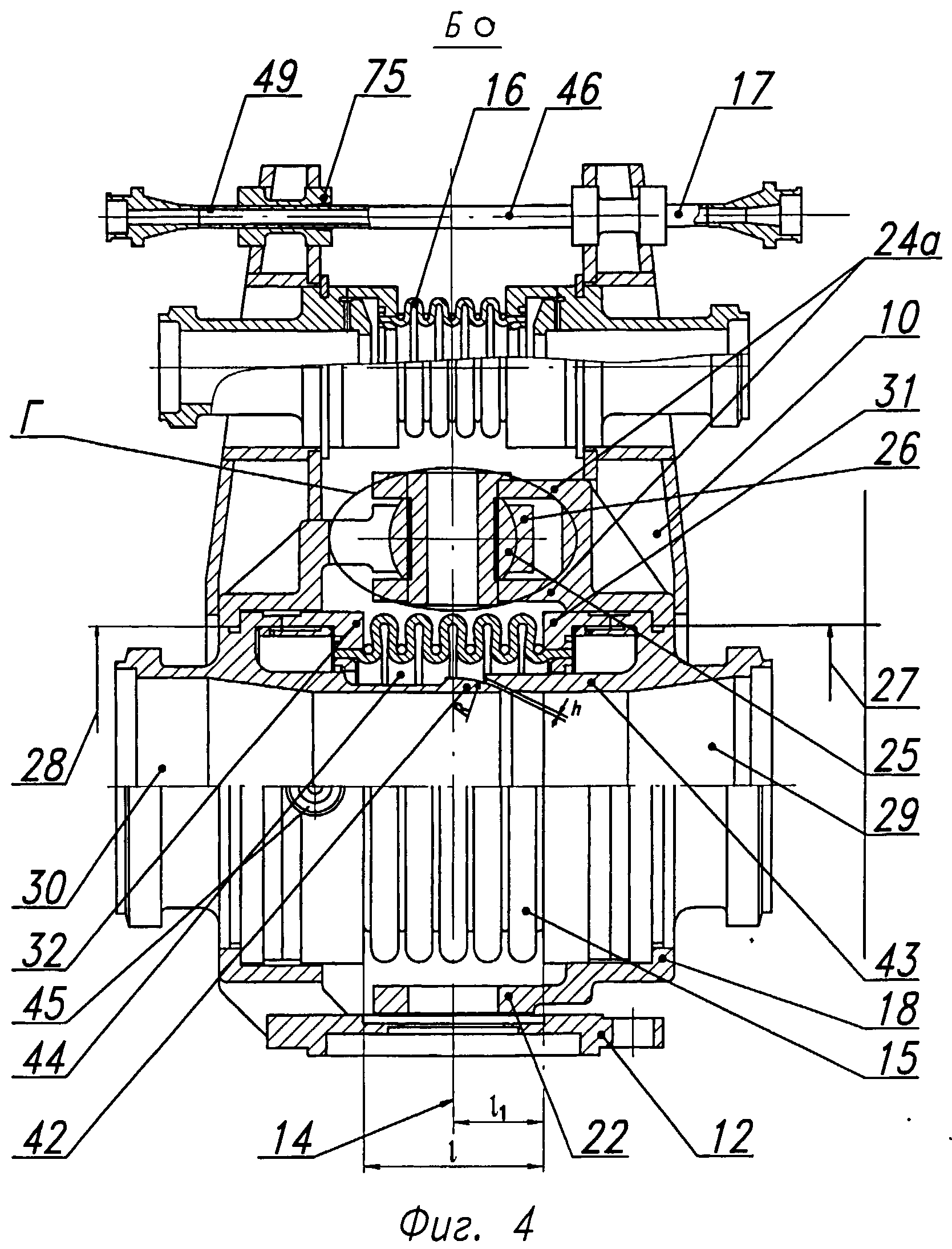

На фиг.4 представлен блок гибких трубопроводов, содержащий гибкий трубопровод (сильфон) газового тракта, где:

10 - блок гибких трубопроводов (БГТ);

12 - неподвижный кронштейн;

15 - гибкий трубопровод (сильфон) газового тракта;

16 - гибкий трубопровод (сильфон) по «Г»;

17 - трубчатый компенсатор изгиба (ТКИ);

18 - подвижный кронштейн;

24а - вилка;

25 - шарнир;

26 - серьга;

27, 28 - отверстия;

29, 30 - втулки;

31, 32 - наконечники;

42 - сферический конец дефлектора;

43 - конический конец дефлектора;

44 - полость сильфона;

45 - штуцер;

46 - неподвижный конец ТКИ;

49 - подвижный конец ТКИ;

75 - втулка.

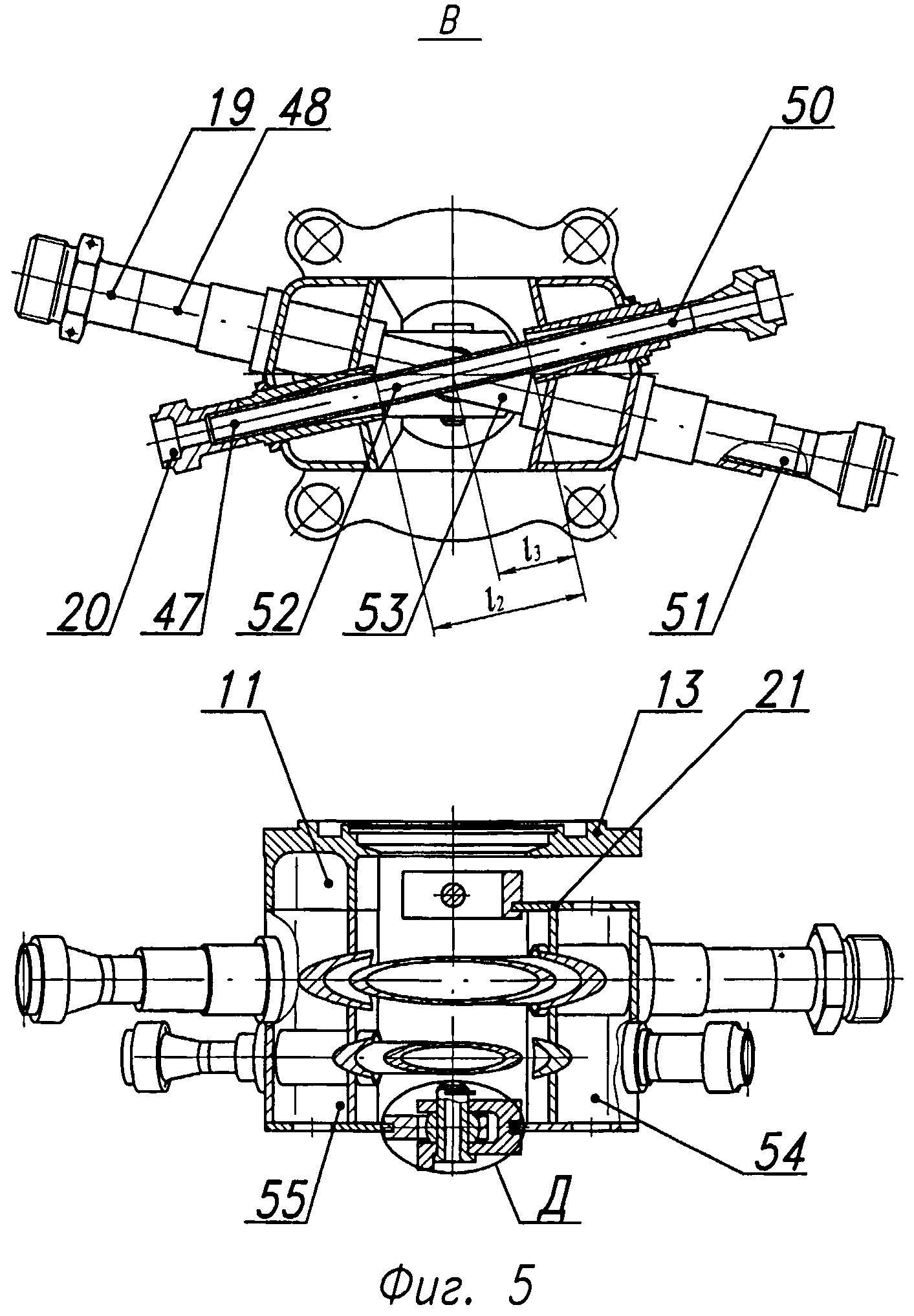

На фиг.5 приведен блок гибких трубопроводов, содержащий трубчатые компенсаторы изгиба (ТКИ), где:

11 - блок гибких трубопроводов;

13 - неподвижный кронштейн;

19, 20 - гибкие трубопроводы;

21 - подвижный кронштейн;

47, 48 - неподвижные концы ТКИ;

50, 51 - подвижные концы ТКИ;

52, 53 - трубчатые компенсаторы изгиба (ТКИ);

54 - подвижный коробчатый корпус;

55 - неподвижный коробчатый корпус.

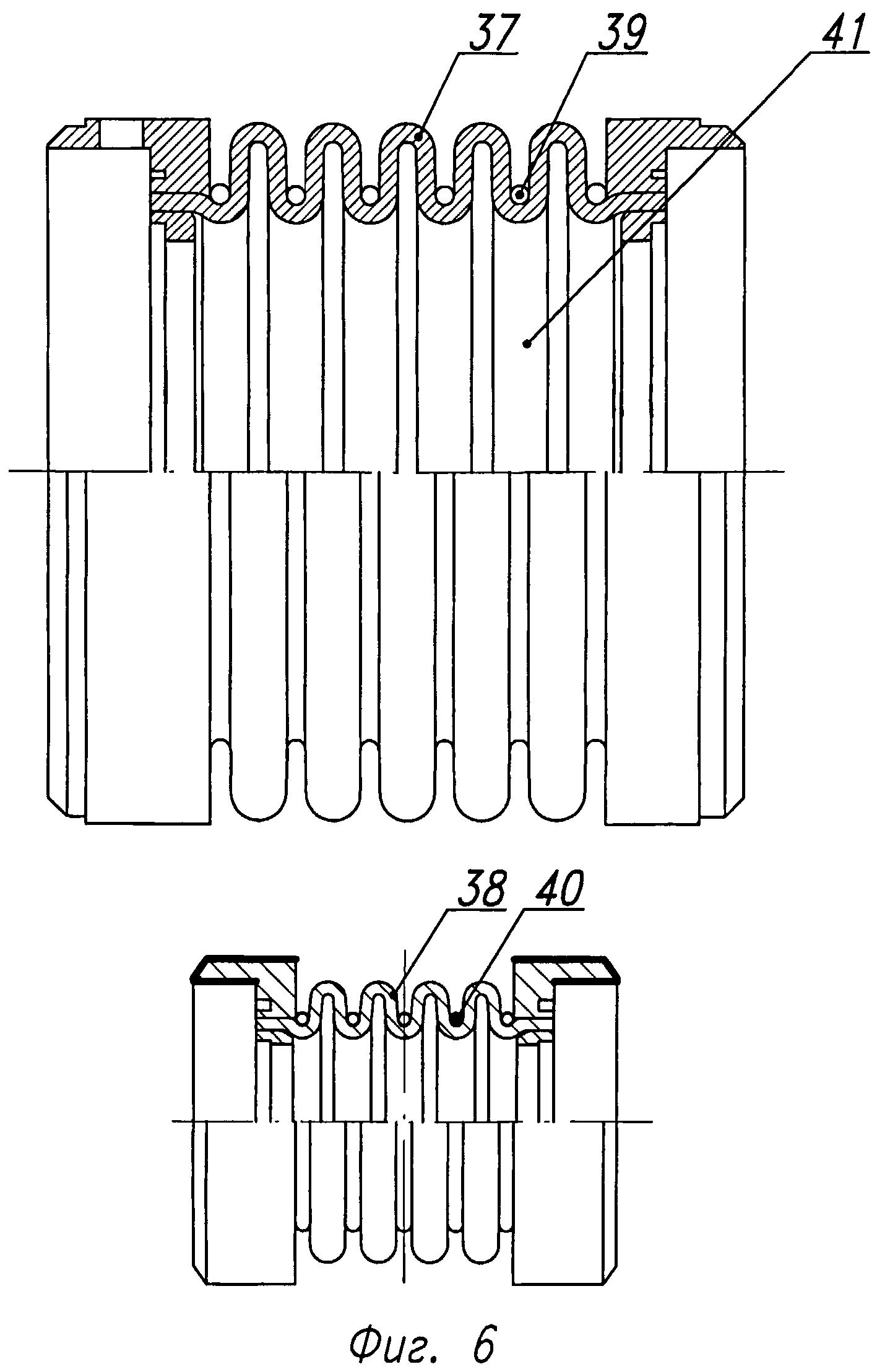

На фиг.6 показаны эскизы гибких элементов, выполненных в виде сильфонов, где:

37, 38 - сильфоны;

39,40 - пружины;

41 - внутренняя полость сильфона.

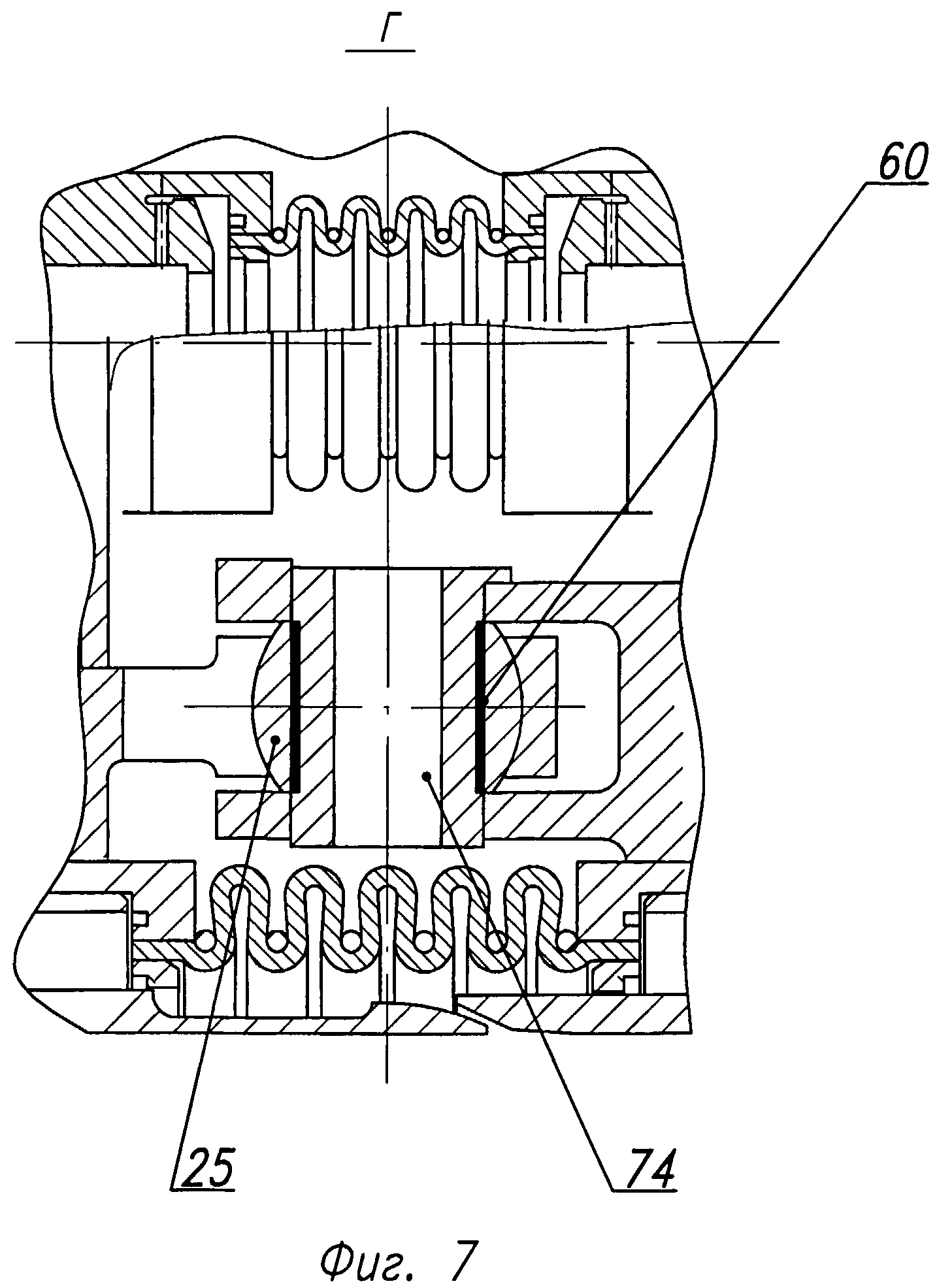

На фиг.7 представлен разрез шарнирного устройства БГТ 10, где:

25 - шарнир;

60 - покрытие «Афтал»;

74 - палец.

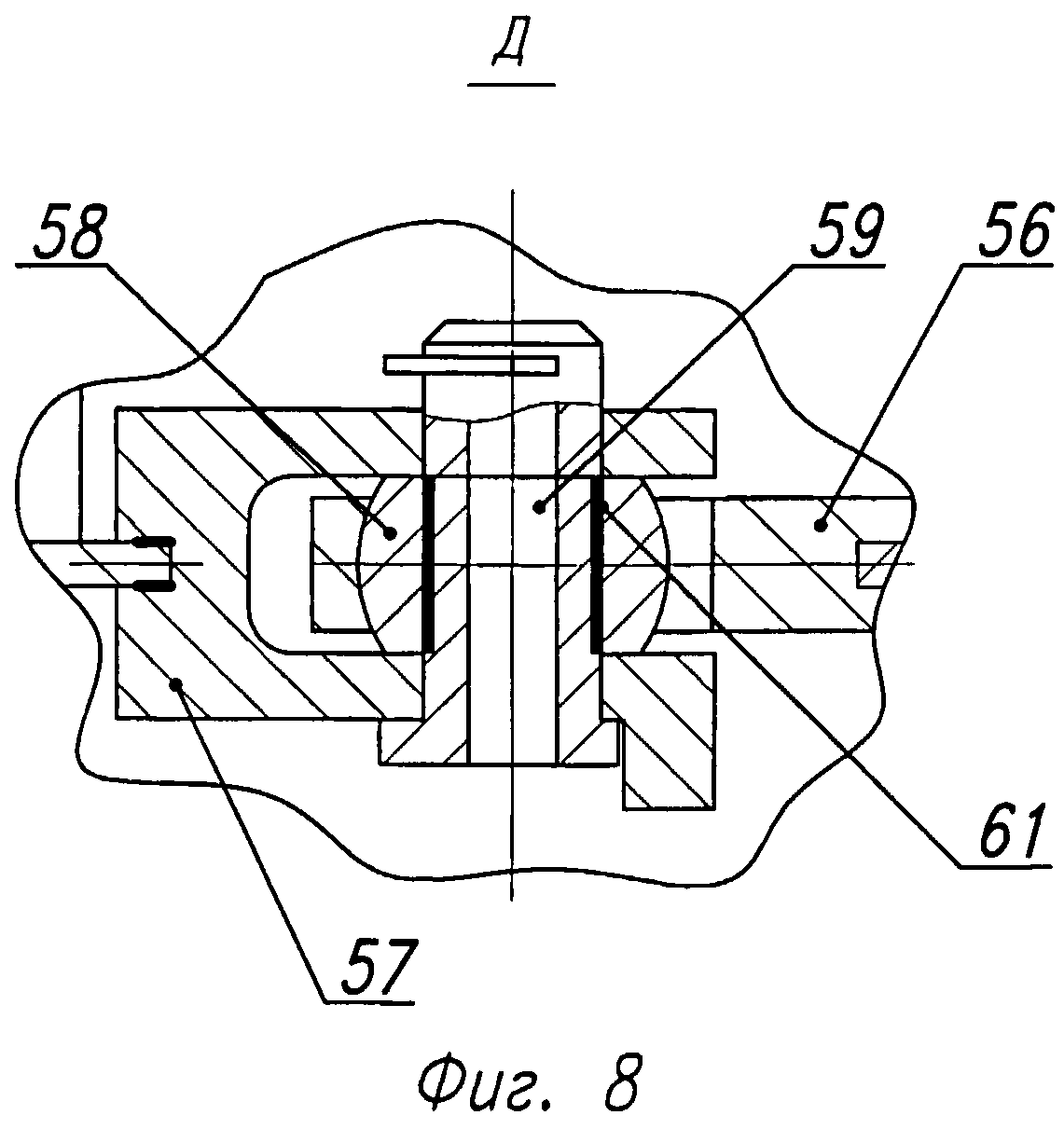

На фиг.8 приведен разрез шарнирного устройства БГТ11, где:

56 - скоба;

57 - вилка;

58 - сферический шарнир;

59 - палец пустотелый;

61 - покрытие «дисульфид молибдена».

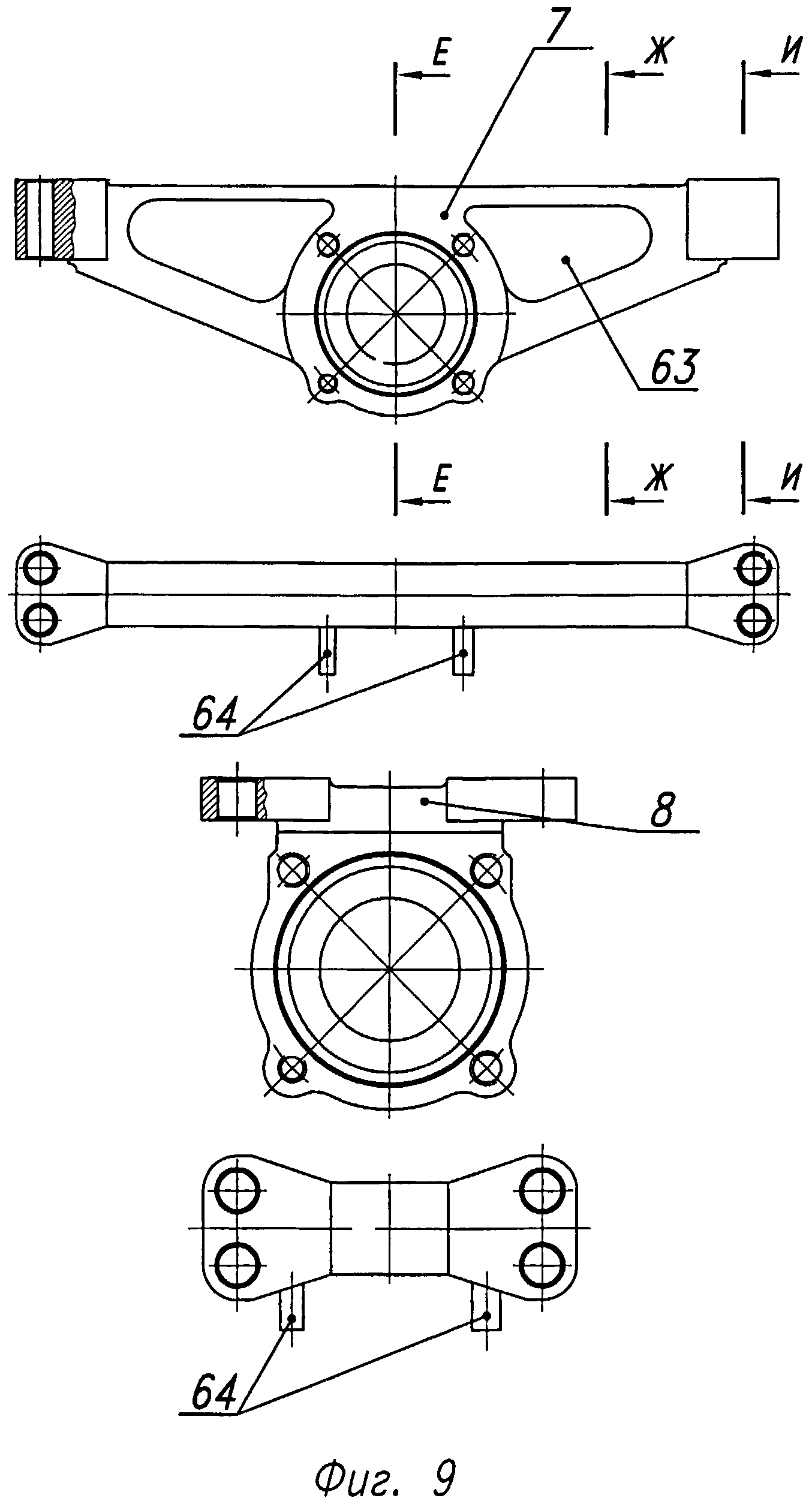

На фиг.9 показаны эскизы траверс, где:

63 - выборка металла;

64 - шпильки.

Узел качания 1 (фиг.1) в одной плоскости 2 (фиг.2) камеры 3 четырехкамерного ЖРД с дожиганием содержит упомянутую камеру 3, установленную цапфами 4, 5 (фиг.3) в подшипниках качения 6 в траверсах 7, 8, закрепленных на его силовой раме 9 (фиг.1), и блоки гибких трубопроводов (БГТ) 10, 11 (вид Б на фиг.2, 4 и вид В на фиг.2, 5). БГТ 10 прикреплен своим неподвижным кронштейном 12 к траверсе 7, а БГТ 11 также прикреплен неподвижным кронштейном 13 к траверсе 8, расположенным по обе стороны камеры 3 вдоль оси качания 14.

Неподвижный кронштейн 12 взаимодействует с помощью гибких трубопроводов 15, 16, 17 с подвижным кронштейном 18 (фиг.4), а неподвижный кронштейн 13 взаимодействует с помощью гибких трубопроводов 19, 20 с подвижным кронштейном 21 (фиг.5). Подвижный кронштейн 18 БГТ 10 газового тракта своей серьгой 22 (фиг.3, 4) контактирует с одной стороны с цилиндрической поверхностью 23 резьбовой втулки 24, ввернутой в цапфу 4 камеры 3, а с другой стороны снабжен вилкой 24а, контактирующей через сферический шарнир 25 с серьгой 26 неподвижного фланца 12 этого БГТ, при этом в отверстия 27, 28 подвижного и неподвижного кронштейнов 18 и 12 соответственно установлены втулки 29, 30, к которым закреплены наконечники 31, 32 сильфона (гибкого элемента 15). Подвижный кронштейн 21 БГТ 11, расположенный по другую сторону камеры 3, своей вилкой 33 (фиг.5) взаимодействует с консольно расположенным валиком 34 цапфы 4 камеры, выполненным с двумя боковыми плоскими поверхностями 35, при этом между вилкой 33 подвижного кронштейна 21 БГТ 11 и валиком 34 в их отверстиях установлен палец 36. Гибкие трубопроводы 15, 16, 17, 19, 20 (фиг.4, 5) установлены в БГТ 10, 11 (фиг.4, 5) таким образом, что ось качания 14 камеры проходит через середины этих гибких элементов (l1=1/2l, l3=1/2l2).

В качестве гибких трубопроводов в БГТ 10, 11 применены многослойные сильфоны 37, 38 (фиг.6), во впадины гофров которых установлены упрочняющие армирующие пружины 39, 40, а также трубчатые компенсаторы изгиба (ТКИ) поз.17, 19, 20 (фиг.4).

Во внутреннюю полость 41 гибкого элемента (сильфона) 15 (фиг.4, 6) установлены дефлекторы 42, 43, образующие с ней полость 44, в которую через штуцер 45, установленный на неподвижном наконечнике 32 сильфона, подается охлаждающий компонент, например жидкий кислород.

Жидкий кислород охлаждает гибкий элемент (сильфон) 37 и через зазор h, образованный между сферическим концом дефлектора 42 и коническим концом дефлектора 43, сбрасывается в газовый тракт.

Сферическая поверхность радиусом R конца дефлектора 42 имеет центр, совпадающий с осью качания 14.

Величина зазора h выбрана из условия обеспечения расхода кислорода, необходимого для надежного охлаждения гибкого элемента (сильфона) 37. Неподвижные концы 46, 47, 48 ТКИ (фиг.4, 5) жестко закреплены на неподвижных кронштейнах 12, 13, а их подвижные концы 49, 50, 51 имеют свободу перемещений вдоль своих осей.

БГТ 11 (фиг.5), установленный со стороны свободно перемещающейся вдоль цапфы 5 траверсы 8, выполнен в виде двух скрещивающихся ТКИ 52, 53, смонтированных в коробчатых подвижном корпусе 54 и неподвижном корпусе 55, при этом снаружи БГТ 11 установлен шарнирный узел (см. фиг.5, 8), состоящий из скобы 56 неподвижного корпуса 55 и охватывающей ее вилки 57 подвижного корпуса, между которыми смонтирован сферический шарнир 58 и пустотелый палец 59.

Подвижный кронштейн 18 БГТ 10 взаимодействует с его неподвижным кронштейном 12 через шарнирное устройство (фиг.4, 7), в котором в качестве смазки в высоконагруженном шарнире 25 используется «мягкое» антифрикционное покрытие 60 типа «Афтал», а в шарнирном устройстве (фиг.5, 8) с малой нагрузкой БГТ 11 применено твердосмазочное покрытие 61 типа «дисульфид молибдена».

Цапфа 4 камеры 3 (фиг.3) со стороны гибкого элемента (сильфона) 15 закреплена в траверсе 7 резьбовой втулкой 24 и законтрена стопорной шайбой 62. Траверсы 7, 8 (фиг.9) выполнены из алюминиевого сплава АМГ6, при этом траверса 7 изготовлена с выборками 63 металла по обеим сторонам.

Моменты сопротивления по сечениям Е-Е, Ж-Ж, И-И траверс рассчитаны и выполнены таким образом, что обеспечивают достаточную их прочность по длине траверс при нагружении тягой камеры 3 двигателя. Для крепления БГТ 10 и 11 траверсы снабжены шпильками 64.

Полости 65, 66 подшипников 6 (фиг.3), образованные траверсами 7, 8, неподвижными кронштейнами 12, 13 БГТ 10, 11 и цапфами 4, 5, на 2/3 объема заполнены смазкой ВНИИ НП-282. Для обеспечения герметичности этих полостей, исключения вытекания смазки при нагреве между вышеперечисленными элементами узла качания установлены фторопластовые уплотнительные кольца 67, …, 70.

Устройство работает следующим образом. При работе двигателя газ из турбины турбонасосного агрегата через газовод 71 (фиг.2) и гибкий трубопровод (сильфон) 37 БГТ 10 поступает по газовой магистрали 72 в головку камеры 3. Аналогично через гибкий трубопровод 16 и трубу 72 к камере подводится горючее («Г»), а через ТКИ 19, 20 (фиг.5) и 46 (фиг.4) - другие рабочие тела: азот на продувку, пусковое топливо, а также отводится горючее на сливе на вход в двигатель.

В камере 3 компоненты топлива сгорают и истекают через сопло, создавая тягу.

Усилием от штока рулевого привода 73 (фиг.1) камера 3 может поворачиваться вокруг оси качания 14 в диапазоне углов ±4,5°.

Соединенная с головкой камеры 3 газовая магистраль 71 (фиг.2) поворачивает другим своим концом подвижный кронштейн 18 БГТ 10 (фиг.4) вокруг оси качания 14, при этом серьга 22 вращается вокруг резьбовой втулки 24 (фиг.3), а вилка 24а (фиг.4) с пальцем 74 (фиг.7) - внутри шарнира 25 и серьги 26 шарнирного устройства. Соединение БГТ 10 с резьбовой втулкой 24 и шарнирное устройство (фиг.4) являются высоконагруженными (они разгружают гибкий трубопровод (сильфон) от растягивающего усилия газов), поэтому для уменьшения сопротивления качанию (трения) на поверхность резьбовой втулки 24 нанесена консистентная смазка, а для исключения «закусывания» на поверхность пальца пустотелого 74 - мягкое антифрикционное покрытие 60 типа «Афтал».

Магистраль горючего 72 (фиг.2), жестко соединенная с камерой 3, аналогично поворачивает вокруг оси качания 14 подвижный конец гибкого элемента 16. ТКИ 17 со стороны подвижного кронштейна 18 закреплен неподвижно, а со стороны неподвижного кронштейна 12 при изгибании может свободно перемещаться внутри втулки 75.

При повороте камеры 3 вокруг оси качания 14 (фиг.3) вместе с цапфой 5 вращается валик 34, выполненный с ней за одно целое. Валик 34 своими плоскими боковыми поверхностями 35 взаимодействует с вилкой 33 и поворачивает подвижный кронштейн 21, а вместе с ним и подвижный коробчатый корпус 54 с подвижными концами ТКИ 50, 51, соединенными с трубопроводами 76 качающегося блока камеры (фиг.1) на двигателе. С другой стороны БГТ 11 выполнено шарнирное устройство, соединяющее подвижный и неподвижный корпуса 54, 55 (фиг.5, 8).

БГТ 11 не несет больших нагрузок при работе, поэтому в его шарнирном устройстве на палец пустотелый 59 нанесено твердосмазочное покрытие типа «дисульфид молибдена», снижающее трение и сопротивление при повороте БГТ.

Применение в конструкции БГТ 10 системы охлаждения гибкого элемента (сильфона) 37 позволило обеспечить прочностные свойства последнего при протекании высокотемпературного (порядка 800 К) турбинного газа и тем самым повысить его надежность при работе двигателя.

Установка во впадинах гофров гибких элементов (сильфонов) 37, 38, упрочняющих армированных пружин 39, 40 (см. фиг.6) соответственно повысило прочностные свойства этих сильфонов и исключило возможность их «раздутия» (увеличение диаметра от внутреннего давления).

Соединение БГТ 10, 11 с подвижными (цапфами камеры) и неподвижными (траверсы) частями узла качания вдоль оси качания позволило обеспечить управление вектором тяги путем качания камеры в заданном диапазоне углов, подвод топливных компонентов к камере, равномерное изгибание гибких элементов, точность установки геометрической оси камеры, а также уменьшить габаритные размеры и массу узла качания.

Наиболее рационально предложенный узел качания камеры ЖРД с дожиганием может быть использован в многокамерных ЖРД малых и средних тяг, снабженных одним ТНА, от которого турбинный газ подается в головки камер, качающихся в одной плоскости и работающих под большим давлением в условиях высоких температур.