Результат интеллектуальной деятельности: УСТРОЙСТВО АДИАБАТИЧЕСКОГО СЖАТИЯ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к устройствам для реализации метода адиабатического сжатия газов и предназначено для проведения исследований условий и кинетики химических реакций в газовой фазе в широком диапазоне давлений, температур и составов реакционных смесей.

Известны устройства для реализации метода адиабатического сжатия [1] со свободным поршнем [2-4]. Поршень разделяет замкнутый объем, в одну часть которого подается сжатый газ, разгоняющий поршень. В другой части сжимается реакционный газ. Поршень перемещается исключительно под действием сил давления газов, которые определяют динамические и кинематические характеристики его движения. Поршень в этом случае не имеет механической связи с другими частями установки.

Известны устройства, в которых поршень не свободен, а связан жесткой связью с двигателем, приводящим поршень в движение [5-7]. Такие устройства в принципе позволяют проводить и эндотермические реакции в циклическом режиме. Однако все упомянутые устройства своим назначением имели проведение экзотермических реакций пиролиза углеводородов в промышленных масштабах.

Недостатком перечисленных устройств является невозможность изменения кинематических характеристик возвратно-поступательного движения поршня, связанных с наличием жесткой связи поршня с кривошипно-шатунным механизмом в случае несвободных поршней, и с динамическими характеристиками условий движения поршня для свободнопоршневых устройств, что очень важно для исследовательских целей.

Известно устройство, являющееся прототипом предлагаемому устройству [8], в котором поршень, сжимающий реакционную смесь, перемещается соосно с поршнем силового цилиндра. Строго говоря, оно не может быть отнесено к устройствам со свободным поршнем, как следует из названия в патенте.

Устройство, взятое за прототип, предназначено преимущественно для проведения реакции пиролиза углеводородного сырья в режиме последовательно повторяющихся одинаковых циклов сжатия-расширения.

Устройство по [8] содержит два оппозитно расположенных реакционных модуля, каждый из которых образуется цилиндрическим корпусом, закрытым с внешней стороны крышкой, а с внутренней - поршнем, имеющим возможность возвратно-поступательного движения и перемещаемого штоком, связывающим поршень реакционного модуля с поршнем силового цилиндра, который авторы [8] называют узел подвода энергии. Поршень силового цилиндра приводится в движение давлением продуктов реакции горения горючей смеси (как в ДВС), которая поочередно подается и поджигается свечой с разных сторон от него. Для реализации экзотермических реакций мощность узла подвода энергии в основном используют в период запуска устройства по [8], а после выхода на стационарный режим ее или уменьшают, или отключают узел подвода энергии совсем.

Недостатком прототипа, предназначенного для работы в конкретном циклическом режиме при известных условиях протекания реакций, является необходимость проведения нескольких промежуточных циклов для выхода на режим, невозможность изменения параметров скорости и степени сжатия (условия протекания реакций) от цикла к циклу, невозможность изменения скорости и фиксации поршня для определения параметров исходных или получаемых продуктов, что необходимо для исследовательских целей.

Задачей изобретения является создание устройства для проведения исследований условий и кинетики химических реакций в газовой фазе в широком диапазоне давлений, температур и составов реакционных смесей с возможностью регулирования темпа и степени сжатия (и разрежения) газовой смеси, а также возможностью фиксации текущих параметров смесей в любой фазе цикла сжатия-расширения.

Решение задачи изобретения достигается за счет того, что устройство адиабатического сжатия для проведения химических реакций в газовой фазе в широком диапазоне давлений, температур и составов реакционных смесей содержит цилиндрический реакторный модуль, с герметичной крышкой и поршнем реакторного модуля с возможностью возвратно-поступательного движения, а также каналы ввода реакционных смесей и удаления продуктов реакции и узел подвода энергии, связанный штоком с поршнем реакторного модуля. Согласно изобретению реакторный модуль по Варианту 1 выполнен с возможностью регулирования режимов адиабатического сжатия и снабжен нагревателем с теплоизоляцией и дополнительными каналами для ввода и удаления нейтрального газа в полости над поршнем реакторного модуля, а узел подвода энергии выполнен в виде силового цилиндра с механическим фиксатором штока. В качестве силового цилиндра может быть использован скоростной гидроцилиндр или пневмоцилиндр, или комбинированный пневмогидравлический цилиндр.

Согласно изобретению по Варианту 2, реакторный модуль выполнен с возможностью регулирования режимов адиабатического сжатия и снабжен нагревателем с теплоизоляцией и дополнительными каналами для ввода и удаления нейтрального газа в полости над поршнем реакторного модуля, а узел подвода энергии выполнен в виде силового цилиндра с механическим фиксатором штока, при этом реакторный модуль дополнительно снабжен смесительным модулем, конструктивное решение которого аналогично реакторному модулю, причем реакционный и смесительный объемы модулей связаны между собой каналом подачи предварительно подготовленной в смесительном модуле реакционной смеси.

Отличительными признаками изобретения, обеспечивающими положительный эффект, является возможность простого регулирования скорости и степени сжатия и разрежения реакционной смеси на любом этапе рабочего цикла, возможность остановить и зафиксировать положение поршня реакционного объема в любой фазе цикла сжатия-расширения, возможность реализовать многоходовые циклы с разными значениями скоростей и степеней сжатия-разрежения на каждом из этапов такого цикла.

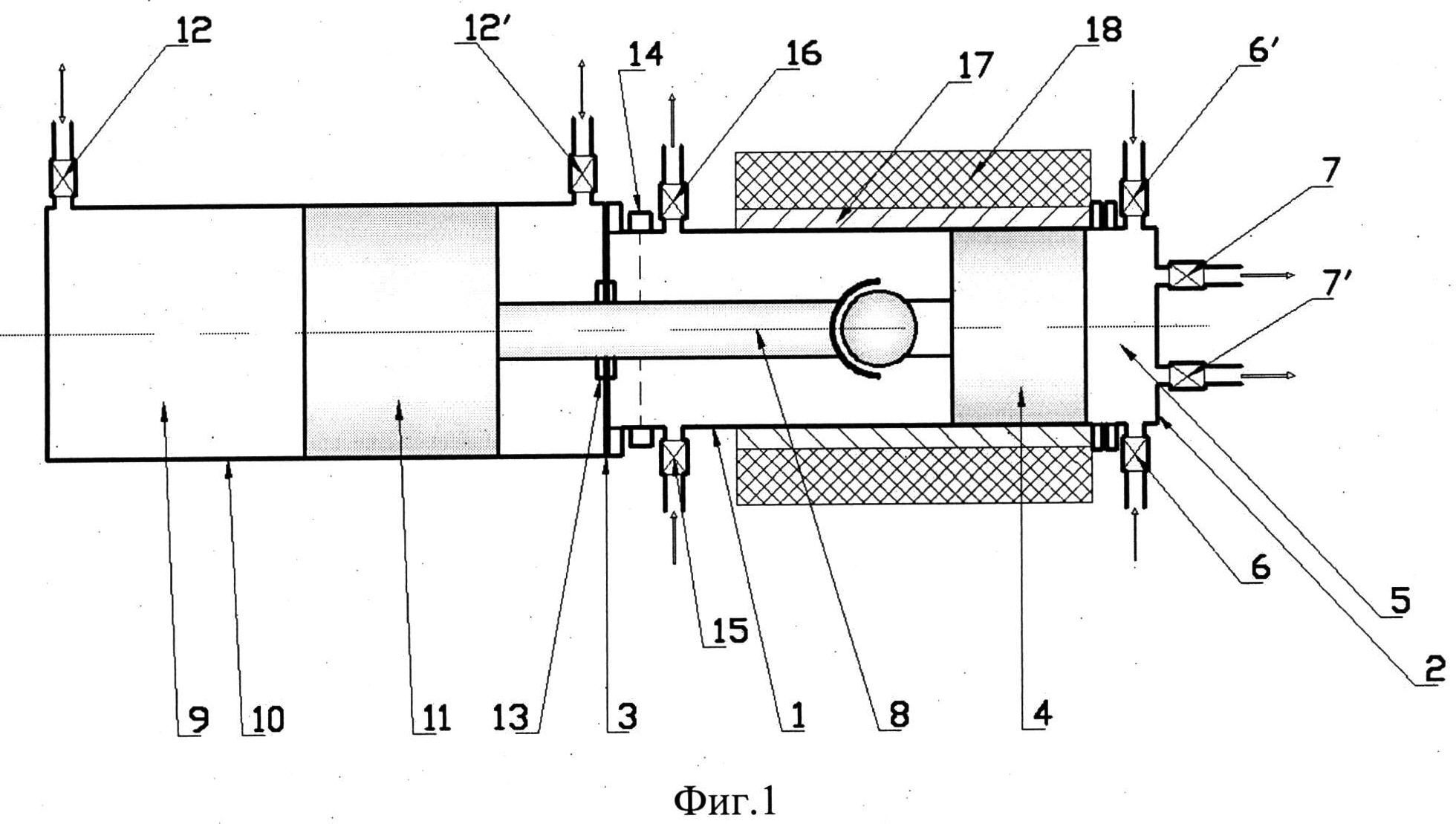

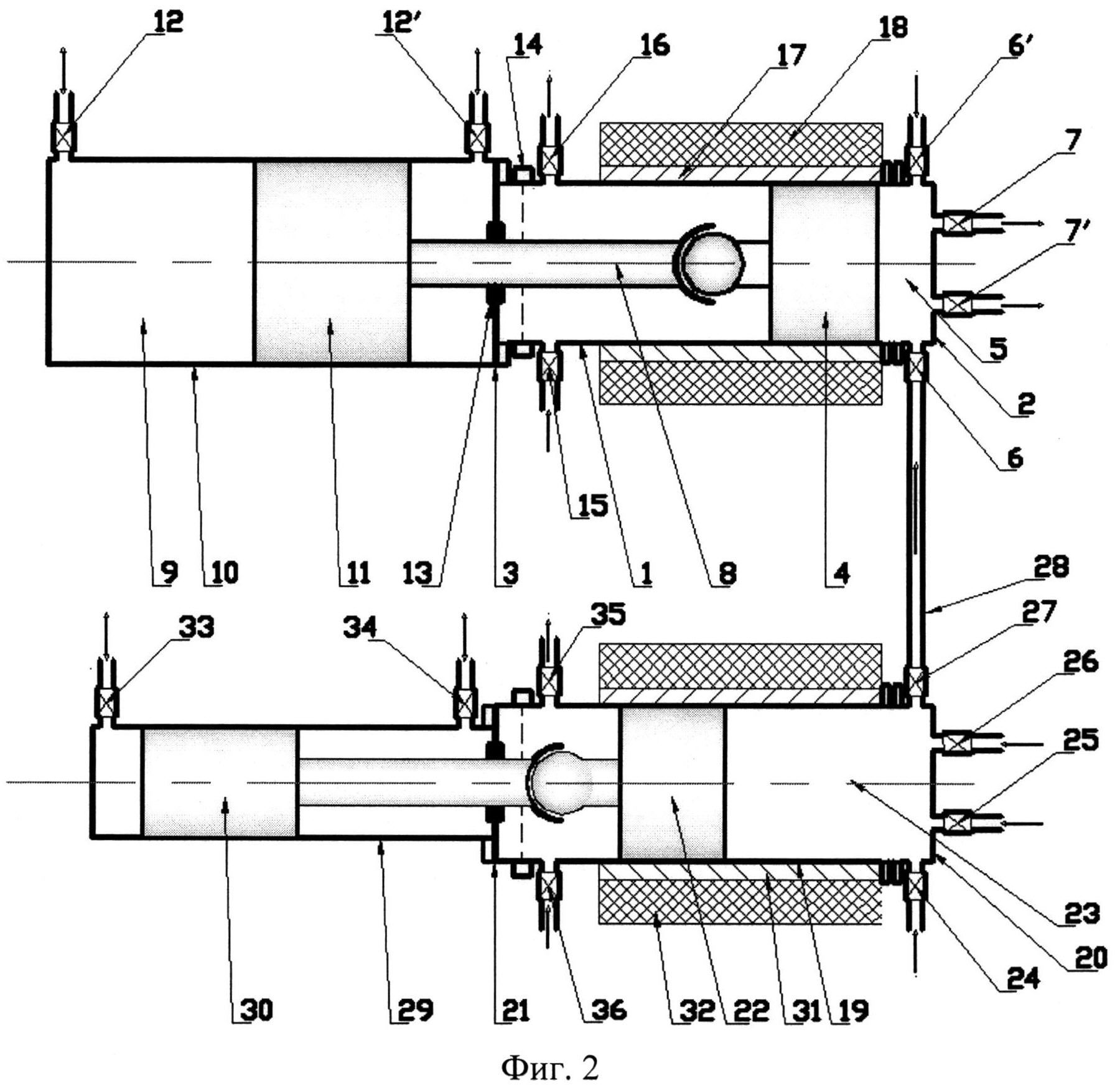

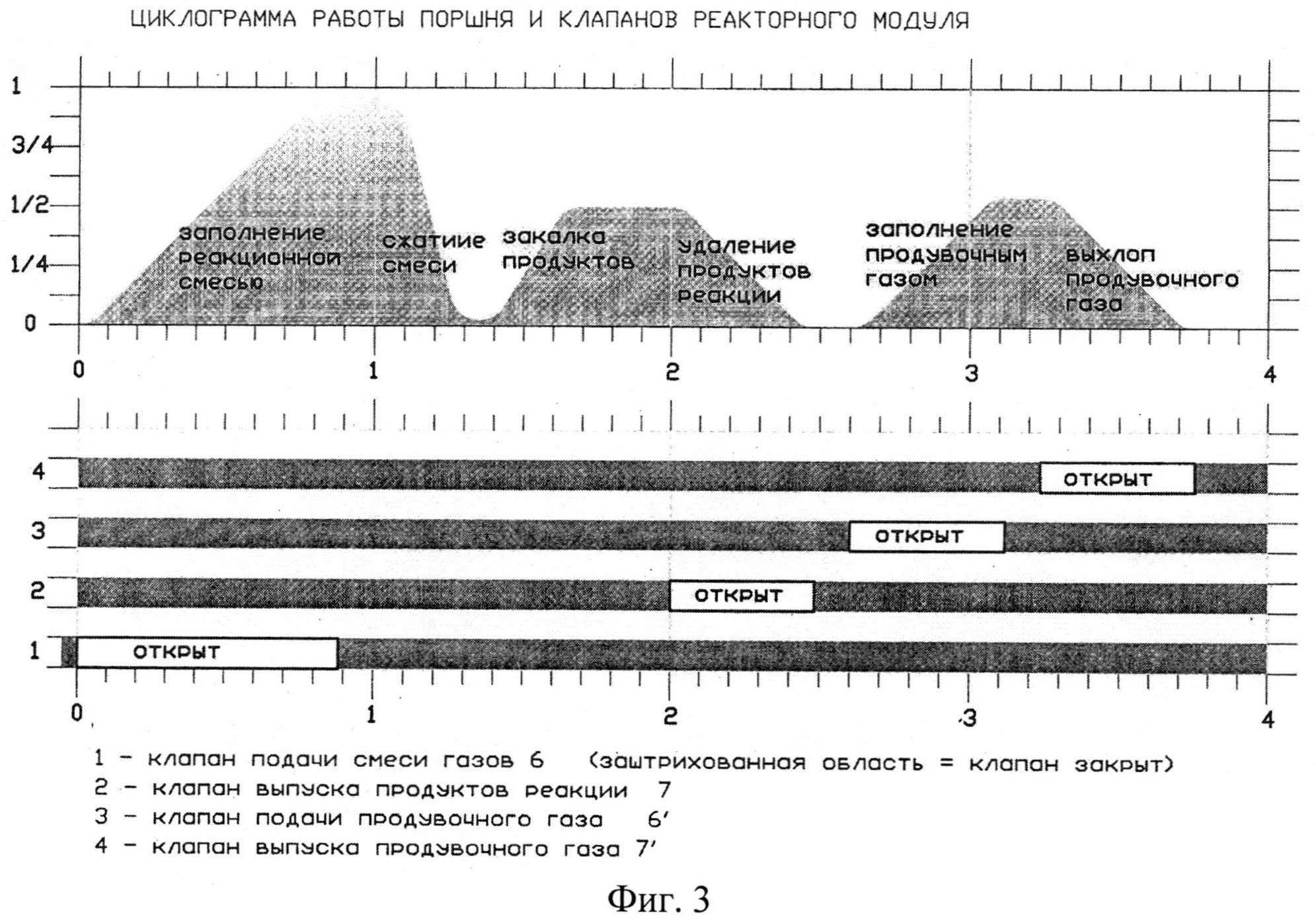

На фиг.1 изображено устройство адиабатического сжатия (Вариант 1), на фиг.2 - устройство адиабатического сжатия со смесителем для предварительной подготовки реакционных смесей (Вариант 2), на фиг.3 - циклограмма работы поршня и клапанов реакторного модуля.

Устройство адиабатического сжатия по Варианту 1, содержит:

1 - цилиндрический реакторный модуль;

2 - крышку на внешнем торце реакторного модуля;

3 - перегородку (между торцами корпусов силового цилиндра 9 и реакторного модуля 1);

4 - поршень реакторного модуля;

5 - реакционный объем;

6 и 6' - каналы с запирающими клапанами для подачи газов и реакционных смесей;

7 и 7' - каналы с запирающими клапанами для выпуска продуктов реакции;

8 - шток силового цилиндра, связанный с поршнем реакторного модуля;

9 - силовой цилиндр;

10 - корпус силового цилиндра;

11 - поршень силового цилиндра;

12 и 12' - каналы с клапанами для подачи и удаления сжатого газа или гидравлики под давлением в зависимости от исполнения силового цилиндра 9 (см. ниже);

13 - фиксатор штока силового цилиндра;

14 - датчики положения поршня реакторного модуля;

15 и 16 - каналы с запирающими клапанами для подвода и сброса нейтрального газа в пространство реакторного модуля между перегородкой 3 и поршнем 4 реакторного модуля;

17 - нагреватель реакторного модуля 1;

18 - теплоизоляция реакторного модуля.

Нагреватель 17 позволяет задавать начальную температуру реакционной смеси, расширяя тем самым диапазон возможного состава реакционных смесей (например, переводя в газообразное состояние галогениды металлов, которые при нормальных температурах являются жидкостями) и повышая конечную температуру смеси при сжатии. Торцы поршня реакторного модуля 4 и крышки 2 прогреваются теплообменом от цилиндрических стенок реакторного модуля 1 или собственными нагревателями (на рисунке не показаны). Теплоизоляция 18 реакторного модуля 1 минимизирует потери тепла в окружающую среду и уменьшает до безопасной для персонала температуру наружных частей устройства.

Корпус реакторного модуля 1, крышка 2 и торец поршня 4 образуют реакционный объем 5, в котором происходит сжатие реакционной смеси. Уплотнение стыка корпуса реакторного модуля 1 и крышки 2 герметичное. Поршень 4 реакторного модуля 1 может быть как стандартного (как на фиг.1), так и плунжерного типа. Каналы с запирающими клапанами для выпуска продуктов реакции 7 и 7′ могут быть выполнены на крышке 2 реакторного модуля.

Силовой цилиндр 9, обеспечивающий через шток 8 поступательное перемещение поршня 4 реакционного модуля 1, может быть исполнен в виде: скоростного гидроцилиндра, или стандартного пневмоцилиндра, или комбинированного силового цилиндра.

Фиксатор 13 штока силового цилиндра 8 позволяет удерживать задаваемое значение реакционного объема 5 и, тем самым, заданные значения параметров реакционной смеси или продуктов реакции.

Скоростные гидроцилиндры могут обеспечить скорость движения поршня до 10 м/с, что достаточно для условия адиабатического сжатия реакционной смеси. Поскольку само устройство регулируемого адиабатического сжатия предназначено для проведения исследований, циклы сжатия могут повторяться с достаточной паузой между ними. Такой гидроцилиндр обеспечивает возможность простого управления характеристиками движения поршня 4 реакторного модуля сжатия и надежное его позиционирование дросселированием и перекрытием каналов подвода и сброса жидкости в скоростном гидроцилиндре (инерционные нагрузки при этом снимаются гидровоздушными демпферами).

Стандартные пневмоцилиндры могут обеспечить еще более высокую скорость сжатия реакционного объема 5, однако позиционирование поршней 11 и 4, в этом случае сложнее и требует использования механического фиксатора 13 штока 8, соединяющего поршни силового цилиндра 11 и поршень 4 реакторного модуля. Расход сжатого воздуха для экспериментальной установки большого значения не имеет.

Силовой цилиндр 9 работает в режиме комбинированного силового цилиндра, если в левую (на фиг.1) от поршня 11 часть силового цилиндра 9 подавать газ, а в правую - жидкость, например масло. При перемещении поршня 11 вправо (при сжатии смеси) газ высокого давления вытесняет масло из правой полости, которое сбрасывается через каналы с клапанами 12'. При движении поршня 11 влево в правую от него полость подается масло, давление которого выше давления газа в левой полости, вытесняя газ через канал с клапаном 12. Работа комбинированного силового цилиндра более предпочтительна, поскольку соединяет достоинства высокой скорости движения поршня пневмоцилиндра и простоту управления и позиционирования штока гидроцилиндра.

Устройство адиабатического сжатия по Варианту 2.

Устройство адиабатического сжатия дополнительно содержит смесительный модуль для предварительной подготовки реакционных смесей, связанный каналом с реакционной камерой реакторного модуля 1. Конструктивное решение смесителя выполнено аналогично конструкции реакторного модуля по Варианту 1 (см. фиг.2):

19 - смесительный модуль;

20 - крышку на внешнем торце смесительного модуля;

21 - перегородку между торцами корпусов силового цилиндра смесителя и смесительного модуля;

22 - поршень смесительного модуля 19;

23 - смесительный объем;

24, 25, 26 - каналы с клапанами для подачи компонентов реакционной смеси;

27 - канал с клапаном для перекачки реакционной смеси из смесительного объема 23;

28 - канал соединения смесительного 23 и реакционного 5 объемов;

29 - силовой гидроцилиндр смесителя предварительной подготовки реакционных смесей;

30 - поршень силового гидроцилиндра смесителя предварительной подготовки реакционных смесей, связанный штоком с поршнем 22 смесительного модуля 19;

31 - нагреватель смесительного объема 23 смесителя предварительной подготовки реакционных смесей;

32 - теплоизоляция смесительного модуля 19;

33, 34 - каналы с клапанами для подачи и удаления сжатого газа или гидравлики;

35, 36 - каналы с запирающими клапанами для подвода и сброса нейтрального газа.

В крышках 2 и 20 предусмотрены каналы (не показаны) для размещения датчиков давления и температуры.

Устройство адиабатического сжатия работает следующим образом.

Рассмотрим работу устройства адиабатического сжатия по Варианту 1.

После прогрева нагревателем 17, закрытого теплоизоляцией 18 реакционного объема 5, поршень 4 реакторного модуля 1 сдвигают вправо до касания с крышкой 2. Поршень 4 приводится в движение штоком 8, соединенным с поршнем 11 силового цилиндра 9 путем подачи сжатого газа или жидкости (масла) под давлением в левую часть объема корпуса 10 силового цилиндра 9 через канал 12 при одновременном сбросе газа или масла из правой полости силового цилиндра (между поршнем 11 и крышкой 3) через канал 12′. При этом в пространство реакторного модуля 1 между поршнем 4 и перегородкой 3 через канал 15 подается инертный газ, а через канал 71 стравливается газ из реакционного объема 5. Клапаны каналов 6, 61, 7 16 на этом этапе закрыты.

После касания поршня 4 с крышкой 2 обнуляется значение перемещения на датчиках 14 и устройство готово к началу рабочего цикла.

Основной рабочий цикл состоит из трех этапов.

1. Заполнение реакционного объема 5 реакционной смесью и ее сжатие до значений параметров (давление и температура), при которых проходит реакция.

2. Закалка (охлаждения) продуктов реакции и их удаление из реакционного объема 5.

3. Продувка реакционного объема 5 инертным газом.

Каждый этап, в свою очередь, включает перемещение поршня 4 с приводом от силового цилиндра 9 посредством штока 8, сначала в одну (влево), затем в другую сторону (вправо).

Качественный вид циклограммы процесса адиабатического сжатия по времени (относительное расстояние от торца поршня до крышки 2 и порядок открытия-закрытия клапанов 6 и 61 ввода реагентов и клапанов 7 и 71 выпуска продуктов реакции показаны на фиг.3).

На первом этапе, при движении поршня влево (плавном, как на циклограмме или ступенчатом с промежуточными остановками) из крайнего правого положения (от касания с крышкой 2) до исходной позиции, в реакционный объем 5 вводят компоненты реакционной смеси через открытый на это время канал 6. Продолжительность паузы между заполнением реакционного объема 5 и началом сжатия (длина горизонтального участка на циклограмме) зависит от начальной температуры реагентов, если они вводятся непосредственно в реакционный объем 5, и задают режим так, чтобы смесь равномерно прогрелась до начальной температуры. В Варианте 2, при использовании смесителя предварительной подготовки, смесь с уже необходимыми параметрами, направляют по каналу соединения 28 из смесительного объема 23 в реакционный объем 5. После этого все клапаны (6, 6′, 7, 7′) в реакционном объеме 5 запирают и смесь сжимается поршнем 4 при его движении направо до того состояния (контролируемого датчиками давления и температуры), когда происходит химическая реакция компонентов или до заданного расстояния от крышки 2, контролируемого датчиками положения 14. При этом в начале движения поршня 4 в объем, образующийся между ним и перегородкой 3 через газовый канал 15, подводят нейтральный газ, (входящий как газ-разбавитель в состав реакционной смеси) и запирают клапаны с тем, чтобы исключить возможное попадание посторонних компонентов в реакционный объем 5 через зазор между поршнем 4 и стенками реакторного модуля 1.

Второй этап, как правило (используя фиксатор 13 можно задавать любую паузу между этапами), следует практически немедленно за первым - поршень 4 быстро перемещается влево на заданное расстояние (оно может быть меньше исходного) для закалки (охлаждения) продуктов реакции. При этом клапан газового канала 15 закрыт, а открыт клапан газового канала 16, через который удаляются нейтральный газ.

Далее открывается канал с клапаном 7 и перемещением поршня 4 вправо до крышки 2 продукты реакции вытесняются через этот канал в приемную емкость-улавливатель (не показан).

На третьем этапе поршень 4 вновь движется влево, засасывая через канал 61 продувочный газ для промывки реакционного объема 5. После некоторой паузы, необходимой для отбора газом повышенной (вследствие сжатия в конце первого этапа) температуры торцов поршня 4, крышки 2 и правой части корпуса реакторного модуля 1, открывается клапан канала 71 и через него продувочный газ (возможно с остатками реагентов) выдавливается во второй улавливатель (не показан) перемещением поршня 4 до касания с крышкой 2. Порядок работы устройств 15 и 16 подачи и удаления нейтрального газа в объем между поршнем 4 и перегородкой 3 на втором и третьем этапах цикла аналогичен порядку работы на первом этапе. После этого весь цикл повторяют.

Рассмотрим работу устройства адиабатического сжатия по Варианту 2.

Порядок работы реакторного модуля такой же, как по Варианту 1.

Смесительный модуль работает следующим образом.

После прогрева нагревателем 31, закрытого теплоизоляцией 32 смесительного объема 23, поршень 22 смесительного модуля 19 сдвигают вправо до касания с крышкой 20. Поршень 22 приводится в движение штоком, соединяющим его с поршнем 30 силового гидроцилиндра 29. При этом через любой из каналов 24, 25 или 26 стравливается газ из смесительного объема 23. Поскольку смесительный объем не предназначен для сжатия газа и максимальное давление в объеме 23 не превышает нескольких атмосфер, заполнение пространства между перегородкой 21 и поршнем 22 инертным газом не обязательно.

После касания поршня 22 с крышкой 20 смесительное устройство готово к началу цикла подготовки смеси. Цикл подготовки реакционной смеси заключается в заполнении объема 23 через каналы 24, 25 и 26 при закрытом канале 27 реакционными газами при плавном или ступенчатом перемещении поршня 22 влево от исходного (касания с крышкой 20) до задаваемого положения. Положение поршня 22 контролируется датчиками (не показано).

Затем все газовые каналы (24, 25, 26 и 27) закрываются, и смесь выдерживается время, необходимое для равномерного прогрева. После этого открывается канал 27 смесительного модуля и канал 6 реакционного модуля и по каналу 28, соединяющий смесительный и реакционный объемы, готовая смесь вытесняется двигающимся вправо (до касания с крышкой 20) поршнем 22 в реакционный объем 5. При этом поршень 4 реакционного модуля 1 двигается от своего крайнего (от касания с крышкой 2) положения влево, засасывая смесь в объем 5.

После касания поршня 22 с крышкой 20 цикл подготовки смеси может повторяться.

Продолжительность цикла подготовки смеси определяется температурой подаваемых через каналы 24, 25 и 26 газов и необходимым временем прогрева смеси, и, вообще говоря, не связана с продолжительностью полного цикла работы реакторного модуля. Эти циклы могут идти или последовательно, или быть синхронизованы так, что к моменту окончания всех (трех) этапов рабочего цикла реакторного модуля смесь в объеме 23 смесительного модуля 19 имела бы заданные параметры.

Предварительная подготовка газовых смесей в отдельном смесителе перед подачей их в реакционный объем 5 устройства адиабатического сжатия создает положительный эффект и обладает следующими преимуществами.

1. Позволяет проще контролировать состав и параметры газовой смеси, так как в подготовительном объеме 23 смесителя не предъявляются требования к уплотнениям для высоких давлений и температур, а следовательно, и к конструктивному исполнению и материалам деталей, а также условий для размещения различных датчиков (давления, температуры и т.д.).

2. При перекачке газовой смеси из подготовительного объема 23 смесителя не требуются высокие скорости перемещения поршня 22 и высокие давления так, что могут использоваться стандартные гидроцилиндры 29.

3. Изменяя положение поршня 22 смесительного модуля 19 при заполнении смесительного объема 23, можно легко регулировать парциальное давление любого компонента независимо от давления в питающих трассах, из которых этот компонент поступает в смеситель.

4. Изменяя исходные положения поршня 22 смесительного модуля 19 и поршня 4 реакторного модуля 1 при заполнении реакционного объема 5, можно легко варьировать начальные давления газовой смеси перед сжатием в реакторном модуле 1, уменьшая или увеличивая его по сравнению с давлением в смесителе.

5. Существенно уменьшается время пребывания смеси в реакторном модуле 1, уменьшая тем самым время контакта деталей реакторного модуля с компонентами реакционных смесей.

6. Конструктивное решение устройства адиабатического сжатия и смесителя позволяет включение в конструкцию нескольких смесительных устройств аналогичного принципа действия. Пространственная ориентация конструкций может быть любая. Возможна как независимая, так и синхронизированная работа реакторного и смесительного модулей.

Источники информации

1. Колбановский Ю.А., Щипачев B.C., Черняк Н.Я. и др. Импульсное сжатие газов в химии и технологии. 1982, 240 с.

2. RU 2097121, МПК B01J 12/00, 27.11.1997, Устройство для импульсного сжатия газов.

3. RU 2115467, МПК В01J 2/00, 20.07.1998, Устройство для импульсного сжатия газов.

4. RU 2142844, МПК B01J 2/00, 20.12.1999, Устройство для импульсного сжатия газов.

5. RU 2299175, МПК C01B 3/34, F02B 43/12, F02B 47/02, 12.02.2006, Способ получения синтез-газа и установка для его реализации.

6. RU 2317250, МПК C01B 3/34, F02B 43/12, 12.07.2006, Способ получения синтез-газа;

7. RU 2129462, МПК B01J 7/00, C01B 3/36, C01B 3/32, C01B 3/34, 27.04.1999, Химический реактор сжатия для получения синтез-газа.

8. Патент RU 2198022, МПК B01J 3/03, C10G 9/18, 2003, Свободно-поршневой реактор сжатия - прототип.