Результат интеллектуальной деятельности: СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ

Вид РИД

Изобретение

Область техники

Изобретение относится к области металлургии, в частности к производству конструкционных сталей с пониженной прокаливаемостью (далее ПП), получаемых в дуговых сталеплавильных печах (далее ДСП) и предназначенных для упрочнения ответственных, тяжелонагруженных деталей машин и механизмов методом объемно-поверхностной закалки.

Уровень техники

Известен способ производства конструкционной стали с ПП в кислородных конверторах с дальнейшей обработкой металла на установках ковш-печь (далее УКП) и разливкой стали на машинах непрерывного литья заготовок (далее МНЛЗ), включающий загрузку в кислородный конвертер металлической шихты с регламентированным содержанием в ней хрома, никеля и меди, взятых в расчетных количествах, ввод шлакообразующих, заливку полупродукта углеродистого или доменного передельного чугуна, прогрев и плавление шихты, скачивание шлака, нагрев расплава до температуры начала доводки, доводку расплава по составу и температуре, корректировку состава шлака в процессе плавки, при этом процесс плавки стали ведут в кислородном конвертере из металлической шихты, включающей 15÷20 мас.% металлического лома и 80÷85 мас.% полупродукта углеродистого или доменного передельного чугуна, а доводку расплава по температуре и содержанию углерода, раскисление и легирование металла производят на УКП с последующей обработкой металла на вакууматоре.

Металл раскисляют и легируют на УКП алюминием и титаном или его сплавами, которые вводят с расходом, обеспечивающим в готовом металле содержание алюминия 0,02÷0,06% и титана 0,06-0,10% (см. №2363736, МПК С21С 5/00, 7/06, бюл. №22, 2009 г.). Данное изобретение взято за прототип для шихты и предлагаемого способа.

Известно, что процессы прокаливаемости и обеспечения качества стали определяются основными факторами:

1. Химическим составом стали и его однородностью;

2. Технологической чистотой металла по примесям цветных металлов, неметаллическим включениям, растворенным газам и т.п.;

3. Технологией выплавки стали, внепечной обработки и условиями разливки.

В сумме данные факторы должны ограничить рост зерна аустенита в процессе нагрева для закалки, тем самым обеспечить минимальные размеры зерна в закаленной стали.

Вышеописанная технология производства стали ПП в кислородных конвертерах, с дальнейшей обработкой металла на УКП и разливкой стали на МНЛЗ обеспечивает в целом условия получения прокатной продукции в соответствии с заданными механическими свойствами, но имеет существенные недостатки:

1. В качестве шихты используется 80÷85 мас.% жидкого углеродистого полупродукта или доменного передельного чугуна, который производится в доменных печах и при отсутствии таковых, либо недостаточной их производственной мощности, выплавка углеродистой, конструкционной стали ПП в кислородных конверторах технически не предоставляется возможным;

2. Использование в шихте 80÷85 мас.% жидкого углеродистого полупродукта или доменного передельного чугуна приводит к увеличению себестоимости производимой стали из-за увеличенной его стоимости по отношению к металлическому лому на ≈25%.

Раскрытие изобретения

Задача изобретения - разработка технологии производства стали ПП в ДСП с дальнейшей обработкой металла на УКП, вакуумированием стали, разливкой стали на МНЛЗ и устранение недостатков прототипа.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, а именно способ производства углеродистой конструкционной стали c пониженной прокаливаемостью, включающий загрузку в сталеплавильный агрегат шихты, состоящей из металлического лома и шлакообразующих, неоднократное скачивание шлака и корректировку его состава в процессе плавки для обеспечения в расплаве содержания марганца, хрома, никеля и меди не более 0,1 мас.% каждого, фосфора не более 0,01 мас.%, заливку углеродистого полупродукта или доменного передельного чугуна в количестве 1,0-35,0 мас.%, нагрев расплава до температуры начала доводки, доводку расплава по составу и температуре посредством проведения окислительных реакций с использованием газообразного кислорода и энергии электрической дуги, предварительное раскисление металла низкокремнистым ферросилицием или ферроалюминием, при этом процесс плавки металла ведут в дуговой сталеплавильной печи (ДСП), а его окончательную доводку по температуре и содержанию углерода, раскисление и легирование производят на установке ковш-печь (УКП) с последующей обработкой в вакууматоре.

Согласно пункту 2 формулы изобретения металл раскисляют и легируют на УКП алюминием и титаном или его сплавами при перемешивании газообразным аргоном, которые вводят с расходом, обеспечивающим в готовом металле содержание алюминия 0,03÷0,06 мас.% и титана 0,06÷0,12 мас.%.

Поставленная задача решается с помощью признаков, указанных в 3-м пункте формулы изобретения, а именно шихта для производства углеродистой конструкционной стали с пониженной прокаливаемостью в ДСП и с последующей доводкой расплава на УКП способом по п.1, состоящая из углеродистого полупродукта, полученного после деванадации ванадиевого передельного чугуна или доменного передельного чугуна с содержанием в нем марганца не более 0,5 мас.%, хрома не более 0,4 мас.% и металлического лома с содержанием в нем хрома, марганца, никеля и меди, которое обеспечивает после расплавления содержание каждого из них не более 0,1 мас.%, при этом она содержит металлический лом и углеродистый полупродукт или доменный передельный чугун при следующем соотношении компонентов, мас.%:

металлический лом 65,0-99,0

углеродистый полупродукт или

доменный передельный чугун 1,0-35,0

Техническим результатом группы изобретений являются упрощение процесса, снижение себестоимости стали с ПП при ее выплавке в ДСП и возможность ее производства с ограниченным использованием углеродистого полупродукта или доменного передельного чугуна. При этом количественное содержание шихты позволяет получить вышеуказанный технический результат.

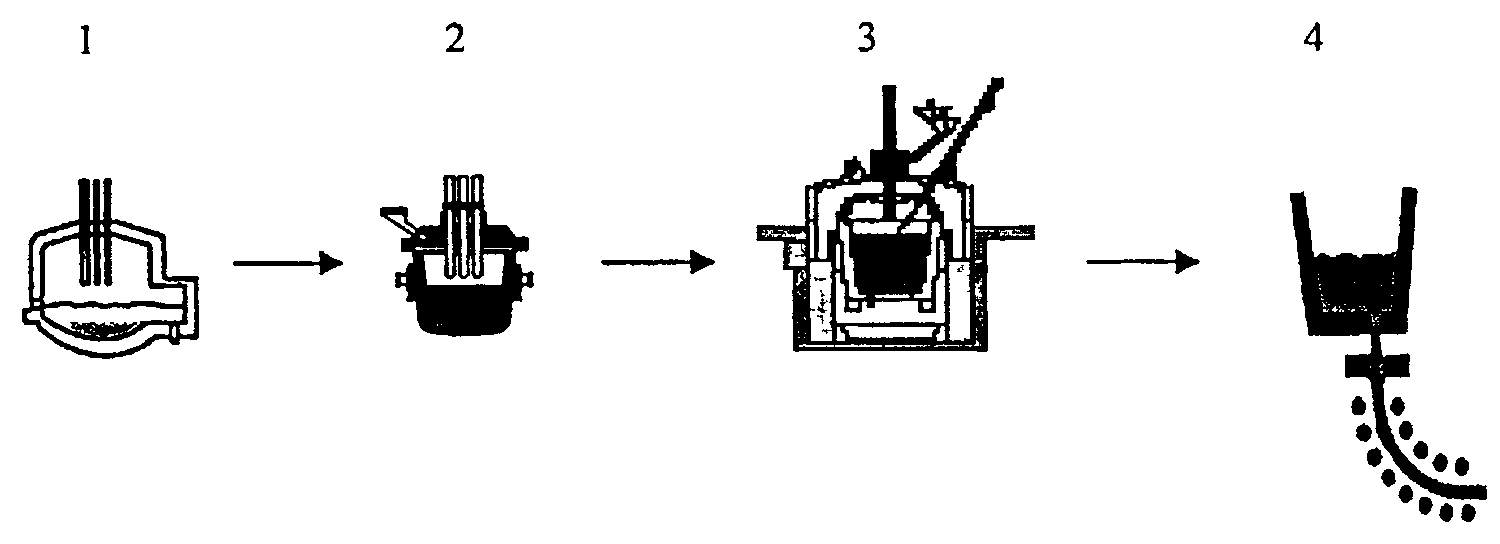

Изобретение иллюстрируется схемой технологической линии производства литой заготовки из стали с ПП.

Технологическая линия (см. чертеж) для производства литой заготовки из углеродистой конструкционной стали с ПП включает последовательно установленные агрегаты: дуговая сталеплавильная печь 1, установка «ковш-печь» 2, вакууматор 3, машина непрерывного литья заготовки 4.

Пример осуществления изобретения.

В ДСП (1) загружают металлический лом в количестве 65÷99,0 мас.% от веса плавки с последующей заливкой углеродистого полупродукта в количестве 1,0÷35 мас.% от веса плавки.

В качестве металлического лома используют отходы собственного производства стали и закупной металлолом:

- Отходы стали 15 ободная, содержание элементов, мас.%: углерод 0,08÷0,17; марганец не более 0,40; кремний не более 0,1; сера не более 0,03; фосфор не более 0,035; хром, никель, медь не более 0,25 каждого. ТУ 14-115-67-2007, ТУ 0951-00186341-2007, ТУ 11-115-1-2002, ТУ 14-115-9-2002 ОАО «ЧМЗ»;

- Отходы стали ПП, содержание элементов, мас.%: углерод 0,60÷0,67; марганец не более 0,1; кремний не более 0,1; сера не более 0,03; фосфор не более 0,03; хром, никель, медь не более 0,1 каждого. ТУ 0950-005-00186341-2002 ОАО «ЧМЗ»;

- Отходы стали Ст3сп, содержание элементов, мас.%: углерод 0,14÷0,22; марганец 0,40÷0,65; кремний 0,15÷0,30; сера не более 0,050; фосфор не более 0,040; хром, никель, медь не более 0,30 каждого ГОСТ 380-2005;

- Лом других марок стали, обеспечивающих содержание в расплаве марганца, хрома, никеля и меди по расплавлению не более 0,10 мас.% каждого.

В качестве шлакообразующих используется известь металлургическая.

В качестве углеродсодержащего материала используют углеродистый полупродукт СТП 115-28-2003, который получают в результате деванадации ванадиевого передельного чугуна, содержание элементов, мас.%: углерод 3,20÷4,20; марганец не более 0,10; кремний не более 0,05; сера не более 0,040; фосфор не более 0,040; хром не более 0,10; ванадий не более 0,10; титан не более 0,08; остальное - железо.

В качестве углеродсодержащего материала используют доменный передельный чугун с содержанием в нем, мас.%: марганца не более 0,50; хрома не более 0,30.

Процесс в ДСП (1) должен обеспечить химический состав и температуру расплава, необходимые для проведения доводки на УКП (2). Химический состав обеспечивается проведением химических реакций окисления примесей кислородом, вводимым твердыми окислителями, и газообразным кислородом, а также путем неоднократного скачивания шлака и наведением нового подачей шлакообразующих материалов. Низкое содержание марганца, хрома, фосфора обеспечивается кратным обновлением шлака. Требуемая температура расплава обеспечивается энергией электрической дуги и тепла химических реакций окисления. Готовый к обработке на УКП (2) металл не должен содержать марганца, хрома, никеля, меди более 0,1% каждого, фосфора более 0,01%.

Окончательную доводку металла по химическому составу и температуре производят на УКП (2) при продувке газообразным аргоном, раскисление - путем подачи в расплав алюминия в виде проволоки (проволочная технология) или в кусках и титана (сплавов титана) в виде кусков или проволоки, обеспечивающим в готовом металле требуемое содержание алюминия 0,03÷0,06% и титана 0,06÷0,12%. Корректировку металла по содержанию углерода производят науглероживателями в виде проволоки. Корректировку металла по содержанию серы производят десульфураторами в виде проволоки. Нагрев металла производят энергией электрической дуги. Предварительное раскисление металла производят низкокремнистым ферросилицием и ферроалюминием.

Обработка металла на УКП (2) гарантирует получение стали однородной по заданному химическому составу во всем объеме ковша, однородной по минимально возможной температуре, обеспечивающей разливку стали. После обработки на УКП (2) металл обрабатывается на вакууматоре (3) для удаления растворенных газов и цветных примесей с высокой упругостью пара. Обработанный металл утепляется (закрывается) теплоизолирующими смесями по зеркалу металла и подается на разливочную машину.

Разливку стали производят на МНЛЗ (4) для производства сортовой заготовки требуемых сечений. Применение шлакообразующих смесей и приемов защиты струи металла - обязательно.

Предложенная технология обеспечивает получение литой заготовки из стали марок ПП с содержанием элементов, мас.%: углерод 0,40÷0,85; марганец не более 0,20; кремний не более 0,20; хром, никель, медь, ванадий не более 0,10 каждого; алюминий 0,03÷0,06; титан 0,06÷0,12.

Внедрение новой технологии производства стали с ПП в ДСП гарантирует однородность металла по заданному химическому составу, технологическую чистоту металла по примесям цветных металлов, неметаллическим включениям и растворенным газам, что обеспечивает готовой продукции повышение служебных характеристик, снижение расхода металла на прокатном переделе, а также обеспечивает стабильные механические свойства ответственных, тяжелонагруженных деталей машин и механизмов.

Из описания и практического применения настоящего изобретения специалистам будут очевидны и другие частные формы его выполнения, данное описание и пример рассматриваются как материал, иллюстрирующий изобретение, сущность которого и объем патентных притязаний определены в нижеследующей формуле совокупностью существенных признаков и их эквивалентами.