Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ СГЛАЖИВАНИЯ ПОВЕРХНОСТИ КОНСТРУКТИВНОГО ЭЛЕМЕНТА, В ЧАСТНОСТИ, КРУПНЫХ СТРУКТУР

Вид РИД

Изобретение

2420-183693RU/051

Изобретение относится к способу сглаживания поверхности конструктивного элемента, в частности, крупных структур, как например, корпусов и надстроек судов. Кроме того, изобретение касается устройства, пригодного для осуществления этого способа.

При строительстве яхт (например, парусных, моторных яхт) класса «Люкс» самые высокие требования предъявляются к качеству лакировки поверхности корпуса и всех надстроек, являющиеся существенно более строгими, чем, например, для грузовых судов или военных кораблей. Проблемой это является, в частности, для больших яхт, у которых корпус сварен из стальных или алюминиевых деталей, поскольку обработка и покрытие поверхности корпуса в этом случае требует больших расходов. При этом сначала обычно производится грунтовка способами, известными из металлообработки, как например, сваркой наплавлением, сваркой корпуса, шлифовкой и пескоструйной обработкой. Затем наносится грунтовочная краска («праймер»). На следующем этапе в этом случае для выравнивания грубых неровностей наносится или разбрызгивается шпаклевочная масса. Затем наносится мелкодисперсная или наполнительная шпаклевочная масса, которая частично называется также «праймер» и выполняет задачу по выравниванию мелких неровностей поверхности. Затем на очередном этапе наносится блестящий промежуточный лак с последующим нанесением цветного или эффектного основного лака. Затем на последнем этапе, как правило, наносится прозрачный лак, причем этот этап в случае покровного лака является лишь оптимальным.

Вышеупомянутые этапы производства для выравнивания неровностей поверхности обычно выполняются вручную, что связано со значительными трудозатратами и затратами времени. Кроме того, ручная обработка корпуса судна включает множество источников дефектов. Например, может быть использована шпаклевочная масса, которая частично уже отверждена и которая не годится или частично не годится для обработки. Кроме того, возможно нанесение шпаклевочной массы слишком толстым слоем. Кроме того, выравнивание неровностей производится при этом на глаз, что может привести к соответствующим неточностям. Другой недостаток выравнивания неровностей поверхности на глаз заключается в относительно большом расходе шпаклевочной массы. Наконец, при нанесении шпаклевочной массы вручную требуется относительно длительное время для сушки, поскольку в противном случае шпаклевочная масса высохла бы еще при обработке, так что для обработки осталось бы слишком мало времени.

В DE 102006036345 В4 раскрывается способ обработки находящегося по меньшей мере на одном ограниченном участке одной системы объекта, форма которого описывается одним или несколькими взаимосвязанными элементами, содержащими по меньшей мере один геометрически правильный элемент. US 2003/0139836 А1 раскрывает способ контроля лакированных поверхностей, обнаружения и отслеживания дефектов лакированной поверхности и ремонта таких дефектов лакировки.

Из ЕР 1103310 В1 известен другой автоматизированный способ выравнивания неровностей поверхности корпуса судна. При этом лакируемый корпус судна для регистрации неровностей поверхности измеряется в сухом доке несколькими роботами. Затем в этом случае для выравнивания неровностей поверхности на поверхность корпуса наносится шпаклевочная масса. На очередном этапе корпус судна с находящейся на нем и отвержденной шпаклевочной массой для достижения желательного качества поверхности сглаживается для последующего процесса лакировки.

Недостатком этого автоматизированного способа выравнивания неровностей поверхности корпуса судна, прежде всего, является тот факт, что после нанесения шпаклевочной массы большие количества нанесенной шпаклевочной массы снова фрезеруются, или шлифуются.

Этот недостаток связан с тем, что измерение поверхности корпуса судна в этом известном автоматизированном способе может проводиться лишь с относительно небольшой точностью.

Поэтому в основу изобретения положена задача соответствующего усовершенствования вышеупомянутого автоматизированного способа выравнивания неровностей поверхности корпуса судна.

Эта задача решается с помощью способа согласно изобретению в соответствии с независимым пунктом формулы изобретения.

Изобретение основано на понимании технологии того, что для определения неровностей поверхности корпуса судна недостаточно получения трехмерного изображения корпуса судна. Более того, необходимо также добавление трехмерного изображения участка поверхности корпуса судна, максимально точно соответствующего реальному участку поверхности корпуса судна. А именно, проблемой вышеупомянутого автоматизированного способа измерения является тот факт, что измерение и последующая обработка поверхности по времени следуют друг за другом. Поэтому при обработке поверхности приходится добиваться того, чтобы предварительно полученное трехмерное изображение соответствующего участка поверхности максимально точно отвечало соответствующему реальному участку поверхности корпуса судна. Однако это требует очень большой точности при позиционировании робота, используемого вначале для измерения, а затем для обработки поверхности корпуса судна.

Поэтому изобретение предусматривает, чтобы для облегчения замеров неровностей поверхности на поверхность корпуса судна в определенных местах были нанесены эталонные метки. Эталонные метки впоследствии принимаются во внимание в рамках изобретения при замере неровностей поверхности и, предпочтительно, при последующей обработке поверхности. Здесь эталонные метки обеспечивают однозначное и точное соответствие полученного трехмерного изображения соответствующего участка поверхности реальному участку поверхности корпуса судна. Поэтому при позиционировании роботов для измерения и последующей обработки поверхности необходима лишь относительно небольшая точность позиционирования, поскольку существует возможность пространственной ориентации по эталонным меткам.

В предпочтительном примере выполнения изобретения компьютером предоставляются конструктивные данные об обрабатываемом конструктивном элементе (например, о корпусе яхты), которые, как правило, и так имеются в обычных системах компьютеризированного проектирования (CAD: Computer Aided Design). Затем по этим конструктивным данным, полученным с помощью компьютера, определяется виртуальная форма поверхности конструктивного элемента, т.е. идеальная форма поверхности, не содержащая никаких неровностей поверхности, обусловленных производством или допусками. Кроме того, в этом случае измеряется реальная форма поверхности конструктивного элемента, для чего, например, может быть использован ротационный лазер. Кроме того, в предпочтительном варианте выполнения для обеспечения точного соответствия между виртуальной (проектной) и реальной формами поверхности измеряется пространственное положение отдельных эталонных меток на поверхности конструктивного элемента. Затем реальная форма поверхности сравнивается с виртуальной с тем, чтобы по разнице между реальной и виртуальной формами поверхности определить неровности, подлежащие последующему выравниванию.

При этом выравнивании могут выравниваться различные неровности поверхности, а именно, с одной стороны, отрицательные отклонения (углубления), а, с другой стороны, положительные отклонения (выпуклые места). Для выравнивания последних должна быть определена новая линия поверхности. Это, предпочтительно, делается человеком, при необходимости с помощью инструментария программного обеспечения. Для этого используется специальный термин «наметка линии обвода» (нем. straken).

Выше уже было упомянуто, что измерение поверхности конструктивного элемента может производиться, например, посредством ротационного лазера. Такие ротационные лазеры сами по себе известны из уровня техники и поэтому в более подробном описании не нуждаются. Однако в порядке альтернативы существует также возможность измерения конструктивного элемента другими способами, имеющими достаточную точность. Например, можно назвать измерения с помощью радара или ультразвука, кратко упомянутые в ЕР 1103310 В1.

Согласно изобретению разница между реальной и виртуальной (проектной) поверхностью должна восполняться не на больших площадях и не большими шагами, а с помощью множества тонких слоев или большого множества мелких капелек, причем последнее можно назвать цифровым нанесением лакокрасочного покрытия, поскольку покрытие варьируется за счет использования или неиспользования капелек определенных размеров, причем сами размеры капелек остаются не подверженными воздействию. При этом могут использоваться классические распылительные аппликаторы или специальные аппликаторы, рассчитанные на высоковязкие материалы, или же соответственно модифицированные печатающие головки (например, со струйной технологией печатания). Для нанесения материала на поверхность конструктивного элемента при выравнивании неровностей поверхности, т.е. в рамках изобретения, могут быть использованы несколько слоев выравнивающей массы (например, шпаклевочной массы). В порядке альтернативы в рамках изобретения при нанесении материала для выравнивания неровностей поверхности существует возможность применения множества капелек выравнивающей массы для поверхности конструктивного элемента.

Толщина отдельных слоев, наносимых на поверхность конструктивного элемента, может располагаться, например, в диапазоне 50-100 мкм, 100-1000 мкм или в диапазоне 1-5 мм. Однако изобретение в отношении толщины слоя не ограничено вышеупомянутыми диапазонами значений, указанными в качестве примера, а может быть реализовано и с другими толщинами слоя.

В предпочтительном примере выполнения изобретения удаление или нанесение материала для выравнивания неровностей поверхности осуществляется с помощью многоосевого робота, использующего для удаления материала инструмент, а для нанесения материала аппликационное устройство. Такие роботы сами по себе известны по лакировальным установкам для лакирования кузовных деталей автомобилей и в слегка модифицированном виде могут быть использованы также для лакирования яхт, так что от подробного описания таких роботов можно отказаться.

При этом, предпочтительно, чтобы робот для последовательной обработки нескольких участков поверхности перемещался вдоль поверхности конструктивного элемента, в частности, вдоль оси перемещения. При перемещении робот может ориентироваться по эталонным меткам. Для этого робот может наезжать на отдельные эталонные метки измерительным наконечником, установленным на роботе, чтобы тем самым определить свое положение. Существует также альтернативная возможность определения роботом положения эталонных меток путем оптической обработки изображения или иным образом.

В отношении выравнивающей массы, используемой для выравнивания неровностей поверхности, существуют разнообразные возможности, некоторые из которых кратко описываются ниже. Выравнивающая масса может быть одно- или многокомпонентным материалом. Кроме того, имеется возможность воздушного, лучевого отверждения, термоотверждения и/или химического самоотверждения. Кроме того, выравнивающая масса по меньшей мере частично может состоять из термопластичной пластмассы. Наконец, имеется также возможность, чтобы выравнивающая масса частично состояла из металла, наносимого в жидком виде.

При использовании выравнивающей массы лучевого отверждения выравнивающая масса для отверждения на поверхности конструктивных элементов может облучаться, например, ультрафиолетовым излучением (УФ-излучением), высокочастотным излучением, в частности микроволновым излучением, тепловым или инфракрасным облучением.

Однако, предпочтительно, выравнивающая масса не наносится на поверхность конструктивного элемента шпателем, а разбрызгивается, что обеспечивает автоматизацию способа.

Вышеупомянутый робот, предпочтительно, используется не только для измерения поверхности конструктивного элемента, но и для разбрызгивания выравнивающей массы.

В отношении вышеупомянутых эталонных меток существуют разнообразные возможности, из которых некоторые кратко описываются ниже. Эталонные метки могут выбиваться или напыляться, и имеется альтернативная возможность нанесения эталонных меток путем локально ограниченного удаления материала. Кроме того, существует также возможность простой наклейки эталонных меток.

Одним из возможных способов является завинчивание зеркальных шариков в резьбовые втулки, имеющиеся или специально выполняемые для этого на судах. Эти зеркальные шарики привариваются в местах, не обрабатываемых, а позднее прикрываемых обшивкой (например, на подвесных палубах). При этом ротационный лазер находится за пределами судна (например, на лесах). Для обеспечения детальной съемки имеется также альтернативная возможность установки ротационного лазера на палубе судна. Этап с использованием робота применяется лишь тогда, когда судно измеряется, сглаживается полностью, и рассчитывается нанесение шпаклевки. В этом случае измерение с помощью измерительной системы, установленной на роботе или на его несущей конструкции, служит для того, чтобы робот знал, где он находится и в каком месте, и какое количество шпаклевки он должен нанести (или сколько он должен ее снова сфрезеровать и сошлифовать на втором этапе).

Кроме того, для последующего позиционирования робота была использована тонкая проволока, устанавливаемая перед шпаклевкой на металлическом листе или в шпаклевочной массе (после первого нанесения). В этом случае робот может обнаружить проволоку с помощью датчика и таким образом определить свое положение.

Кроме того, для позиционирования робота при достаточно точном определении конца последнего нанесения шпаклевки или конца последней обработки (например фрезеровки) существует возможность ощупывания кромки механическим манипулятором. Затем по нескольким точкам осуществляется определение поверхностей в пространстве.

В случае разбрызгивания шпаклевки с резкими кромками метод измерения с помощью манипулятора лучше, однако, в случае тонких покрытий и нерезкого перехода по толщине слоев (кривая Гаусса) этого, как правило, не получается.

Этот способ определения местоположения, в частности, при шлифовке и фрезеровке, был бы предпочтителен.

Кроме того, следует упомянуть, что изобретение не ограничивается вышеописанным способом выравнивания неровностей поверхности согласно изобретению. Более того, изобретение, предпочтительно, включает также следующий этап лакировки поверхности конструктивного элемента, что также может производиться с помощью робота. Таким образом, роботы, используемые в рамках изобретения, могут выполнять несколько функций, а именно измерение неровностей поверхности конструктивного элемента, нанесение (например, разбрызгивание) шпаклевочной массы и, наконец, даже лакирование поверхности.

Способ согласно изобретению в отличие от вышеупомянутого обычного автоматизированного способа позволяет не включать никаких дополнительных этапов обработки между выравниванием неровностей путем нанесения выравнивающей массы и последующим лакированием. Таким образом, при способе согласно изобретению нет безусловной необходимости в дополнительной обработке поверхности между этими этапами производства, например, путем шлифования или фрезерования поверхности.

Однако в рамках изобретения существует также возможность осуществления между выравниванием неровностей путем нанесения выравнивающей массы и последующим лакированием дополнительного этапа обработки, как например шлифования поверхности и/или облучения поверхности лазером для обработки материала при более утонченном удалении материала для достижения еще более высокого качества поверхности.

В вышеприведенном описании способа согласно изобретению исходили из того, что в случае обрабатываемого конструктивного элемента речь идет о судне, в частности, о парусной или моторной яхте. Однако способ согласно изобретению аналогичным образом применим и к другим конструктивным элементам, как например к лопастям роторов ветросиловых установок, к авиационным деталям конструкции (например, к фюзеляжам, крыльям самолетов), а также к транспортным средствам, в частности к железнодорожным вагонам или железнодорожным моторвагонам.

Наконец, изобретение касается также устройства, пригодного для осуществления способа согласно изобретению.

Другие предпочтительные усовершенствованные варианты изобретения характеризуются в зависимых пунктах формулы изобретения или поясняются более подробно ниже вместе с описанием предпочтительного примера выполнения изобретения со ссылкой на фигуры, на которых

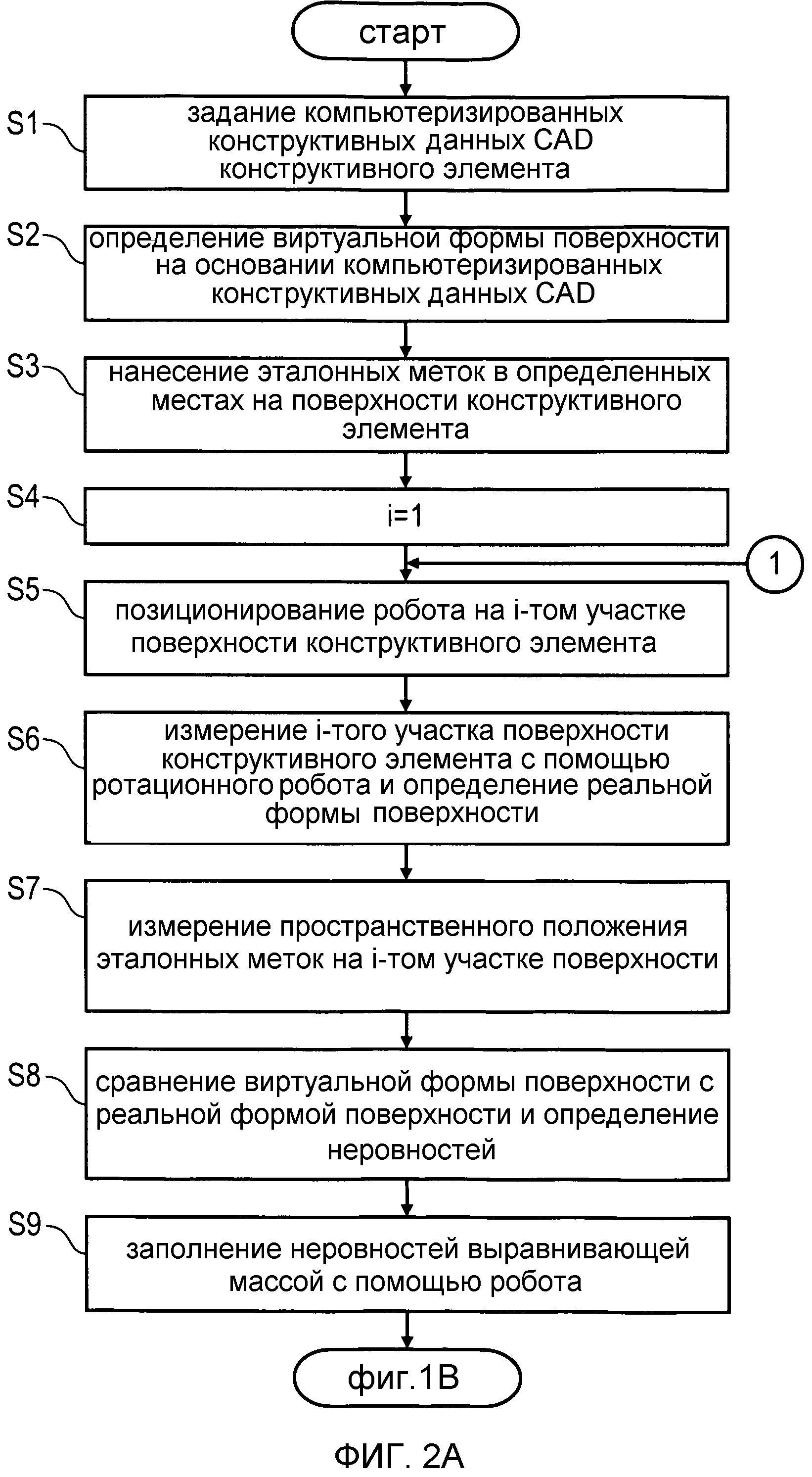

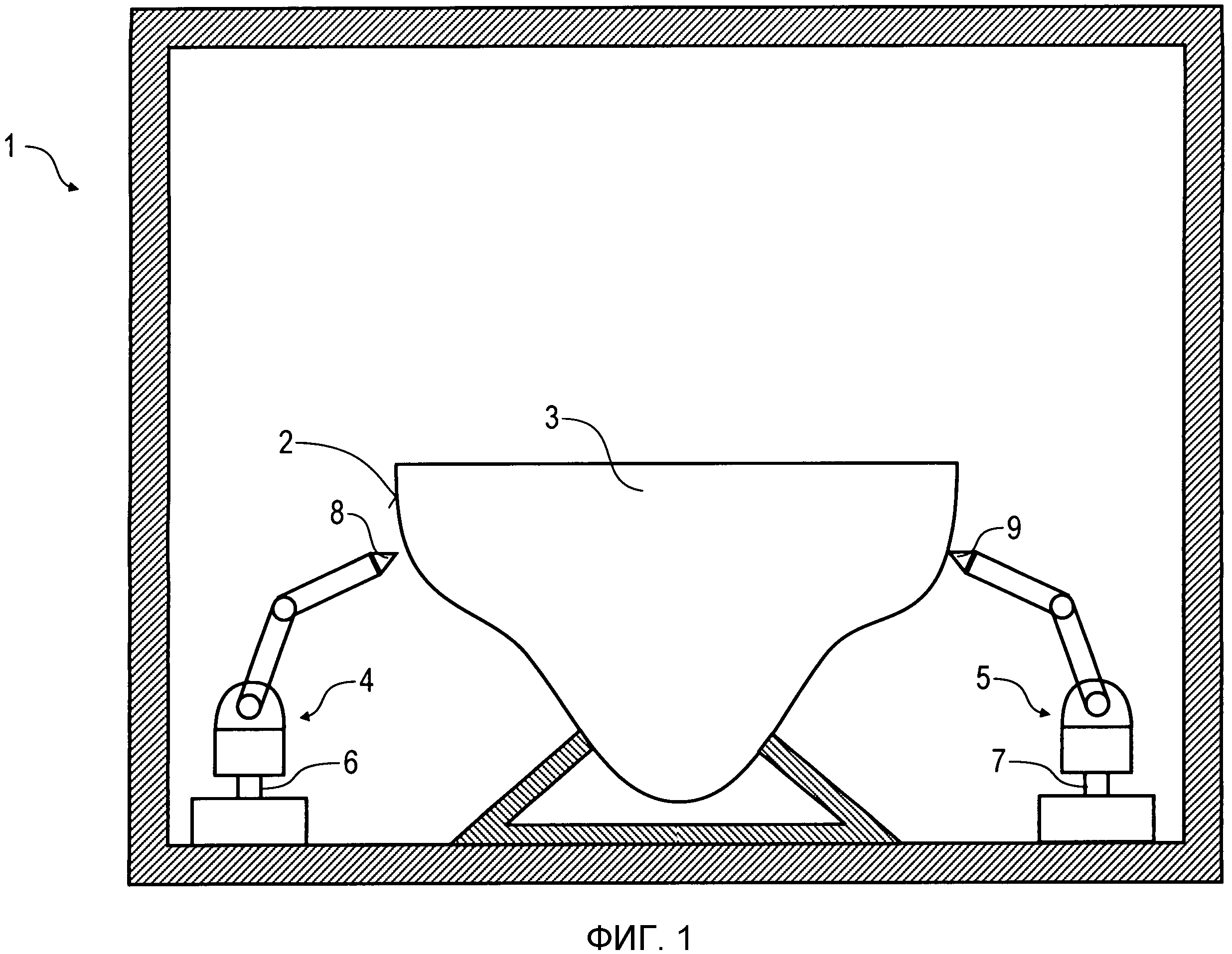

фиг.1 изображает устройство согласно изобретению для осуществления способа согласно изобретению для обработки поверхности корпуса судна яхты, а также

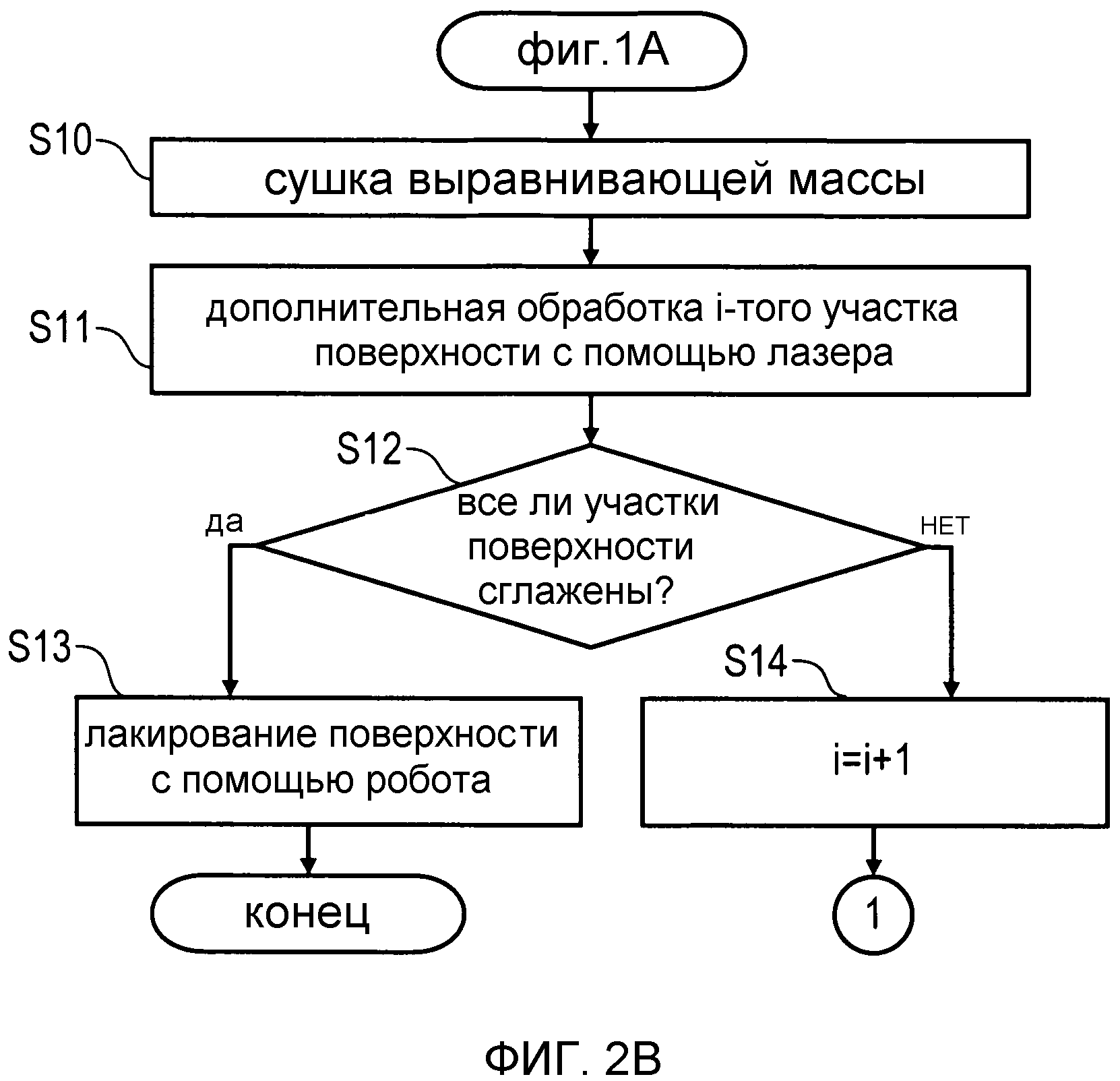

фиг.2А и 2В - способ согласно изобретению в виде блок-схемы.

На фиг.1 в сильно увеличенном виде изображено устройство 1 для обработки поверхности 2 корпуса 3 судна, причем речь может идти, например, о яхте класса «Люкс», у которой качество поверхности 2 должно удовлетворять самым высоким требованиям.

Поэтому устройство 1 содержит по обе стороны корпуса 3 судна роботы 4, 5, движущиеся вдоль корпуса судна для обработки всей поверхности 2 корпуса 3 судна на всей протяженности по рельсовому пути 6 и 7 соответственно. При этом следует упомянуть, что для регулирования удаления аппликатора или всего робота от поверхности может быть предусмотрен также вид оси Z.

Роботы 4, 5 в рамках способа согласно изобретению выполняют несколько функций, кратко описываемых ниже.

С одной стороны, роботы 4, 5 для регистрации неровностей поверхности 2, от которых страдает качество будущей лакировки, измеряют реальную форму поверхности 2 корпуса 3 судна. Для этого роботы 4, 5 располагают соответствующими инструментами, как например, ротационными лазерами, радиолокационными приборами или ультразвуковыми дальномерами.

С другой стороны, роботы 4, 5 для выравнивания ранее отмеченных неровностей поверхности и для получения качественно возможно более гладкой поверхности должны наносить на поверхность 2 корпуса 3 судна выравнивающую массу. Для этого роботы 4, 5 содержат соответствующие аппликаторы 8 и 9 соответственно, способные для нанесения выравнивающей массы на поверхность 2 корпуса 3 судна.

Наконец, роботы 4, 5 выполняют еще задачу по лакировке поверхности 3 корпуса 3 судна.

Ниже способ согласно изобретению описывается со ссылкой на блок-схему процесса, изображенную на фиг.2А и 2В.

На первом этапе S1 сначала предоставляются конструктивные данные корпуса 3 судна, причем эти данные автоматизированного проектирования (CAD), как правило, и так содержатся в системе автоматизированного проектирования (CAD) и их не приходится генерировать отдельно.

Затем на следующем этапе S2 на основе конструктивных данных автоматизированного проектирования (CAD) определяется виртуальная (проектная) форма поверхности 2 корпуса 3 судна. Эта виртуальная форма поверхности является идеальной формой поверхности, не учитывающей неровности поверхности 2, обусловленные производством и допусками.

Затем на этапе S3 в определенных местах поверхности 2 корпуса 3 судна наносятся эталонные метки. Эти эталонные метки позднее должны обеспечить точное соответствие виртуального участка поверхности реальному участку поверхности.

Затем на очередном этапе S4 сначала инициализируется первый измеряемый участок поверхности, на котором устанавливается показатель i=1.

После этого роботы 4 и 5 на очередном этапе S5 позиционируются на i-м участке поверхности 2 корпуса 3 судна. Однако это позиционирование роботов 4, 5 для последующего измерения поверхности, как правило, необходимо лишь тогда, когда измерение поверхности осуществляется ротационным лазером, установленным на роботах 4, 5. В то же время при стационарном ротационном лазере этого этапа не требуется.

Затем после этого позиционирования на этапе S6 измеряется i-й участок поверхности корпуса 3 судна, что может производиться с помощью ротационного лазера. При этом определяется также реальная форма поверхности этого участка поверхности, учитывающая также неровности поверхности, обусловленные производством и допусками.

Затем на очередном этапе S7 измеряется также пространственное положение эталонных меток в пределах i-го участка поверхности, нанесенных на поверхность 2 корпуса 3 судна, причем измерение формы поверхности и измерение положения эталонных меток, предпочтительно, производятся одновременно.

Затем на очередном этапе S8 производится сравнение виртуальной (проектной) формы поверхности с реальной (измеренной) формой поверхности, причем по разнице между виртуальной и реальной формами поверхности определяются неровности/отклонения поверхности.

После этого формируется новая линия поверхности, что по соответствующей специальной терминологии именуется также «сглаживанием» («Straken»).

На этапе S9 моделируется новая поверхность 2 корпуса 3 судна, для чего роботы 4 и 5 наносят на поверхность 2 корпуса 3 судна выравнивающую массу.

После нанесения на поверхность 2 корпуса 3 судна выравнивающей массы она затем на этапе S10 должна сначала высохнуть и отвердеть.

Затем на возможном этапе S11 для дальнейшего улучшения качества поверхности с помощью лазера может быть произведена дополнительная обработка i-го участка поверхности. Вместо дополнительной обработки поверхности с помощью лазера возможно также, чтобы дополнительная обработка была осуществлена посредством фрезерования и/или шлифования.

Затем на этапе S12 проверяется, все ли поверхности участков поверхности 2 корпуса 3 судна были сглажены.

Если это так, то возможен переход к этапу S13, на котором поверхность 2 корпуса 3 судна с помощью роботов 4, 5 лакируется, что может быть осуществлено обычным способом.

Если же, напротив, проверка на этапе S12 показывает, что сглажены не все участки поверхности, то показатель i на этапе S14 производства увеличивается на 1, после чего в этом случае с помощью петли осуществляется переход к этапу S6 до тех пор, пока после этого в рамках петли не будут сглажены все участки поверхности 2 корпуса 2 судна.

Изобретение не ограничено вышеописанным предпочтительным примером выполнения. Более того, возможно множество вариантов и модификаций, также использующих идею изобретения и потому подпадающих под действие патента.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 - устройство;

2 - поверхность;

3 - корпус судна;

4 - робот;

5 - робот;

6 - рельсовый путь;

7 - рельсовый путь;

8 - аппликатор;

9 - аппликатор.