Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, в частности к производству оцинкованного проката под полимерное покрытие, преимущественно лакокрасочное с массой цинкового покрытия не более 300 г/м2.

Для оценки прочности полимерного покрытия при изгибе от 0 Т и более ГОСТ P 52146-2003 предусматривает специальное испытание, основанное на изгибе образца на 180° до образования трещин. Если на поверхности покрытия отсутствуют трещины, то прочность при первом изгибе соответствует 0 Т. В случае наличия трещин испытания продолжают. При отсутствии трещин прочность полимерного покрытия при втором изгибе составляет ½Т. Образец изгибают до исчезновения трещин на поверхности покрытия.

В соответствии с ГОСТ Р 52146-2003 качественный показатель прочности при изгибе на 180° отсутствие трещин и повреждений для лакокрасочного покрытия не должен превышать 3T. Однако существует необходимость по требованию большого количества потребителей оцинкованного проката с лакокрасочным покрытием ограничить значение этого показателя до 11/2T.

Причиной образования трещин полимерного покрытия при изгибе, как правило, являются трещины цинкового покрытия, на которое оно нанесено. Трещины цинкового покрытия, в свою очередь, образуются из-за высокой степени деформации внешней поверхности изгиба.

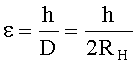

Деформация поверхностного слоя листового проката при изгибе на 180° определяется соотношением:

,

,

где ε - деформация поверхностного слоя проката;

h - толщина проката;

D - наружный диаметр при испытании проката;

RH - наружный радиус изгиба при испытании проката.

Формула показывает, что деформация наружной поверхности изгиба зависит от его радиуса. Чем меньше радиус изгиба, тем больше степень деформации. Для показателя прочности 11/2Т степень деформации внешнего поверхностного слоя составляет 20%. Это относится к изгибу, выполненному точно по радиусу. Однако радиус в разных локальных точках поверхности изгиба может меняться. Это может произойти в результате образования излома стальной холоднокатаной основы образца в процессе испытания. В месте излома образуется угол с очень маленьким радиусом изгиба. В результате степень деформации согласно формуле возрастает в несколько раз и цинковое покрытие, которое могло выдержать деформацию в 20%, трескается.

Таким образом, положительное влияние на результаты испытаний прочности покрытия при Т-изгибе будут оказывать те параметры технологии, которые уменьшают вероятность образования излома стальной основы: химический состав стали, на которую нанесено защитное покрытие, режимы горячей прокатки, режим отжига в печи линии горячего цинкования и деформационная обработка оцинкованного проката.

Известен способ получения оцинкованной стальной полосы, включающий холодную прокатку, химическую очистку, предварительный нагрев, рекристаллизационный отжиг, охлаждение, горячее цинкование, охлаждение, двухстадийный отжиг, дрессировку, причем двухстадийный отжиг проводят в защитной или восстановительной атмосфере сначала при 300-340°C в течение 0,5-1,0 ч, затем при 370-400°C в течение 0,5-2,0 ч, а дрессировку проводят при комнатной температуре (авторское свидетельство СССР №1779267, C1D 8/02, Бюллетень изобретений №44, 30.11.1992).

Недостатком данного способа является то, что двухстадийный отжиг и дрессировка проводятся вне линии горячего цинкования. Для этого необходимо задействовать дополнительное оборудование цеха холодной прокатки, что связано с дополнительными расходами.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения оцинкованной полосовой стали для последующего нанесения высококачественных лакокрасочных покрытий, включающий холодную прокатку полос с величиной шероховатости (Ra), равной 1,1-1,5 мкм, и плотностью пиков 80-160 на см, химическую очистку поверхности полосы, предварительный нагрев, рекристаллизационный отжиг, горячее цинкование, влажную дрессировку с величиной обжатия 0,5-0,8% на валках с шероховатостью, равной 2,5-3,0 мкм, плотностью пиков, равной 150-200 на 1 см, после предварительной обкатки их в дрессировочной клети без полосы с удельным усилием 100-200 H/мм2 в течение 0,1-0,3 ч, при дрессировке и обкатке осуществляют очистку рабочей поверхности бочек валков.

При реализации данного способа улучшается адгезия лакокрасочного покрытия, однако при испытании проката с лакокрасочным покрытием на изгиб не исключается появление изломов оцинкованной полосы, что приведет к появлению трещин и уменьшению прочности лакокрасочного покрытия.

Техническим результатом данного изобретения является увеличение прочности проката с лакокрасочным покрытием при испытании на изгиб с 3 Т до 11/2Т по ГОСТ Р 52146-2003.

Указанный технический результат достигается тем, что в способе производства оцинкованной полосы, преимущественно с массой цинкового покрытия не более 300 г/м2 , для последующего нанесения полимерного покрытия, включающем горячую прокатку стальной полосы из малоуглеродистой стали, смотку в рулон, травление, холодную прокатку, обезжиривание, непрерывный отжиг, нанесение цинкового покрытия, охлаждение, дрессировку и смотку в рулон, согласно предложенному техническому решению температуру конца горячей прокатки и смотки устанавливают 830-900°C и 670-720°C, соответственно, непрерывный отжиг холоднокатаной полосы ведут при температуре 680-820°C, дрессировку ведут с обжатием 0,4-1,2%, при этом сталь имеет следующий химический состав, мас.%:

|

Кроме того, для улучшения плоскостности проката, в некоторых случаях целесообразно после дрессировки проводить правку полосы на изгибо-растяжной машине.

Сущность изобретения состоит в следующем. Углерод в количестве более 0,02% и марганец более 0,12% добавлены в химический состав для создания необходимых конструкционным сталям прочностных характеристик. Алюминий в количестве 0,025-0,070% связывает азот и уменьшает процесс старения стали. Сера и фосфор являются вредными примесями. При увеличении в составе стали содержания углерода выше 0,05%, азота выше 0,007%, а также таких элементов, как марганец выше 0,25%, кремний выше 0,04%, хром выше 0,05%, медь выше 0,08% и никель выше 0,06%, при снижении температуры конца горячей прокатки ниже 830°C и смотки ниже 670°C, а также температуры отжига в печи линии горячего цинкования ниже указанных пределов дрессировкой проката с обжатием менее 0,4% не удается устранить площадку текучести на диаграмме растяжения образцов в процессе определения их механических свойств. Такой металл при использовании в качестве основы для нанесения полимерных покрытий подвержен излому при испытании прочности покрытия при изгибе по ГОСТ Р 52146-2003. Увеличение степени обжатия при дрессировке выше 1,2% приведет к снижению пластических свойств оцинкованного проката и проката с полимерным покрытием.

В ряде случаев после дрессировки проводят правку оцинкованной полосы на изгиборастяжной машине с удлинением до 0,5%.

Примеры реализации способа.

Полосу из стали, химический состав которой приведен в таблице 1, прокатывали на стане горячей прокатки, сматывали в рулон, травили на непрерывной травильной линии, прокатали на стане холодной прокатки, химическую очистку, рекристаллизационный отжиг, нанесение цинкового покрытия, дрессировку и правку проводили на агрегате непрерывного горячего цинкования. Деформационно-термические режимы обработки полосы приведены в таблице 2.

Полученный таким образом оцинкованный прокат обрабатывали на линии нанесения полимерных покрытий. Прочность полимерного покрытия при изгибе на 180° определяли по ГОСТ 52146-2003. Результаты испытаний представлены в таблице 2.

|

|

Из таблиц 1 и 2 видно, что в случае реализации предложенного способа (составы 2-4) прочность полимерного покрытия при изгибе на 180° составляет 11/2 T. При запредельных значениях заявленных параметров (составы 1, 5, 6) прочность полимерного покрытия составляет 21/2T, 31/2T и 3 T.

Применение предложенного способа позволяет получить прокат с полимерным покрытием, преимущественно с лакокрасочным, с более жесткими требованиями по прочности полимерного покрытия при изгибе на 180°.