Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет по JP 2010-144724, поданной 25 июня 2010, которая включена в описание полностью ссылкой.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу или устройству для производства железа прямым восстановлением и к способу или устройству для производства с этой целью газа-восстановителя.

Уровень техники

В качестве способов производства металлического железа восстановлением железной руды известны прямой процесс восстановления и доменный процесс производства железа. В процессе прямого восстановления металлическое железо обычно производится восстановлением железной руды в твердой фазе с использованием газа-восстановителя, содержащего водород и монооксид углерода, который получают конверсией природного газа (см. JP 7-5951, и Ютака Инада (Yutaka Inada), "Усовершенствования MIDREX (R) процесса прямого восстановления," R&D Kobe Steel Engineering Reports, Oct. 2000, том. 50, No. 3, с.86-89)

Метан, который является основным компонентом природного газа, конвертируют в водород и монооксид углерода паровым риформингом, используя устройство риформинга с внешним нагревом. Избыток тепла, генерируемого в устройстве риформинга с внешним нагревом, повторно используется в устройстве риформинга, например, для предварительного нагрева природного газа, для производства пара и для предварительного нагрева воздуха для сжигания.

Раскрытие изобретения

Избыток тепла, генерируемый в установке риформинга с внешним нагревом, как обсуждено выше, повторно используют в процессе риформинга природного газа. Однако существует проблема в том, что большая часть избытка тепла сбрасывается без какого-либо повторного использования, тогда как только часть тепла повторно используется в процессе риформинга. Избыток тепла установки риформинга не может быть повторно использован в процессе производства железа прямым восстановлением, потому что в самом процессе производства железа прямым восстановлением существует избыток тепла.

Соответственно, в свете вышеописанной проблемы, цель настоящего изобретения состоит в создании способа производства железа прямым восстановлением, позволяющего собрать и повторно использовать в процессе риформинга большую часть избытка тепла, генерируемого в установке риформинга природного газа, достигая таким образом превосходной эффективности использования энергии; и устройства для производства газа-восстановителя для процесса.

Аспектом настоящего изобретения является создание устройства для производства газа-восстановителя для производства железа прямым восстановлением, которое включает установку риформинга с внутренним нагревом для риформинга природного газа добавлением пара и кислорода к природному газу и с частичным сжиганием природного газа для получения газа-восстановителя, содержащего водород и монооксид углерода, для производства железа прямым восстановлением; устройство удаления диоксида углерода для удаления диоксида углерода из отходящего газа, получаемого при производстве железа прямым восстановлением; и линию рециркуляции отходящего газа для возвращения в цикл отходящего газа, из которого устройством удаления удален диоксид углерода, в качестве газа-восстановителя.

Другим аспектом настоящего изобретения является создание способа производства железа прямым восстановлением сырья, содержащего оксид железа, который включает стадии: риформинга природного газа добавлением пара и кислорода к природному газу и частичным сжиганием природного газа для производства газа-восстановителя, содержащего водород и монооксид углерода; восстановления сырья, содержащего оксид железа, с использованием газа-восстановителя для производства железа прямым восстановлением; удаления диоксида углерода из отходящего газа, генерируемого на стадии восстановления; и рециркуляции отходящего газа, из которого на стадии удаления удален диоксид углерода, в качестве газа-восстановителя.

Согласно настоящему изобретению часть природного газа сжигают добавлением к нему, по меньшей мере, кислорода, а другую часть природного газа подвергают риформингу с использованием тепла сжигания. Это позволяет снизить количество избытка тепла, генерируемого в установке риформинга. Таким образом, избыток тепла, генерируемого в установке риформинга, может быть полностью собран и повторно использован в процессе риформинга. В результате достигнуто большое усовершенствование эффективности использования энергии, требуемой для производства газа-восстановителя в процессе производства железа прямым восстановлением.

Краткое описание чертежей

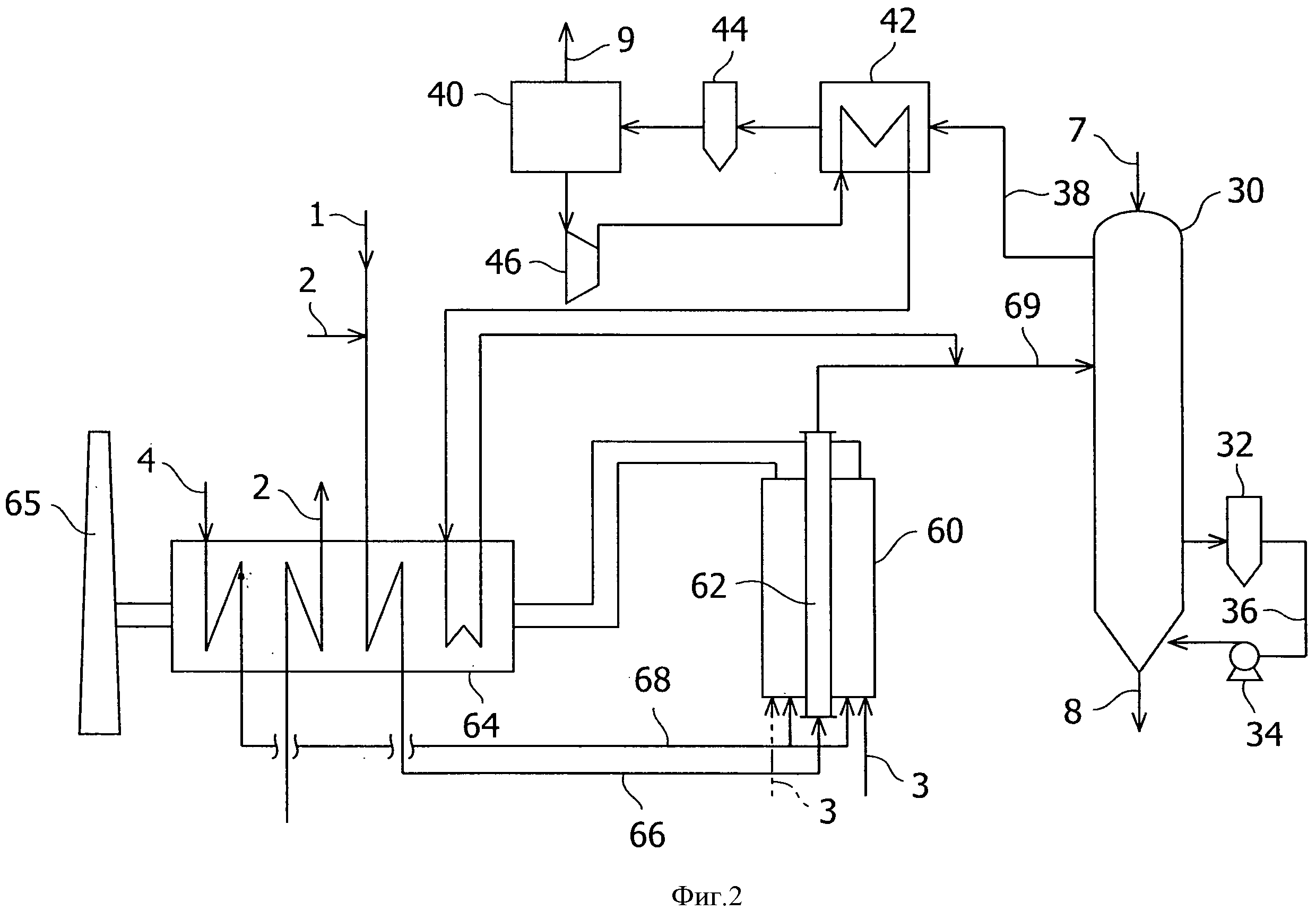

Фиг 1. является схемой, представляющей одно осуществление способа производства железа прямым восстановлением согласно настоящему изобретению.

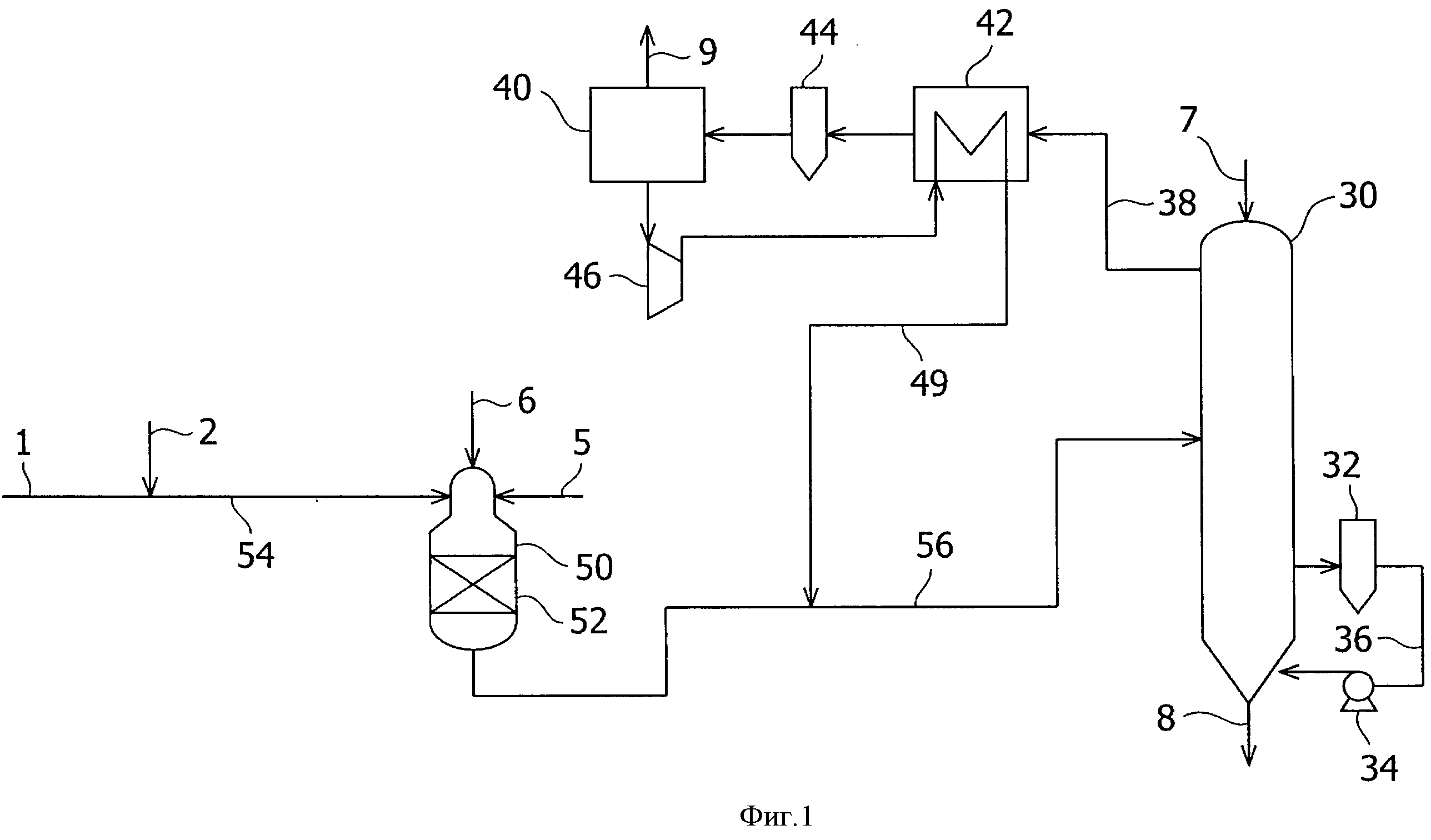

Фиг.2 является схемой, представляющей одно осуществление способа производства железа прямым восстановлением сравнительного примера.

Осуществление изобретения

В дальнейшем описание будет представлено осуществлениями способа производства железа прямым восстановлением согласно настоящему изобретению и устройством, производящим газ-восстановитель, для этого способа со ссылкой на прилагаемые фигуры. Однако изобретение не следует рассматривать ограниченным тем, что представлено на фигурах и описано в заявке.

Фиг.1 представляет осуществление системы производства железа прямым восстановлением для выполнения способа производства железа прямым восстановлением согласно настоящему изобретению. Эта система в основном включает устройство для производства газа-восстановителя и печь восстановления для сырья, содержащего оксид железа. Как показано на фиг.1, устройство для производства газа-восстановителя главным образом включает одну установку 50 риформинга. Печь восстановления по существу включает шахтную печь 30 для восстановления сырья, содержащего оксид железа, газом-восстановителем.

Установка 50 риформинга представляет собой установку с внутренним нагревом и включает слой 52 катализатора, через который проходит природный газ 1. Природный газ 1 является сырьем газа-восстановителя. Слой 52 катализатора заполнен катализатором автотермического риформинга, чтобы проходила реакция автотермического риформинга. Термин "автотермический риформинг" означает подход, в котором и эндотермическая реакция риформинга с паром и экзотермическая реакция частичного окисления проходят в реакционной камере для осуществления риформинга природного газа с хорошим балансом тепла. В качестве катализатора автотермического риформинга может быть использовано широкое разнообразие известных катализаторов. Например, можно использовать катализаторы с активным металлом групп 8-10, таких как никель, кобальт, железо, рутений, родий, иридий и платина. Предпочтительно это катализаторы, в которых активный металл нанесен на поддержку, такую как оксид алюминия.

Установка 50 риформинга включает линию 54 подачи сырья для снабжения установки 50 риформинга природным газом сырья и линии для подачи в установку 50 риформинга пара 5 и кислорода 6 соответственно. Кроме того, установка 50 риформинга включает линию подачи газа-восстановителя 56 для подачи в шахтную печь 30 газа-восстановителя, полученного автотермическим риформингом природного газа.

Шахтная печь 30 обычно используется как печь восстановления для производства железа прямым восстановлением. Шахтная печь 30 включает бункер (не показан) сверху печи для подачи сырья для производства железа прямым восстановлением, средства нагнетания газа-восстановителя (не показаны) в промежуточной части в печи и установку охлаждения (не показана) в более низкой части печи для охлаждения железа, восстановленного газом-восстановителем. Шахтная печь 30 включает средства рециркуляции охлаждающего газа, выходящего из установки охлаждения. В частности, шахтная печь 30 включает, как показано на фиг.1, линию 36 циркуляции охлаждающего газа для введения охлаждающего газа, выводимого из верхней части установки охлаждения в более низкую часть установки охлаждения. Линия циркуляции 36 охлаждающего газа снабжена очистительной установкой 32 охлаждающего газа для очистки охлаждающего газа и компрессором 34 охлаждающего газа для компримирования очищенного охлаждающего газа.

В этом осуществлении устройство для производства газа-восстановителя включает средство для рециркулирования отходящего газа, получаемого в шахтной печи 30 в качестве газа-восстановителя. Средство рециркулирования отходящего газа включает, как показано на фиг.1, устройство 40 для удаления CO2, которое удаляет диоксид углерода из отходящего газа для рециркулирования. В качестве устройства 40 для удаления CO2 может быть использовано, например, устройство для удаления CO2 с абсорбирующим раствором на основе амина в соответствии с химическим процессом абсорбции.

Средство рециркулирования отходящего газа также включает сборную линию 38 отходящего газа для подачи в устройство 40 удаления CO2 отходящего газа, выходящего из верхней части шахтной печи 30, и линию 49 рециркуляции отходящего газа для подачи в шахтную печь 30 отходящего газа, из которого удален диоксид углерода (также может обозначаться как "газ рециркуляции"), который служит газом-восстановителем. Сборная линия 38 отходящего газа снабжена теплообменником 42 для линии 49 рециркуляции отходящего газа и очистительной установкой 44 отходящего газа для удаления пыли и воды, содержащихся в отходящем газе, последовательно по потоку отходящего газа. Линия 49 рециркуляции отходящего газа снабжена газовым компрессором 46 рециркуляции для компримирования рециркуляционного газа и теплообменником 42 для сборной линии 38 отходящего газа последовательно по потоку рециркуляционного газа.

В вышеуказанной конфигурации в слой 52 катализатора устройства 50 риформинга подают природный газ 1 по линии 54 подачи сырья и пар 5 и кислород 6 по соответствующим линиям подачи. В устройстве 50 риформинга сначала часть природного газа подвергается реакции частичного окисления. Реакция частичного окисления является экзотермической реакцией. С использованием полученного в ней тепла и с использованием реакции риформинга с паром, которая является эндотермической реакцией, имеет место реакция риформинга в слое 52 катализатора. Таким образом, частичное окисление и риформинг с паром могут проходить в единственном устройстве 50 риформинга с хорошим балансом тепла. Таким образом, метан, который является основным компонентом природного газа, превращается в водород и монооксид углерода.

Следовательно, газ-восстановитель, содержащий водород и монооксид углерода, может быть получен в слое 52 катализатора устройства 50 риформинга, в частности, без подачи любого топлива. Температура газа-восстановителя составляет 900-1100°С, предпочтительно 950-1050°С. Дополнительно, газ-восстановитель регулируют таким образом, что его давление составляет 4-5 кг/см2 (манометрическое). Случайно, в зависимости от рабочего давления в процессе, давление газа-восстановителя может быть очень высоким. В таком случае на выходе устройства 50 риформинга может быть установлено расширительное устройство для снижения давления газа-восстановителя до 4-5 кг/см2 (манометрическое) и получения энергии.

Линия 56 подачи газа-восстановителя подает газ-восстановитель в промежуточную часть шахтной печи 30, и железная руда 7 восстанавливается до железа газом-восстановителем, в то время как твердая фаза сохраняется. Шахтную печь 30 регулируют так, чтобы давление внутри составляло около 3 кг/см2 (манометрическое). Отходящий газ, получаемый в шахтной печи 30, содержит: диоксид углерода и пар, получаемый прямым восстановлением оксида железа; непрореагировавший в шахтной печи 30 компонент газа-восстановителя, то есть водород и монооксид углерода; и компонент природного газа, не подвергшийся риформингу в устройстве 50 риформинга, главным образом, метан. Отходящий газ выводят из верхней части печи по сборной линии 38 отходящего газа и охлаждают в теплообменнике 42. После удаления конденсацией содержавшейся воды устройством 44 очистки отходящего газа отходящий газ подают в установку 40 удаления CO2. Следует отметить, что давление отходящего газа понижено до около 2,5 кг/см2 (манометрическое) на выходе установки 44 очистки отходящего газа.

В устройстве 40 удаления CO2, удаляют диоксид углерода, содержавшийся в отходящем газе. Диоксид углерода 9 выбрасывают в атмосферу или эффективно используют. Таким образом, пригодный для повторного использования газ рециркуляции может быть получен в устройстве 40 удаления CO2 в качестве газа-восстановителя, содержащего высокую концентрацию водорода и монооксида углерода. Рециркуляционному газу, из которого удален диоксид углерода, позволяют проходить по линии 49 рециркуляции отходящего газа и давление повышают до 4-5 кг/см2 (манометрическое) компрессором 46 для рециркуляционного газа. Затем температуру увеличивают до 400-700°С теплообменником 42 отходящего газа шахтной печи. Затем рециркуляционный газ снова подают в шахтную печь 30 в качестве газа-восстановителя.

Таким образом, в единственном устройстве 50 риформинга проходит автотермическая реакция риформинга, то есть реакция риформинга с хорошим балансом тепла с экзотермической реакцией частичного окисления и эндотермической реакцией риформинга с паром. Соответственно, количество топлива, подаваемого в устройство риформинга, может быть значительно снижено. Кроме того, количество избыточного тепла, генерируемого таким образом в устройстве 50 риформинга, также может быть значительно снижено. Таким образом, достигнуто значительное улучшение эффективности использования энергии, необходимой для производства газа-восстановителя для производства железа прямым восстановлением. Кроме того, для рециркуляции отходящего газа шахтной печи в качестве газа-восстановителя отходящий газ должен быть снова подвергнут риформингу. Однако удаление диоксида углерода из отходящего газа устройством 40 удаления CO2 позволяет возвратить его в цикл в качестве газа-восстановителя простым нагреванием.

Примеры

Моделирование выполняют с использованием системы для производства железа прямым восстановлением, представленной на фиг.1 для энергии, необходимой для производства газа-восстановителя для производства одного миллиона тонн железа прямым восстановлением ежегодно.

В системе, представленной на фиг.1 (Пример), используют 278,0×106 ккал природного газа в час в качестве сырья, и 16630 Нм3 в час кислорода используют в устройстве риформинга. Таким образом, получают 83700 Нм3 в час газа-восстановителя, содержащего СО и Н2 под давлением 4-5 кг/см2 (манометрическое) и температуре 1000°С. Таким образом, может быть достигнуто производство одного миллиона тонн железа прямого восстановления в год.

Кроме того, моделирование в качестве сравнительного примера также выполняют с использованием системы для производства железа прямым восстановлением, представленной на фиг.2. Как показано на фиг.2, система сравнительного примера снабжена единственным устройством 60 риформинга с внешним нагревом. Слой 62 катализатора устройства 60 риформинга заполнен катализатором парового риформинга. В слой 62 катализатора подают по подающей линии 66 природный газ 1 и пар 2, предварительно нагретые в теплообменнике 64 отходящим газом горелки устройства 60 риформинга. В установку 60 риформинга подают природный газ 3 в качестве топлива для горелки. Кроме того, в установку 60 риформинга подают по подающей линии 68 воздух 4 для горелки, предварительно нагретый в теплообменнике 64. Газ-восстановитель, полученный риформингом в устройстве 60 риформинга, подают в шахтную печь 30 по линии 69 подачи газа-восстановителя. После удаления устройством 40 удаления CO2 диоксида углерода из отходящего газа, генерированного в шахтной печи 30, отходящий газ нагревают в теплообменнике 42 для отходящего газа шахтной печи и теплообменнике 64 для отходящего газа горелки устройства 60 риформинга. Затем отходящий газ снова подают в качестве газа-восстановителя в шахтную печь 30.

В системе сравнительного примера, представленного на фиг.2, используют 224,9×106 ккал природного газа в час в качестве сырья и используют 114,8×106 ккал природного газа в час в качестве топлива в устройстве риформинга. Таким образом, получают 83700 Нм3 в час газа-восстановителя, содержащего СО и H2 под давлением 4-5 кг/см2 (манометрическое) и температуре 1000°С. Таким образом, может быть достигнуто производство одного миллиона тонн железа прямым восстановлением в год.

Эффективность использования энергии в примере оценивают на основе сравнительного примера. В примере требуется всего 278,0×106 ккал природного газа в час, включая сырье и топливо. Напротив, в сравнительном примере требуется 339,7×106 ккал природного газа в час, включая сырье и топливо. Следовательно, в примере потребление энергии может быть снижено на 18,16% по сравнению со сравнительным примером.

Расшифровка цифровых обозначений

1, 3 природный газ

2, 5 пар

4 воздух

6 кислород

7 железная руда

8 железо прямого восстановления

9 диоксид углерода

30 шахтная печь

32 устройство очистки охлаждающего газа

34 компрессор охлаждающего газа

36 линия рециркуляции охлаждающего газа

38 сборная линия отходящего газа

40 устройство удаления CO2

42 теплообменник

44 устройство очистки отходящего газа

46 компрессор рециркуляционного газа

48, 49 рециркуляционная линия отходящего газа

50 устройство риформинга

52 слой катализатора

54 линия подачи сырья

56 линия подачи газа-восстановителя

60 устройство риформинга

62 слой катализатора

64 теплообменник

65 дымоход

66 линия подачи сырья

68 линия подачи воздуха

69 линия подачи газа-восстановителя