Результат интеллектуальной деятельности: СПОСОБ СОЗДАНИЯ ПОТОКА ГАЗА В ГИПЕРЗВУКОВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ И АЭРОДИНАМИЧЕСКАЯ ТРУБА

Вид РИД

Изобретение

Изобретение относится к области промышленной аэродинамики, в частности к гиперзвуковым аэродинамическим трубам (АДТ).

Отличительной особенностью этих АДТ является необходимость при больших числах Maxa M>4 нагревать поток для предотвращения конденсации газа, причем, чем больше скорость, тем выше уровень предварительного подогрева.

Другой особенностью гиперзвуковых АДТ является то, что для реализации течения в гиперзвуковом сопле необходимо, например, для числа M=12 обеспечить отношение давлений в форкамере сопла и в рабочей части трубы порядка 106.

В промышленных трубах такие перепады давления получают как за счет высокого давления порядка 10÷100 МПа в форкамере сопла для получения натурных чисел Маха и Рейнольдса, так и понижения давления в рабочей части трубы.

Любая гиперзвуковая АДТ включает 4 основные системы: систему снабжения газом высокого давления, систему подогрева газа перед подачей в сопло, систему охлаждения газа после рабочей части и систему вакуумирования газа из рабочей части АДТ.

Газ высокого давления получают в основном с помощью многоступенчатых компрессоров, которые предварительно нагнетают газ в соответствующие резервуары, в системе подогрева газа обычно используют электрические или кауперные нагреватели, в системе охлаждения используется вода, а вакуумирование производится с помощью системы многоступенчатых эжекторов или вакуумных насосов.

Описание стандартной гиперзвуковой АДТ и способа создания в ней потока приведено в книге "ЦАГИ - центр авиационной науки", авторов Г.С.Бюшгенса, Е.Л.Бедржицкого, М., Наука, 1993, с. 224-226.

Недостатками стандартных гиперзвуковых АДТ, использующих компрессоры, являются малый период действия АДТ ~ 1÷300с, большие энергетические затраты на получение сжатого газа для работы сопла и на вакуумирование рабочей части, особенно, когда оно производится с помощью многоступенчатых эжекторов, потребляющих большое количество газа высокого давления. Кроме того, для охвата всего гиперзвукового диапазона скоростей 4≤М≤25 приходится строить 2-3 таких АДТ.

В тех практических задачах, где возникает потребность в создании разрежения в пределах 102÷10-5 Па, что соответствуют числам М≥18, обычно используется один из трех типов насосов: масляный диффузионный насос, турбомолекулярный насос и криогенный конденсационный насос (ККН). На заключительных этапах вакуумирования в гиперзвуковых АДТ с числами М≥20 и расходах газа через сопло m≥1 кг/с для получения стационарного потока, необходимой продолжительности в зависимости от числа М и типа испытаний (весовые, тепловые, распределения давлений и т.д.) обычно используются ККН.

Примером такой установки является гиперзвуковая вакуумная аэродинамическая труба (Метод и результаты исследований моделей ВКС со струями в гиперзвуковой криогенно-вакуумной аэродинамической трубе. В.И.Благосклонов, В.А.Жохов, В.Г.Кехваянц и др., "Ученые записки ЦАГИ", т. XXX, № 1-2, 1999 г.), где используют запасенный в баллонах сжатый газ, нагревают его для создания гиперзвукового потока, а затем в ККН на предварительно охлажденных криопанелях напускаемый газ после обтекания модели конденсируют в твердую фазу.

Основным недостатком этой АДТ и способа создания потока в ней является совмещение рабочей части трубы с вакуумной камерой и с ККН, что приводит при каждой перестановке модели к существенным потерям времени и увеличению энергозатрат, связанных с повторным вакуумированием рабочей части и захолаживанием криопанелей. Кроме того, из-за расположения криопанели на периферии рабочей части, на нее из внешней среды воздействуют тепловые потоки, соизмеримые с тепловой нагрузкой, создаваемой теплотой конденсации газа. Существенные тепловые нагрузки на криопанель возникают еще и из-за того, что горячий газ конденсируется без предварительного охлаждения из-за вышеупомянутого размещения ККН на периферии рабочей части АДТ. Твердофазный газ, накопленный на криопанелях, не используется в дальнейшем для пополнения запасов газа высокого давления АДТ.

Наиболее близким аналогом является азотная гиперзвуковая АДТ НИЦ им. Лэнгли США ("Аэродинамические трубы для исследований при больших числах Рейнольдса", обзор ЦАГИ, № 353, 1971, с. 11-12) и способ создания потока в ней, где вместо компрессора для получения газа высокого давления используют запасаемый в резервуаре жидкий азот, который по мере необходимости газифицируют и заполняют резервуары газа высокого давления, для уменьшения нагрузки на вакуумные насосы рабочий газ перед поступлением в вакуумную камеру охлаждают.

Недостатками этой АДТ и способа создания потока в ней являются малая продолжительность эксперимента, связанная с ограниченным запасом жидкого газа, затраты дополнительной энергии на газификацию жидкого газа, использование воды в качестве хладагента в газоохладителе, использование обычных вакуумных насосов вместо ККН.

Задачей изобретения является создание компактной, дешевой в строительстве и экономичной в эксплуатации АДТ непрерывного действия, охватывающей весь гиперзвуковой диапазон скоростей с числами Маха 4≤М≤25.

Техническим результатом настоящего изобретения является увеличение расхода откачиваемого газа, снижение энергозатрат на получение газа высокого давления, на газификацию жидкого газа, нагрев и охлаждение рабочего газа, получение термоэлектрической энергии, увеличение времени работы АДТ, уменьшение ее габаритов.

Указанный технический результат достигается тем, что в способе создания потока в гиперзвуковой вакуумной аэродинамической трубе, включающем генерацию газа высокого давления из жидкого газа путем его газификации, регулирование давления и нагрев газа, охлаждение стенок сопла, рабочей части и диффузора, охлаждение рабочего газа в газоохладителе, создание разрежения в вакуумной камере, откачку газа из вакуумной камеры производят с помощью криогенных конденсационных насосов (ККН), вымораживая рабочий газ на криопанелях в твердую фазу, при превышении предельной толщины слоя конденсата производят регенерацию криопанелей, напуская осушенный атмосферный воздух в изолированную полость ККН, полученный в результате регенерации сжиженный газ откачивают для хранения в резервуаре, откуда частично отбирают для газификации и охлаждения рабочего газа в газоохладителе, а полученный газ высокой температуры и давления направляют в резервуар газа высокого давления и (или) используют в газификаторе, кроме того, газ из резервуара высокого давления используют в качестве эжектирующего в многоступенчатом эжекторе при превышении допустимого давления в вакуумной камере, получают термоэлектрическую энергию за счет разницы температур стенок элементов АДТ, омываемых горячим (Т=1500÷3000К) и холодным (Т≈100К) газом.

Указанный технический результат достигается также тем, что в способе создания потока в гиперзвуковой вакуумной аэродинамической трубе криогенный конденсационный насос работает в импульсном режиме.

Указанный технический результат достигается также и тем, что в гиперзвуковой аэродинамической трубе, содержащей резервуар с жидким газом, газификатор жидкого газа, резервуар газа высокого давления, регулятор давления, подогреватель газа, гиперзвуковое сопло, рабочую часть, диффузор, газоохладитель, вакуумную камеру, насосы для откачки газа из вакуумной камеры, применяют для откачки вакуумной камеры криогенные конденсационные насосы (ККН), осушитель атмосферного воздуха, используемого для газификации жидкого газа и регенерации криопанелей, с резервуаром для хранения и насосом для его перекачки в газификатор, насосы для перекачки жидкого газа, полученного при регенерации криопанелей в резервуар жидкого газа, в газификатор и в газоохладитель, кроме того, АДТ содержит многоступенчатый эжектор для создания разрежения в вакуумной камере, клапаны и затворы для изоляции вакуумной камеры от газонагревателя, криогенных насосов и эжектора, термопары для получения электроэнергии за счет разницы температур стенок элементов АДТ, омываемых горячим (Т=1500÷3000 K) и холодным (Т≈100 K) газом.

Указанный технический результат достигается также и тем, что в гиперзвуковой аэродинамической трубе криогенный конденсационный насос выполнен в виде пакета вложенных друг в друга с зазором перфорированных криопанелей, выполненных из пористого металла с открытой системой пор.

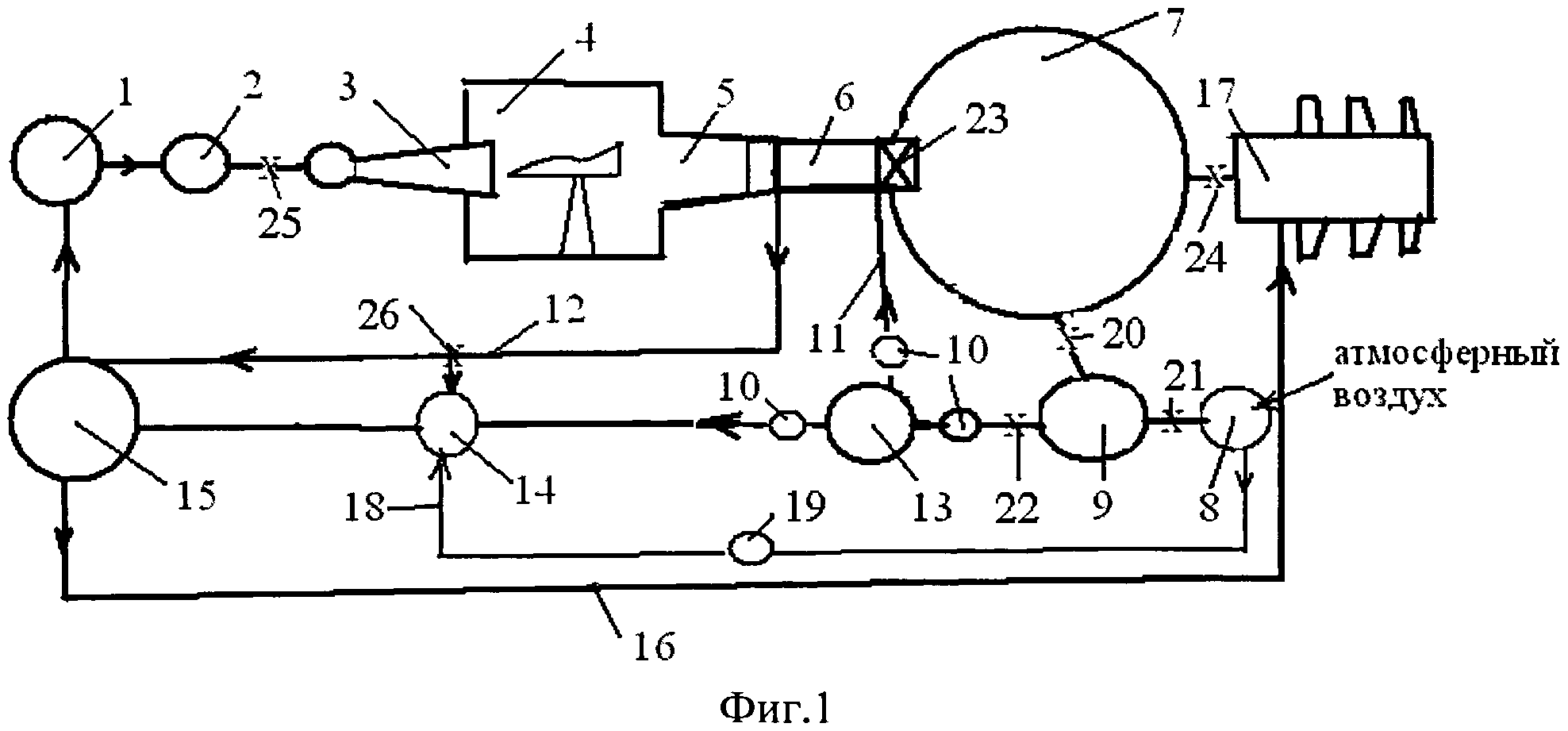

На фиг.1 представлена схема предлагаемой гиперзвуковой аэродинамической трубы с основными элементами (АДТ). АДТ включает систему регулирования газа высокого давления (1), газонагреватель (2), сопло (3), рабочую часть с моделью (4), диффузор (5), газоохладитель (6), вакуумную камеру (7), осушитель атмосферного воздуха с резервуаром для его хранения (8), криогенные конденсационные насосы (9), насосы перекачки жидкого газа (10), линию (11) подвода жидкого газа к газоохладителю и отвода получившегося газа к газификатору и резервуару высокого давления (12), резервуар для хранения жидкого газа (13), газификатор (14), резервуар газа высокого давления (15), линию (16) подачи высоконапорного газа к многоступенчатому эжектору (17), линию (18) подачи осушенного атмосферного воздуха в газификатор с помощью насоса (19), клапаны и затворы (20-26).

Способ создания потока в гиперзвуковой аэродинамической трубе рассмотрим на примере работы приведенной выше АДТ (фиг.1), когда в вакуумной камере, рабочей части и полостях крионасосов газ находится в атмосферных условиях. Число KKH в системе вакуумирования выбирается с учетом расхода газа через гиперзвуковое сопло, объема вакуумной камеры, продолжительности эксперимента и производительности KKH.

Перед началом работы АДТ в этом случае закрывают клапаны (20-22) и изолируют ККН (9) от АДТ и приводят в рабочее состояние первый из ККН, т.е. обеспечивают соответствующие давление в полости ККН и температуру криопанелей Т=10÷25 К, достаточные для вымораживания в твердую фазу поступающего из вакуумной камеры газа. Криопанели ККН (9) охлаждают рефрижераторами на базе гелиевых компрессоров (на рисунке не показаны), вырабатывающих жидкий или газообразный гелий. Далее с помощью первого ККН последовательно откачивают полости остальных ККН и с помощью жидкого или газообразного гелия охлаждают криопанели всех ККН до температур Т=10÷25 K. После этого открывают клапан (20) и при закрытых клапанах (24) и (25) начинают откачку пространства АДТ от вакуумной камеры (7) до сопла (3) всеми ККН.

Далее производят запуск сопла и измерение необходимых параметров при обтекании потоком исследуемой модели, размещенной в рабочей части АДТ. Соответствующий уровень давления в вакуумной камере и в рабочей части АДТ поддерживают при помощи ККН, что обеспечивает стационарный режим истечения газа из сопла необходимой продолжительности в зависимости от числа М и типа испытаний (весовые, тепловые, распределения давлений и т.д.). Описанная процедура самая напряженная для работы крионасосов: вакуумирование начинается с атмосферного давления в вакуумной камере и в полостях ККН; в последующих пусках ККН начинают работать с уже достигнутого уровня разрежения в вакуумной камере и с охлажденными до Т=10÷25 К криопанелями, так как после окончания эксперимента закрывают клапан (23), изолируя вакуумную камеру и ККН от остальной части АДТ.

При образовании на криопанели толстого слоя твердофазного газа, препятствующего дальнейшей конденсации газа, производят операцию регенерации ККН, т.е. удаления налипшего слоя. Рационально эту процедуру совместить по времени с технологическими перерывами в работе АДТ.

Для этого перестают охлаждать соответствующий ККН, открывают клапан (21) и напускают в изолированную полость ККН атмосферный воздух, очищенный от паров воды с помощью осушителя (8). Твердофазный газ в результате нагрева плавится и переходит в жидкую фазу, а напускаемый воздух охлаждается и частично конденсируется в жидкую фазу. Таким образом, после каждой регенерации масса жидкого газа увеличивается по сравнению с массой сконденсированного на криопанели твердого газа, так как, во-первых, плавится весь твердофазный газ, во-вторых, часть осушенного атмосферного воздуха из резервуара (8), отправленная в полость ККН для плавления твердофазного газа, сама превращается в жидкий газ.

Из уравнений баланса энергии, затрачиваемой массой m2 осушенного воздуха с температурой T2 на нагрев массы m1 твердого газа от начальной температуры T1 до температуры конденсации газа Tконд, включая теплоту плавления λ этой массы m1, можно вычислить:

m2=m1(Cг(Tконд-T1)+λ)/(Cв(T2-Tконд)+q),

где Сг - средняя теплоемкость газа в интервале температур T1÷Тконд, а Cв - средняя теплоемкость воздуха в интервале температур Т2÷Тконд; q - теплота конденсации воздуха.

В зависимости от исходных параметров увеличение массы жидкого газа после регенерации криопанелей может составить 20-30% от первоначальной массы твердого газа.

Жидкий газ из полости ККН при закрытом клапане (21) откачивают с помощью насоса (10) в резервуар жидкого газа (13), охлаждают криопанели до Т=10÷25 K, и ККН снова готов к работе. Жидкий газ из резервуара (13) направляют в газификатор (14), а полученный газ высокого давления направляют для поддержания постоянного давления в резервуаре (15). Кроме того, жидкий газ из резервуара (13) насосом (10) через систему (11) подают в газоохладитель (6) для охлаждения рабочего газа перед запуском в вакуумную камеру (7). При этом жидкий газ, охлаждающий рабочий газ в газоохладителе (6), превращается в газ высокого давления и температуры и по линии (12) поступает с помощью клапана (26) в резервуар газа высокого давления (15) и (или) в газификатор (14).

В упрощенном виде можно выделить следующую непрерывную технологическую цепочку работы АДТ: газ высокого давления из резервуара (15) подается через систему регулирования газа высокого давления (1) в газонагреватель (2) и далее в сопло (3), после обтекания модели в рабочей части (4) газ проходит через газоохладитель (6) в вакуумную камеру, откуда откачивается ККН (9) и конденсируется в твердую фазу на предварительно охлажденных криопанелях, при регенерации криопанелей получается жидкий газ, который запасается в резервуаре (13), часть жидкого газа отбирается в газификатор (14), откуда полученный газ высокого давления вновь оказывается в резервуаре (15) и т.д.

В случае, когда ККН не справляются с вакуумированием, открывается затвор (24) между вакуумной камерой (7) и эжектором (17) и начинается дополнительное вакуумирование камеры (7), причем в качестве эжектирующего газа используется газ высокого давления из резервуара (15).

В варианте способа создания потока газа в гиперзвуковой аэродинамической трубе предлагается использовать ККН в импульсном режиме работы. В отличие от стационарного в импульсном режиме работы криопанелей теплота конденсации в период напуска не отводится от криопанелей, а аккумулируется в них за счет их собственной теплоемкости и теплоемкости осевшего на них конденсата. Другими словами, импульсный режим заключается в том, что предварительно захолаживаются большие массы криопанелей с развитой поверхностью, в ходе пуска они выступают в роли аккумуляторов холода. Здесь можно провести аналогию с импульсными АДТ, где осуществляется аккумулирование газа высокого давления в резервуарах с помощью длительной работы компрессоров. Переход от стационарного к теплоаккумуляционному принципу работы ККН, далее называемому импульсным, позволяет кардинальным образом решить проблему увеличения расходов в криогенно-вакуумных АДТ при неизменной производительности рефрижератора и расширить диапазон моделируемых чисел Маха и Рейнольдса. Производительность крионасоса после начала работы увеличивается, так как увеличивается суммарная масса криопанели и налипшего на нее конденсата, но при определенной толщине конденсата из-за его низкого коэффициента теплопроводности по сравнению с материалом криопанели рефрижератор не справляется с охлаждением внешней поверхности конденсата и соответственно уменьшается, а затем прекращается и криозахват молекул газа, т.е. его откачка. Для восстановления работы крионасоса требуется регенерация криопанелей, т.е. освобождение от слоя твердофазного конденсата.

В одном из вариантов гиперзвуковой аэродинамической трубы ККН выполнен в виде пакета вложенных друг в друга с зазором перфорированных криопанелей, причем сами криопанели выполнены из пористого металла с открытой системой пор. ККН являются насосами поверхностного действия, т.е., чем больше поверхность контакта газа с панелью ККН, тем выше скорость откачки газа. Пора считается открытой, если она сообщается с поверхностями пористого тела и проницаема для газа при наличии градиента давления на пористом теле. Удельная поверхность (отношение суммарной поверхности тела к его массе) пористого металла, полученного методами порошковой металлургии, в зависимости от степени пористости составляет порядка 0,05÷1 м2/г (см. Е.Л.Шведков, Э.Т.Денисенко, Н.Н.Ковенский. "Словарь-справочник по порошковой металлургии", Киев, 1982 и С.В. Белов. "Пористые металлы в машиностроении", М., 1976). Для пластин из компактных металлов, используемых в качестве криопанели, эта величина порядка 10-4 м2/г. Из приведенных данных видно, что площадь контакта с откачиваемым газом пористой криопанели по сравнению с криопанелью из сплошного металла увеличивается на 2-4 порядка, что позволяет увеличить производительность ККН. При использовании пакета концентрических (вложенные с зазором друг в друга цилиндрические криопанели) перфорированных криопанелей производительность ККН возрастает дополнительно из-за увеличения эффективной площади контакта газа с поверхностью криопанели, связанной, в том числе с тем, что при перетекании газа между криопанелями работают обе стороны криопанели. Кроме того, внешние криопанели пакета выступают в роли теплозащитных экранов от проникновения тепловых потоков снаружи.

Использование концентрического пакета перфорированных криопанелей из пористого металла и импульсного режима работы ККН позволяют откачать практически любой расход газа через гиперзвуковое сопло.

В заключение сравним энергозатраты на работу предлагаемой АДТ и аналогов.

В прототипах и предлагаемом варианте АДТ энергия в основном тратится на работу по получению газа высокого давления, на подогрев и вакуумирование газа.

На подогрев газа и его вакуумирование в аналогах и в предложенном варианте АДТ затрачивается примерно одинаковая энергия, причем стоимость и характеристики энергопотребления ККН и традиционных вакуумных насосов, используемых в гиперзвуковых АДТ, примерно одинаковы.

Предлагаемое изобретение дает существенный энергетический выигрыш на этапе регенерации криопанелей, когда за счет энергии окружающей среды твердофазный газ превращается сначала в жидкий газ, далее в газификаторе - газ высокого давления (порядка 800-1000 атм для различных типов газов), причем масса и давление вновь получаемого газа превосходит массу и давление первоначального газа, использованного в АДТ, за счет дополнительной конденсации газа, напускаемого в полость крионасоса для регенерации криопанелей. В аналогах регенерация производится обычно с помощью электронагревателей, а полученный газ удаляется в атмосферу.

ККН в предлагаемой схеме не только откачивают вакуумную камеру, но и являются источником газа высокого давления, не требующим дополнительных затрат электроэнергии.

Для сравнения приведем пример затрат энергии на получение газа высокого давления: в гиперзвуковой АДТ непрерывного действия с замкнутым контуром (CHFT) НИЦ им. Ленгли NASA. При М=10-11 мощность привода многоступенчатого компрессора составляет 17,7 МВт (Аэродинамические трубы и газодинамические установки зарубежных стран. Том 2. Трансзвуковые и гиперзвуковые аэродинамические трубы, обзор ЦАГИ № 664-86, 1986, с. 185).

ККН потребляет энергию порядка 10÷5 кВт при холодопроизводительности ≈1 кВт на уровне температур Т=10÷25 К. Другие вакуумные насосы потребляют примерно такую же энергию, как ККН, но они откачивают вакуумную камеру, а газ выбрасывают в атмосферу.

Использование вместо воды жидкого газа в газоохладителе (6) рабочего газа также дает положительный эффект. Во-первых, хладоресурс жидкого газа, имеющего начальную температуру Т≈100 К, превышает этот показатель у воды и соответственно можно уменьшить габариты газоохладителя; во-вторых, полученный газ высокого давления и температуры можно использовать в системе газоснабжения АДТ, частично экономя энергию на нагрев рабочего газа в газонагревателе (2). Кроме того, в прототипе вода нагревается и надо тратить энергию для ее охлаждения, чтобы использовать вновь.

Используя большие площади нагретых стенок (Т=1500÷3000 К) газонагревателя (2), сопла (3), диффузора (5), газоохладителя (6), куда можно поместить горячие спаи термопар (на рисунке не показаны), и объем резервуара (13) жидкого газа, имеющего температуру Т≈100 К, куда можно опустить холодные спаи термопар, получим термоэлектричество для работы элементов АДТ.

Отсутствие многоступенчатых компрессоров и многочисленных резервуаров для хранения газа высокого давления существенно уменьшает габариты предлагаемой АДТ.

Кроме экономии при эксплуатации АДТ есть существенная экономия, связанная с ее строительством: предлагаемая АДТ охватывает весь гиперзвуковой диапазон с числами Маха М=4÷25, а обычно для этих целей строится 2-3 различных АДТ. Действительно, наличие ККН позволяет в области больших чисел М≥20 получить необходимые для работы АДТ степени разрежения, недоступные другим вакуумным насосам. С другой стороны, те же ККН в области умеренных и малых чисел 4≤М≤10, когда требуется обеспечить большие расходы высоконапорного газа через сопло АДТ, позволяют сделать это непрерывно и экономично.