Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ НЕФТИ

Вид РИД

Изобретение

Изобретение относится к способам переработки нефти и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки нефти, включающий нагрев и ввод сырья в ректификационную колонну с подачей паров с верха колонны после частичной конденсации в газосепаратор с получением газа и легкой бензиновой фракции, выделение боковыми погонами через отпарные секции бензиновой и дизельной фракций, а с низа - мазута, с использованием острого и циркуляционного орошений и ввода нагретых потоков в колонну и отпарные секции, дальнейшую перегонку мазута в вакуумной колонне с получением вакуумных дистиллятов и гудрона (И.А. Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.148, рис.III-1б).

Недостатком данного способа являются высокие энергозатраты.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ переработки нефти, включающий ввод нагретого сырья в колонну частичного отбензинивания нефти с отбором с верха колонны бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка при подаче в куб колонны подогретого потока, нагрев кубового остатка в печи, его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями с подачей в низ секций и сложной колонны нагретых потоков, отбор с верха сложной колонны тяжелой бензиновой фракции, боковыми погонами через отпарные секции керосиновой, легкой и тяжелой дизельных фракций и с низа сложной колонны мазута, подачу мазута после нагрева в печи в вакуумную колонну с отбором дизельных фракций, легкого и тяжелого вакуумных газойлей и с низа вакуумной колонны гудрона с использованием циркуляционных орошений в сложной атмосферной и вакуумной колоннах, и ввода испаряющего агента в низ вакуумной колонны (А.с. СССР №1342908, C10G 7/06, 1985 г.).

Недостатком известного способа являются высокие энергозатраты и расход кислых вод, а также капитальные затраты в связи с большим расходом мазута и использованием в качестве испаряющего агента в вакуумной колонне водяного пара.

Задачей настоящего изобретения является снижение энергозатрат и расхода кислых вод, а также капитальных затрат.

Указанная задача решается тем, что в способе переработки нефти, включающем ввод нагретого сырья в колонну частичного отбензинивания нефти с отбором с верха колонны бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка при подаче в куб колонны подогретого потока, нагрев кубового остатка в печи, его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями, с подачей в низ секций и сложной атмосферной колонны нагретых потоков, отбор с верха сложной атмосферной колонны тяжелой бензиновой фракции, боковыми погонами через отпарные секции керосиновой, легкой и тяжелой дизельных фракций и с низа сложной атмосферной колонны мазута, подачу мазута после нагрева в печи в вакуумную колонну с отбором дизельных фракций, легкого и тяжелого вакуумных газойлей и с низа вакуумной колонны гудрона с использованием циркуляционных орошений в сложной атмосферной и вакуумной колоннах и ввода испаряющего агента в низ вакуумной колонны, согласно изобретению, мазут перед нагревом в печи подают в низ вакуумной секции, на верх которой подают охлажденную жидкость, отбираемую из сечения сложной атмосферной колонны, расположенного между вводом в нее сырья и выводом бокового погона в отпарную секцию тяжелой дизельной фракции, пары с верха вакуумной секции конденсируют и направляют в вакуумную колонну в сечение между отборами легкого и тяжелого вакуумных газойлей, а жидкость с низа вакуумной секции после нагрева в печи в зону питания вакуумной колонны, в вакуумной колонне получают легкую и тяжелую дизельные фракции, легкую дизельную фракцию после нагрева вводят в низ вакуумной колонны в качестве испаряющего агента.

За счет подачи мазута перед нагревом в печи в низ вакуумной секции, подачи на верх последней охлажденной жидкости, отбираемой из сложной атмосферной колонны из сечения, расположенного между вводом в нее сырья и выводом бокового погона в отпарную секцию тяжелой дизельной фракции, конденсации паров с верха вакуумной секции и подачи в вакуумную колонну в сечение между отбором легкого и тяжелого вакуумных газойлей, и жидкости с низа вакуумной секции после нагрева в печи в зону питания вакуумной колонны, снижается количество продукта, нагреваемого в вакуумной печи, и тем самым снижаются энергозатраты, а также капитальные затраты. Получение в вакуумной колонне легкой и тяжелой дизельных фракций и ввод легкой дизельной фракции после нагрева в низ вакуумной колонны в качестве испаряющего агента позволяет отказаться от подачи в качестве последнего водяного пара и тем самым снизить расход кислых вод.

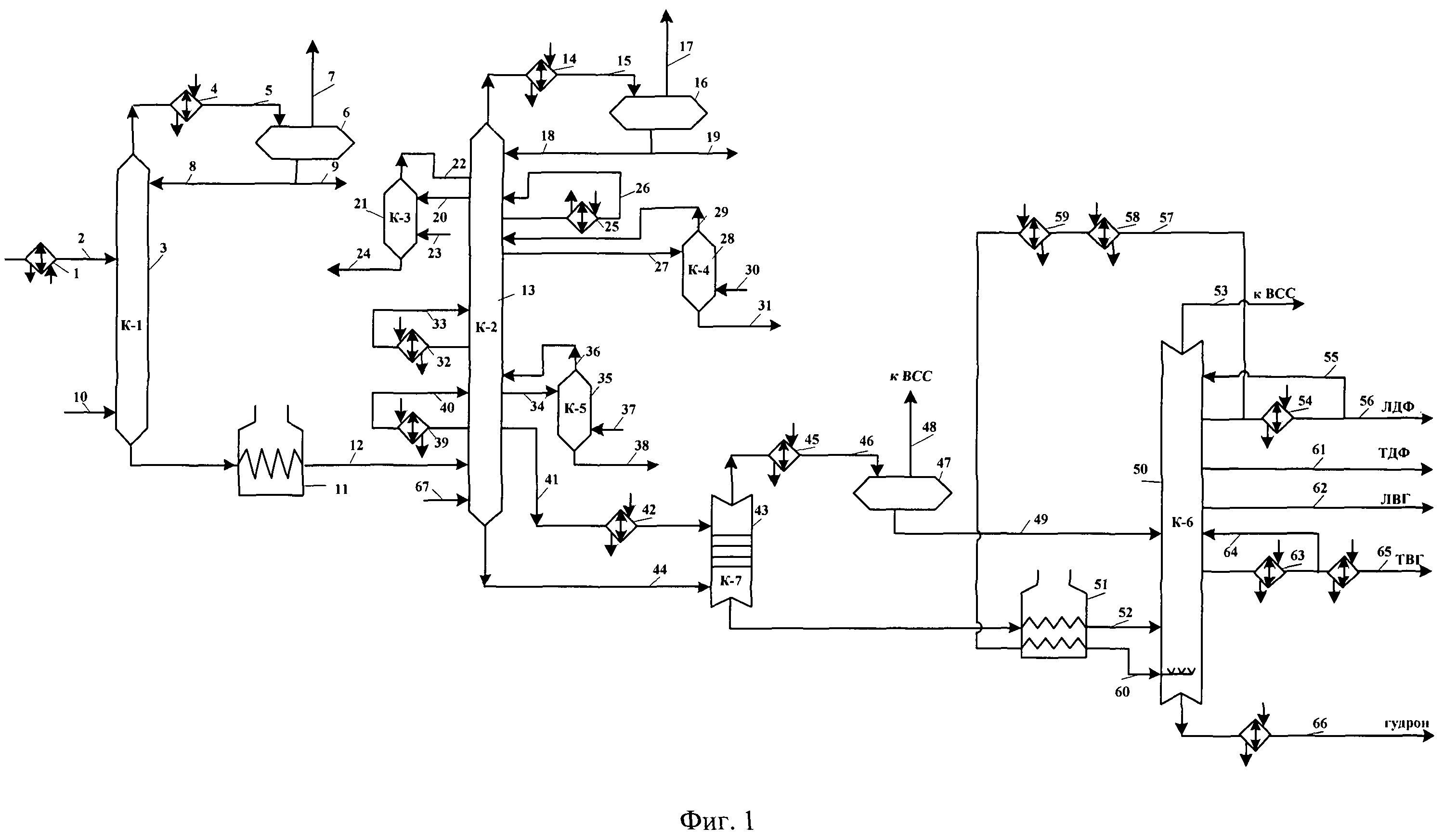

На прилагаемом чертеже представлена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Нефть нагревают в теплообменнике 1 и по линии 2 вводят в колонну частичного отбензинивания нефти 3. Пары с верха колонны частичного отбензинивания нефти 3 частично конденсируют в конденсаторе-холодильнике 4 и по линии 5 вводят в газосепаратор 6. С верха газосепаратора 6 по линии 7 выводят газ. С низа газосепаратора 6 отводят жидкость. Часть жидкости по линии 8 возвращают на верх колонны частичного отбензинивания нефти 3, а балансовый избыток отводят по линии 9 в качестве легкого бензина. В низ колонны частичного отбензинивания нефти 3 по линии 10 вводят нагретый поток. Остаток колонны частичного отбензинивания нефти 3 направляют в печь 11 и по линии 12 вводят в сложную атмосферную колонну 13. Пары с верха сложной атмосферной колонны 13 частично конденсируют в конденсаторе-холодильнике 14 и по линии 15 вводят в газосепаратор 16. С верха газосепаратора 16 по линии 17 выводят газ. С низа газосепаратора 16 отводят жидкость. Часть жидкости по линии 18 подают на верх сложной атмосферной колонны 13, а балансовый избыток отводят по линии 19 в качестве тяжелого бензина. Верхний боковой погон сложной атмосферной колонны 13 по линии 20 подают на верх верхней отпарной секции 21. Пары с верха верхней отпарной секции 21 по линии 22 возвращают в сложную атмосферную колонну 13. В низ отпарной секции 21 по линии 23 подают нагретый поток, а с ее низа по линии 24 отводят керосин. Верхнее циркуляционное орошение сложной атмосферной колонны 13 охлаждают в теплообменнике 25 и возвращают в нее обратно по линии 26. Средний боковой погон сложной атмосферной колонны 13 по линии 27 подают на верх средней отпарной секции 28. Пары с верха средней отпарной секции 28 по линии 29 возвращают в сложную атмосферную колонну 13. В низ отпарной секции 28 по линии 30 подают нагретый поток. С низа средней отпарной секции 28 по линии 31 отводят легкое дизельное топливо. Среднее циркуляционное орошение сложной атмосферной колонны 13 охлаждают в теплообменнике 32 и возвращают в нее обратно по линии 33. Из сложной атмосферной колонны 13 по линии 34 выводят боковой погон и подают на верх нижней отпарной секции 35. Пары с верха нижней отпарной секции 35 по линии 36 возвращают в сложную атмосферную колонну 13, в низ по линии 37 подают нагретый поток, а с ее низа по линии 38 отводят тяжелое дизельное топливо. Нижнее циркуляционное орошение сложной атмосферной колонны 13 охлаждают в теплообменнике 39 и возвращают обратно в нее по линии 40. Из сложной атмосферной колонны 13 по линии 41 отводят нижний боковой погон, охлаждают в теплообменнике 42 и подают наверх вакуумной секции 43. С низа сложной атмосферной колонны 13 отводят остаток (мазут) и по линии 44 подают в низ вакуумной секции 43. С верха вакуумной секции 43 отводят пар, конденсируют в теплообменнике 45 и по линии 46 подают в емкость 47. С верха емкости 47 по линии 48 отводят газы разложения в вакуумсоздаюшую систему. С низа емкости 47 отводят жидкость и по линии 49 подают в вакуумную колонну 50. С низа вакуумной секции 43 отводят жидкость, нагревают в печи 51 и по линии 52 вводят в вакуумную колонну 50. С верха вакуумной колонны 50 по линии 53 отводят газы разложения в вакуумсоздаюшую систему. Из вакуумной колонны 50 выводят верхний боковой погон, охлаждают в теплообменнике 54. Часть его по линии 55 возвращают на верх вакуумной колонны 50. Балансовый избыток по линии 56 отводят в качестве легкой дизельной фракции. Этот же боковой погон, отводимый по линии 57, нагревают в теплообменнике 58, нагревателе 59 через печь 51 и по линии 60 подают в низ вакуумной колонны 50 в качестве испаряющего агента. Из вакуумной колонны 50 по линии 61 отводят тяжелую дизельную фракцию, по линии 62 легкий вакуумный газойль. Из вакуумной колонны 50 отводят боковой погон, охлаждают в теплообменнике 63. Часть его по линии 64 возвращают в колонну 50 в качестве нижнего циркуляционного орошения, а балансовый избыток по линии 65 отводят в качестве тяжелого вакуумного газойля. С низа вакуумной колонны 50 по линии 66 отводят гудрон. В низ сложной атмосферной колонны 13 по линии 67 подают нагретый поток.

Сравнительные показатели работы схем переработки нефти по прототипу и предлагаемому способу приведены в таблице.

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволяет снизить тепловую нагрузку вакуумной печи с 22,437 до 18,525 Гкал/час, то есть на 17,44%. Кроме того, экономится 4,25 т/час водяного пара и снижается диаметр колонны с 9,0 до 7,4 м, что позволяет снизить энергозатраты и расход кислых вод, а также капитальные затраты.

Таким образом, предлагаемое изобретение позволяет снизить энергозатраты и расход кислых вод, а также капитальные затраты.

|

|

|

|

|