Изобретение относится к способам переработки нефти и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки нефти, включающий нагрев и ввод сырья в ректификационную колонну с подачей паров с верха колонны после частичной конденсации в газосепаратор с получением газа и легкой бензиновой фракции и выделение боковыми погонами через отпарные секции бензиновой и дизельной фракций, а с низа - мазута с использованием острого и циркуляционного орошения и ввода нагретых потоков в колонну и отпарные секции (И.А.Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.148, рис.III-1a).

Недостатком данного способа является низкая производительность по сырью.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ переработки нефти, включающий ввод нагретого сырья в колонну частичного отбензинивания с отбором с верха колонны легкой бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка при подаче в куб колонны подогретого потока, нагрев кубового остатка в печи и его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями, с подачей в низ секций и сложной колонны водяного пара, отбор с верха колонны тяжелой бензиновой фракции, боковыми погонами через отпарные секции, керосиновой, легкой и тяжелой дизельных фракций и с низа сложной колонны мазута (И.А.Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.157, рис.III-6а).

Недостатками известного способа являются низкая производительность по сырью и высокие энергетические и капитальные затраты в связи с выводом большого количества остатка колонны частичного отбензинивания и подачей в сложную атмосферную колонну, что снижает пропускную способность колонны, печей и конденсаторов-холодильников.

Задачей настоящего изобретения является увеличение производительности по сырью и снижение энергетических и капитальных затрат.

Указанная задача решается тем, что в способе переработки нефти, включающем ввод нагретого сырья в колонну частичного отбензинивания с отбором с верха колонны легкой бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка, нагрев кубового остатка в печи и его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями, с подачей в низ секций и сложной колонны водяного пара, отбор в сложной колонне балансового количества тяжелой бензиновой фракции, боковыми погонами через отпарные секции - керосиновой, легкой и тяжелой дизельных фракций и с низа сложной колонны - мазута, согласно изобретению нагретое сырье вводят в виде верхнего и нижнего потоков в колонну частичного отбензинивания, при этом нижний поток, который нагревают в печи и подают в куб колонны, представляет собой более половины сырья, балансовое количество тяжелой бензиновой фракции возвращают на орошение колонны частичного отбензинивания нефти и отводят вместе с легкой бензиновой фракцией и боковым погоном колонны частичного отбензинивания, подаваемым в сложную колонну в сечение между отборами из нее в отпарные секции керосиновой и легкой дизельной фракций, причем в секции выше отбора бокового погона колонны частичного отбензинивания необходимо иметь 64%, а в отгонной секции, расположенной выше ввода подогретого потока в куб колонны, - 9% от общего количества тарелок, установленных в колонне.

За счет использования в качестве нижнего подогретого потока, подаваемого в куб колонны частичного отбензинивания нефти, вместо горячей струи, которая имеет низкую долю отгона на входе в колонну, более половины всего сырья после нагрева в печи, удается существенно поднять паровые и жидкостные нагрузки в колонне и в связи с этим вывести из колонны боковой погон в количестве, приблизительно равном сумме отборов керосиновой и легкой дизельной фракций. Отбор бокового погона колонны частичного отбензинивания нефти в таком большом количестве разгружает как колонну частичного отбензинивания, так, в особенности, и сложную атмосферную колонну, в которой уже доиспаряется очень незначительное количество керосиновой и легкой дизельной фракций и практически все количество тяжелой дизельной фракции, количество которой существенно меньше, чем легкой. Возврат балансового количества тяжелой бензиновой фракции на орошение колонны частичного отбензинивания позволяет отвести тяжелую ее часть с боковым погоном колонны частичного отбензинивания, что улучшает четкость разделения по грани бензиновая - керосиновая фракции, чему способствует также установка в секции выше отбора бокового погона колонны частичного отбензинивания 64% от общего числа тарелок, установленных в колонне. Установка в отгонной секции колонны только 9% от общего количества тарелок, установленных в колонне, при достаточной отпарке легких фракций из частично отбензиненной нефти препятствует конденсации необходимых в боковом погоне легких дизельных фракций не нагретым в печи потоком нефти. Все это приводит к увеличению производительности по сырью и снижению энергетических и капитальных затрат.

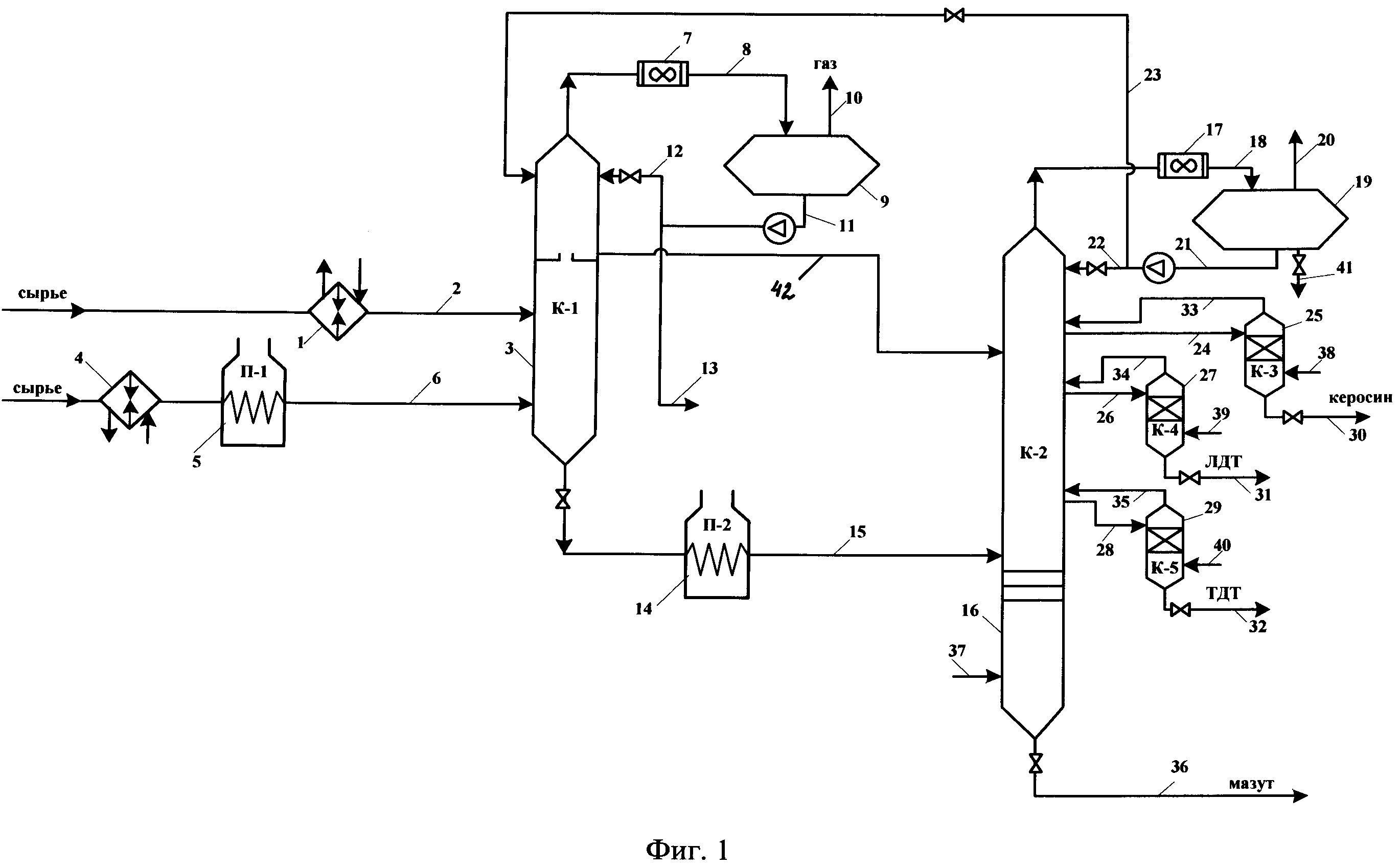

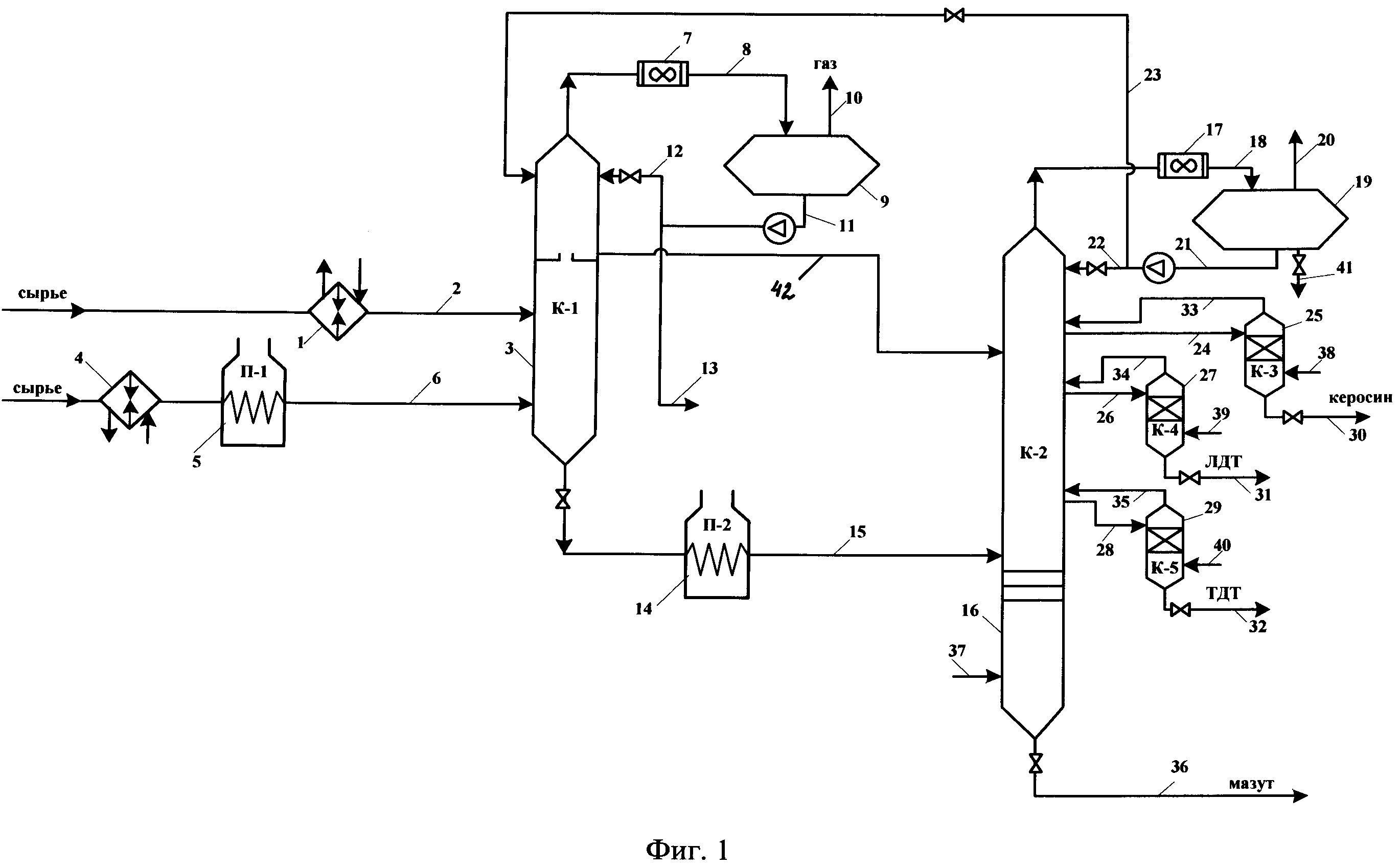

На прилагаемом чертеже представлена схема осуществления предлагаемого способа.

Верхний поток нефти нагревают в теплообменнике 1 и по линии 2 вводят в колонну частичного отбензинивания нефти 3 (К-1). Нижний поток нефти нагревают в теплообменнике 4, в печи 5 и по линии 6 вводят в низ колонны 3. Пары с верха колонны 3 частично конденсируют в конденсаторе-холодильнике 7, а затем по линии 8 вводят в газосепаратор 9. С верха газосепаратора 9 по линии 10 выводят газ. С низа газосепаратора 9 отводят жидкость по линии 11.

Часть жидкости по линии 12 возвращают на верх колонны 3, а балансовый избыток отводят по линии 13 в качестве бензина. Остаток колонны 3 направляют в печь 14 (П-2) и по линии 15 вводят в колонну 16 (К-2).

Пары с верха колонны 16 частично конденсируют в конденсаторе-холодильнике 17, а затем по линии 18 вводят в газосепаратор 19. С верха газосепаратора 19 по линии 20 выводят газ. С низа газосепаратора 19 по линии 21 отводят жидкость. Часть жидкости по линии 22 возвращают на верх колонны 16, а балансовый избыток по линии 23 подают на верх колонны 3. Верхний боковой погон колонны 16 по линии 24 подают на верх верхней отпарной секции 25 (К-3). Средний боковой погон колонны 16 по линии 26 подают на верх средней отпарной секции 27 (К-4). Нижний боковой погон колонны 16 по линии 28 подают на верх нижней отпарной секции 29 (К-5). С низа верхней 25, средней 27 и нижней 29 отпарных секций выводят соответственно по линиям 30, 31 и 32 керосин, легкое и тяжелое дизельные топлива. Пары с верха отпарных секций 25, 27 и 29 соответственно по линиям 33, 34 и 35 возвращают в колонну 16. С низа колонны 16 по линии 36 выводят мазут. В низ колонны 16 и отпарных секций 25, 27 и 29 соответственно по линиям 37, 38, 39 и 40 подают водяной пар. Из газосепаратора 19 по линии 41 отводят воду. Из колонны 3 выводят боковой погон и по линии 42 вводят в колонну 16.

Сравнительные показатели работы схем переработки нефти по прототипу и предлагаемому способу приведены в прилагаемой таблице.

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволит увеличить производительность по сырью с 18,75 до 37,50 т/час, то есть в 2 раза. Кроме того, снижаются энергетические затраты. Суммарный подвод тепла в печах снижается с 5,357 до 4,856 Гкал/час, то есть на 13,4%. Суммарный отвод тепла в конденсаторах - холодильниках - с 5,564 до 4,586 Гкал/час, то есть на 21,3%. Также снижаются капитальные затраты. Диаметр первой колонны 3 (К-1) снижается с 2,2 до 2,0 м, второй колонны 16 (К-2) - с 1,4 до 1,2 м.

Таким образом, предлагаемое изобретение позволяет увеличить производительность по сырью и снизить энергетические и капитальные затраты.

| Таблица 1 |

| Основные показатели работы колонн |

| Показатели |

Вариант прототип |

Вариант предл. способ |

| 1 |

2 |

3 |

| Расход, т/час |

|

|

| - общего потока сырья, в т.ч. |

18,75 |

37,50 |

| - верхнего потока сырья |

- |

16,00 |

| - нижнего потока сырья |

- |

21,50 |

| - горячей струи |

25,54 |

- |

| - паров с верха К-1 |

36,93 |

27,58 |

| - бензина К-1 |

3,15 |

8,30 |

| - острого орошения К-1 |

33,78 |

21,28 |

| - бокового погона К-1 в линию ввода циркуляционного орошения (ЦО) К-2 |

- |

14,00 |

| - остатка К-1 в К-2 |

15,60 |

17,20 |

| - паров с верха К-2 |

|

|

| - балансовое количество тяжелой бензиновой |

11,63 |

9,78 |

| фр. из К-2 |

1,00 |

2,00 |

| - суммарного бензина |

4,15 |

8,30 |

| - острого орошения К-2 |

9,91 |

7,06 |

| - бокового погона К-2 в К-3 |

4,24 |

7,39 |

| - паров с верха К-3 в К-2 |

1,59 |

1,88 |

| - керосина |

2,85 |

5,71 |

| - бокового погона К-2 в К-4 |

6,35 |

10,98 |

| - паров с верха К-4 в К-2 |

2,20 |

2,49 |

| - легкого дизельного топлива |

4,35 |

8,69 |

| - бокового погона К-2 в К-5 |

1,18 |

2,29 |

| - паров с верха К-5 в К-2 |

0,20 |

0,31 |

| - тяжелого дизельного топлива |

1,00 |

2,00 |

| - мазута |

6,40 |

12,80 |

| - ЦО К-2 |

6,98 |

- |

| - водяного пара в низ К-2 |

0,30 |

0,30 |

| - водяного пара в низ К-3 |

0,20 |

0,20 |

| - водяного пара в низ К-4 |

0,20 |

0,20 |

| - водяного пара в низ К-5 |

0,02 |

0,02 |

| Температура, °C |

|

|

| - верхнего потока сырья К-1 |

- |

200 |

| - нижнего потока сырья К-1 |

- |

350 |

| - общего потока сырья К-1 |

200 |

- |

| - ввода горячей струи |

350 |

- |

| - ввода острых орошений |

40 |

40 |

| - верха К-1 |

87 |

104 |

| - низа К-1 |

216 |

304 |

|

| Продолжение таблицы 1 |

| 1 |

2 |

3 |

| - ввода остатка К-1 в К-2 |

297 |

350 |

| - вывода бокового погона К-1 в К-2 |

- |

180 |

| - верха К-2 |

114 |

110 |

| - низа К-2 |

283 |

333 |

| - вывода бокового погона К-2 в К-3 |

151 |

148 |

| - верха К-3 |

137 |

142 |

| - низа К-3 |

113 |

122 |

| - вывода бокового погона К-2 в К-4 |

220 |

217 |

| - верха К-4 |

209 |

213 |

| - низа К-4 |

185 |

195 |

| - вывода бокового погона К-2 в К-5 |

285 |

313 |

| - верха К-5 |

281 |

312 |

| - низа К-5 |

272 |

303 |

| - вывода ЦО из К-2 |

185 |

- |

| ввода ЦО в К-2 |

140 |

- |

| ввода водяного пара |

350 |

350 |

| Давление, ата |

|

|

| - в емкости орошения К-1 |

1,70 |

1,70 |

| - верха К-1 |

2,00 |

2,00 |

| - низа К-1 |

2,20 |

2,20 |

| - в емкости орошения К-2 |

1,20 |

1,20 |

| - верха К-2 |

1,50 |

1,50 |

| - низа К-2 |

1,90 |

1,90 |

| - верха К-3 |

1,75 |

1,75 |

| - низа К-3 |

1,85 |

1,85 |

| - верха К-4 |

1,87 |

1,87 |

| - низа К-4 |

1,97 |

1,97 |

| - верха К-5 |

2,00 |

2,00 |

| - низа К-5 |

2,08 |

2,08 |

| Тепло, Гкал/час |

|

|

| - общего потока сырья |

2,339 |

- |

| - верхнего потока сырья |

- |

1,991 |

| - нижнего потока сырья |

- |

5,326 |

| - вводимое с горячей струей |

3,202 |

- |

| - отводимое с верха К-1 |

3,702 |

2,947 |

| - подводимое в печи для нагрева остатка К-1 перед вводом в К-2 |

1,260 |

0,688 |

| - отводимое с верха К-2 |

1,862 |

1,639 |

| - вводимое с водяным паром в низ |

|

|

| - К-2 |

0,308 |

0,308 |

| - К-3 |

0,205 |

0,205 |

| - К-4 |

0,205 |

0,205 |

| - К-5 |

0,021 |

0,021 |

|

| Продолжение таблицы 1 |

| 1 |

2 |

3 |

| - отводимое ЦО |

0,185 |

- |

| - суммарный подвод тепла в печах |

5,357 |

4,856 |

| - суммарный отвод тепла в конденсаторах |

5,564 |

4,586 |

| - передаваемое сырью остатком К-2 |

0,622 |

2,031 |

| Доля отгона |

|

|

| - общего потока сырья К-1 |

0,312 |

- |

| - верхнего потока сырья К-1 |

- |

0,308 |

| - нижнего потока сырья К-1 |

- |

0,763 |

| - остатка К-1 после П-2 в К-2 |

0,489 |

0,137 |

| - горячей струи |

0,861 |

- |

| Диаметр, м |

|

|

| - К-1 |

2,2 |

2,0 |

| - К-2 |

1,4 |

1,2 |

| - К-3 |

0,6 |

0,6 |

| - К-4 |

0,6 |

0,6 |

| - К-5 |

0,6 |

0,6 |

| Число теоретических тарелок (односливные клапанные, расстояние между тарелками 500 мм) |

|

|

| в 1 секции К-1 |

7 |

7 |

| во 2 секции К-1 |

4 |

3 |

| в 3 секции К-1 |

- |

1 |

| в 1 секции К-2 |

6 |

6 |

| во 2 секции К-2 |

3 |

2 |

| в 3 секции К-2 |

1 |

5 |

| в 4 секции К-2 |

3 |

6 |

| в 5 секции К-2 |

6 |

3 |

| в 6 секции К-2 |

3 |

2 |

| в 7 секции К-2 |

2 |

- |

| в К-3 |

7 |

7 |

| в К-4 |

7 |

7 |

| в К-5 |

5 |

5 |

| Число теоретических тарелок в % от общего количества тарелок в колонне частичного отбензинивания |

- |

64 |

| - в секции выше отбора бокового погона колонны частичного отбензинивания (1 секция) |

| - в секции между отбором бокового погона и вводом верхнего потока сырья (2 секция) |

- |

27 |

- в отгонной секции, расположенной выше

ввода подогретого нижнего потока сырья в куб колонны (3 секция) |

36 |

9 |

|

| Продолжение таблицы 1 |

| 1 |

2 |

3 |

| Линейная/максимально-допустимая скорость пара, м/с |

|

|

| в 1 секции К-1 |

0,59-0,61/0,65-0,71 |

0,37-0,55/0,65-0,70 |

| во 2 секции К-1 (отгонной) |

0,37-0,46/0,65 |

0,27/0,67 |

| в 1 секции К-2 |

0,37-0,77/0,72-0,86 |

0,34-0,85/0,70-0,89 |

| во 2 секции К-2 (отгонной) |

0,10-0,13/1,01-1,25 |

0,17-0,23/0,82-0,98 |

| в К-5 |

0,03-0,05/0,82-1,03 |

0,05-0,06/0,72-0,81 |

| Содержание фракций, % масс. |

|

|

| в бензине фр. >140°C |

2,33 |

1,75 |

| в керосине фр. <140°C |

10,74 |

9,88 |

| в легком дизельном топливе фр. <200°C |

6,00 |

10,31 |

| в керосине фр. >230°C |

0,02 |

1,55 |

| в легком дизельном топливе фр. >320°C |

1,69 |

0,87 |

| в тяжелом дизельном топливе фр. <240°C |

2,14 |

0,81 |

| в тяжелом дизельном топливе фр. >350°C |

26,54 |

8,39 |

| в мазуте фр. <320°C |

13,24 |

9,54 |

| в мазуте фр. <350°C |

24,84 |

22,04 |

| Высота подпора слива, мм |

|

|

| в К-1 |

31-38 |

5-29 |

| в К-2 |

1-27 |

5-26 |

| в К-3 |

13-16 |

21-24 |

| в К-4 |

17-21 |

27-32 |

| в К-5 |

7 |

11-12 |

|

| Таблица 2 |

| Фракционный состав сырья и продуктов разделения колонн, % масс. |

Компоненты и

фракции, °C |

Сырье |

По варианту 1 (прототип) |

По варианту 2 (предлагаемый способ) |

| бензин |

керосин |

легкое дизельное топливо |

тяжелое дизельное топливо |

мазут |

бензин |

керосин |

легкое дизельное топливо |

тяжелое дизельное топливо |

мазут |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| C3H8

|

0,34 |

1,54 |

- |

- |

- |

- |

1,54 |

- |

- |

- |

- |

| iC4H10

|

0,45 |

2,03 |

- |

- |

- |

- |

2,03 |

- |

- |

- |

|

| nС4Н10

|

0,86 |

3,89 |

- |

- |

- |

- |

3,89 |

- |

- |

- |

|

| iC5H12

|

0,40 |

1,81 |

- |

- |

- |

- |

1,81 |

- |

- |

- |

|

| nC5Н12

|

0,70 |

3,16 |

- |

- |

- |

- |

3,16 |

- |

- |

- |

- |

| 40-50 |

1,75 |

7,91 |

- |

- |

- |

- |

7,91 |

- |

- |

- |

- |

| 50-60 |

1,83 |

8,27 |

- |

- |

- |

- |

8,27 |

|

- |

- |

- |

| 60-70 |

1,91 |

8,63 |

- |

- |

- |

- |

8,63 |

|

- |

- |

- |

| 70-80 |

1,97 |

8,90 |

- |

- |

- |

- |

8,89 |

0,01 |

- |

- |

- |

| 80-90 |

2,02 |

9,13 |

- |

- |

- |

- |

9,11 |

0,03 |

- |

- |

- |

| 90-100 |

2,09 |

9,13 |

- |

- |

- |

- |

9,9 |

0,07 |

- |

- |

- |

| 100-110 |

2,15 |

9,67 |

0,05 |

- |

- |

- |

9,58 |

0,19 |

- |

- |

- |

| 110-120 |

2,21 |

9,54 |

0,64 |

- |

- |

- |

9,59 |

0,56 |

|

- |

- |

| 120-130 |

2,26 |

8,50 |

2,47 |

|

- |

- |

8,97 |

1,79 |

|

- |

- |

| 130-140 |

2,32 |

5,25 |

7,58 |

0,02 |

|

|

5,48 |

7,23 |

0,02 |

- |

- |

| 140-150 |

2,36 |

1,88 |

12,69 |

0,05 |

|

0,01 |

1,50 |

13,20 |

0,07 |

- |

- |

| 150-160 |

2,40 |

0,35 |

15,00 |

0,15 |

0,01 |

0,01 |

0,20 |

15,09 |

0,26 |

- |

- |

| 160-170 |

2,44 |

0,08 |

15,40 |

0,32 |

0,02 |

0,02 |

0,04 |

14,99 |

0,63 |

- |

- |

| 170-180 |

2,47 |

0,02 |

15,09 |

0,69 |

0,03 |

0,02 |

0,01 |

13,94 |

1,48 |

0,01 |

- |

| 180-190 |

2,49 |

- |

14,10 |

1,42 |

0,06 |

0,03 |

- |

11,98 |

2,85 |

0,02 |

0,01 |

| 190-200 |

2,50 |

- |

11,18 |

3,35 |

0,11 |

0,05 |

- |

8,93 |

4,90 |

0,03 |

0,01 |

| 200-210 |

2,51 |

- |

4,65 |

7,62 |

0,20 |

0,07 |

- |

5,45 |

7,21 |

0,06 |

0,02 |

| 210-220 |

2,51 |

- |

0,96 |

9,95 |

0,34 |

0,11 |

- |

3,16 |

8,68 |

0,11 |

0,03 |

| 220-230 |

2,50 |

- |

0,17 |

10,28 |

0,53 |

0,16 |

- |

1,83 |

9,46 |

0,20 |

0,05 |

| 230-240 |

2,49 |

- |

0,02 |

10,14 |

0,84 |

0,26 |

- |

0,91 |

9,93 |

0,38 |

0,09 |

| 240-250 |

2,47 |

- |

- |

9,79 |

1,21 |

0,39 |

- |

0,39 |

10,05 |

0,65 |

0,15 |

|

| Продолжение таблицы 2 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| 250-260 |

2,44 |

- |

- |

9,35 |

1,60 |

0,55 |

- |

0,16 |

9,87 |

0,99 |

0,22 |

| 260-270 |

2,40 |

- |

- |

8,85 |

1,99 |

0,71 |

- |

0,07 |

9,55 |

1,41 |

0,30 |

| 270-280 |

2,37 |

- |

- |

8,23 |

2,54 |

0,95 |

- |

0,02 |

9,06 |

2,19 |

0,44 |

| 280-290 |

2,33 |

- |

- |

6,95 |

3,78 |

1,52 |

- |

- |

7,62 |

5,10 |

0,86 |

| 290-300 |

2,29 |

- |

- |

4,98 |

6,06 |

2,38 |

- |

_ |

4,11 |

13,47 |

1,82 |

| 300-310 |

2,24 |

- |

- |

3,64 |

7,98 |

2,85 |

- |

- |

2,16 |

16,34 |

2,55 |

| 310-320 |

2,19 |

- |

- |

2,53 |

10,01 |

3,14 |

- |

- |

1,22 |

16,74 |

2,98 |

| 320-330 |

2,14 |

- |

- |

1,33 |

12,31 |

3,45 |

- |

- |

0,60 |

15,47 |

3,45 |

| 330-340 |

2,09 |

- |

- |

0,31 |

13,05 |

3,88 |

- |

- |

0,19 |

11,47 |

4,20 |

| 340-350 |

2,04 |

- |

- |

0,04 |

10,79 |

4,27 |

- |

- |

0,05 |

6,97 |

4,85 |

| 350-360 |

1,99 |

- |

- |

0,01 |

8,70 |

4,47 |

- |

- |

0,02 |

4,42 |

5,13 |

| 360-370 |

1,88 |

- |

- |

- |

6,91 |

4,43 |

- |

_ |

0,01 |

2,60 |

5,10 |

| 370-380 |

1,80 |

- |

- |

- |

5,29 |

4,45 |

- |

- |

- |

1,14 |

5,09 |

| 380-390 |

1,71 |

- |

- |

- |

3,21 |

4,51 |

- |

- |

- |

0,17 |

4,98 |

| 390-400 |

1,63 |

- |

- |

- |

2,36 |

4,41 |

- |

- |

- |

0,06 |

4,76 |

| >400 |

18,06 |

- |

|

- |

0,07 |

52,90 |

- |

- |

- |

- |

52,91 |

| Σ |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

| Таблица 3 |

| Основные свойства продуктов разделения колонн |

| Показатели |

Вариант 1 (прототип) |

Вариант 2 (предлагаемый способ) |

| бензин |

керосин |

легкое дизельное топливо |

тяжелое дизельное топливо |

мазут |

бензин |

керосин |

легкое дизельное топливо |

тяжелое дизельное топливо |

мазут |

| Температура выкипания по ГОСТ, % об. |

| НК, °C |

-10 |

144 |

198 |

243 |

254 |

-10 |

140 |

194 |

255 |

281 |

| 2% выкипает при |

16 |

148 |

210 |

266 |

284 |

16 |

148 |

204 |

278 |

307 |

| 5% выкипает при |

32 |

151 |

217 |

280 |

302 |

32 |

151 |

211 |

289 |

318 |

| 10% выкипает при |

52 |

154 |

221 |

294 |

316 |

52 |

154 |

217 |

294 |

329 |

| 30% выкипает при |

72 |

162 |

232 |

312 |

353 |

72 |

162 |

230 |

303 |

358 |

| 50% выкипает при |

86 |

169 |

243 |

323 |

399 |

86 |

169 |

242 |

309 |

400 |

| 70% выкипает при |

101 |

177 |

258 |

333 |

495 |

101 |

178 |

255 |

317 |

496 |

| 90% выкипает при |

119 |

188 |

280 |

353 |

616 |

118 |

194 |

274 |

332 |

616 |

| 95% выкипает при |

125 |

193 |

291 |

362 |

639 |

124 |

203 |

283 |

340 |

638 |

| 98% выкипает при |

133 |

198 |

301 |

371 |

650 |

130 |

215 |

294 |

349 |

650 |

| КК, °C |

137 |

201 |

308 |

379 |

656 |

134 |

225 |

304 |

355 |

656 |

| Температура вспышки в закрытом тигле, °C |

|

39 |

84 |

121 |

130 |

|

39 |

81 |

122 |

135 |

| Плотность, кг/м3

|

700,9 |

777,8 |

821,0 |

856,9 |

898,8 |

700,9 |

779,5 |

819,0 |

851,2 |

900,6 |

|

Способ переработки нефти, включающий ввод нагретого сырья в колонну частичного отбензинивания с отбором с верха колонны легкой бензиновой фракции, также используемой в качестве флегмы, и отбор кубового остатка, нагрев кубового остатка в печи и его перегонку в сложной атмосферной колонне, оборудованной боковыми отпарными секциями, с подачей в низ секций и сложной колонны водяного пара, отбор в сложной колонне балансового количества тяжелой бензиновой фракции, боковыми погонами через отпарные секции - керосиновой, легкой и тяжелой дизельных фракций и с низа сложной колонны - мазута, отличающийся тем, что нагретое сырье вводят в виде верхнего и нижнего потоков в колонну частичного отбензинивания, при этом нижний поток, который нагревают в печи и подают в куб колонны, представляет собой более половины сырья, балансовое количество тяжелой бензиновой фракции возвращают на орошение колонны частичного отбензинивания нефти и отводят вместе с легкой бензиновой фракцией и боковым погоном колонны частичного отбензинивания, подаваемым в сложную колонну в сечение между отборами из нее в отпарные секции керосиновой и легкой дизельной фракций, причем в секции выше отбора бокового погона колонны частичного отбензинивания необходимо иметь 64%, а в отгонной секции, расположенной выше ввода подогретого потока в куб колонны, - 9% от общего количества тарелок, установленных в колонне.