Результат интеллектуальной деятельности: СПОСОБ ИСПОЛЬЗОВАНИЯ КОНВЕРТЕРНОГО ГАЗА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВА

Вид РИД

Изобретение

Изобретение относится к черной металлургии, в частности к кислородно-конвертерному производству.

Известно, что при продувке стали в конвертерах окисление углерода протекает по реакциям:

[C]+[O]={CO};

[C]+2[O]={CO2}, что сопровождается выделением тепла и образованием большого количества конвертерного газа (в среднем 70-90 м3/т стали) с характерным содержанием горючих компонентов, %: 85-90 CO, 8-14 CO2, 1,5-3,5 O2.

Конвертерный газ является ценным вторичным энергоресурсом, имеет высокую тепловую ценность (8,4-9,2 МДж/м3) и химическую энергию.

Известен способ использования конвертерного газа для получения пара [1]. При этом конвертерный газ проходит подвижную юбку, водоохлаждаемый кессон и радиационный котел: производство пара составляет 6-7 т за плавку для конвертера емкостью 200-300 т. Охлаждаемый до температуры 900°C конвертерный газ поступает в газоочистку, а затем его подают на «свечу», где дожигают монооксид углерода (СО). Известный способ позволяет снизить энергоемкость металлопродукции за счет использования тепловой ценности конвертерного газа.

Недостатком известного способа является выброс большого количества CO2 в атмосферу и ухудшение экологической обстановки металлопроизводящих регионов.

Наиболее близким к изобретению является способ использования конвертерного газа в качестве топлива [2]. В известном способе охлажденный конвертерный газ подают в газгольдер, где его собирают в соответствии с периодическим графиком продувки кислородных конвертеров, затем подают в электрофильтр мокрого типа и очищают до концентрации пыли 10 мг/м3, затем компрессором подают в газопровод и используют как топливо для технологических целей предприятия.

Известный способ позволяет значительно снизить энергоемкость конвертерной стали и экологическую нагрузку на атмосферу.

Недостатком известного способа является низкая эффективность использования химической энергии конвертерного газа, в частности, для производства новых видов топлива, например синтетического жидкого топлива.

Задачей изобретения является обеспечение возможности получения синтетического жидкого топлива при использовании химической энергии конвертерного и коксового газов.

Поставленная задача решается следующим образом. В известном способе, включающем отвод конвертерного газа, образующегося при продувке металла в конвертере, его охлаждение и очистку в скруббере с трубами Вентури, накопление и усреднение в газгольдере, доочистку в электрофильтре мокрого типа до концентрации пыли 10 мг/м3, охлажденный и очищенный конвертерный газ подают компрессором в газосмесительную станцию, причем одновременно отводят коксовый газ из камеры сухого тушения кокса, после охлаждения и очистки его от пыли осуществляют химическое отделение продуктов коксования с получением обратного коксового газа, который подвергают глубокой очистке от аэрозольных, смолистых, нафталиновых частиц, сернистых соединений, подают в блок короткоцикловой адсорбции, в котором под переменным давлением из него выделяют водород и подают его в вышеуказанную газосмесительную станцию, в которой конвертерный газ смешивают с водородом, выделенным из обратного коксового газа, в объемном соотношении (0,50-0,65):1 для получения кондиционного синтез-газа, пригодного для производства синтетического жидкого топлива.

Процесс производства синтетического жидкого топлива основан на синтезе углеводородов из монооксида углерода и водорода (процесс Фишера-Тропша), который необходимо рассматривать как восстановительную олигомеризацию монооксида углерода в результате сложной комбинации химических реакций:

nCO+(2n+1)H2=CnH2n+2+nH2O,

2nCO+nH2=CnH2n+nCO2.

Критерием качества исходного синтез-газа является объемное (мольное) соотношение H2 и CO, равное 1,5-2,4 (оптимум 1,8-2,2), и наличие примесей (азота, углекислоты, сернистых соединений и т.д.).

Технический результат, достигаемый предлагаемым способом получения синтез-газа, заключается в том, что на интегрированном металлургическом предприятии с конвертерным производством стали в условиях высокой энергоемкости конвертерной стали и загрязнения атмосферы диоксидом углерода (CO2) обеспечиваются оптимальные условия для использования химической энергии конвертерного газа. Это позволяет получать синтез-газ с использованием конвертерного и коксового газов, значительно снижает энергоемкость металлопродукции и загрязнение атмосферы.

В соответствии с требованиями к исходному синтез-газу для получения синтетических топлив его состав регламентируется объемным соотношением f=H2/CO, а также содержанием инертных компонентов (N2+CH4), которое не должно превышать 6%. При этом не существует жестких ограничений на содержание CO2: оно может составлять 1-10%, не выходя за пределы соотношения f=1,5-2,4 (предпочтительно 1,8-2,2).

Существуют особые требования к наличию в синтез-газе соединений серы и азота, их суммарное количество в пересчете на элементы не должно превышать 20 мг/м3 (предпочтительно 2 мг/м3). Кроме перечисленных соединений в синтез-газе должен отсутствовать кислород (не более 0,1%), а также пары воды, масла и химические примеси.

Химический состав конвертерного газа при работе агрегатов с верхней продувкой обычно колеблется в пределах, %: 85-90 СО, 8-14 CO2, 1,5-3,5 O2. Теплота сгорания газа составляет 8,4-9,2 МДж/м3 при его температуре 1300-1700°C. Как правило, в отходящих конвертерных газах содержится некоторое количество азота, водорода и серы.

Количество плавильной пыли в отходящих конвертерных газах в отдельные периоды достигает 250 г/м3. Химический состав пыли: 60-70% FeO, Fe2O3; 5-7% CaO; 0,7-3% SiO2, 0,10-0,25% S. Современная газоочистка с применением труб Вентури и/или «скрубберов» для улавливания пыли на первой ступени и электрофильтров мокрого типа на второй ступени обеспечивает снижение концентрации пыли в известном способе до 10 мг/м3. Это позволяет использовать очищенный газ как источник СО для получения синтез-газа при накоплении и усреднении его в специальных емкостях - газгольдерах в соответствии с технологическим процессом выплавки стали в конвертерах.

Одновременно отводят коксовый газ из камеры сухого тушения кокса, после охлаждения и очистки от пыли осуществляют химическое отделение продуктов коксования с получением обратного коксового газа, который подвергают глубокой очистке от аэрозольных, смолистых, нафталиновых частиц, сернистых соединений и подают в блок короткоцикловой адсорбции, в котором под переменным давлением из него выделяют водород, и подают его в вышеуказанную газосмесительную станцию, в которой конвертерный газ смешивают с водородом, выделенным из обратного коксового газа, в объемном соотношении (0,50-0,65):1.

Обратный коксовый газ обладает высокой теплотой сгорания (свыше 17 МДж/м3), а его усредненный химический состав, %: 55-60 H2, 20-30 CH4, 5-7 CO, 2-3 CO2, 4 N2, 2-3 CmHn. При этом он содержит большое количество аэрозольных, смолистых и нафталиновых частиц, а также сернистых соединений.

Объем конвертерного газа, подаваемого в газосмесительную станцию для смешения, не должен быть менее 0,50 объема с водородом, в противном случае соотношение H2:CO в газовой смеси будет превышать требуемые значения f=1,8-2,2, что приведет к снижению эффективности использования химической энергии конвертерного газа.

При объеме конвертерного газа, подаваемого в газосмесительную станцию для смешения, более 0,65 объема водорода соотношение H2:CO в газовой смеси будет меньше требуемых значений f=1,8 - 2,2, что приведет к снижению эффективности использования химической энергии конвертерного газа.

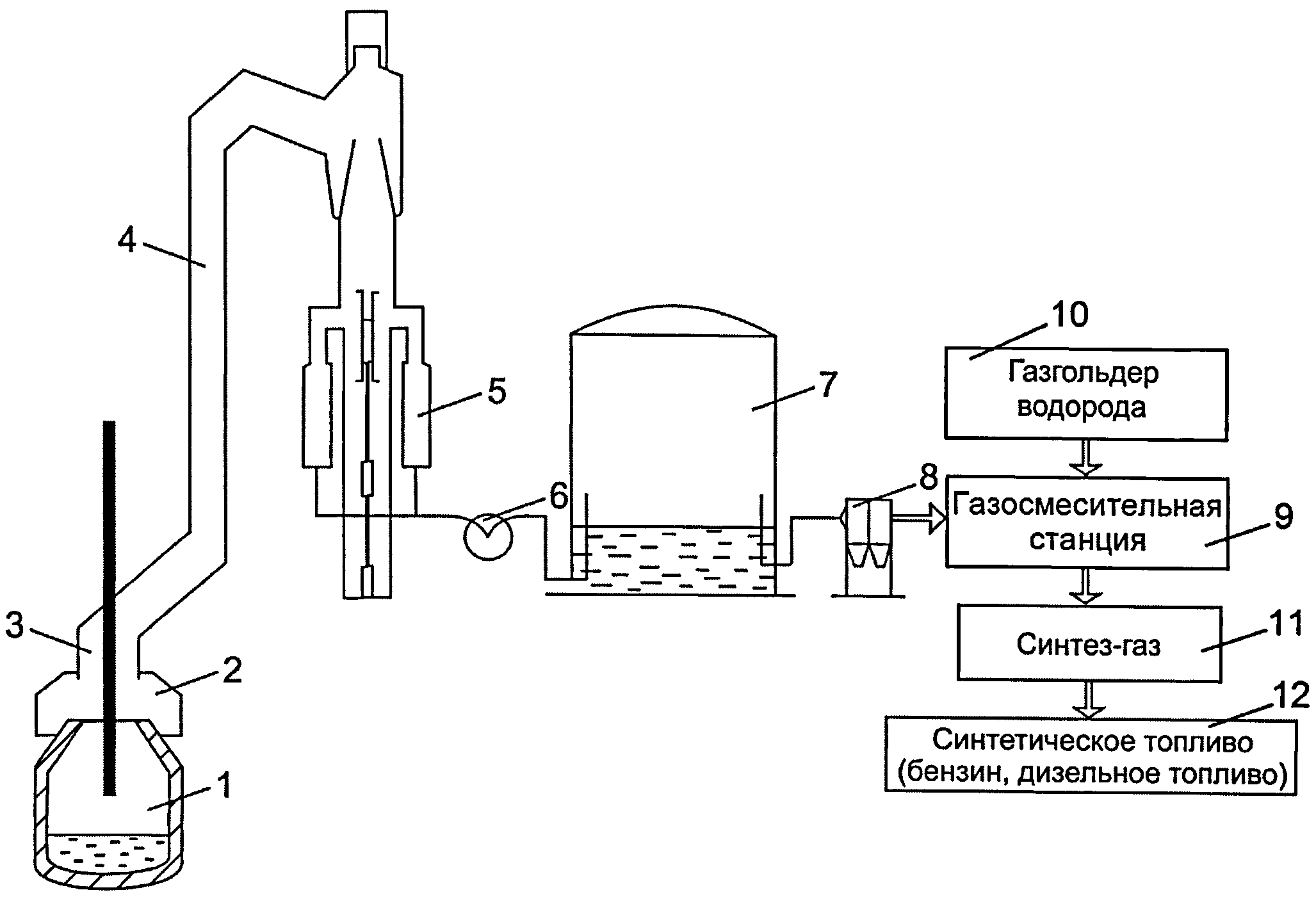

Осуществление способа поясняется с помощью чертежа, где представлена технологическая схема, которая включает конвертер 1, уплотнительное устройство 2, кессон 3, котел-утилизатор 4, скруббер для охлаждения и очистки газа 5, эксгаустер 6, газгольдер конвертерного газа 7, электрофильтр мокрого типа 8, газосмесительную станцию 9, газгольдер водорода 10, блок отвода синтез-газа 11, блок производства синтетического топлива 12.

Пример. В 350-т конвертер 1 загружают металлический лом, заливают жидкий чугун, опускают фурму и продувают расплав. Образующийся при окислении углерода конвертерный газ проходит последовательно через горловину конвертера, уплотнительное устройство (подвижную юбку) 2, кессон 3, котел-утилизатор 4, скруббер для охлаждения и очистки газа 5, где происходит его охлаждение до 900°C и снижение концентрации пыли до 120 мг/м3.

Затем эксгаустер 6 направляет газ в газгольдер 7, где его собирают в соответствии с периодичностью работы агрегатов и межплавочными простоями. После газгольдера, где происходит его хранение, усреднение по температуре и химическому составу, конвертерный газ дополнительно очищают до концентрации пыли 10 мг/м3 в электрофильтре мокрого типа 8 и далее компрессором по трубопроводу подают в газосмесительную станцию 9.

Одновременно коксовый газ из камеры сухого тушения кокса коксохимического производства комбината после охлаждения и очистки от пыли перекачивают в химический цех, где осуществляется химическое отделение продуктов коксования, после чего обратный коксовый газ подвергают глубокой очистке от аэрозольных, смолистых, нафталиновых частиц, сернистых соединений и подают в блок короткоцикловой адсорбции, где под переменным давлением выделяют водород с концентрацией 95-99,9%, далее водород направляют в газгольдер 10 для сбора и хранения, затем по трубопроводу подают в газосмесительную станцию 9.

Поступающие в газосмесительную станцию потоки конвертерного газа и водорода регулируются с использованием электронных средств контроля: исполнительных механизмов и управляющих компьютеров с программным обеспечением, включающим в себя алгоритмы управления.

Главной целью контроля является управление составом газовой смеси, что осуществляется подачей в газосмесительную станцию регламентированного количества конвертерного газа и водорода в объемном соотношении (0,50-0,65):1, соответственно, для получения требуемого состава газовой смеси (синтез-газа).

Полученный синтез-газ 11 направляется на каталитическую переработку в синтетическое жидкое топливо 12.

Предлагаемый способ получения кондиционного синтез-газа, направляемого на каталитическую переработку в синтетическое жидкое топливо, позволит снизить энергоемкость металлопродукции и экологическую нагрузку на атмосферу.

При существующем, например, в ОАО «ЕВРАЗ ЗСМК» объеме производства кокса и стали может быть получено более 1,3 млрд. м3/год синтез-газа, что соответствует возможности и высокой рентабельности катализа высокооктанового СЖТ с объемом продаж до 2,6 млрд. руб/год.

Источники информации

1. Кудрин В.А. Теория и технология производства стали: Учебник для вузов. - М.: Мир, ООО «Издательство ACT», 2003. - С.461.

2. Использование конвертерного газа в качестве топлива. ЭСКО - Электронный журнал энергосервисной компании «Экологические системы», 2005, №12: http://esco-ecosys.narod.ru/journal/journal48.htm.

Способ получения кондиционного синтез-газа, направляемого на каталитическую переработку в синтетическое жидкое топливо, включающий отвод конвертерного газа, образующегося при продувке металла в конвертере, его охлаждение и очистку в скруббере с трубами Вентури, накопление и усреднение в газгольдере, доочистку в электрофильтре мокрого типа до концентрации пыли 10 мг/м, отличающийся тем, что охлажденный и очищенный конвертерный газ подают компрессором в газосмесительную станцию, причем одновременно отводят коксовый газ из камеры сухого тушения кокса, после охлаждения и очистки его от пыли осуществляют химическое отделение продуктов коксования с получением обратного коксового газа, который подвергают глубокой очистке от аэрозольных, смолистых, нафталиновых частиц, сернистых соединений, подают в блок короткоцикловой адсорбции, в котором под переменным давлением из него выделяют водород и подают его в вышеуказанную газосмесительную станцию, в которой конвертерный газ смешивают с водородом, выделенным из обратного коксового газа, в объемном соотношении (0,50-0,65):1.