Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕДНЕГО УГЛА В ТОРЦОВОМ СЕЧЕНИИ КОНЦЕВЫХ ФРЕЗ

Вид РИД

Изобретение

Изобретение относится к измерительной технике и может найти применение при контроле переднего угла в торцовом сечении концевых фрез с диаметром более 3 мм.

Из уровня техники известен способ измерения передних и задних углов многолезвийного осевого инструмента с использованием прибора - угломера конструкции Бабчиницера («Режущий инструмент», лабораторный практикум, под общ. ред. Н.Н.Щеголькова, Н.Н.Щегольков, Г.Н.Сахаров, О.Б.Арбузов и др., М., Машиностроение, 1985, с.51).

Недостатком данного способа является невозможность контроля геометрии инструментов малого диаметра, 8-10 мм и менее, ввиду того, что измерительные планки угломера не входят в малоразмерные канавки и не обеспечивается их базирование на окружности малого радиуса. Кроме того, использование прибора невозможно при числе зубьев инструментов менее 3-х, что указано на шкале прибора.

Также из уровня техники известно усовершенствование указанного выше прибора путем введения дополнительной планки. Данный прибор для измерения передних и задних углов зубьев многолезвийного режущего инструмента с целью повышения точности измерения переднего угла содержит дугообразную несущую, на которой установлен, с возможностью перемещения по ней, сектор с измерительной планкой, опорную планку и направляющую. В направляющей выполнен паз, предназначенный для установки в нем опорной планки с возможностью перемещения вдоль паза. Упорная поверхность направляющей перпендикулярна опорной поверхности паза (G01B 5/24, RU 2031353 С1 20.03.1995).

Недостатками вышеуказанного прибора являются невозможность использования его для инструментов небольших диаметров и с числом зубьев менее 3-х.

Кроме того, из уровня техники известно устройство для измерения двугранного угла. Устройство содержит подвижные переставные стержни, установленные в корпусе и контактирующие с гранями угла. Переставные стержни выполнены в виде двух лекальных прямых призматических пластин прямоугольного сечения, телескопически соединенных друг с другом. В охватывающей пластине выполнен продольный паз, в который входит охватываемая пластина с возможностью взаимного перемещения и фиксации пластин относительно друг друга. Боковые грани охватываемой пластины снабжены угловыми шкалами для считывания угла. Угол отмечается плоскостью торцовой части, охватывающей пластины при контакте четырех длинных ребер торцовых частей обеих пластин с плоскостями граней двугранного угла (G01B 5/24, RU 2247316 С1 27.02.2005).

Для измерения переднего угла инструментов небольших диаметров (порядка 10-15 мм) данное устройство непригодно, один из стержней не пройдет в канавку инструмента малых размеров, а для второго стержня отсутствует необходимая опорная база. Если предположить, что один из стержней будет иметь малые размеры, то, во-первых, сложно проверить правильность его базирования по передней грани, и, во-вторых, отсутствует поверхность для базирования второго стержня.

Также известны способы контроля осевых режущих инструментов - метчиков, червячных фрез и др. - с помощью штангенрейсмуса или с использованием специальных приборов типа КЗФ («Режущий инструмент» Лабораторный практикум, под общ. ред. Н.Н. Щеголькова, М., Машиностроение, 1985, с.66, 67; с.110, 111); (а также: «Процессы формообразования и САПР металлорежущего инструмента», учебное пособие под ред. В.А.Гречишникова, М., МГТУ «Станкин», 2010, с.162, 163).

Указанные способы не пригодны для инструментов небольшого диаметра (10-12 мм и менее), так как измерительный наконечник приборов, контактирующий с передней поверхностью инструмента, не входит по размерам в канавку инструмента. Если специально изготовить наконечник малых размеров, то он не будет достаточно жестким; кроме того, проверить правильность его базирования по передней поверхности зуба измеряемого объекта, особенно винтового, весьма затруднительно.

Известные из уровня техники способы и устройства для контроля переднего угла были проверены авторами.

Один из таких способов состоял в распиливании тонкой проволокой инструмента монолитных твердосплавных концевых фрез диаметром 6-8 мм в торцовом сечении, с последующим измерением геометрии полученного сечения на микроскопе.

Описанный способ, как показали проведенные опыты, можно использовать для измерения, прежде всего геометрии и формы канавки и зуба. При этом контролируемый инструмент разрушается, теряет размеры и работоспособность; требуется электрохимический станок, а трудоемкость измерений высока. Кроме того, при распиливании, даже тонкой проволокой, края распила на наружном диаметре, то есть около вершины зубьев, получаются несколько «заваленными» из-за врезания (или выхода) проволоки в процессе распиливания. Торцовое сечение, полученное распиливанием, получается с отклонением от плоскостности, что приводит к не совсем резкому ее изображению при контроле на микроскопе. Этот недостаток можно исправить дополнительным шлифованием, но при этом трудоемкость контроля еще более возрастает.

Из уровня техники известны также лазерные приборы, которые позволяют производить линейные измерения с высокой точностью. Для опытного измерения геометрии концевых фрез авторами был использован лазерный сканирующий конфокальный микроскоп Olympus LEXT OLS - 3100 (производитель Япония: ). На приборе сканировались передняя и задняя поверхности зуба в торцовом сечении, определялся угол β заострения и, при известном заднем угле, рассчитывался передний угол.

Недостатками такого способа являются высокая стоимость прибора и трудоемкость измерений, зависимость точности определения переднего угла от точности предварительных измерений на других приборах заднего угла.

Также из уровня техники известен способ измерения углов на инструментальном микроскопе («Измерение и контроль геометрических параметров деталей машин и приборов», учебное пособие, Г.Р.Муслина, Ю.М.Правиков, Ульяновск, под общ. ред. Л.В.Худобина, УлГТУ, 2007, с.167-172, электронное издание: venec.ulstu.ru/lib/go.php?id=1748).

Данный способ измерения состоит в совмещении визирных (штриховых) линий визирного (основного) окуляра с профилем измеряемого объекта. Угловое положение визирной линии относительно начального, базового ее положения отсчитывается по шкале углового (отсчетного) окуляра и определяет измеряемый угол профиля (например, профиля резьбы: см. последний аналог, с.171, 172). При измерении угла профиля резьбы установка детали производится так, что ось резьбы параллельна одной из двух взаимно перпендикулярных визирных линий, при этом вторая линия при измерении угла совмещается с боковым профилем резьбы.

Описанный выше способ не пригоден для контроля переднего угла в торцовом сечении фрез по следующим причинам. Концевые фрезы с винтовыми зубьями, имеющие также торцовые зубья (см. фиг.1, 2 здесь и далее, относящиеся к данной заявке на изобретение), в подавляющем большинстве имеют подточку, с размерами (f, m) винтовой передней поверхности под углом λ к оси фрезы (фиг.3). Размеры подточки для твердосплавных фрез с диаметром 3-12 мм регламентированы, например, ГОСТ 18372. По этой причине зубья на торце фрезы, видимые в окуляре микроскопа (вид М, фиг.1, 2), отличаются своей геометрией от зубьев фрезы в ее торцовом сечении (фиг.4). То есть угол γ1 (фиг.2), который можно измерить, отличается от угла γ, который требуется измерить в торцовом сечении (например, в сечении Т-Т, фиг.1, 4, 5).

Таким образом, использовать известный способ для измерения переднего угла концевых фрез, имеющих торцовые зубья, не представляется возможным.

Технический результат заявленного изобретения заключается в упрощении и снижении трудоемкости измерения регламентированного переднего угла в торцовом сечении концевых фрез, обеспечении возможности определения указанного угла у фрез с диаметром более 3 мм и с любым числом зубьев, в том числе менее трех, с использованием распространенных стандартных измерительных средств - инструментальных микроскопов.

Таким образом, заявленный способ направлен на создание на измеряемом инструменте такой линии торцового сечения, резкое изображение которой можно получить в основном (визирном) окуляре микроскопа и расположение которой вдоль оси инструмента и относительно визирной линии окуляра позволило бы определить передний угол инструмента в торцовом сечении.

Указанный технический результат достигается путем реализации способа определения переднего угла в торцовом сечении концевых фрез, осуществляемого посредством инструментального микроскопа, характеризующегося тем, что первоначально к передней поверхности зуба фрезы в ее торцовом сечении на технологически регламентированном расстоянии L от торца фрезы осуществляют фиксацию вспомогательного средства, обеспечивающего продление поверхности переднего угла для его визуального восприятия, в виде прямолинейной упругой полоски, затем фрезу устанавливают ортогонально плоскости стола микроскопа таким образом, чтобы визирная линия окуляра проходила через вершину зуба на торце фрезы и продольную ось фрезы, после чего объектив микроскопа перемещают в вертикальной плоскости в направлении фрезы на упомянутое расстояние L с последующим поворотом стола микроскопа или поворотом окуляра до совмещения визирной линии с продольной гранью полоски, и определяют угол θ, а затем определяют передний угол γ по следующей зависимости:

γ=(360/P)·L -θ-δ,

где δ=arcsin {2 [f·cos λ(tgω - tg λ)]/D}, градус;

L - расстояние от торца фрезы до полоски вдоль оси фрезы, мм;

θ - угол поворота стола микроскопа или окуляра, градус;

Р - осевой шаг винтовой канавки, мм;

f - длина участка подточки передней поверхности зуба у торца фрезы, мм;

λ - угол наклона к оси фрезы передней поверхности на участке подточки, градус;

ω - угол наклона к оси фрезы винтового зуба, градус;

D - диаметр фрезы, мм.

Фиксацию полоски предпочтительно осуществлять посредством клеящего карандаша.

Заявленное техническое решение поясняется графическими материалами,

где

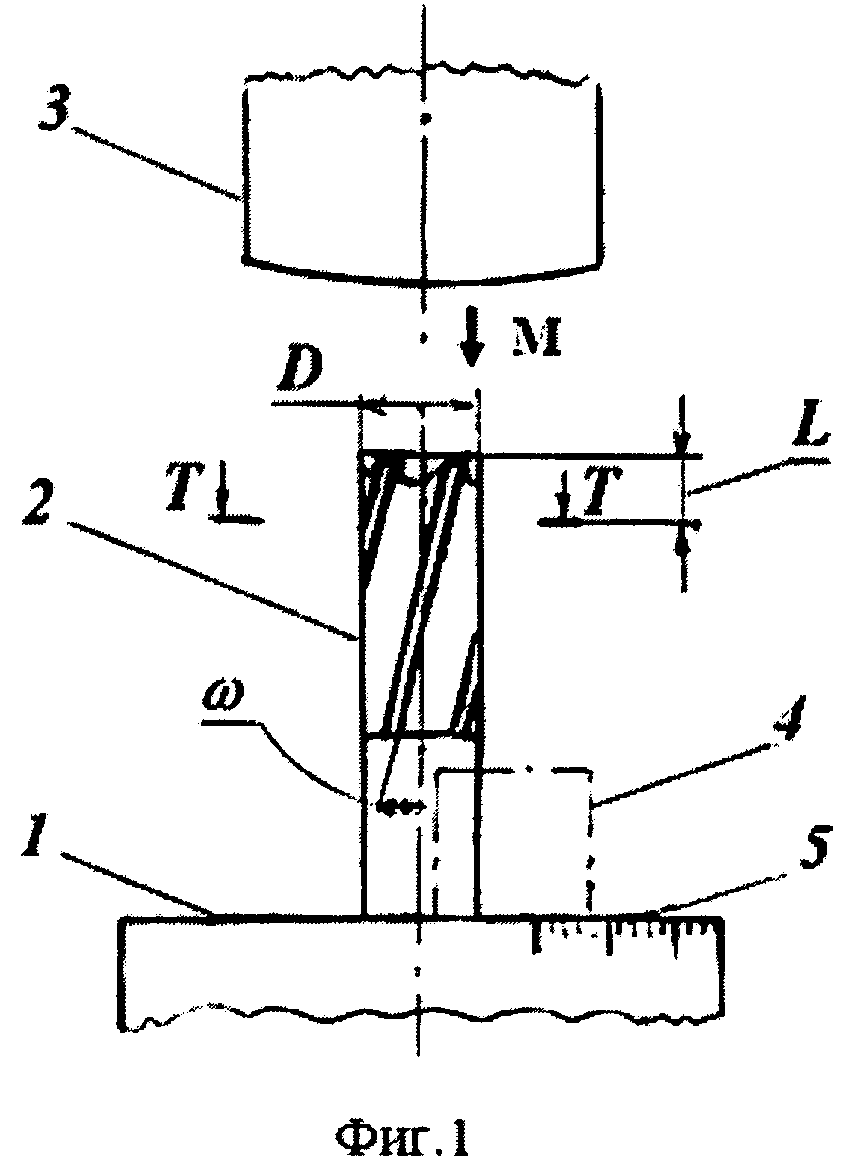

на фиг.1 изображено позиционирование фрезы на микроскопе;

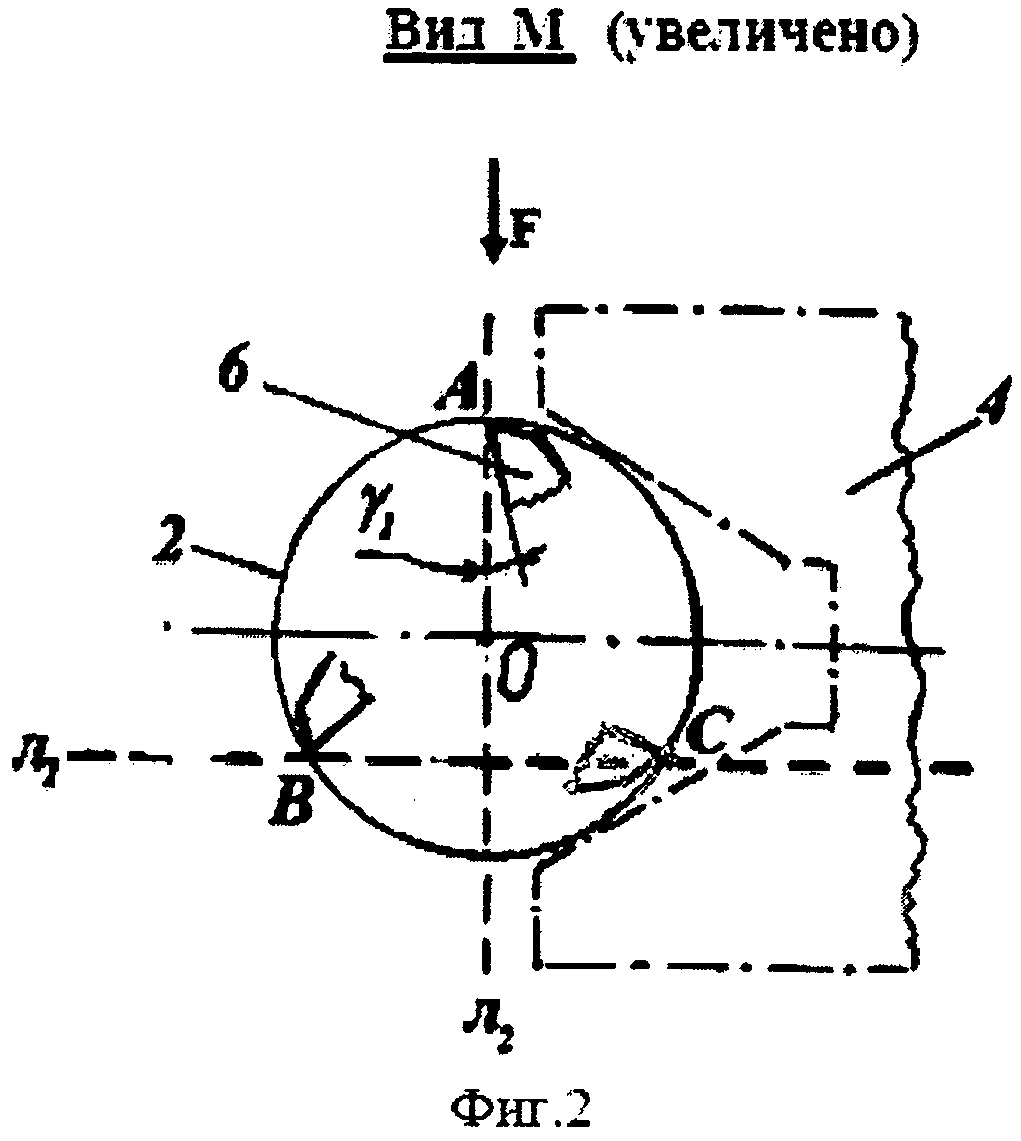

- на фиг.2 - вид М на фиг.1, расположение зубьев фрезы относительно визирных линий;

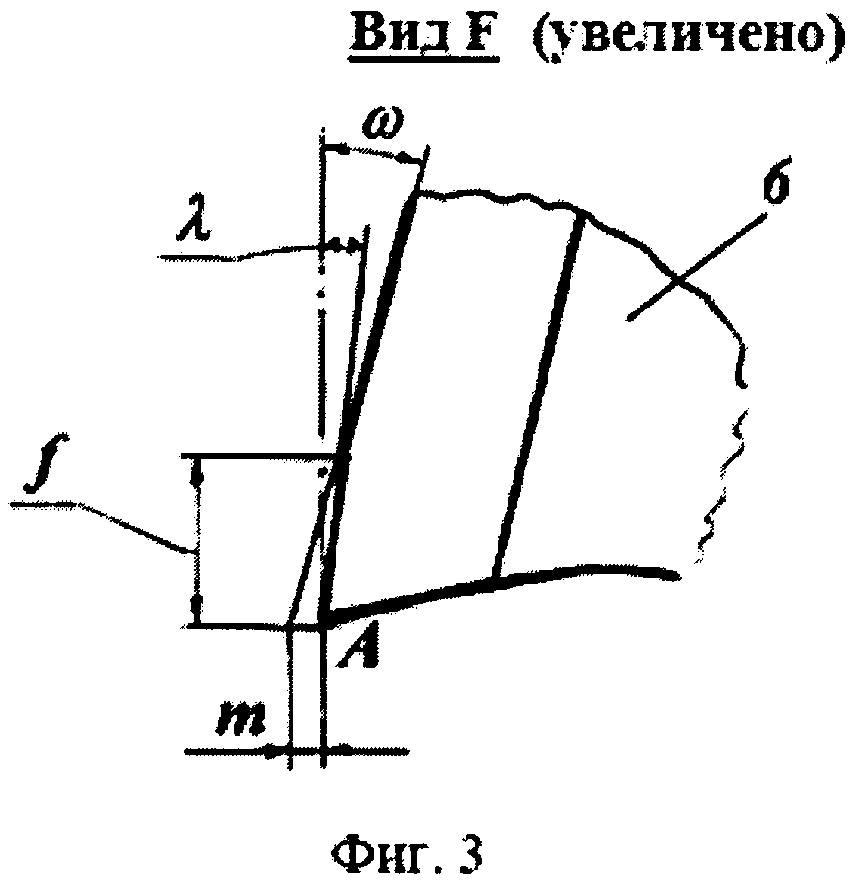

- на фиг.3 - вид F на фиг.2, подточка винтовой передней поверхности зуба фрезы около ее торца;

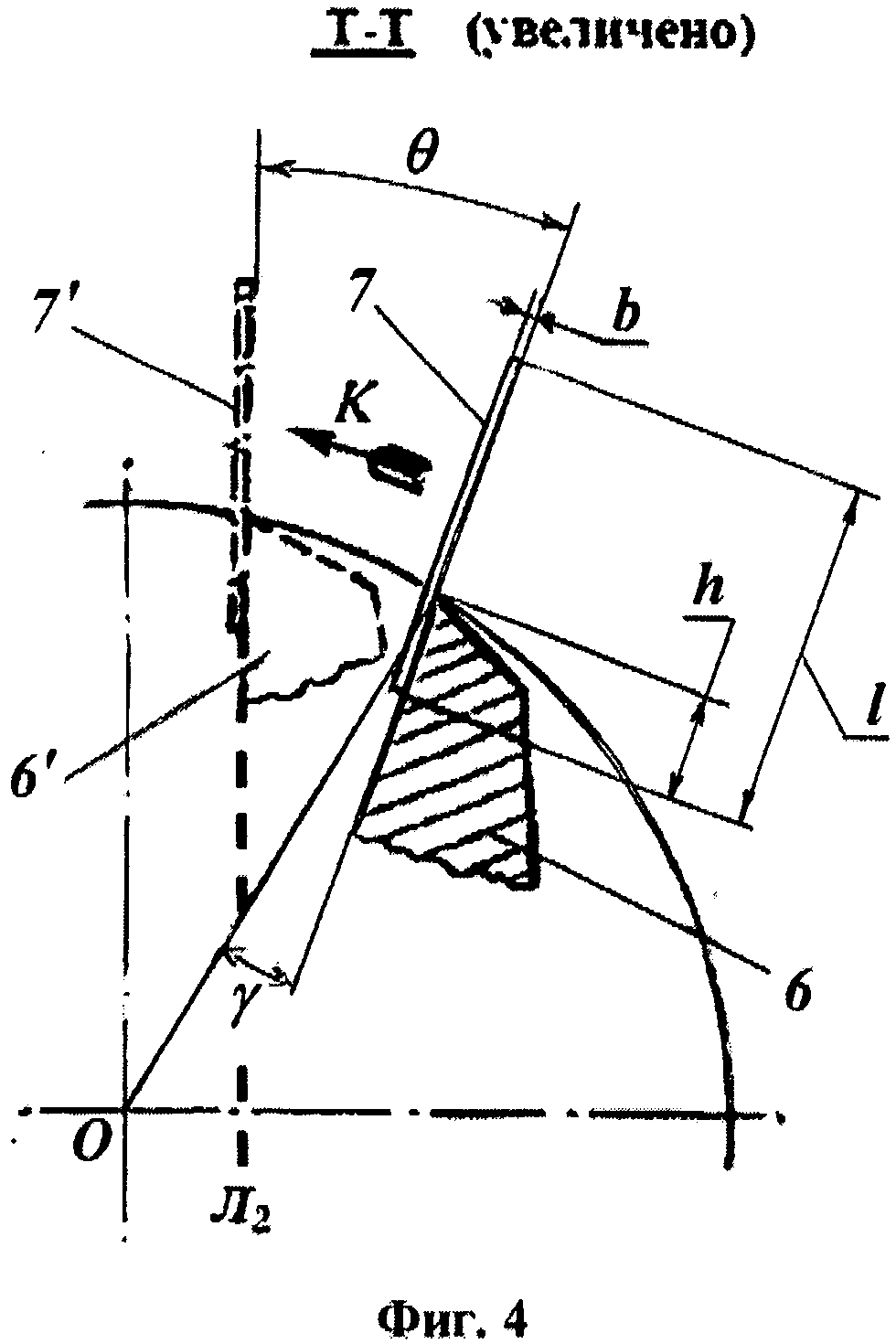

- на фиг.4 - сечение Т-Т на фиг.1, зуб фрезы в ее торцовом сечении с закрепленной полоской и схема отсчета угла поворота фрезы;

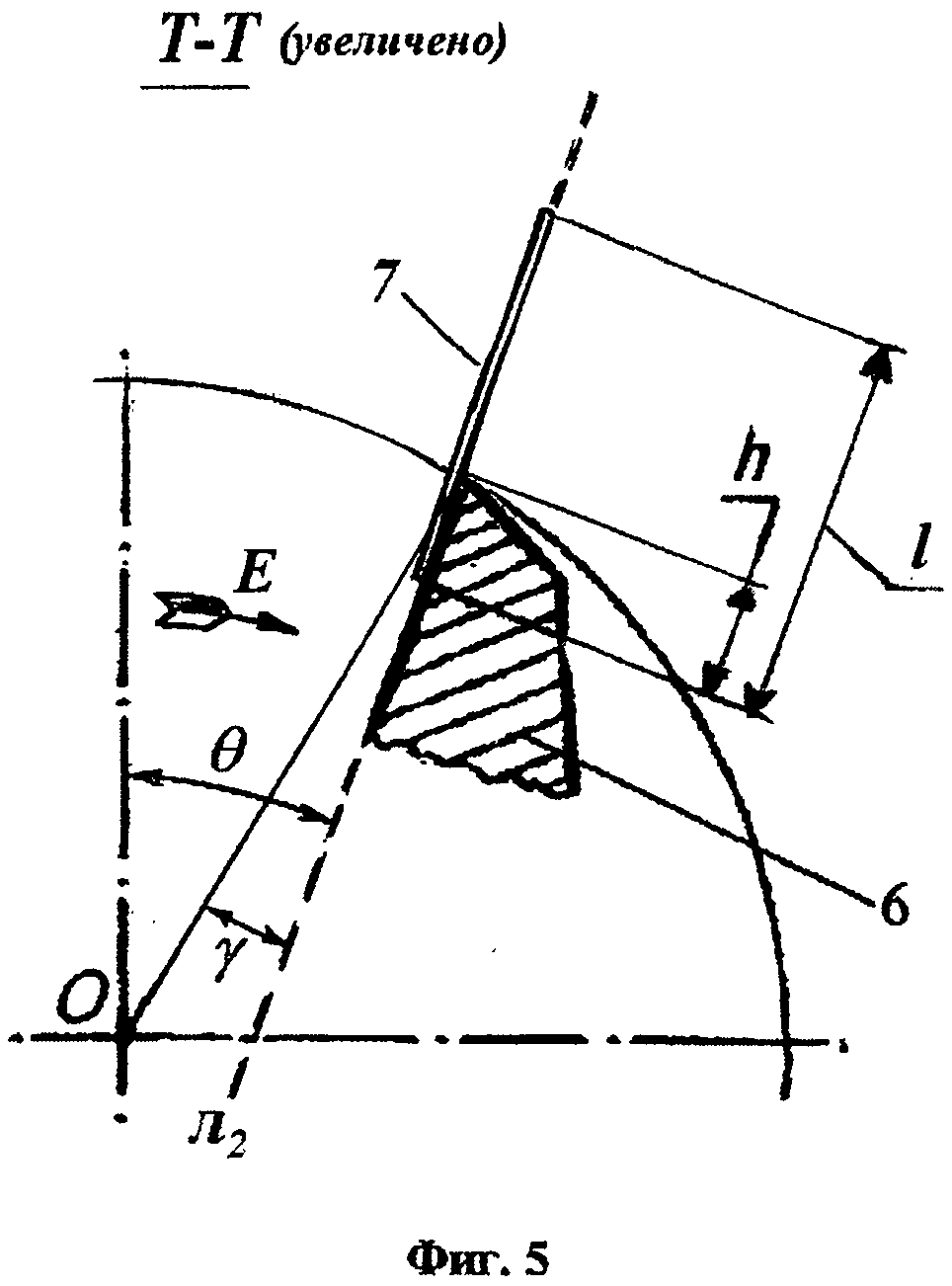

- на фиг.5 - сечение Т-Т на фиг.1, зуб фрезы в ее торцовом сечении с закрепленной полоской и схема отсчета угла поворота визирной линии.

На фиг.1: 1 - стол; 2 - фреза с наружным диаметром D; 3 -объектив (визирный); 4 - призма; 5 - угловая шкала; ω - угол наклона к оси фрезы винтового зуба; Т-Т - торцовое сечение фрезы на расстоянии L от торца.

На фиг.2: 2 - фреза; 4 - призма; 6 - зуб фрезы; л1 и л2 - визирные линии; А, В, С - вершины зубьев на торце фрезы; λ1 -угол наклона торцовых кромок; О - точка на оси фрезы.

На фиг.3: 6 - зуб фрезы; f - длина участка подточки передней поверхности зуба у торца фрезы, m - ширина участка подточки; А - вершина зуба; λ - угол наклона к оси фрезы передней поверхности на участке подточки; ω - угол наклона к оси фрезы винтового зуба.

На фиг.4: 6 - зуб фрезы; 7 - полоска; 6' и 7' - зуб 6 и полоска 7 после поворота фрезы в направлении по стрелке К на угол θ; γ - передний угол; л2 - визирная линия; l, b - длина и толщина полоски; h - длина контакта полоски с передней поверхностью фрезы; О - точка на оси фрезы.

На фиг.5: 6 - зуб фрезы; 7-полоска; л2- визирная линия после ее поворота по стрелке Е на угол θ; γ - передний угол; l - длина полоски; h- длина контакта полоски с передней поверхностью фрезы; О - точка на оси фрезы.

Способ определения переднего угла в торцовом сечении концевой фрезы реализуют следующим образом.

Концевая фреза 2 имеет стандартную геометрию: винтовые зубья с углом наклона со (фиг.1), торцовые зубья с вершинами А, В, С (фиг.2), подточку под углом λ винтовых передних поверхностей зубьев на длине f (фиг.3), диаметр D и осевой шаг винтовой канавки Р.

На расстоянии L от торца фрезы, в торцовой плоскости Т-Т (фиг.1), на участке с высотой h передней поверхности зуба 6, например, клеящим карандашом закрепляют вспомогательное средство, обеспечивающее продление поверхности переднего угла для его визуального восприятия в виде прямолинейной упругой полоски 7 с длиной l и толщиной b (фиг.4).

Полоска 7 должна быть прямолинейной и упругой, она выполняется из металла или пластика. В проведенных авторами опытах оба материала показали пригодность. В частности, применялась полоска из лезвия бритвы толщиной 0,1 мм. Рекомендуемые размеры полоски: толщина b=0,05-0,2 мм; длина l=5-15 мм; ширина полоски: 0,3-1,5 мм; высота h крепления h≈0,8-5 мм для фрез с диаметром D=3-30 мм; большие размеры принимают для больших D фрезы.

Для крепления полоски рекомендуется применять клеящий карандаш, например, марки UHU. Крепление производят простым прижиманием полоски к передней поверхности. После измерений полоска легко снимается.

Фрезу устанавливают в призме 4 на столе 1 со шкалой 5 инструментального микроскопа с основным объективом 3 таким образом, что ее ось перпендикулярна плоскости стола 1, а визирная линия л2, видимая в окуляре, проходит через вершину А зуба фрезы и пересекает ее ось в точке О (фиг.2).

Объектив 3 смещают по направлению к фрезе 2 (по стрелке М) на величину L и поворачивают по стрелке К стол 1 с фрезой 2 вокруг вертикальной оси, перпендикулярной плоскости стола 1, на некоторый угол θ, величину которого отсчитывают по угловой шкале 5 (фиг.1). Величину угла поворота 9 устанавливают из условия, что после поворота фрезы вместе с зубом 6 и полоской 7 линия продольной грани полоски 7 должна совпасть с вертикальной визирной линией л2 (фиг.4). При этом зуб 6 займет положение 6', а полоска 7 - положение 7'. Для фрезы с левыми винтовыми зубьями направление поворота будет обратным.

Изначально объектив 3 микроскопа находится на таком расстоянии от торца фрезы 2, при котором видно резкое изображение вершин (А, В, С) зубьев на торце фрезы 2. Это следует из того, что визирная линия л2 должна проходить через вершину зуба А и через ось в точке О фрезы 2 (фиг.2). В окуляре достаточно резко видны также торцовые кромки зубьев, поскольку они почти лежат в торцовой плоскости концевой фрезы 2.

Смещение объектива 3 на расстояние L обеспечивает резкую видимость линии продольной грани полоски 7 в окуляре, а также то, что фактическая и расчетная величина L совпадают.

Значение величины L перемещения можно отсчитать по шкале, имеющейся на стойке микроскопа.

Совмещение продольной грани полоски 7 с визирной линией л2 осуществляют, помимо поворота стола 1, его перемещениями в горизонтальной плоскости, перпендикулярной к оси фрезы 2. Возможность перемещения предусмотрена на инструментальных микроскопах различных типов (ГОСТ 8074-82). При этом меняется фактическое положение вертикальной оси, вокруг которой осуществлен поворот на угол θ. Изменение положения оси не влияет на правильность измерения угла θ. Поэтому фрезу можно устанавливать на столе 1 свободно, не фиксируя координаты оси в плоскости стола микроскопа (координаты точки О, фиг.2 и фиг.4).

Таким образом, измерение угла θ поворота не трудоемко.

После измерения угла θ величину переднего угла γ рассчитывают по приведенной выше формуле.

Некоторые инструментальные микроскопы (например, тип А, ГОСТ 8074-82) не имеют поворотного стола 1 со шкалой 5 (фиг.1).

Измерение переднего угла на микроскопах такого типа осуществляют в последовательности, описанной выше. Отличие состоит в том, что угол θ после установки фрезы 2 на столе 1 микроскопа устанавливают не поворотом стола 1, а поворотом визирной линии л2 до ее совмещения с продольной гранью полоски 7 (фиг.5). Отсчет угла θ производят в этом случае не по шкале 5, а по шкале окуляра угломерной головки. Эта шкала состоит из градусной и минутной шкал с точностью отсчета около 1 минуты.

Такой вариант способа измерения можно использовать также и на микроскопах, имеющих поворотный стол. Однако в этом случае требуется использование углового окуляра, помимо основного (визирного).

Пример. Измерение переднего угла в торцовом сечении концевой фрезы.

Фреза имеет размеры:

D=6 мм; Р=27 мм; ω=34,92°; f=0,5 мм; λ=10°.

Полоска закреплена на расстоянии от торца фрезы на L=5 мм.

Измеренный на микроскопе угол θ=49°42'=49,7°.

Передний угол у рассчитывают:

δ=arcsin {2 [0,5-cos 10° (tg 34,92-tg 10)]/6}=4,913°;

γ=(360/27)-5-49,7-4,913=12,05°=12°03'.

В соответствии с изложенным, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет осуществлять измерение регламентированного переднего угла в торцовом сечении концевых фрез с диаметром более 3 мм на стандартных и распространенных инструментальных микроскопах различной модификации.

Заявленный способ отличается простотой и малой трудоемкостью и обеспечивается использованием простых средств и действий: закреплением к передней поверхности инструмента полоски, установки инструмента на столе стандартного прибора, измерения угла поворота стола (или визирной линии) и расчета переднего угла по простой формуле.

Кроме того, может быть использован для инструментов с любым числом зубьев, в том числе с двумя зубьями, что часто имеет место для фрез малых диаметров.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для измерения регламентированного переднего угла в торцовом сечении концевых фрез с диаметром более 3 мм на распространенных стандартных инструментальных микроскопах различных типов;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств;

- способ, воплощающий заявленное техническое решение, при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный способ соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.